Эта патентная заявка испрашивает приоритет по итальянской патентной заявке №102018000008828, поданной 21 сентября 2018 г., все раскрытие которой включено сюда посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу и машине для уплотнения порошкового материала, содержащего керамический порошок. Настоящее изобретение также относится к установке для производства керамических изделий.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

В области производства керамических изделий (в частности, плит; конкретнее, кафельных плиток) известно использование машин для уплотнения полусухих порошков (керамических порошков; обычно с содержанием влаги около 5-7%).

Эти машины содержат устройство для подачи керамического порошка и узел транспортера (обычно содержащий транспортерную ленту), который подает этот керамический порошок в уплотнительное устройство и переносит слой уплотненного порошка из уплотнительного устройства через станцию резки, а затем в печь.

Слой уплотненного порошка обычно разрезается в поперечном направлении на станции резки и термически обрабатывается (при высокой температуре) внутри печи.

Было экспериментально обнаружено, что с определенной частотой слой уплотненного порошка, до или после его термической обработки, имеет дефекты (обычно трещины). В этих случаях полученные керамические изделия должны быть отбракованы. Это имеет отрицательное влияние на общую эффективность и, следовательно, на производственные затраты.

WO 2013050845 описывает устройство для обработки слоя порошкового материала, содержащее передвижную транспортировочную поверхность, выполненную с возможностью поддержания и продвижения слоя порошкового материала, станцию уплотнения, выполненную с возможностью уплотнения слоя порошкового материала, когда он продвигается по транспортировочной поверхности, и средство для обрезания боковых краев слоя порошкового материала перед станцией уплотнения.

WO 2015019166 описывает способ уменьшения отходов порошка с боков слоя порошкового материала, продвигающегося по подвижной транспортировочной поверхности. Полоса порошкового материала имеет поперечное сечение, аналогичное равнобедренной трапеции, с уменьшающейся толщиной на концах. Способ предусматривает этап, на котором удаляют порошок, который во время продвижения полосы является внешним по отношению к ограждающим элементам.

Задачей настоящего изобретения является представление машины и способа уплотнения порошкового материала и установки для производства керамических изделий, которые позволяют по меньшей мере частично устранять недостатки известного уровня техники и в то же время являются простыми и недорогими для производства.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению представлены машина и способ уплотнения порошкового материала и установка для производства керамических изделий, которые определены в следующих независимых пунктах формулы изобретения и, предпочтительно, в любом из пунктов формулы изобретения, зависящих непосредственно или опосредованно от независимых пунктов формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Изобретение будет описано ниже со ссылкой на сопровождающие чертежи, которые иллюстрируют его неограничивающий вариант выполнения, на которых:

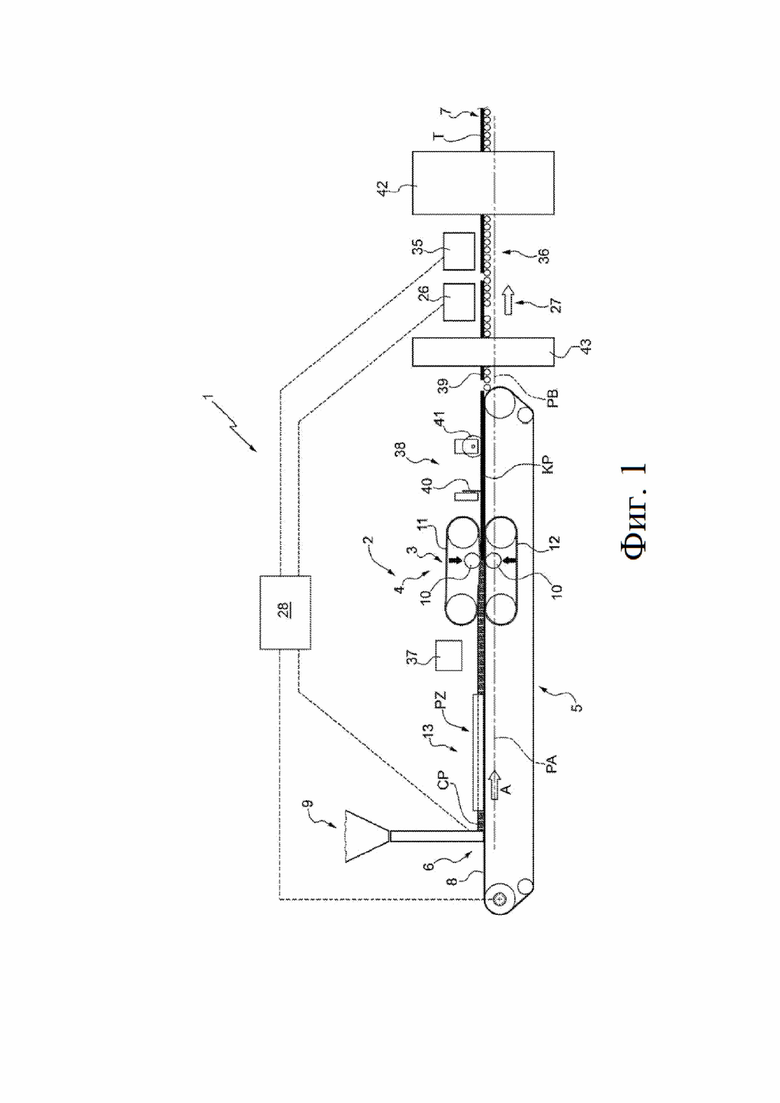

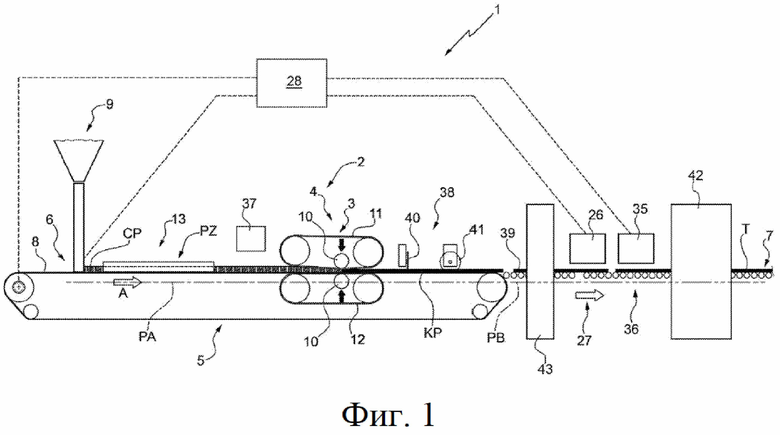

- Фигура 1 представляет собой схематический вид сбоку установки в соответствии с настоящим изобретением;

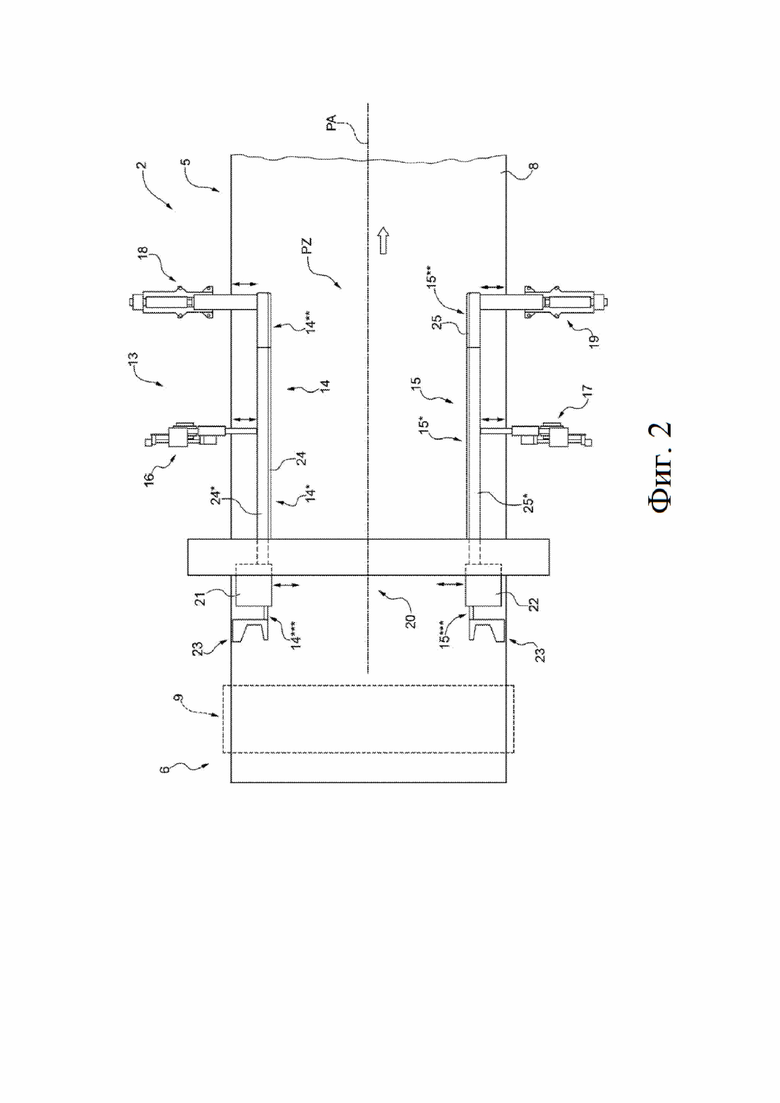

- Фигура 2 представляет собой схематический вид сверху в увеличенном масштабе детали машины установки на Фигуре 1;

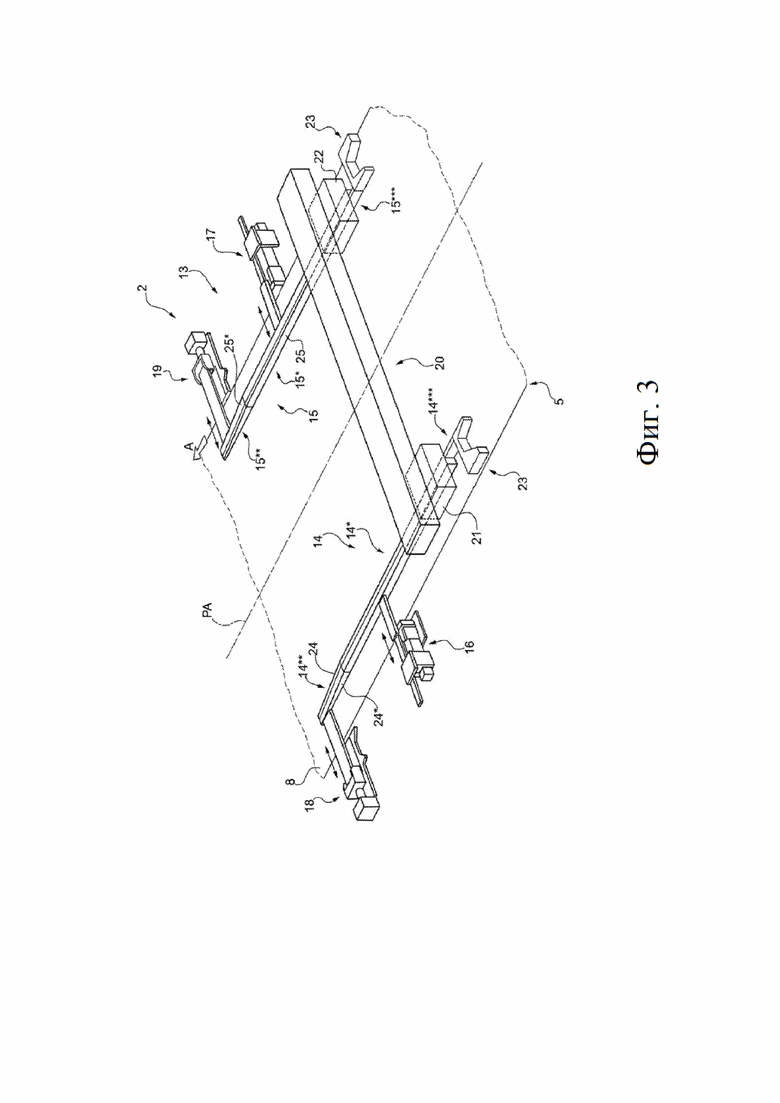

- Фигура 3 представляет собой схематический вид в перспективе детали на Фигуре 2; и

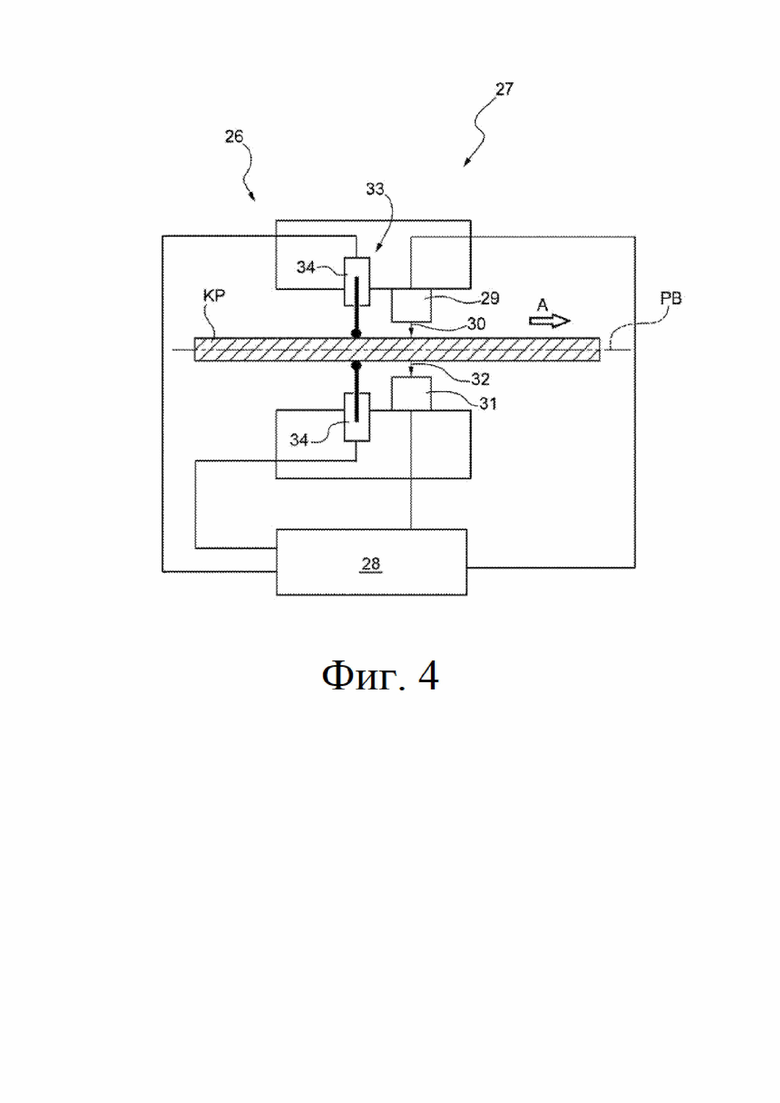

- Фигура 4 представляет собой схематический вид с частичным разрезом детали установки на Фигуре 1.

ПОДРОБНОЕ ОПИСАНИЕ

На Фигуре 1 ссылочная позиция 1 обозначает в целом установку для производства керамических изделий T. Установка 1 оборудована уплотнительной машиной 2 для уплотнения (не уплотненного) порошкового материала CP, содержащего (в частности, состоящего из него) керамический порошок (в частности, порошковый материал CP представляет собой керамический порошок, например, содержащий глины, пески и/или полевые шпаты).

В частности, произведенные керамические изделия T представляют собой плиты (точнее, кафельные плитки).

Машина 2 содержит уплотнительное устройство 3, которое расположено на рабочей станции 4 и выполнено с возможностью уплотнения порошкового материала CP так, чтобы получать слой уплотненного порошка KP; и узел 5 транспортера для транспортировки (по существу непрерывно) (слоя) порошкового материала CP по участку PA заданной траектории (в направлении A продвижения) от входной станции 6 до рабочей станции 4 и слоя уплотненного порошка KP (в частности, в направлении A) от рабочей станции 4 по участку PB заданной траектории (в частности, до выходной станции 7). В частности, заданная траектория состоит из участков PA и PB.

В частности, узел 5 транспортера также выполнен с возможностью поддержания снизу порошкового материала CP и уплотненного порошкового материала KP.

Согласно некоторым неограничивающим вариантам выполнения узел 5 транспортера содержит транспортерную ленту 8 (которая, в частности, выполнена с возможностью поддержания снизу порошкового материала CP и уплотненного порошкового материала KP).

Точнее, транспортерная лента 8 продолжается вдоль (по меньшей мере) части заданной траектории от входной станции 6 и через рабочую станцию 4.

Согласно некоторым вариантам выполнения транспортерная лента 8 содержит (изготовлена из него) металлический материал (например, сталь).

Машина 2 также оснащена подающим узлом 9, который выполнен с возможностью подачи керамического порошка CP на узел 5 транспортера на входной станции 6.

В частности, подающий узел 9 выполнен с возможностью подачи керамического порошка CP на узел 5 транспортера по существу непрерывно.

Согласно некоторым вариантам выполнения подающий узел 9 выполнен с возможностью переноса слоя (не уплотненного) керамического порошка CP на транспортерную ленту 8.

Предпочтительно, но необязательно, уплотнительное устройство 3 выполнено с возможностью приложения к слою керамического порошка CP поперечного давления (к слою керамического порошка CP и, в частности, в направлении A).

Согласно некоторым вариантам выполнения уплотнительное устройство содержит по меньшей мере два сжимающих ролика 10, расположенных на противоположных полосах (один выше, а другой ниже) транспортерной ленты 8 так, чтобы прикладывать давление к керамическому порошку CP для того, чтобы уплотнять сам керамический порошок CP (и получать слой уплотненного порошка KP).

Несмотря на то, что Фигура 1 иллюстрирует только два ролика 10, в соответствии с некоторыми вариантами также возможно устанавливать группу роликов 10, расположенных выше и ниже транспортерной ленты 8, как описано, например в патенте EP 1641607 B1, из которого могут быть получены дополнительные подробности уплотнительного устройства 3.

Предпочтительно (как в варианте выполнения, проиллюстрированном на Фигуре 1), но необязательно, уплотнительное устройство 3 содержит прессующую ленту 11, которая сходится по направлению к транспортерной ленте 8 в направлении A продвижения. Таким образом, прикладывается давление (сверху вниз), которое постепенно увеличивается в направлении A, к порошковому материалу CP так, чтобы уплотнять его.

Согласно конкретным неограничивающим вариантам выполнения (как проиллюстрировано на Фигуре 1) уплотнительное устройство 3 также содержит противодействующую прессующую ленту 12, расположенную на противоположной стороне транспортерной ленты 8 относительно прессующей ленты 11, для взаимодействия с транспортерной лентой 8 для создания подходящего противодействия направленному вниз усилию, прикладываемому прессующей лентой 11. В частности, прессующая лента 11 и противодействующая прессующая лента 12 (в основном) изготовлены из металла (стали) так, что они не могут быть по существу деформированы, когда давление прикладывается к керамическому порошку.

Согласно некоторым неограничивающим вариантам выполнения, которые не проиллюстрированы, противодействующая прессующая лента 12 и транспортерная лента 8 совпадают. В этих случаях транспортерная лента 8 (в основном) изготовлена из металла (стали), а противоположная лента 12 отсутствует.

С особой ссылкой на Фигуры 2 и 3 машина 2 также содержит регулировочный узел 13, который выполнен с возможностью изменения ширины слоя порошкового материала CP (который, при использовании, подается в уплотнительное устройство 3) и содержит по меньшей мере две ограждающие стенки 14 и 15, которые расположены так, чтобы ограничивать в поперечном направлении (относительно направления A продвижения) область PZ прохода для порошкового материала CP, расположенного вдоль по меньшей мере одной части участка PA. В частности, ограждающие стенки 14 и 15 действуют в качестве боковых направляющих для порошкового материала CP.

Точнее, таким образом возможно подталкивать порошковый материал CP, расположенный на продольных краях (слоя порошкового материала CP) так, что он скапливается в большей или меньшей степени, и в связи с этим получать увеличение или уменьшение толщины (и, следовательно, количества) порошкового материала CP на краях соответствующего слоя, когда он транспортируется по участку PA.

Было экспериментально обнаружено, что, неожиданно, посредством машины 1 согласно настоящему изобретению уменьшается возможность образования трещин (прежде всего на краях слоя уплотненного порошкового материала KP после уплотнения и, в частности, после спекания материала). Предположительно это связано с тем, что, таким образом, возможно получать слой уплотненного порошка KP с по существу управляемой, в связи с этим по существу однородной (постоянной), плотностью (в частности, в направлении, поперечном слою) и в связи с этим с меньшими внутренними напряжениями.

В частности, другими словами, регулировочный узел 13 выполнен с возможностью изменения ширины слоя порошкового материала CP так, чтобы изменять количество (в частности, толщину) порошкового материала CP на продольных краях слоя порошкового материала CP.

Регулировочный узел 13 дополнительно содержит по меньшей мере одно исполнительное устройство 16 для перемещения по меньшей мере одной из ограждающих стенок 14 и 15 относительно другой ограждающей стенки 14 или 15, в частности, так, чтобы изменять ширину области PZ прохода порошкового материала CP (и, следовательно, количество - в частности, толщину -порошкового материала CP на продольных краях слоя порошкового материала CP). Таким образом, конкретнее, изменяется ширина слоя порошкового материала CP.

В частности, вышеуказанные продольные края (слоя порошкового материала CP) продолжаются преимущественно в направлении A; конкретнее, они по существу параллельны направлению A.

Предпочтительно, но необязательно, исполнительное устройство 16 выполнено с возможностью воздействия на ограждающую стенку 14 так, чтобы (по меньшей мере частично) перемещать ее, в частности, в направлении, поперечном (точнее, перпендикулярном) направлению A. В частности, регулировочный узел 13 содержит по меньшей мере одно дополнительное исполнительное устройство 17, которое выполнено с возможностью воздействия на ограждающую стенку 15 так, чтобы по меньшей мере частично перемещать ее, в частности, в направлении, поперечном (точнее, перпендикулярном) направлению A.

За счет наличия исполнительных устройств 16 и 17, которые воздействуют на обе ограждающие стенки 14 и 15, возможно удерживать слой порошкового материала CP по центру.

Предпочтительно, но необязательно, исполнительное устройство 16 выполнено с возможностью воздействия на участок 14* ограждающей стенки 14 так, чтобы (по меньшей мере частично) перемещать участок 14* поперечно направлению A продвижения. Регулировочный узел 13 содержит другое исполнительное устройство 18, которое расположено после (относительно направления A) исполнительного устройства 16 и выполнено с возможностью воздействия на участок 14** ограждающей стенки 14 так, чтобы (по меньшей мере частично) перемещать участок 14** поперечно направлению A продвижения. В частности, участки 14* и 14** выполнены с возможностью перемещения относительно друг друга.

Таким образом, возможно изменять ширину разных участков (и необязательно форму) области PZ прохода. В связи с этим возможно более точно регулировать перемещение (скопление) порошкового материала CP на продольных краях.

Согласно некоторым неограничивающим вариантам выполнения участок 14* соединен (еще конкретнее, шарнирно соединен) с участком 14**.

Таким образом, относительный наклон участков 14* и 14** может быть изменен.

Аналогично описанию выше в отношении ограждающей стенки 14, предпочтительно, но необязательно, ограждающая стенка 15 содержит по меньшей мере два участка 15* и 15** (в частности, соединенных друг с другом; конкретнее, шарнирно соединенных друг с другом).

Точнее, в этих случаях устройство 17 выполнено с возможностью воздействия на участок 15* ограждающей стенки 14 так, чтобы (по меньшей мере частично) перемещать участок 15* поперечно направлению A продвижения. Регулировочный узел 13 содержит другое исполнительное устройство 19, которое расположено после (в отношении направлении A) исполнительного устройства 17 и выполнено с возможностью воздействия на участок 15** так, чтобы (по меньшей мере частично) перемещать участок 15** поперечно направлению A продвижения. В частности, участки 15* и 15** выполнены с возможностью перемещения относительно друг друга.

Согласно конкретным неограничивающим вариантам выполнения каждое исполнительное устройство 16 и 18 (и необязательно 17 и 19) выполнено с возможностью независимого функционирования и, в частности, содержит соответственный двигатель, независимый от двигателя/двигателей другого исполнительного устройства/устройств. Например, этот двигатель/эти двигатели могут относиться к шаговому, бесщеточному, асинхронному или линейному типу.

Предпочтительно, но необязательно, регулировочный узел 13 содержит направляющее устройство 20 для поддержания и направления части ограждающей стенки 14 (и, возможно, ограждающей стенки 15) поперечно направлению A.

Согласно некоторым неограничивающим вариантам выполнения (таким как тот, который проиллюстрирован) направляющее устройство 20 расположено перед (относительно направления A) исполнительным устройством 16 (и, возможно, исполнительным устройством 17). Другими словами, исполнительное устройство 16 расположено между направляющим устройством 20 и исполнительным устройством 18; исполнительное устройство 17 расположено между направляющим устройством 20 и исполнительным устройством 19.

Предпочтительно, но необязательно, направляющее устройство 20 расположено на конце участка 14* (в частности, противоположном участку 14**). Дополнительно или альтернативно, направляющее устройство 20 расположено на конце участка 15* (в частности, противоположном участку 15**).

Согласно конкретным неограничивающим вариантам выполнения направляющее устройство 20 содержит стойку, которая поперечна направлению A и которая, в частности, продолжается над транспортерной лентой 8 (так, чтобы проходить через нее полностью). В этих случаях направляющее устройство 20 также содержит скользящий элемент 21, выполненный с возможностью скольжения вдоль стойки и соединенный (за одно целое) с ограждающей стенкой 14 (в частности, с участком 14*, конкретнее, с концом участка 14*, противоположным участку 14**), и скользящий элемент 22, выполненный с возможностью скольжения вдоль стойки и соединенный (за одно целое) с ограждающей стенкой 15 (в частности, с участком 15*, конкретнее, с концом участка 15*, противоположным участку 15**).

Предпочтительно, но необязательно, направляющее устройство 20 также выполнено с возможностью приложения усилия к ограждающей стенке 14 (и к ограждающей стенке 15) так, чтобы (по меньшей мере) частично перемещать ее (их) в направлении, поперечном направлению A.

Согласно конкретным неограничивающим вариантам выполнения направляющее устройство 20 содержит цепной привод (известного типа, не проиллюстрирован), по меньшей мере частично расположенный на вышеуказанной стойке. В частности, этот цепной привод воздействует на скользящие элементы 21 и 22.

Предпочтительно, но необязательно, регулировочный узел 13 содержит обрезающее средство 23 для обрезания продольных краев слоя (не уплотненного) порошкового материала CP. В частности, это обрезающее средство 23 является таким, которое описано в патентной заявке с номером публикации WO 2013050845 этого же Заявителя.

Предпочтительно, но необязательно, обрезающее средство 23 расположено перед участком 14* и участком 15* (в частности, перед ограждающими стенками 14 и 15).

Согласно некоторым неограничивающим вариантам выполнения ограждающая стенка 14 содержит дополнительный участок 14***, соединенный с обрезающим средством 23 (и с участком 14*). В частности, участок 14*** расположен между обрезающим средством 23 и участком 14* (соединяя их).

Предпочтительно, но необязательно, участок 14*** выполнен с возможностью по меньшей мере частичной деформации (например, содержит полимерный материал) так, чтобы позволять относительное перемещение участка 14* относительно обрезающего средства 23 (и участка 14***). В частности, обрезающее средство 23 является по существу неподвижным (необязательно его положение может быть изменено - вручную - только во время изменения формата керамических изделий T, подлежащих производству).

Точнее, участок 14*** продолжается от обрезающего средства 23 до скользящего элемента 21.

Аналогично, согласно некоторым неограничивающим вариантам выполнения ограждающая стенка 15 содержит дополнительный участок 15***, соединенный с обрезающим средством 23 (и с участком 15*). В частности, участок 15*** расположен между обрезающим средством 23 и участком 15* (соединяя их).

Предпочтительно, но необязательно, участок 15*** выполнен с возможностью по меньшей мере частичной деформации (например, содержит полимерный материал) так, чтобы позволять относительное перемещение участка 15* относительно участка 15***.

Точнее, участок 15*** продолжается от обрезающего средства 23 до скользящего элемента 22.

Предпочтительно, но необязательно, ограждающая стенка 14 содержит контактный слой 24 (обращенный к ограждающей стенке 15), который выполнен с возможностью вступления в контакт с порошковым материалом CP и который содержит полимерный материал, в частности, состоит из него. Таким образом уменьшаются проблемы износа.

Согласно некоторым неограничивающим вариантам выполнения контактный слой 24 содержит (изготовлен из него) разный материал на участке 14** и на участке 14* (и на участке 14***).

В частности, контактный слой 24, расположенный на участке 14**, содержит полиуретан (изготовлен из него).

Предпочтительно, но необязательно, ограждающая стенка 14 также содержит опорный слой 24* (в частности, изготовленный из более жесткого материала относительно материала контактного слоя 24; например, из металла). Контактный слой 24 расположен между опорным слоем 24* и внутренней частью области PZ прохода.

Предпочтительно, но необязательно, ограждающая стенка 15 содержит контактный слой 25 (обращенный к ограждающей стенке 15), который выполнен с возможностью вступления в контакт с порошковым материалом CP и который содержит полимерный материал, в частности, состоит из него. Таким образом уменьшаются проблемы износа.

Согласно некоторым неограничивающим вариантам выполнения контактный слой 25 содержит (изготовлен из него) разный материал на участке 15** и на участке 15* (и на участке 15***).

В частности, контактный слой 25, расположенный на участке 15**, содержит полиуретан (изготовлен из него).

Предпочтительно, но необязательно, ограждающая стенка 15 также содержит опорный слой 25* (в частности, изготовленный из более жесткого материала - например, металла - относительно материала контактного слоя 25). Контактный слой 25 расположен между опорным слоем 25* и внутренней частью области PZ прохода.

Согласно некоторым неограничивающим вариантам выполнения область PZ прохода по меньшей мере частично сужена в направлении A продвижения.

Предпочтительно, но необязательно, машина 2 содержит устройство 26 обнаружения, которое выполнено с возможностью обнаружения плотности слоя уплотненного керамического порошка KP и расположено на станции 27 обнаружения вдоль второго участка PB заданной траектории.

Предпочтительно, но необязательно, машина 2 также содержит устройство 28 управления для (выполненное с возможностью) управления регулировочным узлом 13 (в частности, исполнительным устройством/устройствами 16, 17, 18 и/или 19) так, чтобы изменять (со временем, в частности, в зависимости от данных, обнаруженных устройством 27 обнаружения) ширину области PZ прохода (точнее, ширину слоя порошкового материала CP) и (в связи с этим) количество (в частности, толщину) порошкового материала на продольных краях слоя порошкового материала CP. В частности, устройство 27 обнаружения соединено с устройством 28 управления.

Таким образом, возможно изменять толщину слоя порошкового материала CP по существу непрерывно. Было экспериментально обнаружено, что, неожиданно, таким образом еще больше уменьшается возможность образования трещин (прежде всего на боковых краях слоя уплотненного порошкового материала KP). Предполагалось, что таким образом возможно быстро адаптироваться к разным рабочим условиям.

В частности, при использовании, если обнаруживается плотность ниже первой эталонной плотности, ширина уменьшается, а если обнаруживается плотность выше второй эталонной плотности (отличной от первой плотности или равной ей; обычно больше первой эталонной плотности), ширина увеличивается.

Согласно некоторым неограничивающим вариантам выполнения устройство 26 обнаружения выполнено с возможностью обнаружения плотности слоя уплотненного керамического порошка KP на боковых краях (которые продолжаются преимущественно в направлении A; конкретнее, они по существу параллельны направлению A) слоя уплотненного порошкового материала KP; устройство 28 управления выполнено с возможностью управления регулировочным узлом 13 так, чтобы изменять со временем ширину слоя порошкового материала CP в зависимости от обнаруженной плотности слоя уплотненного керамического порошка KP на боковых краях слоя уплотненного порошкового материала KP.

Под краями, которые продолжаются преимущественно в одном направлении, подразумеваются края, которые образуют с этим направлением угол менее 45°.

С особой ссылкой на Фигуру 4 предпочтительно, но необязательно, устройство 26 обнаружения содержит передающий блок 29, который выполнен с возможностью передачи сигнала 30 по направлению к слою сжатого керамического порошка KP, и приемный блок 31, который расположен на противоположной полосе второго участка PB заданной траектории относительно передающего блока 29 и выполнен с возможностью приема сигнала 32, поступающего от передающего блока 29 и прошедшего через слой сжатого керамического порошка KP. В частности, сигнал 30 выбирается из группы, состоящей из рентгеновского излучения, γ-(гамма-)излучения, ультразвукового сигнала и их комбинации. В некоторых случаях сигнал выбирается из группы, состоящей из: рентгеновского излучения, ультразвукового сигнала и их комбинации.

В частности, устройство 8 обнаружения содержит блок 33 измерения для вычисления толщины слоя уплотненного керамического порошка KP. Конкретнее, блок 33 измерения содержит два датчика 34 расстояния, которые обнаруживают расстояние от верхней и нижней поверхностей слоя уплотненного керамического порошка KP и посредством различия (относительно фиксированного эталонного расстояния) определяют толщину. Обычно передающий блок 29 и приемный блок 31 расположены в нескольких миллиметрах после блока 33 измерения вдоль второго участка PB.

В частности, путем обработки сигнала поглощения рентгеновского излучения (различия между интенсивностью 30 и 32) и принятия во внимание толщины, измеренной с помощью датчиков 34, получается информация, коррелирующая с плотностью материала.

Согласно дополнительным вариантам выполнения также возможно использовать группу передающих блоков 29 и приемных блоков 31 так, чтобы одновременно отслеживать плотность нескольких областей слоя уплотненного керамического порошка KP (например, двух областей, каждая из которых находится на боковых краях слоя уплотненного порошка KP).

Во время нормального производства керамических изделий T устройство 27 обнаружения может, таким образом, непрерывно отслеживать тенденцию изменения плотности материала, накапливая информацию в форме профилей плотности.

Эта информация используется устройством 10 управления для регулирования ширины области PZ прохода (и в связи с этим слоя порошкового материала CP).

Устройство 26 обнаружения и его работа (вместе с работой устройства 28 управления) описаны более подробно в патентной заявке с номером публикации WO 2017/216725 этого же Заявителя.

Согласно некоторым неограничивающим вариантам выполнения подающий узел 9 содержит дозирующий блок 53, аналогичный дозирующему блоку, описанному в WO 2017/216725 (идентифицированному там ссылочной позицией 21).

Согласно некоторым неограничивающим вариантам выполнения установка 1 содержит печатающее устройство 35 (Фигура 1), которое выполнено с возможностью создания графического декорирования поверх слоя уплотненного керамического порошка KP, транспортируемого узлом 5 транспортера, и расположено на станции 36 печати (расположенной перед выходной станцией 7) вдоль заданной траектории (в частности, вдоль участка PB) после рабочей станции 4. В частности, блок 28 управления выполнен с возможностью управления печатающим устройством 35 так, чтобы создавать желаемое графическое декорирование.

Предпочтительно, но необязательно, установка 1 содержит дополнительный узел 37 нанесения для по меньшей мере частичного покрытия порошкового материала CP слоем дополнительного порошкового материала. В частности, узел 37 нанесения расположен вдоль заданной траектории (точнее, вдоль участка PA) перед рабочей станцией 4 (и перед станцией 36 печати).

В частности (смотри Фигуру 1), установка 1 (точнее, машина 2) также содержит режущий узел 38 для поперечного разрезания слоя уплотненного керамического порошка KP так, чтобы получать плиты (основные изделия) 39, каждая из которых имеет участок слоя уплотненного керамического порошка KP. Конкретнее, режущий узел 38 расположен вдоль участка PB заданной траектории (между рабочей станцией 4 и станцией 36 печати). Плиты 39 содержат уплотненный керамический порошок KP (состоят из него).

Предпочтительно, но необязательно, режущий узел 38 содержит по меньшей мере одно режущее лезвие 40, которое выполнено с возможностью вступления в контакт со слоем уплотненного керамического порошка KP для разрезания его поперечно (направлению A).

Предпочтительно, но необязательно, режущий узел 38 выполнен с возможностью продольного разрезания слоя уплотненного керамического порошка KP (так, чтобы обрезать его края).

Согласно некоторым неограничивающим вариантам выполнения режущий узел 38 также содержит по меньшей мере два дополнительных лезвия 41, которые расположены на противоположных сторонах участка PB и выполнены с возможностью разрезания слоя уплотненного керамического порошка KP и образования боковых краев плит 39 (и по существу параллельных направлению A), необязательно разделяя плиту на два или более продольных участка. В некоторых конкретных случаях режущий узел 38 является таким, который описан в патентной заявке с номером публикации EP 1415780.

В частности, установка 1 содержит по меньшей мере одну обжиговую печь 42 для спекания слоя уплотненного порошка KP плит 39 так, чтобы получать керамические изделия T. Конкретнее, обжиговая печь 42 расположена вдоль заданной траектории (точнее, вдоль участка PB) после станции 36 печати (и перед выходной станцией 7).

Согласно некоторым неограничивающим вариантам выполнения установка 1 также содержит сушилку 65, расположенную вдоль участка PB после рабочей станции 4 и перед станцией 36 печати.

В некоторых случаях подающий узел 9 выполнен с возможностью транспортировки слоя (не уплотненного) порошкового материала CP на узел 5 транспортера (в частности, на транспортерную ленту 8; конкретнее, на входной станции 6); уплотнительное устройство 3 выполнено с возможностью приложения к слою керамического порошка CP давления, поперечного (в частности, нормального) поверхности транспортерной ленты 8.

Согласно некоторым неограничивающим вариантам выполнения узел 5 транспортера содержит ряд транспортерных роликов, расположенных после транспортерной ленты 8.

Согласно одному аспекту настоящего изобретения представлен способ уплотнения порошкового материала CP, содержащего керамический порошок. Способ содержит по меньшей мере один этап уплотнения, во время которого уплотняют слой порошкового материала CP на рабочей станции 4 так, чтобы получать слой уплотненного порошкового материала KP; этап транспортировки, во время которого транспортируют порошковый материал CP посредством узла 5 транспортера по первому участку PA заданной траектории от входной станции 6 до рабочей станции 4 и транспортируют слой уплотненного порошкового материала KP от рабочей станции 4 по второму участку PB заданной траектории; и этап подачи, во время которого подают порошковый материал CP на узел 5 транспортера на входной станции 6 посредством подающего узла 9.

В частности, этап транспортировки и этап подачи проходят (по меньшей мере частично) одновременно.

Согласно некоторым вариантам выполнения этап транспортировки проходит (по меньшей мере частично) одновременно с этапом уплотнения.

Способ также содержит этап регулировки, во время которого регулировочный узел 13 изменяет (со временем) ширину слоя порошкового материала CP вдоль по меньшей мере части первого участка PA. В частности, таким образом изменяют количество (толщину) порошкового материала CP на продольных краях (которые продолжаются преимущественно в направлении A; конкретнее, по существу параллельны направлению A) слоя порошкового материала CP.

Другими словами, в частности, во время этапа регулировки регулировочный узел 13 изменяет (со временем) количество (в частности, толщину) порошкового материала CP на продольных краях слоя порошкового материала CP (изменяя - со временем - ширину слоя порошкового материала CP).

Предпочтительно, но необязательно, этап регулировки проходит (по меньшей мере частично) одновременно с этапом транспортировки и этапом уплотнения.

Предпочтительно, но необязательно, способ содержит этап обнаружения, во время которого обнаруживают плотность слоя уплотненного керамического порошка KP на станции 27 обнаружения, расположенной вдоль второго участка PB заданной траектории. Во время этапа регулировки регулировочный узел 13 изменяет (со временем) ширину слоя порошкового материала CP (в частности, области PZ прохода для порошкового материала CP) вдоль по меньшей мере части первого участка PA в зависимости от данных, обнаруженных во время этапа обнаружения (конкретнее, в зависимости от обнаруженной плотности слоя уплотненного керамического порошка KP на боковых краях слоя уплотненного порошкового материала KP).

В частности, во время этапа регулировки регулировочный узел 13 изменяет (со временем) количество (в частности, толщину) порошкового материала CP на продольных краях слоя порошкового материала CP (изменяя - со временем - ширину слоя порошкового материала CP) в зависимости от данных, обнаруженных во время этапа обнаружения (конкретнее, в зависимости от обнаруженной плотности слоя уплотненного керамического порошка KP на боковых краях слоя уплотненного порошкового материала KP).

Согласно некоторым неограничивающим вариантам выполнения во время этапа обнаружения обнаруживают плотность слоя уплотненного керамического порошка KP на боковых краях (которые продолжаются преимущественно в направлении A, конкретнее, по существу параллельны направлению A) слоя уплотненного порошкового материала KP. Во время этапа регулировки регулировочный узел 13 изменяет (со временем) ширину слоя порошкового материала CP (в частности, области PZ прохода для порошкового материала CP) вдоль по меньшей мере части первого участка PA в зависимости от обнаруженной плотности слоя уплотненного керамического порошка KP на боковых краях слоя уплотненного порошкового материала KP.

В частности, во время этапа регулировки регулировочный узел 13 изменяет (со временем) количество (в частности, толщину) порошкового материала CP на продольных краях слоя порошкового материала CP (изменяя - со временем - ширину слоя порошкового материала CP) в зависимости от данных, обнаруженных во время этапа обнаружения (конкретнее, в зависимости от обнаруженной плотности слоя уплотненного керамического порошка KP на боковых краях слоя уплотненного порошкового материала KP), так, чтобы поддерживать количество (в частности, толщину) порошкового материала CP на продольных краях слоя порошкового материала CP между минимумом и максимумом.

В соответствии с дополнительным аспектом настоящего изобретения представлен процесс производства керамических изделий T. Процесс содержит способ уплотнения порошкового материала, содержащего керамический порошок; при этом способ является таким, который описан выше.

Процесс дополнительно содержит этап резки, во время которого слой уплотненного керамического порошка KP разрезают поперечно (и, в частности, продольно) так, чтобы получать основные изделия 39, каждое из которых имеет участок слоя уплотненного керамического порошка KP; и этап обжига, во время которого спекают уплотненный керамический порошок KP основных изделий 39 так, чтобы получать керамические изделия T.

Предпочтительно, но необязательно, регулировочный узел 13 содержит две ограждающие стенки 14 и 15 (которые действуют в качестве боковых направляющих для порошкового материала CP), расположенные так, чтобы ограничивать в поперечном направлении область PZ прохода порошкового материала CP, расположенного вдоль по меньшей мере части первого участка PA, и по меньшей мере одно первое исполнительное устройство 16, которое перемещает по меньшей мере одну из ограждающих стенок 14 и 15 относительно другой ограждающей стенки 14 или 15 так, чтобы изменять ширину области PZ прохода (в частности, так, чтобы изменять ширину слоя порошкового материала CP); во время этапа транспортировки слой порошкового материала CP проходит через область PZ прохода.

Предпочтительно, но необязательно, во время этапа регулировки регулировочный узел 13 изменяет ширину разных участков области PZ прохода дифференцированным образом.

Согласно некоторым неограничивающим вариантам выполнения способ осуществляют с помощью машины 2, которая описана выше.

Если конкретно не указано иное, содержание ссылок (статей, книг, патентных заявок и т.д.), цитированных в этом тексте, полностью включено сюда. В частности, отмеченные ссылки включены сюда посредством ссылки.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА И СПОСОБ УПЛОТНЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2019 |

|

RU2755189C1 |

| СПОСОБ УПЛОТНЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2019 |

|

RU2753891C1 |

| УСТАНОВКА И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2018 |

|

RU2716321C1 |

| СПОСОБ И МАШИНА ДЛЯ ДЕКОРИРОВАНИЯ ПОВЕРХНОСТИ КЕРАМИЧЕСКОГО ИЗДЕЛИЯ | 2018 |

|

RU2741292C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2022 |

|

RU2824871C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2018 |

|

RU2693095C1 |

| УСТАНОВКА И СПОСОБ ДЛЯ ПРЕССОВАНИЯ КЕРАМИЧЕСКОГО ПОРОШКА | 2017 |

|

RU2705685C1 |

| УПЛОТНИТЕЛЬНАЯ МАШИНА И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2021 |

|

RU2820444C1 |

| МЕТОД И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2019 |

|

RU2753305C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ УПЛОТНЕННОГО ПОРОШКА | 2017 |

|

RU2704752C1 |

Группа изобретений относится к области производства керамических изделий, в частности плит, конкретнее кафельных плиток. Машина для уплотнения порошкового материала (CP), содержащего керамический порошок, включает уплотнительное устройство (3), узел (5) транспортера и подающий узел (9). При этом уплотнительное устройство (3) расположено на рабочей станции (4) и выполнено с возможностью уплотнения порошкового материала (CP) так, чтобы получать слой уплотненного порошкового материала (KP). Узел (5) транспортера для транспортировки слоя порошкового материала (CP) по первому участку (PA) заданной траектории в направлении (A) продвижения от входной станции (6) до рабочей станции (4) и слоя уплотненного порошкового материала (KP) от рабочей станции (4) по второму участку (PB) заданной траектории. Подающий узел (9) выполнен с возможностью подачи порошкового материала (CP) на узел (5) транспортера на входной станции (6). При этом машина (2) включает регулировочный узел (13), который выполнен с возможностью изменения ширины слоя порошкового материала (CP). Регулировочный узел (13) содержит первую ограждающую стенку (14) и по меньшей мере одну вторую ограждающую стенку (15), которые расположены с возможностью ограничения в поперечном направлении области (PZ) прохода для порошкового материала (CP), который расположен вдоль по меньшей мере части первого участка (PA), и по меньшей мере одно первое исполнительное устройство (16, 17, 18, 19), для перемещения по меньшей мере одной из первой ограждающей стенки (14) и второй ограждающей стенки (15) относительно другой ограждающей стенки (14, 15) с возможностью изменения ширины слоя порошкового материала (CP). При этом машина включает устройство (26) обнаружения, которое выполнено с возможностью определения плотности слоя уплотненного керамического порошка (KP) и расположено на станции (27) обнаружения вдоль второго участка (PB) заданной траектории; и устройство (28) управления для управления регулировочным узлом (13), в частности первым исполнительным устройством, с возможностью изменения со временем ширины слоя порошкового материала (CP). Техническим результатом является повышение эффективности уплотнения порошкового материала и изготовления керамических изделий. 3 н. и 16 з.п. ф-лы, 4 ил.

1. Машина (2) для уплотнения порошкового материала (CP), содержащего керамический порошок, включающая уплотнительное устройство (3), которое расположено на рабочей станции (4) и выполнено с возможностью уплотнения порошкового материала (CP) так, чтобы получать слой уплотненного порошкового материала (KP); узел (5) транспортера для транспортировки слоя порошкового материала (CP) по первому участку (PA) заданной траектории в направлении (A) продвижения от входной станции (6) до рабочей станции (4) и слоя уплотненного порошкового материала (KP) от рабочей станции (4) по второму участку (PB) заданной траектории; и подающий узел (9), который выполнен с возможностью подачи порошкового материала (CP) на узел (5) транспортера на входной станции (6);

отличающаяся тем, что включает регулировочный узел (13), который выполнен с возможностью изменения ширины слоя порошкового материала (CP) и содержит первую ограждающую стенку (14) и по меньшей мере одну вторую ограждающую стенку (15), которые расположены с возможностью ограничения в поперечном направлении области (PZ) прохода для порошкового материала (CP), который расположен вдоль по меньшей мере части первого участка (PA), и по меньшей мере одно первое исполнительное устройство (16, 17, 18, 19) для перемещения по меньшей мере одной из первой ограждающей стенки (14) и второй ограждающей стенки (15) относительно другой ограждающей стенки (14, 15) с возможностью изменения ширины слоя порошкового материала (CP);

при этом машина включает устройство (26) обнаружения, которое выполнено с возможностью определения плотности слоя уплотненного керамического порошка (KP) и расположено на станции (27) обнаружения вдоль второго участка (PB) заданной траектории; и устройство (28) управления для управления регулировочным узлом (13), в частности первым исполнительным устройством, с возможностью изменения со временем ширины слоя порошкового материала (CP).

2. Машина по п. 1, отличающаяся тем, что устройство (28) управления выполнено с возможностью управления регулировочным узлом (13), в частности первым исполнительным устройством, в зависимости от данных, обнаруженных устройством (26) обнаружения.

3. Машина по п. 1 или 2, отличающаяся тем, что устройство (28) управления выполнено с возможностью управления регулировочным узлом (13), в частности первым исполнительным устройством, с возможностью изменения со временем ширины слоя порошкового материала (CP) и в связи с этим количества, в частности толщины, порошкового материала (CP) на продольных краях слоя порошкового материала (CP).

4. Машина по п. 3, отличающаяся тем, что устройство обнаружения содержит передающий блок (29), который выполнен с возможностью передачи сигнала (30) по направлению к уплотненному керамическому порошку (KP), и приемный блок (31), который расположен на противоположной полосе уплотненного керамического порошка (KP) относительно передающего блока (29) и выполнен с возможностью приема сигнала (32), поступающего от передающего блока (29) и прошедшего через уплотненный керамический порошок (KP); в частности, сигнал (30) выбран из группы, состоящей из: рентгеновского излучения, γ-(гамма-)излучения, ультразвукового сигнала и их комбинации.

5. Машина по п. 3 или 4, отличающаяся тем, что устройство (26) обнаружения выполнено с возможностью обнаружения плотности слоя уплотненного керамического порошка (KP) на боковых краях слоя уплотненного порошкового материала (KP); устройство (28) управления выполнено с возможностью управления регулировочным узлом (13) с возможностью изменения со временем ширины слоя порошкового материала (CP) в зависимости от определенной плотности слоя уплотненного керамического порошка (KP) на боковых краях слоя уплотненного порошкового материала (KP).

6. Машина по любому из предыдущих пунктов, отличающаяся тем, что узел (5) транспортера содержит транспортерную ленту (8), продолжающуюся вдоль по меньшей мере части заданной траектории (PA, PB) от входной станции (6) и через рабочую станцию (4); подающий узел (9) выполнен с возможностью подачи слоя, в частности, неуплотненного керамического порошка (CP) на транспортерную ленту (8); уплотнительное устройство (3) выполнено с возможностью приложения поперечного давления к слою керамического порошка (CP), и, в частности, оно содержит по меньшей мере два сжимающих ролика (10, 11), которые расположены на противоположных полосах транспортерной ленты так, чтобы прикладывать давление к керамическому порошку (CP) для того, чтобы уплотнять керамический порошок (CP).

7. Машина по любому из предыдущих пунктов, отличающаяся тем, что область прохода по меньшей мере частично сужена в направлении (A) продвижения.

8. Машина по любому из предыдущих пунктов, отличающаяся тем, что первое исполнительное устройство (16) выполнено с возможностью воздействия на первый участок (14*) первой ограждающей стенки (14) так, чтобы по меньшей мере частично перемещать первый участок (14*) первой ограждающей стенки (14) поперечно направлению (A) продвижения;

регулировочный узел (13) содержит по меньшей мере одно второе исполнительное устройство (18), которое расположено после первого исполнительного устройства (16) и выполнено с возможностью воздействия на второй участок (14**) первой ограждающей стенки (14); при этом первый участок (14*) первой ограждающей стенки (14) выполнен с возможностью перемещения относительно второго участка (14**) первой ограждающей стенки (14).

9. Машина по п. 8, отличающаяся тем, что первый участок (14*) первой ограждающей стенки (14) соединен, в частности шарнирно соединен, со вторым участком (14**) первой ограждающей стенки (14).

10. Машина по любому из предыдущих пунктов, отличающаяся тем, что первое исполнительное устройство (16) выполнено с возможностью воздействия на первую ограждающую стенку (14) с возможностью по меньшей мере ее частичного перемещения; регулировочный узел (13) содержит по меньшей мере одно дополнительное исполнительное устройство (17), которое выполнено с возможностью воздействия на вторую ограждающую стенку (15) с возможностью по меньшей мере ее частичного перемещения.

11. Машина по любому из предыдущих пунктов, отличающаяся тем, что первая ограждающая стенка (14) содержит по меньшей мере один контактный слой (24), который выполнен с возможностью вступления в контакт с порошковым материалом (CP) и содержит полимерный материал, в частности состоит из него.

12. Установка (1) для производства керамических изделий (T) включает по меньшей мере одну машину (2) для уплотнения порошкового материала (CP) по любому из предыдущих пунктов и оснащена режущим узлом (38) для поперечного и, в частности, продольного разрезания слоя уплотненного керамического порошка (KP) с возможностью получения основных изделий (39), каждое из которых имеет участок слоя уплотненного керамического порошка (KP); и по меньшей мере одну обжиговую печь (42) для спекания уплотненного керамического порошка (KP) основных изделий (39) с возможностью получения керамических изделий (T).

13. Способ уплотнения порошкового материала (CP), содержащего керамический порошок, включающий по меньшей мере один этап уплотнения, во время которого уплотняют слой порошкового материала (CP) на рабочей станции (4) так, чтобы получать слой уплотненного порошкового материала (KP); этап транспортировки, во время которого транспортируют порошковый материал (CP) посредством узла (5) транспортера по первому участку (PA) заданной траектории от входной станции (6) до рабочей станции (4) и транспортируют слой уплотненного порошкового материала (KP) от рабочей станции (4) по второму участку (PB) заданной траектории; и этап подачи, во время которого подают порошковый материал (CP) на узел (5) транспортера на входной станции (6) посредством подающего узла (9); в частности, этап транспортировки и этап подачи проходят по меньшей мере частично одновременно;

отличающийся тем, что включает этап регулировки, во время которого регулировочный узел (13) изменяет ширину слоя порошкового материала (CP) вдоль по меньшей мере части первого участка (PA);

этап регулировки проходит по меньшей мере частично одновременно с этапом транспортировки;

во время этапа регулировки регулировочный узел (13) изменяет ширину слоя порошкового материала (CP) вдоль по меньшей мере части первого участка (PA) в зависимости от данных, обнаруженных во время этапа обнаружения.

14. Способ по п. 13, отличающийся тем, что этап регулировки проходит по меньшей мере частично одновременно с этапом уплотнения.

15. Способ по п. 13 или 14, отличающийся тем, что включает этап обнаружения, во время которого определяют плотность слоя уплотненного керамического порошка (KP) на станции (27) обнаружения, расположенной вдоль второго участка (PB) заданной траектории.

16. Способ по пп. 13-15, отличающийся тем, что во время этапа обнаружения обнаруживают плотность слоя уплотненного керамического порошка (KP) на боковых краях слоя уплотненного порошкового материала (KP); во время этапа регулировки регулировочный узел изменяет ширину слоя порошкового материала (CP) и в связи с этим количество, в частности толщину, порошкового материала (CP) на продольных краях слоя порошкового материала (CP) вдоль по меньшей мере части первого участка (PA) в зависимости от обнаруженной плотности слоя уплотненного керамического порошка (KP) на боковых краях слоя уплотненного порошкового материала (KP).

17. Способ по любому из пп. 15, 16, отличающийся тем, что регулировочный узел содержит первую ограждающую стенку (14), и по меньшей мере одну вторую ограждающую стенку (15), которые расположены так, чтобы ограничивать в поперечном направлении область (PZ) прохода для порошкового материала (CP), который расположен вдоль по меньшей мере части первого участка (PA), и по меньшей мере одно первое исполнительное устройство (16), которое перемещает по меньшей мере одну из первой ограждающей стенки (14) и второй ограждающей стенки (15) относительно другой из них так, чтобы изменять ширину области прохода и, в частности, толщину слоя порошкового материала (CP); во время этапа транспортировки слой порошкового материала (CP) проходит через область (PZ) прохода.

18. Способ по п. 17, в котором во время этапа регулировки регулировочный узел (13) изменяет ширину разных участков области (PZ) прохода дифференцированным образом.

19. Способ по любому из пп. 13-18, отличающийся тем, что он осуществляется посредством машины (2) по любому из пп. 1-11.

| WO 2013050845 A1, 11.04.2013 | |||

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2012 |

|

RU2606142C2 |

| WO 2017216725 A1, 21.12.2017 | |||

| WO 2015019166 A1, 12.02.2015 | |||

| DE 102011076655 A1, 29.11.2012. | |||

Авторы

Даты

2022-01-13—Публикация

2019-09-20—Подача