ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Эта патентная заявка испрашивает приоритет по итальянской заявке на патент №102018000007737, поданной 1 августа 2018 г., все раскрытие которой включено сюда посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу уплотнения порошкового материала и к способу изготовления керамических изделий.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

В области производства керамических изделий известно использование машин для уплотнения керамического порошка для производства плит, предпочтительно тонких (таких как керамические плитки), имеющих поверхность (обычно поверхность стороны, предназначенной оставаться лицевой), имеющую множество выступов и углублений. Обычно этот тип поверхности называется структурированным или со структурированным эффектом.

Структурированной эффект придает керамическому изделию особую эстетическую ценность и привлекательность, например, в случае желания имитировать эстетический эффект натуральных материалов, таких как дерево или камень.

В некоторых случаях эти машины содержат уплотнительную машину, которая расположена на рабочей станции и выполнена с возможностью уплотнения порошкового материала так, чтобы получать слой уплотненного порошкового материала, имеющего структурированную поверхность; и узел транспортера для по существу непрерывной транспортировки керамического порошка по заданной траектории через рабочую станцию. Уплотнительная машина содержит прессующую ленту, имеющую структурированную контактную поверхность, выполненную с возможностью сжатия порошкового материала сверху для получения структурированной поверхности слоя уплотненного порошкового материала.

Структурированная контактная поверхность подвергается постепенному износу из-за длительного контакта с порошковым материалом и должна в связи с этим периодически заменяться и с частыми интервалами. Более того, в большинстве случаев необходимость замены обнаруживается только после того, как было произведено некоторое количество плит неприемлемого качества. Эти плиты должны быть отбракованы.

Также отмечается, что часть плит, которые не отбракованы, имеют неоднородное качество.

В этом отношении следует учитывать, что последние плиты партии, произведенные с помощью одной и той же ленты (даже если приемлемы), имеют выступы более низкой высоты и углубления меньшей глубины по сравнению с первыми плитами этой же партии. Более того, изменение высоты и глубины может отличаться от плиты к плите или в одной и той же плите.

Патентные заявки от этого же заявителя с номерами публикаций WO 2015114433 А1 и WO 2018073783 описывают особый вариант выполнения прессующей ленты, содержащей основной слой, на который нанесен контактный слой полимерного материала, имеющий структурированную контактную поверхность, выполненную с возможностью создания желаемой (трехмерной) геометрии рельефа на слое порошкового материала. В этих случаях недостатки, описанные выше, особенно очевидны с учетом того, что материал, из которого изготовлен контактный слой, относительно подвержен износу.

Задачей настоящего изобретения является представление способа уплотнения порошкового материала и способа изготовления керамических изделий, которые позволяют по меньшей мере частично устранить недостатки известного уровня техники и которые являются в то же время простыми и экономичными для изготовления.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению представлены способ уплотнения порошкового материала и способ изготовления керамических изделий, которые определены в следующих независимых пунктах формулы изобретения и, предпочтительно, в любом из пунктов формулы изобретения, зависящих непосредственно или опосредованно от независимых пунктов формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение описано ниже со ссылкой на сопровождающие чертежи, которые иллюстрируют его некоторые неограничивающие варианты выполнения, на которых:

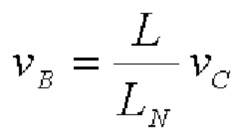

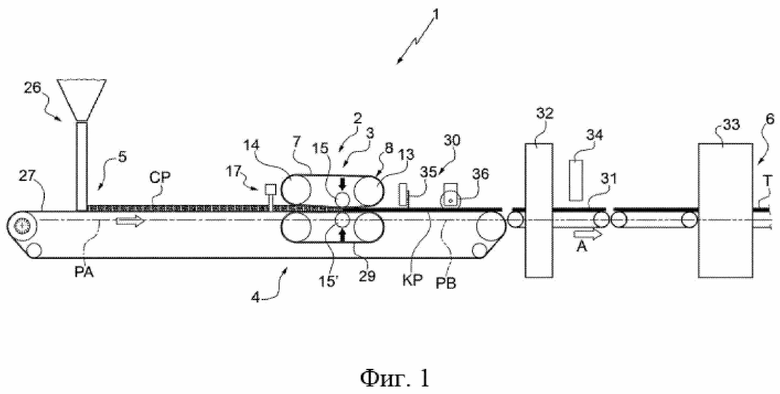

- Фиг. 1 представляет собой схематический вид сбоку установки для осуществления способа в соответствии с настоящим изобретением;

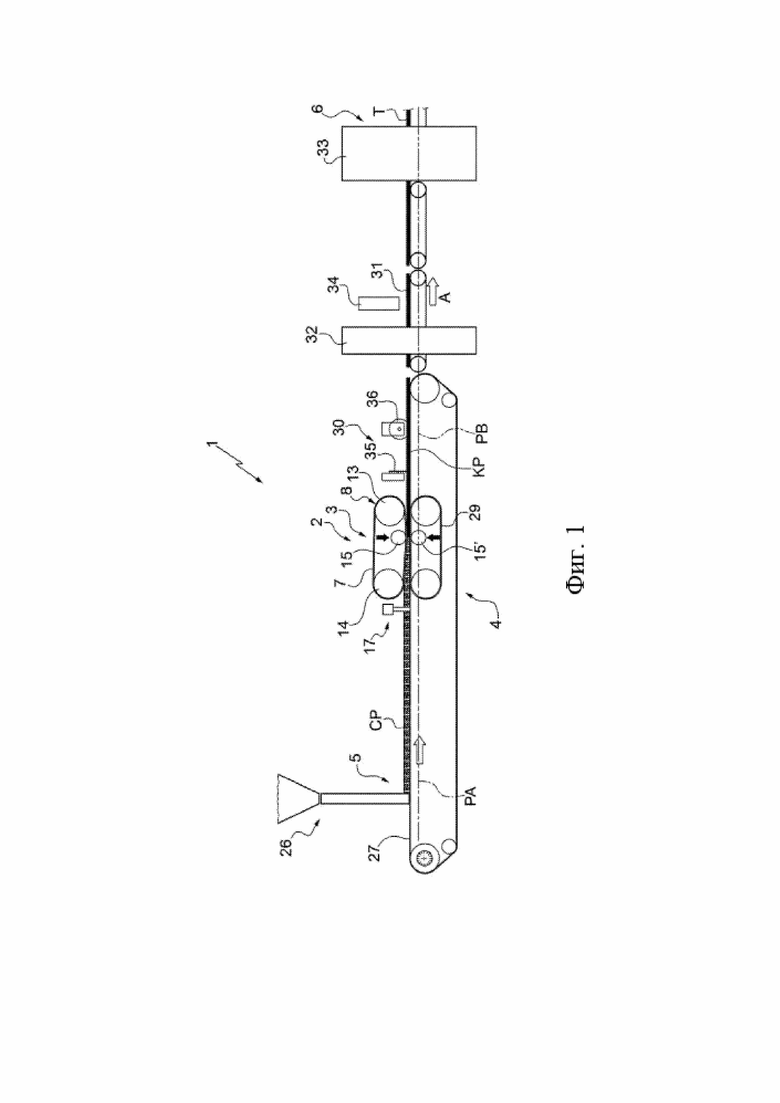

- Фиг. 2 представляет собой схематический вид сбоку машины установки на Фиг. 1 и выполненной с возможностью осуществления способа в соответствии с настоящим изобретением;

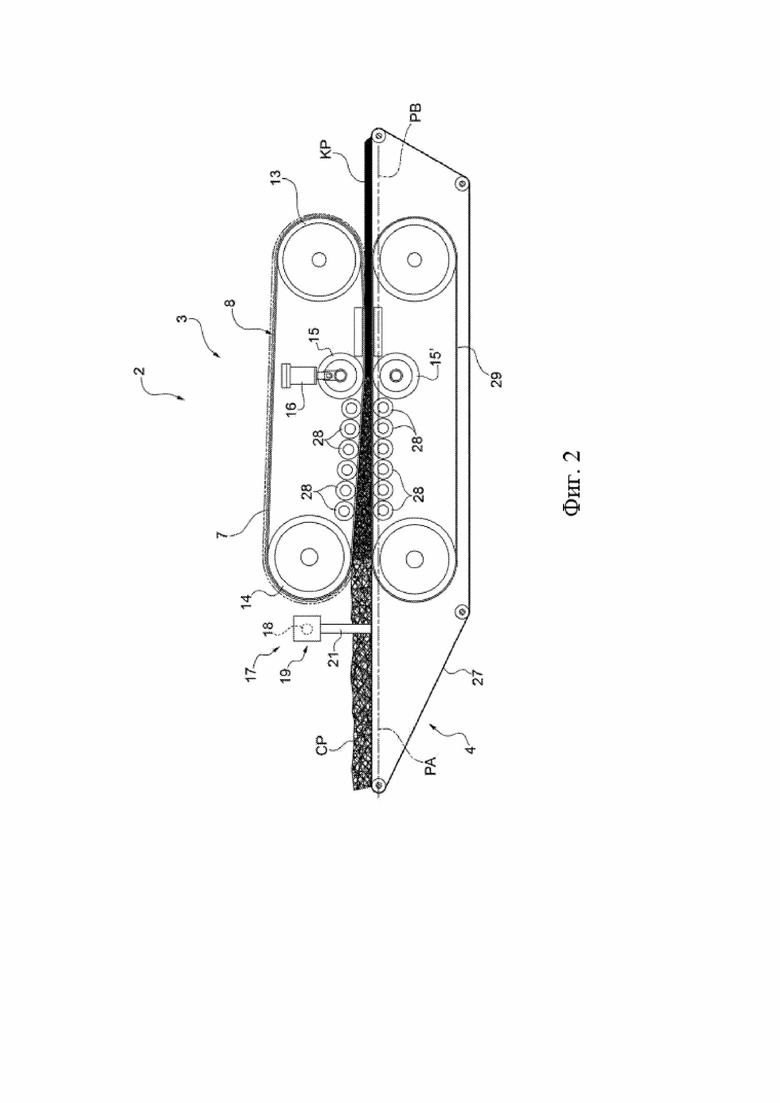

- Фиг. 3 представляет собой вид сверху детали машины на Фиг. 2;

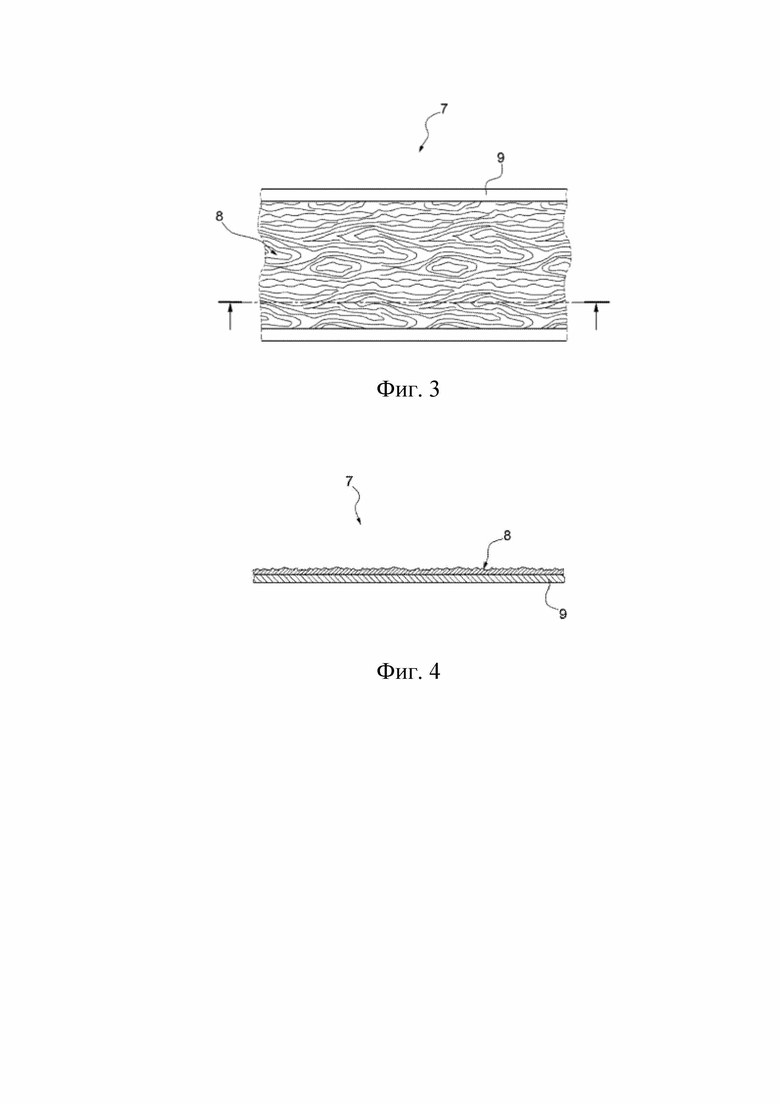

- Фиг. 4 представляет собой поперечное сечение в увеличенном масштабе детали на Фиг. 3;

- Фиг. 5 схематически иллюстрирует часть детали на Фиг. 4 на последующих рабочих этапах;

- Фиг. 6 представляет собой вид в перспективе части машины на Фиг. 2;

- Фиг. 7 представляет собой вид сверху части на Фиг. 6;

- Фиг. 8 схематически иллюстрирует деталь части на Фиг. 6;

- Фиг. 9 представляет собой вид сверху части установки на Фиг. 1;

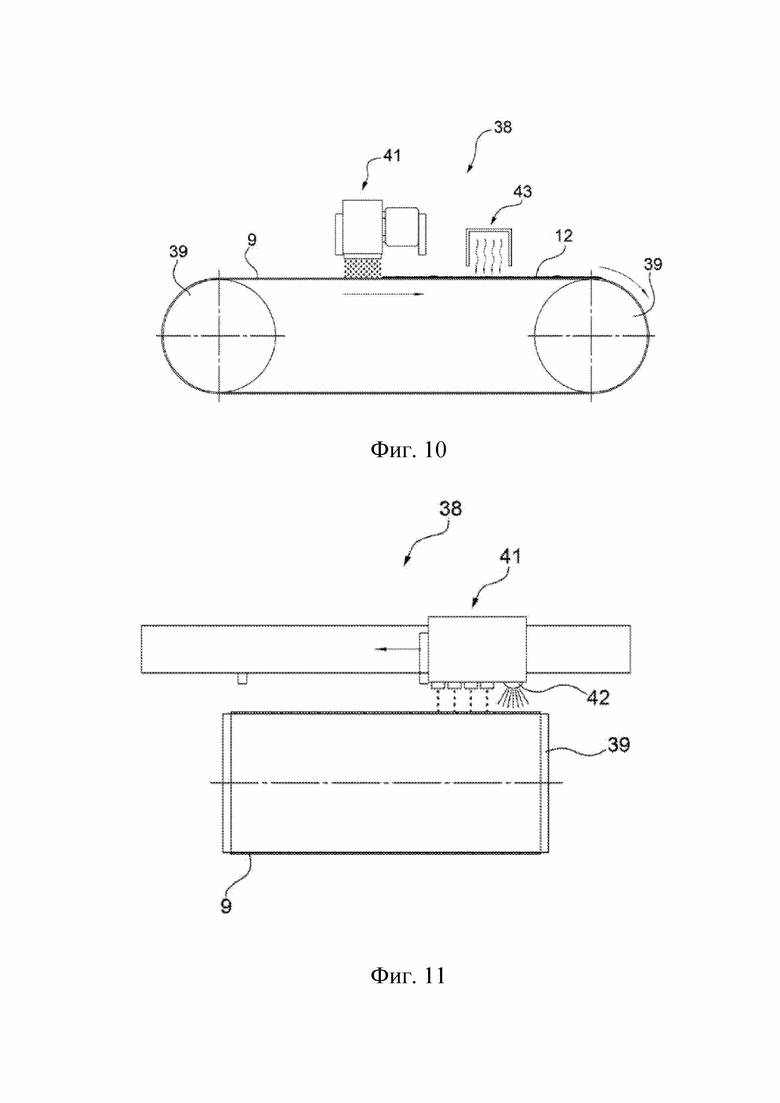

- Фиг. 10 представляет собой схематический вид сбоку машины для изготовления компонента установки на Фиг. 1; и

- Фиг. 11 представляет собой вид спереди машины на Фиг. 10.

ПОДРОБНОЕ ОПИСАНИЕ

На Фиг. 1 ссылочная позиция 1 обозначает в целом установку для изготовления керамического изделия Т. В частности, керамическое изделие Т представляет собой плиту (точнее, керамическую плитку).

Установка 1 содержит уплотнительную машину 2, которая расположена на рабочей станции 3 и выполнена с возможностью уплотнения порошкового материала CP (содержащего керамический порошок) так, чтобы получать слой уплотненного порошкового материала KP, имеющего структурированную поверхность; и узел 4 транспортера для транспортировки (в частности, по существу непрерывно) порошкового материала CP по первому сегменту РА заданной траектории (от загрузочной станции 5) до рабочей станции 3 (в направлении А продвижения) и слоя уплотненного керамического порошка KP от рабочей станции 3 по второму сегменту РВ заданной траектории (до разгрузочной станции 6 - в направлении А).

В частности, узел 4 транспортера также выполнен с возможностью поддержания порошкового материала CP и уплотненного порошкового материала KP снизу.

Обычно заданная траектория состоит из сегментов РА и РВ.

Уплотнительная машина 2 содержит прессующее устройство 7 (смотри, в частности, Фиг. 3 и 4), которое имеет структурированную контактную поверхность 8 и выполнено с возможностью вступления в контакт с порошковым материалом CP для получения структурированной поверхности слоя уплотненного порошкового материала KP.

Согласно некоторым неограничивающим вариантам выполнения контактная поверхность 8 (и/или структурированная поверхность слоя уплотненного порошкового материала KP) имеет перепады высот выступов и углублений вплоть до 3 мм, точнее, вплоть до 1 мм.

В частности, контактная поверхность 8 (и/или структурированная поверхность слоя уплотненного порошкового материала KP) имеет максимальные перепады высот выступов и углублений по меньшей мере ОД мм (точнее, по меньшей мере 0,5 мм).

Точнее, углубления и выступы контактной поверхности 8 выполнены с возможностью воспроизведения эстетического эффекта натуральных материалов, таких как дерево и/или камень.

Согласно некоторым неограничивающим вариантам выполнения прессующее устройство 7 имеет (непрерывный) основной слой 9. В некоторых случаях (необязательно) основной слой 9 содержит (точнее, изготовлен из него) металл и/или композитный материал, который, в свою очередь, содержит стекловолокно, углерод и/или кевлар. В частности, основной слой 9 содержит (точнее, изготовлен из нее) (нержавеющую) сталь.

С особой ссылкой на Фиг. 5 прессующее устройство 7 содержит по меньшей мере один слой 10 и поверхностный слой 11, расположенный (сверху слоя 10) так, чтобы покрывать слой 10 по меньшей мере частично относительно внешней стороны (точнее, но необязательно, поверхностный слой 11 полностью покрывает слой 10).

В частности, поверхностный слой 11 находится в непосредственном контакте со слоем 10 (и связан с ним).

В частности, слой 10 расположен между поверхностным слоем 11 и основным слоем 9.

Согласно некоторым неограничивающим вариантам выполнения, слой 10 содержит (состоит из него) полимерный материал, в частности один или более акриловых и/или эпоксидных полимеров. В частности, полимерный материал слоя 10 содержит (состоит из него/них) один или более полимеров, которые описаны в патентной заявке с номером публикации WO 2016071304.

Согласно некоторым неограничивающим вариантам выполнения, поверхностный слой 11 содержит (состоит из него) полимерный материал, в частности один или более акриловых и/или эпоксидных полимеров. В частности, полимерный материал поверхностного слоя 11 содержит (состоит из него/них) один или более полимеров, которые описаны в патентной заявке с номером публикации WO 2016071304.

Предпочтительно, но необязательно, поверхностный слой 11 и слой 10 содержат (изготовлены из него) одинаковый материал (точнее, одинаковый полимерный материал). Альтернативно, поверхностный слой 11 содержит (изготовлен из него) другой материал относительно материала, который содержит (изготовлен из него) слой 10.

Предпочтительно, но необязательно, прессующее устройство 7 содержит по меньшей мере один слой 12; слой 10 расположен (сверху слоя 12) так, чтобы покрывать слой 12 по меньшей мере частично относительно внешней стороны.

Согласно некоторым неограничивающим вариантам выполнения, слой 12 содержит (состоит из него) полимерный материал, в частности один или более акриловых и/или эпоксидных полимеров. В частности, полимерный материал слоя 12 содержит (состоит из него/них) один или более полимеров, которые описаны в патентной заявке с номером публикации WO 2016071304.

Предпочтительно, но необязательно, слой 12 и слой 10 содержат (изготовлены из него) одинаковый материал (точнее, одинаковый полимерный материал).

Альтернативно, слой 12 содержит (изготовлен из него) другой материал относительно материала, который содержит (изготовлен из него) слой 10.

В частности, слой 12 находится в непосредственном контакте со слоем 10 (и связан с ним).

В частности, слой 12 расположен между слоем 10 и основным слоем 9.

Согласно некоторым неограничивающим вариантам выполнения полимерный материал слоя 10 (и/или поверхностного слоя 11 и/или слоя 12) получен из исходного материала, который может быть отвержден (точнее, может быть сшиваемым). В частности, исходный материал является фотоотверждаемым, конкретнее, фотоотверждаемым, фотосшиваемым (еще конкретнее, который может быть отвержден при подвергании воздействию ультрафиолетовых излучений).

Предпочтительно, но необязательно, прессующее устройство 7 содержит (точнее, представляет собой) прессующую ленту. В частности, прессующая лента замкнута сама на себе (в частности, в петлю).

С особой ссылкой на Фиг. 2, 6 и 7 уплотнительная машина 2 содержит передний ролик 13 и по меньшей мере задний ролик 14, на которые намотана прессующая лента. В частности, по меньшей мере один из двух роликов 13 и 14 моторизован так, чтобы позволять прессующей ленте перемещаться через рабочую станцию 3 (в направлении А).

Согласно некоторым неограничивающим вариантам выполнения (смотри Фиг. 2) уплотнительная машина 2 также содержит по меньшей мере прессующий ролик 15 и привод 16 (в частности, гидродинамический), выполненный с возможностью толкания прессующего ролика 15 по направлению к (вниз и по направлению к) узлу 4 транспортера.

Прессующий ролик 15 выполнен с возможностью приложения давления к прессующему устройству 7 (в частности, к прессующей ленте) для сжатия порошкового материала CP так, чтобы получать слой уплотненного порошкового материала KP со структурированной поверхностью.

При использовании поверхностный слой 11 (который образует структурированную контактную поверхность 8) вступает в контакт с порошковым материалом CP, и по меньшей мере часть поверхностного слоя 11 изнашивается так, чтобы раскрывать по меньшей мере часть слоя 10 и получать по меньшей мере области обращенного наружу слоя 10 (Фиг. 5).

Уплотнительная машина 2 дополнительно содержит отверждающее устройство 17 (Фиг. 2, 6 и 7), которое выполнено с возможностью отверждения (в частности, путем излучения электромагнитных излучений) по меньшей мере части областей обращенного наружу слоя 10.

Предпочтительно, но необязательно, отверждающее устройство 17 содержит источник 18 излучения, который выполнен с возможностью излучения электромагнитных излучений по направлению к прессующему устройству 7 (точнее, прессующей ленте), в частности по направлению к областям обращенного наружу слоя 10.

Согласно некоторым неограничивающим вариантам выполнения источник 18 излучения выполнен с возможностью излучения в ультрафиолетовом и/или в инфракрасном (в частности в ультрафиолетовом) диапазоне. Точнее, источник 18 излучает по меньшей мере в диапазоне УФС (UVC). Предпочтительно, но необязательно, источник 18 излучает в диапазоне УФА (UVA), диапазоне УФВ (UVB) и диапазоне УФС (UVC).

Предпочтительно, но необязательно, отверждающее устройство 17 содержит перемещающий узел 19 для перемещения источника 18 в направлении В, поперечном (в частности по существу перпендикулярном) направлению А продвижения. Конкретнее, перемещающий узел 19 содержит поперечный элемент 20 (точнее, поддерживаемый двумя стойками 21, расположенными по сторонам первого сегмента РА) и узел 22, который выполнен с возможностью перемещения вдоль поперечного элемента 20 и оснащен источником 18.

Согласно альтернативным вариантам выполнения источник 18 является неподвижным и имеет ширину, по меньшей мере равную ширине (поперечно направлению А) прессующего устройства 7 (прессующей ленты), точнее, по меньшей мере равную ширине контактной поверхности 8 (в частности слоя 10).

В этих случаях источник 18 может, например, иметь вытянутую форму. Альтернативно или дополнительно, может быть представлен ряд источников 18, расположенных последовательно поперечно направлению А (в частности в направлении В).

Предпочтительно, но необязательно, отверждающее устройство (в частности источник 18) расположено на заднем ролике 14.

Согласно некоторым неограничивающим вариантам выполнения источник 18 представляет собой ртутную лампу и/или LED (в частности ртутную лампу).

Предпочтительно, но необязательно (в частности, когда источник 18 содержит ртутную лампу), отверждающее устройство 17 содержит систему 23 диафрагмы (Фиг. 8), выполненную с возможностью закрытия источника 18 (когда не требуется облучать контактную поверхность 8). Это особенно полезно, когда источник 18 содержит ртутную лампу или другой тип лампы, который требует значительного количества времени для активации и излучения желаемых длин волн.

В этих случаях, в частности, система 23 диафрагмы содержит пару перегородок 24, которые перемещаются пневматическим или электрическим приводом 25.

Согласно некоторым неограничивающим вариантам выполнения (смотри, в частности, Фиг. 1) установка 1 также содержит подающий узел 26, который выполнен с возможностью подачи керамического порошка CP в узел 4 транспортера на загрузочной станции 5. В частности, подающий узел 26 подает керамический порошок CP в узел 4 транспортера по существу непрерывным образом.

Согласно некоторым вариантам выполнения узел 4 транспортера содержит транспортерную ленту 27, продолжающуюся (и выполненную с возможностью перемещения) от загрузочной станции 5 и через рабочую станцию 3 по вышеуказанной заданной траектории (точнее, ее части).

В некоторых случаях подающий узел 26 выполнен с возможностью удержания порошкового материала CP (не уплотненного) на транспортерной ленте 27 (на загрузочной станции); уплотнительная машина 2 выполнена с возможностью приложения давления к порошковому материалу CP поперечно (в частности перпендикулярно) поверхности транспортерной ленты 27.

Согласно некоторым неограничивающим вариантам выполнения (Фиг. 2) уплотнительная машина 2 содержит по меньшей мере два прессующих ролика 15 и 15', расположенных на противоположных сторонах (выше и ниже) транспортерной ленты 27, для приложения давления к порошковому материалу CP так, чтобы уплотнять порошковый материал СР.

Альтернативно или дополнительно, также возможно устанавливать группу сжимающих роликов 28, расположенных выше и ниже транспортерной ленты 11, например, как описано в патенте ЕР 1641607 В1.

Предпочтительно (как в варианте выполнения, проиллюстрированном на Фиг. 2), но необязательно, лента прессующего устройства 7 сходится по направлению к транспортерной ленте 11 в направлении А продвижения, в котором узел 4 транспортера подает порошковый материал CP в уплотнительную машину 2. Таким образом, к порошковому материалу CP прикладывается давление (сверху вниз), которое увеличивается постепенно в направлении А, так, чтобы уплотнять его.

Согласно конкретным неограничивающим вариантам выполнения (таким как те, которые проиллюстрировано на Фиг. 1 и 2) уплотнительное устройство также содержит противоположную ленту 29, расположенную на противоположной стороне транспортерной ленты 27 (в частности изготовленную из резины или аналогичного материала) относительно прессующей ленты 7 для взаимодействия с транспортерной лентой 27 для обеспечения достаточного противодействия направленной вниз силе, прикладываемой прессующей лентой 7. В этих случаях, в частности, противоположная лента 29 (в основном) изготовлена из металла (стали) так, что она по существу не может быть деформирована в то время, как давление прикладывается к керамическому порошку.

Согласно некоторым не проиллюстрированным вариантам выполнения противоположная лента 29 и транспортерная лента 27 являются одинаковыми. Другими словами, транспортерная лента 27 (в основном) изготовлена из металла (стали), а противоположная лента 29 отсутствует.

Предпочтительно, но необязательно, транспортерная лента 27 заканчивается на (в конце) рабочей станции 3. В этих случаях узел 4 транспортера содержит по меньшей мере дополнительную транспортерную ленту (или роликовый транспортер), который расположен непосредственно после уплотнительной машины 2 и выполнен с возможностью подачи слоя уплотненного порошкового материала KP (в направлении А) с другой скоростью (в частности большей) относительно скорости, с которой транспортерная лента 27 транспортирует керамический порошок CP на (и через) рабочую станцию 3. Точнее, скорость дополнительной транспортерной ленты адаптируется к (соответствует) скорости, с которой слой уплотненного порошкового материала выходит из уплотнительной машины 2.

Согласно некоторым неограничивающим вариантам выполнения (Фиг. 1 и 9) установка 1 содержит по меньшей мере один режущий узел 30 для поперечного отрезания слоя уплотненного порошка KP так, чтобы получать основное изделие 31, которое представляет собой участок слоя уплотненного порошка KP.

В частности, режущий узел 30 расположен вдоль траектории Р (конкретнее после уплотнительной машины 2). Предпочтительно, но необязательно, узел 4 транспортера выполнен с возможностью подачи слоя уплотненного порошка KP в режущий узел 30 и транспортировки основного изделия 31 после режущего узла 30.

Согласно некоторым неограничивающим вариантам выполнения установка 1 дополнительно содержит сушилку 32 (Фиг. 1), расположенную вдоль второго сегмента РВ заданной траектории после уплотнительной машины 2 (точнее, после режущего узла 30).

Согласно некоторым неограничивающим вариантам выполнения установка 1 также содержит по меньшей мере одну печь 33 для спекания (слоя уплотненного порошка KP) основного изделия 31 так, чтобы получать керамическое изделие Т. В частности, печь 33 расположена вдоль второго сегмента РВ заданной траектории после уплотнительной машины 2 (и после сушилки 32).

Согласно некоторым неограничивающим вариантам выполнения может быть установлен блок 34 печати для декорирования поверхности по меньшей мере одного участка слоя уплотненного порошка KP (в частности основного изделия 31).

Обычно, но необязательно, блок 34 печати расположен перед печью 33 (и, в частности, после сушилки 32).

Предпочтительно, но необязательно (в частности смотри Фиг. 9) режущий узел 30 содержит режущий нож 35, который выполнен с возможностью вступления в контакт со слоем уплотненного порошкового материала KP для отрезания его, и перемещающий блок для перемещения режущего ножа 35 по траектории, диагональной относительно направления А. Таким образом, возможно производить основные изделия 31 с концевыми краями, по существу перпендикулярными направлению А, тогда как слой уплотненного порошкового материала KP подается с непрерывным перемещением.

Согласно некоторым вариантам выполнения режущий узел 30 также содержит два дополнительных ножа 36, которые расположены на противоположных сторонах сегмента РВ и выполнены с возможностью разрезания слоя уплотненного порошкового материала KP и образования боковых краев основных изделий 31, по существу перпендикулярных концевым краям (и по существу параллельных направлению А). В некоторых конкретных случаях режущий узел 30 является таким, который описан в патентной заявке с номером публикации ЕР 1415780.

Предпочтительно, но необязательно, уплотнительная машина 2 также содержит систему очистки (не проиллюстрирована) для удаления любых остатков порошкового материала CP (и/или поверхностного слоя 11) с прессующего устройства 7 (точнее, с контактной поверхности 8).

Таким образом, удаляются любые элементы, которые могут закрывать (покрывать) слой 10 (и/или слой 12); точнее, удаляются области слоя 10 и/или слоя 12, обращенного наружу, в то время, как источник 18 облучает прессующее устройство 7. Наличие системы очистки в связи с этим позволяет получать более эффективное отверждение областей слоя 10 и/или слоя 12, обращенного наружу.

Согласно некоторым неограничивающим вариантам выполнения система очистки содержит систему щеток, поперечных направлению А (или которые перемещаются поперечно относительно него), и/или систему всасывания для сбора остатков порошкового материала CP (и/или поверхностного слоя 11).

Согласно аспекту настоящего изобретения представлен способ уплотнения порошкового материала СР. Предпочтительно, но необязательно способ осуществляют с помощью уплотнительной машины 2, которая описана выше.

Способ содержит по меньшей мере первый этап уплотнения, на котором уплотняют порошковый материал CP на рабочей станции 3 так, чтобы получать слой уплотненного порошкового материала KP, и прессующее устройство 7, имеющее структурированную контактную поверхность 8, вступает в контакт с порошковым материалом CP так, что слой уплотненного порошкового материала KP имеет структурированную поверхность; и этап транспортировки, на котором порошковый материал CP транспортируют (в частности по существу непрерывно) по первому сегменту РА заданной траектории до рабочей станции 3 (в частности от загрузочной станции 5), и слой уплотненного порошкового материала KP транспортируют от рабочей станции 3 по второму сегменту РВ заданной траектории.

Прессующее устройство 7 содержит по меньшей мере один слой 10 и поверхностный слой 11, расположенный (выше слоя 10) так, чтобы покрывать первый слой 10 по меньшей мере частично относительно внешней стороны (точнее, но необязательно, поверхностный слой 11 полностью покрывает слой 10).

На первом этапе уплотнения поверхностный слой 11 (который образует - по меньшей мере частично - структурированную контактную поверхность 8) вступает в контакт с порошковым материалом CP, и по меньшей мере часть поверхностного слоя 11 изнашивается так, чтобы раскрывать по меньшей мере часть слоя 10 и получать по меньшей мере области обращенного наружу слоя 10 (Фиг. 5).

Способ дополнительно содержит по меньшей мере первый этап отверждения, который проходит по меньшей мере частично одновременно и/или после первого этапа уплотнения и на котором отверждают области обращенного наружу слоя 10.

Таким образом, неожиданно экспериментально было обнаружено, что время обработки (т.е. время, в течение которого оно может использоваться, поддерживая достаточное качество структурированного эффекта на слое уплотненного порошкового материала KP) прессующего устройства 7 значительно увеличивается.

Предпочтительно, но необязательно, слой 10 содержит (в частности изготовлен из него) по меньшей мере полимерный материал, и на первом этапе отверждения сшивают полимерный материал слоя 10.

Предпочтительно, но необязательно, на первом этапе отверждения области обращенного наружу слоя 10 облучают, в частности, по меньшей мере электромагнитным излучением. Согласно некоторым неограничивающим вариантам выполнения области обращенного наружу слоя 10 облучают с помощью отверждающего устройства 17, как описано выше (в частности источника 18).

Согласно некоторым неограничивающим вариантам выполнения на первом этапе отверждения области обращенного наружу слоя 10 облучают по меньшей мере ультрафиолетовым излучением.

В частности, на первом этапе отверждения области обращенного наружу слоя 10 облучают с удельной энергией (также называемой экспозицией) по меньшей мере 5 Дж/м2 (конкретнее по меньшей мере 6 Дж/м2). Точнее, но необязательно, области обращенного наружу слоя 10 облучают с удельной энергией вплоть до (меньше или равно) 13 Дж/м2 (конкретнее вплоть до 12 Дж/м2).

В этих случаях удельную энергию (также называемую экспозицией) выражают относительно протяженности поверхностей областей обращенного наружу слоя 10.

В частности, оценивают удельную энергию ES, учитывая мощность Р источника излучения, время Т, в течение которого материал (например, области обращенного наружу слоя 10) подвергают воздействию облучения, и поверхность S материала (например, области обращенного наружу слоя 10), учитывая следующее отношение:

ES=PxT/S.

В частности, прессующее устройство 7 содержит прессующую ленту (в частности является ею).

Согласно некоторым неограничивающим вариантам выполнения, контактная поверхность 8 (и/или структурированная поверхность слоя уплотненного порошкового материала KP) имеет разности высот выступов и углублений вплоть до 3 мм, точнее, вплоть до 1 мм.

В частности, контактная поверхность 8 (и/или структурированная поверхность слоя уплотненного порошкового материала KP) имеет максимальные перепады высот выступов и углублений по меньшей мере 0,1 мм (точнее, по меньшей мере 0,5 мм).

Точнее, углубления и выступы контактной поверхности 8 выполнены с возможностью воспроизведения эстетического эффекта натуральных материалов, таких как дерево и/или камень.

Контактная поверхность 8 образована поверхностным слоем 11 и, по мере износа поверхностного слоя 11, слоем 10.

Предпочтительно, но необязательно, способ содержит по меньшей мере второй этап уплотнения, на котором уплотняют порошковый материал CP на рабочей станции 3 так, чтобы получать слой уплотненного порошкового материала KP, и прессующее устройство 7, имеющее структурированную контактную поверхность 8, вступает в контакт с порошковым материалом CP так, что слой уплотненного порошкового материала KP имеет структурированную поверхность.

В частности, прессующее устройство 7 содержит по меньшей мере один слой 12. Слой 10 расположен (выше слоя 12) так, чтобы покрывать слой 12 по меньшей мере частично (конкретнее полностью) относительно внешней стороны.

На втором этапе уплотнения по меньшей мере часть слоя 10 (который по меньшей мере частично образует структурированную контактную поверхность 8) вступает в контакт с порошковым материалом CP и изнашивается так, чтобы раскрывать по меньшей мере часть слоя 12 и получать по меньшей мере области обращенного наружу слоя 12. В этих случаях предпочтительно, но необязательно, способ содержит по меньшей мере второй этап отверждения, который проходит по меньшей мере частично одновременно и/или после второго этапа уплотнения и на котором отверждают области обращенного наружу слоя 12.

Таким образом, неожиданно экспериментально было обнаружено, что время работы (т.е. время, в течение которого оно может использоваться, поддерживая достаточное качество структурированного эффекта на слое уплотненного порошкового материала) прессующего устройства 7 значительно увеличивается. Вышеуказанные области слоя 12 способны вступать в контакт с порошковым материалом CP, уменьшая возможные повреждения.

В этом отношении следует отметить, что по мере расходования слоя 10 контактная поверхность 8 все больше образуется слоем 12.

В частности, отсутствует перерыв между первым этапом уплотнения и вторым этапом уплотнения. Обычно, но необязательно, второй этап уплотнения по меньшей мере частично следует за первым этапом уплотнения.

Предпочтительно, но необязательно, слой 12 содержит (в частности изготовлен из него) по меньшей мере полимерный материал, и на втором этапе отверждения полимерный материал слоя 12 сшивают.

Предпочтительно, но необязательно, на втором этапе отверждения области обращенного наружу слоя 12 отверждают, в частности с помощью по меньшей мере электромагнитного излучения. Согласно некоторым неограничивающим вариантам выполнения области обращенного наружу слоя 12 облучают с помощью отверждающего устройства 17, как описано выше (в частности источника 18).

Согласно некоторым неограничивающим вариантам выполнения на первом этапе отверждения области обращенного наружу слоя 12 облучают по меньшей мере ультрафиолетовым излучением.

Предпочтительно, но необязательно, на втором этапе отверждения области обращенного наружу слоя 12 облучают с удельной энергией по меньшей мере 5 Дж/м2 (конкретнее по меньшей мере 6 Дж/м2). Точнее, но необязательно, области обращенного наружу слоя 12 облучают с удельной энергией вплоть до (меньше или равно) 13 Дж/м2 (конкретнее вплоть до 12 Дж/м2).

Согласно некоторым неограничивающим вариантам выполнения прессующее устройство 7 имеет (непрерывный) основной слой 9. В некоторых случаях (необязательно) основной слой 9 содержит (точнее, изготовлен из него) металл и/или композитный материал, который, в свою очередь, содержит стекловолокно, углерод и/или кевлар. В частности, основной слой 9 содержит (точнее, изготовлен из нее) (нержавеющую) сталь.

В частности, поверхностный слой 11 находится в непосредственном контакте со слоем 10 (и связан с ним).

В частности, слой 10 расположен между поверхностным слоем 11 и основным слоем 9.

В частности, слой 10 находится в непосредственном контакте со слоем 12 (и связан с ним).

В частности, слой 12 расположен между слоем 10 и основным слоем 9.

Согласно некоторым неограничивающим вариантам выполнения полимерный материал слоя 10 содержит(состоит из него/них) один или более акриловых и/или эпоксидных полимеров. В частности, полимерный материал слоя 10 содержит (состоит из него/них) один или более полимеров, которые описаны в патентной заявке с номером публикации WO 2016071304.

Согласно некоторым неограничивающим вариантам выполнения поверхностный слой 11 содержит (состоит из него) полимерный материал, в частности один или более акриловых и/или эпоксидных полимеров. В частности, полимерный материал поверхностного слоя 11 содержит (состоит из него/них) один или более полимеров, которые описаны в патентной заявке с номером публикации WO 2016071304.

Предпочтительно, но необязательно, полимерный материал поверхностного слоя 11 имеет степень сшивки больше, чем степень сшивки полимерного материала слоя 10 (в частности до первого этапа отверждения).

Степень сшивки материала измеряется путем измерения частотной характеристики затухания двойной связи С=С посредством Фурье-ИК спектрального анализа. Степень сшивки задана шкалой, полученной экспериментально. Например, для акрилатов измеряются один из пиков двойной связи С=С при 809 см-1 или при 1407 см-1 и эталонный пик, выбранный по времени согласно конкретному анализируемому материалу.

В частности, первое отношение между одним из пиков двойной связи и эталонным пиком измеряется до сшивки, а второе отношение между вышеуказанным пиком двойной связи и эталонным пиком измеряется после сшивки; дополнительное число отношения между вторым отношением и первым отношением относительно единицы обозначает процент сшивки.

Меньшая степень сшивки слоя 10 позволяет более хорошее соединение между слоем 10 и поверхностным слоем 11.

В частности (до первого этапа отверждения), полимерный материал слоя 10 имеет степень сшивки меньше или равную 80% (конкретнее меньше или равную 75%). Точнее, но необязательно, полимерный материал слоя 10 имеет (до первого этапа отверждения) степень сшивки по меньшей мере 65% (в частности по меньшей мере 70%).

Согласно некоторым неограничивающим вариантам выполнения после первого этапа отверждения полимерный материал слоя 10 имеет степень сшивки по меньшей мере 90% (в частности по меньшей мере 95%).

Предпочтительно, но необязательно, материал поверхностного слоя 11 имеет степень сшивки по меньшей мере 90% (в частности по меньшей мере 95%).

Предпочтительно, но необязательно, поверхностный слой 11 и слой 10 содержат (изготовлены из него) одинаковый материал (точнее, одинаковый полимерный материал). Альтернативно, поверхностный слой 11 содержит (изготовлен из него) другой материал относительно материала, который содержит (изготовлен из него) слой 10.

Согласно некоторым неограничивающим вариантам выполнения, полимерный материал слоя 12 содержит (в частности представляет собой) один или более акриловых и/или эпоксидных полимеров. В частности, полимерный материал слоя 12 содержит (состоит из него/них) один или более полимеров, которые описаны в патентной заявке с номером публикации WO 2016071304.

Предпочтительно, но необязательно, слой 12 и слой 10 содержат (изготовлены из него) одинаковый материал (точнее, одинаковый полимерный материал). Альтернативно, слой 12 содержит (изготовлен из него) другой материал относительно материала, который содержит (изготовлен из него) слой 10.

В частности, слой 12 находится в непосредственном контакте со слоем 10 (и связан с ним).

В частности, слой 12 расположен между слоем 10 и основным слоем 9.

Предпочтительно, но необязательно, полимерный материал поверхностного слоя 11 имеет большую степень сшивки, чем степень сшивки полимерного материала слоя 12 (до второго этапа отверждения).

Низкая степень сшивки слоя 12 позволяет более хорошее соединение (адгезию) со слоем 10.

В частности, полимерный материал слоя 12 имеет (до второго этапа отверждения) степень сшивки меньше или равную 80% (конкретнее меньше или равную 75%). Точнее, но необязательно, полимерный материал слоя 12 имеет (до второго этапа отверждения) степень сшивки по меньшей мере 65% (в частности по меньшей мере 70%).

Согласно некоторым неограничивающим вариантам выполнения прессующее устройство 7 содержит контактное покрытие, которое содержит (состоит из них) поверхностный слой 11, слой 10, слой 12 и группу дополнительных слоев, расположенных между слоем 12 и основным слоем 9. В частности, контактное покрытие имеет общую толщину около 1 мм. В частности, дополнительные слои образованы в виде слоя 12.

Предпочтительно, но необязательно, поверхностный слой 11 имеет толщину от около 5 мкм до около 15 мкм (в частности от около 8 мкм до около 12 мкм). Альтернативно или дополнительно, слой 10 имеет толщину от около 5 мкм до около 15 мкм (в частности от около 8 мкм до около 12 мкм). Альтернативно или дополнительно, слой 12 имеет толщину от около 5 мкм до около 15 мкм (в частности от около 8 мкм до около 12 мкм). Альтернативно или дополнительно, каждый из дополнительных слоев имеет толщину от около 5 мкм до около 15 мкм (в частности от около 8 мкм до около 12 мкм).

Предпочтительно, но необязательно, поверхностный слой 11 имеет твердость (измеренную в соответствии с EN ISO 868:2003, рассмотренным и утвержденным в 2013 г.) больше, чем твердость (измеренную в соответствии с EN ISO 868:2003, рассмотренным и утвержденным в 2013 г.) слоя 10 (в частности до первого этапа отверждения).

Таким образом, возможно получать более прочное соединение между поверхностным слоем 11 и слоем 10.

Предпочтительно, но необязательно, поверхностный слой 11 имеет твердость (измеренную в соответствии с EN ISO 868:2003, рассмотренным и утвержденным в 2013 г.) больше, чем твердость (измеренную в соответствии с EN ISO 868:2003, рассмотренным и утвержденным в 2013 г.) слоя 12 (в частности до второго этапа отверждения).

Таким образом, возможно получать более прочное соединение между слоем 10 и слоем 12.

Согласно некоторым неограничивающим вариантам выполнения способ содержит этап подготовки прессующего устройства 7, который содержит:

первый подэтап нанесения, на котором по меньшей мере слой 10 наносят сверху основного слоя 9 (который определен выше) прессующего устройства 7; первый подэтап отверждения, который (по меньшей мере частично) следует за первым подэтапом нанесения и на котором слой 10 частично отверждают (в частности так, чтобы иметь соответственную степень сшивки, указанную выше); второй подэтап нанесения, который (по меньшей мере частично) следует за первым подэтапом отверждения и на котором поверхностный слой 11 наносят на слой 10; и второй подэтап отверждения, который (по меньшей мере частично) следует за вторым подэтапом нанесения и на котором поверхностный слой 11 отверждают до большей степени, чем степень, до которой отверждают слой 10 на первом подэтапе отверждения (в частности так, чтобы иметь соответственную степень сшивки, указанную выше). В частности, на втором подэтапе отверждения полимерный материал поверхностного слоя 11 сшивают больше, чем полимерный материал слоя 10 на первом подэтапе отверждения.

Предпочтительно, но необязательно, способ содержит третий подэтап нанесения, на котором по меньшей мере слой 12 наносят сверху основного слоя 9 (который определен выше) (в частности на него) прессующего устройства 7 (в этом случае на первом этапе нанесения слой 10 наносят на слой 12); третий подэтап отверждения, который (по меньшей мере частично) следует за третьим подэтапом нанесения (первый подэтап нанесения по меньшей мере частично следует за третьим подэтапом отверждения) и на котором слой 12 частично отверждают (в частности так, чтобы иметь соответственную степень сшивки, указанную выше).

На втором подэтапе отверждения поверхностный слой 11 отверждают до большей степени, чем степень, до которой отверждают первый слой 12 на третьем подэтапе отверждения (в частности так, чтобы иметь соответственную степень сшивки, указанную выше). В частности, на втором подэтапе отверждения полимерный материал поверхностного слоя 11 сшивают больше, чем полимерный материал слоя 12 на третьем подэтапе отверждения.

Предпочтительно, но необязательно, на первом подэтапе отверждения слой 10 облучают по меньшей мере электромагнитным излучением, в частности по меньшей мере ультрафиолетовым излучением. На втором подэтапе отверждения поверхностный слой 11 облучают дополнительным электромагнитным излучением (в частности по меньшей мере ультрафиолетовым излучением) с удельной поверхностной энергией в диапазоне от 2 до 8 раз (в частности от 3 до 6 раз) больше относительно удельной энергии, с которой облучают слой 10 на первом подэтапе отверждения. В частности, слой 10 облучают с удельной энергией относительно поверхности слоя в диапазоне от 1 до 2 Дж/м2; поверхностный слой 11 облучают с удельной энергией относительно поверхности поверхностного слоя 11 в диапазоне от 6 до 12 Дж/м2.

Дополнительно или альтернативно, на третьем подэтапе отверждения слой 12 облучают по меньшей мере электромагнитным излучением, в частности по меньшей мере ультрафиолетовым излучением. На втором подэтапе отверждения поверхностный слой 11 облучают дополнительным электромагнитным излучением (в частности по меньшей мере ультрафиолетовым излучением) с удельной поверхностной энергией в диапазоне от 2 до 8 раз (в частности от 3 до 6 раз) больше относительно удельной энергии, с которой облучают слой 12 на третьем подэтапе отверждения. В частности, слой 12 облучают с удельной энергией относительно поверхности слоя 12 в диапазоне от 1 до 2 Дж/м2; поверхностный слой 11 облучают с удельной энергией относительно поверхности поверхностного слоя 11 в диапазоне от 6 до 12 Дж/м2.

В частности, на первом этапе уплотнения по меньшей мере область структурированной контактной поверхности 8 и порошковый материал CP перемещаются в направлении А продвижения по меньшей мере частично совместно (через рабочую станцию 3). На первом этапе отверждения по меньшей мере области обращенного наружу слоя 10 облучают с помощью источника 18 излучения (который определен выше), который перемещают в дополнительном направлении В, поперечном направлению А продвижения.

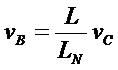

Согласно некоторым неограничивающим вариантам выполнения источник 18 излучений перемещают в дополнительном направлении В, тогда как область контактной поверхности 8 и порошковый материал CP перемещают (в частности транспортируют) в направлении А продвижения; в частности, источник 18 перемещают со скоростью, заданной следующим отношением

где L - ширина излучения источника 18 (т.е. ширина отверстия, через которое проходят излучения источника 18), LN - линейная протяженность контактной поверхности (в направлении А продвижения), vc - скорость ленты в направлении А продвижения, vB - скорость источника 18 (в направлении В).

Предпочтительно, но необязательно, способ содержит этап очистки, который по меньшей мере частично следует за первым (и/или за вторым) этапом уплотнения и по меньшей мере частично до первого (и/или второго) этапа отверждения. На этапе очистки контактную поверхность 8 очищают (в частности так, чтобы удалять любые остатки порошкового материала CP и/или поверхностного слоя 11) с прессующего устройства 7 (точнее, с контактной поверхности 8). На этапе очистки контактную поверхность 8 обрабатывают посредством щеток и/или всасывания и/или воздушных струй.

Фиг. 10 и 11 схематически иллюстрируют неограничивающий пример машины 38 для изготовления прессующего устройства 7 (прессующей ленты). Машина 38 содержит пару роликов 39, по меньшей мере один из которых моторизован и на котором установлен основной слой 9 (замкнутый, в частности, в петлю).

Также имеется балка 40, расположенная выше роликов 39 (и основного слоя 9), продолжающаяся поперечно основному слою 9 и поддерживающая печатную головку 41, оснащенную группой чернильно-струйных головок и лампой 42 для излучения ультрафиолетовых лучей. Приводные средства (известные сами по себе и не проиллюстрированные) выполнены с возможностью перемещения печатной головки 41 вдоль балки 40.

Машина 38 также содержит источник 43 тепла, расположенный после печатной головки 41 относительно направления перемещения, заданного роликами 39 на основном слое 9.

При использовании в то время, как основной слой 9 перемещается вокруг роликов 39, печатная головка 41 работает так, чтобы декорировать поверхность основного слоя 9 материалом (полимерным материалом), как описано выше. Ультрафиолетовые лучи, исходящие от лампы 42, определяют первое частичное отверждение чернил. Это отверждение прекращается источником 43 тепла так, чтобы получать вышеуказанное контактное покрытие (и, следовательно, прессующее устройство 7). В этот момент полученное прессующее устройство 7 (прессующая лента) удаляется из машины 38 и устанавливается на машине 2, где используется до замены на новое прессующее устройство.

Дополнительные признаки и подробности машины 38 и/или производства прессующего устройства 7 могут быть получены из патентной заявки того же Заявителя с номером публикации WO 2015114433 А1.

В соответствии с дополнительным аспектом настоящего изобретения представлен способ изготовления керамических изделий Т. Способ содержит способ уплотнения порошкового материала CP, который описан выше; этап обжига, при котором обжигают по меньшей мере участок слоя уплотненного порошкового материала KP (в частности в печи 33).

Предпочтительно, но необязательно, способ осуществляют с помощью установки 1, описанной выше.

Согласно некоторым неограничивающим вариантам выполнения способ содержит по меньшей мере этап резки, при котором слой уплотненного порошка KP разрезают поперечно так, чтобы получать основное изделие 31, которое представляет собой участок слоя уплотненного порошка KP. На этапе обжига основное изделие 31 подвергают воздействию температуры по меньшей мере 500°С (в частности по меньшей мере 900°С, конкретнее по меньшей мере 1000°С).

Если конкретно не указано иное, содержание ссылок (статей, книг, патентных заявок и т.д.), цитированных в этом тексте, полностью включено сюда. В частности, отмеченные ссылки включены сюда посредством ссылки.

Группа изобретений относится к способу уплотнения порошкового материала и способу изготовления керамических изделий. Способ уплотнения порошкового материала (CP), содержащего керамический порошок, включает по меньшей мере первый этап уплотнения и этап транспортировки. При этом на этапе уплотнения уплотняют порошковый материал (CP) на рабочей станции (3) для получения слоя уплотненного порошкового материала (KP). Причем прессующее устройство (7), имеющее структурированную контактную поверхность (8), вступает в контакт с порошковым материалом (CP) так, что слой уплотненного порошкового материала (KP) имеет структурированную поверхность. На этапе транспортировки транспортируют порошковый материал (CP) по первому сегменту (PA) заданной траектории до рабочей станции (3) и слой уплотненного порошкового материала (KP) транспортируют от рабочей станции (3) по второму сегменту (PB) заданной траектории. Прессующее устройство (7) содержит по меньшей мере первый слой (10) и поверхностный слой (11), расположенный так, что по меньшей мере частично покрывает первый слой (10) относительно внешней стороны. На первом этапе уплотнения поверхностный слой (11) вступает в контакт с порошковым материалом (CP) и по меньшей мере часть поверхностного слоя (11) изнашивается так, что раскрывает по меньшей мере часть первого слоя (10) и получает по меньшей мере области первого обращенного наружу слоя (10). При этом способ включает по меньшей мере первый этап отверждения, который проходит по меньшей мере частично одновременно и/или после первого этапа уплотнения и при котором отверждают области первого обращенного наружу слоя (10). Техническим результатом является повышение эффективности уплотнения порошкового материала и повышение качества изготовления керамических изделий. 2 н. и 15 з.п. ф-лы, 11 ил.

1. Способ уплотнения порошкового материала (CP), содержащего керамический порошок, включающий по меньшей мере первый этап уплотнения, при котором уплотняют порошковый материал (CP) на рабочей станции (3) для получения слоя уплотненного порошкового материала (KP), и прессующее устройство (7), имеющее структурированную контактную поверхность (8), которое вступает в контакт с порошковым материалом (CP) так, что слой уплотненного порошкового материала (KP) имеет структурированную поверхность; и этап транспортировки, при котором транспортируют порошковый материал (CP) по первому сегменту (PA) заданной траектории до рабочей станции (3) и слой уплотненного порошкового материала (KP) транспортируют от рабочей станции (3) по второму сегменту (PB) заданной траектории;

прессующее устройство (7) содержит по меньшей мере первый слой (10) и поверхностный слой (11), расположенный так, что по меньшей мере частично покрывает первый слой (10) относительно внешней стороны;

на первом этапе уплотнения поверхностный слой (11) вступает в контакт с порошковым материалом (CP), и по меньшей мере часть поверхностного слоя (11) изнашивается так, что раскрывает по меньшей мере часть первого слоя (10) и получает по меньшей мере области первого обращенного наружу слоя (10);

при этом способ включает по меньшей мере первый этап отверждения, который проходит по меньшей мере частично одновременно и/или после первого этапа уплотнения и при котором отверждают области первого обращенного наружу слоя (10).

2. Способ по п. 1, в котором первый слой (10) содержит (в частности изготовлен из него) по меньшей мере первый полимерный материал, и на первом этапе отверждения первый полимерный материал сшивают; в частности, прессующее устройство (7) содержит прессующую ленту (в частности является ею).

3. Способ по п. 1 или 2, в котором на первом этапа отверждения области первого обращенного наружу слоя (10) облучают, в частности, по меньшей мере электромагнитным излучением.

4. Способ по п. 3, в котором на первом этапе отверждения области первого обращенного наружу слоя (10) облучают по меньшей мере ультрафиолетовым излучением.

5. Способ по п. 3 или 4, в котором на первом этапе отверждения области первого обращенного наружу слоя (10) облучают с удельной энергией в диапазоне от 6 до 12 Дж/м2.

6. Способ по любому из предыдущих пунктов, в котором до первого этапа отверждения поверхностный слой (11) имеет большую твердость, чем твердость первого слоя (10).

7. Способ по любому из предыдущих пунктов, в котором первый слой (10) содержит первый полимерный материал, а поверхностный слой (11) содержит дополнительный полимерный материал, который имеет большую степень сшивки, чем степень сшивки первого полимерного материала, в частности, до первого этапа отверждения.

8. Способ по любому из предыдущих пунктов, который дополнительно включает этап подготовки прессующего устройства (7), содержащий:

первый подэтап нанесения, при котором по меньшей мере первый слой (10) наносят сверху основного слоя (9) прессующего устройства (7);

первый подэтап отверждения, который по меньшей мере частично следует за первым подэтапом нанесения и при котором отверждают первый слой (10) (в частности частично);

второй подэтап нанесения, который по меньшей мере частично следует за первым подэтапом отверждения и при котором поверхностный слой (11) наносят на первый слой (10); и

второй подэтап отверждения, который по меньшей мере частично следует за вторым подэтапом нанесения и при котором поверхностный слой (11) отверждают до большей степени, чем степень, до которой отверждают первый слой (10) на первом подэтапе отверждения.

9. Способ по п. 8, в котором первый слой (10) содержит первый полимерный материал, а поверхностный слой (11) содержит дополнительный полимерный материал; на первом подэтапе отверждения первый полимерный материал сшивают; на втором подэтапе отверждения дополнительный полимерный материал сшивают больше, чем первый полимерный материал.

10. Способ по п. 9, в котором на первом подэтапе отверждения первый слой (10) облучают по меньшей мере электромагнитным излучением, в частности по меньшей мере ультрафиолетовым излучением; на втором подэтапе отверждения поверхностный слой (11) облучают дополнительным электромагнитным излучением с удельной энергией, которая от 2 до 8 раз (в частности от 3 до 6 раз) больше, чем удельная энергия, используемая для облучения первого слоя (10) на первом подэтапе отверждения; в частности, первый слой (10) облучают с удельной энергией относительно первого слоя (10) в диапазоне от 1 до 2 Дж/м2; поверхностный слой (11) облучают с удельной энергией относительно поверхности поверхностного слоя (11) в диапазоне от 6 до 12 Дж/м2.

11. Способ по любому из предыдущих пунктов, который дополнительно включает по меньшей мере второй этап уплотнения, при котором уплотняют порошковый материал (CP) на рабочей станции (3) для получения слоя уплотненного порошкового материала (KP), и прессующее устройство (7), имеющее структурированную контактную поверхность (8), которое вступает в контакт с порошковым материалом (CP) так, что слой уплотненного порошкового материала (KP) имеет структурированную поверхность;

прессующее устройство (7) содержит по меньшей мере второй слой (12); первый слой (10) расположен так, что по меньшей мере частично покрывает второй слой (12) относительно внешней стороны;

на втором этапе уплотнения по меньшей мере часть первого слоя (10) вступает в контакт с порошковым материалом (CP) и изнашивается так, что раскрывает по меньшей мере часть второго слоя (12) и получает по меньшей мере области второго обращенного наружу слоя (12);

при этом способ включает по меньшей мере второй этап отверждения, который проходит по меньшей мере частично одновременно и/или после второго этапа уплотнения и при котором отверждают области второго обращенного наружу слоя (12).

12. Способ по п. 11, в котором второй слой (12) содержит (в частности изготовлен из него) по меньшей мере второй полимерный материал, и на втором этапе отверждения второй полимерный материал сшивают.

13. Способ по п. 11 или 12, в котором на втором этапе отверждения области второго обращенного наружу слоя (12) облучают, в частности, по меньшей мере электромагнитным излучением; конкретнее по меньшей мере ультрафиолетовым излучением.

14. Способ по любому из предыдущих пунктов, в котором на первом этапе уплотнения по меньшей мере область структурированной контактной поверхности (8) и порошковый материал (CP) перемещают в по меньшей мере частично общем направлении продвижения; на первом этапе отверждения по меньшей мере области первого обращенного наружу слоя (10) облучают с помощью источника (18) излучения, который перемещают в дополнительном направлении (B), поперечном направлению (A) продвижения.

15. Способ по п. 14, в котором источник (18) излучения перемещают в дополнительном направлении (B), тогда как область структурированной контактной поверхности (8) и порошковый материал (CP) перемещают (в частности транспортируют) в направлении (A) продвижения; в частности, источник (18) излучения перемещают со скоростью, заданной следующим уравнением

где L - ширина излучения источника (18) излучения, LN - линейная протяженность всей структурированной контактной поверхности (8) (в частности в направлении (A) продвижения), vc - скорость структурированной контактной поверхности (8) в направлении (A) продвижения, vB - скорость источника (18) излучения (в частности в дополнительном направлении (B)).

16. Способ изготовления керамических изделий (T), включающий уплотнение порошкового материала (CP) способом по любому из предыдущих пунктов; этап обжига, при котором обжигают по меньшей мере участок слоя уплотненного порошкового материала (KP).

17. Способ по п. 16, дополнительно включающий по меньшей мере этап резки, при котором слой уплотненного порошка (KP) разрезают поперечно для получения основного изделия (31), которое представляет собой участок слоя уплотненного порошка (KP); при этом на этапе обжига основное изделие (31) подвергают воздействию температуры по меньшей мере 500°C (в частности по меньшей мере 900°C, конкретнее по меньшей мере 1000°C).

| WO 2018073783 A1, 26.04.2018 | |||

| RU 2003469 C1, 30.11.1993 | |||

| Пресс с бесконечными прессующими лентами для непрерывного формования кирпича и тому подобных строительных изделий из глины | 1950 |

|

SU90820A1 |

| WO 2015114433 A1, 06.08.2015 | |||

| EP 1356909 A2, 29.10.2003. | |||

Авторы

Даты

2021-08-24—Публикация

2019-08-01—Подача