Ссылка на родственные заявки

Данная заявка испрашивает приоритет по заявкам на патент Италии №102021000006482 и №102021000006485, поданных 18 марта 2021 года, содержание которых полностью включено в настоящий документ посредством ссылки.

Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к системе для изготовления керамических изделий и способу изготовления керамических изделий, в частности, керамических плит и плиток, а более конкретно, керамических плит и плиток с внутренними прожилками или прослойками.

Предшествующий уровень техники настоящего изобретения

В области производства керамических изделий наблюдается все возрастающая потребность в изготовлении керамических изделий, таких как керамические плиты и плитки, внешний вид которых наиболее точно воспроизводит внешний вид природного камня, такого как мрамор, гранит и т.д., или дерева.

В частности, предпринимаются попытки воспроизвести узор, проявляющий характерные признаки и особенности природного камня или дерева, который обычно имеет фоновый цвет и содержит ряд прожилок/прослоек разного цвета и формы, случайным образом сформированных в толще фонового цвета таким образом, что они видны как на внешней поверхности конечного керамического изделия, так и по его краям; и в этих случаях речь идет о «пронизывающих прожилках».

Некоторые известные системы и способы производства керамических изделий, например, описанные в патентных документах WO 2021/005475 и IT20190011025 (этого же заявителя), предусматривают загрузку керамического порошкового материала определенного типа (цвета) на конвейер в сборе с помощью загрузочного устройства с целью создания базового слоя, часть которого затем всасывается, в результате чего на участках, где должны быть сформированы «пронизывающие прожилки», образуются канавки, после чего в указанные канавки вводится керамический порошковый материал другого типа (цвета) с помощью других загрузочных устройств с тем, чтобы сформировать слой керамического порошкового материала, воспроизводящий требуемый узор. Однако слой керамического порошкового материала, полученный таким способом, может быть неровным по толщине, что обусловлено, например, типом загрузочных устройств, используемых для подачи керамического порошкового материала; и/или дефектами, вызванными нарушением координации между скоростью движения конвейера в сборе и работой загрузочных устройств; и/или формой прожилок/прослоек, которые предполагается получить. По сути, неровность будет увеличиваться по мере увеличения ширины прожилок/прослоек и протяженности этих прожилок/прослоек.

Однако такая неровность по толщине может создавать проблемы во время уплотнения слоя керамического порошкового материала, вызывая ненормальное напряженное состояние и/или неравномерную плотность в слое уплотненного порошкового материала. Это негативно сказывается на внешнем виде конечных керамических изделий, а также может стать причиной повреждения самих керамических изделий, например, во время обжига.

Именно для того, чтобы устранить эти недостатки, некоторые известные способы и системы для изготовления керамических изделий предусматривают получение слоя керамического порошкового материала, воспроизводящего требуемый узор, на первом конвейере, а его уплотнение - на втором конвейере, который располагается на более низкой высоте в сравнении с первым конвейером, и на который слой керамического порошкового материала подается с помощью разгрузочного устройства, выполненного с возможностью выравнивания слоя керамического порошкового материала с тем, чтобы этот слой поступил на участок уплотнения с равномерной толщиной. Конкретнее говоря, разгрузочное устройство обычно характеризуется наличием таких элементов, как стенка и конвейерная лента, которые располагаются параллельно друг другу и на заданном расстоянии друг от друга, что определяет равномерную толщину, которую приобретет керамический порошковый материал после выгрузки из указанного разгрузочного устройства.

Другая система и способ изготовления керамических изделий известного типа, которые призваны решить означенную проблему, описаны в документе CN111203969, где раскрыт высокоточный процесс декорирования керамогранитных плиток.

Однако даже эти известные решения имеют ряд недостатков, в том числе описанные ниже.

Прежде всего, узор, создаваемый на слое керамического порошкового материала на первом верхнем конвейере, хотя он и сохраняет свою направленность, проявляет тенденцию к деформации при его прохождении через разгрузочное устройство (чем более неравномерна толщина слоя керамического порошкового материала перед его поступлением на разгрузочное устройство, тем больше уровень слоя керамического порошкового материала будет отклоняться от горизонтали на выходе разгрузочного устройства). В общем, для решения означенной проблемы используются системы технического зрения, выполненные с возможностью детектирования деформации узора в слое керамического порошкового материала сразу после его выгрузки из разгрузочного устройства, и системы цветокоррекции, устанавливаемые на втором нижнем конвейере с целью исправления таких деформаций, и/или устройства цифровой печати, выполненные с возможностью декорирования поверхности на слое уплотненного керамического порошкового материала с целью воспроизведения требуемого внешнего вида.

При этом в любом случае существует риск ухудшения внешнего вида конечного керамического изделия, в частности, в плане степени сходства с природным камнем или деревом.

Кроме того, известные системы и способы имеют ограничения, как в части количества прожилок/прослоек, которое может быть получено (что зависит от количества загрузочных устройств и/или всасывающих устройств), так и в части типа прожилок/прослоек, поскольку известные способы и системы позволяют получать только те прожилки/прослойки, которые на всей своей протяженности сохраняют основное направление формирования, совпадающее с направлением движения конвейера в сборе, на который подается керамический порошковый материал.

Цель настоящего изобретения заключается в том, чтобы предложить систему для изготовления керамических изделий и способ изготовления керамических изделий, которые позволят устранить, по меньшей мере, частично недостатки предшествующего уровня техники.

Краткое раскрытие настоящего изобретения

Согласно настоящему изобретению предложена система для изготовления керамических изделий и способ изготовления керамических изделий, в частности, керамических плит и плиток, в соответствии с тем, что указано в независимых пунктах прилагаемой формулы изобретения, а предпочтительно - в любых пунктах формулы изобретения, зависимых прямо или опосредованно от указанных независимых пунктов формулы изобретения.

Формула изобретения описывает предпочтительные варианты его осуществления, составляя неотъемлемую часть представленного описания.

Краткое описание чертежей

Далее настоящее изобретение будет описано в привязке к прилагаемым чертежам, на которых проиллюстрированы некоторые примеры реализации вариантов осуществления заявленного изобретения, не носящие ограничительного характера, и где:

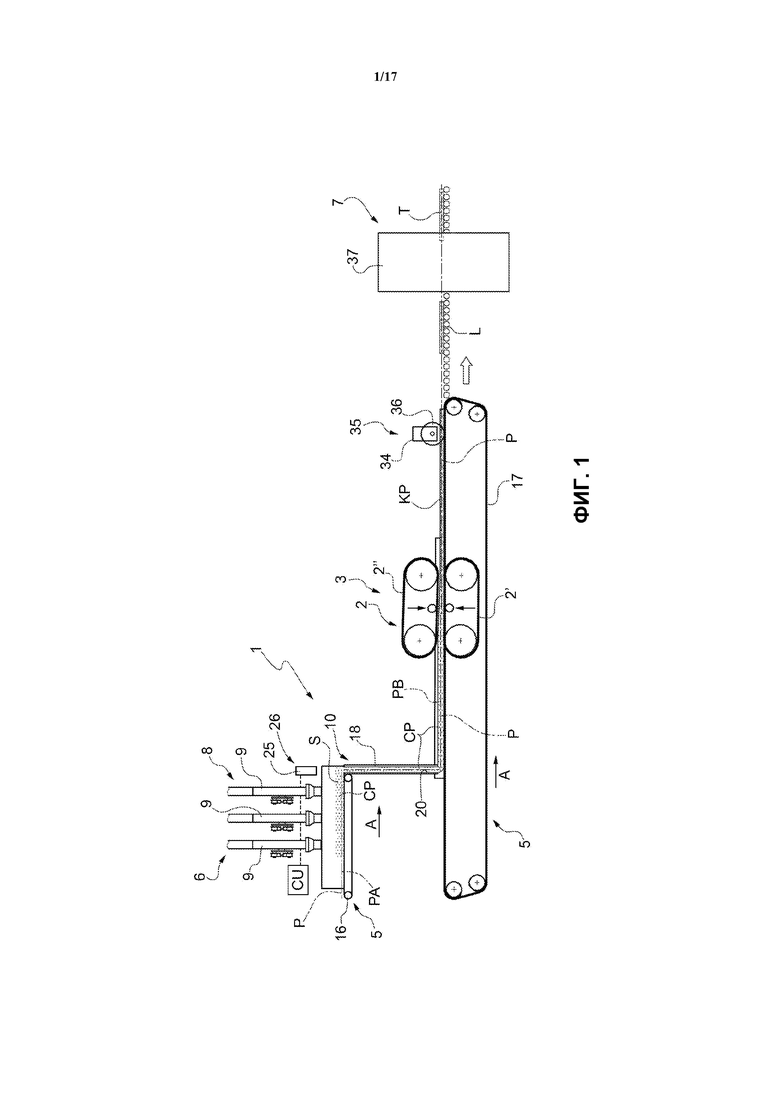

На фиг. 1 представлен схематический вид сбоку системы для изготовления керамических изделий согласно настоящему изобретению;

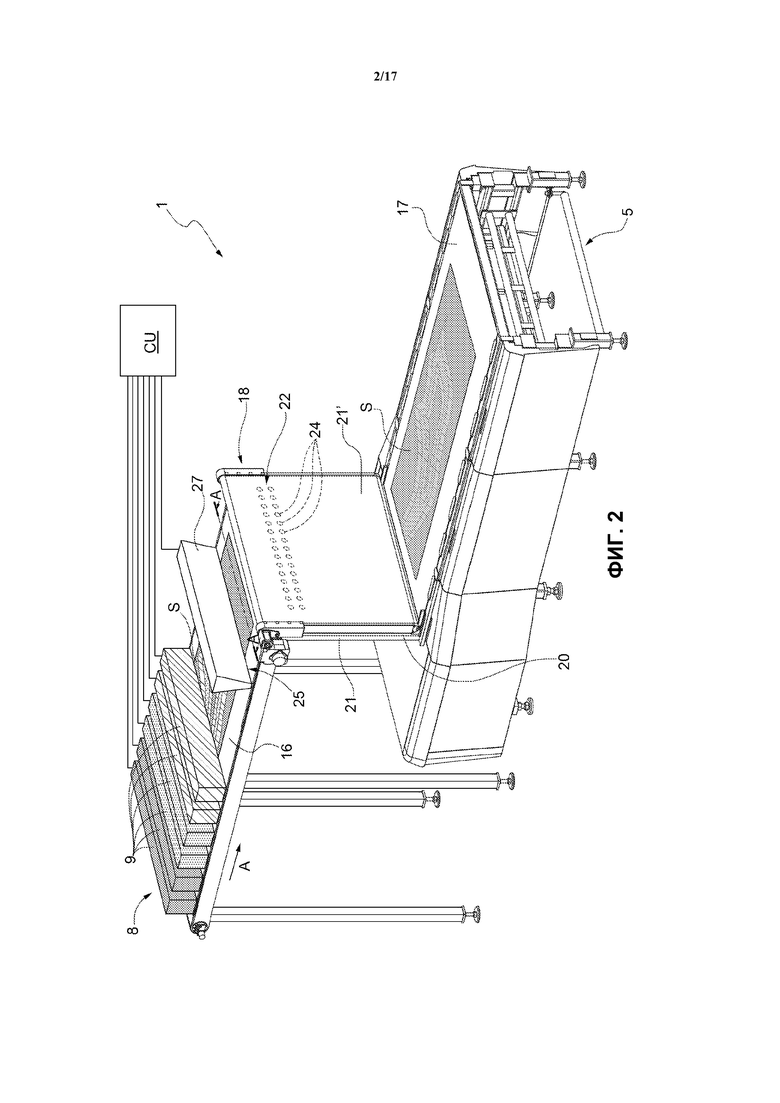

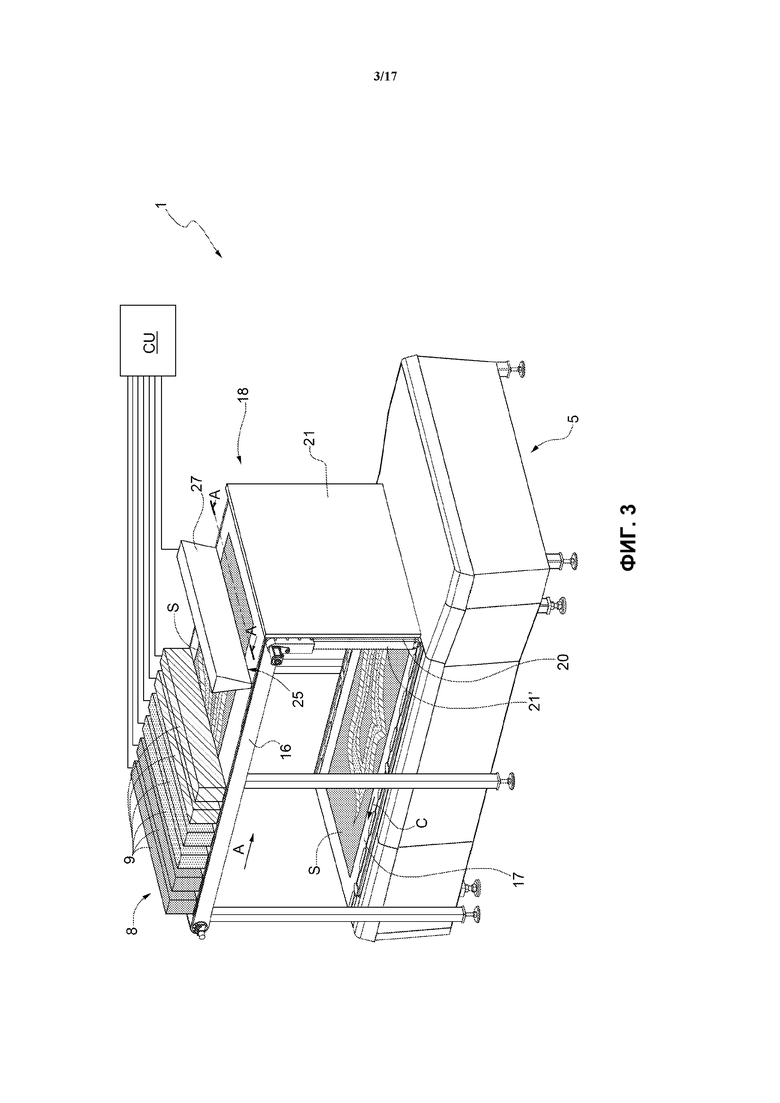

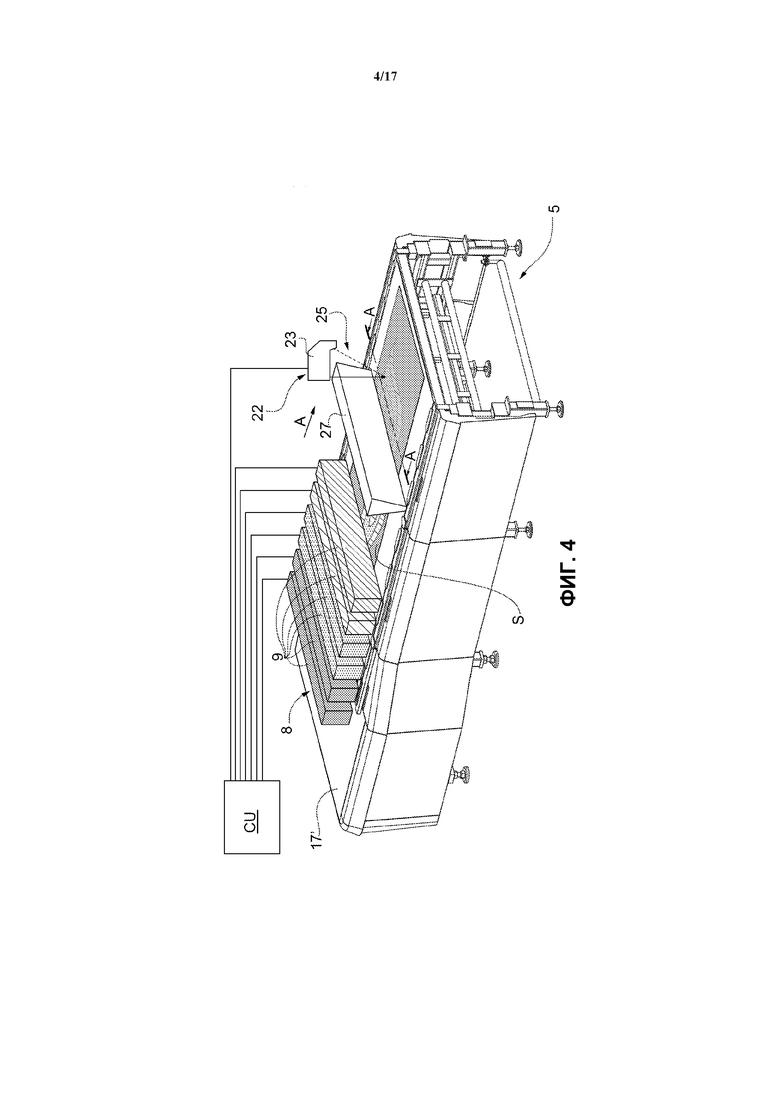

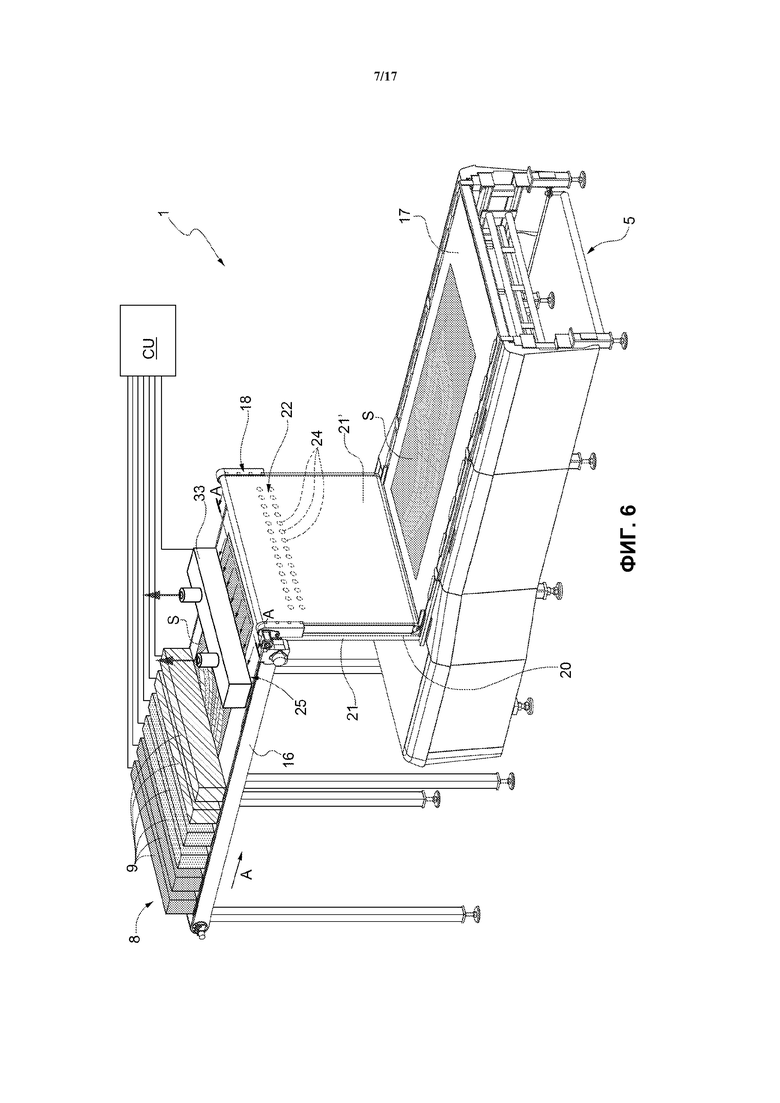

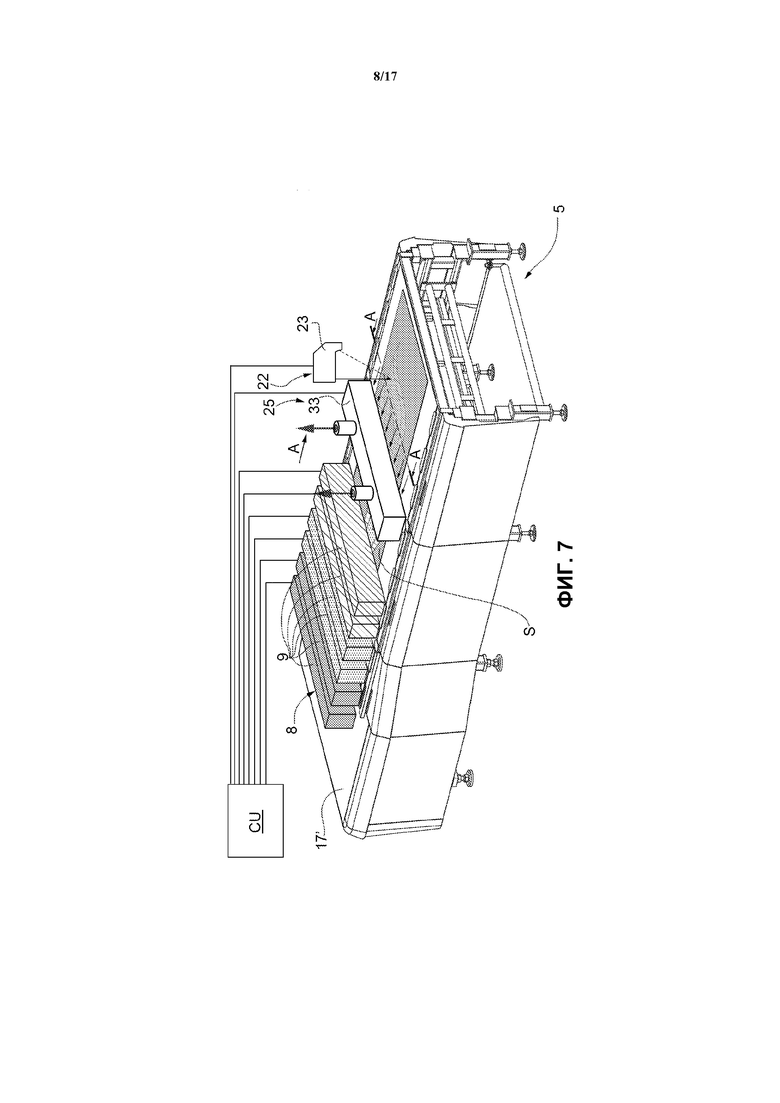

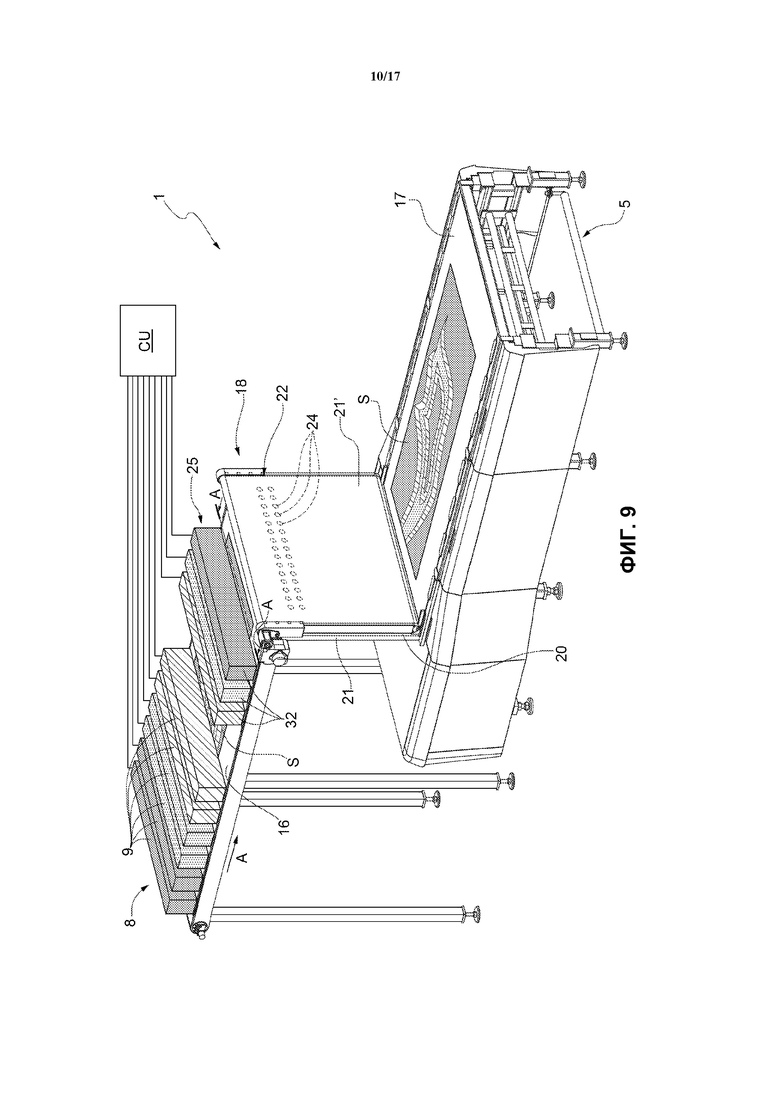

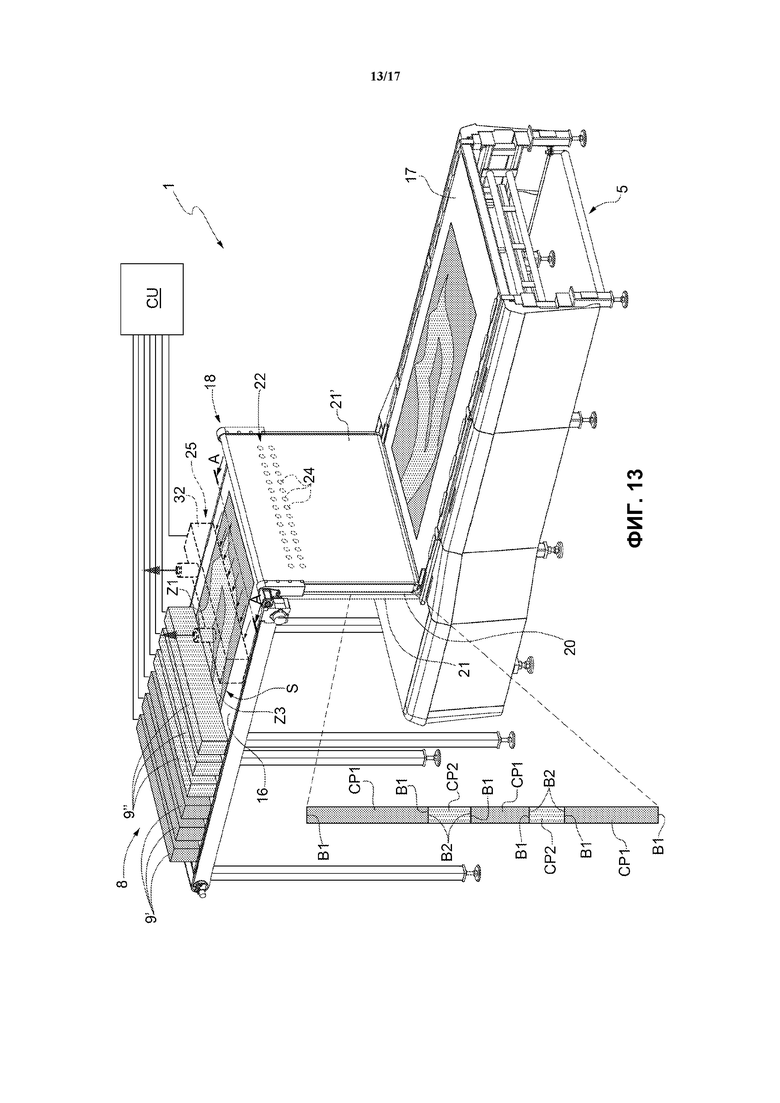

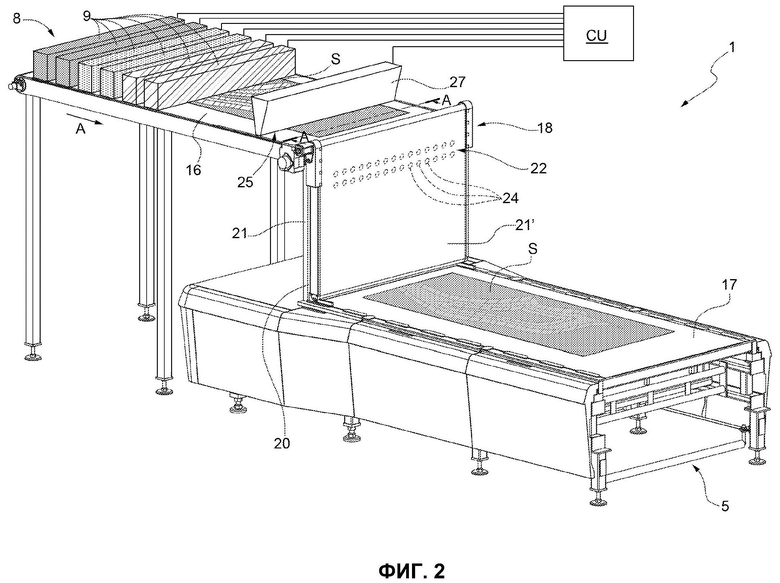

На фиг. 2, 3, 4, 6, 7, 9, 10, 13, 14 и 14А представлены схематические и перспективные изображения, иллюстрирующие часть системы для изготовления керамических изделий, схематически показанной на фиг. 1, согласно различным вариантам осуществления настоящего изобретения;

На фиг. 4а представлен схематический вид в поперечном разрезе возможного выравнивающего устройства системы для изготовления керамических изделий, показанной на фиг. 2-4;

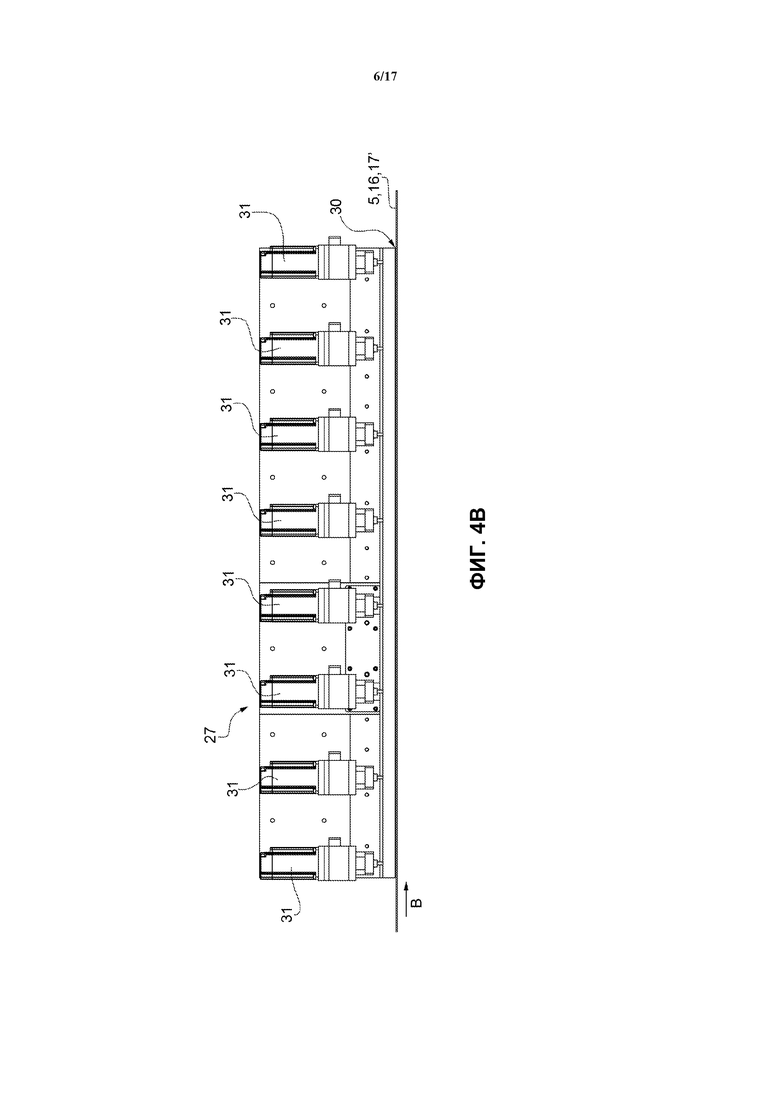

На фиг. 4b представлен схематический вид сбоку выравнивающего устройства, показанного на фиг. 4а;

На фиг. 5 представлен вид в поперечном разрезе по сечению А-А, показанному на фиг. 2-4, слоя порошкового материала, полученного с помощью системы, показанной на фиг. 2-4;

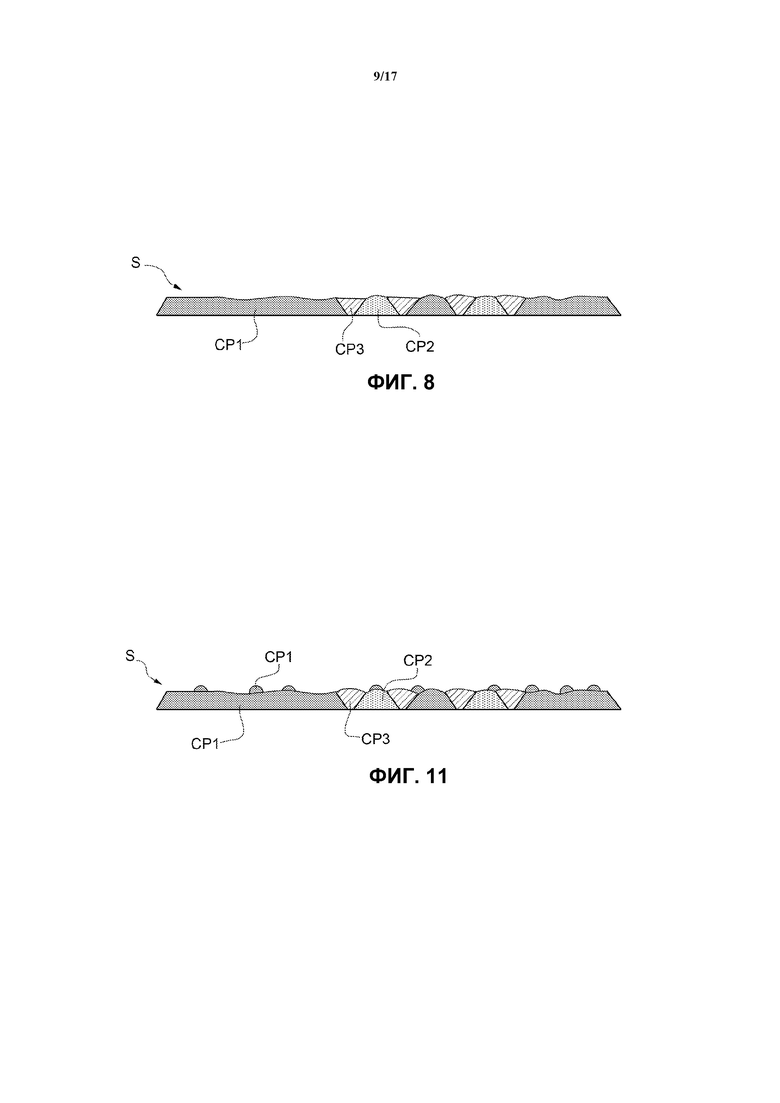

На фиг. 8 представлен вид в поперечном разрезе по сечению А-А, показанному на фиг. 6 и 7, слоя порошкового материала, полученного с помощью системы, показанной на фиг. 6 и 7;

На фиг. 11 представлен вид в поперечном разрезе по сечению А-А, показанному на фиг. 9 и 10, слоя порошкового материала, полученного с помощью системы, показанной на фиг. 9 и 10;

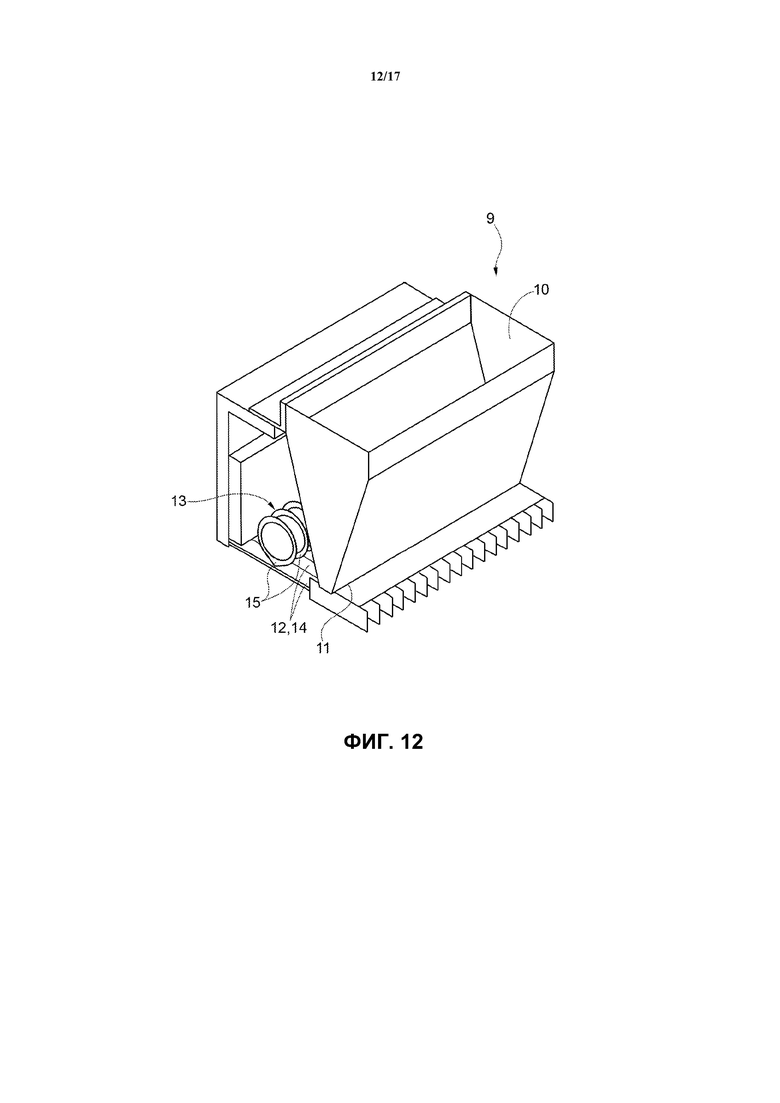

На фиг. 12 представлено схематическое и перспективное изображение, иллюстрирующее загрузочное устройство системы, показанной на фиг. 2, 3, 4, 6, 7, 9 и 10;

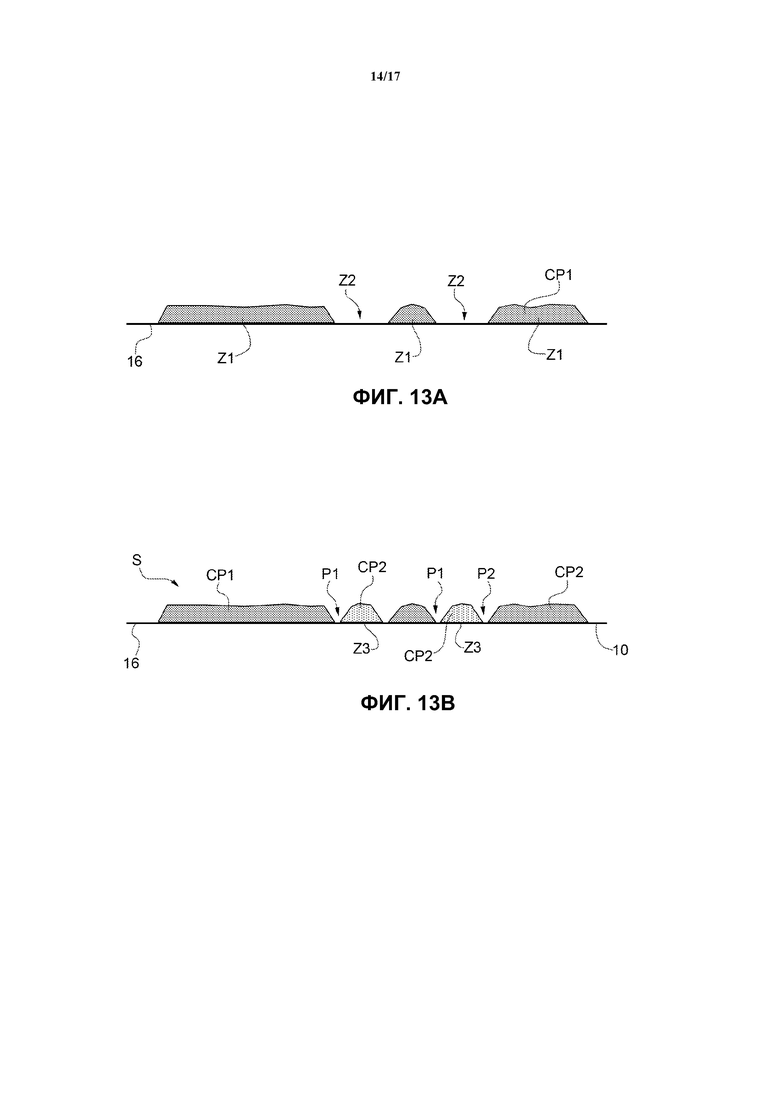

На фиг. 13В схематически показан вид сбоку по сечению А-А, показанному на фиг. 13, слоя порошкового материала, полученного с помощью системы для изготовления керамического изделия, показанной на фиг. 13;

На фиг. 13А схематически показана одна из стадий процесса изготовления слоя порошкового материала, показанного на фиг. 13, согласно одному из вариантов осуществления настоящего изобретения;

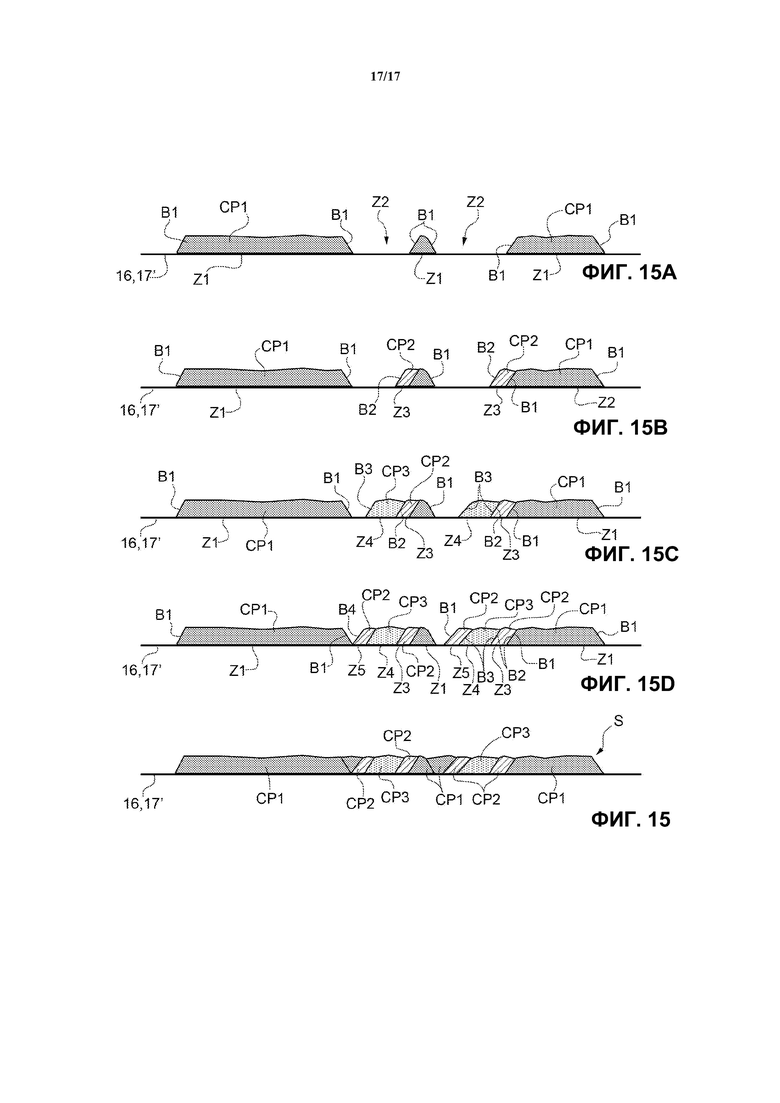

На фиг. 15 схематически представлен вид сбоку по сечению А-А, показанному на фиг. 14 или 14А, слоя порошкового материала, полученного с помощью системы для изготовления керамического изделия, показанной на фиг. 14 или 14А; и

На фиг. 15А, 15В, 15С и 15D схематически показаны четыре последовательных стадий процесса изготовления слоя порошкового материала, показанного на фиг. 15, согласно одному из вариантов осуществления настоящего изобретения.

Подробное раскрытие настоящего изобретения

На прилагаемых фигурах позицией 1 обозначена система для изготовления керамических изделий Т. В частности, керамические изделия Т представляют собой керамические плиты или плитки. Конкретнее говоря, настоящее изобретение находит предпочтительное, но не исключительное применение в области изготовления керамических плит и плиток с внутренними прожилками или прослойками по всей своей толщине, на которые в последующем описании будет дана прямая ссылка без ущерба для обобщенности.

Система 1 для изготовления керамических изделий Т содержит: уплотняющее устройство 2 (схематически показано на фиг. 1), которое располагается на участке 3 уплотнения и выполнено с возможностью уплотнения, предпочтительно по существу в непрерывном режиме, порошкового материала CP, содержащего керамический порошок (в частности, порошковый материал представляет собой керамический порошок, например, содержащий глины, различные виды песка и/или полевые шпаты), с целью получения слоя уплотненного порошка KР; и конвейер 5 в сборе, который выполнен с возможностью транспортировки (предпочтительно, но не обязательно, по существу в непрерывном режиме) порошкового материала CP по заданному пути Р (схематически обозначен штрихпунктирной линией на фиг. 1) с участка 6 загрузки на участок 3 уплотнения и для транспортировки слоя уплотненного порошка КР с участка 3 уплотнения на выпускной участок 7 по заданному пути Р.

Согласно некоторым предпочтительным вариантам осуществления настоящего изобретения, не носящим ограничительного характера (таким как вариант осуществления, показанный на фиг. 1), уплотняющее устройство 2 (непрерывного действия в предпочтительном, но не носящем ограничительного характера варианте) содержит первую уплотняющую ленту 2', которая своей нижней поверхностью контактирует с конвейером 5 в сборе на участке 3 уплотнения, и вторую уплотняющую ленту 2'', которая располагается над конвейером 5 в сборе на участке 3 уплотнения и взаимодействует с первой уплотняющей лентой 2' с целью уплотнения слоя S порошкового материала CP по существу в непрерывном режиме, оказывая давление на конвейер 5 в сборе в поперечном (в частности, перпендикулярном) направлении для получения слоя уплотненного порошка KР.

Система 1 для изготовления керамических изделий Т дополнительно содержит: загрузочное устройство 8 в сборе, которое выполнено с возможностью подачи (по существу в непрерывном режиме в предпочтительном, но не носящем ограничительного характера варианте) порошкового материала CP на конвейер 5 в сборе (в частности, выше конвейера 5 в сборе) на участке 6 загрузки с целью создания слоя S порошкового материала СР. В частности, конвейер 5 в сборе располагается и сконфигурирован таким образом, что он поддерживает снизу слой S порошкового материала CP и слой уплотненного порошка KР вдоль заданного пути Р.

Причем обеспечивается преимущество, состоящее в том, что конвейер 5 в сборе выполнен с возможностью перемещения указанного слоя S порошкового материала CP с участка 6 загрузки по направлению А движения (по существу в непрерывном режиме в предпочтительном, но не носящем ограничительного характера варианте).

При этом обеспечивается преимущество, состоящее в том, что загрузочное устройство 8 в сборе содержит множество цифровых загрузочных устройств 9. В частности, в вариантах осуществления настоящего изобретения, не носящих ограничительного характера, которые показаны на фиг. 2, 3, 4, 6, 7, 9, 10 и 13, загрузочное устройство 8 в сборе содержит шесть цифровых загрузочных устройств 9, предназначенных для подачи на конвейер 5 в сборе порошкового материала разных типов, в частности, порошкового материала трех типов, обозначенных на фиг. 5, 8 и 11 как СР1, СР2 и СР3, или порошкового материала двух типов, обозначенных на фиг. 13 как СР1 и СР2.

В одном из предпочтительных, но не носящих ограничительного характера вариантах разные типы СР1, СР2 и СР3 порошкового материала характеризуются тремя разными цветами. В альтернативном варианте или дополнительно разные типы СР1, СР2 и СР3 порошкового материала обладают разными физическими характеристиками.

Таким образом, на слое S порошкового материала CP можно создать заданный узор с хроматическими эффектами в толще керамических изделий Т.

Такими хроматическими эффектами могут служить, например, прожилки или прослойки, видимые по краям керамических изделий Т. Следует понимать, что один или несколько порошковых материалов разных типов из числа СР1, СР2 и СР3 могут совпадать друг с другом (т.е. быть по существу одинаковыми).

Согласно некоторым предпочтительным, но не носящим ограничительного характера вариантам осуществления настоящего изобретения, таким как варианты осуществления, проиллюстрированные на фиг. 13, 13А и 13В, загрузочное устройство 8 в сборе (в частности, множество цифровых загрузочных устройств 9) содержит, по меньшей мере, первое цифровое загрузочное устройство 9', выполненное с возможностью подачи порошкового материала первого типа СР1 на конвейер 5 в сборе в первую заданную область Z1 участка 6 загрузки таким образом, что, по меньшей мере, вторая заданная область Z2 участка 6 загрузки остается без порошкового материала первого типа СР1 (см., например, фиг. 13А и 15А); и второе цифровое загрузочное устройство 9'', выполненное с возможностью подачи порошкового материала второго типа СР2, отличающегося от порошкового материала первого типа СР1, на конвейер 5 в сборе, по меньшей мере, в третью заданную область Z3 участка 6 загрузки, которая входит во вторую заданную область Z2 (в частности, по меньшей мере, частично совпадает с ней) (см., например, фиг. 13 и 15В), для формирования слоя S порошкового материала CP, который воспроизводит заданный узор (см., например, прилагаемые фигуры).

В частности, в варианте осуществления настоящего изобретения, который не носит ограничительного характера и показан на фиг. 13, загрузочное устройство 8 (в частности, множество цифровых загрузочных устройств 9) содержит шесть цифровых загрузочных устройств 9, а именно: первый блок первых цифровых загрузочных устройств 9', подходящий для подачи порошкового материала первого типа СР1 на конвейер 5 в сборе, в частности, в первую заданную область Z1, указанную выше, участка 6 загрузки (см. фиг. 13А); и второй блок вторых цифровых загрузочных устройств 9", подходящий для подачи порошкового материала второго типа СР2 на конвейер 5 в сборе, в частности, в третью заданную область Z3, указанную выше, участка 6 загрузки (см. фиг. 13В). При этом в варианте осуществления системы 1, который не носит ограничительного характера и показан на фиг. 14 и 14А, загрузочное устройство 8 в сборе (в частности, множество цифровых загрузочных устройств 9) содержит десять цифровых загрузочных устройств 9, а именно: первую пару первых цифровых загрузочных устройств 9', подходящую для подачи порошкового материала первого тип СР1 на конвейер 5 в сборе в первую заданную область Z1 участка 6 загрузки (см. фиг. 15А); вторую пару вторых цифровых загрузочных устройств 9'', подходящую для подачи порошкового материала второго типа СР2 на конвейер 5 в сборе в третью заданную область Z3, указанную выше, участка 6 загрузки (см. фиг. 15В); третью пару третьих цифровых загрузочных устройств 9''', подходящую для подачи порошкового материала третьего тип СР3 на конвейер 5 в сборе в четвертую заданную область Z4 участка 6 загрузки (см. фиг. 15С), причем четвертая заданная область Z4 входит во вторую заданную область Z2 (по меньшей мере, частично совпадает с ней) и отличается от третьей заданной области Z3; четвертую пару четвертых цифровых загрузочных устройств 9IV, подходящую для подачи порошкового материала CP дополнительного типа, который в этом примере, не носящем ограничительного характера, аналогичен порошковому материалу второго типа СР2, на конвейер 5 в сборе в пятую заданную область Z5 участка 6 загрузки (см. фиг. 15D), причем пятая заданная область Z5 входит во вторую заданную область Z2 (по меньшей мере, частично совпадает с ней) и отличается от третьей заданной области Z3; и пятую пару пятых цифровых загрузочных устройств 9V, подходящую для подачи порошкового материала CP дополнительного типа, который в этом примере, не носящем ограничительного характера, аналогичен порошковому материалу первого типа СР1, на конвейер 5 в сборе в оставшуюся часть второй заданной области Z2, т.е. в области, оставшиеся без порошкового материала в результате действия остальных цифровых загрузочных устройств 9 (см. фиг. 15).

В одном предпочтительном, но не носящем ограничительного характера варианте первая заданная область Z1 имеет протяженность, превышающую протяженность второй заданной области Z2 и, соответственно, третьей заданной области Z3 и любых других заданных областей Z4 и Z5. В частности (в предпочтительном, но не носящем ограничительного характера варианте) первая заданная область Z1 задает (формирует), по меньшей мере, половину протяженности слоя S порошкового материала CP, который образуется на конвейере 5 в сборе на участке 6 загрузки; а в одном предпочтительном, но не носящем ограничительного характера варианте третья заданная область Z3 и/или любые другие заданные области Z4 и Z5 задают прожилки/прослойки, которые проходят в различных направлениях в пределах слоя S порошкового материала СР.

Согласно некоторым предпочтительным, но не носящим ограничительного характера вариантам осуществления настоящего изобретения (таким как варианты осуществления, показанные, в частности, на фиг. 12) каждое загрузочное устройство 9, 9' и 9'' содержит, по меньшей мере, один соответствующий контейнер 10, который выполнен с возможностью хранения порошкового материала CP соответствующего типа (например, в примере, приведенном на прилагаемых фигурах, это может быть тип СР1, или СР2, или СР3), и который характеризуется наличием соответствующего выпускного отверстия 11, которое в продольном направлении проходит поперечно (в частности, перпендикулярно) направлению А движения; множество распределительных элементов 12, которые располагаются последовательно вдоль выпускного отверстия 11; и множество приводов 13, каждый из которых выполнен с возможностью перемещения соответствующего распределительного элемента 12 между первым положением и вторым положением, в котором порошковый материал CP соответствующего типа может проходить (в частности, выходить наружу) через сечение выпускного отверстия 11, где располагается соответствующий распределительный элемент 12.

Конкретнее говоря, в одном предпочтительном варианте, который при этом не носит ограничительного характера, во втором положении задается отверстие (в частности, распределительным элементом 12 и конвейером 5 в сборе), через которое может проходить (в частности, выходить наружу) порошковый материал CP соответствующего типа. В альтернативном варианте или дополнительно (что носит предпочтительный, но не ограничительный характер) в первом положении также задается дополнительное отверстие (в частности, распределительным элементом 12 и конвейером 5 в сборе).

При этом обеспечивается преимущество, состоящее в том, что это дополнительное отверстие имеет меньшую протяженность в сравнении с указанным выше отверстием, которое задается во втором положении.

Согласно некоторым предпочтительным, но не носящим ограничительного характера вариантам осуществления настоящего изобретения каждый из распределительных элементов 12 содержит полотно 14 (в частности, образован этим полотном), которое (по меньшей мере, в указанном первом положении, что является преимуществом) располагается таким образом, что обеспечивается возможность накапливания на нем соответствующего порошкового материала CP; и в одном предпочтительном, но не носящем ограничительного характера варианте каждый из приводов 13 содержит, по меньшей мере, один вибрационный элемент 15 (предпочтительно множество вибрационных элементов 15), который может быть приведен в состояние вибрации, инициируя вибрирование соответствующего распределительного элемента 12, в частности, полотна 14, по меньшей мере, между первым положением и указанным вторым положением с тем, чтобы обеспечить принудительный выход наружу порошкового материала CP (в частности, определенного количества скопившегося порошкового материала CP соответствующего типа), скопившегося на самом полотне 14.

В одном предпочтительном, но не носящем ограничительного характера варианте, по меньшей мере, в первом положении полотно 14 наклонено относительно горизонтали под углом, приблизительно равным углу накапливания порошкового материала CP определенного типа (например, в примере, приведенном на прилагаемых фигурах, это может быть тип СР1, или СР2, или СР3), для хранения которого подходит соответствующий контейнер 10. Также, в частности, в одном предпочтительном, но не носящем ограничительного характера варианте каждый из приводов 13 содержит пьезоэлектрический материал.

Кроме того, согласно некоторым предпочтительным, но не носящим ограничительного характера вариантам осуществления настоящего изобретения выпускное отверстие 11 содержит множество (разных) пропускных участков, располагающихся последовательно в продольном направлении вдоль самого выпускного отверстия 11.

Согласно некоторым предпочтительным, но не носящим ограничительного характера вариантам осуществления настоящего изобретения (таким как варианты осуществления, показанные на прилагаемых фигурах) загрузочное устройство 8 в сборе аналогично устройству, описанному в патентной заявке № WO2009118611 (этого же заявителя) и/или в патенте IT1314623.

При этом в предпочтительном варианте, но не обязательно, система 1 для изготовления керамических изделий Т (в частности, загрузочное устройство 8 в сборе) содержит автоматизированный блок CU управления, выполненный с возможностью приведения в действие приводов 13 различных цифровых загрузочных устройств 9, 9', 9'', 9''', 9IV и 9V с целью регулирования (селективного) подачи порошкового материала СР. При этом обеспечивается преимущество, состоящее в том, что это позволяет управлять загрузочным устройством 8 в сборе (в частности, каждым цифровым загрузочным устройством 9) для подачи порошкового материала, по меньшей мере, первого типа СР1 в первую область конвейера 5 в сборе на участке 6 загрузки и порошкового материала, по меньшей мере, второго типа СР2, отличающегося от порошкового материала первого типа СР1, во вторую область конвейера 5 в сборе на указанном участке 6 загрузки, которая, по меньшей мере, частично отличается от первой области, с целью получения слоя S порошкового материала CP с заданным узором (как это описано выше и показано на фиг. 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 13, 14 и 14А, где для получения узора в слое S порошкового материала CP в соответствующие области подается порошковый материал трех разных типов СР1, СР2 и СР3). Кроме того, возможность селективного срабатывания каждого из приводов 13 различных цифровых загрузочных устройств 9 позволяет, например, за счет изменения последовательности, интенсивности и частоты вибрации различных вибрационных элементов 15 обеспечивать регулируемую подачу порошкового материала СР.

Конкретнее говоря, согласно некоторым предпочтительным, но не носящим ограничительного характера вариантам осуществления настоящего изобретения (таким как вариант осуществления, проиллюстрированный на фиг. 14, 14А, 15 и 15A-15D) автоматизированный блок CU управления выполнен с возможностью управления загрузочным устройством 8 в сборе (в частности, по меньшей мере, вторым цифровым загрузочным устройством 9'' для подачи порошкового материала второго типа СР2 таким образом, чтобы третья заданная область Z3 примыкала вплотную к первой заданной области Z1, по меньшей мере, вдоль одного бокового края В1 первой заданной области Z1. При этом обеспечивается преимущество, состоящее в том, что указанный боковой край В1 проходит параллельно направлению А движения, а третья заданная область Z3 проходит параллельно боковому краю В1 в направлении В, поперечном направлению А движения. Иначе говоря, после подачи на конвейер 5 в сборе порошкового материала первого типа СР1, принимающего (в направлении В) трапециевидную форму с наклонным боковым краем В1 (в частности, под переменным углом в зависимости от угла внутреннего трения порошкового материала типа СР1) и задающего указанную первую заданную область Z1, вплотную, по меньшей мере, к одному из указанных боковых краев В1 первой заданной области Z1 (как, например, на прилагаемой фигуре с двумя краями В1 первой заданной области Z1) подается порошковый материал второго типа СР2, который следует направленности, т.е. углу наклона бокового края В1, на который он опирается.

Это же применимо, что является преимуществом, к порошковым материалам других типов СР2 и СР3, которые подаются вплотную к дополнительным краям В2, В3 и В4 дополнительных заданных областей Z3, Z4 и Z5 (см. фиг. 5A-5D). При этом обеспечивается преимущество, состоящее в том, что это позволяет создавать прожилки/прослойки в слое S порошкового материала CP (и, соответственно, в конечном керамическом изделии Т), внешний вид которого более точно воспроизводит обычную слоистость природного камня или дерева.

Согласно альтернативным предпочтительным, но не носящим ограничительного характера вариантам осуществления настоящего изобретения (таким как варианты осуществления, проиллюстрированные на фиг. 2, 3 и 3А) автоматизированный блок CU управления выполнен с возможностью управления загрузочным устройством 8 в сборе (в частности, по меньшей мере, вторым цифровым загрузочным устройством 9'' для подачи порошкового материала второго типа СР2) таким образом, чтобы третья заданная область Z3 примыкала к первой заданной области Z1 и имела такую конфигурацию, чтобы, по меньшей мере, часть Р1 второй заданной области Z2 оставалась (также) без порошкового материала второго типа СР2 (см. фиг. 3). В частности, в одном из предпочтительных, но не носящем ограничительного характера варианте эта часть Р1 второй заданной области Z2 находится между первой областью Z1 и третьей областью Z3 (или, при наличии других областей, между первой заданной областью Z1 и ближайшей примыкающей к ней областью).

Согласно некоторым предпочтительным, но не исключительным вариантам осуществления настоящего изобретения, таким как варианты, показанные на фиг. 1, 2, 3, 6, 9, 13 и 14, конвейер 5 в сборе, в свою очередь, содержит: верхнее транспортировочное устройство 16, например, конвейерную ленту 16 (как это показано на фиг. 1, 2, 3, 6, 9, 13 и 14), проходящую вдоль отрезка РА заданного пути Р, в частности, от участка 6 загрузки до участка 10 выгрузки; нижнее транспортировочное устройство 17, которое располагается на более низкой высоте в сравнении с верхним транспортировочным устройством 16 и проходит вдоль второго отрезка РВ заданного пути Р, следующим за отрезком РА (см., в частности, фиг. 1), в частности, от участка 10 выгрузки, по меньшей мере, до участка 3 уплотнения; и разгрузочное устройство 18 в сборе, располагающееся на участке 10 выгрузки непосредственно за верхним транспортировочным устройством 16 и непосредственно перед нижним транспортировочным устройством 17 вдоль заданного пути Р и содержащее по существу вертикальный разгрузочный канал 20, который выполнен с возможностью приема слоя S порошкового материала CP с верхнего транспортировочного устройства 16 и его сброса на нижнее транспортировочное устройство 17.

Если говорить еще более конкретно, то согласно некоторым предпочтительным, но не носящим ограничительного характера вариантам осуществления настоящего изобретения (таким как варианты осуществления, проиллюстрированные на фиг. 13 и 14) в этом случае разгрузочное устройство 18 в сборе (в частности, разгрузочный канал 20) располагается и выполнено с возможностью инициирования процесса занятия порошковым материалом первого типа СР1 и/или указанным порошковым материалом второго типа СР2, по меньшей мере, одной указанной части Р1 второй заданной области Z2 для получения в качестве выходного продукта разгрузочного устройства 18 в сборе слоя S порошкового материала CP, который является по существу непрерывным и характеризуется заданной высотой, воспроизводя при этом заданный узор (см., например, фиг. 13).

Это обеспечивает возможность получения, что является преимуществом, прожилок/прослоек в слое S порошкового материала CP (и, следовательно, в конечных керамических изделиях Т), на внешний вид которого не влияет классическая трапециевидная форма, которую принимает порошковый материал CP (в направлении В) после его осаждения. По сути, неожиданно было обнаружено, что после прохождения через разгрузочный канал 20 порошковые материалы первого типа СР1 и второго типа СР2, которые сформировали, соответственно, первую и третью заданные области Z1 и Z3, перераспределяются (самотеком), занимая указанную часть Р1, которая была оставлена без порошкового материала, за счет спрямления краев В1 и В2 указанных заданных областей Z1 и Z3 (как это схематически показано на фиг. 13, где представлено схематическое и увеличенное изображение слоя S керамического порошка CP в разгрузочном канале 20 после перераспределения порошковый материал первого типа СР1 и порошкового материала второго типа СР2), что обеспечивает существенное преимущество, состоящее в улучшении внешнего вида конечных керамических изделий Т.

Согласно некоторым вариантам осуществления настоящего изобретения, обеспечивающим преимущества, но не носящим ограничительного характера, таким как вариант осуществления, показанный на фиг. 1-3, 6, 9, 13 и 14, разгрузочный канал 20 содержит по существу вертикальную стенку (в частности, задается ею), проходящую перпендикулярно направлению А движения под верхним транспортировочным устройством 16 и над нижним транспортировочным устройством 17, и конвейерную ленту 21', проходящую параллельно по существу вертикальной стенке 21 и обращенную лицевой стороной к ней, и располагающуюся на заданном расстоянии от указанной стенки 21. В частности, указанное разгрузочное устройство 18 в сборе выполнено с возможностью выравнивания (дополнительно, если это необходимо) слоя S порошкового материала CP перед его выгрузкой на нижнее транспортировочное устройство 17. Если говорить еще более конкретно, то заданное расстояние, на которое разнесены стенка 21 и конвейерная лента 21', и расстояние между нижним краем указанной конвейерной ленты 21' и нижним транспортировочным устройством 17 соотносятся с толщиной слоя S порошкового материала CP (в частности, задают его), который выгружается на нижнее транспортировочное устройство 17.

Согласно другим, не проиллюстрированным вариантам осуществления настоящего изобретения, обеспечивающим преимущества, но не носящим ограничительного характера, разгрузочный канал 20 содержит две по существу вертикальные стенки (в частности, задается ими) (такие как стенка 21, описанная выше), обращенные друг к другу и отстоящие друг от друга на заданное расстояние. Иначе говоря, в этом случае разгрузочный канал 20 вместо конвейерной ленты 21' содержит дополнительную стенку (в частности, задается ею), которая также (как и конвейерная лента 21') проходит параллельно по существу вертикальной стенке 21 и обращена в ее сторону, и отстоит на заданное расстояние от указанной стенки 21.

Следует понимать, что согласно некоторым другим вариантам осуществления настоящего изобретения, обеспечивающим преимущества, но не носящим ограничительного характера, вместо по существу вертикальной стенки 21 разгрузочный канал 20 содержит дополнительную конвейерную ленту (в частности, задается ею), которая проходит перпендикулярно направлению А движения под верхним транспортировочным устройством 16 и над нижним транспортировочным устройством 17 и обращена лицевой стороной к конвейерной ленте 21', располагаясь на заданном расстоянии от указанной конвейерной ленты 21'. Согласно некоторым другим вариантам осуществления настоящего изобретения, обеспечивающим преимущества, но не носящим ограничительного характера, по существу вертикальная стенка 21 (или дополнительная конвейерная лента) наклонена под углом, варьирующимся от около 0° до около 30° относительно вертикали, для уменьшения трения, воздействующего на порошковый материал CP во время его прохождения через разгрузочный канал 20, с целью снижения риска размытия и/или деформации узора, создаваемого на слое S порошкового материала СР.

В этом случае (т.е. когда конвейер 5 в сборе снабжен верхним транспортировочным устройством 16 и нижним транспортировочным устройством 17, как в вариантах осуществления настоящего изобретения, показанных на фиг. 2, 3, 6, 9, 13 и 14) в предпочтительном, но не носящем ограничительного характера варианте участок 6 загрузки проходит вдоль отрезка РА заданного пути Р, тогда как участок 3 уплотнения проходит вдоль второго отрезка РВ указанного заданного пути Р.

Согласно другим вариантам осуществления настоящего изобретения, не носящим ограничительного характера (таким как варианты осуществления, проиллюстрированные на фиг. 4, 7, 10 и 14), конвейер 5 в сборе содержит одно единственное транспортировочное устройство 17', например, включающее в себя конвейерную ленту, которая проходит вдоль заданного пути Р в одном направлении А движения (в частности, в каком-либо одном направлении движения) от участка 6 загрузки до выпускного участка 7.

В одном предпочтительном, но не носящем ограничительного характера варианте система 1 для изготовления керамических изделий Т дополнительно содержит измерительное устройство 22, которое располагается за уплотняющим устройством 2 вдоль заданного пути Р и выполнено с возможностью детектирования высоты (а именно толщины или уровня) порошкового материала CP на конвейере 5 в сборе. Конкретнее говоря, измерительное устройство 22 выполнено с возможностью детектирования высоты слоя S порошкового материала CP после его формирования на конвейере 5 в сборе (в частности, на верхнем транспортировочном устройстве 16, когда конвейер 5 в сборе снабжен верхним транспортировочным устройством 16 и нижним транспортировочным устройством 17, как в вариантах осуществления настоящего изобретения, проиллюстрированных, например, на фиг. 2, 3, 6 и 9; или на одном единственном транспортировочном устройстве 17', если конвейер 5 в сборе состоит из одного единственного транспортировочного устройства 17', как в вариантах осуществления настоящего изобретения, проиллюстрированных на фиг. 4, 7, 10 и 14А).

Если говорить еще более конкретно, то согласно некоторым вариантам осуществления настоящего изобретения, обеспечивающим преимущества, но не носящим ограничительного характера (таким как варианты осуществления, показанные на фиг. 4, 7, 10 и 14А), измерительное устройство 22 содержит профилометр 23 (в частности, представляет собой профилометр 23), располагающийся на конвейере 5 в сборе и предназначенный для детектирования высоты (а именно толщины) слоя S порошкового материала СР.

В одном предпочтительном, но не носящем ограничительного характера варианте (как это схематически показано на фиг. 4, 7, 10 и 14А), профилометр 23 представляет собой прибор известного типа и содержит излучающее устройство для испускания лазерного луча на слой S порошкового материала CP и устройство визуализации, например, камеру, выполненную с возможностью визуального изучения отраженного излучения лазерного луча, испускаемого на слой S порошкового материала CP, и оценки на основании полученной информации толщины слоя S порошкового материала СР.

В альтернативном варианте или дополнительно, в частности, в вариантах осуществления настоящего изобретения, обеспечивающих преимущества, но не носящих ограничительного характера, в которых конвейер 5 в сборе снабжен верхним транспортировочным устройством 16 и нижним транспортировочным устройством 17 (таких как варианты осуществления, показанные на фиг. 1, 2, 3, 6, 9, 13 и 14), измерительное устройство 22 содержит множество датчиков 24 (в частности, состоит из этих датчиков), каждый из которых выполнен с возможностью детектирования высоты (в частности, уровня) слоя S порошкового материала CP внутри разгрузочного устройства 18 в сборе. Если говорить еще более конкретно, то в предпочтительном, но не носящем ограничительного характера варианте в этом случае каждый из датчиков 24 (схематически обозначены кружками на фиг. 2, 3, 6 и 9) прикреплен к стенке 21 и выполнен с возможностью детектирования уровня порошкового материала CP по мере его выгрузки через разгрузочный канал 20.

В предпочтительном, но не носящем ограничительного характера варианте согласно некоторым вариантам осуществления настоящего изобретения (таким как варианты осуществления, проиллюстрированные на фиг. 1, 2, 3, 6, 9, 13 и 14) измерительное устройство 22 содержит множество емкостных аналоговых датчиков 24 (в частности, состоит из них), каждый из которых выполнен с возможностью детектирования высоты (в частности, уровня) слоя S порошкового материала CP внутри разгрузочного устройства 18 в сборе.

Согласно некоторым вариантам осуществления настоящего изобретения, обеспечивающим преимущества, но не носящим ограничительного характера (таким как варианты осуществления, показанные на фиг. 1, 2, 3, 4, 6, 7, 9, 10, 13, 14 и 14А) система 1 для изготовления керамических изделий Т дополнительно содержит блок 25 коррекции высоты, который располагается на участке 26 коррекции перед измерительным устройством 22 и уплотняющим устройством 2 (в частности, перед указанным участком 3 уплотнения) вдоль указанного заданного пути Р, и который может приводиться в действие для изменения высоты слоя S порошкового материала CP в поперечном направлении относительно направления А движения в зависимости от данных, детектированных измерительным устройством 22, с тем, чтобы сделать высоту слоя S порошкового материала CP более постоянной в поперечном направлении относительно указанного направления А движения.

При этом обеспечивается преимущество, состоящее в том, что цель использования блока 25 коррекции высоты заключается в том, чтобы обеспечить максимально одинаковую высоту (а именно толщину или уровень) слоя S порошкового материала CP, в частности, в направлении В перед участком 3 уплотнения, т.е. сделать ее постоянной, насколько это возможно. Кроме того, когда конвейер 5 в сборе снабжен верхним транспортировочным устройством 16 и нижним транспортировочным устройством 17, такими как транспортировочные устройства, показанные на фиг. 1, 2, 3, 6, 9, 14 и 15, что носит предпочтительный, но не ограничительный характер, блок 22 коррекции выполнен с возможностью обеспечения по существу горизонтального уровня указанного слоя S порошкового материала CP, поступающего внутрь разгрузочного устройства 18 в сборе (в частности, разгрузочного канала 20). Это позволяет свести к минимуму выравнивающие действия, выполняемые разгрузочным устройством 18 в сборе, и как следствие свести к минимуму возможные деформации узора, создаваемого на слое S порошкового материала CP загрузочным устройством 8 в сборе, в результате выравнивающих действий, выполняемых разгрузочным устройством 18 в сборе. Именно поэтому в данном случае (т.е. когда конвейер 5 в сборе снабжен верхним транспортировочным устройством 16 и нижним транспортировочным устройством 17, как в вариантах осуществления настоящего изобретения, проиллюстрированных на фиг. 2, 3, 6 и 9) обеспечивается преимущество, состоящее в том, что участок 26 коррекции проходит вдоль первого отрезка РА заданного пути Р.

В предпочтительном, но не носящем ограничительного характера варианте блок 25 коррекции высоты содержит управляющее устройство, которое соединено с измерительным устройством 22 и выполнено с возможностью регулирования высоты блока 25 коррекции в зависимости от данных, детектированных измерительным устройством 22, что более подробно будет описано ниже.

В предпочтительном, но не носящем ограничительного характера варианте управляющее устройство блока 25 коррекции выполнено с возможностью управления блоком 25 коррекции путем оказания переменных (дифференцированных) действий по коррекции высоты в направлении В, поперечном направлению А движения.

Согласно некоторым вариантам осуществления настоящего изобретения, обеспечивающим преимущества, но не носящим ограничительного характера (таким как описанные варианты осуществления), управляющее устройство совпадает с автоматизированным блоком CU управления, описанным выше.

Согласно некоторым вариантам осуществления настоящего изобретения, обеспечивающим преимущества, но не носящим ограничительного характера (таким как варианты осуществления, показанные на фиг. 2-5), блок 25 коррекции высоты содержит выравнивающее устройство 27 (в частности, состоит из этого устройства), которое располагается над конвейером 5 в сборе на участке 26 коррекции, проходит в направлении В, поперечном (в частности, перпендикулярном) указанному направлению А движения и выполнено с возможностью подачи (по существу в непрерывном режиме) определенного количества порошкового материала CP дополнительного типа (который может быть иным или таким же, что и порошковый материал типов СР1, СР2 и СР3, подаваемый загрузочным устройством 8 в сборе) на слой S порошкового материала CP, формируемый загрузочным устройством 8 в сборе. Конкретнее говоря, выравнивающее устройство 27 выполнено с возможностью варьирования количества порошкового материала CP дополнительного типа, подаваемого на слой S порошкового материала CP в направлении В, в зависимости от данных, детектируемых измерительным устройством 22, чтобы высота (а именно толщина) слоя S порошкового материала CP в направлении В была максимально одинаковой (т.е. в максимальной степени постоянной) (см., в частности, фиг. 5).

В частности, управляющее устройство блока 25 коррекции выполнено с возможностью управления выравнивающим устройством 27 (в частности, различными исполнительными устройствами 31, описанными ниже) для увеличения высоты (а именно толщины или уровня) слоя S керамического порошка CP в областях, где измерительное устройство 22 детектирует высоту, которая ниже (требуемой) контрольной высоты или в любом случае ниже высоты других областей.

Как, в частности, показано на фиг. 4А-4В, в одном предпочтительном, но не носящем ограничительного характера варианте выравнивающее устройство 27, в свою очередь, содержит: загрузочный канал 28, выполненный с возможностью хранения порошкового материала CP дополнительного типа; по меньшей мере, одну перегородку 29, проходящую в направлении В с открытой стороны загрузочного канала 28 и располагающуюся над конвейером 5 в сборе, задавая границы, по меньшей мере, одного проходного канала 30 между самой перегородкой 29 и конвейером 5 в сборе; и исполнительное устройство 31, выполненное с возможностью изменения высоты указанного проходного канала 30 (а именно расстояния между перегородкой 29 и конвейером 5 в сборе) с тем, чтобы обеспечить возможность выхода наружу порошкового материала CP дополнительного типа или предотвращения такого выхода и/или изменения его количества. Конкретнее говоря, в предпочтительном, но не носящем ограничительного характера варианте перегородка 29 содержит, по меньшей мере, одну деформируемую часть 29', например, выполненную из упруго деформируемого материала (обычно эластомера, такого как каучук), а исполнительное устройство 31 располагается и сконфигурировано таким образом, чтобы обеспечивать возможность деформации указанной деформируемой части 29' перегородки 29 с целью изменения высоты проходного канала 30. Исполнительное устройство 31 может, например, содержать (представлять собой) гидравлический привод с электронным управлением и/или бесщеточный (в частности, шаговый) электродвигатель.

Кроме того, согласно некоторым вариантам осуществления настоящего изобретения, которые обеспечивают преимущества, но не являются единственно возможными (таким как вариант осуществления, схематически показанный на фиг. 4В), выравнивающее устройство 27 содержит множество исполнительных устройств 31, которые выстроены в одну линию в направлении В, и которые могут приводиться в действие (выполнены с возможностью срабатывания) независимо друг от друга с целью изменения высоты проходного канала 30 взаимно дифференцированным образом в направлении В.

Согласно другим, не проиллюстрированным вариантам осуществления настоящего изобретения исполнительные устройства 31 располагаются на противоположной стороне конвейера 5 в сборе (в частности, верхнего транспортировочного устройства 16, когда конвейер 5 в сборе снабжен верхним транспортировочным устройством 16 и нижним транспортировочным устройством 17, как в вариантах осуществления настоящего изобретения, показанных на фиг. 2, 3, 6 и 9; или одного единственного транспортировочного устройства 17', когда конвейер 5 в сборе состоит из одного единственного транспортировочного устройства 17', как в вариантах осуществления настоящего изобретения, показанных на фиг. 4, 7 и 10) относительно перегородки 29, на участке 26 коррекции, и выполнены с возможностью деформирования конвейера 5 в сборе (в частности, как было указано выше, верхнего транспортировочного устройства 16 или одного единственного транспортировочного устройства 17') с целью изменения (увеличения или уменьшения) высоты проходного канала 30 взаимно дифференцированным образом в направлении В.

Кроме того, в некоторых случаях (как, например, в случае, который проиллюстрирован на фиг. 4А) в предпочтительном, но не носящем ограничительного характера варианте выравнивающее устройство 27 содержит одну или несколько задних стенок 38, которые (вместе с перегородкой 29) задают границы (по меньшей мере, отрезка) загрузочного канала 30.

Согласно частным вариантам осуществления настоящего изобретения (таким как варианты осуществления, проиллюстрированные на фиг. 4А и 4В) выравнивающее устройство 27 содержит (представляет собой) устройство, описанное в заявке на патент с номером публикации ЕР2050549А2 (оттого же заявителя, что и данная заявка на патент).

В этом случае, согласно некоторым вариантам осуществления настоящего изобретения, обеспечивающим преимущества, но не носящим ограничительного характера (таким как вариант осуществления, проиллюстрированный на фиг. 3), предусмотрено, что если конвейер 5 в сборе снабжен верхним транспортировочным устройством 16 и нижним транспортировочным устройством 17, то верхнее транспортировочное устройство 16 выполнено с возможностью переноса слоя S порошкового материала CP вдоль первого отрезка РА в направлении А движения (когда предусмотрено первое направление движения), тогда как нижнее транспортировочное устройство 17 выполнено с возможностью переноса слоя S порошкового материала CP вдоль второго отрезка РВ в направлении С, противоположном (когда предусмотрено второе направление, противоположное первому направлению) направлению А движения. Такой альтернативный вариант обеспечивает особое преимущество, состоящее в том, что когда блок 25 коррекции образован выравнивающим устройством 27, таким как аналогичное устройство, описанное выше, то в этом случае, по сути, такая конфигурация конвейера 5 в сборе гарантирует, что одна из сторон слоя S порошкового материала CP, на которую - на участке 25 коррекции - был, по меньшей мере, частично распределен порошковый материал CP дополнительного типа (согласно описанию, представленному выше), закрывая узор слоя S порошкового материала CP, который должен быть перевернут перед обжигом, переворачивается вниз на нижнее транспортировочное устройство 17 (т.е. входит в контакт с нижним транспортировочным устройством 17 и, следовательно, становится невидимой), тогда как другая сторона, которая контактировала с верхним транспортировочным устройством 16 на участке 26 коррекции, переворачивается вверх (и, следовательно, становится видимой). Это позволяет улучшить внешний вид конечных керамических изделий Т без необходимости обеспечения наличия переворачивающего устройства для переворачивания слоя уплотненного порошка KР перед обжигом.

Согласно альтернативным вариантам осуществления настоящего изобретения, таким как варианты осуществления, проиллюстрированные на фиг. 9, 10, 14 и 14А, блок 25 коррекции высоты выполнен с возможностью подачи порошкового материала CP дополнительного типа (который может быть иным или таким же, что и порошковый материал типов СР1, СР2 и СР3, подаваемый загрузочным устройством 8 в сборе) на конвейер 5 в сборе и содержит, по меньшей мере, одно цифровое корректирующее устройство 32 (в частности, состоит из него). Конкретнее говоря, в вариантах осуществления настоящего изобретения, не носящих ограничительного характера, которые проиллюстрированы на фиг. 9, 14 и 14А, блок 25 коррекции содержит три цифровых корректирующих устройства 32, тогда как в варианте осуществления настоящего изобретения, который проиллюстрирован на фиг. 10, он содержит всего одно цифровое корректирующее устройство 32.

В предпочтительном, но не носящем ограничительного характера варианте цифровое корректирующее устройство 32 аналогично цифровым загрузочным устройствам 9, описанным выше (и схематически показанным на фиг. 12). Иначе говоря, в предпочтительном, но не носящем ограничительного характера варианте цифровое корректирующее устройство 32, в свою очередь, также содержит: дополнительный контейнер 10 для хранения порошкового материала CP дополнительного типа с дополнительным выпускным отверстием 11, которое продольно вытянуто в дополнительном направлении В поперечно (в частности, перпендикулярно) направлению А движения; множество дополнительных распределительных элементов 12, которые располагаются последовательно вдоль указанного выпускного отверстия 11; и множество дополнительных приводов 13, каждый из которых выполнен с возможностью перемещения (в зависимости от данных, детектируемых указанным измерительным устройством 22) соответствующего дополнительного распределительного элемента 12 между первым положением и вторым положением открытия, в котором порошковый материал CP дополнительного типа может проходить (в частности, выходить наружу) через сечение дополнительного выпускного отверстия 11, где располагается соответствующий дополнительный распределительный элемент 12. Конкретнее говоря, в предпочтительном, но не носящем ограничительного характера варианте во втором положении задается отверстие (в частности, распределительным элементом 12 и конвейером 5 в сборе), через которое может проходить порошковый материал CP дополнительного типа. В альтернативном варианте или дополнительно (в предпочтительном, но не носящем ограничительного характера варианте) дополнительное отверстие также задается в первом положении (в частности, распределительным элементом 12 и конвейером 5 в сборе), через которое может проходить порошковый материал CP дополнительного типа. При этом обеспечивается преимущество, состоящее в том, что это дополнительное отверстие характеризуется меньшей протяженностью в сравнении с указанным выше отверстием, которое задается во втором положении.

В предпочтительном, но не носящем ограничительного характера варианте каждый из дополнительных распределительных элементов 12 цифрового корректирующего устройства 32 содержит полотно 14 (в частности, образован им), которое (предпочтительно, по меньшей мере, в первом положении) располагается таким образом, что позволяет скапливаться на нем порошковому материалу CP; а каждый из дополнительных приводов 13 цифрового корректирующего устройства 32 содержит, по меньшей мере, один вибрационный элемент 15 (описанный выше), который может быть принудительно приведен в состоянии вибрации с тем, чтобы инициировать вибрацию соответствующего распределительного элемента 12 (в частности, полотна 14) между указанным первым положением и указанным вторым положением, и выполнен с возможностью изменения частоты и/или продолжительности вибрации указанного вибрационного элемента 15 соответствующего распределительного элемента 12 независимо от других элементов с целью изменения количества порошкового материала CP дополнительного типа, подаваемого блоком 25 коррекции, в поперечном направлении В. Таким образом, блок 25 коррекции будет оказывать дифференцированное и регулируемое корректирующее воздействие на слой S порошкового материала CP, нанося порошковый материал CP дополнительного типа только там, где это необходимо (как схематически показано, например, на фиг. 11).

В частности, управляющее устройство блока 25 коррекции выполнено с возможностью управления цифровым корректирующим устройством 32 (в частности, дополнительными приводами 13 цифрового корректирующего устройства независимо друг от друга) с целью увеличения высоты (а именно толщины или уровня) слоя S керамического порошка CP в областях, в которых измерительное устройство 22 детектировало высоту, которая ниже (требуемой) контрольной высоты или в любом случае ниже высоты слоя S керамического порошка CP в других областях.

Согласно некоторым вариантам осуществления настоящего изобретения, обеспечивающим преимущества, но не носящим ограничительного характера, цифровое корректирующее устройство 32 совпадает с одним из цифровых загрузочных устройств 9 загрузочного устройства 8 в сборе.

Согласно альтернативным вариантам осуществления настоящего изобретения, обеспечивающим преимущества, но не носящим ограничительного характера, блок 25 коррекции содержит всасывающее устройство 33, которое располагается над конвейером 5 в сборе (на участке 26 коррекции), проходит в дополнительном направлении В поперечно (в частности, перпендикулярно) направлению А движения и выполнено с возможностью оказания на слой S порошкового материала CP всасывающего действия (схематически обозначено множеством стрелок на фиг. 6, 7 и 13) с переменной интенсивностью в направлении В для всасывания, по меньшей мере, части порошкового материала CP слоя S порошкового материала CP с тем, чтобы обеспечить максимально одинаковую высоту (а именно толщину или уровень) слоя S порошкового материала CP, т.е. сделать ее постоянной, насколько это возможно (см., в частности, фиг. 8). Конкретнее говоря, всасывающее устройство 33 выполнено с возможностью всасывания разного количества порошкового материала CP в направлении В в зависимости от данных, детектируемых измерительным устройством 22.

В частности, управляющее устройство блока 25 коррекции выполнено с возможностью управления всасывающим устройством 33 с целью уменьшения толщины слоя керамического порошка KP в областях, где измерительное устройство 22 детектировало высоту (а именно толщину или уровень), превышающую (требуемую) контрольную высоту или в любом случае превышающую высоту других областей.

Согласно некоторым вариантам осуществления настоящего изобретения (таким как варианты осуществления, проиллюстрированные на фиг. 6, 7 и 13), всасывающее устройство 33 выполнено вертикально подвижным относительно конвейера 5 в сборе (в частности, верхнего транспортировочного устройства 16, когда конвейер 5 в сборе снабжен верхним транспортировочным устройством 16 и нижним транспортировочным устройством 17, как в вариантах осуществления настоящего изобретения, показанных на фиг. 2, 3, 6, 9 и 13; или транспортировочного устройства 17', когда конвейер 5 в сборе состоит из одного транспортировочного устройства 17', как в вариантах осуществления настоящего изобретения, показанных на фиг. 4, 7 и 10), и оно может быть наклонено относительно оси вращения (не показана) и параллельно направлению А движения для регулировки интенсивности всасывания в направлении В в зависимости от данных, детектируемых измерительным устройством 22. В альтернативном варианте всасывающее устройство 33 может содержать множество всасывающих блоков (независимых друг от друга), которые располагаются последовательно в направлении В, и каждый из которых может приводиться в действие управляющим устройством корректирующего блока 25 независимо от других таких блоков в зависимости от данных, детектируемых измерительным устройством 22, с целью дифференцированного изменения корректирующего воздействия, в частности, всасывающего действия, оказываемого всасывающим устройством 33.

Согласно альтернативным вариантам осуществления настоящего изобретения, обеспечивающим преимущества, но не проиллюстрированным и не носящим ограничительного характера, уплотняющее устройство 2 может представлять собой устройство прерывистого действия, например, пресс прерывистого действия. В этом случае в предпочтительном, но не носящем ограничительного характера варианте конвейер 5 в сборе содержит дополнительное транспортировочное устройство (не показано), вследствие использования которого слой S порошкового материала CP после его коррекции с помощью блока 25 коррекции высоты и, возможно, прохождения через разгрузочное устройство 18 подается на указанное дополнительное транспортировочное устройство, где он подвергается уплотнению, например, с помощью указанного пресса 2 прерывистого действия.

Согласно некоторым вариантам осуществления настоящего изобретения, не носящим ограничительного характера (таким как вариант осуществления, проиллюстрированный на фиг. 1), система 1 для изготовления керамических изделий Т дополнительно содержит режущее устройство 34 в сборе, располагающееся на участке 35 резки за участком 3 уплотнения вдоль заданного пути Р и выполненное с возможностью поперечной резки слоя уплотненного порошка KP с целью получения плит L, каждая из которых содержит часть слоя уплотненного порошка KP. В частности, в предпочтительном, но необязательном варианте режущее устройство 34 в сборе содержит, по меньшей мере, один нож 36, выполненный с возможностью вхождения в соприкосновение со слоем уплотненного порошка KP и его поперечной резки.

В предпочтительном, но не носящем ограничительного характера варианте система 1 для изготовления керамических изделий Т также содержит, по меньшей мере, одну печь 37 для обжига, предназначенную для спекания слоя уплотненного порошка KP плит L с целью получения керамических изделий Т. В частности, печь 37 для обжига располагается вдоль заданного пути Р перед выпускным участком 7.

В предпочтительном, но не носящем ограничительного характера варианте конвейер 5 в сборе содержит, по меньшей мере, одно дополнительное транспортировочное устройство, снабженное роликами в предпочтительном, но не носящем ограничительного характера варианте (как это схематически показано на фиг. 1), которое располагается за нижним транспортировочным устройством 17 (когда конвейер 5 в сборе снабжен верхним транспортировочным устройством 16 и нижним транспортировочным устройством 17, как в вариантах осуществления настоящего изобретения, которые проиллюстрированы на фиг. 1, 2 и 4) или за одним единственным транспортировочным устройством 17' (когда конвейер 5 в сборе состоит из одного транспортировочного устройства, как в варианте осуществления настоящего изобретения, который проиллюстрирован на фиг. 4А), которое выполнено с возможностью перемещения плит L, выходящих с участка 35 резки и проходящих через печь 37 для обжига на выпускной участок 7.

Согласно другому аспекту настоящего изобретения предложен способ изготовления керамических изделий Т, в частности, керамических плит или плиток.

Этот способ предусматривает следующие стадии: стадию уплотнения, которая предпочтительно, но не обязательно реализуется с помощью уплотняющего устройства 2, аналогичного тому, которое описано выше (а в еще более предпочтительном, но не носящем ограничительного характера варианте - с помощью уплотняющего устройства 2 непрерывного действия, аналогичного тому, которое описано выше), и во время выполнения которой порошковый материал CP, содержащий керамический порошок, уплотняется на участке 3 уплотнения с целью получения слоя уплотненного порошка KP; и стадию транспортировки, во время выполнения которой порошковый материал перемещается (в предпочтительном, но не носящем ограничительного характера варианте - по существу в непрерывном режиме) конвейером 5 в сборе вдоль заданного пути Р в направлении А движения с участка 6 загрузки на участок 3 уплотнения, а слой уплотненного порошка KP перемещается вдоль этого же заданного пути Р с указанного участка 3 уплотнения на выпускной участок 7.

В предпочтительном, но не носящем ограничительного характера варианте во время выполнения такой стадии транспортировки конвейер 5 в сборе осуществляет перемещение порошкового материла CP с участка 6 загрузки в направлении А движения.

В частности, в предпочтительном, но не носящем ограничительного характера варианте стадия транспортировки выполняется с помощью конвейера 5 в сборе, выполненного согласно одному из вариантов, описанных выше.

Конкретнее говоря, в предпочтительном, но не носящем ограничительного характера варианте (согласно некоторым вариантам осуществления настоящего изобретения, таким как варианты осуществления, проиллюстрированные на фиг. 13 и 14) стадия транспортировки предусматривает первую подстадию транспортировки, которая, по меньшей мере, частично выполняется одновременно со стадией загрузки и стадией коррекции высоты, и во время выполнения которой слой S порошкового материала CP переносится вдоль первого отрезка РА пути Р верхним транспортировочным устройством 16 (в частности, с участка 6 загрузки до участка 10 выгрузки); вторую подстадию транспортировки, которая, по меньшей мере, частично выполняется одновременно со стадией уплотнения, и во время выполнения которой слой S порошкового материала CP переносится вдоль второго отрезка РВ пути Р (с участка 10 выгрузки до участка 3 уплотнения) нижним транспортировочным устройством 17, располагающимся на более низкой высоте в сравнении с верхним транспортировочным устройством 16 (как было указано выше в привязке к описанию системы 1 для изготовления керамических изделий Т); и подстадию разгрузки, во время выполнения которой слой S порошкового материала CP переносится с верхнего транспортировочного устройства 16 на нижнее транспортировочное устройство 17.

В предпочтительном, но не носящем ограничительного характера варианте способ изготовления керамических изделий Т дополнительно предусматривает первую стадию загрузки, которая, по меньшей мере, частично выполняется одновременно со стадией транспортировки, и во время выполнения которой, по меньшей мере, первое цифровое загрузочное устройство 9' подает порошковый материал первого типа СР1 на конвейер 5 в сборе в первую заданную область Z1 участка 6 загрузки таким образом, что, по меньшей мере, вторая заданная область Z2 остается без порошкового материала первого типа СР1; и, по меньшей мере, одну вторую стадию загрузки, которая, по меньшей мере, частично выполняется одновременно со стадией транспортировки и, по меньшей мере, частично после первой стадии загрузки, и во время выполнения которой, по меньшей мере, одно второе цифровое загрузочное устройство 9'' подает порошковый материал второго типа СР2, который отличается от порошкового материала первого типа СР1, что является преимуществом, на конвейер 5 в сборе, по меньшей мере, в третью заданную область Z3, которая входит во вторую заданную область Z2 (в частности, по меньшей мере, частично совпадает с ней), с целью формирования слоя S порошкового материала CP, воспроизводящего заданный узор (см. фиг. 13, 14, 14А 15 и 15A-15D).

В предпочтительном, но не носящем ограничительного характера варианте способ изготовления керамических изделий Т дополнительно предусматривает стадию загрузки, которая, по меньшей мере, частично выполняется одновременно со стадией транспортировки, во время выполнения которой порошковый материал CP подается на конвейер 5 в сборе загрузочным устройством 8 в сборе с целью создания слоя S порошкового материала СР.

При этом обеспечивается преимущество, состоящее в том, что загрузочное устройство 8 в сборе аналогично устройству, описанному выше в привязке к описанию системы 1 для изготовления керамических изделий Т, т.е. оно содержит множество цифровых загрузочных устройств 9, каждое из которых выполнено так, как это описано выше, т.е. содержит, по меньшей мере, один контейнер 10, который выполнен с возможностью хранения порошкового материала CP соответствующего типа (например, типа СР1, СР2 или СР3, как в варианте, который проиллюстрирован на прилагаемых фигурах), и который характеризуется наличием соответствующего выпускного отверстия 11, которое в продольном направлении проходит поперечно (в частности, перпендикулярно) направлению А движения; множество распределительных элементов 12, которые располагаются последовательно вдоль выпускного отверстия 11; и множество приводов 13, каждый из которых выполнен с возможностью перемещения соответствующего распределительного элемента 12 между первым положением и вторым положением, в котором порошковый материал CP соответствующего типа может проходить (в частности, выходить наружу) через сечение выпускного отверстия 11, где располагается соответствующий распределительный элемент 12.

Конкретнее говоря, к этим цифровым загрузочным устройствам 9 применимы те же критерии, что и критерии, описанные выше в привязке к системе 1 для подачи керамических изделий Т.

В предпочтительном, но необязательном варианте (как уже было разъяснено выше применительно к системе 1 для изготовления керамических изделий Т) во время выполнения стадии загрузки, по меньшей мере, первое цифровое загрузочное устройство 9 загрузочного устройства 8 в сборе подает порошковый материал первого типа СР1 в первую область конвейера 5 в сборе (на участке 6 загрузки); а, по меньшей мере, второе цифровое загрузочное устройство 9 или 9'' загрузочного устройства 8 в сборе подает порошковый материал второго типа СР2, который отличается от порошкового материала первого типа СР1, во вторую область конвейера 5 в сборе (на участке 6 загрузки), которая (по меньшей мере, частично) отличается от первой заданной области Z1, с целью создания слоя S порошкового материала CP с заданным узором.

Согласно некоторым вариантам осуществления настоящего изобретения, обеспечивающим преимущества, но не носящим ограничительного характера (как это описано выше в привязке к системе 1 для изготовления керамических изделий Т), во время выполнения указанной стадии загрузки второе цифровое загрузочное устройство 9'' загрузочного устройства 8 в сборе подает порошковый материал второго типа СР2 таким образом, что указанная третья заданная область Z3 вплотную примыкает к указанной первой заданной области Z1, по меньшей мере, вдоль одного бокового края В1 первой области Z1. Кроме того, в предпочтительном, но не носящем ограничительного характера варианте боковой край В1 проходит параллельно направлению А движения, вследствие чего указанная третья заданная область Z3 проходит параллельно боковому краю В1 первой области Z1 в направлении В.

Согласно некоторым вариантам осуществления настоящего изобретения, обеспечивающим преимущества, но не носящим ограничительного характера (таким как варианты осуществления, представленные на фиг. 15, 15А, 15В, 15С и 15D), предложенный способ предусматривает дополнительные стадии загрузки, которые (по меньшей мере, частично) выполняются одновременно со стадией транспортировки и, по меньшей мере, частично после первой стадии загрузки, и во время выполнения которой дополнительные цифровые загрузочные устройства 9 (например, в примерах, проиллюстрированных на фиг. 4 и 4А, указанные цифровые загрузочные устройства 9''' и 9IV) подают порошковый материал дополнительных типов (аналогичных или отличных от порошкового материала первого и второго типов СР1 и СР2) на конвейер 5 в сборе в соответствующие заданные области Z4 и Z5, входящие во вторую заданную область Z2 (в частности, по меньшей мере, частично совпадающие со второй заданной областью) и вплотную примыкающие, соответственно, к третьей заданной области Z3, по меньшей мере, вдоль одного бокового края В2 третьей заданной области Z3 и к четвертой области Z4, по меньшей мере, вдоль одного края В3 четвертой заданной области Z4, с целью формирования слоя S порошкового материала CP, воспроизводящего заданный узор. В предпочтительном, но не носящем ограничительного характера варианте предложенный способ может также предусматривать конечную стадию загрузки, во время выполнения которой и в этом случае дополнительное цифровое загрузочное устройство 9V подает на конвейер 5 в сборе порошковый материал дополнительного типа в оставшуюся часть второй заданной области Z2, т.е. в пустое пространство, оставленное остальными цифровыми загрузочными устройствами 9 (см. фиг. 15).

Согласно другим вариантам осуществления настоящего изобретения, обеспечивающим преимущества, но не носящим ограничительного характера (таким как варианты осуществления, представленные на фиг. 13 и 13В), во время выполнения второй стадии загрузки второе цифровое загрузочное устройство 9'' подает порошковый материал второго типа СР2 таким образом, чтобы третья заданная область Z3 примыкала к первой заданной области Z1 и имела такую конфигурацию, чтобы, по меньшей мере, часть Р1 второй заданной области Z2 оставалась без порошкового материала второго типа СР2. В частности, в предпочтительном, но не носящем ограничительного характера варианте эта часть Р1 второй заданной области Z2 находится между первой заданной областью Z1 и третьей заданной областью Z3 (или, при наличии других областей, между первой заданной областью Z1 и ближайшей примыкающей к ней возможной дополнительной областью Z4 или Z5).

В этом случае в предпочтительном, но не носящем ограничительного характера варианте стадия транспортировки предусматривает (как было описано выше) первую подстадию транспортировки (реализуемую с помощью верхнего транспортировочного устройства 16, описанного выше), вторую подстадию транспортировки (реализуемую с помощью нижнего транспортировочного устройства 17, описанного выше) и подстадию разгрузки (реализуемую с помощью разгрузочного устройства 18 в сборе, описного выше), причем стадия разгрузки в этом случае предусматривает стадию выравнивания, во время выполнения которой порошковый материал первого типа СР1 и/или порошковый материал указанного второго типа СР2 (при пересечении разгрузочного канала 20) занимают описанную выше часть Р1 второй заданной области Z2 для выгрузки на нижнее транспортировочное устройство 17 по существу непрерывного слоя S порошкового материала CP, т.е. без указанной части Р1, не содержащей порошковый материал CP (как было подробно описано выше), и с заданной высотой, воспроизводящей заданный узор.

В предпочтительном, но не носящем ограничительный характер варианте предложенный способ дополнительно предусматривает стадию детектирования, которая выполняется, по меньшей мере, частично после выполнения стадии загрузки, и во время выполнения которой детектируется высота порошкового материала CP (в частности, слоя порошкового материала CP) на конвейере 5 в сборе; и стадию коррекции, которая выполняется, по меньшей мере, частично после выполнения стадии детектирования и перед выполнением стадии уплотнения, и во время выполнения которой блок 22 коррекции высоты изменяет высоту (а именно толщину или уровень) слоя порошкового материала CP в направлении, поперечном направлению А движения, в зависимости от данных, детектируемых во время выполнения стадии детектирования.

Конкретнее говоря, в предпочтительном, но не носящем ограничительного характера варианте во время выполнения стадии детектирования измерительное устройство 22, располагающееся за уплотняющим устройством 2 вдоль заданного пути Р, детектирует высоту порошкового материала CP на конвейере 5 в сборе, а во время выполнения стадии коррекции высоты блок 25 коррекции высоты, располагающийся на участке 26 коррекции за измерительным устройством 22 и уплотняющим устройством 2 вдоль заданного пути Р, изменяет высоту слоя S порошкового материала CP в направлении, поперечном направлению А движения, в зависимости от данных, детектируемых во время выполнения стадии детектирования, с тем, чтобы сделать высоту слоя S порошкового материала CP более постоянной в поперечном направлении относительно указанного направления А движения (как уже было описано выше применительно к системе 1 для изготовления керамических изделий Т).

Согласно некоторым вариантам осуществления настоящего изобретения, обеспечивающим преимущества, но не носящим ограничительного характера, стадия коррекции предусматривает стадию всасывания, во время выполнения которой всасывающее устройство 33, проходящее в направлении В, поперечном (в частности, перпендикулярном) направлению А движения, оказывает на слой S порошкового материала CP всасывающее действие с переменной интенсивностью в направлении В для всасывания, по меньшей мере, части порошкового материала CP слоя S порошкового материала CP таким образом, что всасывающее устройство 33 всасывает разное количество порошкового материала CP в направлении В, в зависимости от данных, детектируемых измерительным устройством 22 во время выполнения стадии детектирования.

В предпочтительном, но не носящем ограничительного характера варианте всасывающее устройство 33 представляет собой устройство такого типа, который был описан выше в привязке к системе 1 для изготовления керамических изделий Т, и к нему применимы те же критерии, что и критерии, описанные выше.

Согласно другим вариантам осуществления способа изготовления керамических изделий Т предусмотрено, что во время выполнения стадии коррекции определенное количество порошкового материала CP, по меньшей мере, одного дополнительного типа (который может быть таким же, что и порошковый материал указанных первого и второго типов СР1 и СР2, или отличаться от него) подается на слой S порошкового материала CP, количество которого варьируется в направлении В в зависимости от данных, детектируемых измерительным устройством 22, в частности, для того, чтобы обеспечить более равномерную высоту (а именно толщину или уровень) слоя S порошкового материала CP в направлении В. Конкретнее говоря, согласно некоторым вариантам осуществления настоящего изобретения, обеспечивающим преимущества, но не носящим ограничительного характера, в этом случае предусмотрено, что во время выполнения стадии коррекции высоты выравнивающее устройство 27 подает указанное количество порошкового материала CP, по меньшей мере, одного дополнительного типа на слой S порошкового материала СР.

Согласно другим вариантам осуществления настоящего изобретения, обеспечивающим преимущества, но не носящим ограничительного характера, во время выполнения стадии коррекции высоты некоторое количество дополнительного порошкового материала CP подается с помощью, по меньшей мере, одного цифрового корректирующего устройства 32 (тип которого в предпочтительном, но не носящем ограничительного характера варианте соответствует типу, описному выше), которое может совпадать с одним из цифровых загрузочных устройств 9 загрузочного устройства 8 в сборе (как в вариантах осуществления настоящего изобретения, не носящих ограничительного характера, которые проиллюстрированы на фиг. 14 и 14А).

В предпочтительном, но не носящем ограничительного характера варианте выравнивающее устройство 27 представляет собой устройство такого типа, который был описан выше в привязке к системе 1 для изготовления керамических изделий Т, и к нему применимы те же критерии, что и критерии, описанные выше.

В альтернативном варианте (который был описан выше в привязке к системе 1) во время выполнения стадии коррекции высоты, которую предусматривает предложенный способ, указанное количество порошкового материала CP, по меньшей мере, одного дополнительного типа на слое S порошкового материала CP подается с помощью, по меньшей мере, одного цифрового корректирующего устройства 32; иначе говоря, выравнивающее устройство 27, которое подает указанное количество порошкового материала CP, по меньшей мере, одного дополнительного типа на слой S порошкового материала CP, представляет собой, по меньшей мере, одно цифровое корректирующее устройство 32 (в частности, совпадает с ним). В предпочтительном, но необязательном варианте такое цифровое корректирующее устройство 32 представляет собой устройство, тип которого был описан выше в привязке к системе 1 для изготовления керамических изделий Т, и к нему применимы те же критерии, что и критерии, описанные выше. И в этом случае в предпочтительном, но не носящем ограничительного характера варианте цифровое корректирующее устройство 32, с помощью которого реализуется стадия коррекции толщины, совпадает с одним из цифровых загрузочных устройств 9 загрузочного устройства 8 в сборе, которое подает порошковый материал CP во время выполнения стадии загрузки.

Согласно некоторым вариантам осуществления настоящего изобретения, обеспечивающим преимущества, но не носящим ограничительного характера, стадия транспортировки предусматривает: первую подстадию транспортировки, которая, по меньшей мере, частично выполняется одновременно со стадией загрузки и стадией коррекции высоты, и во время выполнения которой слой S порошкового материала CP переносится вдоль первого отрезка РА пути Р верхним транспортировочным устройством 16 (в частности, с участка 6 загрузки на участок 10 выгрузки); вторую подстадию транспортировки, которая выполняется, по меньшей мере, частично одновременно со стадией уплотнения, и во время выполнения которой слой S порошкового материала CP переносится вдоль второго отрезка РВ пути Р (с участка 10 выгрузки на участок 3 уплотнения) нижним транспортировочным устройством 17, располагающимся на более низкой высоте в сравнении с верхним транспортировочным устройством 16 (как это было описано выше в привязке к системе 1 для изготовления керамических изделий Т); и подстадию разгрузки, во время выполнения которой слой S порошкового материала CP переносится с верхнего транспортировочного устройства 16 на нижнее транспортировочное устройство 17.

В предпочтительном, но не носящем ограничительного характера варианте предусмотрено, что в этом случае стадия загрузки и стадия коррекции выполняются, по меньшей мере, частично одновременно с первой подстадией транспортировки, тогда как подстадия уплотнения выполняется, по меньшей мере, частично одновременно со второй подстадией транспортировки.