Перекрестная ссылка на родственные заявки

По настоящей патентной заявке испрашивается приоритет итальянской патентной заявки №102020000029294, поданной 01 декабря 2020 года, описание которой во всей своей полноте содержится в настоящий документ посредством ссылки.

Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к уплотнитель ной машине и установке для изготовления керамических изделий.

Предшествующий уровень техники настоящего изобретения

В области изготовления керамических изделий (представляющих собой, в частности, плиты и, более конкретно, плитки) известно использование машин для уплотнения полусухих порошков (керамических порошков с влагосодержанием, составляющим приблизительно 5-6%). Указанные машины содержат питающие устройства для керамического порошка различных типов.

Часто указанные машины находят применение для изготовления изделий, которые имитируют природные камни, такие как мрамор и/или гранит.

Указанные изделия имеют внутренние прожилки, распределенные случайным образом в пределах толщины изделий.

В качестве альтернативы или в качестве дополнения, может оказаться преимущественным использование порошков различных типов для получения изделий, имеющих конкретные структурные и/или физические признаков.

В некоторых случаях смеси порошков различных цветов помещают в случайном распределении внутри полостей стальных форм и затем уплотняют таким образом, что получаются, например, плиты из уплотненного порошка.

Кроме того, было предложено изготовление плит, имеющих случайное распределение порошков различных цветов с использованием непрерывных уплотнительных машин, в которых содержится конвейерный блок для транспортировки (в практически непрерывном режиме) порошкообразного материала на протяжении заданного пути через рабочую станцию, в области которого расположено уплотнительное устройство, которое выполнено с возможностью, посредством взаимодействия с прижимными валиками, уплотнения порошкообразного материала таким образом, что получается слой уплотненного порошка.

Примерная машина для непрерывного уплотнения керамического порошка описана в публикации международной патентной заявке № WO 2005/068146 тем же заявителем, которым подана настоящая заявка.

Кроме того, известно изготовление (например, посредством цифровой печати) графического декоративного изображения поверх слоя уплотненного керамического порошка, в результате чего получается конечное изделие, которое визуально больше напоминает изделие из природного материала.

В международной патентной заявке WO 2018/163124 того же заявителя описана установка для изготовления керамических изделий, содержащая два питающих устройства, каждое из которых выполнено с возможностью содержания порошкообразного материала соответствующего типа и введения этого порошкообразного материала в конвейерный блок; кроме того, установка содержит исполнительное устройство, которое выполнено с возможностью направления порошкообразного материала к выходу селективным образом из зон питающих устройств, которые расположены последовательно в поперечном направлении по отношению к направлению движения, и управляющий блок, который управляет исполнительным устройством в зависимости от желательного стандартного распределения и от того, насколько далеко конвейерный блок перемещает порошкообразный материал. В частности, исполнительное устройство содержит множество исполнительных блоков, каждый из которых расположен в области соответствующей зоны, чтобы регулировать пропускание материала через эту зону.

Однако существующие до настоящего времени установки для изготовления керамических изделий имеют некоторые недостатки. Эти недостатки представляют собой следующие. Устройства, которые обеспечивают селективное введение порошкообразных материалов различных типов, являются относительно сложными, громоздкими (таким образом, их миниатюризация оказывается затруднительной, а также вызывает сложности в повышении разрешения распределения) и является дорогостоящей. Кроме того, они не всегда обеспечивают получение точного и воспроизводимого распределения порошков.

Задача настоящего изобретения заключается в том, чтобы предложить уплотнительную машину и установку, которые позволяют по меньшей мере частично преодолеть известные недостатки предшествующего уровня техники, и которые в то же время являются простыми и недорогостоящими в изготовлении.

Краткое раскрытие настоящего изобретения

Согласно настоящему изобретению предложены уплотнительная машина и установка для изготовления керамических изделий в соответствии с тем, что заявлено в независимых пунктах приведенной ниже формулы изобретения и предпочтительно в любых пунктах формулы изобретения, которые являются непосредственно или косвенно зависимыми от независимых пунктов формулы изобретения.

Краткое описание фигур

Далее настоящее изобретение описано в настоящем документе со ссылкой на сопровождающие фигуры, на которых проиллюстрированы некоторые неограничительные варианты осуществления, в том числе:

- на фиг. 1 проиллюстрировано схематическое и боковое изображение установки в соответствии с настоящим изобретением;

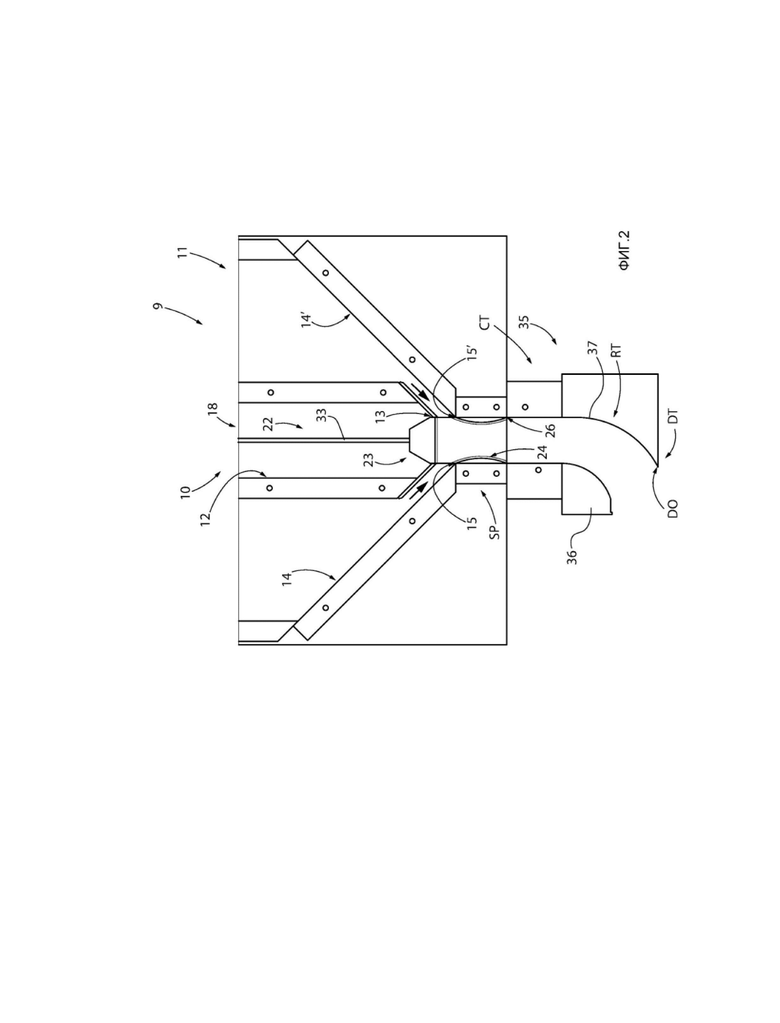

- на фиг. 2 и 3 проиллюстрированы боковые изображения внутренней части установки, проиллюстрированной на фиг. 1, в двух различных рабочих конфигурациях;

- на фиг. 4 проиллюстрировано перспективное изображение компонента, проиллюстрированного на фиг. 2 и 3;

- на фиг. 5 проиллюстрировано перспективное изображение, содержащее часть, проиллюстрированную на фиг. 2 и 3;

- на фиг. 6 проиллюстрировано перспективное изображение с некоторыми удаленными для ясности компонентами части, проиллюстрированной на фиг. 2 и 3;

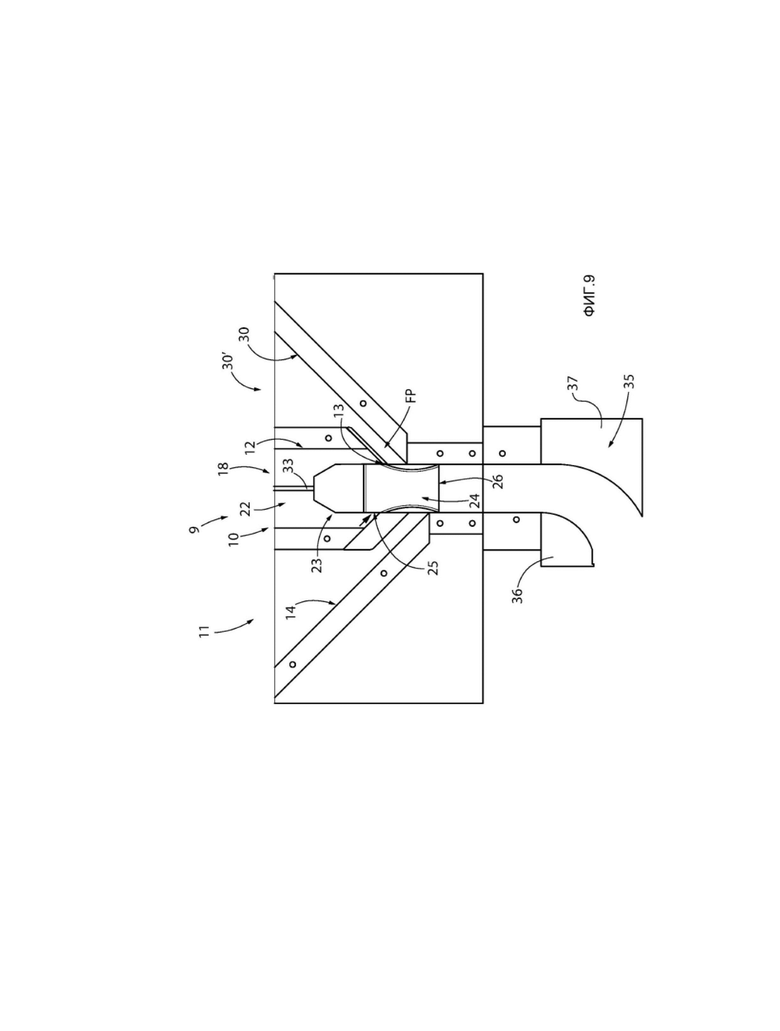

- на фиг. 7, 8 и 9 проиллюстрированы боковые изображения различных вариантов осуществления части, проиллюстрированный на фиг. 2 и 3, в различных рабочих конфигурациях;

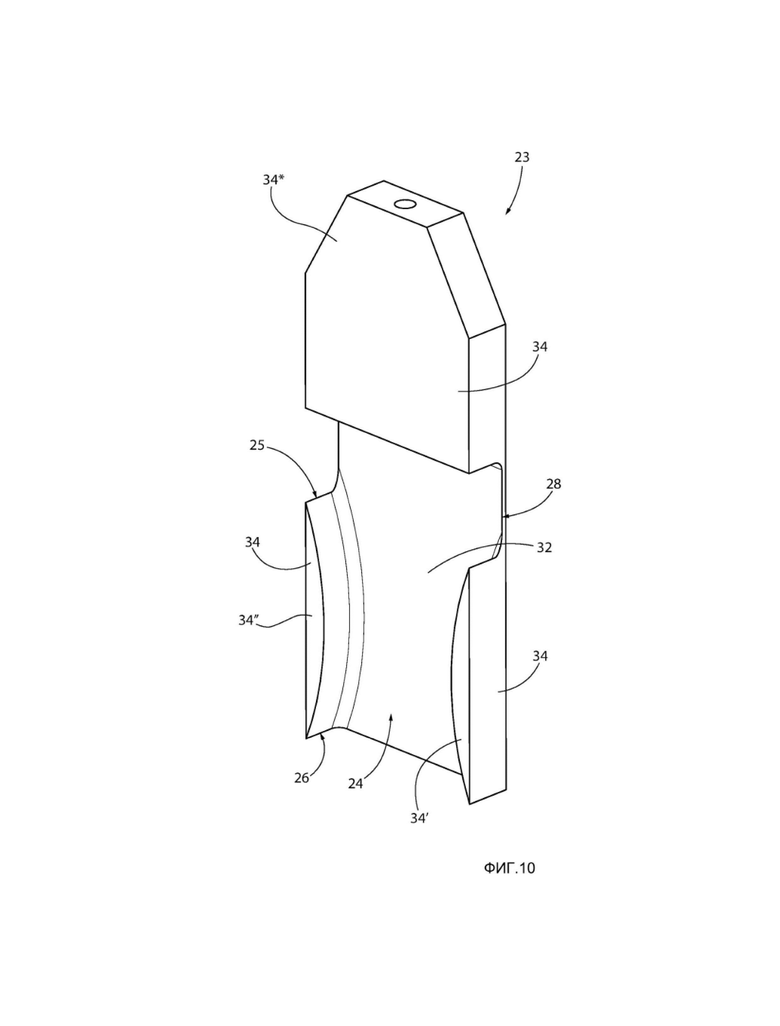

- на фиг. 10 проиллюстрировано перспективное изображение компонента, проиллюстрированного на фиг. 7, 8 и 9;

- на фиг. 11 проиллюстрировано перспективное и схематическое изображение части установка, проиллюстрированной на фиг. 1;

- на фиг. 12 и 13 проиллюстрированы боковые изображения различных вариантов осуществления части, проиллюстрированной на фиг. 2 и 3, в различных рабочих конфигурациях;

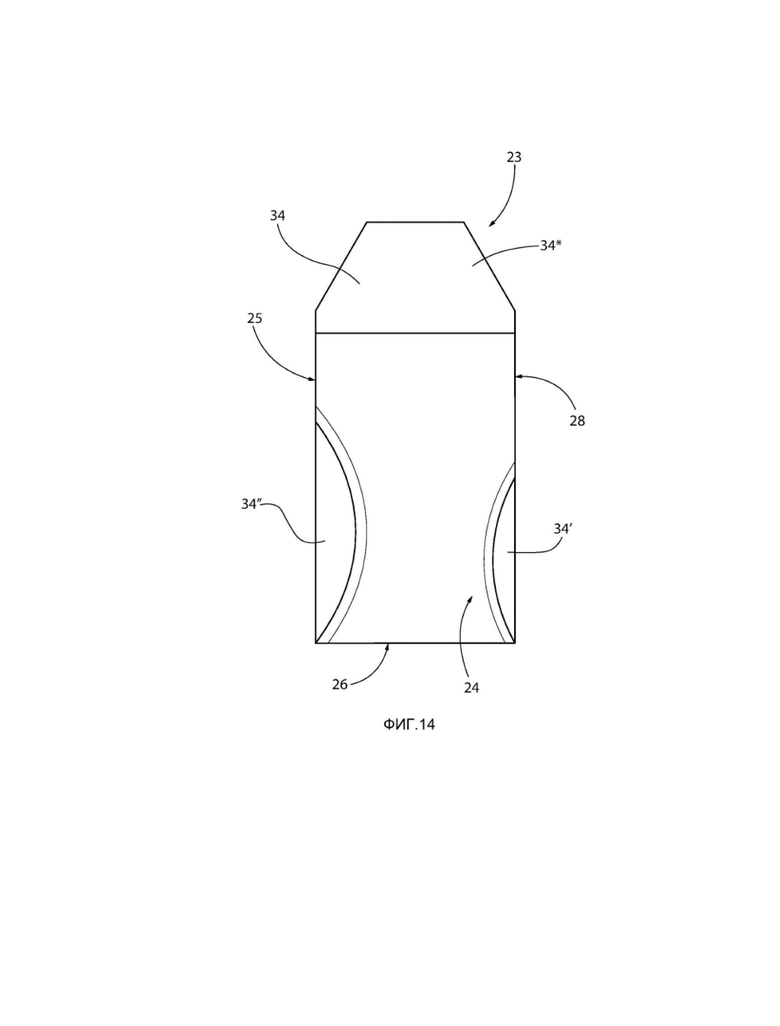

- на фиг. 14 проиллюстрировано переднее изображение другого варианта осуществления компонента, проиллюстрированного на фиг. 4 и 10;

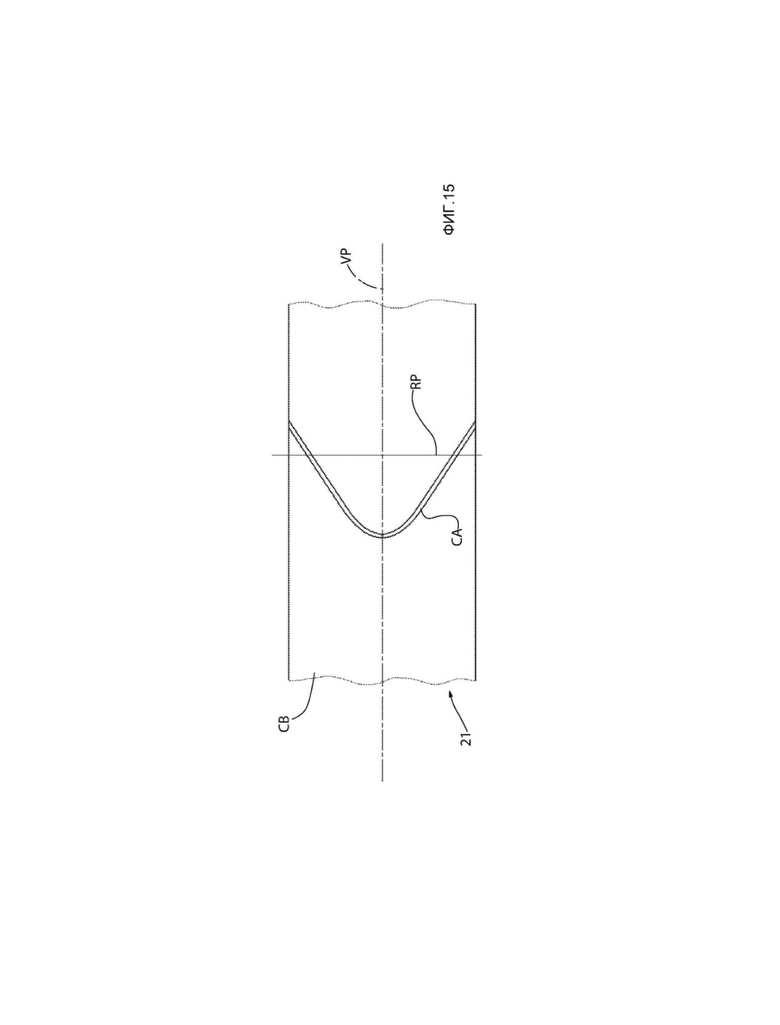

- на фиг. 15 проиллюстрировано виртуальное представление части процесса управления установки, проиллюстрированный на фиг. 1; и

- на фиг. 16, 17, 18 и 19 проиллюстрированы боковое изображения различных вариантов осуществления части, проиллюстрированной на фиг. 2 и 3, в различных рабочих конфигурациях.

Подробное раскрытие настоящего изобретения

На фиг. 1 условным номером 1 обозначена в целом установка для изготовления керамических изделий Т.

В установке 1 содержится уплотнительная машина 2 для уплотнения порошкообразного материала CP, содержащего керамический порошок (в частности, порошкообразный материал CP представляет собой керамический порошок; более конкретно, керамический порошок имеет влагосодержание, составляющее приблизительно 5-6%).

В частности, изготавливаемые керамические изделия Т представляют собой плиты (более конкретно, плитки).

Машина 2 содержит уплотнительное устройство 3, которое расположено в области рабочей станции 4 и выполнено с возможностью (предназначено для) уплотнения порошкообразного материала CP таким образом, чтобы получать слой уплотненного порошка КР; и конвейерный блок 5, выполненный с возможностью транспортировки (в практически непрерывном режиме) порошкообразного материала CP на протяжении части РА заданного пути от впускной станции 6 до рабочей станции 4 в направлении движения А (в частности, практически горизонтально) и слоя уплотненного порошка КР от рабочей станции 4 на протяжении части РВ заданного пути до выпускной станции 7 (в частности, в направлении А). В частности, заданный путь состоит из частей РА и РВ.

Согласно неограничительным вариантам осуществления уплотнительное устройство 3 выполнено с возможностью приложения давления, составляющего по меньшей мере приблизительно 350 кг/см2 (в частности, по меньшей мере приблизительно 380 кг/см2; в частности, вплоть до приблизительно 450 кг/см2; более конкретно, вплоть до приблизительно 420 кг/см2), на порошкообразный материал СР.

Как проиллюстрировано, в частности, на фиг. 2, 3, 5-9, 12 и 13, в машине 2 также содержится питающий блок 9, который содержит питающее устройство 10 и питающее устройство 11, которые расположены над конвейерным блоком 5. Питающее устройство 10 содержит соответствующую контейнерную камеру 12, имеющую по меньшей мере одно соответствующее выпускное отверстие 13, у которого продольная протяженность является поперечной (в частности, перпендикулярной) по отношению к направлению движения А (эта продольная протяженность является, в частности, практически горизонтальной). Второе питающее устройство 11 содержит по меньшей мере одну соответствующую контейнерную камеру 14, имеющий соответствующее выпускное отверстие 15, у которого продольная протяженность является поперечной (в частности, перпендикулярной) по отношению к направлению движения А (эта продольная протяженность является, в частности, практически горизонтальной). В частности, продольные протяженности выпускных отверстий 13 и 15 являются практически параллельными по отношению друг к другу.

Более конкретно, контейнерная камера 12 выполнена с возможностью (предназначена для) содержания (керамического) порошкообразного материала СА первого типа, и контейнерная камера 14 выполнена с возможностью (предназначена для) содержания (керамического) порошкообразного материала СВ второго типа.

Согласно некоторым неограничительным вариантам осуществления порошкообразные материалы СА и СВ (являются керамическими и) имеют цвета, которые отличаются друг от друга. Таким образом, оказывается возможным создание хроматических эффектов в пределах толщины керамических изделий Т. Указанные хроматические эффекты являются, например, видимыми на краях керамических изделий. В качестве альтернативы или в качестве дополнения, порошкообразные материалы СА и СВ выполнены с возможностью (предназначены для) создания различных физических признаков в керамических изделиях Т.

В частности, порошкообразный материал CP состоит из одного или обоих порошкообразных материалов СА и СВ. Более конкретно, в порошкообразном материале CP содержатся (составляют его) порошкообразные материалы СА и СВ.

Согласно некоторым вариантам осуществления (таким как проиллюстрированные) в питающем устройстве 10 содержится (единственная) контейнерная камера 12, в то время как в питающем устройстве 11 содержатся две контейнерные камеры 14 и 14' (расположенные на противоположных сторонах контейнерной камеры 12). Кроме того, каждая контейнерная камера 14 и 14' имеет соответствующее выпускное отверстие 15 и 15' (которые, в частности, практически обращены друг к другу).

Выпускное отверстие 13 имеет соответствующие пропускные зоны 16 (см., в частности, фиг. 5 и 6), которые расположены последовательно в направлении продольной протяженности выпускного отверстия 13. Выпускное отверстие 15 (и выпускное отверстие 15') имеют соответствующие пропускные зоны 17, расположенные последовательно в направлении продольной протяженности выпускного отверстия 15. Питающий блок 9 дополнительно содержит исполнительное устройство 18 (см., в частности, фиг. 2), которое выполнено с возможностью (предназначено для) направления порошкообразного материала к селективному выходу через одну или несколько пропускных зон 16 и 17. В частности, каждая пропускная зона 16 расположена вблизи (более конкретно, выше; в частности, в соединении) соответствующей пропускной зоны 17.

Преимущественно, но не обязательно машина 1 дополнительно содержит (фиг. 1) управляющий блок 20, который выполнен с возможностью (предназначен для) хранения (содержания) стандартного распределения 21 (фиг. 15) порошкообразного материала СА и СВ первого и второго типов (которые должны быть получены) в порошкообразном материале CP, транспортируемом конвейерным блоком 5, и управления исполнительным устройством 18 в зависимости от стандартного распределения 21. Более конкретно, управляющий блок 20 выполнен с возможностью (предназначен для) управления исполнительным устройством 18 таким образом, чтобы воспроизводить (на конвейерном блоке 5) стандартное распределение 21.

Согласно некоторым неограничительным вариантам осуществления машина 1 дополнительно содержит детекторное устройство 19 (например, устройство кодирования) для определения степени, в которой, по длине, конвейерный блок 5 транспортирует порошкообразный материал CP на протяжении заданного пути (в направлении движения А), в частности, на протяжении части РА. В указанных случаях, в частности, управляющий блок 20 выполнен с возможностью (предназначен для) управления исполнительным устройством 18 в зависимости от данных, обнаруженных детекторным устройством 19, и от стандартного распределение 21. Более конкретно, управляющий блок 20 выполнен с возможностью (предназначен для) управления исполнительным устройством 18 в зависимости от данных, обнаруженных детекторным устройством 19, таким образом, чтобы воспроизводить (на конвейерном блоке 5) стандартное распределение 21.

Согласно некоторым неограничительным вариантам осуществления (см., в частности, фиг. 5 и 6), исполнительное устройство 18 содержит множество исполнительных блока 22 (из которых только четыре блока проиллюстрированы на фиг. 5 и 6), каждый из которых расположен в области соответствующей пропускной зоны 16 и 17 и выполнен с возможностью (предназначен для) регулирования пропускания порошкообразного материала через соответствующие пропускные зоны 16 и 17. В частности, исполнительные блоки 22 расположены последовательно (в поперечном направлении, в частности, практически перпендикулярно по отношению к направлению движения А) в направлении продольной протяженности выпускного отверстия 13 и выпускного отверстия 15.

Преимущественно, но не обязательно, управляющий блок 20 выполнен с возможностью управления каждым исполнительным блоком 22 независимо по отношению к другим исполнительным блокам 22 (в зависимости от данных, обнаруженных детекторным устройством 19, и от стандартного распределения 21).

В частности, в процессе эксплуатации, управляющий блок 20 (виртуально) перемещает стандартное распределение 21 на протяжении виртуального пути VP (фиг. 15) через виртуальный стандартный фронт RP в зависимости от (в отношении) данных, обнаруженных детекторным устройством 19. Виртуальный стандартный фронт VP имеет множество положений, каждому из которых соответствует пропускная зона 16 и пропускная зона 17, связанные друг с другом; управляющим блоком 20 управляется питающим блок 9 (в частности, питающие устройства 10 и 11; более конкретно, исполнительное устройство 18; еще более конкретно, исполнительные блоки 22), таким образом, что направлять порошкообразный материал к выходу в конкретном случае через пропускные зоны 16 и/или 17 в зависимости от типа порошкообразного материала, присутствующего в конкретном случае, в стандартном распределении 21, в положениях виртуального стандартного фронта RP, соответствующих указанным пропускным зонам 16 и/или 17.

Преимущественно, но не обязательно (см., в частности, фиг. 2, 3, 5-9 и 12-14), в каждом исполнительном блоке 22 содержится соответствующая транзитная движущаяся часть 23, которая имеет передающий канал 24 (т.е.углубленный коридор или проток), содержащий по меньшей мере один впуск 25 и по меньшей мере один выпуск 26, расположенный под впуском 25, и соответствующий приводной механизм 27 (фиг. 5) для перемещения транзитной движущейся части 23 в первое положение FP, в котором передающий канал 24 присоединяется к контейнерной камере 12 (фиг. 3, 9 и 13), таким образом, что порошкообразный материал СА первого типа движется из контейнерной камеры 12 в передающий канал 24 (в частности, через сам канал 24; более конкретно, через впуск 25; еще более конкретно, через выпускное отверстие 13), и по меньшей мере во второе положение SP, которое находится под первым положением FP, и в котором передающий канал 24 присоединяется к контейнерной камере 14 (фиг. 2, 8 и 12), таким образом, что порошкообразный материал СВ второго типа движется из контейнерной камеры 14 (и/или 14') в передающий канал 24 (в частности, через сам канал 24; более конкретно, через впуск 25; еще более конкретно, через выпускное отверстие 15).

Другими словами, каждый приводной механизм 27 выполнен с возможностью перемещения (в частности, практически вертикального) транзитной движущейся части 23 (по меньшей мере) между первым положением FP и вторым положением SP и наоборот.

Иными словами, каждый приводной механизм 27 выполнен с возможностью перемещения (в частности, практически вертикального) движущейся части 23 (по меньшей мере) из первого положения FP во второе положение SP и наоборот.

Следует отметить, что поскольку канал 24 представляет собой часть движущейся части 23, он канал 24) движется вместе с движущейся частью 23.

В частности, второе положение SP находится ниже, чем первое положение FP (в частности, под ним). Другими словами, первое положение FP находится выше, чем второе положение SP (в частности, над ним).

Следует отметить, что конструкция и эксплуатация исполнительных блоков 22, которые описаны выше, являются особенно простыми и недорогостоящими. Например, при использовании единственного приводного механизма 27 оказывается возможным селективное и своевременное введение двух или (как далее будет разъяснено более подробно) более типов порошкообразного материала в конвейерный блок 5. Кроме того, значительно уменьшается необходимость использования прокладок (и/или герметизирующих систем).

В частности, второе положение SP находится ниже, чем первое положение FP (в частности, под ним). Другими словами, первое положение FP находится выше, чем второе положение SP (в частности, над ним).

Таким образом, оказывается возможным обеспечение более точного введения порошка: порошок каждого типа проходит через один и тот же выпуск 26 (таким образом, в одном и том же положении).

Преимущественно, но не обязательно, каждый приводной механизм 27 выполнен с возможностью перемещения соответствующей движущейся части 23 между первым положением FP и вторым положением SP в направлении (в частности, практически вертикальном), которое является поперечным (в частности, практически перпендикулярным) по отношению к направлению А.

Согласно некоторым неограничительным вариантам осуществления передающий канал 24 сконфигурирован (структурирован), таким образом, что порошкообразный материал СА и/или СВ протекает (более конкретно, вследствие силы тяжести) через сам передающий канал 24 (из впуска 25 и/или из дополнительного впуска 28, как далее описано более подробно, в выпуск 26).

В качестве дополнения или в качестве альтернативы, передающий канал 24 сконфигурирован (структурирован), таким образом, что порошкообразный материал СА и/или СВ выходит (более конкретно, вследствие силы тяжести) из самого канала 24 через выпуск 26.

Согласно некоторым неограничительным вариантам осуществления (см., в частности, фиг. 2 и 3), (каждый исполнительный блок 22 сконфигурирован таким образом, что когда транзитная движущаяся часть 23 находится) в первом положении FP, впуск 25 обращен к выпускному отверстию 13.

Более конкретно, но не обязательно, (каждый исполнительный блок 22 сконфигурирован таким образом, что когда транзитная движущаяся часть 23 находится) в первом положении FP, движущаяся часть 23 (по меньшей мере) частично расположена внутри контейнерной камеры 12 (в частности, впуск 25 находится внутри контейнерной камеры 12).

В частности, каждый исполнительный блок 22 сконфигурирован таким образом, что когда транзитная движущаяся часть 23 находится в первом положении FP, движущаяся часть 23 (по меньшей мере, частично; более конкретно, полностью) закрывает выпускное отверстие 13.

В качестве дополнения или в качестве альтернативы, (когда транзитная движущаяся часть находится) во втором положении SP, впуск 25 обращен к выпускному отверстию 15.

Как проиллюстрировано, в частности, на фиг. 4, 10, 12 и 14, преимущественно, но не обязательно, каждый передающий канал 24 содержит по меньшей мере один дополнительный впуск 28; (каждый исполнительный блок 22 сконфигурирован таким образом, что когда соответствующий транзитная движущаяся часть 23 находится) в первом положении FP, впуск 28 присоединяется к контейнерной камере 12 таким образом, что порошкообразный материал С А первого типа движется из контейнерной камеры 12 в передающий канал 24 (через впуск 28).

В частности, (когда транзитная движущаяся часть 23 находится) во втором положении SP, впуск 28 расположен таким образом, что порошкообразный материал СВ второго типа движется (из питающего устройства 11) в канал 24 (также) через впуск 28. Более конкретно, (когда транзитная движущаяся часть 23 находится) во втором положении SP, впуск 28 расположен таким образом, что он присоединяется к дополнительной контейнерной камере 14' (питающего устройства 11 и, более конкретно, содержит порошкообразный материал СВ второго типа), таким образом, что порошкообразный материал СВ второго типа движется из контейнерной камеры 14' в передающий канал 24 (через впуск 28). Более конкретно, впуск 28 обращен к дополнительному выпускному отверстию 15' контейнерной камеры 14'.

Например, контейнерная камера 12 расположена между контейнерными камерами 14 и 14'.

Согласно некоторым неограничительным вариантам осуществления впуск 25 и дополнительный впуск 28 по меньшей мере частично расположены на противоположных сторонах соответствующей транзитной движущейся части 23. Другими словами, впуск 25 и дополнительный впуск 28 (по меньшей мере, частично) обращены в противоположные стороны по отношению к соответствующей движущейся части 23.

Преимущественно, но не обязательно, каждый выпуск 26 обращен вниз.

Преимущественно, но не обязательно, как лучше проиллюстрировано на фиг. 5 и 6, транзитные движущиеся части 23 расположены последовательно в поперечном направлении по отношению к направлению движения А (в частности, на протяжении выпускного отверстия 13 и второго выпускного отверстия 15; более конкретно, также на протяжении выпускного отверстия 15'; более конкретно, на протяжении дополнительного выпускного отверстия 29 дополнительной контейнерной камеры 30, как ниже описано более подробно), таким образом, что каждый движущаяся часть 23 находится в контакте (в частности, в герметичном контакте, т.е. таким образом, чтобы предотвращать пропускание частиц порошкообразного материала CP) с одной или несколькими соседними транзитными движущимися частями 23.

Таким образом, оказывается возможным предотвращение использования дорогостоящих и сложных (помимо прочего, для сборки) перегородок, расположенных между соседними исполнительными блоками 22 (использование которых, напротив, рекомендуется в машине, описанной в патентной заявке WO 2018/163124). Кроме того, существует еще меньшая необходимость использования прокладок (и/или герметизирующих системы), которые являются относительно дорогостоящими, затруднительными для установки и склонными к износу.

В частности, каждый приводной механизм 27 выполненный с возможностью перемещения соответствующей транзитной движущейся части 23 таким образом, что соответствующая транзитная движущаяся часть 23 скользит в контакте с одной или несколькими соседними транзитными движущимися частями 23.

Согласно некоторым неограничительным вариантам осуществления каждая транзитная движущаяся часть 23 содержит соответствующий основная стенка 32, который частично ограничивает передающий канал 24. В частности, каждая основная стенка 32 проходит в поперечном направлении по отношению к направлению продольной протяженности выпускного отверстия 13 и, в частности, выпускного отверстия 15. Более конкретно, каждая основная стенка 32 является практически параллельной по отношению к направлению движения А.

Преимущественно, но не обязательно, у каждой транзитной движущейся части 23 отсутствует стенка, противоположная основной стенке 32. Другими словами, канал 24 представляет собой полость (открытую сверху) в корпусе движущейся части 23, которая таким образом, имеет по меньшей мере одну возвышенную часть 34 по отношению к каналу 24 (см., в частности, фиг. 4 и 10, где в рассматриваемом случае присутствуют три возвышенные части 34).

Изготовление движущихся частей 23, имеющих такую форму, оказывается особенно простым. Кроме того, таким образом, оказывается более затруднительным образование препятствий (например, вызванных комками порошкообразного материала) на протяжении канала 24.

Согласно некоторым неограничительным вариантам осуществления по меньшей мере один из каналов 24 (в частности, каждый канал 24, за исключением одного) ограничен противоположной частью соответствующей основной стенки 32 (другими словами, основной стенкой 32 соответствующей движущейся части 23) основной стенкой 32 соседней транзитной движущейся части 23 (расположенной на противоположной стороне соответствующей основной стенки 32).

В частности (см. фиг. 5 и 6), каждый приводной механизм 27 выполнен с возможностью перемещения соответствующей транзитной движущейся части 23 таким образом, что соответствующий транзитная движущаяся часть 23 скользит в контакте с одной или несколькими соседними транзитными движущимися частями 23. Другими словами, каждая движущаяся часть 23 движется таким образом, что ее основная стенка 32 скользит в контакте с одной или несколькими частями 34 соседней движущейся части 23, и/или таким образом, что одна часть скользит или несколько из ее частей 34 скользят в контакте с основная стенка 32 соседней движущейся части.

Как проиллюстрировано, в частности, на фиг. 2, 3, 7-9, 12 и 13 (как представлено в качестве примера в приведенном ниже описании), преимущественно, но не обязательно, каждый исполнительный блок 22 содержит соответствующий исполнительный стержень 33, который составляет единое целое с соответствующей движущейся частью 23 и присоединяется к соответствующему приводному механизму 27 (фиг. 5), таким образом, чтобы передавать движение от приводного механизма 27 к движущейся части 23. Согласно некоторым неограничительным вариантам осуществления исполнительный стержень 33 проходит от движущейся части 23 (в частности, от верхнего конца движущейся части 23) вверх (в частности, вертикально) через контейнерную камеру 12. Например, приводной механизм 27 содержит пневматический исполнительный элемент или электрический двигатель (в частности, линейный). Преимущественно, но не обязательно, приводной механизм 27 расположен над контейнерной камерой 12.

Согласно некоторым неограничительным вариантам осуществления, которые не проиллюстрированы, каждый приводной механизм 27 выполнен с возможностью перемещения соответствующей транзитной движущейся части 23 в промежуточное положение (в частности, таким образом, чтобы поддерживать ее в этом положении), которое находится между первым положением FP и вторым положением SP, и в котором соответствующий передающий канал 24 присоединяется к контейнерной камере 12 таким образом, что порошкообразный материал СА движется из контейнерной камеры 12 в передающий канал 24 (через выпускное отверстие 13) и присоединяется к контейнерной камере 14 таким образом, что порошкообразный материал СВ движется из контейнерной камеры 14 в передающий канал 24 (в частности, через выпускное отверстие 15).

Как проиллюстрировано, в частности, на фиг. 7 до 9, преимущественно, но не обязательно, питающий блок 9 содержит по меньшей мере еще одно питающее устройство 30', которое расположенный над конвейерным блоком 5 (в частности, в области впускной станции 6) и содержит соответствующую контейнерную камеру 30, выполненную с возможностью содержания порошкообразного материала третьего типа (керамического материала, который конкретно не проиллюстрирован) и имеющую соответствующее выпускное отверстие 29, у которого продольная протяженность является поперечной (в частности, перпендикулярной) по отношению к направлению движения А (эта продольная протяженность является, в частности, практически горизонтальный). В частности, продольная протяженность выпускного отверстия 29 является практически параллельной по отношению к продольной протяженности выпусков 13 и 15.

Согласно некоторым вариантам осуществления, порошкообразный материал третьего типа имеет цвет, который отличается от цвета порошкообразных материалов СА и СВ. Таким образом, оказывается возможным создание хроматических эффектов в пределах толщины керамических изделий Т. Указанные хроматические эффекты, например, являются видимыми на краях керамических изделий Т. В качестве альтернативы или в качестве дополнения, порошкообразный материал третьего типа выполнен с возможностью (предназначен для) создания различных физических признаков в керамических изделиях Т по отношению к порошкообразным материалам СА и СВ.

В частности, порошкообразный материал CP состоит из одного из порошкообразных материалов трех типов или (преимущественно) из порошкообразных материалов всех трех типов. Более конкретно, порошкообразный материал CP содержит (его составляют) порошкообразный материал третьего типа и порошкообразные материалы СА и СВ.

Выпускное отверстие 29 имеет соответствующий пропускные зоны 31, расположенные последовательно в направлении продольной протяженности третьего выпускного отверстия 29.

В частности, каждая пропускная зона 31 расположена вблизи (более конкретно, между; в частности, в соединении) соответствующей пропускной зоны 17 и соответствующей пропускной зоны 16.

В частности, исполнительное устройство 18 выполнено с возможностью обеспечения (в частности, и/или предотвращения) выпуска порошкообразного материала третьего типа через пропускные зоны 31; каждый исполнительный блок 22 расположен в области соответствующей пропускной зоны 31, выполнен с возможностью регулирования пропускания порошкообразного материала третьего типа через соответствующую пропускную зону 31. Более конкретно, каждый приводной механизм 27 выполнен с возможностью перемещения транзитной движущейся части 23 по меньшей мере в третье положение TP (фиг. 8), в котором передающий канал 24 присоединяется к контейнерной камере 30, таким образом, что порошкообразный материал третьего типа движется из контейнерной камеры 30 в передающий канал 24 (в частности, через выпускное отверстие 29).

Более конкретно, но не обязательно, (каждый исполнительный блок 22 сконфигурирован таким образом, что когда транзитная движущаяся часть 23 находится) в третьем положении TP, впуск 28 обращен к выпускному отверстию 29.

В частности, третье положение TP находится между первым положением FP и вторым положением SP.

Согласно некоторым неограничительным вариантам осуществления третье положение TP находится ниже, чем первое положение FP (в частности, под ним). Другими словами, первое положение FP находится выше, чем третье положение TP (над ним).

В качестве дополнения или в качестве альтернативы, второе положение SP находится ниже, чем третье положение TP (в частности, под ним). Другими словами, третье положение TP находится выше, чем второе положение SP (над ним).

Преимущественно, но не обязательно, каждый приводной механизм 27 выполнен с возможностью перемещения соответствующей движущейся части 23 между первым положением FP и третьим положением TP и между третьим положением TP и вторым положением SP в направлении (в частности, практически вертикальном), поперечном (в частности, практически перпендикулярным) по отношению к направлению А.

Преимущественно, но не обязательно, (каждый исполнительный блок 22 сконфигурирован таким образом, что когда транзитная движущаяся часть 23 находится) в третьем положении TP, порошкообразный материал СА и/или СВ, который поступает из питающих устройств 10 и/или 11 (в частности, из контейнерных камер 12 и/или 14), не поступает в передающий канал 24.

В качестве дополнения или в качестве альтернативы (аналогичным образом), (каждый исполнительный блок 22 сконфигурирован таким образом, что когда транзитная движущаяся часть 23 находится) во втором положении SP, порошкообразный материал СА первого типа и/или порошкообразный материал третьего типа, который поступает из питающих устройств 10 и/или 30' (в частности, из контейнерных камер 12 и/или 30), не поступает в передающий канал 24.

В качестве дополнения или в качестве альтернативы (аналогичным образом), (каждый исполнительный блок 22 сконфигурирован таким образом, что когда транзитная движущаяся часть 23 находится) в первом положении SP, порошкообразный материал СВ второго типа и/или порошкообразный материал третьего типа, который поступает из питающих устройств 11 и/или 30' (в частности, из контейнерных камер 14 и/или 30), не поступает в передающий канал 24.

Согласно некоторым неограничительным вариантам осуществления (см., в частности, фиг. 16-19), питающий блок 9 содержит по меньшей мере дополнительное (в рассматриваемом случае четвертое) питающее устройство 10' (в структурном и функциональном отношениях аналогичное питающему устройству 30'), которое расположено над конвейерным блоком 5 (и под питающим устройством 30') и содержит соответствующую контейнерную камеру 12' (аналогичную контейнерной камере 30), которая выполнена с возможностью содержания порошкообразного материала четвертого типа (керамического материала, который конкретно не проиллюстрирован) и имеет соответствующее (четвертое) выпускное отверстие 50 (аналогичное выпускному отверстию 29), у которого продольная протяженность является поперечной (в частности, перпендикулярной) по отношению к направлению движения А (эта продольная протяженность является, в частности, практически горизонтальной).

В частности, продольная протяженность выпускного отверстия 50 является практически параллельной по отношению к продольной протяженности выпускных отверстий 13, 15 и 29.

Согласно некоторым вариантам осуществления, порошкообразный материал четвертого типа имеет цвет, который отличается от цвета порошкообразных материалов СА и СВ и третьего типа. Таким образом, оказывается возможным создание конкретных хроматических эффектов в пределах толщины керамических изделий Т. Указанные хроматические эффекты, например, являются видимыми на краях керамических изделий Т. В качестве альтернативы или в качестве дополнения, порошкообразный материал четвертого типа выполнен с возможностью (предназначен для) создания различных физических признаков в керамических изделиях Т по отношению к порошкообразным материалам СА и СВ и третьего типа.

В частности, порошкообразный материал CP состоит из одного из порошкообразных материалов четырех типов или (преимущественно) из порошкообразных материалов всех четырех типов. Более конкретно, порошкообразный материал CP содержит (его составляют) порошкообразные материалы четвертого типа и третьего типа, а также порошкообразные материалы СА и СВ.

Четвертое выпускное отверстие 50 имеет соответствующие четвертые пропускные зоны 51 (аналогичные пропускным зонам 31), которые расположены последовательно в направлении продольной протяженности самого четвертого выпускного отверстия 50.

В частности, каждая четвертая пропускная зона 51 расположена вблизи (более конкретно, между; в частности, в соединении) соответствующей пропускной зоны 31, пропускной зоны 17 и соответствующей пропускная зона 16.

В частности, исполнительное устройство 18 выполнено с возможностью обеспечения (в частности, и/или предотвращения) выхода порошкообразного материала четвертого типа через четвертые пропускные зоны 51; каждый исполнительный блок 22 расположен в области четвертой соответствующей пропускной зоны 51 и выполнен с возможностью регулирования пропускания порошкообразного материала четвертого типа через соответствующую четвертую пропускную зону 51. Более конкретно, каждый приводной механизм 27 выполненный с возможностью перемещения транзитной движущейся части 23 по меньшей мере в четвертое положение FFP, в котором передающий канал 24 присоединяется к контейнерной камере 12' четвертого питающего устройства таким образом, что порошкообразный материал четвертого типа движется в передающий канал 24 (в частности, через четвертое выпускное отверстие).

Более конкретно, но не обязательно, (каждый исполнительный блок 22 сконфигурирован таким образом, что когда транзитная движущаяся часть 23 находится) в четвертом положении FFP, впуск 28 обращен к четвертое выпускное отверстие 50.

Преимущественно, но не обязательно, (каждый исполнительный блок 22 сконфигурирован таким образом, что когда транзитная движущаяся часть 23 находится) в четвертом положении FFP, порошкообразный материал третьего типа и/или СА и/или СВ, который поступает из питающих устройств 30' и/или 10 и/или 11 (в частности, из контейнерных камер 30 и/или 12 и/или 14), не поступает в передающий канал 24.

Согласно некоторым неограничительным вариантам осуществления четвертое положение FFP находится ниже, чем первое положение FP (в частности, под ним). Другими словами, первое положение FP находится выше, чем четвертое положение FFP (над ним).

В качестве дополнения или в качестве альтернативы, четвертое положение FFP находится ниже, чем третье положение TP (в частности, под ним). Другими словами, третье положение TP находится выше, чем четвертое положение FFP (над ним).

В качестве дополнения или в качестве альтернативы, четвертое положение FFP находится ниже, чем второе положение SP (в частности, под ним). Другими словами, второе положение SP находится выше, чем четвертое положение FFP (над ним).

Преимущественно, но не обязательно, каждый приводной механизм 27 выполнен с возможностью перемещения соответствующей движущейся части 23 между первым положением FP и четвертым положением FFP, между третьим положением TP и четвертым положением FFP и между вторым положением SP и четвертым положением FFP в направлении (в частности, практически вертикальном), поперечном (в частности, практически перпендикулярным) по отношению к направлению А.

Преимущественно, но не обязательно, питающий блок 9 содержит транзитную камеру 35, которая изготовлена таким образом, что она содержит порошкообразный материал CP, поступающий из питающего устройства 10 (более конкретно, из контейнерной камеры 12) и из питающего устройства 11 (более конкретно, из контейнерной камеры 14) (в частности, также из питающего устройства 30'; более конкретно, из контейнерной камеры 30), через каналы 24, чтобы перемещать порошкообразный материал CP в конвейерный блок 5 в области впускной станции 6.

Транзитная камера 35 расположена между питающим устройством 10 (более конкретно, контейнерной камерой 12) и питающим устройством 11 (более конкретно, контейнерной камерой 14) (в частности, также питающим устройством 30'; более конкретно, контейнерной камерой 30) с одной стороны и конвейерным блоком 5 с другой стороны; в частности, транзитные движущиеся части 23 установлены таким образом, чтобы скользить на протяжении по меньшей мере части транзитной камеры 35.

Транзитная камера 35 имеет первую стенку 36 (в частности, поперечную по отношению к направлению движения А) и по меньшей мере вторую стенку 37 (в частности, поперечную по отношению к направлению движения А, в частности, параллельную по отношению к стенке 36), которая обращена к стенке 36 и расположена выше по потоку относительно стенки 36 по отношению к направлению движения А.

Транзитная камера 35 имеет загрузочный сегмент СТ (в частности, практически вертикальный), который является поперечным (в частности, практически перпендикулярным) по отношению к направлению движения А и находится под контейнерной камерой 12 и контейнерной камерой 14 (в частности, также контейнерной камерой 30), разгрузочный сегмент DT, содержащий разгрузочное отверстие DO, по меньшей мере частично ориентированное в направлении движения А таким образом, чтобы перемещать порошкообразный материал CP на конвейерный блок 5 и соединительный сегмент RT, который является изогнутым и находится между загрузочным сегментом СТ и разгрузочным сегментом DT.

В результате экспериментальных наблюдений было обнаружено, что эта конкретная структура вызывает деформацию относительного распределения порошкообразных материалов СА и СВ, в то время как указанные порошкообразные материалы движутся из питающего блока 9 в конвейерный блок 5. Как проиллюстрировано, например, на фиг. 11, можно отметить, что порошкообразный материал СА наклоняется, образуя своеобразное пятно.

Преимущественно, но не обязательно, каждый движущаяся часть 23 сконфигурирована таким образом, чтобы по меньшей мере частично составлять различные длины, покрытые различными частями порошкообразного материала CP на протяжении соединительного сегмента RT (фиг. 12-14).

В частности, каждая транзитная движущаяся часть 23 имеет заднюю боковую стенку 34' и переднюю боковую стенку 34'', которые расположены последовательно (боковая стенка 34'' расположена ниже по потоку относительно боковой стенки 34') в направлении движения А и ограничивают по бокам соответствующий передающий канал 24. Следует отметить, что боковые стенки 34' и 34'' представляют собой часть возвышенных частей 34.

Согласно некоторым неограничительным вариантам осуществления движущаяся часть 23 также имеет верхнюю стенку 34*, который ограничивает соответствующий передающий канал 24 сверху. Верхняя стенка 34* представляет собой часть возвышенной части 34.

Согласно некоторым неограничительным вариантам осуществления (фиг. 14), боковая стенка 34'' имеет выпуклую кривизну, направленную внутрь канала 24, которая составляет более чем кривизна, направленная внутрь боковой стенки 34'. Таким образом, по меньшей мере частично создаются путь частиц порошкообразного материала CP вблизи боковой стенки 34'' и вышеупомянутая деформация относительного распределения порошкообразных материалов СА и СВ.

В качестве альтернативы или в качестве дополнения (см. фиг. 12 и 13), впуски 25 и 28 находятся на различных уровнях. В частности, впуск 28, расположенный выше по потоку относительно впуска 25 по отношению к направлению А, находится на более высоком уровне, чем впуск 25. Кроме того, в этом случае создается по меньшей мере частично вышеупомянутая деформация относительного распределения порошкообразных материалов СА и СВ.

Согласно некоторым неограничительным вариантам осуществления установка 1 содержит печатающее устройство 38 (фиг. 1), которое выполнено с возможностью создания графического декоративного изображения над слоем уплотненного керамического порошка КР, транспортируемого конвейерным блоком 5, и расположено в области печатающей станции 39 (расположенной выше по потоку относительно выпускной станции 7) на протяжении заданного пути (в частности, на протяжении части РВ) ниже по потоку относительно рабочей станции 4. Управляющий блок 20 выполнен с возможностью управления печатающим устройством 38 таким образом, что создается графическое декоративное изображение, скоординированное с указанным стандартным распределением 21, в частности, таким образом, что графическое декоративное изображение конкретного цвета (селективно) воспроизводится в области порошкообразного материала СА (или СВ).

Преимущественно, но не обязательно, установка 1 содержит дополнительный покровный блок 40 для по меньшей мере частичного покрытия слоя уплотненного порошка КР слоем дополнительного порошкообразного материала. В частности, покровный блок 40 расположен на протяжении заданного пути (более конкретно, на протяжении части РА) выше по потоку относительно рабочей станции 4 (и выше по потоку относительно печатающей станции 39).

В частности, машина 1 дополнительно содержит режущий блок 41 для разрезания слоя уплотненного керамического порошка КР в поперечном направлении таким образом, что получаются плиты 42, каждая из который содержит часть слоя уплотненного керамического порошка КР. Более конкретно, режущий блок 41 расположен на протяжении части РВ заданного пути (между рабочей станцией 4 и печатающей станцией 39). Плиты 42 содержат (их составляет) уплотненный керамический порошок КР.

Преимущественно, но не обязательно, режущий блок 41 содержит по меньшей мере одно режущее лезвие 43, которое выполнено с возможностью вступления в контакт со слоем уплотненного керамического порошка КР для его разрезания в поперечном направлении.

Согласно некоторым неограничительным вариантам осуществления режущий блок 41 дополнительно содержит по меньшей мере два дополнительных лезвия 44, которые расположены на противоположных сторонах части РВ и выполнены с возможностью разрезания слоя уплотненного керамического порошка КР и определения боковых краев плит 42 (и проходят практически параллельно по отношению к направлению А), и которые необязательно подразделяют плиту на две или более продольных частей. В некоторых конкретных случаях режущий блок 41 является таким, как режущий блок, который описан в публикации патентной заявки №ЕР 1415780.

В частности, в установке 1 содержится по меньшей мере один обжиговая печь 45, в которой спекается слой уплотненного порошка КР плит 42 таким образом, что получаются керамические изделия Т. Более конкретно, обжиговая печь 45 расположена на протяжении заданного пути (более конкретно, на протяжении части РВ) ниже по потоку относительно печатающей станции 39 (и выше по потоку относительно выпускной станции 7).

Согласно некоторым неограничительным вариантам осуществления в установке 1 дополнительно содержится сушилка 46, которая расположена на протяжении часть РВ ниже по потоку относительно рабочей станции 4 и выше по потоку относительно печатающей станции 39.

Согласно некоторым неограничительным вариантам осуществления в конвейерном блоке 5 содержит конвейерная лента 47, проходящая (и выполненная с возможностью движения) от впускной станции 6 и через рабочую станцию 4 на протяжении (более конкретно, части) вышеуказанного заданного пути.

В некоторых случаях питающий блок 9 выполненный с возможностью перемещения слоя (неуплотненного) порошкообразного материала CP на конвейерную ленту 47 (в области впускной станции 6); при этом уплотнительное устройство 3 выполнено с возможностью приложения к слою керамического порошка CP давления в поперечном направлении (в частности, по нормали) по отношению к поверхности конвейерной ленты 47.

Согласно некоторым неограничительным вариантам осуществления последовательность транзитных валиков расположена ниже по потоку относительно ленты 47.

Согласно некоторым вариантам осуществления, в частности, уплотнительное устройство 3 содержит по меньшей мере два прижимных валика 48, расположенных на противоположных сторонах конвейерной ленты 47 (один выше и один ниже) для создания давления на порошкообразный материал CP таким образом, чтобы уплотнять указанный порошкообразный материал CP (и получать слой уплотненного порошка КР).

Хотя только два валика 48 проиллюстрированы на фиг. 1, в соответствии с некоторыми вариантами, также оказывается возможным присутствие множества валиков 48, расположенных выше и ниже конвейерной ленты 47, как описано, например, в патенте ЕР 1641607 В1, на основании которого могут быть получены дополнительные подробности в отношении уплотнительного устройства 3.

Преимущественно (согласно варианту осуществления, проиллюстрированному на фиг. 1), но не обязательно, в уплотнительном устройстве 3 содержится прижимная лента 49, которая сближается с конвейерной лентой 47 в направлении движения А. Таким образом, создается давление, который увеличивается постепенно в направлении А (сверху вниз) на порошкообразный материал CP таким образом, что он уплотняется.

Согласно конкретным вариантам осуществления (таким как вариант осуществления, проиллюстрированный на фиг. 1), уплотнительное устройство также содержит противоположную ленту 49', расположенную на противоположной стороне конвейерной ленты 47 по отношению к прижимной ленте 49, чтобы взаимодействовать с конвейерной лентой 47 и обеспечивать подходящую реакцию на направленное вниз усилие, которое создает прижимная лента 49. В частности, прижимная лента 49 и противоположная лента 49' изготовлены (в основном) из металла (стали), таким образом, что они практически не могут деформироваться, когда прилагается давление на керамический порошок.

Согласно некоторым вариантам осуществления, которые не проиллюстрированы, противоположная лента 49' и конвейерная лента 47 являются одинаковыми. В указанных случаях лента 47 изготовлена (в основном) из металла (стали), и противоположная лента 49' отсутствует.

Преимущественно, но не обязательно (как проиллюстрировано, в частности, на фиг. 16-19), исполнительное устройство 18 содержит защитную систему для исполнительных блоков 22 (в частности, для исполнительных стержней 33); при этом, в частности, защитная система выполнена с возможностью уменьшения (в частности, предотвращения) риска вступления исполнительных стержней 33 (и верхней части движущихся частей 23; более конкретно, но не обязательно, верхней части 34*) в контакт с порошкообразным материалом (например, СА и/или СВ).

Таким образом, улучшается эксплуатация каждого исполнительного блока 22, уменьшается усилие, требуемое для перемещения (в первую очередь, вверх) движущихся частей 23, и сокращается износ разнообразных частей.

Более конкретно, в этой защитной системе содержатся две стенки 52, расположенные в поперечном направлении по отношению к направлению А (в частности, практически перпендикулярно) на противоположных сторонах исполнительных стержней 33, последовательно в направлении А. Другими словами, стенки 52 ограничивают канал скольжения (в частности, в поперечном направлении по отношению к направлению А; более конкретно, практически в вертикальном направлении) для исполнительных стержней 33 и (частично) для движущейся части 23 (в частности, для верхней стенки 34*).

Преимущественно, но не обязательно, стенки 52 и верхняя стенка 34* имеют такую длину, что по меньшей мере часть верхней стенки находится внутри канала, ограниченного стенками 52, в любом из положений FP и SP (и необязательно TP; и необязательно FFP) движущейся части 23.

Благодаря установке и способу согласно настоящему изобретению оказывается возможным достижение нескольких преимуществ по отношению к предшествующему уровню техники. Указанные преимущества представляют собой следующие: снижение стоимости и сложности; возможность получения воспроизводимого и точного распределения даже в случае порошков более чем двух типов; воспроизводимое создание прожилок различных материалов (и, таким образом, например, различных цветов, число которых составляет более чем два) в пределах толщины изделий; и создание прожилок, получаемых в пределах толщины изделий (и, таким образом, видимых на краях изделий) в положении, скоординированном по отношению к поверхностным декоративным изображениям, полученным посредством печати.

В частности, в отношении патентной заявки WO 2018/163124 следует отметить, что в соответствии с настоящим изобретением также оказывается возможным уменьшение в два раза числа приводных механизмов, в результате чего сберегаются денежные средства, достигается техническое упрощение (также в отношении управления относительным движением), и становится возможной миниатюризация (и, таким образом, более высокая точность и степень определенности в изготовлении конкретных форм распределения порошкообразного материала СА в порошкообразном материале СВ).

Если определенно не указано противоречащее условие, ссылочной литературы, представляющей собой статьи, книги, патентные заявки и другие документы, которые процитированы в данном тексте, во всей своей полноте считаются включенными в настоящий документ. В частности, вышеупомянутые документы считаются включенными в настоящий документ посредством ссылки.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА И СПОСОБ УПЛОТНЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2019 |

|

RU2755189C1 |

| УСТАНОВКА И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2018 |

|

RU2716321C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2022 |

|

RU2824871C1 |

| МАШИНА И СПОСОБ УПЛОТНЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2019 |

|

RU2764096C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2018 |

|

RU2693095C1 |

| СПОСОБ И МАШИНА ДЛЯ ДЕКОРИРОВАНИЯ ПОВЕРХНОСТИ КЕРАМИЧЕСКОГО ИЗДЕЛИЯ | 2018 |

|

RU2741292C1 |

| СПОСОБ УПЛОТНЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2019 |

|

RU2753891C1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА, В ЧАСТНОСТИ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2017 |

|

RU2718854C1 |

| УСТАНОВКА И СПОСОБ ДЛЯ ПРЕССОВАНИЯ КЕРАМИЧЕСКОГО ПОРОШКА | 2017 |

|

RU2705685C1 |

| МЕТОД И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2019 |

|

RU2753305C1 |

Группа изобретений относится к уплотнительной машине и установке для изготовления керамических изделий из порошкообразного материала, содержащего керамический порошок. Уплотнительная машина (2) содержит технологически связанные уплотнительное устройство (3), конвейерный блок (5) и питающий блок (9). При этом уплотнительное устройство (3) расположено в области рабочей станции (4) и выполнено с возможностью уплотнения порошкообразного материала (CP) таким образом, что получается слой уплотненного порошка (КР). Конвейерный блок (5) выполнен с возможностью перемещения порошкообразного материала (CP) на протяжении первой части (РА) заданного пути в направлении движения (А) от впускной станции (6) до рабочей станции (4) и слоя уплотненного порошка (КР) на протяжении второй части (РВ) заданного пути от рабочей станции (4) до выпускной станции (7). Питающий блок (9) выполнен с возможностью введения порошкообразного материала (CP) в конвейерный блок (5) в области впускной станции (6). Питающий блок (9) содержит первое питающее устройство (10) и по меньшей мере одно второе питающее устройство (11), которые расположены над конвейерным блоком (5). Первое питающее устройство (10) содержит по меньшей мере одну соответствующую первую контейнерную камеру (12), которая выполнена с возможностью содержания порошкообразного материала (СА) первого типа и имеет по меньшей мере одно соответствующее первое выпускное отверстие (13). Второе питающее устройство (11) содержит по меньшей мере одну вторую контейнерную камеру (14), которая выполнена с возможностью содержания порошкообразного материала (СВ) второго типа и имеет соответствующее второе выпускное отверстие (15). Первое выпускное отверстие (13) имеет первые пропускные зоны (16), которые расположены последовательно в направлении продольной протяженности первого выпускного отверстия (13). Второе выпускное отверстие (15) имеет вторые пропускные зоны (17), которые расположены последовательно в направлении продольной протяженности второго выпускного отверстия (15). Питающий блок (9) дополнительно содержит исполнительное устройство (18), которое выполнено с возможностью направления порошкообразного материала (СА; СВ) к выходу через первые и вторые пропускные зоны (16, 17) и/или предотвращения такого выхода и содержит множество исполнительных блоков (22). При этом каждый исполнительный блок (22) содержит соответствующую транзитную движущуюся часть (23), которая имеет передающий канал (24), содержащий по меньшей мере один впуск (25; 28) и по меньшей мере один выпуск (26), расположенный под впуском (25; 28), и соответствующий приводной механизм (27). Приводной механизм (27) выполнен с возможностью перемещения транзитной движущейся части (23) в первое положение (FP), в котором передающий канал (24) присоединяется к первой контейнерной камере (12) таким образом, что порошкообразный материал (СА) первого типа движется из первой контейнерной камеры (12) в передающий канал (24), и по меньшей мере во второе положение (SP), в котором передающий канал (24) присоединяется ко второй контейнерной камере (14) таким образом, что порошкообразный материал (СВ) второго типа движется из второй контейнерной камеры (14) в передающий канал (24). Причем второе положение (SP) расположено ниже, чем первое положение (FP). Установка для изготовления керамических изделий (Т) содержит последовательно установленные и технологически связанные уплотнительную машину (2), режущий блок (41) и по меньшей мере одну обжиговую печь (45). Обжиговая печь (45) расположена на протяжении заданного пути ниже по потоку относительно печатающей станции (39) указанной установки. Техническим результатом является повышение эффективности изготовления керамических изделий, возможность получения воспроизводимого и точного распределения порошков, упрощение конструкции. 2 н. и 19 з.п. ф-лы, 19 ил.

1. Уплотнительная машина (2) для уплотнения порошкообразного материала (CP), содержащего керамический порошок,

содержащая технологически связанные уплотнительное устройство (3), которое расположено в области рабочей станции (4) и выполнено с возможностью уплотнения порошкообразного материала (CP) таким образом, что получается слой уплотненного порошка (КР); конвейерный блок (5) для перемещения порошкообразного материала (CP) на протяжении первой части (РА) заданного пути в направлении движения (А) от впускной станции (6) до рабочей станции (4) и слоя уплотненного порошка (КР) на протяжении второй части (РВ) заданного пути от рабочей станции (4) до выпускной станции (7); и питающий блок (9), который выполнен с возможностью введения порошкообразного материала (CP) в конвейерный блок (5) в области впускной станции (6);

питающий блок (9) и уплотнительное устройство (3) установлены последовательно;

питающий блок (9) содержит первое питающее устройство (10) и по меньшей мере одно второе питающее устройство (11), которые расположены над конвейерным блоком (5); при этом первое питающее устройство (10) содержит по меньшей мере одну соответствующую первую контейнерную камеру (12), которая выполнена с возможностью содержания порошкообразного материала (СА) первого типа и имеет по меньшей мере одно соответствующее первое выпускное отверстие (13) и у которой продольная протяженность является поперечной по отношению к направлению движения (А); второе питающее устройство (11) содержит по меньшей мере одну соответствующую вторую контейнерную камеру (14), которая выполнена с возможностью содержания порошкообразного материала (СВ) второго типа и имеет соответствующее второе выпускное отверстие (15) и у которой продольная протяженность является поперечной по отношению к направлению движения (А);

первое выпускное отверстие (13) имеет соответствующие первые пропускные зоны (16), которые расположены последовательно в направлении продольной протяженности первого выпускного отверстия (13); второе выпускное отверстие (15) имеет соответствующие вторые пропускные зоны (17), которые расположены последовательно в направлении продольной протяженности второго выпускного отверстия (15); питающий блок (9) дополнительно содержит исполнительное устройство (18), которое выполнено с возможностью направления порошкообразного материала (СА; СВ) к выходу через первые и вторые пропускные зоны (16, 17) и/или предотвращения такого выхода и содержит множество исполнительных блоков (22), каждый из которых расположен в области соответствующей первой пропускной зоны (16) и соответствующей второй пропускной зоны (17) и выполнен с возможностью регулирования пропускания порошкообразного материала (СА; СВ) через соответствующие первые и вторые пропускные зоны (16, 17);

при этом уплотнительная машина (2) отличается тем, что каждый исполнительный блок (22) содержит соответствующую транзитную движущуюся часть (23), которая имеет передающий канал (24), содержащий по меньшей мере один впуск (25; 28) и по меньшей мере один выпуск (26), расположенный под впуском (25; 28), и соответствующий приводной механизм (27) для перемещения транзитной движущейся части (23) в первое положение (FP), в котором передающий канал (24) присоединяется к первой контейнерной камере (12) таким образом, что порошкообразный материал (СА) первого типа движется из первой контейнерной камеры (12) в передающий канал (24), и по меньшей мере во второе положение (SP), в котором передающий канал (24) присоединяется ко второй контейнерной камере (14) таким образом, что порошкообразный материал (СВ) второго типа движется из второй контейнерной камеры (14) в передающий канал (24); причем второе положение (SP) расположено ниже, чем первое положение (FP).

2. Уплотнительная машина по п. 1, в которой в первом положении (FP) впуск (25; 28) обращен к первому выпускному отверстию (13) и во втором положении (SP) впуск (25; 28) обращен ко второму выпускному отверстию (15).

3. Уплотнительная машина по п. 1 или 2, в которой каждый передающий канал (24) содержит по меньшей мере один дополнительный впуск (28); в первом положении дополнительный впуск (28) выполнен с возможностью присоединения к первой контейнерной камере (12) таким образом, что порошкообразный материал (СА) первого типа движется из первой контейнерной камеры (12) в передающий канал (24), и во втором положении дополнительный впуск (28) обращен к дополнительному второму выпускному отверстию (15') дополнительной контейнерной камеры (14') второго питающего устройства (11).

4. Уплотнительная машина по п. 3, в которой указанный впуск (25) и указанный дополнительный впуск (28) по меньшей мере частично расположены на противоположных сторонах соответствующей транзитной движущейся части (23).

5. Уплотнительная машина по п. 1, в которой транзитные движущиеся части (23) расположены последовательно в поперечном направлении по отношению к направлению движения (А) таким образом, что каждая транзитная движущаяся часть (23) находится в контакте с одной или несколькими соседними транзитными движущимися частями (23).

6. Уплотнительная машина по п. 1, в которой каждый приводной механизм (27) выполнен с возможностью движения соответствующей транзитной движущейся части (23) в промежуточное положение (IP), которое находится между первым положением и вторым положением и в котором соответствующий передающий канал (24) присоединяется к первой контейнерной камере (12) таким образом, что порошкообразный материал (СА) первого типа движется из первой контейнерной камеры (12) в передающий канал (24) и присоединяется ко второй контейнерной камере (14) таким образом, что порошкообразный материал (СВ) второго типа движется из второй контейнерной камеры (14) в передающий канал (24).

7. Уплотнительная машина по п. 1, в которой питающий блок (9) содержит по меньшей мере одно третье питающее устройство (30'), которое расположено над конвейерным блоком (5); причем третье питающее устройство (30') содержит соответствующую третью контейнерную камеру (30), которая выполнена с возможностью содержания порошкообразного материала третьего типа и имеет соответствующее третье выпускное отверстие (29) и у которой продольная протяженность является поперечной по отношению к направлению движения (А);

третье выпускное отверстие (29) имеет соответствующие третьи пропускные зоны (31), которые расположены последовательно в направлении продольной протяженности третьего выпускного отверстия (29);

исполнительное устройство (18) выполнено с возможностью направления порошкообразного материала (СС) третьего типа к выходу через третьи пропускные зоны (31) и/или предотвращения такого выхода;

каждый исполнительный блок (22) расположен в области соответствующей третьей пропускной зоны (31) и выполнен с возможностью регулирования пропускания порошкообразного материала (СС) третьего типа через соответствующую третью пропускную зону (31);

каждый приводной механизм (27) выполнен с возможностью движения транзитной движущейся части (23) по меньшей мере в третье положение (TP), в котором передающий канал (24) присоединяется к третьей контейнерной камере (30) таким образом, что порошкообразный материал (СС) третьего типа движется из третьей контейнерной камеры (30) в передающий канал (24) через третье выпускное отверстие (29).

8. Уплотнительная машина по п. 7, в которой в третьем положении (TP) впуск (25) обращен к третьему выпускному отверстию (29).

9. Уплотнительная машина по п. 1, в которой указанный выпуск (26) обращен вниз.

10. Уплотнительная машина по любому из предшествующих пунктов, в которой каждая транзитная движущаяся часть (23) содержит соответствующую основную стенку (32), которая частично ограничивает указанный передающий канал (24) и является поперечной по отношению к направлению продольной протяженности первого выпускного отверстия (13) и второго выпускного отверстия (15).

11. Уплотнительная машина по п. 10, в которой транзитные движущиеся части (23) расположены последовательно в поперечном направлении по отношению к направлению движения (А) таким образом, что каждая транзитная движущаяся часть (23) находится в контакте с одной или несколькими соседними транзитными движущимися частями (23); у каждой транзитной движущейся части (23) отсутствует стенка, противоположная основной стенке (23); по меньшей мере один из передающих каналов (24) является ограниченным на стороне, противоположной соответствующей основной стенке (23), основной стенкой (32) соседней движущейся части (23).

12. Уплотнительная машина по любому из предшествующих пунктов, в которой каждый исполнительный блок содержит соответствующий исполнительный стержень, который составляет единое целое с соответствующей транзитной движущейся частью и присоединяется к соответствующему приводному механизму таким образом, чтобы передавать движение от приводного механизма до транзитной движущейся части.

13. Уплотнительная машина по п. 12, в которой исполнительный стержень проходит от транзитной движущейся части вверх через первую контейнерную камеру (12).

14. Уплотнительная машина по п. 1, содержащая управляющий блок (20), который выполнен с возможностью сохранения стандартного распределения (21) порошкообразного материала (СА, СВ) первого и второго типа, получаемого в порошкообразном материале (CP), который транспортируется конвейерным блоком, и управления исполнительным устройством (18) в зависимости от стандартного распределения (21).

15. Уплотнительная машина (2) по п. 14, которая содержит детекторное устройство (19) для определения степени, в которой, по длине, конвейерный блок (5) перемещает порошкообразный материал (CP) по заданному пути; управляющий блок (20) выполнен с возможностью управления исполнительным устройством (18) в зависимости от данных, обнаруженных детекторным устройством (19) и от стандартного распределения (21).

16. Уплотнительная машина по п. 14 или 15, содержащая печатающее устройство (38), которое выполнено с возможностью создания графического декоративного изображения поверх слоя уплотненного керамического порошка (КР), транспортируемого конвейерным блоком (5), и расположено в области печатающей станции (39) на протяжении заданного пути ниже по потоку относительно рабочей станции (4); причем управляющий блок (20) выполнен с возможностью управления печатающим устройством (38), таким образом, чтобы создавать графическое декоративное изображение, скоординированное с указанным стандартным распределением (21).

17. Уплотнительная машина по п. 1, в которой питающий блок (9) содержит транзитную камеру (35), которая изготовлена таким образом, чтобы содержать порошкообразный материал (CP), поступающий из первого питающего устройства (10) и из второго питающего устройства (11) через указанные передающие каналы (24), и переносить порошкообразный материал (CP) в конвейерный блок (5) в области впускной станции (6); при этом транзитная камера (35) расположена между первым питающим устройством (10) и вторым питающим устройством (11) с одной стороны и конвейерным блоком (5) с другой стороны.

18. Уплотнительная машина по п. 17, в которой транзитная камера (35) имеет первую стенку (36) и по меньшей мере одну вторую стенку (37), которая обращена к первой стенке (36) и расположена выше по потоку относительно первой стенки (36) по отношению к направлению движения (А);

причем транзитная камера (35) имеет загрузочный сегмент (СТ), который является поперечным по отношению к направлению движения (А) и располагается под первой контейнерной камерой (12) и второй контейнерной камерой (14), разгрузочный сегмент (DT), который содержит разгрузочное отверстие (DO), по меньшей мере частично ориентированное в направлении движения (А) таким образом, чтобы переносить порошкообразный материал (CP) на конвейерный блок (5), и соединительный сегмент (RT), который является изогнутым и располагается между загрузочным сегментом (СТ) и разгрузочным сегментом (DT);

при этом каждая транзитная движущаяся часть (23) сконфигурирована таким образом, чтобы по меньшей мере частично составлять различные отрезки, покрытые различными частями порошкообразного материала (CP) на протяжении соединительного сегмента (RT).

19. Уплотнительная машина по п. 1, в которой каждый исполнительный блок (22) содержит приводной механизм (27) и соответствующий исполнительный стержень (33), который составляет единое целое с соответствующей движущейся частью (23) и присоединяется к соответствующему приводному механизму (27) таким образом, чтобы передавать движение от приводного механизма (27) к движущейся части (23); исполнительное устройство (18) содержит защитную систему для исполнительных блоков (22), при этом указанная защитная система содержит две защитные стенки (52) и выполнена с возможностью уменьшения риска вступления исполнительных стержней (33) в контакт с порошкообразным материалом.

20. Уплотнительная машина по любому из предшествующих пунктов, в которой транзитные движущиеся части (23) расположены последовательно поперек направления движения (А) вдоль первого выпускного отверстия (13) и второго выпускного отверстия (15) так, чтобы каждая транзитная движущаяся часть (23) находилась в контакте с соседними транзитными движущимися частями (23).

21. Установка для изготовления керамических изделий (Т), содержащая последовательно установленные и технологически связанные уплотнительную машину (2) по любому из предшествующих пунктов; режущий блок (41) для разрезания слоя уплотненного порошка (КР) в поперечном направлении таким образом, что получаются плиты (42), каждая из которых содержит часть слоя уплотненного порошка (КР); и по меньшей мере одну обжиговую печь (45) для спекания слоя уплотненного порошка (КР) плит (42) таким образом, что получаются керамические изделия (Т); обжиговая печь (45) расположена на протяжении заданного пути ниже по потоку относительно печатающей станции (39) указанной установки.

| US 2020039108 A1, 06.02.2020 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА С КОНТРОЛИРУЕМЫМИ ВЕСОВЫМИ РАСХОДАМИ | 2002 |

|

RU2298516C2 |

| WO 9823424 A1, 04.06.1998 | |||

| Эжектор | 1988 |

|

SU1560831A1 |

| US 6228422 B1, 08.05.2001. | |||

Авторы

Даты

2024-06-03—Публикация

2021-12-01—Подача