УРОВЕНЬ ТЕХНИКИ

[001] Традиционно направляющие сидений, используемые в летательных аппаратах и других транспортных средствах, имеющих множество сидений, расположенных рядами, обычно выполнены из металлов, таких как сталь, алюминий или титан. Отдельные металлические компоненты могут быть выполнены посредством штамповки, экструзии, вырубной штамповки и других технологий обработки металлов. Различные металлические компоненты одной направляющей сиденья затем могут быть сварены вместе в готовый блок. Композитные конструкции не используют для направляющих сидений из-за значительных нагрузок, которые испытывают направляющие сидений при экстремальных условиях работы, например, во время аварийной посадки летательного аппарата. Кроме того, направляющие сидений в целом имеют много больших отверстий, которые обеспечивают размещение сидений в различных положениях. Данные отверстия приводят к прерыванию волокон в композитных или композиционных материалах. Традиционно металлические направляющие сидений также имеют острые углы и малые радиусы, которые не могут быть выполнены из композитных материалов без значительных усилий. При этом металлы имеют изотропные механические свойства, которые менее желательны в конструкциях, испытывающих значительно разные нагрузки в различных направлениях, таких как направляющие сидений. Композитные конструкции могут быть выполнены с анизотропными свойствами, которые могут быть специально приспособлены для конкретных нагрузок.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[002] Обеспечены направляющие сидений, содержащие композитные каркасы, и способ производства таких направляющих сидений. Композитный каркас содержит две совокупности волокон, имеющих разные ориентации. Первые волокна могут проходить параллельно основной оси направляющей, а вторые волокна могут проходить в плоскостях, перпендикулярных этой оси. Различные характеристики данных волокон могут быть специально выбраны таким образом, что механическая прочность каркаса в направлении основной оси больше, чем в других направлениях. Другими словами, композитный каркас может иметь анизотропные свойства. Эта разница обеспечивает достаточную поддержку при нормальных условиях и при экстремальных условиях. В частности, при нормальных условиях работы большинство нагрузок могут быть направлены вертикально, а при экстремальных условиях большинство нагрузок могут быть направлены горизонтально. Выравнивание ориентации волокон композитного каркаса с различными направлениями предполагаемых нагрузок обеспечивает образование очень легкой и, в то же время, обеспечивающей достаточную поддержку направляющей сиденья.

[003] В некоторых вариантах реализации направляющая сидения содержит композитный каркас. Направляющая сиденья может также содержать армирующий компонент, прикрепленный к композитному каркасу. Композитный каркас содержит первые волокна и вторые волокна. Композитный каркас может также содержать смоляную матрицу, связанную с первыми волокнами и вторыми волокнами. Первые волокна могут проходить параллельно основной оси направляющей сиденья. Вторые волокна могут проходить в плоскостях, перпендикулярных основной оси. Механическая прочность или, более конкретно, прочность на растяжение композитного каркаса в направлении основной оси может быть больше, чем прочность на растяжение композитного каркаса в любом другом направлении, или, более конкретно, в любом направлении в плоскостях, перпендикулярных основной оси. Данные различия в прочности могут быть обеспечены различиями между первыми волокнами и вторыми волокнами.

[004] В некоторых вариантах реализации средняя плотность волокон в первых волокнах в композитном каркасе может быть больше, чем средняя плотность волокон во вторых волокнах в композитном каркасе. Другими словами, в среднем, в единице объема будет больше первых волокон, чем вторых волокон. Отношение средней плотности волокон в первых волокнах к средней плотности волокон во вторых волокнах может составлять приблизительно от 2 до 20 или, более конкретно, от 3 до 10. Например, рассматривая все волокна, присутствующие в композитном каркасе, первые волокна могут составлять по меньшей мере приблизительно 40% от всех волокон, или, более конкретно, по меньшей мере приблизительно 50% или даже по меньшей мере приблизительно 60%. Вторые волокна могут составлять менее, чем приблизительно 30%, или, более конкретно, менее, чем приблизительно 20% или даже менее, чем приблизительно 10%.

[005] В некоторых вариантах реализации средний диаметр первых волокон больше, чем средний диаметр вторых волокон. Кроме того, первые волокна могут быть изготовлены из материала, отличающегося от материала вторых волокон. Например, материал первых волокон может иметь более высокую прочность на растяжение, чем материал вторых волокон.

[006] В некоторых вариантах реализации первые волокна и вторые волокна неравномерно распределены по толщине композитного каркаса. Например, композитный каркас может быть выполнен из слоистого материала из различных слоев, так что один или более из данных слоев содержит первые волокна и один или более других содержит вторые волокна. Распределение первых волокон и вторых волокон по толщине может быть определено посредством расположения указанных слоев в укладке.

[007] В некоторых вариантах реализации большинство, например, более 50%, первых волокон являются по существу прямыми. Данное большинство может быть прямым, несмотря на то, что композитный каркас имеет неплоскую форму, например, высоту, большую, чем толщина листа композитного каркаса. Кроме того, большинство первых волокон может проходить по существу по всей длине композитного каркаса. Некоторые из первых волокон могут прерываться различными отверстиями в композитном каркасе.

[008] Вторые волокна могут быть изогнуты в плоскостях, перпендикулярных основной оси. Часть вторых волокон может непрерывно проходить между первым выступающим концом и вторым выступающим концом композитного каркаса. Данная часть может не прерываться какими-либо отверстиями в композитном каркасе.

[009] В некоторых вариантах реализации композитный каркас также содержит третьи волокна, расположенные под углом приблизительно от 30° до 60° по отношению к первым волокнам и под углом приблизительно от 30° до 60° по отношению ко вторым волокнам. Средняя плотность волокон в третьих волокнах в композитном каркасе меньше, чем средняя плотность волокон в первых волокнах в композитном каркасе. Кроме того, средняя плотность волокон в третьих волокнах в композитном каркасе может быть больше, чем средняя плотность волокон во вторых волокнах в композитном каркасе.

[0010] В некоторых вариантах реализации композитный каркас также содержит четвертые волокна, расположенные под углом приблизительно от 30° до 60° по отношению к первым волокнам и под углом приблизительно от 30° до 60° по отношению ко вторым волокнам. Кроме того, четвертые волокна могут быть перпендикулярны третьим волокнам. Например, четвертые волокна и третьи волокна могут являться частями одного и того же слоя, используемого для образования композитного каркаса, или, более конкретно, могут являться частями одного и того же тканого материала. Средняя плотность волокон в четвертых волокнах в композитном каркасе меньше, чем средняя плотность волокон в первых волокнах в композитном каркасе. Кроме того, средняя плотность волокон в четвертых волокнах в композитном каркасе может быть больше, чем средняя плотность волокон во вторых волокнах в композитном каркасе. Наконец, средняя плотность волокон в третьих волокнах в композитном каркасе может быть по существу такой же, как средняя плотность волокон в третьих волокнах в композитном каркасе.

[0011] В некоторых вариантах реализации композитный каркас содержит нижний опорный выступ, верхнюю часть и боковую часть, проходящую между нижним опорным выступом и верхней частью. Нижний опорный выступ может быть по существу параллельным верхней части, соединенной с армирующим компонентом. Угол между верхней частью и боковой частью может составлять от 100° до 120°. В некоторых вариантах реализации нижний опорный выступ, верхняя часть и боковая часть выполнены монолитными. В данных вариантах реализации часть вторых волокон может проходить непрерывно между нижним опорным выступом, верхней частью и боковой частью. В то же время, часть первых волокон, проходящая в нижнем опорном выступе, может не проходить в верхней части или боковой части. Аналогичным образом, часть первых волокон, проходящая в верхней части, может не проходить в нижнем опорном выступе или боковой части.

[0012] В некоторых вариантах реализации композитный каркас и армирующий компонент содержат множество отверстий, проходящих через композитный каркас и армирующий компонент. Множество отверстий могут прерывать часть первых волокон и часть вторых волокон в композитном каркасе. Множество отверстий могут быть расположены в ряд вдоль основной оси направляющей сиденья.

[0013] В некоторых вариантах реализации направляющая сиденья содержит композитные опоры для пола, прикрепленные к композитному каркасу. Например, композитные опоры для пола могут быть прикреплены на противоположных сторонах армирующего компонента. Композитные опоры для пола могут содержать первые волокна, проходящие параллельно основной оси. Композитные опоры для пола могут также содержать вторые волокна, проходящие в плоскостях, по существу перпендикулярных основной оси. Первые волокна и вторые волокна композитных опор для пола не должны быть дезориентированы с первыми волокнами и вторыми волокнами композитного каркаса.

[0014] В некоторых вариантах реализации механическая прочность или, более конкретно, прочность на растяжение композитных опор для пола в направлении, параллельном основной оси, меньше, чем прочность на растяжение композитных опор для пола в направлении в плоскостях, по существу перпендикулярных основной оси. Средняя плотность волокон в первых волокнах в композитных опорах для пола может быть меньше, чем средняя плотность волокон во вторых волокнах в композитных опорах для пола. Например, отношение средней плотности волокон во вторых волокнах в композитных опорах для пола к средней плотности волокон в первых волокнах в композитных опорах для пола составляет приблизительно от 2 до 20 или, более конкретно, от 3 до 10. В некоторых вариантах реализации верхние поверхности композитных опор для пола лежат в одной плоскости с верхней поверхностью армирующего компонента. В некоторых вариантах реализации композитные опоры для пола прикреплены к композитному каркасу с использованием адгезива. Композитные опоры для пола могут быть также прикреплены к композитному каркасу с использованием сшивания. В качестве альтернативы, армирующий компонент может быть выполнен с возможностью работы в качестве опор для пола, при этом никакие дополнительные компоненты не используются в качестве опор для пола.

[0015] В некоторых вариантах реализации армирующий компонент прикреплен к композитному каркасу с использованием адгезива. Армирующий компонент может являться некомпозитным компонентом. Например, армирующий компонент может содержать металл, такой как алюминий или титан.

[0016] Также обеспечен способ выполнения направляющей сидения. Способ может включать выполнение композитного каркаса, имеющего неплоскую форму. Композитный каркас может содержать первые волокна и вторые волокна в смоляной матрице. Первые волокна могут проходить параллельно основной оси направляющей сиденья. Вторые волокна могут проходить в плоскостях, перпендикулярных основной оси направляющей сиденья. Механическая прочность или, более конкретно, прочность на растяжение композитного каркаса в направлении основной оси может быть больше, чем прочность на растяжение композитного каркаса в любом направлении в плоскостях, перпендикулярных основной оси. Способ также включает прикрепление армирующего компонента к композитному каркасу.

[0017] Прикрепление армирующего компонента к композитному каркасу может включать нанесение адгезива между армирующим компонентом и композитным каркасом, с последующим отверждением адгезива между армирующим компонентом и композитным каркасом. Адгезив может быть отвержден во время отверждения композитного каркаса.

[0018] В некоторых вариантах реализации выполнение композитного каркаса включает выполнение укладки каркаса с использованием множества слоев. Один из множества слоев может содержать первые волокна, а другой один из множества слоев может содержать вторые волокна. Кроме того, образование композитного каркаса может проходить при выполнении укладки каркаса.

[0019] В некоторых вариантах реализации способ включает выполнение множества отверстий каркаса, проходящих через композитный каркас. Множество отверстий каркаса могут быть выполнены после прикрепления армирующего компонента к композитному каркасу. Например, множество отверстий армирующего компонента могут быть использованы в качестве опорного места при выполнении множества отверстий каркаса. В качестве альтернативы, множество отверстий армирующего компонента и множество отверстий каркаса выполнены во время одной операции.

[0020] Также обеспечен способ поддержания сидения с использованием направляющей сидения. Способ может включать распределение нагрузки от сиденья к армирующему компоненту и композитному каркасу направляющей сиденья. Армирующий компонент и композитный каркас могут быть соединены вместе при распределении нагрузки. Армирующий компонент может содержать металл. Композитный каркас может содержать первые волокна и вторые волокна, имеющие отличное от первых волокон направление. Нагрузка может быть выработана при различных операциях сиденья, которые могут включать стандартные операции (например, поддержание веса пассажиров) и нестандартные операции (например, аварийную посадку). Нагрузка может различаться при различных операциях. В некоторых вариантах реализации способ также включает перенос нагрузки от сиденья к опорной балке летательного аппарата через композитный каркас.

[0021] В некоторых вариантах реализации способ также включает перенос нагрузки от армирующего компонента через плоскую верхнюю часть композитного каркаса, боковую часть композитного каркаса и нижнюю опорную часть композитного каркаса на опорную балку летательного аппарата, соединенную с нижней опорной частью. Эта операция может быть частью распределения нагрузки от сиденья к армирующему компоненту и композитному каркасу направляющей сиденья.

[0022] В некоторых вариантах реализации способ также включает выполнение углового радиуса композитного каркаса определенного размера для уменьшения областей концентрации напряжений. Угловой радиус композитного каркаса может составлять по меньшей мере приблизительно 0,64 см, например 1,27 см. Так как большие радиусы необходимы для композитных конструкций для предотвращения искривления, отслаивания, прерывания волокон и других негативных эффектов, то угловой радиус композитного каркаса может составлять 1,27 см или меньше для обеспечения компактности и, в результате, легкости композитного каркаса.

[0023] В некоторых вариантах реализации способ также включает приложение сжимающего усилия крепежных средств к армирующему компоненту. Данная операция может быть частью прикрепления сиденья к направляющей сиденья или, более конкретно, к армирующему компоненту и композитному каркасу направляющей сиденья, которые могут быть соединены вместе во время данной операции скрепления или до нее.

[0024] В некоторых вариантах реализации способ также включает выполнение перехода плоской верхней части композитного каркаса в боковую часть композитного каркаса с первым радиусом. Способ также может включать выполнение перехода боковой части композитного каркаса в нижнюю опорную часть композитного каркаса со вторым радиусом. Первый радиус может составлять по меньшей мере приблизительно 0,64 см, например, 1,27 см. Второй радиус может составлять по меньшей мере приблизительно 0,64 см, например, 1,27 см. Как указано выше, так как большие радиусы необходимы для композитных конструкций для предотвращения искривления, отслаивания, прерывания волокон и других негативных эффектов, то первый радиус и/или второй радиус композитного каркаса может составлять приблизительно 1,27 см или меньше для обеспечения компактности и, в результате, легкости композитного каркаса.

[0025] В некоторых вариантах реализации способ может также включать выполнение боковой части композитного каркаса под углом относительно верхней плоской части композитного каркаса для размещения большего количества волокон из вторых волокон вдоль нагрузки или, более конкретно, вдоль направления ожидаемой нагрузки, в особенности, максимальной ожидаемой нагрузки. Например, направляющая сиденья может предназначаться для поддержки большей части нагрузки в осевом направлении, сопровождаемой нагрузкой в вертикальном направлении и некоторой боковой нагрузкой. Комбинация вертикальной нагрузки и боковой нагрузки может быть использована для определения угла между боковой частью и верхней плоской частью, который может составлять приблизительно от 100° до 120°, например, приблизительно 110°.

[0026] В некоторых вариантах реализации способ также включает расположение армирующего компонента выше композитного каркаса. Кроме того, данная операция может включать расположение армирующего компонента между двумя композитными опорами для пола. Опоры для пола могут быть использованы для переноса нагрузки от пола, которая может отличаться от нагрузки на сиденье.

[0027] В некоторых вариантах реализации способ также включает выравнивание одного или более слоев, содержащих первые волокна, имеющих ориентацию 0° относительно основной оси направляющей сиденья. В частности, указанные один или более слоев выровнены для обеспечения указанного направления первых волокон под углом 0° в композитном каркасе. Аналогичным образом способ может включать выравнивание одного или более слоев, содержащих вторые волокна, имеющих ориентацию 90° относительно основной оси направляющей сиденья. Указанные один или более слоев, содержащих вторые волокна, могут отличаться от указанных одного или более слоев, содержащих первые волокна. Соответственно, ориентирование первых волокон может быть выполнено независимо от ориентации вторых волокон.

[0028] В некоторых вариантах реализации способ может также включать выполнение композитной опоры для пола выступающей из композитного каркаса. Опора для пола может быть прикреплена к композитному каркасу посредством одного или более способа, описанного в настоящем раскрытии. Кроме того, часть композитного каркаса выполнена с возможностью работы в качестве опоры для пола. Другими словами, композитный каркас и опора для пола могут быть монолитной конструкцией без определенной поверхности раздела. Например, композитный каркас и опора для пола могут быть изготовлены из одной и той же укладки композитных слоев.

[0029] В некоторых вариантах реализации способ также включает связывание композитной опоры для пола с композитным каркасом. Данное связывание может включать нанесение адгезива между композитной опорой для пола и композитным каркасом, а также отверждение адгезива. Связывание может включать сшивание композитных опор для пола с композитным каркасом в дополнение или вместо нанесения адгезива.

[0030] Также обеспечен способ прикрепления сидения к опорной балке летательного аппарата. Способ включает прикрепление сиденья к армирующему компоненту и композитному каркасу и прикрепление композитного каркаса к опорной балке летательного аппарата. Армирующий компонент соединен с композитным каркасом. Армирующий компонент содержит металл. Композитный каркас содержит первые волокна и вторые волокна, имеющие отличное от первых волокон направление.

[0031] Армирующий компонент может быть соединен с плоской верхней частью композитного каркаса, а опорная балка летательного аппарата может быть прикреплена к нижней опорной части композитного каркаса. Плоская верхняя часть и нижняя опорная часть могут быть соединены посредством боковой части композитного каркаса. Первый радиус перехода между плоской верхней частью композитного каркаса и боковой частью композитного каркаса может составлять по меньшей мере приблизительно 0,64 см, или, более конкретно, приблизительно 1,27 см. Второй радиус перехода между боковой частью композитного каркаса и нижней опорной частью композитного каркаса может составлять по меньшей мере приблизительно 0,64 см, или, более конкретно, приблизительно 1,27 см. Боковая часть композитного каркаса наклонена по отношению к верхней плоской части композитного каркаса таким образом, что больше волокон из первых волокон композитного каркаса проходит вдоль нагрузки, переданной от сиденья к опорной балке летательного аппарата, чем в любом другом направлении. Угол между боковой частью композитного каркаса и верхней плоской частью композитного каркаса может составлять приблизительно от 100° до 120°, или, более конкретно, приблизительно 110°.

[0032] Данные и другие варианты реализации описаны ниже со ссылкой на фигуры.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

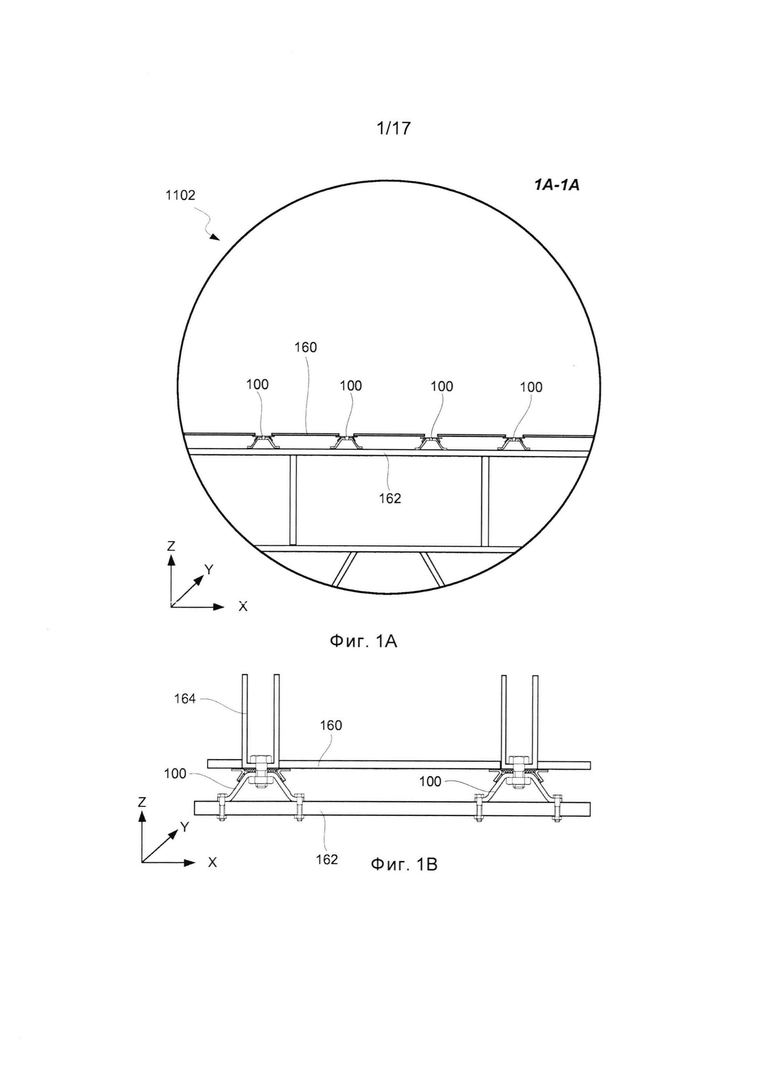

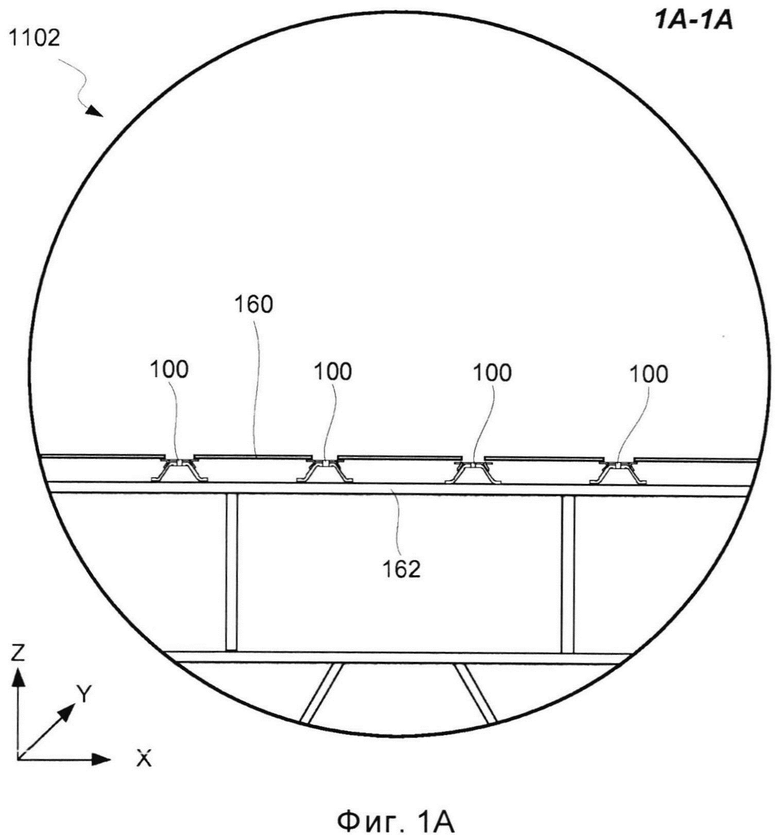

[0033] На фиг. 1А показан схематический вид в разрезе летательного аппарата, показывающий балки пола и направляющие сидений, соединенные с балками пола и поддерживаемые ими, в соответствии с некоторыми вариантами реализации;

[0034] на фиг. 1В показан схематический вид в разрезе балки пола, поддерживающей две направляющие сидений, в соответствии с некоторыми вариантами реализации;

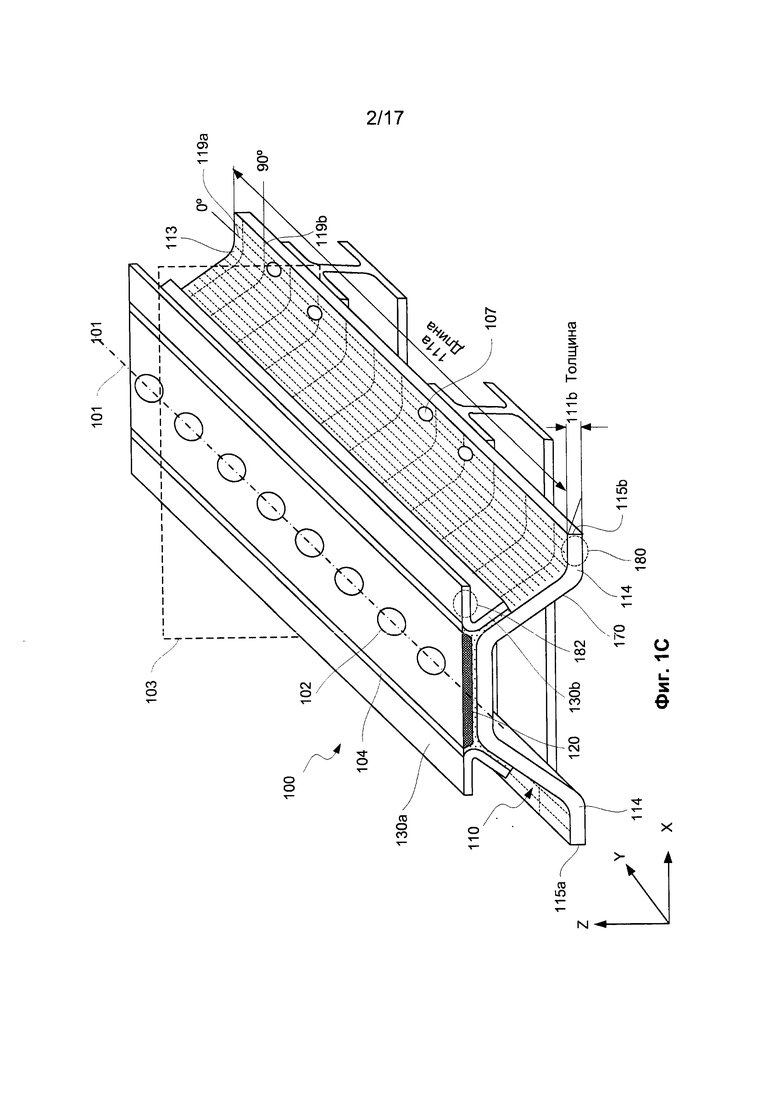

[0035] на фиг. 1С показан схематический вид в перспективе направляющей сиденья, в соответствии с некоторыми вариантами реализации;

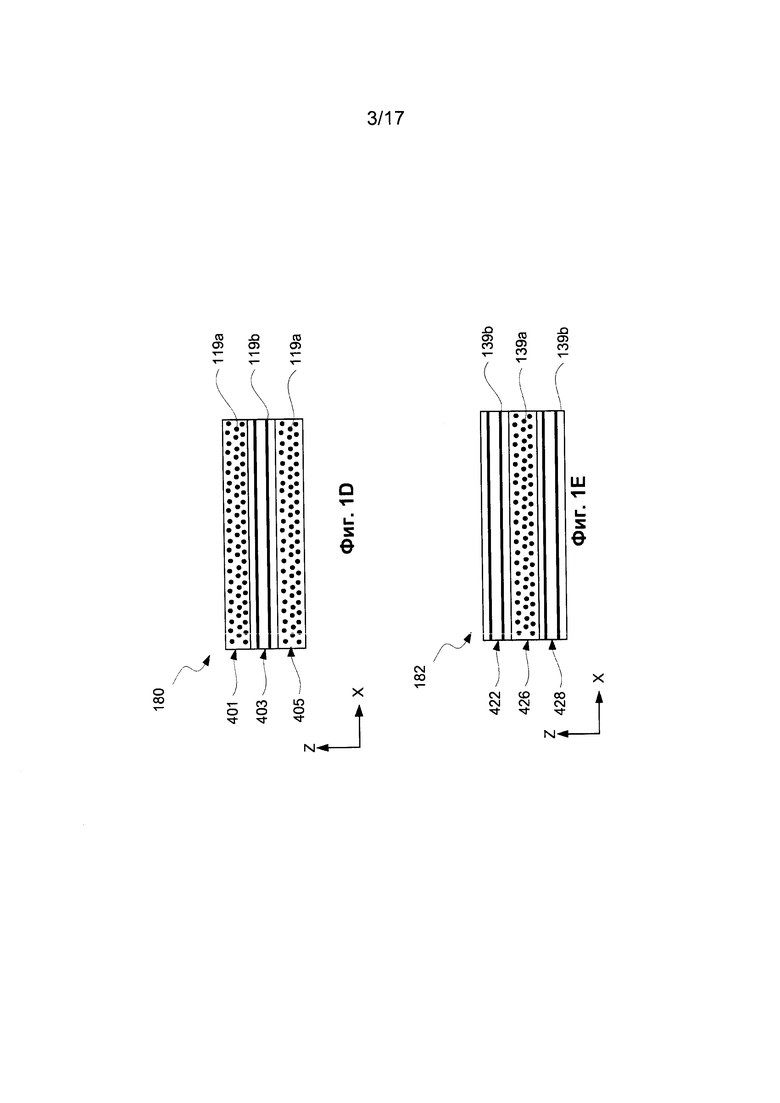

[0036] на фиг. 1D показан схематический вид в разрезе композитного каркаса, показывающий различные слои укладки, используемой для выполнения композитного каркаса, и волокна в указанных различных слоях, в соответствии с некоторыми вариантами реализации;

[0037] на фиг. 1Е показан схематический вид в разрезе композитной опоры для пола, показывающий различные слои укладки, используемой для выполнения композитной опоры для пола, и волокна в указанных различных слоях, в соответствии с некоторыми вариантами реализации;

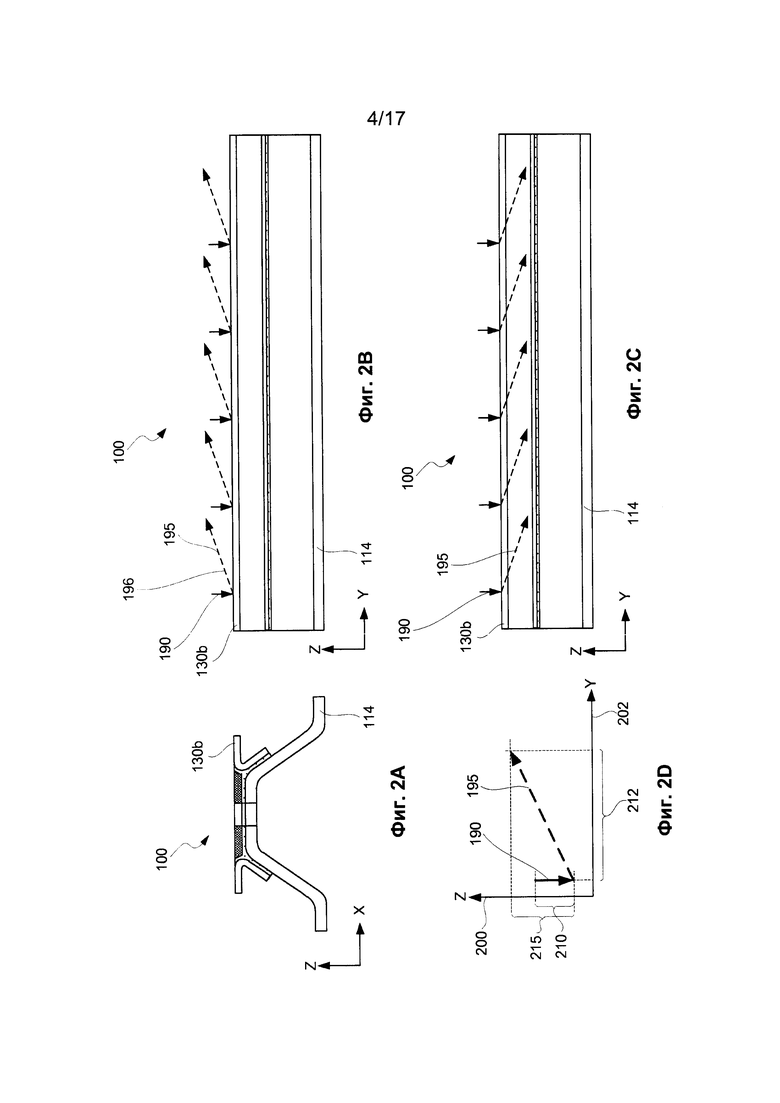

[0038] на фиг. 2А показан схематический вид в разрезе направляющей сиденья, в соответствии с некоторыми вариантами реализации;

[0039] на фиг. 2В-2D показаны схематические виды сбоку направляющей сиденья по фиг. 2А, показывающие различные усилия, прилагаемые к направляющей сиденья, в соответствии с некоторыми вариантами реализации;

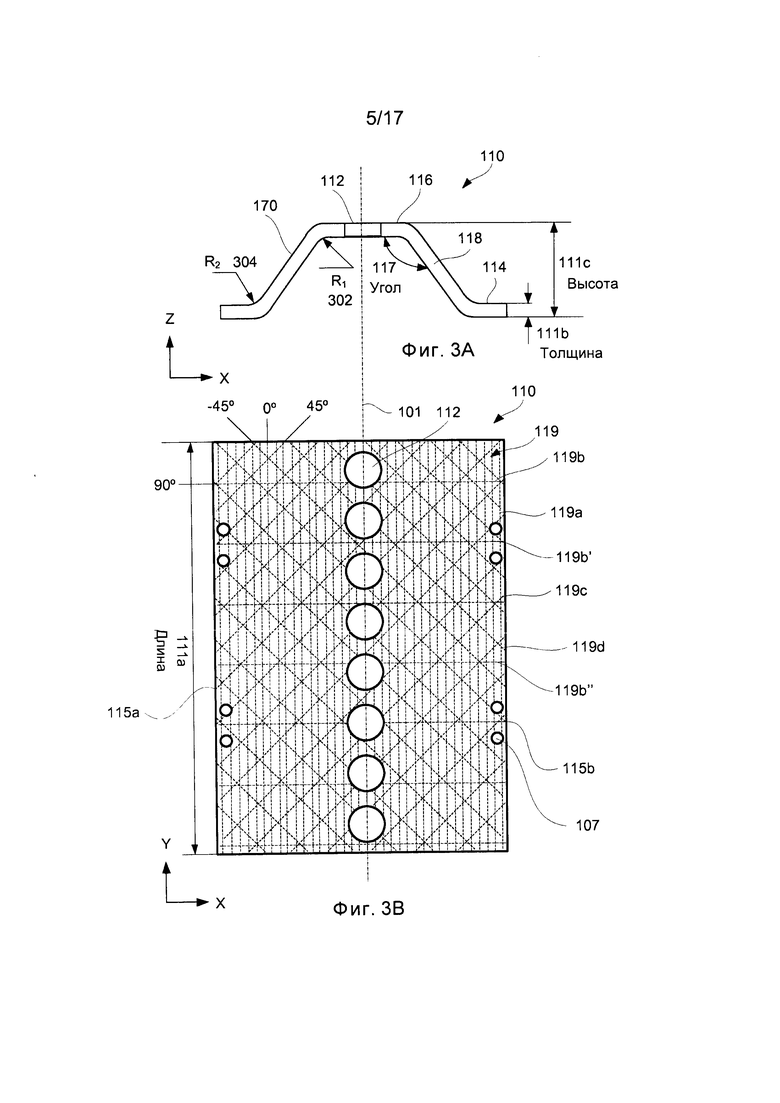

[0040] на фиг. 3А показан схематический вид в разрезе композитного каркаса, используемого в направляющей сиденья, в соответствии с некоторыми вариантами реализации;

[0041] на фиг. 3В показан схематический вид сверху композитного каркаса по фиг. 3А, в соответствии с некоторыми вариантами реализации;

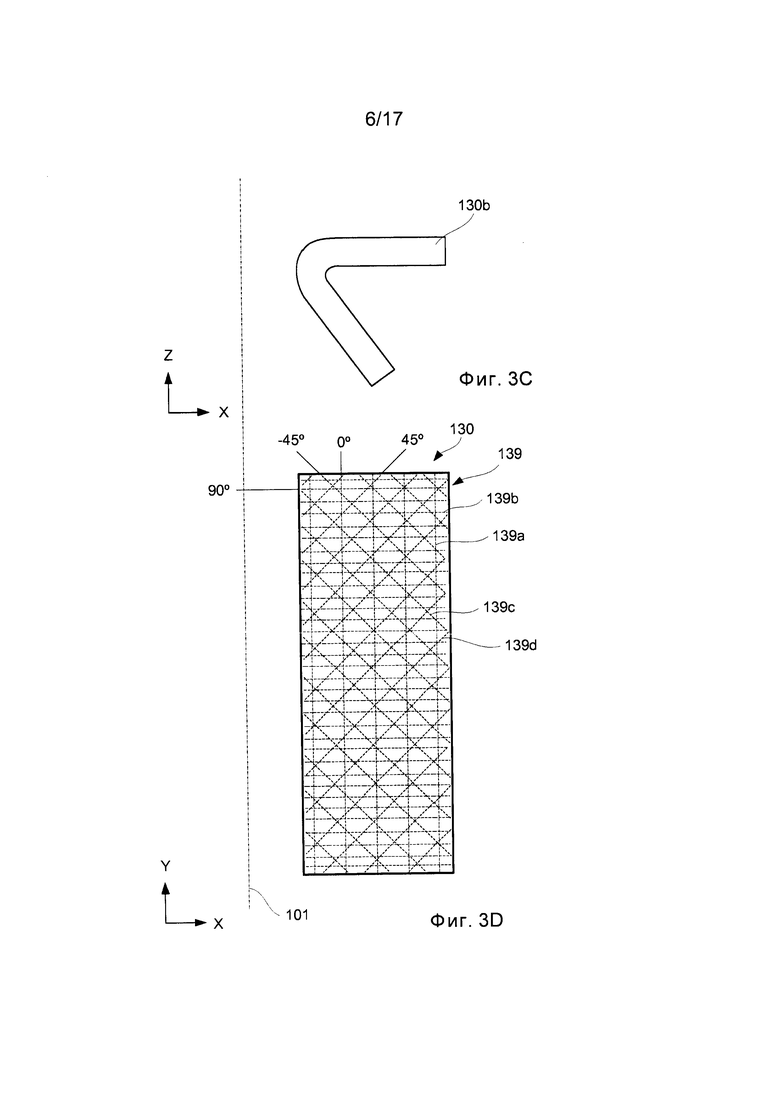

[0042] на фиг. 3С показан схематический вид в разрезе композитной опоры для пола, используемой в направляющей сиденья, в соответствии с некоторыми вариантами реализации;

[0043] на фиг. 3D показан схематический вид сверху композитной опоры для пола по фиг. 3С, в соответствии с некоторыми вариантами реализации;

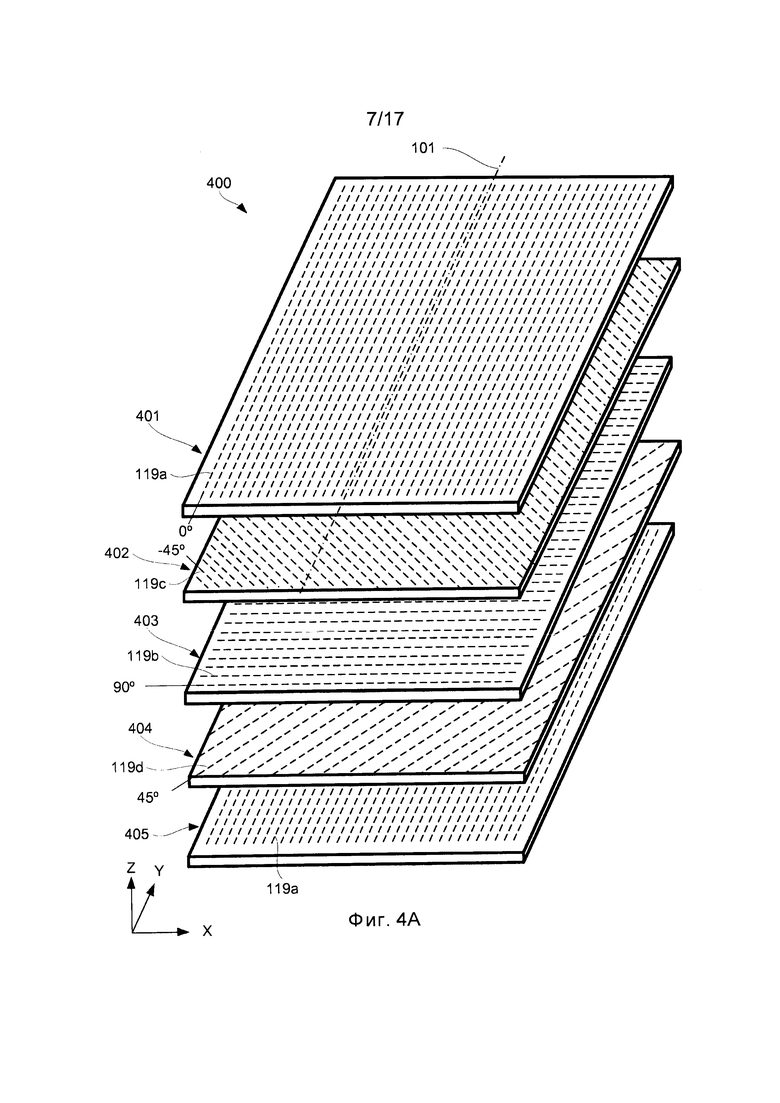

[0044] на фиг. 4А показан схематический вид в разборе укладки каркаса, используемой для выполнения композитного каркаса для использования в направляющей сиденья, в соответствии с некоторыми вариантами реализации;

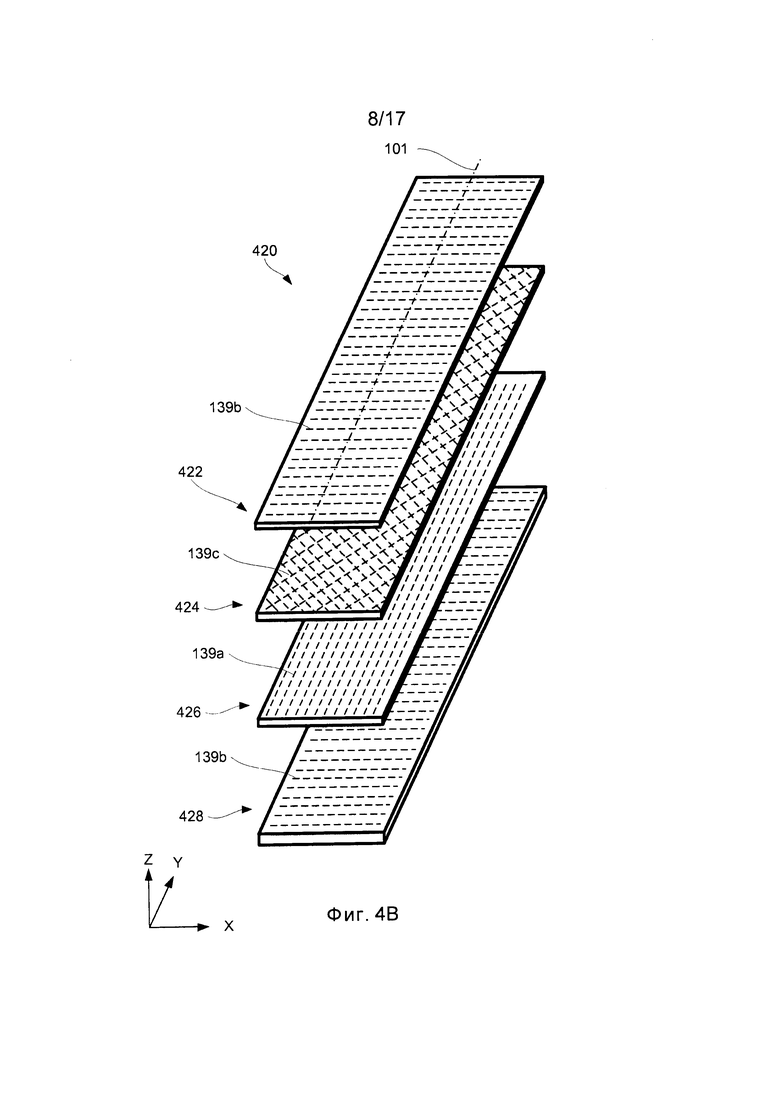

[0045] на фиг. 4В показан схематический вид в разборе укладки опоры для пола, используемой для выполнения композитной опоры для пола для использования в направляющей сиденья, в соответствии с некоторыми вариантами реализации;

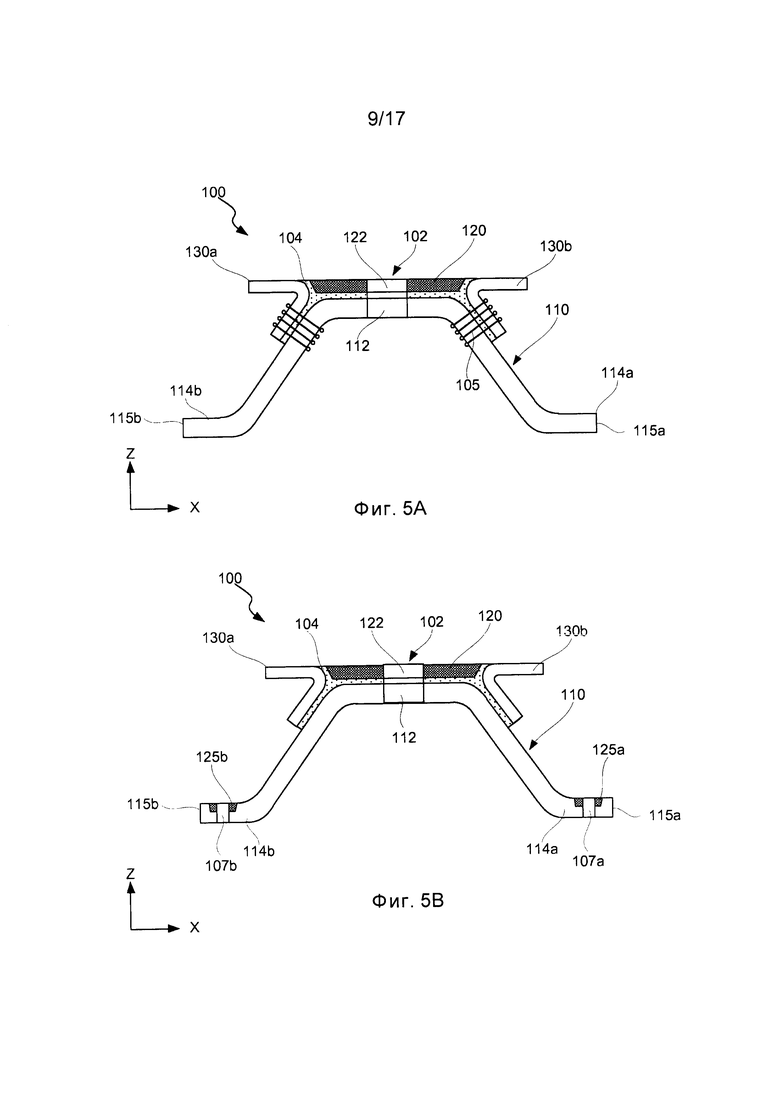

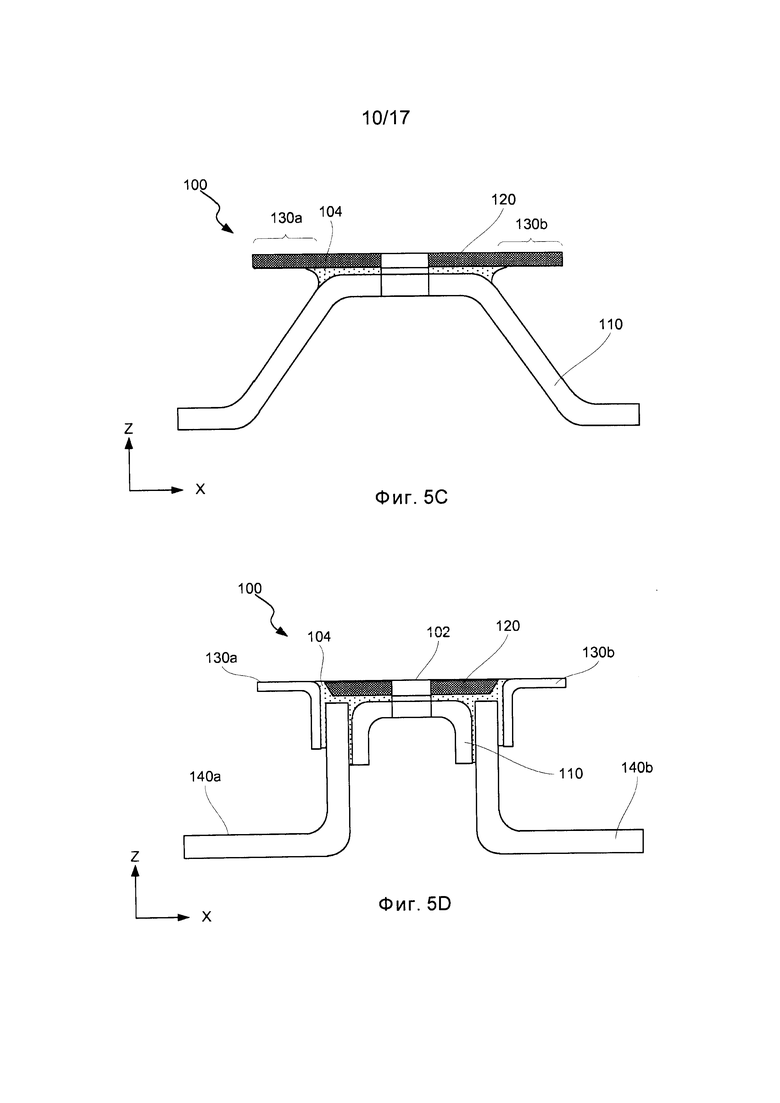

[0046] на фиг. 5А-5D показаны схематические виды в разрезе различных примеров направляющей сиденья, в соответствии с некоторыми вариантами реализации;

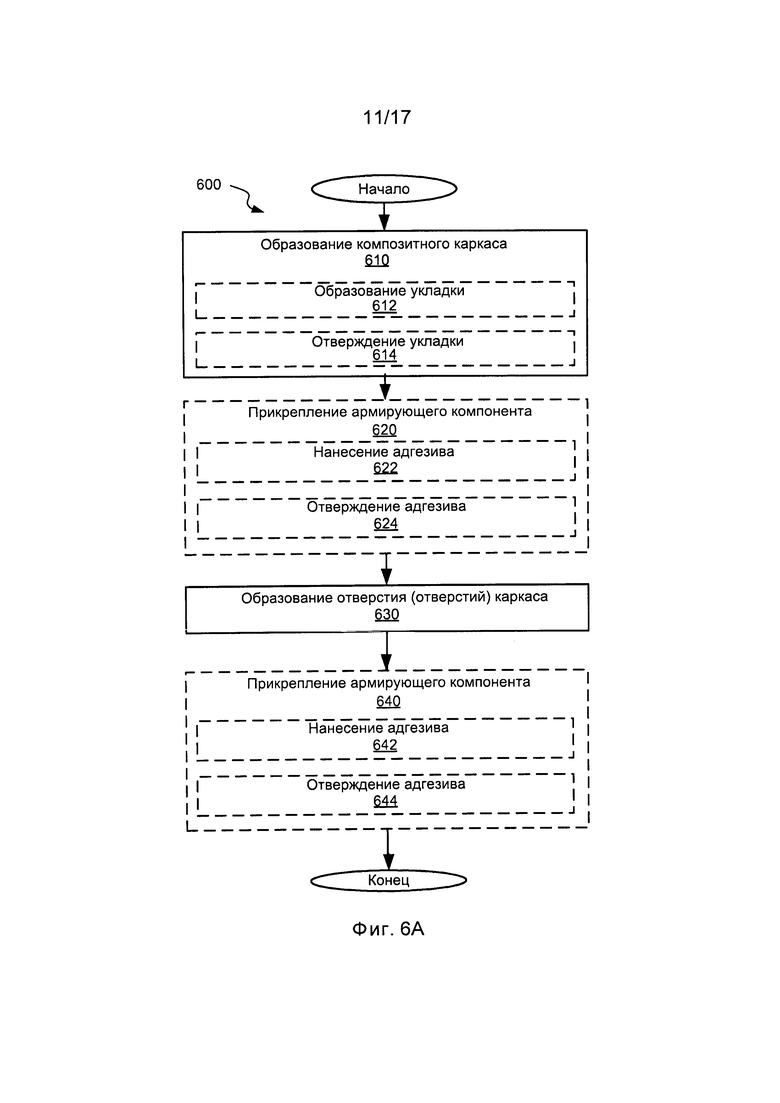

[0047] на фиг. 6А показана блок-схема процесса, соответствующая способу выполнения направляющей сиденья, в соответствии с некоторыми вариантами реализации;

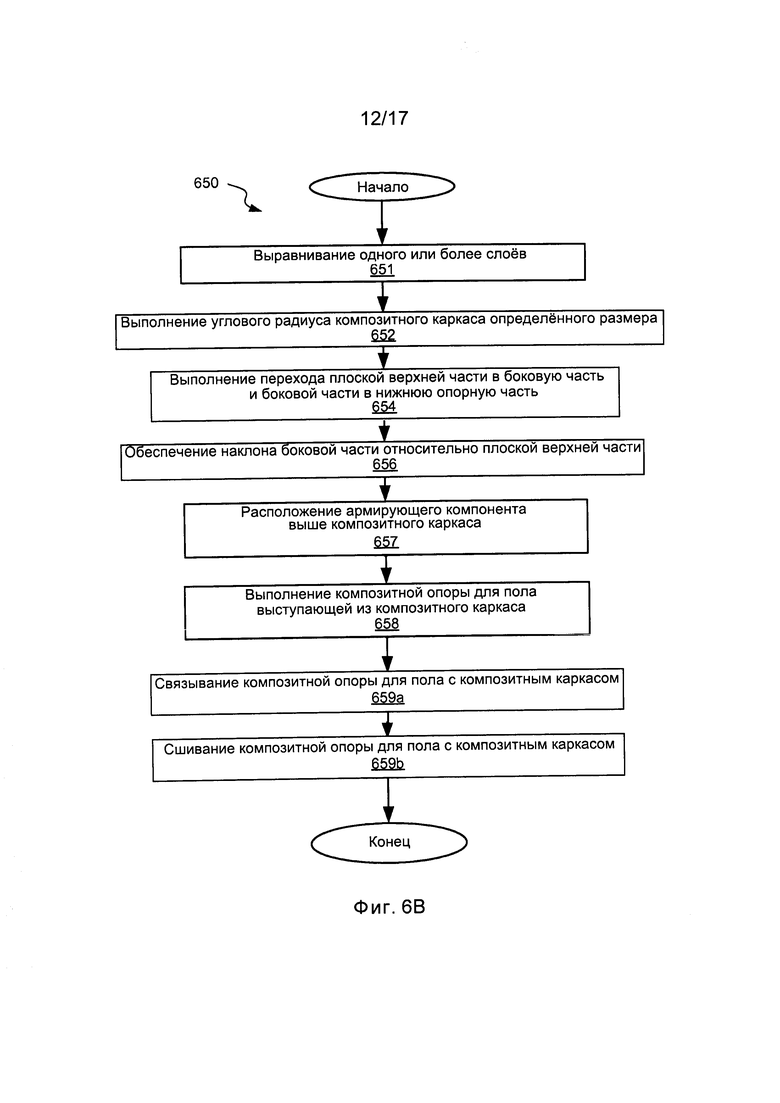

[0048] на фиг. 6В показана блок-схема процесса, соответствующая другому способу выполнения направляющей сиденья, в соответствии с некоторыми вариантами реализации;

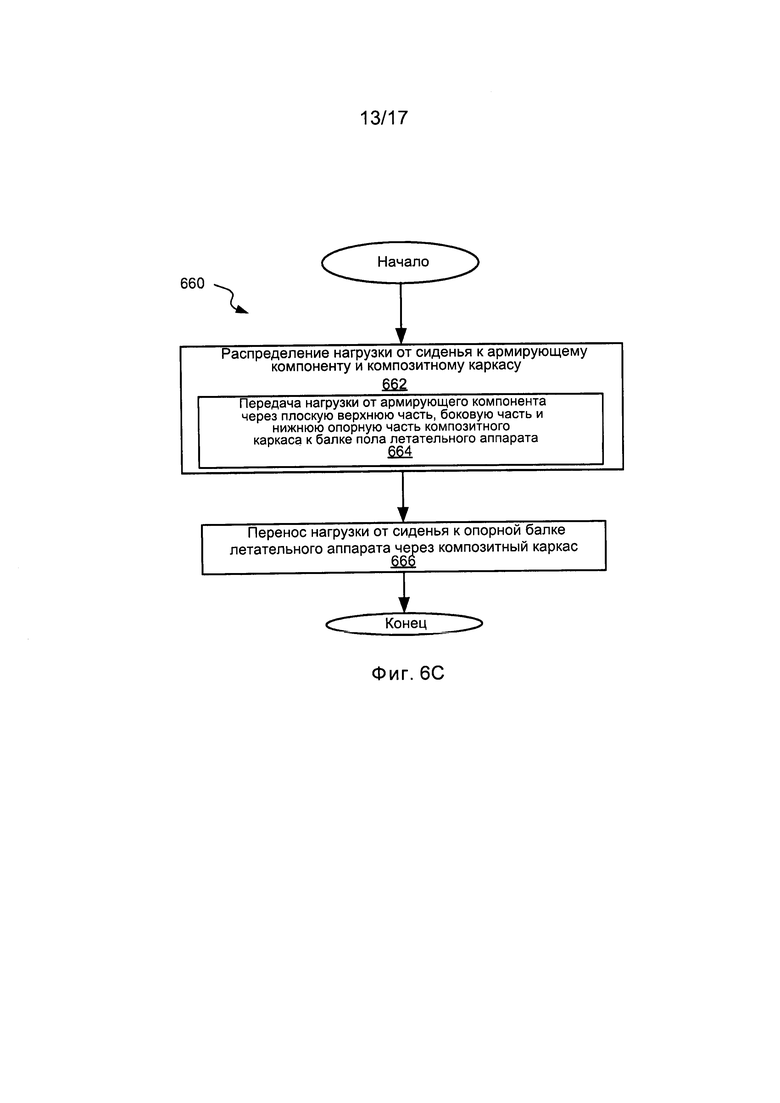

[0049] на фиг. 6С показана блок-схема процесса, соответствующая способу опирания различных нагрузок с использованием направляющей сиденья, в соответствии с некоторыми вариантами реализации;

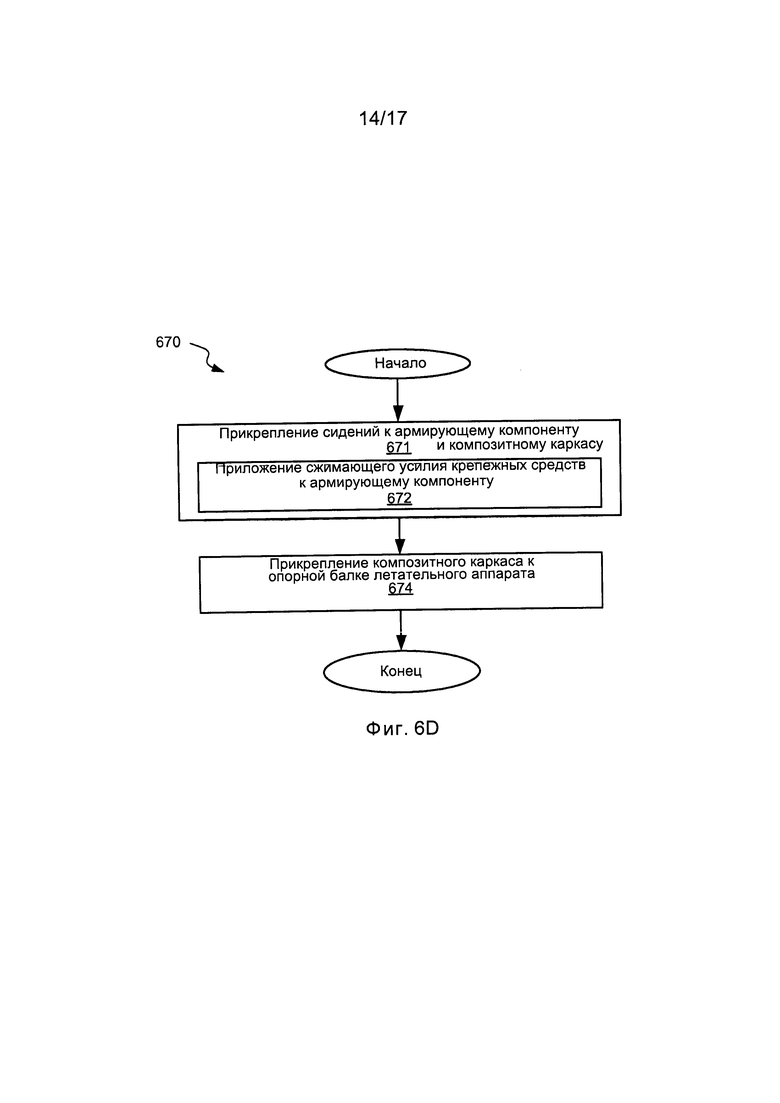

[0050] на фиг. 6D показана блок-схема процесса, соответствующая способу установки направляющей сиденья, в соответствии с некоторыми вариантами реализации;

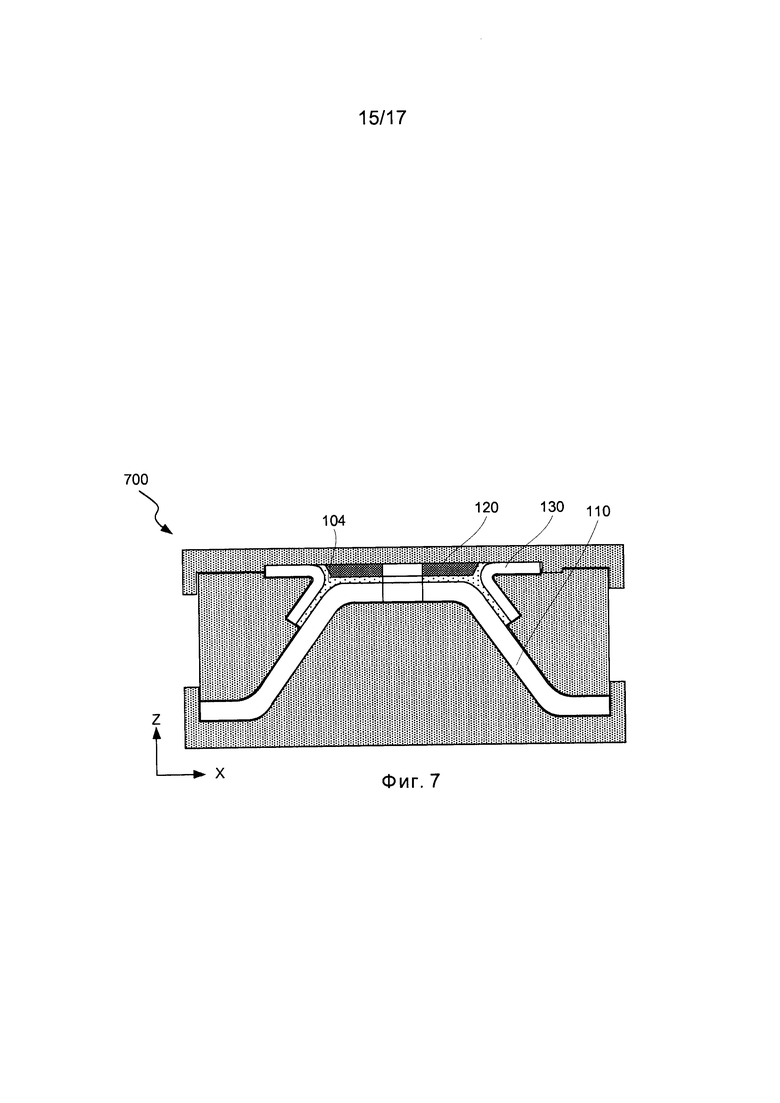

[0051] на фиг. 7 показан схематический вид в разрезе направляющей сиденья, расположенной в форме при выполнении направляющей сиденья, в соответствии с некоторыми вариантами реализации;

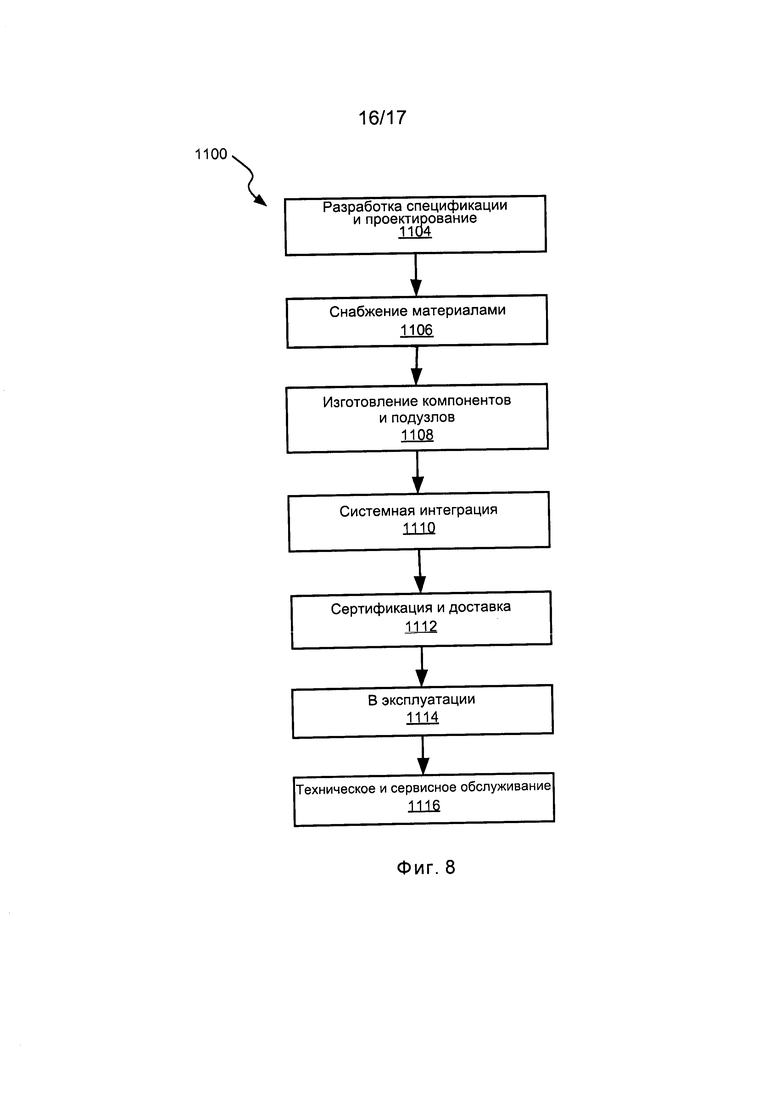

[0052] на фиг. 8 показана блок-схема производства летательного аппарата и методика обслуживания, в которой могут использоваться конечные устройства, раскрытые в настоящем описании;

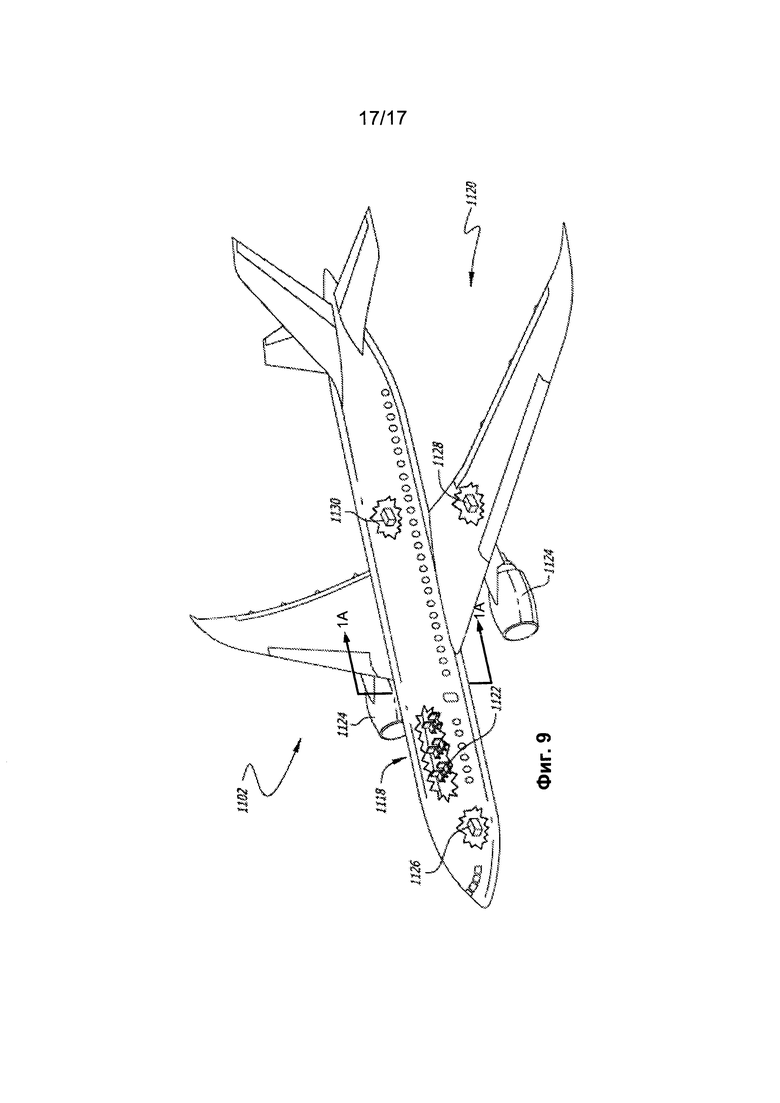

[0053] на фиг. 9 показано схематическое изображение летательного аппарата, который может содержать композитные конструкции, раскрытые в настоящем описании.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0054] В приведенном ниже описании изложены многие конкретные детали для обеспечения полного понимания представленных идей. Представленные идеи на практике могут быть реализованы без некоторых или без всех этих конкретных деталей. В других случаях, хорошо известные операции процесса не описаны подробно, чтобы не усложнять описанные идеи. Хотя некоторые идеи описаны совместно с конкретными вариантами реализации, должно быть понятно, что предполагается, что данные варианты реализации не являются ограничивающими.

Введение

[0055] Обычно направляющие сидений изготовлены из металлов, таких как алюминий или титан. Однако данные металлические направляющие сидений могут быть тяжелыми и/или могут обеспечивать меньшую прочность, чем требуется, для массы при определенных экстремальных условиях, таких как, например, быстрое ускорение или уменьшение скорости при аварийной посадке. Металлам свойственны изотропные механические свойства. Соответственно, металлические конструкции могут быть не идеальны для случаев, в которых необходима различная механическая прочность в различных направлениях, таких как направляющие сидений и, в частности, направляющие сидений на пассажирских летательных аппаратах. Предпочтительно использование материалов, которые могут быть приспособлены для конкретных ожидаемых нагрузок. В частности, могут быть использованы меньшие или более легкие конструкции при обеспечении достаточной поддержки.

[0056] Хотя композитные материалы могут быть выполнены с анизотропными свойствами, прямое замещение металлических компонентов композитными компонентами с той же конструкцией зачастую невозможно. Например, конструкции традиционных направляющих сидений могут иметь различные неоднородности волокон, искривление и другим проблемы, если они выполнены из композитных материалов. В частности, традиционная конструкция имеет множество больших и близко расположенных отверстий, используемых для прикрепления сидений к направляющим. Данные отверстия могут влиять на непрерывность волокон, что приводит к существенным потерям прочности вдоль направления волокон. Данная неоднородность может быть проблемой при приложении критических нагрузок к направляющим сидений. Кроме того, композитные направляющие сидений могут не иметь малые радиусы, например, острые углы с радиусом менее чем 0,32 см или даже меньше чем 0,64 см, что также может быть затруднительным для усиленных волокнами конструкций.

[0057] Обеспечены направляющие сидений, содержащие композитные каркасы. Композитный каркас содержит по меньшей две совокупности волокон, каждая из которых имеет ориентацию, отличную от ориентации другой совокупности. Первые волокна могут проходить параллельно основной оси направляющей сиденья, а вторые волокна могут проходить в плоскостях, перпендикулярных основной оси. Направление, тип, плотность и другие характеристики данных волокон выбраны на основании ожидаемых нагрузок на направляющие сидений. Например, первые волокна могут выдерживать нагрузки вдоль основной оси, такие как во время быстрого ускорения или уменьшения скорости. Вторые волокна могут выдерживать вес сидений, пассажиров, пола и другие нагрузки, ориентированные вертикально. Могут присутствовать дополнительные волокна, проходящие в других направлениях для обеспечения, например, передачи нагрузок между различными частями направляющей сиденья. Направляющая сиденья может быть выполнена таким образом, что каждая главная поверхность направляющей сиденья выполнена различными слоями или различными укладками слоев. Когда используют множество различных укладок, компоненты из этих укладок могут быть прикреплены друг к другу с использованием, например, адгезива и/или сшивания. Кроме того, различные укладки одной направляющей сиденья могут быть отверждены одновременно и, в некоторых вариантах реализации, одновременно с отверждением адгезива. Различные композитные материалы могут быть также скомбинированы вместе с металлическими частями. Например, металлический армирующий компонент может быть использован вокруг отверстий для компенсации неоднородности волокон.

[0058] В некоторых вариантах реализации направляющая сиденья, выполненная в основном из композитных конструкций, может быть легче, чем сравнимая титановая направляющая сиденья, и/или может обеспечивать больше механической поддержки сиденьям в направлениях вдоль основной оси вследствие анизотропной природы композитных конструкций. Данная дополнительная поддержка важна для поддержания сидений на месте при экстремальных условиях, например, во время быстрых ускорений и уменьшений скорости. В некоторых вариантах реализации, направляющая сиденья может иметь постоянное сечение для уменьшения сложности производства и может проходить вдоль основной оси без каких-либо изгибов.

[0059] Для целей данного раскрытия направляющая сиденья, выполненная в основном из композитных конструкций, может быть названа композитной направляющей сиденья. Однако специалисту в области техники будет понятно, что данный тип направляющей сиденья может содержать некоторые некомпозитные материалы, например металлы. Например, направляющая сиденья может содержать металлический армирующий компонент. Кроме того, адгезив может быть использован для присоединения различных композитных компонентов друг к другу и, в некоторых случаях, некомпозитных компонентов. Наконец, направляющая сиденья может содержать множество различных композитных компонентов, так что механические свойства данных композитных компонентов могут различаться.

[0060] Для лучшего понимания различных особенностей композитных направляющих сидений приведена фиг. 1А. На ней показан один случай применения композитных направляющих сидений. В частности, на фиг. 1А показан схематический вид в разрезе летательного аппарата 1102, показывающий балки 162 пола и направляющие 100 сидений, соединенные с балками 162 пола и поддерживаемые ими, в соответствии с некоторыми вариантами реализации. Данный вид в разрезе схематически указан стрелками 1А-1А на фиг. 9. Данный схематический вид в разрезе может быть не показан в масштабе, а скорее некоторые элементы увеличены для ясности. Например, направляющие 100 сидений показаны намного большими, чем в фактическом масштабе. Балки 162 пола могут находиться в нижней половине сечения. Кроме того, пол грузового отсека может находиться ближе к продольной нижняя балке, а стойки могут оканчиваться в каркасах в виде кольца, поддерживающих по окружности внешнюю обшивку, усиленную продольными элементами жесткости. Специалисту в области техники будет понятно, что направляющие 100 сидений могут быть использованы в других случаях применения, более конкретно, в других транспортных средствах, например, в автобусах, поездах и/или судах. Различные аспекты и особенности летательного аппарата 1102 описаны ниже со ссылками на фиг. 8 и 9. Ориентация летательного аппарата 1102 и направляющих 100 сидений показана осями X, Y и Z. Ось Y параллельна основной оси летательного аппарата 1102 и основной оси направляющих 100 сидений.

[0061] На фиг. 1В показан схематический вид в разрезе балки 162 пола, поддерживающей две направляющие 100 сидений, в соответствии с некоторыми вариантами реализации. Как показано на фиг. 1В, направляющие 100 сидений могут быть прикреплены к балкам 162 пола. Другие способы прикрепления также попадают в объем изобретения, такие как взаимное соединение, склепка, приклеивание, сшивание, прикрепление и связывание. Как описано ниже со ссылкой на фиг. 1С, направляющие 100 сидений могут иметь нижние отверстия 107 для прикрепления при помощи болтов или прикрепления направляющих 100 сидений другим способом к балкам 162 пола или другим опорным компонентам. Нижние отверстия 107 могут быть обеспечены в нижних опорах 114 композитного каркаса 110, например, как показано на фиг. 1С и 6В.

[0062] Также на фиг. 1В показаны сиденья 164, прикрепленные к направляющим 100 сидений. Например, сиденья 164 могут быть прикреплены при помощи болтов к направляющим 100 сидений с использованием отверстий 102, которые также могут быть названы верхними отверстиями. Другие формы прикрепления, например, взаимное соединение, также находятся в объеме изобретения. Множество расположенных рядом отверстий 102 могут быть выполнены в направляющих сидений 100 для обеспечения регулировки положения сидений 164 в направлении оси Y.

[0063] На фиг. 1В показана панель 160 пола, проходящая между двумя соседними направляющими 100 сидений и поддерживаемая ими. Как описано ниже со ссылкой на фиг. 1С и фиг. 5A-5D, направляющая 100 сиденья может иметь опоры 130 для пола, для поддержки панелей 160 пола. Опоры 130 для пола могут иметь верхнюю поверхность, проходящую параллельно плоскости X-Y и контактирующую с панелями 160 пола. Следует отметить, что обычные нагрузки, действующие на панели 160 пола, могут быть существенно меньше, чем обычные нагрузки, действующие на сиденья 164, особенно при критических условиях.

Примеры направляющих сидений

[0064] На фиг. 1С показан схематический вид в перспективе направляющей 100 сиденья, в соответствии с некоторыми вариантами реализации. Направляющая 100 сиденья проходит вдоль его основной оси 101, которая может быть параллельна оси Y. Направляющая 100 сиденья содержит композитный каркас 110 и, в некоторых вариантах реализации, армирующий компонент 120, прикрепленный к композитному каркасу 110. Направляющая 100 сиденья может также содержать опоры 130а и 130b для пола, прикрепленные к композитному каркасу 110. Каждый из данных компонентов будет описан более детально.

[0065] Композитный каркас 110 содержит первые волокна 119а и вторые волокна 119b в смоляной матрице 113. Первые волокна 119а и вторые волокна 119b схематически показаны на фиг. 1С пунктирными линиями, так как некоторые первые волокна 119а и вторые волокна 119b могут быть невидимы на поверхности композитного каркаса 110. Специалисту в области техники из данного схематического изображения будут понятны относительные направления первых волокон 119а и вторых волокон 119b. Например, композитный каркас 110 может быть выполнен из множества слоев, как описано ниже со ссылкой на фиг. 4А и как схематически показано на фиг. 1D. В частности, на фиг. 1D показан схематический вид в разрезе части 180 композитного каркаса, показывающий различные слои 401-405, образующие композитный каркас 110. Часть 180 композитного каркаса схематически показана на фиг. 1С пунктирным кругом. На фиг. 1D также показаны различные слои 401-405. В данном примере первые волокна 119а расположены в слоях 401 и 405 и ориентированы в направлении, перпендикулярном данному виду. Вторые волокна 119b расположены в слое 403 и направлены вдоль оси X. Дополнительные примеры слоев 401-405 и различных волокон в данных слоях описаны ниже со ссылкой на фиг. 4А. Специалисту в области техники будет понятно, что количество слоев, ориентация данных слоев и, в результате, ориентация волокон в данных слоях могут быть различными и могут зависеть от ожидаемых нагрузок, которые будут приложены к композитному каркасу 110.

[0066] Верхний слой может содержать волокна, проходящие в одном направлении, например, первые волокна 119а показаны ориентированными под углом 0°, и блокировать волокна, содержащиеся в других слоях, например, вторые волокна 119b, показанные ориентированными под углом 90°. Соответственно, невозможно наличие одновременно первых волокон 119а и вторых волокон 119b на поверхности композитного каркаса 110, до тех пор, пока первые волокна 119а и вторые волокна 119а не выполнены в одном слое. Более информативный вид первых волокон 119а и вторых волокон 119b показан на фиг. 4А и описан ниже. Специалисту в области техники из схематического изображения, показанного на фиг. 1С, будут понятны относительные направления первых волокон 119а и вторых волокон 119b в полученном композитном каркасе 110. Первые волокна 119а проходят параллельно основной оси 101 направляющей 100 сиденья. Вторые волокна 119b проходят в плоскостях 103 перпендикулярно основной оси 101 направляющей 100 сиденья. Ориентация первых волокон 119а и вторых волокон 119b схематически показано на фиг. 1С и фиг. 3В пунктирными линиями. Специалисту в области техники будет понятно, что первые волокна 119а и вторые волокна 119b будут встроены в композитный каркас 110 и могут быть не видны.

[0067] Ориентация, тип, плотность и другие характеристики первых волокон 119а и вторых волокон 119b специально выбраны для достижения анизотропных механических свойств композитного каркаса 110, выполненного на основании требования выдерживания нагрузки композитным каркасом. Например, прочность на растяжение композитного каркаса 110 в направлении основной оси 101 может быть больше, чем прочность на растяжение композитного каркаса 110 в любом направлении в плоскостях 103, перпендикулярных основной оси 101. Данные различия в прочности на растяжение могут быть обеспечены различиями между первыми волокнами 119а и вторыми волокнами 119b. В некоторых вариантах реализации композитный каркас 110 является основным несущим нагрузку компонентом направляющей 100 сиденья.

[0068] Различные требования выдерживания нагрузок описаны со ссылкой на фиг. 2A-2D. В частности, на фиг. 2А показан схематический вид в разрезе направляющей 100 сиденья, в соответствии с некоторыми вариантами реализации. На фиг. 2В и 2С показаны схематические виды сбоку направляющей 100 сиденья по фиг. 2А, показывающие различные усилия 190 и 195, приложенные к направляющей 100 сиденья при различных условиях работы направляющей 100 сиденья. Композитная опора 130b для пола и нижний опорный выступ 114 показаны на всех трех фигурах в ссылочных целях.

[0069] При нормальных условиях работы направляющая 100 сиденья может воспринимать усилие 190, направленное в основном вдоль оси Z. Например, усилие 190 может быть направлено в направлении, противоположном оси Z, как показано на фиг. 2В-2D. Усилие 190 может быть вызвано весом сидений и пассажиров, приложенным к направляющей 100 сиденья. Следует отметить, что даже во время работы при нормальных условиях усилие 190 может иметь составляющую, проходящую вдоль оси Y, например, во время нормального ускорения или уменьшения скорости летательного аппарата. Однако данная составляющая по оси Y может быть меньше, чем составляющая по оси Z, и поэтому не показана на фиг. 2В и 2С для ясности.

[0070] При экстремальных условиях работы, таких как быстрое ускорение или уменьшение скорости, удар и приземление, направляющая 100 сиденья может воспринимать усилие 195, направленное в основном по оси Y. Усилие 195 может также иметь некоторую составляющую по оси Z, но данная составляющая может быть существенно меньше, чем составляющая по оси Y. Составляющая по оси Z может проходить в любом направлении, как сравнительно показано на фиг. 2В и 2С.

[0071] При рассмотрении нормальных и экстремальных условий вместе, направляющая 100 сиденья должна обеспечивать большую механическую поддержку вдоль направления по оси Y, чем вдоль направления по оси Z. Данная разность лучше сочетается с анизотропными конструкциями, которые могут иметь большую механическую прочность в направлении по оси Y, чем в направления по оси Z. Для сравнения, изотропные конструкции в целом должны быть излишне усложнены в направлении меньшей нагрузки для обеспечения того, что достаточная поддержка обеспечена в направлении большей нагрузки. Механическая прочность или, более конкретно, прочность на растяжение композитного каркаса 110 в направлении основной оси 101, которая проходит параллельно направлению оси Y, может быть больше, чем прочность на растяжение композитного каркаса 110 в любом направлении в плоскостях 103, которые проходят параллельно плоскости Y-Z, как описано выше.

[0072] Различия в прочности в направляющей 100 сиденья или, более конкретно, в композитном каркасе 110 могут быть обеспечены различиями между первыми волокнами 119а и вторыми волокнами 119b. Например, средняя плотность волокон в первых волокнах 119а в композитном каркасе 110 может быть больше, чем средняя плотность волокон во вторых волокнах. Другими словами, для единичного объема композитного каркаса 110, количество первых волокон 119а в данном единичном объеме будет больше, чем количество вторых волокон 119b. Средняя плотность волокон также может быть названа средней концентрацией волокон. Следует отметить, что общее количество первых волокон 119а и вторых волокон 119b может зависеть от размера композитного каркаса 110 в различных направлениях, а общее количество первых волокон 119а может быть на самом деле меньше, чем общее количество вторых волокон 119b, например, когда композитный каркас 110 является особенно длинным в направлении вдоль оси Y. Кроме того, следует отметить, что распределение первых волокон 119а и вторых волокон 119b в направляющей 100 сиденья может быть неравномерным и могут рассматриваться средние значения для всей направляющей 100 сиденья.

[0073] В некоторых вариантах реализации, отношение средней плотности волокон в первых волокнах 119а к средней плотности волокон во вторых волокнах 119b может составлять приблизительно от 2 до 20 или, более конкретно, от 3 до 10, или даже приблизительно от 4 до 8. Например, на основании всех волокон, присутствующих в композитном каркасе 110, первые волокна 119а могут составлять по меньшей мере приблизительно 40%, или, более конкретно, по меньшей мере приблизительно 50%, или даже по меньшей мере приблизительно 60% от всех волокон в композитном каркасе 110. Вторые волокна 119b могут составлять менее, чем приблизительно 30%, или, более конкретно, менее, чем приблизительно 20% или даже менее, чем приблизительно 10% от всех волокон в композитном каркасе 110.

[0074] Данные отношения могут быть выбраны на основании ожидаемых нагрузок в различных направлениях. Как описано выше, со ссылкой на фиг. 2А-2С, большая составляющая нагрузки может быть направлена вдоль оси Y. Соответственно, средняя плотность волокон первых волокон 119а, проходящих в одном направлении, может быть наибольшей.

[0075] В целом, существует множество способов для варьирования прочности композитной конструкции в отношении нагрузок, приложенных в различных направлениях. Плотность волокон, описанная выше, представляет собой один из способов. Другой способ включает использование волокон с большим модулем. При таком подходе плотность волокон может быть одинаковой в различных направлениях. Кроме того, распределение различных волокон по объему или, более конкретно, толщине может изменяться, например, при помощи варьирования порядка слоев, используемых для получения композитной конструкции.

[0076] Разница в прочности также может быть достигнута при помощи различных типов волокон, используемых в различных направлениях. Например, средний диаметр первых волокон 119а может быть больше, чем средний диаметр вторых волокон 119b. Кроме того, первые волокна 119а могут быть изготовлены из материала, отличающегося от материала вторых волокон 119b. Например, материал первых волокон 119а может иметь более высокую прочность на растяжение, чем материал вторых волокон 119b.

[0077] В некоторых вариантах реализации, первые волокна 119а и вторые волокна 119b неравномерно распределены по толщине 111b композитного каркаса 110. Толщина 111b композитного каркаса 110 является толщиной листа в направлении по оси Z, например, как показано на фиг. 1С, а не общей высотой композитного каркаса 110 в том же направлении. Неравномерным распределением первых волокон 119а и вторых волокон 119b можно управлять во время производства. Например, композитный каркас 110 может быть выполнен из слоистого материала из различных слоев, так что один или более из данных слоев содержит первые волокна 119а, а один или более других слоев содержит вторые волокна 119b, как будет описано далее со ссылкой на фиг. 4А.

[0078] На фиг. 4А показан пример укладки 400 каркаса, которую могут использовать для выполнения композитного каркаса 110, в некоторых вариантах реализации. Укладка 400 каркаса содержит пять слоев 401-405 в данных примерах. Однако специалисту в области техники будет понятно, что может быть использовано любое количество слоев. На фиг. 4А показан пример, в котором каждый из слоев 401-405 содержит волокна. Однако в других примерах некоторые слои могут не содержать волокон.

[0079] Обращаясь к примеру, показанному на фиг. 4А, первый слой 401 содержит первые волокна 119а, проходящие вдоль оси Y. Второй слой 402 содержит третьи волокна 119с, проходящие под углом 45° к оси Y и оси X. Третий слой 403 содержит вторые волокна 119b, проходящие вдоль оси X. Четвертый слой 404 содержит четвертые волокна 119d, проходящие под углом 45° к оси Y и оси X и под углом 90° по отношению к третьим волокнам 119b. Наконец, пятый слой 405 содержит первые волокна 119а, проходящие вдоль оси Y. Следует отметить, что имеющие различную ориентацию волокна могут быть обеспечены в качестве части одного слоя. Например, третьи волокна 119с и четвертые волокна 119d могут являться частями одного слоя или, более конкретно, тканого материала, используемого в качестве слоя в укладке каркаса. Ориентация всех волокон в полученном композитном каркасе 110 показана на фиг. 3В.

[0080] Когда композитный каркас 110 выполнен из укладки 400 каркаса, первые волокна 119а могут быть расположены вблизи к поверхности композитного каркаса 110, в то время как вторые волокна 119b могут быть расположены ближе к середине композитного каркаса 110.

[0081] В некоторых вариантах реализации, большинство первых волокон 119а являются по существу прямыми, например, как схематически показано на фиг. 1С. В частности, первые волокна 119а могут быть прямыми, несмотря на то, что композитный каркас 110 имеет неплоскую форму 170. Первые волокна 119а проходят в направлении, которое не имеет изгибов. Данные особенности обеспечивают выдерживание большинства нагрузки первыми волокнами 119а.

[0082] Кроме того, большинство первых волокон 119а могут проходить по существу по всей длине 111а композитного каркаса 110, например, как схематически показано на фиг. 1С и фиг. 3В. Соответственно, данная часть первых волокон 119а может быть названа непрерывными волокнами. Следует отметить, что непрерывные волокна в целом обеспечивают лучшее выдерживание нагрузки, чем прерывистые примеры, такие как рубленое волокно, частицы наполнителя.

[0083] Некоторые из первых волокон 119а могут быть прерваны различными отверстиями в композитном каркасе 110, например, как схематически показано на фиг. 1С и фиг. 3В. Например, первые волокна 119а, расположенные рядом с основной осью 101, могут прерываться отверстиями 102, которые используют для прикрепления сидений. Первые волокна 119а, расположенные рядом с первым выступающим концом 115а и вторым выступающим концом 115b, могут прерываться нижними отверстиями 107, которые могут быть использованы, например, для прикрепления композитного каркаса 110 к балкам 162 пола. Последствия прерывания волокон могут быть смягчены армирующими компонентами. Например, на фиг. 5В показан армирующий компонент 120, расположенный вокруг отверстия 102. На фиг. 5В также показаны армирующие компоненты 125а и 125b, расположенные вокруг нижних отверстий 107а и 107b, соответственно.

[0084] Вторые волокна 119b могут быть изогнуты в плоскостях 103 перпендикулярно основной оси 101. Часть 119b' вторых волокон 119b может проходить непрерывно между первым выступающим концом 115а и вторым выступающим концом 115b композитного каркаса 110, например, как показано на фиг. 3В. Данная часть 119b' может не прерываться какими-либо отверстиями в композитном каркасе 110. Другая часть 119b'' может прерываться отверстиями 102, нижними отверстиями 107 или ими обоими, например, как показано на фиг. 3В.

[0085] В некоторых вариантах реализации, композитный каркас 110 также содержит третьи волокна 119с, расположенные под углом от 30° до 60° по отношению к первым волокнам 119а и по отношению ко вторым волокнам 119b, например как показано на фиг. 3В. Средняя плотность волокон в третьих волокнах 119с в композитном каркасе 110 меньше, чем средняя плотность волокон в первых волокнах 119а. Например, отношение средней плотности волокон в первых волокнах 119а к средней плотности волокон в третьих волокнах 119с может составлять приблизительно от 2 до 20 или, более конкретно, от 3 до 10. Кроме того, средняя плотность волокон в третьих волокнах 119с в композитном каркасе 110 может быть больше, чем средняя плотность волокон во вторых волокнах 119b в композитном каркасе 110. Например, отношение средней плотности волокон в третьих волокнах 119с к средней плотности волокон во вторых волокнах 119b может составлять приблизительно от 2 до 20 или, более конкретно, от 3 до 10.

[0086] В некоторых вариантах реализации, композитный каркас 110 также содержит четвертые волокна 119d, расположенные под углом от 30° до 60° по отношению к первым волокнам 119а и по отношению ко вторым волокнам 119b и, в некоторых случаях, перпендикулярно третьим волокнам 119с. Например, четвертые волокна 119d и третьи волокна 119с могут являться частями одного и того же слоя, используемого для выполнения композитного каркаса 110, или, более конкретно, могут являться частями одного и того же тканого материала. Средняя плотность волокон в четвертых волокнах 119d в композитном каркасе 110 может быть меньше, чем средняя плотность волокон в первых волокнах 119а. Например, отношение средней плотности волокон в первых волокнах 119а к средней плотности волокон в четвертых волокнах 119d может составлять приблизительно от 2 до 20 или, более конкретно, от 3 до 10. Кроме того, средняя плотность волокон в четвертых волокнах 119d в композитном каркасе 110 может быть больше, чем средняя плотность волокон во вторых волокнах 119b. Например, отношение средней плотности волокон в четвертых волокнах 119d к средней плотности волокон во вторых волокнах 119b может составлять приблизительно от 2 до 20 или, более конкретно, от 3 до 10. Наконец, средняя плотность волокон в третьих волокнах 119с может быть по существу такой же, как средняя плотность волокон в третьих волокнах 119с. Например, отношение средней плотности волокон в четвертых волокнах 119d к средней плотности волокон в третьих волокнах 119с может составлять приблизительно от 0,1 до 10 или, более конкретно, от 0,5 до 2. Как описано выше, средняя плотность волокон для каждого типа волокон может быть выбрана на основании ожидаемых нагрузок в данном направлении. Третьи волокна 119с и четвертые волокна 119d также могут быть использованы для обеспечения поперечной связи в композитном каркасе и предотвращения отслаивания и других негативных эффектов.

[0087] В некоторых вариантах реализации композитный каркас 110 содержит нижний опорный выступ 114, верхнюю часть 116 и боковую часть 118, проходящую между нижним опорным выступом 114 и верхней частью 116, например, как показано на фиг. 3А. Нижний опорный выступ 114 может быть по существу параллельным верхней части 116. Угол 117 между верхней частью 118 и боковой частью 118 составляет от 100° до 120°, например, приблизительно 110°. Данный угол определяет ориентацию различных нагрузок по отношению к первым волокнам 119а и вторым волокнам 119b при передаче данных нагрузок композитным каркасом 110 от сиденья 164 к опорной балке 162 летательного аппарата. Ориентация волокон, количество слоев с необходимой ориентацией и угол полки направляющей сиденья создают пути для нагрузки через композитный каркас 110 и обеспечивают средства для противодействия нагрузкам в композитном каркасе 110. В некоторых вариантах реализации, нижний опорный выступ 114, верхняя часть 116 и боковая часть 118 являются монолитными, так что часть вторых волокон 119b проходит непрерывно между нижним опорным выступом 114, верхней частью 116 и боковой частью 118, как например, схематически показано на фиг. 3А и 3В. В то же время, часть первых волокон 119а, проходящая в нижнем опорном выступе 114, может не проходить в верхней части 116 или боковой части 118. Аналогичным образом, часть первых волокон 119а, проходящая в верхней части 116, может не проходить в нижнем опорном выступе 114 или боковой части 118.

[0088] В некоторых вариантах реализации, направляющая 100 сиденья содержит отверстия 102, проходящие через композитный каркас 110 и армирующий компонент 120. В частности, композитный каркас 110 имеет отверстия 112 каркаса, а армирующий компонент 120 имеет отверстия 122 армирующего компонента, которые могут быть выровнены с отверстиями 112 каркаса и вместе образовывать отверстия 102 направляющей 100 сиденья, например, как показано на фиг. 5А. Отверстия 102 могут прерывать часть первых волокон 119а и часть вторых волокон 119b композитного каркаса 110, как схематически показано на фиг. 3В. Отверстия 102 могут быть расположены в ряд вдоль основной оси 101 направляющей 100 сиденья.

[0089] В некоторых вариантах реализации, направляющая 100 сиденья содержит композитные опоры 130 для пола, прикрепленные к композитному каркасу 110. Когда используют армирующий компонент 120, композитные опоры 130 для пола могут быть расположены на противоположных сторонах армирующего компонента 120, например, как показано на фиг. 1С. Композитные опоры 130 для пола могут содержать первые волокна 139а, проходящие параллельно основной оси 101, например, как схематически показано на фиг. 3С и 3D. Следует отметить, что хотя на фиг. 1С, 3С и 5A-5D показаны композитные опоры 130 для пола в виде монолитной конструкции, композитные опоры 130 для пола имеют множество компонентов, например, волокна 139а и 139b и другие компоненты. Кроме того, композитные опоры 130 для пола могут быть выполнены наслаиванием укладки, как схематически показано на фиг. 1Е и 4В и описано ниже со ссылкой на данные две фигуры.

[0090] Композитные опоры 130 для пола могут также содержать вторые волокна 139b, проходящие в плоскостях 103, по существу перпендикулярных основной оси 101. Первые волокна 139а и вторые волокна 139b композитных опор 130 для пола не стоит путать с первыми волокнами 119а и вторыми волокнами 119b композитного каркаса 110. Композитные опоры 130 для пола и композитный каркас 110 имеют различные назначения и испытывают различные нагрузки. В результате, композитные опоры 130 для пола и композитный каркас 110 могут иметь различную ориентацию волокон или, в общем, характеристики волокон. На фиг. 1Е показан схематический вид в разрезе части 182 композитной опоры для пола, изображающий различные слои 422-428 и волокна 139а-139b в данных слоях, в соответствии с некоторыми вариантами реализации. Часть 182 опоры для пола схематически обозначена на фиг. 1D с использованием пунктирного круга. Специалисту в области техники будет понятно, что количество слоев, ориентация данных слоев и, в результате, ориентация волокон в данных слоях могут быть различными и могут зависеть от ожидаемых нагрузок, которые будут приложены к композитной опоре 130 для пола. Кроме того, следует отметить, что ориентация волокон в композитных опорах 130 для пола может отличаться от ориентации волокон в композитном каркасе 110.

[0091] В некоторых вариантах реализации, прочность на растяжение композитных опор 130 для пола в направлении, параллельном основной оси 101, меньше, чем прочность на растяжение композитных опор 130 для пола в направлении в плоскостях 103, перпендикулярных основной оси 101. Средняя плотность волокон в первых волокнах 139а в композитных опорах 130 для пола может быть меньше, чем средняя плотность волокон во вторых волокнах 139b в композитных опорах 130 для пола. Например, отношение средней плотности волокон во вторых волокнах 139b к средней плотности волокон в первых волокнах 139а может составлять приблизительно от 2 до 20 или, более конкретно, от 3 до 10. Примеры ориентации волокон в композитных опорах 130 для пола представлены на фиг. 3D и фиг. 4В. В частности, на фиг. 4В показан пример укладки 420, которую можно использовать для производства композитных опор 130 для пола. Укладка 420 показана содержащей первый слой 422, содержащий волокна 139b, второй слой 424, содержащий волокна 139 с, третий слой 426, содержащий волокна 139а, и четвертый слой 428, также содержащий волокна 139b. Основная ось 101 показана для ссылки, чтобы показать ориентации волокон 139а-139b в укладке 420 по отношению друг к другу и другим компонентам направляющей 100 сиденья. Например, волокна 139а могут иметь ориентацию 0°, а волокна 139b могут иметь ориентацию 90°. Волокна 139 с могут быть частью сетки с ориентацией+/- 45°. Данные ориентации также описаны ниже со ссылкой на фиг. 3D.

[0092] В некоторых вариантах реализации, верхние поверхности композитных опор 130 для пола лежат в одной плоскости с верхней поверхностью армирующего компонента 120, например, как показано на фиг. 5А и 5В. Армирующий компонент 120 может также перекрываться с панелями пола и обеспечивать поддержку. В некоторых вариантах реализации, армирующий компонент 120 замещает композитные опоры 130 для пола, например, как показано на фиг. 5С. В данных вариантах реализации, части армирующего компонента 120 могут действовать в качестве композитных опор 130а и 130b для пола.

[0093] В некоторых вариантах реализации, композитные опоры 130 для пола прикреплены к композитному каркасу 110 с использованием адгезива 104. В дополнение к адгезиву или вместо него могут быть использованы другие способы прикрепления. Например, композитные опоры 130 для пола могут быть также прикреплены к композитному каркасу 110 с использованием сшивания 105, например, как схематически показано на фиг. 5А.

[0094] В некоторых вариантах реализации, армирующий компонент 120 прикреплен к композитному каркасу 110 с использованием адгезива 104. Армирующий компонент 120 может являться некомпозитным компонентом. Например, армирующий компонент 120 может содержать металл, такой как алюминий или титан.

[0095] В некоторых вариантах реализации, композитный каркас 110 не поддерживается непосредственно балками пола. Вместо этого, направляющая 100 сиденья может иметь композитные стойки 140а и 140b, прикрепленные к композитному каркасу 110, например, как показано на фиг. 5D. В данных вариантах реализации, композитные стойки 140а и 140b, но не композитный каркас 110, прикреплены к композитному каркасу 110. Кроме того, композитные опоры 130b для пола могут быть прикреплены к композитным стойкам 140b. Композитный каркас 110 может быть выполнен с возможностью работы в качестве моста между парами композитных опор 130b для пола и композитных стоек 140b.

Примеры выполнения направляющих сидений

[0096] На фиг. 6А показана блок-схема процесса, соответствующая способу 600 выполнения направляющей 100 сиденья, в соответствии с некоторыми вариантами реализации. Способ 600 может включать выполнение композитного каркаса 110 во время операции 610. Различные примеры композитного каркаса 110 описаны выше со ссылкой на фиг. 1С, 3А, 3В, 4А и 5A-5D. Следует отметить, что хотя на фиг. 1С, 3А, 3В, 4В и 5A-5D показан композитный каркас 110 в виде монолитной конструкции, композитный каркас 110 является многослойным элементом с волокнами 119а и 119b и смоляной матрицей 113. Кроме того, композитный каркас 110 может быть выполнен из слоистой укладки, как схематически показано на фиг. 1D и 4А и описано со ссылкой на данные две фигуры.

[0097] В некоторых вариантах реализации, композитный каркас 110 имеет неплоскую форму 170, например, как показано на фиг. 3А. Соответственно, высота 111с композитного каркаса 110 в направлении по оси Z больше, чем толщина 111b листа в том же направлении. Как описано выше, композитный каркас 110 может содержать первые волокна 119а и вторые волокна 119b в смоляной матрице 113. Первые волокна 119а могут проходить параллельно основной оси 101 направляющей 100 сиденья. Вторые волокна 119b могут проходить в плоскостях 103 перпендикулярно основной оси 101 направляющей 100 сиденья. Прочность на растяжение композитного каркаса 110 в направлении основной оси 101 может быть больше, чем прочность на растяжение композитного каркаса 110 в любом направлении в плоскостях 103, перпендикулярных основной оси 101.

[0098] Выполнение композитного каркаса 110 во время операции 610 может включать выполнение укладки 400 каркаса во время необязательной операции 612. В укладке 400 каркаса может быть использовано множество слоев 401-405, например, как схематически показано на фиг. 4А и описано выше со ссылкой на данную фигуру. Один из множества слоев 401-405 может содержать первые волокна 119а, а другой из данных слоев 401-405 может содержать вторые волокна 119b. Ориентация волокон в слоях 401-405 и расположение слоев 401-405 в укладке могут быть использованы для управления распределением волокон в полученном в результате композитном каркасе 110. Укладка 400 каркаса затем может быть отверждена во время необязательной операции 614. На фиг. 7 показана форма 700, которую могут использовать для отверждения укладки каркаса для выполнения композитного каркаса 110. Данная операция может также включать отверждение композитных опор 130 для пола и приклеивание армирующего компонента 120 к композитному каркасу.

[0099] Способ 600 может также включать прикрепление армирующего компонента 120 к композитному каркасу 110 во время необязательной операции 620. Данная операция может включать нанесение адгезива 104 между армирующим компонентом 120 и композитным каркасом 110 во время необязательной операции 622. Кроме того, операция 620 может также включать отверждение адгезива 104 между армирующим компонентом 120 и композитным каркасом 110 во время необязательной операции 624. В некоторых вариантах реализации, адгезив 104 может быть отвержден во время отверждения композитного каркаса 110 во время операции 614. Данный процесс может быть назван совместным отверждением. Другими словами, операция 624 может быть частью операции 614 описанной выше.

[00100] Способ 600 может включать выполнение отверстий 112 каркаса, проходящих через композитный каркас 110, во время операции 630. Множество отверстий каркаса 112 в композитном каркасе 110 могут быть выполнены после прикрепления армирующего компонента 120 к композитному каркасу 110 во время необязательной операции 620. Например, отверстия 122 армирующего компонента могут быть использованы в качестве опорного места при выполнении множества отверстий 112 каркаса. В качестве альтернативы, отверстия 122 армирующего компонента и отверстия 112 каркаса могут быть выполнены в одной операции. Например, отверстия 112 каркаса могут быть выполнены до прикрепления армирующего компонента 120 к композитному каркасу 110, как показано на фиг. 6А порядком операций 63- и 640.

[00101] На фиг. 6В показана блок-схема процесса, соответствующая другому способу 650 выполнения направляющей 100 сиденья, в соответствии с некоторыми вариантами реализации. Способ 650 может включать выравнивание одного или более слоев, содержащих первые волокна 119а, во время операции 651. После данной операции первые волокна 119а могут проходить под углом 0° относительно основной оси 101 направляющей 100 сиденья. В частности, указанные один или более слоев могут быть выровнены для обеспечения указанной ориентации первых волокон 119а под углом 0° в композитном каркасе 110. Эта ориентация может быть сохранена во время более поздних операций способа 650 и, следовательно, во время работы направляющей 100 сиденья. Как описано выше со ссылкой на фиг. 4А, первые волокна 119а могут быть обеспечены во множестве слоев, например, в первом слое 401 и в пятом слое 405. Данные слои могут быть выровнены относительно друг друга и, например, относительно других слоев.

[00102] В некоторых вариантах реализации, операция 651 может также включать выравнивание одного или более слоев, содержащих вторые волокна 119b. Как описано выше, вторые волокна 119b могут иметь ориентацию 90° относительно основной оси 101 направляющей 100 сиденья. Указанные один или более слоев, содержащих вторые волокна 119b, могут отличаться от указанных одного или более слоев, содержащих первые волокна 119а, например, как показано на фиг. 1D и 4А, изображающих различные примеры расположений слоев. В данных случаях, ориентирование первых волокон 119а может быть выполнено независимо от ориентации вторых волокон 119b. В качестве альтернативы, первые волокна 119а и вторые волокна 119b могут быть выполнены в одно и то же время.

[00103] В некоторых вариантах реализации, способ 650 может включать выполнение углового радиуса 302 композитного каркаса 110 во время операции 652. Угловой радиус 302 может быть выполнен, например, для уменьшения областей концентрации напряжений в композитном каркасе 110. Угловой радиус 302 композитного каркаса 110 может составлять по меньшей мере приблизительно 0,64 см, например, 1,27 см. Так как большие радиусы необходимы для композитных конструкций для предотвращения искривления, отслаивания, прерывания волокон и других негативных эффектов, то угловой радиус 302 композитного каркаса 110 может составлять приблизительно 0,64 см или меньше для обеспечения компактности и, в результате, легкости композитного каркаса 110.

[00104] В некоторых вариантах реализации способ 650 также включает выполнение перехода плоской верхней части 116 композитного каркаса 110 в боковую часть 118 композитного каркаса 110 во время операции 654. Указанный переход может соответствовать первому радиусу 302, например, как показано на фиг. 3А. В некоторых вариантах реализации, операция 654 может также включать выполнение перехода боковой части 118 композитного каркаса 110 в нижнюю опорную часть 114 композитного каркаса 110 посредством второго радиуса 304, например, как показано на фиг. 3А. Первый радиус 302 может составлять по меньшей мере приблизительно 0,64 см, например 1,27 см. Второй радиус 303 может составлять по меньшей мере приблизительно 0,64 см, например 1,27 см. Как указано выше, так как большие радиусы необходимы для композитных конструкций для предотвращения искривления, отслаивания, прерывания волокон и других негативных эффектов, то первый радиус 302 и/или второй радиус композитного каркаса 110 может составлять приблизительно 1,27 см или меньше для обеспечения компактности и, в результате, легкости композитного каркаса 110.

[00105] В некоторых вариантах реализации, способ 650 может также включать выравнивание боковой части 118 композитного каркаса 110 по отношению к плоской верхней части 116 композитного каркаса 110 во время операции 656. Данная операция может быть выполнена для размещения большего количества волокон из вторых волокон 119b вдоль нагрузки или, более конкретно, вдоль направления ожидаемой нагрузки, особенно максимальной ожидаемой нагрузки. Например, направляющая 100 сиденья может предназначаться для поддержки большей части нагрузки в осевом направлении, сопровождаемой нагрузкой в вертикальном направлении и некоторой боковой нагрузкой, например, как описано выше со ссылкой на фиг. 2A-2D. Комбинация вертикальной нагрузки и боковой нагрузки может быть использована для определения угла 117 между боковой частью 118 и верхней плоской частью 116, например, как показано на фиг. 3А. Угол 117 может составлять приблизительно от 100° до 120°, например приблизительно 110°.

[00106] В некоторых вариантах реализации, способ 650 также включает расположение армирующего компонента 120 над композитным каркасом 110 во время операции 657. Кроме того, данная операция может включать расположение армирующего компонента 120 между двумя композитными опорами 130 для пола. Опоры 130 для пола могут быть использованы для переноса нагрузки от пола, которая может отличаться от нагрузки на сиденье 164. Различные примеры ориентаций армирующего компонента 120 и композитного каркаса 110 описаны выше со ссылкой на фиг. 5A-5D.

[00107] В некоторых вариантах реализации, способ 650 также включает выполнение композитной опоры 130 для пола выступающей из композитного каркаса 110 во время операции 658. Опора 130 для пола может быть прикреплена к композитному каркасу 110 посредством одного или более способа, описанного в настоящем раскрытии. Кроме того, часть композитного каркаса 110 может быть выполнена с возможностью работы в качестве опоры 130 для пола. Другими словами, композитный каркас 110 и опора 130 для пола могут быть монолитной конструкцией без определенной поверхности раздела. Например, композитный каркас 110 и опора 130 для пола могут быть выполнены из одной и той же укладки композитных слоев. Кроме того, как показано на фиг. 5С, композитная опора 130 для пола может быть выполнена армирующим компонентом 120.

[00108] В некоторых вариантах реализации, способ 650 также включает связывание композитной опоры 130 для пола с композитным каркасом 110 во время операции 659а. Данная операция 6599а связывания может включать нанесение адгезива между композитной опорой 130 для пола и композитным каркасом 110, а также отверждение адгезива. В некоторых вариантах реализации, способ 650 также включает сшивание композитной опоры 130 для пола с композитным каркасом 110 во время операции 659b. Данная операция 659b сшивания может быть выполнена в дополнение к операции 659а связывания, или вместо нее.

Примеры способов выдерживания различных нагрузок с использованием направляющих сидений

[00109] На фиг. 6С показана блок-схема процесса, соответствующая способу 660 выдерживания различных нагрузок с использованием направляющей 100 сиденья, в соответствии с некоторыми вариантами реализации. Способ 600 может включать распределение нагрузки от сиденья 164 к армирующему компоненту 120 и композитному каркасу 110 направляющей 100 сиденья. Армирующий компонент 120 и композитный каркас 110 могут быть соединены вместе при данной операции 662 распределения нагрузки. Нагрузка может быть выработана при различных операциях сиденья 164, которые могут включать стандартные операции, например, поддержание веса пассажиров, и нестандартные операции, например, аварийную посадку, как описано выше со ссылкой на фиг. 2A-2D. Нагрузка может различаться при различных операциях. Кроме того, различные примеры направляющей 100 сиденья описаны выше. Например, армирующий компонент 120 может содержать металл. Композитный каркас 110 может содержать первые волокна 119а и вторые волокна 119b, имеющие отличное от первых волокон 119а направление.

[00110] В некоторых вариантах реализации, распределение нагрузки во время операции 662 включает передачу нагрузки от армирующего компонента 120 через плоскую верхнюю часть 116 композитного каркаса 110, боковую часть 118 композитного каркаса 110 и нижнюю опорную часть 114 композитного каркаса 110 во время вспомогательной операции 664, например, как показано на фиг. 3А. Нагрузку передают к опорной балке 162 летательного аппарата, соединенной с нижней опорной частью 114, например, как показано на фиг. 1В. Эта операция может быть частью распределения нагрузки от сиденья 164 к армирующему компоненту 120 и композитному каркасу 110 направляющей 100 сиденья.

[00111] В некоторых вариантах реализации, способ 660 также включает перенос нагрузки от сиденья 164 к опорной балке 162 летательного аппарата через композитный каркас 110 во время операции 666.

Примеры способов установки направляющих сидений

[00112] На фиг. 6D показана блок-схема процесса, соответствующая способу 670 установки направляющей 100 сиденья на опорную балку 162 летательного аппарата, в соответствии с некоторыми вариантами реализации. Способ 670 включает прикрепление сиденья 164 к армирующему компоненту 120 и композитному каркасу 110 во время операции 671. Армирующий компонент 120 содержит металл. Композитный каркас 110 содержит первые волокна 119а и вторые волокна 119b, имеющие отличное от первых волокон 119а направление. Операция 671 может включать приложение сжимающего усилия крепежных средств к армирующему компоненту 120, например, как показано в блоке 672 на фиг. 6D.

[00113] Способ 670 может также включать прикрепление композитного каркаса 110 к опорной балке 162 летательного аппарата во время операции 674. Армирующий компонент 120 соединен с композитным каркасом 110 как описано выше. Один пример композитный каркас 110, прикрепленного к опорной балке 162 летательного аппарата, показан на фиг. 1В и описан выше.

[00114] Армирующий компонент 120 может быть соединен с плоской верхней частью 116 композитного каркаса 110, а опорная балка 162 летательного аппарата может быть прикреплена к нижней опорной части 114 композитного каркаса 110. Плоская верхняя часть 116 и нижняя опорная часть 114 могут быть соединены посредством боковой части 118 композитного каркаса 110. Первый радиус 302 перехода между плоской верхней частью 116 и боковой частью 118 может составлять по меньшей мере приблизительно 0,64 см, или, более конкретно, приблизительно 1,27 см, как описано выше. Второй радиус 304 перехода между боковой частью 118 и нижней опорной частью 114 может составлять по меньшей мере приблизительно 0,64 см, или, более конкретно, приблизительно 1,27 см. Боковая часть 118 может быть наклонена по отношению к верхней плоской части 116 таким образом, что больше волокон из вторых волокон 119b композитного каркаса 110 проходит вдоль нагрузки, переданной от сиденья 164 к опорной балке 162 летательного аппарата, чем в любом другом направлении. Угол 117 между боковой частью 118 и верхней плоской частью 116 может составлять приблизительно от 100° до 120°, или, более конкретно, приблизительно 110°.

Примеры летательного аппарата и способы производства и работы летательного аппарата

[00115] Показанные примеры обеспечивают новые аспекты композитных направляющих сидений и способы производства таких направляющих сидений. Варианты реализации находят применение в широком разнообразии случаем использования, включая, например, авиакосмическую промышленность. Раскрытый способ идеально подходит для направляющих сидений, используемых в пассажирский летательных аппаратах, где направляющие сидений испытывают значительные нагрузки.

[00116] Примеры настоящего раскрытия могут быть описаны в контексте способа 1100 производства и обслуживания летательных аппаратов, как показано на фиг. 8, и летательного аппарата 1102, как показано на фиг. 9. На допроизводственном этапе, способ 110 может включать разработку спецификации и проектирование летательного аппарата 1102, как отражено в блоке 1104. Кроме того, способ 1100 может включать снабжение материалами, как отражено в блоке 1106. Во время производства, может происходить изготовление компонентов и подузлов летательного аппарата 1102, как отражено в блоке 1108, а также системная интеграция воздушного летательного аппарата 1102, как отражено в блоке 1110. Композитные направляющие сидений могут быть выполнены и использованы во время любого из данных этапов, например, при разработке спецификации и проектировании (блок 1104) летательного аппарата 1102, при снабжении материалами (блок 1106), при изготовлении компонентов или подузлов (блок 1108) и при системной интеграции (блок 1110) летательного аппарата 1102. Таким образом, летательный аппарат 1102 может пройти сертификацию и доставку (блок 1112) для его ввода в эксплуатацию (блок 1114). Во время эксплуатации, летательный аппарат 1102 может проходить плановое техническое и сервисное обслуживание (блок 1116). Плановое техническое и сервисное обслуживание может включать модификацию, реконфигурацию, восстановление и т.д. одной или большего количества систем летательного аппарата 1102.

[00117] Каждый из процессов способа 1100 может быть выполнен или проведен системным интегратором, третьими лицами и/или оператором, например, заказчиком. В целях настоящего описания, системный интегратор может включать без ограничения любое количество производителей летательных аппаратов и субподрядчиком основных систем; третьи лица могут включать без ограничения любое количество продавцов, субподрядчиков и поставщиков; а оператор может представлять собой авиакомпанию, лизинговую компанию, военную организацию, сервисную организацию и так далее.

[00118] Как показано на фиг. 10, летательный аппарат 1102, произведенный в соответствии со способом 1100, может содержать корпус 1118 летательного аппарата, имеющий множество высокоуровневых систем 1120, и внутреннюю часть 1122. Примеры высокоуровневых систем 1120 включают одну или более двигательную систему 1124, электрическую систему 1126, гидравлическую систему 1128 и климатическую систему 1130. Может быть добавлено любое количество других систем. Несмотря на то, что показан пример из авиакосмической промышленности, принципы, раскрытые в настоящем описании, могут быть применены в других сферах промышленности, таких как автомобильная промышленность. Соответственно, в дополнение к летательному аппарату 1102, принципы, раскрытые в настоящем описании, могут быть применены в других транспортных средствах, например, в наземных транспортных средствах, водных транспортных средствах, космических транспортных средствах и т.д.

[00119] Устройство(а) и способ(ы), показанные в настоящем описании, могут быть применены во время одной или более стадий способа 1100. Например, компоненты или подузлы, соответствующие производству (блок 1108) компонентов и подузлов, могут быть выполнены или изготовлены так же, как компоненты и подузлы, производимые пока летательный аппарат 1102 находится на сервисном обслуживании (блок 1114). Кроме того, один или более примеров устройства (устройств), способа (способов) или их комбинация могут быть использованы во время стадий (блок 1108 и блок 1110) производства, например, посредством значительного ускорения сборки или снижения стоимости воздушного летательного аппарата 1102. Аналогичным образом, один или более примеров реализаций устройства или способа, или их комбинация могут быть использованы, например, без ограничения, когда летательный аппарат 1102 находится в эксплуатации (блок 1114) и/или во время технического и сервисного обслуживания (блок 1116).

Заключение

Различные примеры устройства (устройств) и способа (способов), раскрытые в настоящем описании, включают разнообразные компоненты, особенности и функции. Следует понимать, что различные примеры устройства (устройств) и способа (способов), раскрытые в настоящем описании, могут включать любой из компонентов, особенностей или функций любого из других примеров устройства (устройств) и способа (способов), раскрытых в настоящем описании, в любой комбинации, и предполагается, что все из таких возможностей соответствуют сущности и попадают в объем настоящего раскрытия.

Множество модификаций примеров, приведенных в настоящем описании, будут очевидны специалисту в области техники, к которой относится настоящее раскрытие, имея преимущество идей, представленных в приведенных выше описании и соответствующих чертежах.

Таким образом, в итоге, в соответствии с первым аспектом настоящего изобретения, обеспечена:

А1. Направляющая сиденья, содержащая:

- композитный каркас, содержащий первые волокна и вторые волокна в смоляной матрице, при этом

первые волокна проходят параллельно основной оси направляющей сиденья,

вторые волокна проходят в плоскостях, перпендикулярных основной оси направляющей сиденья,