ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к микроэлектронике, в частности, к эластичным электрическим схемам и к способам их изготовления.

УРОВЕНЬ ТЕХНИКИ

Известен способ получения эластичного электронного устройства, раскрытый в US 8207476 В2, опубл. 26.06.2012. Способ получения эластичного электронного устройства, включает нанесение на гибкую подложку с изоляционным материалом слоя электропроводящего материала, создание электропроводящего канала путем вырезания лазером электропроводящего материала.

Недостатком известного технического решения является применение неэластичных материалов для подложки и проводящих материалов небольшое количество циклов растяжения/сжатия электронного устройства.

Кроме того, из уровня техники известен способ получения эластичного электронного устройства, раскрытый в US 2014299362 А1, опубл. 09.10.2014, прототип. Способ получения эластичного электронного устройства включает формирование подложки, имеющей плоскую и гофрированную поверхности, формирование гофрированного провода на гофрированной поверхности и соединение гофрированного провода с плоской поверхностью.

Недостатком выше раскрытого технического решения являются ограничение по размеру и дизайну схемы, обусловленное наличием неэластичных, протяженных гофрированных проводов, имеющих предел по растяжению, кроме того, усложненный технологический процесс, обусловленный формированием гофрированной поверхности, а также небольшое количество циклов растяжения/сжатия электронного устройства.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей заявленного изобретения является разработка эластичной электрической схемы способную выдерживать изменение формы при ее растяжении до 600% от изначальной на протяжении не менее 150000 циклов растяжения/сжатия.

Техническим результатом изобретения является увеличение количества циклов растяжения/сжатия и увеличение процента растяжения конечной формы по сравнению с первоначальной без разрушения электрического соединения компонентов эластичной электрической схемы.

Указанный технический результат достигается за счет того, что способ получения эластичной электрической схемы включает следующие операции:

а) Формирование рисунка электропроводящих дорожек углеродных нанотрубок, путем удаления с помощью лазерных или литографических технологий пленки наноматериала в виде готовой пленки углеродных нанотрубок на твердой подложке;

b) Заливка жидкого эластомера на пленку углеродных нанотрубок, отверждение полимера и удаление пленки наноматериала с эластомером с твердой подложки.

c) Соединение ножки микроэлектронного компонента и пленки углеродных нанотрубок при помощи клеевого слоя на основе однородной смеси, содержащей эластомер и углеродные нанотрубки;

d) Нанесение покрытия из жидкого эластомера с последующим отверждением эластомера для инкапсуляции.

В качестве эластомера применяют полимеры на основе силиконов, полиуретанов и их производных.

Указанный технический вариант достигается также за счет того, что способ получения эластичной электрической схемы включает следующие операции:

a) Формирование рисунка электропроводящих дорожек углеродных нанотрубок, путем удаления с помощью лазерных или литографических технологий пленки наноматериала в виде готовой пленки углеродных нанотрубок на фильтре;

b) Нанесение пленки углеродных нанотрубок на подложку полимера на основе эластомера, путем прижатия пленки углеродных нанотрубок с фильтром к плоской предрастянутой подложке из полимера на основе эластомера, снятие растягивающего усилия с подложки полимера на основе эластомера с последующим формирование гофрированной структуры пленки углеродных нанотрубок;

c) Соединение ножки микроэлектронного компонента и пленки наноматериала при помощи клеевого слоя на основе однородной смеси, содержащей эластомер и углеродные нанотрубки;

d) Нанесение покрытия из жидкого эластомера с последующим отверждением эластомера для инкапсуляции.

В качестве эластомера применяют полимеры на основе силиконов, полиуретанов и их производных.

Указанный технический вариант достигается также за счет того, что способ получения эластичной электрической схемы включает следующие операции:

a) Формирование рисунка электропроводящих дорожек углеродных нанотрубок, путем удаления с помощью лазерных или литографических технологий пленки углеродных нанотрубок в виде готовой пленки углеродных нанотрубок на фильтре;

b) Нанесение пленки углеродных нанотрубок на подложку полимера на основе эластомера, путем прижатия пленки углеродных нанотрубок с фильтром к плоской подложке из полимера на основе эластомера;

c) Соединение ножки микроэлектронного компонента и пленки углеродных нанотрубок при помощи клеевого слоя на основе однородной смеси, содержащей эластомер и углеродные нанотрубки;

d) Нанесение покрытия из жидкого полимера на основе эластомера с последующим отверждением эластомера для инкапсуляции.

В качестве эластомера применяют полимеры на основе силиконов, полиуретанов и их производных.

Указанный технический вариант достигается также за счет того, что способ получения эластичной электрической схемы включает следующие операции:

a) Получение пленки из частиц наноматериала на твердой подложке, путем нанесения на твердую подложку суспензии наноматериала;

b) Формирование рисунка электропроводящих дорожек наноматериала, путем удаления с помощью лазерных или литографических технологий пленки наноматериала;

c) Заливка жидкого эластомера на пленку наноматериала, отверждение полимера и удаление пленки наноматериала с эластомером с твердой подложки.

d) Соединение ножки микроэлектронного компонента и пленки наноматериала материала при помощи клеевого слоя на основе однородной смеси, содержащей эластомер и углеродные нанотрубки;

e) Нанесение покрытия из жидкого эластомера с последующим отверждением для инкапсуляциии.

В качестве наноматериала применяют углеродные нанотрубки, наночастицы серебра, восстановленный оксид графена.

После формирования рисунка электропроводящих дорожек из наноматериала осуществляют отжиг пленки наноматериала.

В качестве эластомера применяют полимеры на основе силиконов, полиуретанов и их производных.

Эластичная электрическая схема, полученная способом по любому из пп. 1,3 или 5, содержащая нижнюю подложку из эластомера, на которую последовательно нанесены электропроводящие дорожки из наноматериала, клеевой слой, на основе однородной смеси, содержащей эластомер и наноматериал и покрытие из эластомера, образующее герметичную оболочку, при этом между клеевым слоем и покрытием из эластомера расположен микроконтроллер, ножки которого ножки которого соединены с электропроводящей дорожкой из наноматериала и зафиксированы в клеевом слое.

В качестве наноматериала применяют углеродные нанотрубки, наночастицы серебра, восстановленный оксид графена.

В качестве эластомера применяют полимеры на основе силиконов, полиуретанов и их производных.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет более понятным из описания, не имеющего ограничительного характера и приводимого со ссылками на прилагаемые чертежи, на которых изображено:

Фиг. 1 - схематическое изображение пленки наноматериала на твердой подложке или фильтре: а) до формирования рисунка; b) после формирования рисунка

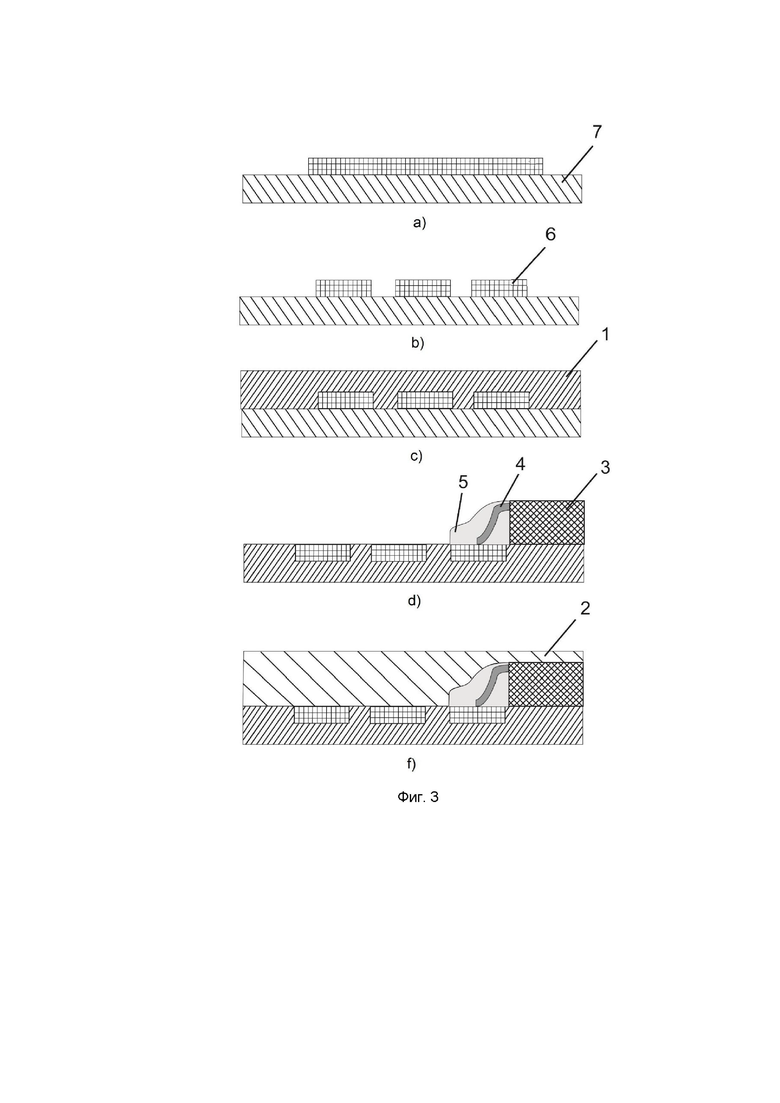

Фиг. 2 - разрез эластичной электрической схемы.

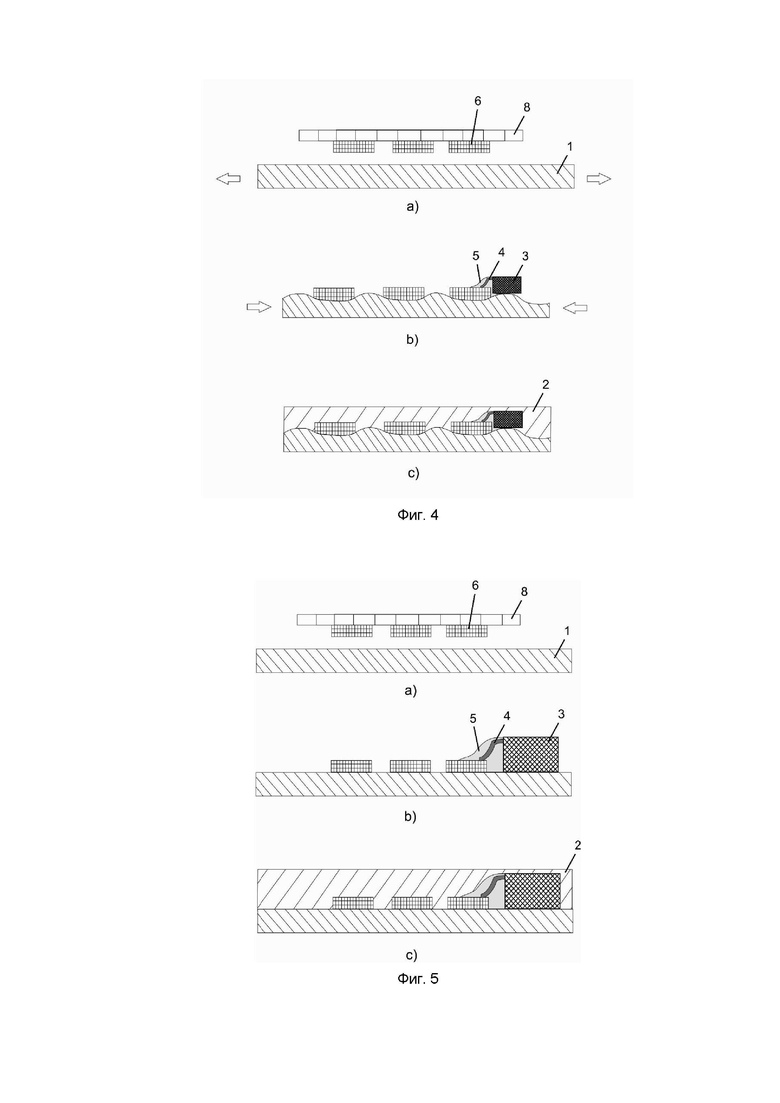

Фиг. 3 - схема последовательности проведения операций заявленного способа по первому и четвертому вариантам: а) твердая подложка с готовой пленкой из наноматериала или нанесенной из суспензии наноматериала; b) формирование рисунка электропроводящей дорожки; с) заливка эластомером d) соединение электропроводящей дорожки и ножки микроэлектронного компонента; f) получение готового изделия эластичной схемы.

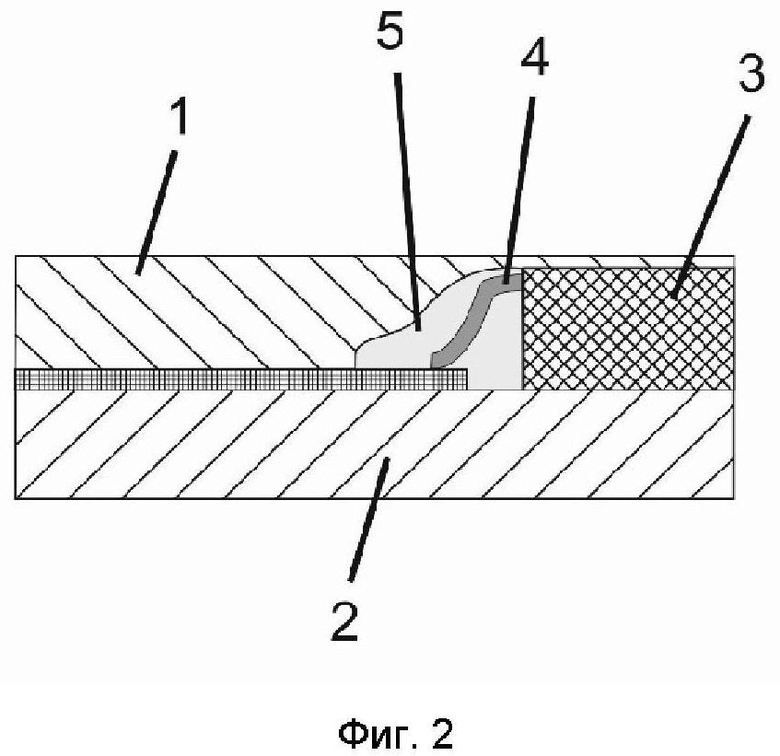

Фиг. 4 - схема последовательности проведения операций заявленного способа по второму варианту: а) формирование электропроводящих дорожек на предрастянутой подложке эластомера; b) соединение электропроводящей дорожки и ножки микроэлектронного компонента после снятия растягивающего усилия; с) получение готового изделия эластичной схемы.

Фиг. 5 - схема последовательности проведения операций заявленного способа по третьему варианту: а) формирование электропроводящих дорожек на подложке (свободной от растяжения) эластомера; b) соединение электропроводящей дорожки и ножки микроэлектронного компонента; с) получение готового изделия эластичной схемы.

1 - подложка из эластомера; 2 - покрытие из эластомера; 3 - микроэлектронная компонента; 4 - ножка микроконтроллера; 5 - клеевой слой; 6 - электропроводящая дорожка из наноматериала, 7 - твердая подложка, 8 - фильтр.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В соответствии с первым вариантом осуществления способа заявленного изобретения, способ получения эластичной электрической схемы осуществляют следующим образом.

Сначала (Фиг. 3а и Фиг. 3b) осуществляют формирование рисунка электропроводящей дорожки (6) наноматериала заявленной схемы, путем удаления с помощью лазерных или литографических технологий пленки наноматериала в виде готовой пленки углеродных нанотрубок на твердой подложке (7), которая ранее была получена путем нанесения углеродных нанотрубок на твердую подложку любыми методами переноса. В качестве углеродных нанотрубок применяют однослойные, многослойные, декорированные, функционализированые и другие, при этом углеродные нанотрубки являются электропроводящим материалом. Декорирование углеродных нанотрубок может быть проведено металлами (Cu, Ag, Au, Al, Ti, Ni, Pt, Pd), сплавами (Co-B, Ni-P, Mo-Ge), оксидами металлов (ZnO, CdO, Al2O3, CeO2, SnO2, SiO2, TiO2, V2O5, Sb2O5, MoO2, MoO3, WO3, RuO2, IrO2), халькогенидами металлов (Ag2S, ZnS, CdS, CdSe, CdTe, HgS), карбидами металлов (SiC, TiC, NbC, WC), нитридами металлов (SiNx, AlN). Функционализация может быть проведена следующими химическими соединениями: HAuCl4, AuCl3, SOCl2, HSO3Cl, HNO3, NO2 и NOBF4. В качестве материала твердой подложки применяют стекло, кремний, пластик.

Далее (Фиг. 3с) осуществляют заливку жидкого эластомера на пленку наноматериала в виде электропроводящих дорожек (6), отверждение полимера и удаление пленки наноматериала с эластомером с твердой подложки. В качестве эластомеров применяют полимеры на основе силиконов, полиуретанов и их производных, например, полидиметилсилаксан (ПДМС) и экофлекс.Для заливки жидкого эластомера пленку с твердой подложкой помещают в форму и осуществляют заливку, например, компаунда DOWSIL™(DowCorning) Sylgard 184 (https://ostec-materials.ru/materials/dow-corning-sylgard-184-silikonovyy-opticheski-rozrachnyy-zalivochnyy-kompaund.php) путем смешивания двух компонентов компаунда (ПДМС и отвердитель) в соотношении 10:1 и последующее отверждение на воздухе. Время отверждения на воздухе при комнатной температуре составляет 24 часа, при температуре 100°С - 10 мин. Толщина нанесенного эластомера составляет от 0,5 мкм до 5 мм. Нижняя граница диапазона обусловлена удобством дальнейшего использования эластомера и отделения от подложки после отверждения (более тонкую пленку тяжело отделить от твердой подложки). Верхняя граница диапазона обусловлена возможностью сохранения эластичности материала подложки (более толстая пленка теряет эластичность). Удаление пленки с нанесенным эластомером осуществляют после его отверждения на твердой подложке. При этом углеродные нанотрубки отделяются от твердой подложки и закрепляется на эластомере, в результате чего получают электропроводящую дорожку (6) из углеродных нанотрубок, закрепленную на подложке (1) из эластомера. Сила прижатия составляет 0,6-20 Н. Вместо указанного компаунда используют, например, экофлекс 00-10 (https://www.smooth-on.com/products/ecoflex-00-10/), который предварительно смешивают в виде частей А и В в соотношении 1:1.

Затем (Фиг. 3d) осуществляют соединение ножки микроэлектронного компонента и пленки углеродных нанотрубок в виде электропроводящих дорожек (6) при помощи клеевого слоя (5) на основе однородной смеси, содержащей эластомер и углеродные нанотрубки, при ножка соединена с электропроводящей дорожкой (6). Для получения однородной смеси, например, смешивают углеродные нанотрубки с отвердителем вышеописанного компаунда, а затем добавляют ПДМС. Соотношение ПДМС и отвердителя составляет 10:1, а содержание углеродных нанотрубок в эластомере, например, в выше раскрытом компаунде, состоящим из ПДМС и отвердителя, составляет 0,1-1 мас. %. Полученную однородную смесь наносят на электропроводящую дорожку (6) из углеродных нанотрубок толщиной от 0,1 мкм до 5 мм, с образованием жидкого клеевого слоя (5). В клеевой слой (5) помещают микроэлектронных компонент (4), после чего осуществляют отверждение клеевого слоя (5) на воздухе при комнатной температуре составляет 24 часа, при температуре 100°С - 10 мин, при этом ножки микроэлектронного компонента (4) соединены с электропроводящей дорожкой и зафиксированы в клеевом слое (5). В качестве углеродных нанотрубок применяют однослойные, многослойные, декорированные, функционализированые и другие. Декорирование углеродных нанотрубок может быть проведено металлами (Cu, Ag, Au, Al, Ti, Ni, Pt, Pd), сплавами (Co-B, Ni-P, Mo-Ge), оксидами металлов (ZnO, CdO, Al2O3, CeO2, SnO2, SiO2, TiO2, V2O5, Sb2O5, MoO2, MoO3, WO3, RuO2, IrO2), халькогенидами металлов (Ag2S, ZnS, CdS, CdSe, CdTe, HgS), карбидами металлов (SiC, TiC, NbC, WC), нитридами металлов (SiNx, AlN). Функционализация может быть проведена следующими химическими соединениями: HAuCl4, AuCl3, SOCl2, HSO3Cl, HNO3, NO2 и NOBF4.

После (Фиг. 3f) чего получают готовое изделие эластичной электрической схемы, путем нанесения жидкого эластомера для инкапсуляции, с последующим образованием покрытия (2) из эластомера при его отверждении. В качестве эластомеров применяют полимеры на основе силиконов, полиуретанов и их производных, например, полидиметилсилаксан (ПДМС) и экофлекс.Для заливки жидкого эластомера изделие полученное на предыдущем этапе (пленка из углеродных нанотрубок, эластомер и микроэлектронный компонент на клеевом слое) помещают в форму и осуществляют заливку, например, компаунда DOWSIL™(Dow Corning) Sylgard 184 (https://ostec-materials.ru/materials/dow-corning-sylgard-184-silikonovyy-opticheski-rozrachnyy-zalivochnyy-kompaund.php) путем смешивания двух компонентов компауда (ПДМС и отвердитель) в соотношении 10:1 и последующее отверждение на воздухе. Время отверждения на воздухе при комнатной температуре составляет 24 часа, при температуре 100°С - 10 мин. Толщина нанесенного покрытия эластомера (2) составляет от 0,5 мкм до 5 мм. Нижняя граница диапазона обусловлена удобством дальнейшего использования эластомера и отделения от подложки после отверждения (более тонкую пленку тяжело отделить от твердой подложки). Верхняя граница диапазона обусловлена возможностью сохранения эластичности материала подложки (более толстая пленка теряет эластичность).

В соответствии со вторым вариантом осуществления способа заявленного изобретения, способ получения эластичной электрической схемы осуществляют следующим образом.

Сначала осуществляют формирование рисунка электропроводящей дорожки (6) из наноматериала заявленной схемы, путем удаления с помощью лазерных или литографических технологий пленки наноматериала в виде готовой пленки углеродных нанотрубок на фильтре (8), которые получаются, например, при аэрозольном синтезе углеродных нанотрубок и их осаждении на фильтре (8). В качестве углеродных нанотрубок применяют однослойные, многослойные, декорированные, функционализированые и другие, при этом углеродные нанотрубки являются электропроводящим материалом. Декорирование углеродных нанотрубок может быть проведено металлами (Cu, Ag, Au, Al, Ti, Ni, Pt, Pd), сплавами (Co-B, Ni-P, Mo-Ge), оксидами металлов (ZnO, CdO, Al2O3, CeO2, SnO2, SiO2, TiO2, V2O5, Sb2O5, MoO2, MoO3, WO3, RuO2, IrO2), халькогенидами металлов (Ag2S, ZnS, CdS, CdSe CdTe, HgS), карбидами металлов (SiC, TiC, NbC, WC), нитридами металлов (SiNx AlN). Функционализация может быть проведена следующими химическими соединениями HAuCl4, AuCl3, SOCl2, HSO3Cl, HNO3 NO2 и NOBF4. В качестве материала подложки на которой формируется заданный рисунок используется фильтр (8), на котором синтезируются углеродные нанотрубки.

Далее (Фиг. 4а) осуществляют нанесение пленки углеродных нанотрубок в виде полученной электропроводящей дорожки (6) на подложку (1) полимера на основе эластомера, путем прижатия пленки углеродных нанотрубок с фильтром (8) нужного дизайна плоской предрастянутой подложке (1) из полимера на основе эластомера снятие растягивающего усилия с подложки полимера на основе эластомера с последующим формирование гофрированной структуры пленки наноматериала При этом так, как углеродные нанотрубки имеют слабую адгезию к фильтру (8), чем к эластомеру, то за счет сил Ван-дер-Ваальса отделяется от фильтра и закрепляется на эластомере, в результате получают электропроводящую дорожку (6) из углеродных нанотрубок, закрепленную на подложке (1) из эластомера. Сила прижатия составляет 0,6-20 Н. После чего осуществляют снятие растягивающего усилия с подложки (1) полимера на основе эластомера с последующим формирование гофрированной структуры пленки углеродных нанотрубок в виде электропроводящей дорожки (6). В качестве материала готовой подложки (1) из эластомеров применяют полимеры на основе силиконов, полиуретанов и их производных, например, полидиметилсилаксан (ПДМС) и экофлекс.Толщина готовой подложки (1) из эластомера составляет от 0,5 мкм до 5 мм. Нижняя граница диапазона обусловлена возможностью сохранения прочности эластомера (более тонкая пленка подвержена разрыву). Верхняя граница диапазона обусловлена возможностью сохранения эластичности материала подложки (более толстая пленка теряет эластичность).

Затем (Фиг. 4b) осуществляют соединение ножки микроэлектронного компонента (4) и пленки наноматериала при помощи клеевого слоя (5) на основе однородной смеси, содержащей эластомер и углеродные нанотрубки. Для получения однородной смеси, например, смешивают углеродные нанотрубки с отвердителем вышеописанного компаунда ПДМС, а затем добавляют отвердитель Соотношение ПДМС и отвердителя составляет 10:1, а содержание углеродных нанотрубок в компаунде, состоящего из ПДМС и отвердителя, или в раскрытом выше экофлексе с частями А и В, составляет 0,1-1 мас. %. Полученную однородную смесь наносят на электропроводящую дорожку (6) в виде пленки из углеродных нанотрубок толщиной от 0,1 мкм до 5 мм, с образованием жидкого клеевого слоя (5). В клеевой слой (5) помещают микроэлектронного компонента (4), после чего осуществляют отверждение клеевого слоя (5) на воздухе при комнатной температуре составляет 24 часа, при температуре 100°С - 10 мин. при этом ножки микроэлектронного компонента (4) соединены с электропроводящей дорожкой и зафиксированы в клеевом слое (5), В качестве углеродных нанотрубок применяют однослойные, многослойные, декорированные, функционализированые и другие. Декорирование углеродных нанотрубок может быть проведено металлами (Cu, Ag, Au, Al, Ti, Ni, Pt, Pd), сплавами (Co-B, Ni-P, Mo-Ge), оксидами металлов (ZnO, CdO, Al2O3, CeO2, SnO2, SiO2, TiO2, V2O5, Sb2O5, MoO2, MoO3, WO3, RuO2, IrO2), халькогенидами металлов (Ag2S, ZnS, CdS, CdSe, CdTe, HgS), карбидами металлов (SiC, TiC, NbC, WC), нитридами металлов (SiNx, AlN). Функционализация может быть проведена следующими химическими соединениями: HAuCl4, AuCl3, SOCl2, HSO3Cl, HNO3, NO2 и NOBF4.

После (Фиг. 4с) чего изготавливают готовое изделие эластичной электрической схемы, путем нанесение жидкого эластомера для инкапсуляции, путем образования покрытия (2) из эластомера при его отверждении. В качестве эластомеров применяют полимеры на основе силиконов, полиуретанов и их производных, например, полидиметилсилаксан (ПДМС) и экофлекс. Для заливки жидкого эластомера изделие полученное на предыдущем этапе (пленка из углеродной нанотрубки, эластомер и микроэлектронный компонент на клеевом слое) помещают в форму и осуществляют заливку, например, компаунда DOWSIL™(Dow Corning) Sylgard 184 (https://ostec-materials.ru/materials/dow-corning-sylgard-184-silikonovyy-opticheski-rozrachnyy-zalivochnyy-kompaund.php) путем смешивания двух компонентов компаунда (ПДМС и отвердитель) в соотношении 10:1 и последующее отверждение на воздухе. Время отверждения на воздухе при комнатной температуре составляет 24 часа, при температуре 100°С - 10 мин. Толщина нанесенного покрытия эластомера (2) составляет от 0,5 мкм до 5 мм. Нижняя граница диапазона обусловлена возможностью сохранения прочности эластомера (более тонкая пленка подвержена разрыву). Верхняя граница диапазона обусловлена возможностью сохранения эластичности материала подложки (более толстая пленка теряет эластичность).

Следует отметить, что второй вариант осуществления способа заявленного изобретения относится к применению пленок, дальнейшее растяжение которых не будет приводить к изменению их электрических свойств при растяжении (стабильный электрод).

В соответствии с третьим вариантом осуществления способа заявленного изобретения, способ получения эластичной электрической схемы осуществляют следующим образом.

Сначала осуществляют формирование рисунка электропроводящей дорожки (6) из углеродных нанотрубок заявленной схемы, путем удаления с помощью лазерных или литографических технологий пленки наноматериала в виде готовой пленки углеродных нанотрубок на фильтре (8), которые получаются, например, при аэрозольном синтезе углеродных нанотрубок и их осаждении на фильтре. В качестве углеродных нанотрубок применяют однослойные, многослойные, декорированные, функционализированые и другие, при этом углеродные трубки являются электропроводящим материалом. Декорирование углеродных нанотрубок может быть проведено металлами (Cu, Ag, Au, Al, Ti, Ni, Pt, Pd), сплавами (Co-B, Ni-P, Mo-Ge), оксидами металлов (ZnO, CdO, Al2O3, CeO2, SnO2, SiO2, TiO2, V2O5, Sb2O5, MoO2, MoO3, WO3, RuO2, IrO2), халькогенидами металлов (Ag2S, ZnS, CdS, CdSe, CdTe, HgS), карбидами металлов (SiC, TiC, NbC, WC), нитридами металлов (SiNx, AlN). Функционализация может быть проведена следующими химическими соединениями: HAuCl4 AuCl3, SOC2, HSO3Cl, HNO3, NO2 и NOBF4. В качестве материала подложки на которой формируется заданный рисунок используется фильтр (8), на котором синтезируются углеродные нанотрубки.

Далее (Фиг. 5а) осуществляют нанесение пленки углеродных нанотрубок в виде полученной электропроводящей дорожки (6) на подложку (1) полимера на основе эластомера, путем прижатия пленки углеродных нанотрубок с фильтром (8) нужного дизайна плоской (свободной от растяжения) подложке (1) из полимера на основе эластомера. При этом так, как углеродные нанотрубки имеют слабую адгезию к фильтру (8), чем к эластомеру, то за счет сил Ван-дер-Ваальса отделяются от фильтра и закрепляется на эластомере» в результате получают электропроводящую дорожку (6) из углеродных нанотрубок, закрепленную на подложке (1) из эластомера. Сила прижатия составляет 0,6-20 Н. В качестве материала готовой подложки (1) из эластомеров применяют полимеры на основе силиконов, полиуретанов и их производных, например, полидиметилсилаксан (ПДМС) и экофлекс Толщина готовой подложки (1) из эластомера составляет от 0,5 мкм до 5 мм. Нижняя граница диапазона обусловлена возможностью сохранения прочности эластомера (более тонкая пленка подвержена разрыву). Верхняя граница диапазона обусловлена возможностью сохранения эластичности материала подложки (более толстая пленка теряет эластичность).

Затем (Фиг. 5b) осуществляют соединение ножки микроэлектронного компонента (4) и пленки углеродных нанотрубок в виде электропроводящих дорожек (6) при помощи клеевого слоя (5) на основе однородной смеси, содержащей эластомер и углеродные нанотрубки. Для получения однородной смеси, например, смешивают углеродные нанотрубки с отвердителем вышеописанного компаунда ПДМС, а затем добавляют отвердитель. Соотношение ПДМС и отвердителя составляет 10:1, или в раскрытом выше экофлексе с частями А и В. составляет 0,1-1 мас. % Полученную однородную смесь наносят на электропроводящую дорожку (6) из углеродных нанотрубок толщиной от 0,1 мкм до 5 мм, с образованием жидкого клеевого слоя (5). В клеевой слой (5) помещают микроэлектронного компонента (4). после чего осуществляют отверждение клеевого слоя (5) на воздухе при комнатной температуре составляет 24 часа, при температуре 100°С - 10 мин. при этом ножки микроэлектронного компонента (4) соединены с электропроводящей дорожкой (6) и зафиксированы в клеевом слое (5). В качестве углеродных нанотрубок применяют однослойные, многослойные, декорированные, функционализированые и другие Декорирование углеродных нанотрубок может быть проведено металлами (Cu, Ag, Au, Al, Ti, Ni, Pt, Pd), сплавами (Co-B, Ni-P, Mo-Ge), оксидами металлов (ZnO, CdO, Al2O3, CeO2, SnO2, SiO2, TiO2, V2O5, Sb2O5, MoO2, MoO3, WO3, RuO2, IrO2), халькогенидами металлов (Ag2S, ZnS, CdS, CdSe, CdTe, HgS), карбидами металлов (SiC, TiC, NbC, WC), нитридами металлов (SiNx, AlN). Функционализация может быть проведена следующими химическими соединениями: HAuCl4, AuCl3, SOCl2, HSO3Cl, HNO3, NO2 и NOBF4.

После (Фиг. 5с) чего изготавливают готовое изделие эластичной электрической схемы, путем нанесение жидкого эластомера для инкапсуляции, путем образования покрытия (2) из эластомера при его отверждении. В качестве эластомеров применяют полимеры на основе силиконов, полиуретанов и их производных, например, полидиметилсилаксан (ПДМС) и экофлекс.Для заливки жидкого эластомера изделие полученное на предыдущем этапе (пленка из углеродной нанотрубки, эластомер и микроэлектронный компонент на клеевом слое) помещают в форму и осуществляют заливку, например, компаунда DOWSIL™(Dow Corning) Sylgard 184 (https://ostec-materials.ru/materials/dow-corning-sylgard-184-silikonovyy-opticheski-rozrachnyy-zalivochnyy-kompaund.php) путем смешивания двух компонентов компаунда (ПДМС и отвердитель) в соотношении 10:1 и последующее отверждение на воздухе. Время отверждения на воздухе при комнатной температуре составляет 24 часа, при температуре 100°С - 10 мин. Толщина нанесенного покрытия эластомера (2) составляет от 0,5 мкм до 5 мм. Нижняя граница диапазона обусловлена возможностью сохранения прочности эластомера (более тонкая пленка подвержена разрыву). Верхняя граница диапазона обусловлена возможностью сохранения эластичности материала подложки (более толстая пленка теряет эластичность).

Следует отметить, что третий вариант осуществления способа заявленного изобретения относится к применению пленок, дальнейшее растяжение которых приведет к изменению их электрических свойств при растяжении (чувствительный сенсор растяжения).

В соответствии с четвертым вариантом осуществления способа заявленного изобретения, способ получения эластичной электрической схемы осуществляют следующим образом.

Сначала (Фиг. 3а) осуществляют получение пленки наноматериала на твердой подложке, путем нанесения на твердую подложку суспензии наноматериала, например, углеродных нанотрубок. Нанесение суспензии осуществляют методом погружения (dip-coating) в суспензию наноматериала, методом центрифугирования (spin-coating) суспензии наноматериала или методом выдавливания суспензии наноматериала через сопло принтера. В качестве наноматериала, являющимся электропроводящим, применяют углеродные нанотрубки, наночастицы серебра, восстановленный оксид графена. Концентрация наноматериала (кроме углеродных нанотрубок) в суспензии составляет 0,01-10 мас. %, концентрация углеродных нанотрубок в суспензии составляет 0,01-1 мас. %. Растворителем для восстановленного оксида графена и наночастиц серебра является вода, а для углеродных нанотрубок - додецилбензилсульфонат натрия или цетилтриметиламмоний бромид. В качестве материала твердой подложки применяют стекло, кремний, пластик. В качестве углеродных нанотрубок применяют однослойные, многослойные, декорированные, функционализированые и другие, при этом углеродные трубки являются электропроводящим материалом. Декорирование углеродных нанотрубок может быть проведено металлами (Cu, Ag, Au, Al, Ti, Ni, Pt, Pd), сплавами (Co-B, Ni-P, Mo-Ge), оксидами металлов (ZnO, CdO, Al2O3, CeO2, SnO2, SiO2, TiO2, V2O5, Sb2O5, MoO2, MoO3, WO3, RuO2, IrO2), халькогенидами металлов (Ag2S, ZnS, CdS, CdSe, CdTe, HgS), карбидами металлов (SiC, TiC, NbC, WC), нитридами металлов (SiNx, AlN). Функционализация может быть проведена следующими химическими соединениями: HAuCl4, AuCl3, SOCl2, HSO3Cl, HNO3, NO2 и NOBF4. В качестве материала подложки на которой формируется заданный рисунок используется фильтр, на котором синтезируются углеродные нанотрубки.

Затем (Фиг. 3b) осуществляют формирование рисунка электропроводящей дорожки (6) из наноматериала - углеродных нанотрубок заявленной схемы, путем удаления с помощью лазерных или литографических технологий пленки наноматериала с твердой подложки. При нанесении суспензии частиц наносеребра образуются электропроводящие дорожки (6) в виде проводов наносеребра.

Далее (Фиг. 3с) осуществляют заливку жидкого эластомера на пленку наноматериала - углеродных нанотрубок в виде электропроводящей дорожки (6), отверждение полимера и удаление пленки наноматериала с эластомером с твердой подложки. В качестве эластомеров применяют полимеры на основе силиконов, полиуретанов и их производных, например, полидиметилсилаксан (ПДМС) и экофлекс.Для заливки жидкого эластомера пленку с твердой подложкой помещают в форму и осуществляют заливку, например, компаунда DOWSIL™(Dow Corning) Sylgard 184 (https://ostec-materials.ru/materials/dow-corning-sylgard-184-silikonovyy-opticheski-rozrachnyy-zalivochnyy-kompaund.php) путем смешивания двух компонентов компаунда (ПДМС база и отвердитель) в соотношении 10:1 и последующее отверждение на воздухе. Время отверждения на воздухе при комнатной температуре составляет 24 часа, при температуре 100°С - 10 мин. Толщина нанесенного эластомера составляет от 0,5 мкм до 5 мм. Удаление пленки с отвержденным эластомером осуществляют после отверждения эластомера с пленкой наноматериала. При этом полученная пленка из суспензии нанонаноматериала отделяется от твердой подложки и закрепляется на эластомере, в результате получают электропроводящую дорожку (6) наноматериала, закрепленную на подложке (1) из эластомера. Сила прижатия составляет 0,6-20 Н. Вместо указанного компаунда используют, например, экофлекс 00-10 (https://www.smooth-on.com/products/ecoflex-00-10/), который предварительно смешивают в виде частей А и В в соотношении 1:1.

Затем (Фиг. 3d) осуществляют соединение ножки микроэлектронного компонента (4) и пленки наноматериала углеродных нанотрубок в виде проводящей дорожки (6) при помощи клеевого слоя (5) на основе однородной смеси, содержащей эластомер и наноматериал. Для получения однородной смеси, например, смешивают углеродные нанотрубки с отвердителем вышеописанного компаунда, а затем добавляют ПДМС. Соотношение ПДМС и отвердителя составляет 10:1, а содержание наноматериала в компаунде, состоящего из ПДМС и отвердителя, или в раскрытом выше экофлексе с частями А и В, составляет 0,1-1 мас. %. Полученную однородную смесь наносят на электропроводящую дорожку (6) из наноматериала - углеродные нанотрубки толщиной от 0,1 мкм до 5 мм, с образованием жидкого клеевого слоя (5). В клеевой слой (5) помещают микроэлектронный компонент (4), после чего осуществляют отверждение клеевого слоя (5) на воздухе при комнатной температуре, которое составляет 24 часа, при температуре 100°С - 10 мин, при этом ножки микроэлектронного компонента (4) соединены с электропроводящей дорожкой (6) и зафиксированы в клеевом слое (5). В качестве углеродных нанотрубок применяют однослойные, многослойные, декорированные, функционализированые и другие. Декорирование углеродных нанотрубок может быть проведено металлами (Cu, Ag, Au, Al, Ti, Ni, Pt, Pd), сплавами (Co-B, Ni-P, Mo-Ge), оксидами металлов (ZnO, CdO, Al2O3, CeO2, SnO2, SiO2, TiO2, V2O5, Sb2O5, MoO2, MoO3, WO3, RuO2, IrO2), халькогенидами металлов (Ag2S, ZnS, CdS, CdSe, CdTe, HgS), карбидами металлов (SiC, TiC, NbC, WC), нитридами металлов (SiNx, AlN). Функционализация может быть проведена следующими химическими соединениями: HAuCl4, AuCl3, SOCl2, HSO3Cl, HNO3, NO2 и NOBF4.

После чего (Фиг. 3f) изготавливают готовое изделие эластичной электрической схемы, путем нанесение жидкого эластомера для инкапсуляции, с помощью образованного покрытия (2) из эластомера после его отверждения. В качестве эластомеров применяют полимеры на основе силиконов, полиуретанов и их производных, например, полидиметилсилаксан (ПДМС) и экофлекс.Для заливки жидкого эластомера изделие полученное на предыдущем этапе (пленка из наноматериала, эластомер и микроэлектронный компонент на клеевом слое) помещают в форму и осуществляют, например, заливку компаунда DOWSIL™ (Dow Corning) Sylgard 184 (https://ostec-materials.ru/materials/dow-corning-sylgard-184-silikonovyy-opticheski-rozrachnyy-zalivochnyy-kompaund.php) путем смешивания двух компонентов компауда (ПДМС и отвердитель) в соотношении 10:1 и последующее отверждение на воздухе. Время отверждения на воздухе при комнатной температуре составляет 24 часа, при температуре 100°С - 10 мин. Толщина нанесенного покрытия эластомера (2) составляет от 0,5 мкм до 5 мм.

При необходимости в соответствии с третьим вариантом осуществления способа заявленного изобретения, после формирования рисунка наноматериала осуществляют отжиг пленки наноматериала при температуре 200-250°С в инертной атмосфере, например, в среде аргона

Эластичная электрическая схема, полученная одним из вышеописанных вариантов осуществления способа заявленного изобретения, содержит нижнюю подложку (1) из эластомера, на которую последовательно нанесены пленка наноматериала в виде электропроводящей дорожки (6), клеевой слой (5), на основе однородной смеси, содержащей эластомер и наноматериал и покрытие (2) из эластомера, образующая герметичную оболочку, при этом между клеевым слоем (5) и покрытием (2) из эластомера расположен микроэлектронный компонент (3), ножки (4) которого зафиксированы в клеевом слое (5)

В третьем варианте осуществления способа заявленного изобретения в качестве наноматериала применяют углеродные нанотрубки. наночастицы серебра, восстановленный оксид графена

В третьем варианте осуществления способа заявленного изобретения в качестве эластомера применяют полимеры на основе силиконов, полиуретанов и их производных.

Во всех вариантах осуществления способа заявленного изобретения в качестве микроэлектронного компонента используют любые пассивные или активные электронные компоненты, предназначенные для объемной лайки или поверхностного монтажа.

Как показали эксперименты, заявленное изобретение позволяет получить эластичную электрическую схему, способную выдерживать изменение формы при ее растяжении до 600% от изначальной на протяжении не менее 150000 циклов растяжения/сжатия.

Применение в заявленном изобретении готовых пленок углеродных нанотрубок на твердой подложке или на фильтре, либо нанесения на твердые подложки суспензии наноматериалов обеспечивает работу эластичной электрической схемы, т.к. данные материалы обладают электрической проводимостью и механической прочностью, что способствует увеличению количества циклов растяжения/сжатия и увеличению процента растяжения конечной формы по сравнению с первоначальной без разрушения электрического соединения компонентов эластичной электрической схемы.

Предварительное придание рисунка электропроводящей дорожки из наноматериала на твердой подложке или на фильтре, обеспечивает достижение заявленного технического результата, т.к. это упрощает технологию создания данных электрических схем. которые способны выдержать увеличенное количество циклов растяжения/сжатия и увеличенные проценты растяжения конечной формы по сравнению с первоначальной без разрушения электрического соединения компонентов эластичной электрической схемы.

Закрепление пленки наноматериала в виде электропроводящего дорожки на эластомере раскрытыми операциями заявленного способа обеспечивает надежное соединение электропроводящей дорожки из наноматериала с эластомером, что обеспечивает увеличение количества циклов растяжения/сжатия (не менее 150000) и увеличение процента растяжения конечной формы по сравнению с первоначальной (до 600%) без разрушения электрического соединения компонентов эластичной электрической схемы.

Предварительное преднапряжение эластомера позволяет образовывать естественную гофрированную структуру (морщины) на поверхности эластомера, что обеспечивает растягивание электропроводящих дорожек из наноматериала без изменения сопротивления, что позволяет достичь заявленный технический результат.

Использование эластомера без предварительного преднапряжения позволяет получать электропроводящую структуру на поверхности эластомера, что обеспечивает растягивание электропроводящих дорожек из наноматериала с изменением сопротивления для создания активных (чувствительных к растяжению) элементов электрической схемы, что позволяет достичь заявленный технический результат.

Клеевой слой обеспечивает надежное соединение микроэлектронного компонента с электропроводящей дорожкой из наноматериала, что обеспечивает увеличение количества циклов растяжения/сжатия и увеличение процента растяжения конечной формы по сравнению с первоначальной без разрушения электрического соединения компонентов эластичной электрической схемы.

Применение покрытия из эластомера, нанесенного на готовую электрическую схему, состоящую из подложки эластомера с микроэлектронным компонентом, соединенным с электропроводящей дорожкой из наноматериала с помощью клеевого слоя, позволяет добиться герметичности и увеличить прочность электрической схемы, что позволяет достичь заявленный технический результат.

Отжиг как пленок углеродных нанотрубок, так и нанесенной суспензии наноматериалов после формирования рисунка на эластомере позволяет повысить проводимость дорожек, за счет удаления аморфных органических соединений, а также увеличить механическую прочность, что позволяет получить увеличение количества циклов растяжения/сжатия и увеличение процента растяжения конечной формы по сравнению с первоначальной без разрушения электрического соединения компонентов эластичной электрической схемы.

Технология, раскрытая в четырех вариантах осуществления способа заявленного изобретения, быть масштабирована и использована на линиях непрерывного производства для получения эластичных электрических схем в промышленных масштабах и использования в серийном производстве устройств на их основе.

Таким образом, предлагаемое изобретение позволяет получить эластичные электрические схемы на основе тонких электропроводящих пленок наноматериалов, которые могут быть использованы для устройств нательной, гибкой, эластичной, имплантируемой электроники.

Изобретение было раскрыто выше со ссылкой на конкретный вариант его осуществления. Для специалистов могут быть очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как она раскрыта в настоящем описании. Соответственно, изобретение следует считать ограниченным по объему только ниже следующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТОД ПОЛУЧЕНИЯ ПРОЧНОГО И ТОКОПРОВОДЯЩЕГО ВОЛОКНА ПУТЕМ ВЫТЯГИВАНИЯ ПЛЕНОК ИЗ УГЛЕРОДНЫХ НАНОТРУБОК | 2018 |

|

RU2690821C1 |

| Тензочувствительный силиконовый сенсор и способ его крепления | 2022 |

|

RU2810692C1 |

| ТКАНЕИНЖЕНЕРНАЯ КОНСТРУКЦИЯ ДЛЯ РЕГЕНЕРАЦИИ СЕРДЕЧНОЙ ТКАНИ | 2019 |

|

RU2725860C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЛИ МОНИТОРИНГА СТЕПЕНИ ОТВЕРЖДЕНИЯ ТЕРМОРЕАКТИВНЫХ ПОЛИМЕРОВ | 2022 |

|

RU2796241C1 |

| БИПОЛЯРНЫЙ ДАТЧИК ДЕФОРМАЦИИ НА ОСНОВЕ БИОСОВМЕСТИМОГО НАНОМАТЕРИАЛА | 2017 |

|

RU2662060C1 |

| УНИПОЛЯРНЫЙ ДАТЧИК ДЕФОРМАЦИИ | 2018 |

|

RU2685570C1 |

| НАНОМОДИФИЦИРОВАННАЯ ЭЛЕКТРОПРОВОДЯЩАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 2018 |

|

RU2688573C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕКТРОПРОВОДЯЩИХ СЛОЕВ НА ОСНОВЕ УГЛЕРОДНЫХ НАНОТРУБОК | 2012 |

|

RU2522887C2 |

| РЕЗИСТИВНАЯ ТОКОПРОВОДЯЩАЯ ПАСТА | 2024 |

|

RU2826691C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО КОМПОЗИЦИОННОГО ЭЛЕКТРОПРОВОДЯЩЕГО ПОКРЫТИЯ | 2015 |

|

RU2606842C1 |

Использование: для изготовления эластичной электрической схемы. Сущность изобретения заключается в том, что способ получения эластичной электрической схемы включает следующие операции: формирование рисунка электропроводящих дорожек из углеродных нанотрубок путем удаления с помощью лазерных или литографических технологий пленки наноматериала в виде готовой пленки углеродных нанотрубок на твердой подложке; заливку жидкого эластомера на пленку углеродных нанотрубок, отверждение полимера и удаление пленки углеродных нанотрубок с эластомером с твердой подложки; соединение ножки микроэлектронного компонента и пленки углеродных нанотрубок при помощи клеевого слоя на основе однородной смеси, содержащей эластомер и углеродные нанотрубки; нанесение покрытия из жидкого эластомера с последующим отверждением эластомера для инкапсуляции. Технический результат: обеспечение возможности увеличения количества циклов растяжения/сжатия и увеличение процента растяжения конечной формы по сравнению с первоначальной без разрушения электрического соединения компонентов эластичной электрической схемы. 5 н. и 8 з.п. ф-лы, 5 ил.

1. Способ получения эластичной электрической схемы, включающий следующие операции:

a) формирование рисунка электропроводящих дорожек из углеродных нанотрубок путем удаления с помощью лазерных или литографических технологий пленки наноматериала в виде готовой пленки углеродных нанотрубок на твердой подложке;

b) заливка жидкого эластомера на пленку углеродных нанотрубок, отверждение полимера и удаление пленки углеродных нанотрубок с эластомером с твердой подложки;

c) соединение ножки микроэлектронного компонента и пленки углеродных нанотрубок при помощи клеевого слоя на основе однородной смеси, содержащей эластомер и углеродные нанотрубки;

d) нанесение покрытия из жидкого эластомера с последующим отверждением эластомера для инкапсуляции.

2. Способ по п. 1, отличающийся тем, что в качестве эластомера применяют полимеры на основе силиконов, полиуретанов и их производных.

3. Способ получения эластичной электрической схемы, включающий следующие операции:

a) формирование рисунка электропроводящих дорожек из углеродных нанотрубок, путем удаления с помощью лазерных или литографических технологий пленки наноматериала в виде готовой пленки углеродных нанотрубок на фильтре;

b) нанесение пленки углеродных нанотрубок на подложку полимера на основе эластомера путем прижатия пленки углеродных нанотрубок с фильтром к плоской предрастянутой подложке из полимера на основе эластомера, снятие растягивающего усилия с подложки полимера на основе эластомера с последующим формирование гофрированной структуры пленки углеродных нанотрубок;

c) соединение ножки микроэлектронного компонента и пленки углеродных нанотрубок при помощи клеевого слоя на основе однородной смеси, содержащей эластомер и углеродные нанотрубки;

d) нанесение покрытия из жидкого полимера на основе эластомера с последующим отверждением эластомера для инкапсуляции.

4. Способ по п. 3, отличающийся тем, что в качестве эластомера применяют полимеры на основе силиконов, полиуретанов и их производных.

5. Способ получения эластичной электрической схемы, включающий следующие операции:

а) формирование рисунка электропроводящих дорожек из углеродных нанотрубок путем удаления с помощью лазерных или литографических технологий пленки наноматериала в виде готовой пленки углеродных нанотрубок на фильтре;

b) нанесение пленки углеродных нанотрубок на подложку полимера на основе эластомера путем прижатия пленки углеродных нанотрубок с фильтром к плоской подложке из полимера на основе эластомера;

c) соединение ножки микроэлектронного компонента и пленки углеродных нанотрубок при помощи клеевого слоя на основе однородной смеси, содержащей эластомер и углеродные нанотрубки;

d) нанесение покрытия из жидкого полимера на основе эластомера с последующим отверждением эластомера для инкапсуляции.

6. Способ по п. 5, отличающийся тем, что в качестве эластомера применяют полимеры на основе силиконов, полиуретанов и их производных.

7. Способ получения эластичной электрической схемы, включающий следующие операции:

a) получение пленки наноматериала на твердой подложке путем нанесения суспензии наноматериала на твердую подложку;

b) формирование рисунка электропроводящих дорожек из наноматериала путем удаления с помощью лазерных или литографических технологий пленки наноматериала;

c) заливка жидкого эластомера на пленку проводящего наноматериала, отверждение полимера и удаление пленки наноматериала с эластомером с твердой подложки,

d) соединение ножки микроэлектронного компонента и пленки наноматериала при помощи клеевого слоя на основе однородной смеси, содержащей эластомер и наноматериал;

е) нанесение покрытия из жидкого эластомера с последующим отверждением эластомера для инкапсуляции.

8. Способ по п. 7, отличающийся тем, что в качестве наноматериала применяют углеродные нанотрубки, наночастицы серебра, восстановленный оксид графена.

9 Способ по п. 7, отличающийся тем, что после формирования рисунка электропроводящей дорожки наноматериала осуществляют отжиг пленки наноматериала.

10. Способ по п. 7, отличающийся тем, что в качестве эластомера применяют полимеры на основе силиконов, полиуретанов и их производных.

11. Эластичная электрическая схема, полученная способом по любому из пп. 1, 3, 5 или 7, содержащая нижнюю подложку из эластомера, на которую последовательно нанесены электропроводящие дорожки в виде пленки проводящего наноматериала, клеевой слой на основе однородной смеси, содержащей эластомер и наноматериал, и покрытие из эластомера, образующее герметичную оболочку, при этом между клеевым слоем и покрытием из эластомера расположен микроэлектронный компонент, ножки которого соединены с электропроводящей дорожкой наноматериала и зафиксированы в клеевом слое.

12. Схема по п. 11, отличающаяся тем, что в качестве наноматериала применяют углеродные нанотрубки, наночастицы серебра, восстановленный оксид графена.

13. Схема по п. 11, отличающаяся тем, что в качестве эластомера применяют полимеры на основе силиконов, полиуретанов и их производных.

| US 8207476 B2, 26.06.2012 | |||

| US 20140299362 A1, 09.10.2014 | |||

| EP 3145283 A1, 22.03.2017 | |||

| US 10064269 B2, 28.08.2018 | |||

| KR 1020170127901 A, 22.11.2017 | |||

| US 20140299362 A1, 09.10.2014. |

Авторы

Даты

2020-04-22—Публикация

2018-12-26—Подача