Изобретение относится к области электронной техники и может быть использовано для производства нагревательных элементов на текстильной основе методом трафаретной печати, а также для производства токопроводящих чернил для текстиля. В частности, речь идет о растягиваемой резистивной пасте, используемой для производства нагревательных элементов на текстильной основе методом трафаретной печати.

В последнее десятилетие наблюдается положительная динамика в сфере разработок гибкого носимого электронного оборудования. Отдельно стоит выделить устройства персонального автономного электрообогрева одежды и обуви. Подобные устройства производят омический нагрев проводникового материала при прохождении через него электрического тока от внешнего источника питания.

В качестве токопроводящего элемента традиционно используется система металлических микропроводов, встраиваемых непосредственно в подкладочный материал будущего элемента одежды. Такая система обеспечивает надежность конструкции при интенсивной носке, дает стабильный, высокий и равномерный нагрев. При этом имеется и ряд недостатков. Большинство используемых в электронике металлов обладают положительным температурный коэффициент сопротивления. Металлические провода при отсутствии внешнего источника питания в условиях пониженной температуры окружающей среды становятся хрупкими и имеют предрасположенность к растрескиванию поверхности, образованию сколов, что влечет за собой возникновение очагов локального перенапряжения и выходу из строя всей системы обогрева. Определить местонахождение поломки и произвести замену компонентов в этом случае весьма проблематично. В связи с этим одежда полностью теряет обогревающий функционал. Помимо этого, металлическая основа существенно утяжеляют одежду, имеет ограничения при эксплуатации, склонна к процессу окисления и требует дополнительной электро- и гидроизоляции. Эти и другие факторы способствовали новому подходу к созданию носимой нагревательной электроники на основе токопроводящих составов.

В настоящий момент все известные составы для производства носимой электроники можно классифицировать на две группы, где в качестве токопроводящей основы используются металлические частицы либо различные углеродосодержащие добавки по типу сажи (технический углерод), графита, графена, углеродных нанотрубок, 2D MXene и других. Использование составов на металлической основе, такие как медь, серебро, никель и тому подобное, позволяет получить хорошие проводящие свойства итогового резистивного слоя, однако это сопровождается высокой стоимостью используемых металлов, их способностью к окислению и осыпанию с поверхности тканных материалов вследствие низкой адгезии к текстилю. Это является потенциальной угрозой попадания частиц в дыхательные пути или слизистую оболочку человека, и как следствие, способствует вызыванию аллергической реакции у организма.

Токопроводящая пастообразное покрытие для текстиля на основе углеродных материалов обладает высокой химической и термической стабильностью, хорошей электропроводностью в сочетании с низким значением сопротивления. В совокупности с устойчивостью к механическим воздействиям и развитостью структуры, углеродные материалы способны формировать стабильный сетчатый токопроводящий слой на пористой поверхности текстильных материалов и надежно удерживаться там при различных физических воздействиях. Таким образом разработка и получение углеродосодержащих пастообразных составов для нанесения на текстиль, в частности методом трафаретной печати или шелкографии, является важной областью исследований в рамках гибкого носимого электронного оборудования.

Имеющиеся в настоящий момент рецептуры и технологии получения резистивных составов для трафаретной печати на текстильную основу имеет следующий ряд проблем: углеродные наноматериалы склонны к агломерации, в связи с этим получение гомогенной системы сопровождается длительным и энергозатратным технологическим процессом, дополнительными стадиями очистки и предподготовки поверхности токопроводящей углеродной добавки для лучшего распределения частиц наноматериала в объеме дисперсии.

Так в патенте на изобретение CN 110358369 А, раскрывающий способ получения токопроводящих чернил на основе системы графен-углеродные нанотрубки для струйного распыления, данная проблема решается последовательным измельчением частиц в шаровой мельнице, просеиванием, промыванием и сортированием углеродного материала. Для увеличения степени гомогенизации и уменьшения времени перемешивания полученной дисперсии используются вспомогательные диспергирующие агенты.

В патенте на изобретение US 20050224764 A1 для решения проблемы агломерации углеродных нанотрубок в электропроводящих красках авторы используют аналогичный способ что и в патенте CN 110358369 А, а именно введение дополнительного диспергирующего вещества поливинилпирролидона (PVP), органического растворителя и связующей добавки. Впоследствии смесь дополнительно подвергают ультразвуковой обработке для разбивания скоплений жгутов нанотрубок и снижения размеров агрегатов от 100 до 10 мкм и меньше. Недостатком описанного патента является повышенная вязкость полученной субстанции (~ 5000 сП), что в свою очередь приводит к проблеме перемешивания пасты немеханическим способом, исключает добавление дополнительного токопроводящего компонента, а также существенно ограничивает возможность использования пасты для трафаретной печати/шелкографии на текстиле.

В патентах на изобретения US 8540902 B2 и RU 2611508 С2 для устранения агломерации нанотрубок в составе токопроводящей пасты приводится группа полимерных диспергирующих добавок по типу поливинилпирролидона (PVP), полисульфонатастирола (PSS), полифенилацетилена (РАА), полиметафениленвинилена (PmPV), полипиррола (РРу), поли-р-фениленбензобисоксазола (РВО) и другие. Описанный в документах подход позволяет снизить массовую долю полимерной основы и повысить концентрацию токопроводящего наполнителя, что позволяет улучшить электропроводящие свойства пасты.

Наиболее близкое техническое решение к предложенному изобретению описывается в патенте CN 111500120 А, где раскрывается способ получения наноуглеродных проводящих чернил для трафаретной печати на ткани использующих в качестве полимерной матрицы полиуретановые эластомеры, растворители, пеногасители и сплющивающие агенты, подобранные в определенном соотношении.

Общим недостатком приведенных выше патентных документов и описанных в них составах является отсутствие способности к обратимым растяжениям полученного резистивного слоя после нанесения на текстиль, а также в значительной потере электропроводящих свойств покрытия после цикла механических сгибаний и растягиваний текстильной подложки с резистивным слоем.

Целью настоящего изобретения является исключить указанные недостатки и создать токопроводящую пастообразную смесь на основе углеродных материалов, пригодную для нанесения методом трафаретной печати по текстилю с высокими эксплуатационными характеристиками, в частности обладающей высокими эластичными свойствами, устойчивой к механическим деформациям после стадий нанесения и затвердевания, способной образовывать равномерное однородное покрытие на подложке, сохраняя при этом все электрические показатели резистивного слоя.

Техническая задача, которую предстоит решить изобретением, заключается в повышении эксплуатационных характеристик резистивной токопроводящей пасты. В частности, техническое решение должно обеспечивать повышение эластичных свойств резистивной пасты, а также итогового резистивного слоя после стадий нанесения и затвердевания устойчивой к механическим деформациям, в том числе растягиванию до 120-130% от первоначальной величины, скручиванию, сгибанию с сохранением всех электрических показателей резистивного слоя с допустимым отклонением удельного сопротивления не более чем на 5-10%.

Поставленная техническая задача достигается тем, что резистивная токопроводящая паста, состоящая из основы в виде полимерного связующего, в которую включен в качестве токопроводящей основы углеродный наполнитель в диапазоне от 5 до 30 мас. %, содержащий в своем составе углеродные нанотрубки; растворитель в диапазоне от 50 до 80 мас. %; диспергирующую композицию в диапазоне от 0,5 до 2 мас. %.

При этом в качестве основы в виде полимерного связующего, могут быть использованы смесь полиуретанов ого эластомера и сополимера метакриловой кислоты и бутилового эфира метакриловой кислоты, смешанных в соотношениях 4:1 по массе от 10 до 40 мас. % или фторсодержащий сополимерный материал по массе от 10 до 40 мас. %.

В качестве углеродного наполнителя может быть использована смесь диспергированных в растворителях углеродных нанотрубок, графита и технического углерода. При этом углеродные нанотрубки в углеродном наполнителе могут быть выполнены, предварительно обожженными и очищенными смесью концентрированной серной и азотной кислот и функционализированными смесью перманганата калия и серной кислоты при нагревании до температуры 500°С в течение 6-8 ч.

В свою очередь в качестве растворителя может быть использован растворитель, выбранный из следующего перечня: деионизированная вода, ацетон, толуол, м-крезол, изопропанол, бутиловый эфир уксусной кислоты, N-метилпирролидон, 2-бутоксиэтилацетат, диметилформамид, метилэтилкетон, 1-метоксипропанол-2.

В некоторых вариантах исполнения диспергирующая композиция может представлять собой поливинилпироллидон, смесь додецилсульфата натрия и поливинилпироллидона, взятых в соотношении 1:1 или смесь поливинилпироллидона и поливинилового спирта в соотношении 2:1.

Кроме того, резистивная токопроводящая паста может дополнительно содержать стабилизатор, выбранный из группы неионогенных поверхностно-активных средств, обладающих гидрофильной полиэтиленоксидной цепью и липофильной или гидрофобной группой ароматических углеводородов, предварительно разбавленных в растворителе.

Изготовление заявляемой резистивной пасты осуществляется следующим образом.

Стадия 1: Изготовление компонентов полимерного связующего резистивной токопроводящей пасты.

В систему растворителей предварительно разогретой до температуры 35-40°С при постоянном перемешивании в течение 1,5 ч вводится термопластичный полиуретановый эластомер. Далее получаем 5% раствор сополимера метакриловой кислоты и бутилового эфира метакриловой кислоты. Для этого в бутиловый эфир уксусной кислоты при комнатной температуре добавляется сополимер метакриловой кислоты и бутилового эфира метакриловой кислоты для, который тщательно перемешивают и оставляют до полного растворения.

В случае использования в качестве полимерного связующего фторосодержащего сополимера, его вводят в систему растворителей при температуре 50-60°С при постоянном перемешивании в течение 2 ч.

Стадия 2: Диспергирующую композицию, представленную смесью додециласульфата натрия и поливинилпироллидона в соотношении 1:1 либо смесью поливинилпироллидона и поливинилового спирта в соотношении 2:1, добавляют в растворитель до полного растворения. Далее в полученный раствор начинают медленно вводить углеродный наполнитель в виде углеродных нанотрубок, предварительно измельченных в фарфоровой ступке, при постоянном перемешивании. Для поучения однородной дисперсии смесь подвергают обработке в ультразвуковой ванне в течение 30 60 мин. Полученную дисперсию упаривают на водяной бане в 2 раза.

Аналогично в качестве токопроводящей основы может быть использован углеродный наполнитель, представляющий собой смесь углеродных нанотрубок с графитом и техническим углеродом. В этом случае каждый компонент диспергируется в растворителях индивидуально. Дисперсия углеродных нанотрубок получается аналогично по способу, описанному выше. Получение дисперсий технического углерода и графита в растворителях осуществляется без добавления веществ-диспергаторов в ультразвуковой ванне в течение 30 мин. После получение индивидуальных дисперсий происходит процесс их смешения с дополнительным перемешиванием в ультразвуковой ванне в течение 1 ч.

При этом и в первом и во втором варианте если углеродный наполнитель в случае если углеродный наполнитель содержит углеродные нанотрубки низкой степени чистоты, то вводится дополнительная стадия, на которой неочищенные углеродные нанотрубки подвергают обжигу в муфельной печи при температуре 400°С в течение 5 мин, медленно охлаждают до 200°С, затем на воздухе остужают до комнатной температуры. Далее нанотрубки подвергают обработке смесью, концентрированной азотной и серной кислот при кипячении с обратным холодильником в течение 2 ч при температуре 500°С с момента закипания. По окончании смесь фильтруют, промывают дистиллированной водой до нейтральной реакции и сушат при комнатной температуре в течение суток.

Стадия 3: Смешивание дисперсии нанотрубок и полимерного связующего проводится на трехвалковой мельнице. Скорость движения валков находятся в соотношении 1:3:9, чтобы обеспечить непрерывный поток материала через устройство. В процессе смешивания сначала добавляется дисперсия нанотрубок. Затем небольшими порциями добавляется полимерное связующее резистивной токопроводящей пасты, представляющее собой либо фторсодержащий сополимер или смесь полиуретанового эластомера и сополимера метакриловой кислоты и бутилового эфира метакриловой кислоты, взятых в соотношениях 4:1.

При наличии признаков расслоения смеси в процессе смешения или будущем длительном хранении итоговой смеси дополнительно в трехвалковую мельницу к получаемой пасте добавляется стабилизатор, представляющий собой неионогенное поверхностно-активное вещество, обладающее гидрофильной полиэтиленоксидной цепью и липофильной или гидрофобной группой ароматических углеводородов.

В качестве примера стабилизатора возможно использование неионогенного поверхностно-активного вещества Triton-X100, обладающего гидрофильной полиэтиленоксидной цепью и липофильной или гидрофобной группой ароматических углеводородов или 60% раствора фторсодержащего поверхностно-активного вещества Capstone-FS30.

Пример 1

В 10 г термопластичного полиуретанового эластомера марки Impranil. С/ХР и 2,5 г сополимера метакриловой кислоты и бутилового эфира метакриловой кислоты небольшими порциями вводятся при постоянном перемешивании в 40 г диметилформамида, разогретого до температуры 40-45°С.

Для приготовления диспергирующей композиции, используется 1,5 г поливинилпирролидона растворенного в 30 г диметилформамида, разогретого до 40-45°С для лучшего растворения. В полученный раствор вводится углеродный наполнитель в виде смеси из 1 г углеродных нанотрубок и 15 г технического углерода, предварительно измельченных в фарфоровой ступке, при постоянном перемешивании. Для поучения однородной дисперсии смесь подвергают обработке в ультразвуковой ванне в течение 30-60 мин. Полученную дисперсию упаривают в 2 2,5 раза.

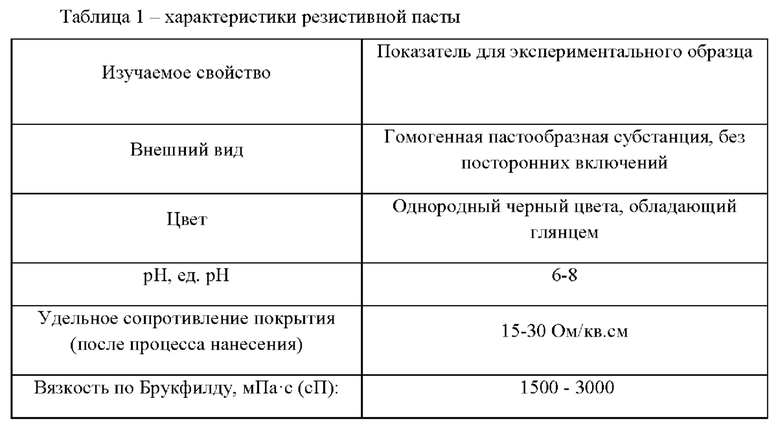

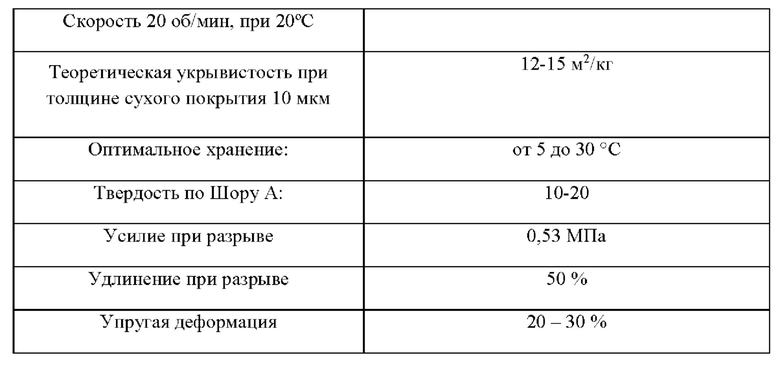

Смешивание дисперсии нанотрубок и полимерного связующего проводится при помощи лабораторного диссольвера со скоростью не менее 800 об/мин. Далее смесь перетирается на трехвалковой мельнице. Скорость движения валков находятся в соотношении 1:3:9, чтобы обеспечить непрерывный поток материала через устройство. Для дополнительной гомогенизации смеси возможно добавлении стадии обработки смеси в УЗ ванне. Характеристики получаемой резистивной токопроводящей пасты, полученный описанным способом, в том числе характеристики после стадий нанесения и затвердевания представлены в таблице 1.

Пример 2

В 35 г диметилформамида, разогретого до 60°С при постоянном перемешивании небольшими порциями вводится 15 г фторсодержащего сополимера.

Для приготовления диспергирующей композиции, используется 1 г додецилсульфата натрия и 1 г поливинилпирролидона, которые растворяются в 20 г деионизированной воды при небольшом нагревании порядка 30-35°С. Далее добавляется 15 г диметилформамида и вся смесь обрабатывается в течение 5 мин в УЗ-ванне.

В полученный раствор вводится углеродный наполнитель в виде смеси из 1,5 г углеродных нанотрубок и 11,5 г технического углерода, предварительно измельченных в фарфоровой ступке, при постоянном перемешивании. Для поучения однородной дисперсии смесь подвергают обработке в ультразвуковой ванне в течение 30-60 мин. Полученную дисперсию упаривают в 2 2,5 раза.

Смешивание дисперсии нанотрубок и полимерного связующего проводится при помощи лабораторного диссольвера со скоростью не менее 800 об/мин. Далее смесь перетирается на трехвалковой мельнице. Скорость движения валков находятся в соотношении 1:3:9, чтобы обеспечить непрерывный поток материала через устройство. Для дополнительной гомогенизации смеси возможно добавлении стадии обработки смеси в УЗ-ванне.

Пример 3

Отличается от примера 1 и примера 2 тем, что углеродные нанотрубки предварительно подвергают обжигу в муфельной печи при температуре 400°С в течение 5 мин, медленно охлаждают до 200°С, затем на воздухе остужают до комнатной температуры. Далее нанотрубки подвергают обработке смесью, концентрированной азотной и серной кислот при кипячении с обратным холодильником в течение 2 ч при температуре 500°С с момента закипания. По окончании смесь фильтруют, промывают дистиллированной водой до нейтральной реакции и сушат при комнатной температуре в течение суток.

Пример 4

Отличается от примера 1 и примера 2 тем, что для дополнительной стабилизации системы на период длительного хранения вводится неионогенное поверхностно-активное вещество Triton-X100, обладающего гидрофильной полиэтиленоксидной цепью и липофильной или гидрофобной группой ароматических углеводородов или 60% раствора фторсодержащего поверхностно-активного вещества Capstone-FS30. Масса стабилизатора может варьироваться в диапазоне 0,1-1% от общей массы смеси.

Из представленной таблицы 1 видно, что показатели эластичности, заявляемой резистивной токопроводящей пасты после стадий нанесения и затвердевания, такие как: усилие при разрыве, удлинение при разрыве, упругая деформация, соответствуют поставленной технической задаче и указывают на наличие эластичных свойств и высоких эксплуатационных характеристик.

Эластичные свойства заявляемой пасты достигаются за счет выбора полимерного связующего. Используемые в качестве полимерного связующего полиуретановый эластомер, с добавлением сополимера метакриловой кислоты и бутилового эфира метакриловой кислоты, или фторсодержащий сополимер обладают высокими эластичными свойствами, стойкостью к истиранию, атмосферному воздуху и свету, в том числе после стадий нанесения и затвердевания, а также высокой степени адгезии к текстильной подложке.

Таким образом использование в заявляемой резистивной токопроводящей пасте предлагаемых полимерных связующих в качестве основы позволяет повысить эластичные свойства заявляемой пасты, в том числе после стадий нанесения и затвердевания, и тем самым повысить эксплуатационные характеристики заявляемого технического решения. Тем самым обеспечивается достижение технического результата.

Применение в составе заявляемой резистивной токопроводящей пасты диспергирующих композиций в виде раствора поливинилпирролидона в диметилформамиде или смеси додецилсульфата натрия и поливинилпироллидона, взятых в соотношении 1:1 или смесь поливинилпирролидона и поливинилового спирта в соотношении 2:1 позволяет предотвратить образование в заявляемой агломераций углеродных нанотрубок, обусловленных их гидрофобной природой, и обеспечить равномерное однородное покрытие на подложке, сохраняя при этом все электрические показатели резистивного слоя, повышения тем самым эксплуатационные характеристики заявляемой пасты и обеспечивая достижение заявляемого технического результата.

Кроме того, введение в пасту стабилизатора, представляющего собой неионогенное поверхностно-активное вещество, обладающее гидрофильной полиэтиленоксидной цепью и липофильной или гидрофобной группой ароматических углеводородов, позволяет исключить процесс расслоения смеси и обеспечить ее длительное хранение. Тем самым также повышаются эксплуатационные характеристики заявляемой пасты и обеспечивается достижение заявляемого технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПАСТООБРАЗНОГО СОСТАВА НА ОСНОВЕ ПРОВОДЯЩИХ УГЛЕРОДНЫХ НАПОЛНИТЕЛЕЙ | 2012 |

|

RU2611508C2 |

| СВЯЗУЮЩИЕ, ЭЛЕКТРОЛИТЫ И СЕПАРАТОРНЫЕ ПЛЕНКИ ДЛЯ УСТРОЙСТВ ДЛЯ ХРАНЕНИЯ И НАКОПЛЕНИЯ ЭНЕРГИИ, СОДЕРЖАЩИЕ ДИСКРЕТНЫЕ УГЛЕРОДНЫЕ НАНОТРУБКИ | 2013 |

|

RU2625910C9 |

| МОДИФИКАТОР ДЛЯ ПРИГОТОВЛЕНИЯ НАНОСТРУКТУРИРОВАННЫХ КОМПОЗИТНЫХ МАТЕРИАЛОВ И СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА | 2015 |

|

RU2598676C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО ГИДРОФОБНОГО ПОКРЫТИЯ НА ОСНОВЕ ЛАКА С УГЛЕРОДНЫМИ НАНОТРУБКАМИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2677156C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИЙ НА ОСНОВЕ УГЛЕРОДНЫХ НАНОТРУБОК И ПОЛИОЛЕФИНОВ | 2011 |

|

RU2490204C1 |

| СУСПЕНЗИЯ ДЛЯ МОДИФИКАЦИИ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ НА ЭПОКСИДНОЙ ОСНОВЕ ДЛЯ УСИЛЕНИЯ АНТИКОРРОЗИОННЫХ СВОЙСТВ | 2016 |

|

RU2661226C2 |

| Паста углеродная проводящая для трафаретной печати | 2023 |

|

RU2810995C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ | 2013 |

|

RU2548083C2 |

| ТКАНЬ С АНТИСТАТИЧЕСКИМИ СВОЙСТВАМИ | 2018 |

|

RU2712912C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСИЙ УГЛЕРОДНЫХ НАНОТРУБОК | 2012 |

|

RU2531172C2 |

Изобретение относится к области электротехники, а именно к резистивной токопроводящей пасте, и может быть использовано в электротехнической промышленности, например для производства нагревательных элементов на текстильной основе методом трафаретной печати, а также для производства токопроводящих чернил. Повышение эластичных свойств покрытия на основе резистивной пасты, устойчивости к механическим деформациям является техническим результатом, который обеспечивается качественным и количественным составом токопроводящей пасты, а именно выбором полимерного связующего и составом токопроводящего углеродного наполнителя, в качестве которого использована смесь диспергированных в растворителях углеродных нанотрубок, графита и технического углерода, при этом углеродные нанотрубки в углеродном наполнителе могут быть выполнены предварительно обожженными и очищенными смесью концентрированной серной и азотной кислот и функционализированы смесью перманганата калия и серной кислоты при нагревании до температуры 500°С в течение 6-8 ч, а в качестве растворителя использован растворитель, выбранный из группы, содержащей деионизированную воду, ацетон, толуол, м-крезол, изопропанол, бутиловый эфир уксусной кислоты, N-метилпирролидон, 2-бутоксиэтилацетат, диметилформамид, метилэтилкетон, 1-метоксипропанол-2, или их смеси. Дополнительно резистивная токопроводящая паста может содержать стабилизатор, выбранный из группы неионогенных поверхностно-активных веществ (ПАВ). 2 н. и 7 з.п. ф-лы, 1 табл., 4 пр.

1. Резистивная токопроводящая паста, состоящая из основы в виде полимерного связующего по массе от 10 до 40 мас. %, представляющего собой смесь полиуретанового эластомера и сополимера метакриловой кислоты и бутилового эфира метакриловой кислоты, смешанных в соотношениях 4:1, в которое включен в качестве токопроводящей основы углеродный наполнитель в диапазоне от 5 до 30 мас. %, содержащий в своем составе углеродные нанотрубки; растворитель в диапазоне от 50 до 80 мас. %; диспергирующую композицию в диапазоне от 0,5 до 2 мас. %.

2. Резистивная токопроводящая паста, состоящая из основы в виде фторосодержащего сополимерного материала по массе от 10 до 40 мас. %, в которую включен в качестве токопроводящей основы углеродный наполнитель в диапазоне от 5 до 30 мас. %, содержащий в своем составе углеродные нанотрубки; систему растворителей в диапазоне от 50 до 80 мас. % и диспергирующую композицию в диапазоне от 0,5 до 2 мас. %.

3. Резистивная токопроводящая паста по пп. 1, 2, отличающаяся тем, что дополнительно содержит стабилизатор, выбранный из группы неионогенных поверхностно-активных средств, обладающих гидрофильной полиэтиленоксидной цепью и липофильной или гидрофобной группой ароматических углеводородов, предварительно разбавленных в растворителе.

4. Резистивная токопроводящая паста по пп. 1-3, отличающаяся тем, что в качестве растворителя используется растворитель, выбранный из следующего перечня: деионизированная вода, ацетон, толуол, м-крезол, изопропанол, бутиловый эфир уксусной кислоты, N-метилпирролидон, 2-бутоксиэтилацетат, диметилформамид, метилэтилкетон, 1-метоксипропанол-2.

5. Резистивная токопроводящая паста по пп. 1, 2, отличающаяся тем, что в качестве углеродного наполнителя может быть использована смесь диспергированных в растворителях углеродных нанотрубок, графита и технического углерода.

6. Резистивная токопроводящая паста по пп. 1, 2, отличающаяся тем, что в углеродном наполнителе используются углеродные нанотрубки, предварительно обожженные и очищенные смесью концентрированной серной и азотной кислот при температуре 500°С в течение 6-8 ч.

7. Резистивная токопроводящая паста по пп. 1, 2, отличающаяся тем, что диспергирующая композиция представляет раствор поливинилпирролидона в диметилформамиде.

8. Резистивная токопроводящая паста по пп. 1, 2, отличающаяся тем, что диспергирующая композиция представляет собой смесь додецилсульфата натрия и поливинилпирролидона, взятых в соотношении 1:1.

9. Резистивная токопроводящая паста по пп. 1, 2, отличающаяся тем, что диспергирующая композиция представляет собой смесь поливинилпирролидона и поливинилового спирта в соотношении 2:1.

| CN 111500120 A, 07.08.2020 | |||

| CN 110358369 A, 22.10.2019 | |||

| Паста углеродная проводящая для трафаретной печати | 2023 |

|

RU2810995C1 |

| CN112778840 A,11.05.2021 | |||

| US 8540902 B2, 24.09.2013 | |||

| JP 2003163104 A, 06.06.2003 | |||

| US 2005224764 A1, 13.10.2005. | |||

Авторы

Даты

2024-09-16—Публикация

2024-05-27—Подача