ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к способу определения или непрерывного мониторинга степени отверждения материалов или композитов или нанокомпозитов, состав которых содержит по крайней мере термореактивный полимер.

УРОВЕНЬ ТЕХНИКИ

При производстве материалов или изделий, состав которых содержит по крайней мере термореактивный полимер, и, в частности, изделий и конструкций из полимерных композиционных и нанокомпозиционных материалов, цикл отверждения (температура -время) термореактивного полимера определяет степень его отверждения и достигаемые характеристики материала или изделия. Температура и продолжительность процесса часто варьируются в производстве с целью достижения удовлетворительных степени отверждения и качества при минимальных временных и энергетических затратах. При этом доставка тепла в отверждаемое изделие обычно осуществляется конвекцией окружающего воздуха в печи или автоклаве, что ввиду возможной сложной формы изделия приводит к неравномерному прогреву и неравномерной кинетике реакции полимеризации. Недостижение целевой степени отверждения приводит к недостижению заданных свойств, например, механических, а консервативное увеличение длительности процесса отверждения изделия приводит к неоправданным энергетическим или временным затратам. Поэтому мониторинг степени отверждения критичен как для автоклавного, так и для безавтоклавного производства.

Для определения степени отверждения используются различные методы, как непрерывные (цифровой неразрушающий онлайн мониторинг), так и связанные с отбором проб (разрушающий оффлайн контроль). Методы непрерывного мониторинга включают акустические методы, термические методы, использование волоконной оптики, диэлектрический анализ (DEA) и другие. Эти методы широко применяются в производстве, но требуют дорогостоящего оборудования. К тому же внедрение оптоволоконных датчиков в изделие может приводить к снижению механических характеристик.

Методы с отбором проб включают дифференциальную сканирующую калориметрию (ДСК, DSC), реометры, динамический механический анализ (ДМА, DMA), в том числе метод торсионного маятника, инфракрасную Фурье-спектроскопию (FTIR), ядерный магнитный резонанс (ЯМР, NMR). При использовании этих методов пробы отверждаемого материала отбираются, переносятся в лабораторию и испытываются. Перечисленные методы позволяют определять степень отверждения лишь с частотой отбора проб, являются дорогостоящими, требуют приостановки производственного процесса для отбора проб и значительного времени на проведение анализа и не могут быть произведены непосредственно на отверждаемом материале или изделии, без отбора проб и в различных местах отверждаемого изделия.

Подобные проблемы характерны и при нанесении реактивных клеев, покрытий и окраски.

Таким образом существует востребованность разработки цифрового количественного непрерывного способа мониторинга степени отверждения термореактивных полимеров, являющегося неразрушающим, масштабируемым, экономически эффективным, с возможностью проведения как одноканальных, так и многоканальных измерений (в зависимости от требуемого числа точек мониторинга), не приводящего к деградации заявленных характеристик и проводимого в реальном времени, с возможностью высокочастотного опроса, непосредственно на материале, или изделии, или нанесенном реактивном клее, покрытии или окраске.

Наиболее близким к заявленному способу является Способ контроля отверждения электроизоляционных полимерных композиций, раскрытый в SU 1045101, опубл. 30.09.1983. Способ контроля отверждения заключается в заливке в измерительную ячейку испытуемой электроизоляционной полимерной композиции, ее отверждении и измерении в процессе отверждения удельного объемного сопротивления, по которому судят о степени отверждения композиции. При этом перед заливкой в ячейку исследуемой композиции в нее вводят мелкодисперсный графит. Недостатками указанного способа являются:

• Использование в способе SU 1045101 мелкодисперсного графита в качестве токопроводящей добавки ввиду сферичности частиц микроскопических размеров требует высоких (10wt.%) массовых долей добавки для достижения значений выше порога перколяции, что приводит к существенной деградации свойств материала, в частности, механической прочности. Более предпочтительным является использование добавки наноразмера с другим аспектным отношением частиц (например, цилиндрической или дискообразной формы), что приводит к значительному снижению порога перколяции при тех же объемных долях. Например, в приведенном ниже Примере 2 эффективным себя показало использование углеродных нанотрубок при концентрации 0.6wt.%, которая, хотя находится и выше порога перколяции, не влияет или даже улучшает механические свойства полимера.

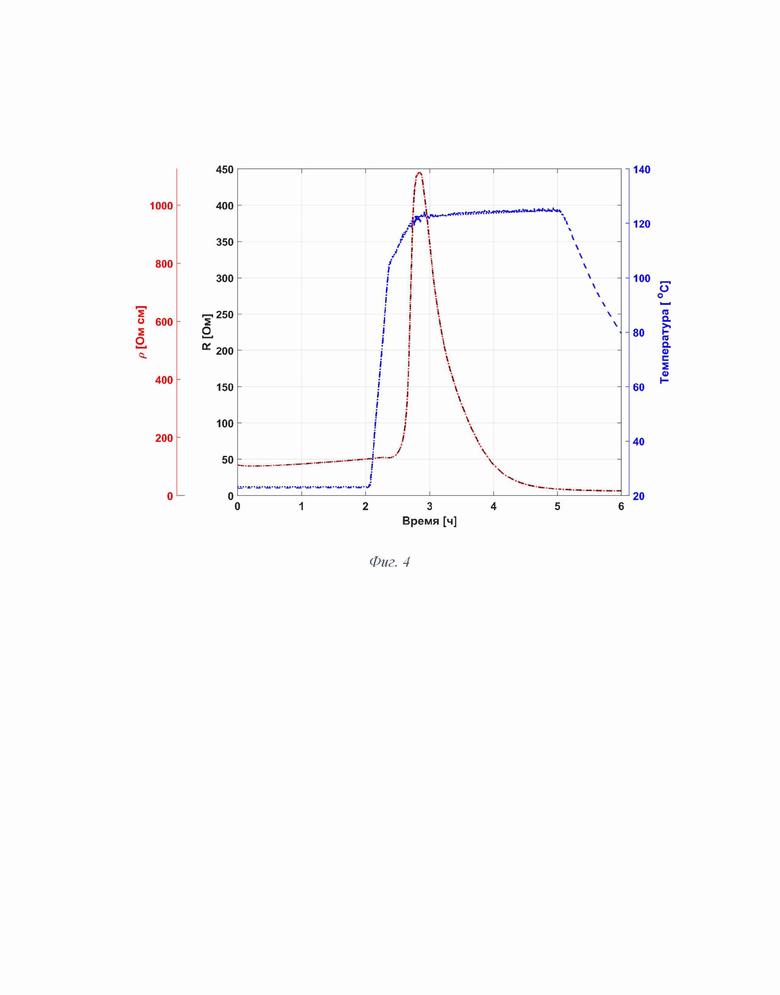

• Даже при высоких долях добавки (10wt.%) в примере способа SU 1045101 требуются большие электроды 40 см2, расположенные на расстоянии 5 мм друг от друга. Необходимость таких больших электродов обусловлена малой электропроводимостью смеси 10-7-10-8 Ом см при использовании мелкодисперсного графита (сферическая форма частиц, микроразмер частиц) в качестве токопроводящей добавки. Внедрение электродов размером в несколько сантиметров в изделие приведет к существенному снижению трещиностойкости и механической прочности (в частности, электроды будут служить инициаторами расслоений в случае внедрения их в ламинатный пакет). Для уменьшения площади электродов потребуется использование дорогостоящего измерителя сопротивления с нестандартным диапазоном измерений >106 Ом. Предпочтительным поэтому является использование частиц наноразмера цилиндрической или дискообразной формы. Так, в Примере 2 ниже описано использование углеродных нанотрубок, которые при доле 0.6 wt.% дают электропроводимость порядка 10-2 Ом см (Фиг. 4). При расположении электродов размером 2.5 см*2.5 см на расстоянии 2.5 см друг от друга, измеряемое сопротивление образца находилось в диапазоне от 50 до 450 Ом (Фиг. 4), т.е. могло быть измерено стандартным измерителем сопротивления в виде широко распространенных стандартных «мультиметров». Поскольку стандартная шкала «мультиметров» имеет в качестве верхнего предела измерения 106 Ом, в заявленном способе существует большой запас по миниатюризации используемых электродов или по полному отказу от них при переходе на бесконтактный способ измерения, например, индуктивности.

• Малая электропроводимость смеси и вызванная ею необходимость использования электродов большого размера в способе SU 1045101 приводит к невозможности проводить определение степени отверждения непосредственно на изделии, так как внедрение электродов с размером в несколько сантиметров невозможно без существенного ухудшения механической прочности изделия. Поэтому способ SU 1045101 относится к проведению измерений сопротивления не на изделии, а в измерительной ячейке, что подчеркивается в аннотации способа: «Способ контроля отверждения электроизоляционных полимерных композиций, заключающийся в заливе в измерительную ячейку электроизоляционной полимерной композиции...». Поэтому применение способа STJ 1045101 для определения степени отверждения изделия возможно только когда измерение изменения сопротивления проводится для измерительной ячейки, которая размещается рядом с изделием и отверждается одновременно с ним. Данное применение обладает рядом недостатков, таких как необходимость размещения большой измерительной ячейки в печи или автоклаве, невозможность определения степени отверждения в различных точках изделия, малая точность измерений ввиду того, что приток тепла, вызываемый конвекцией воздуха в печи или автоклаве не является равномерным, что может привести к существенному отличию кинетики реакции отверждения в измерительной ячейке по сравнению с изделием. Заявленный способ лишен указанных недостатков, так как измерения проводятся непосредственно в разных точках изделия.

• Определение изменения степени отверждения в способе SU 1045101 проводится на основе измерения изменения электрического сопротивления, что требует концентрации токопроводящей добавки выше порога перколяции. Высокие концентрации добавки зачастую приводят к деградации заявленных функциональных или механических свойств, и более предпочтительным является использование концентраций ниже порога перколяции, при измерении изменения, например, индуктивности, предлагаемом в заявленном способе.

• Способ SU 1045101 требует внесения токопроводящей добавки во весь объем полимера с определением степени отверждения по эталонным данным [электропроводимость полимера с добавкой]-[степень отверждения полимера с добавкой], что дорогостояще, может оказаться не масштабируемым, и изменяет конечные свойства полимера. Вместо этого в заявленном способе токопроводящую добавку возможно вносить локально и определять степень отверждения полимера изделия без добавки по эталонным данным [электромагнитное свойство полимера с добавкой]-[степень отверждения полимера без добавки].

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей заявленного изобретения является разработка способа разового контроля или непрерывного мониторинга степени отверждения в одной точке или одновременно в нескольких точках изделия во время любой стадии производственного процесса, включая пре- и пост-отверждение, для материалов или композитов или нанокомпозитов, состав которых содержит по крайней мере термореактивный полимер. В качестве термореактивного полимера используют полимер или смесь полимеров на основе по крайней мере одного компонента, выбранного из группы: термореактивные полиэфиры, включая ненасыщенные, эпоксидные смолы, новолачные эпоксидные смолы, винилэфирные смолы, полиимиды, бисмалеимиды, фенольные или фенолформальдегидные смолы, включая бакелит, бензоксазиновые смолы, цианатэфирные смолы, фурановые смолы, силиконовые резины, диаллил фталат, меламиновые смолы, карбамидоформальдегид, каучуки, резины, полимочевины, полиуретаны, эластомеры, витримеры или другие термореактивные полимеры, известные из современного уровня науки и техники. Помимо указанного термореактивного полимера, указанный состав может содержать другие материалы, включая полимеры или смеси полимеров, добавки, наполнители или нанонаполнители, армирование и другие материалы, известные из современного уровня науки и техники, которые совместимы с указанным термореактивным полимером.

Техническим результатом изобретения является обеспечение определения степени отверждения материала во время любой стадии изготовления изделия. Заявленный способ может осуществляться как количественный, неразрушающий, непрерывный мониторинг отверждения в реальном времени непосредственно на материале, или изделии, или нанесенном реактивном клее, или реактивном покрытии, или окраске в одной точке или одновременно в нескольких точках. Способ может использоваться для оптимизации процесса производства, как автоклавного, так и безавтоклавного, с помощью создания обратных связей для систем нагрева и корректировки в реальном времени температурного режима с целью уменьшения временных и энергетических затрат.

Указанный технический результат достигается осуществлением для изделия, состав которого содержит по крайней мере термореактивный полимер, двух этапов:

a) измерение в процессе изготовления указанного изделия изменения электромагнитных свойств указанного изделия, в которое предварительно внедрен тестовый материал, представляющий собой электропроводящую или полупроводящую добавку или состав, содержащий по крайней мере электропроводящую или полупроводящую добавку и термореактивный полимер;

b) определение степени отверждения указанного изделия на основе сравнения измеренных электромагнитных свойств указанного изделия и эталонных данных зависимости электромагнитных свойств указанного тестового материала от степени отверждения материала указанного изделия.

В ходе этапа а) в процессе изготовления изделия осуществляют измерение изменения электромагнитных свойств указанного изделия, возникающее за счет заранее внедренного в состав изделия тестового материала. Тестовый материал при этом представляет собой либо электропроводящую или полу про водящую добавку, внесенную непосредственно в состав материала изделия, либо состав, содержащий по крайней мере электропроводящую или полупроводящую добавку и термореактивный полимер. В ходе этапа b) проводят определение степени отверждения указанного изделия на основе сравнения измеренных электромагнитных свойств указанного изделия и эталонных данных. Эталонные данные при этом представляют собой заранее полученную зависимость электромагнитных свойств указанного тестового материала от степени отверждения материала указанного изделия. Определение степени отверждения изделия может проводится как в ходе изготовления изделия, в виде дискретного контроля или непрерывного мониторинга, так и по окончании процесса изготовления изделия в виде контрольного измерения, отвечающего, например, за контроль качества.

В конкретном случае, не ограничивающем данное изобретение, термореактивный полимер, входящий в состав материала изделия, как правило не обладает способностью в ходе отверждения изменять свои электромагнитные свойства, в диапазоне, доступном для измерения стандартными измерительными средствами. С целью обеспечения возможности измерения изменения электромагнитных свойств во время отверждения, в него, вне зависимости от его электропроводности, вносится тестовый материал, являющийся электропроводящей или полупроводящей добавкой или содержащий эту добавку в своем составе. Используют любые частицы микрометрового или нанометрового размеров, являющиеся токопроводящими или полупроводящими. В конкретном случае, не ограничивающем данное изобретение, используют наполнитель или нанонаполнитель на основе по крайней мере одного компонента, выбранного из группы: углеродные или углеродистые частицы или наночастицы, одностенные углеродные нанотрубки (ОСУНТ), двустенные углеродные нанотрубки, многостенные углеродные нанотрубки (МСУНТ), однослойный или многослойный графен или оксид графена или графайн, технический углерод, металлические частицы или наночастицы, частицы или наночастицы с металлическим покрытием, металлические нано-проволоки, металлические нитевидные нанокристаллы, металлические нановолокна, металлические нанотрубки, титановые нанотрубки, кремниевые нанотрубки, кремниевые нано-проволоки, нанотрубки из нитрида галлия, частицы или наночастицы на основе дихалькогенидов металлов, или трихалькогенидов металлов, или оксидов металлов, или фосфорена, или максена (MXenes), или силицена, или германена, или галогенидов металлов, или карбидов металлов, или дисульфида молибдена, или борофена, или их модификации.

Частицы цилиндрической либо другой удлиненной формы (1D, УНТ-подобные) обладают низкими порогами перколяции, создают более густые электрические сети при низкой концентрации и, следовательно, минимизируют влияние добавок на свойства материала. Одновременно, они легко перепутываются друг с другом, что используют при создании матов - материалов-агломератов, состоящих из перепутанных 1D частиц и сохраняющих свою форму за счет этой перепутанности даже в сухой (без пропитки связующим) форме. С другой стороны, перемешивание 1D частиц с полимером более затруднено по сравнению с 2D и 0D частицами, за счет того, что 1D частицы формируют трудно диспергируемые агломераты.

Добавки с формой частиц или наночастиц, близкой к сферической или эллипсоидальной (0D), легче перемешиваются с полимером, обеспечивая лучшее контролируемое распределение и дисперсию частиц и уменьшая эффект фильтрации при пропитке, однако порог перколяции для таких частиц достигается при достаточно высокой концентрации.

Добавки с дискообразной (листовой) формой частиц (2D) зачастую представляют собой промежуточный случай: в концентрате они обладают меньшей запутанностью, чем 1D, и потому их легче диспергировать в полимере, при этом требуемая концентрация для достижения порога перколяции типично ниже, чем у 0D.

В конкретном случае, не ограничивающем данное изобретение, при подборе наполнителя или нанонаполнителя также следует учитывать возможную седиментацию частиц, происходящую в полимере до его отверждения, тем сильнее выраженную, чем больше плотность и размер частиц. В конкретном случае, не ограничивающем данное изобретение, в Примере 1 при использовании электролитического порошка меди с микрометровым размером частиц происходила частичная седиментация при длительном пре-отверждении при комнатной температуре. Поэтому, в конкретном случае, не ограничивающем данное изобретение, в случае длительной подготовки или в случае проведения длительного пре-отверждения следует избегать использования частиц большого размера или с высокой плотностью.

В конкретном случае использования вакуумной инфузии для производства полимерных композитов, не ограничивающем данное изобретение, когда добавка перемешивается со связующим, которое в дальнейшем должно пропитывать деталь или конструкцию, фильтрация на волокнистом армировании представляет серьезную проблему, приводя к непредсказуемому распределению концентрации добавки. В данном конкретном случае, не ограничивающем данное изобретение, решением проблемы является способ внесения добавки, который исключает ее перераспределение или дисперсию потоком связующего при пропитке изделия. Одной из возможностей для достижения этого является помещение смеси добавка/связующее в сухую (не пропитанную) преформу непосредственно перед пропиткой в изолированном контейнере. Другая возможность заключается в помещении сухой (не пропитанной) добавки в сухую (не пропитанную) преформу в перепутанном виде, (например, в виде мата, см. Пример 7), причем перепутывание предотвращает вымывание и перераспределение добавки потоком связующего. Также, в данном конкретном случае, не ограничивающем данное изобретение, возможна закладка добавки в пропитываемый пакет в виде препрегов, не препятствующих течению связующего при пропитке изделия, например, в виде пре-пропитанных нитей.

В конкретном случае, не ограничивающем данное изобретение, добавку вносят в полимер в сухой (не пропитанной) форме, или в виде порошка, или в виде маточной смеси, или в виде пасты, или в виде концентрата, или в виде сухого материала из перепутанных частиц добавки (например, мата), или в виде пре-отвержденного материала, или в виде препрега, или в виде их комбинации, в зависимости от технологии изготовления, структуры изделия и возможных мест внесения добавки, имеющегося оборудования для перемешивания, стоимости, наличия материалов на рынке, токсичности добавки и правил, связанных с охраной здоровья. В конкретном случае, не ограничивающем данное изобретение, перемешивание добавки и полимера производят сдвиговым перемешиванием (механическим перемешиванием с высоким усилием сдвига), или гомогенизацией, или с помощью двухвалковой или трехвалковой мельницы или мельницы с большим числом валков, или обработкой ультразвуком (если последняя не является повреждающей для частиц добавки, как например для одностенных углеродных нанотрубок), или магнитным перемешиванием, или с помощью шаровой мельницы, или модификацией этих способов, или их комбинацией. В конкретном случае, не ограничивающем данное изобретение, если отверждение инициируется добавлением второго компонента (отвердителя), добавку вносят в один из компонентов связующего перед добавкой второго, чтобы избежать начала отверждения во время перемешивания. В конкретном случае, не ограничивающем данное изобретение, если отверждение инициируется внешним воздействием, таким как ультрафиолетовое излучение, или свет, или поток воздуха, или влажность, или определенная температура, добавку вносят при отсутствии этого фактора, чтобы избежать начала отверждения во время перемешивания.

Определение степени отверждения производят на основе измерения изменения электромагнитных свойств изделия. В конкретном случае, не ограничивающем данное изобретение, измеряют электропроводность, или электропроводимость, или электрическое сопротивление, или удельное электрическое сопротивление, или электрическое сопротивление двухпроводным способом, или электрическое сопротивление четырехпроводным способом, или электрический импеданс, или электрическую емкость, или диэлектрическую проницаемость, или индуктивность, или магнитную проницаемость, или вихретоковый отклик, или отклик по току смещения, или радиоволновый отклик, или электромагнитный отклик, или их комбинацию. Для определения степени отверждения указанного изделия проводят сравнение измеренных электромагнитных свойств указанного изделия с заранее подготовленными эталонными данными. Эталонные данные представляют собой зависимости электромагнитных свойств внедренного в изделие тестового материала от степени отверждения материала указанного изделия. Для получения указанных эталонных данных осуществляют в ходе отверждения при одном и том же температурном режиме измерение изменения электромагнитных свойств, тех же что и на изделии, для тестового материала и измерение изменения степени отверждения для материала изделия. Температурный режим, при котором получены эталонные данные, может отличаться от температурного режима при отверждении изделия.

Концентрацию (ниже, вблизи или выше порога перколяции) электропроводящей или полупроводящей добавки выбирают в зависимости от отклика выбранного для измерений электромагнитного свойства и влияния добавки на заявленные характеристики изделия, например, механическую прочность. В конкретном случае, не ограничивающем данное изобретение, если измерение изменения электромагнитных свойств требует от смеси полимера и добавки быть электропроводящей или полупроводящей во всем объеме (например, в случае измерения изменения электропроводности смеси), то концентрацию добавки используют на пороге перколяции или выше порога перколяции. В данном конкретном случае, не ограничивающем данное изобретение, в силу сильных флуктуаций проводящих свойств на пороге перколяции, концентрацию добавки рекомендуется использовать выше порога перколяции.

В конкретном случае, не ограничивающем данное изобретение, если измерение изменения электромагнитных свойств не требует от смеси полимера и добавки быть электропроводящей или полупроводящей во всем объеме (например, в случае измерения изменения индуктивности), то концентрация добавки может быть как выше порога перколяции, так и ниже порога перколяции. В конкретном случае, не ограничивающем данное изобретение, при перемешивании электропроводящей или полупроводящей добавки с полимером возможно формирование агломератов, что особенно характерно для 1D частиц, имеющих тенденцию к перепутыванию. При этом внутри агломератов добавка присутствует в высокой концентрации, обеспечивая их внутреннюю электропроводность, также зависящую от степени отверждения, что возможно зарегистрировать электромагнитными средствами измерения. В конкретном случае, не ограничивающем данное изобретение, при перемешивании электропроводящей или полупроводящей 1D добавки с полимером трехвалковой мельницей, или двухвалковой мельницей, или мельницей с другим количеством валков, перемешивание осуществляется сдвигом одного валка относительно другого и «проталкиванием» смеси сквозь зазор между валками. Величина зазора определяет средний размер агломератов 1D частиц, что можно использовать, настраивая электромагнитный или радиоволновый отклик по длине волны на заданный размер агломератов.

Решение о необходимости внедрения элементов электромагнитной схемы в тестовый материал в изделии для проведения измерений изменения его электромагнитных свойств или о возможности проведения бесконтактных измерений принимают в зависимости от возможности внедрения инородных элементов в изделие, а также от отклика выбранного для измерений электромагнитного свойства. В конкретном случае, не ограничивающем данное изобретение, если измерение изменения электромагнитных свойств требует внедрения электрических контактов в тестовый материал (например, в случае контактного измерения электропроводности), то для того, чтобы избежать дополнительных технологических шагов и применения дополнительных материалов, таких как электропроводящие материалы интерфейса, неизолированные электрические контакты, предпочтительно омические, помещают непосредственно в тестовый материал перед или в начале отверждения. В конкретном случае, не ограничивающем данное изобретение, для измерения магнитной проницаемости или индуктивности, в тестовом материале можно разместить изолированную от него по постоянному току катушку индуктивности. В конкретном случае, не ограничивающем данное изобретение, для измерения электрической емкости или диэлектрической проницаемости, в тестовом материале можно разместить обкладки конденсатора. В конкретном случае, не ограничивающем данное изобретение, при помещении элементов электромагнитной схемы непосредственно в смесь, рекомендуется их очистка, а также проведение последующего дополнительного этапа дегазации, так как отсутствие этих этапов может привести к большому разбросу результатов или недостоверным результатам в случае сильного загрязнения поверхности контактов. Также, загрязнение контактов может вызвать дополнительное нежелательное газовыделение при отверждении тестового материала, что может вызвать появление пористости в точках контакта, снижающей точность измерений, а также приводящей к снижению механических свойств и другим нежелательным последствиям.

В конкретном случае, не ограничивающем данное изобретение, если размещение элементов электромагнитной схемы в тестовом материале нежелательно, например, по причине снижения механической прочности, то рекомендуется проводить измерение изменения электромагнитных свойств бесконтактным способом с размещением элементов электромагнитной схемы вне тестового материала или изделия или на поверхности тестового материала или изделия. В конкретном случае, не ограничивающем данное изобретение, измерение изменения электропроводности можно проводить как бесконтактное, например, по радио волновому отклику, измерение изменения индуктивности можно проводить, разместив катушку индуктивности на поверхности изделия, измерение изменения электрической емкости можно проводить, расположив изделие между обкладками конденсатора.

В конкретном случае, не ограничивающем данное изобретение, если принято решение проводить измерения бесконтактным способом при концентрации добавки ниже порога перколяции, существенное влияние на электромагнитный отклик будет оказывать степень агломерации электропроводящей или полупроводящей добавки и размеры агломератов, когда использование разных методов перемешивания может привести к разным результатам. Например, в конкретном случае, не ограничивающем данное изобретение, использование трехвалковой мельницы с зазором в 5 микрометров будет создавать электропроводные агломераты, имеющие в среднем тот же размер, изолированные друг от друга непроводящей матрицей.

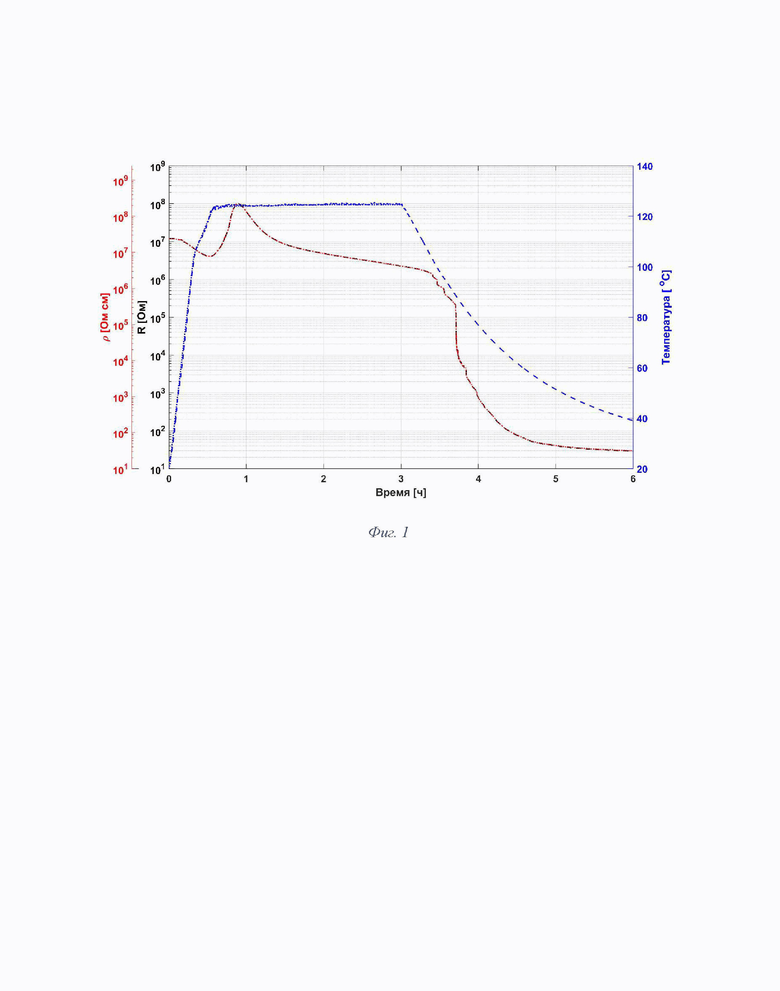

Измерение изменения электромагнитных свойств изделия для определения степени отверждения можно проводить как в ходе процесса отверждения, так и по его окончании, например, для контроля качества. Измерения возможно проводить разово или дискретно для контроля по необходимости или виде мониторинга непрерывно или с заданной частотой опроса. В Примерах 1 и 2, не ограничивающих данное изобретение, частота опроса была выбрана 1/сек, поскольку кинетика процесса отверждения являлась довольно медленным процессом (Фиг. 1 и 4). В конкретном случае, не ограничивающем данное изобретение, при выборе частоты опроса следует руководствоваться скоростью реакции полимеризации для данного термореактивного полимера и данного температурного режима отверждения.

В конкретном случае, не ограничивающем данное изобретение, определение степени отверждения на основе измеренных электромагнитных свойств изделия можно проводить как по непосредственно измеренным значениям электромагнитного свойства, так и по этим значениям, подвергнутым предварительной обработке: нормированию на максимальное измеренное значение, нормированию на начальное значение, определению скорости изменения. При нормировании на максимальное значение, текущее измеренное значение электромагнитного свойства делят на максимальное, измеренное в ходе того же процесса. При нормировании на начальное значение, текущее измеренное значение электромагнитного свойства делят на значение, измеренное до начала процесса отверждения. При определении скорости изменения электромагнитного свойства, из текущего измеренного значения вычитают значение, измеренное заданное время назад, и делят разницу на временной промежуток. В конкретном случае, не ограничивающем данное изобретение, выбор конкретного вида обработки измеренных значений электромагнитных свойств изделия зависит от выбора термореактивного полимера, концентрации электропроводящей или полупроводящей добавки и температурного режима отверждения. В конкретном случае, не ограничивающем данное изобретение, при концентрации электропроводящей или полупроводящей добавки вблизи порога перколяции ввиду сильных флуктуаций рекомендуется либо нормирование на максимальное значение для определения степени отверждения, либо контроль прекращения процесса отверждения по скорости изменения. В конкретном случае, не ограничивающем данное изобретение, при получении эталонных данных используют ту же процедуру обработки измеренных значений, что и при определении изменения электромагнитного свойства изделия.

В конкретном случае, не ограничивающем данное изобретение, возможно проведение структуризации концентрации, или пространственного распределения, или ориентации, или комбинации этих факторов для электропроводящей или полупроводящей добавки в полимере для достижения оптимального электромагнитного или механического поведения. В конкретном случае, не ограничивающем данное изобретение, структурирование можно проводить посредством 3D печати, или магнитного поля, или электрического поля, или приложением электрического напряжения, или их комбинацией.

Например, в конкретном случае, не ограничивающем данное изобретение, при внесении электропроводящей или полупроводящей добавки в полимер под действием электромагнитного поля ее частицы ориентируются, что может привести к понижению порога перколяции и меньшей требуемой концентрации добавки. Другим конкретным случаем, не ограничивающим данное изобретение, является внесение добавки в ламинатный пакет, изготавливаемый по автоклавной технологии, 3D печатью на поверхности одного из препрегов.

В конкретном случае, не ограничивающем данное изобретение, когда тестовый материал представляет собой электропроводящую или полупроводящую добавку, вносимую непосредственно в состав материала изделия, ее внедрение в изделие возможно осуществить во всем объеме материала указанного изделия. В этом случае, эталонные данные о зависимости электромагнитных свойств от степени отверждения материала изделия с внесенной в него электропроводящей или полупроводящей добавкой ([электромагнитные свойства материала изделия с внесенной в него электропроводящей или полупроводящей добавкой]-[степень отверждения материала изделия с внесенной в него электропроводящей или полупроводящей добавкой]) можно получать как в ходе одного эксперимента, когда одновременно измеряют электромагнитные свойства и степень отверждения в ходе отверждения образца из материала изделия с внесенной в него добавкой, так и в ходе двух независимых экспериментов, одного по измерению изменения электромагнитных свойств, другого по измерению изменения степени отверждения, лишь бы эти два эксперимента проводились при одинаковых температурных режимах.

В конкретном случае, не ограничивающем данное изобретение, когда тестовый материал представляет собой электропроводящую или полупроводящую добавку, вносимую непосредственно в состав материала изделия, ее внедрение в изделие возможно осуществить локально. При этом, в конкретном случае, не ограничивающем данное изобретение, внедрение в изделие с армированием, например, волокнистым, возможно в зону, в которой армирование отсутствует, например, в отверстие в ламинатном пакете. Другим конкретным примером, не ограничивающим данное изобретение, является внедрение в виде дополнительного слоя между двумя слоями изделия, например, ламинатного пакета, или на поверхности изделия, например, в виде мата - слоя из перепутанных частиц добавки, сохраняющего форму за счет перепутанности (Пример 7). Еще одним конкретным примером, не ограничивающим данное изобретение, является внедрение электропроводящей или полупроводящей добавки в виде дополнительных нитей, например, выполненных из перепутанных или переплетенных частиц электропроводящей или полупроводящей добавки (на современном уровне развития науки и техники возможно выращивание нанотрубок неограниченной длины, из которых легко могут быть образованы нити высокой прочности, сохраняющие свою форму уже не за счет перепутанности, но за счет переплетения). В конкретном случае, не ограничивающем данное изобретение, нити из электропроводящей или полупроводящей добавки могут внедряться в качестве дополнительных нитей тканого материала, или внедряться в слой из однонаправленных волокон, расположенными параллельно волокнам, или внедряться между двумя слоями изделия, например, интерламинарно (между двумя монослоями ламинатного пакета), или на поверхности изделия. В конкретном случае изготовления изделия по препреговой технологии, не ограничивающем данное изобретение, электропроводящую или полу про водящую добавку возможно внедрять в состав препрегов во всем полимере препрега, локально, или с образованием структуры, служащей элементом электромагнитной схемы. В конкретном случае, не ограничивающем данное изобретение, эталонные данные о зависимости электромагнитных свойств материала изделия с внесенной в него электропроводящей или полупроводящей добавкой от степени отверждения материала изделия без электропроводящей или полупроводящей добавки ([электромагнитные свойства материала изделия с внесенной в него электропроводящей или полупроводящей добавкой]-[степень отверждения материала изделия без электропроводящей или полупроводящей добавки]) можно получать как в ходе одного эксперимента по одновременному отверждению образца из материала изделия с внесенной в него электропроводящей или полупроводящей добавкой и образца из материала изделия без электропроводящей или полупроводящей добавки, так и в ходе двух независимых экспериментов, одного по измерению изменения электромагнитных свойств материала изделия с внесенной в него электропроводящей или полупроводящей добавкой, другого по измерению изменения степени отверждения материала изделия без электропроводящей или полупроводящей добавки, лишь бы они проводились при одинаковых температурных режимах. Следует также учитывать, что при малых долях добавки ее влияние на кинетику полимеризации и, тем самым, на степень отверждения может оказаться минимальным, что делает возможным вместо выше указанных эталонных данных [электромагнитные свойства материала изделия с внесенной в него электропроводящей или полупроводящей добавкой]-[степень отверждения материала изделия без электропроводящей или полупроводящей добавки] использование эталонных данных [электромагнитные свойства материала изделия с внесенной в него электропроводящей или полупроводящей добавкой]-[степень отверждения материала изделия с внесенной в него электропроводящей или полупроводящей добавкой], существенно упрощая получение эталонных данных, как измеряемых на одном материале.

В конкретном случае, не ограничивающем данное изобретение, когда тестовый материал представляет собой состав, содержащий не только электропроводящую или полупроводящую добавку, но и полимер или смесь полимеров, то указанный полимер или смесь полимеров в составе тестового материала могут как совпадать с полимером или смесью полимеров в составе материала изделия, так и быть отличными. Конкретный случай, не ограничивающий данное изобретение, когда указанный тестовый материал внедряют во всем объеме полимера изделия, детально не описывается, так как по сути повторяет рассмотренный выше случай, когда электропроводящая или полу проводящая добавка вносится во всем объеме полимера изделия. В конкретном случае, не ограничивающем данное изобретение, когда тестовый материал внедряют в указанное изделие локально, внедрение может происходить в изделии с армированием, например, волокнистым, в зону, в которой армирование отсутствует (Пример 4), или в виде дополнительного слоя между двумя слоями изделия или на поверхности изделия. В конкретном случае изготовления изделия по препреговой технологии, не ограничивающем данное изобретение, внедрение тестового материала возможно в виде препрега или в виде тонкого неотвержденного слоя, нанесенного на поверхность одного из присутствующих в преформе изделия препрегов (Пример 6). В конкретном случае, не ограничивающем данное изобретение, внедрение тестового материала также может происходить в виде дополнительных нитей, например, преотвержденных. В конкретном случае, не ограничивающем данное изобретение, эталонные данные о зависимости электромагнитных свойств указанного тестового материала от степени отверждения материала указанного изделия ([электромагнитные свойства тестового материала]-[степень отверждения материала изделия]) могут быть получены как в ходе одного эксперимента по одновременному отверждению образцов из тестового материала и материала изделия, так и в ходе двух независимых экспериментов, одного по измерению изменения электромагнитных свойств тестового материала, другого по измерению изменения степени отверждения материала изделия, лишь бы они проводились при одинаковых температурных режимах.

В конкретном случае, не ограничивающем данное изобретение, для измерения изменения степени отверждения при получении эталонных данных могут использоваться средства дифференциальной сканирующей калориметрии, реометрический анализ, динамический механический анализ, метод торсионного маятника, инфракрасная Фурье-спектроскопия, ядерный магнитный резонанс, акустический метод, термический метод, метод с использованием волоконной оптики, диэлектрический анализ и другие, известные из современного уровня науки и техники.

В конкретном случае, не ограничивающем данное изобретение, предлагаемый способ может применяться при изготовлении изделия из:

• термореактивного полимера (например, реактивного клеевого слоя (Пример 5), или реактивного покрытия, или заполнения полимером контейнера с электронной схемой для повышения ее долговечности или других изделий, известных из современного уровня науки и техники и изготавливаемых из термореактивных полимеров),

• смеси термореактивного полимера с другими полимерами (например, при добавлении термопластичного полимера или эластомера к термореактивному для повышения трещиностойкости, или при составлении сложных составов с целью повышенной негорючести, или при составлении сложных составов с целью повышения механических или функциональных свойств, или при изготовлении других изделий, известных из современного уровня науки и техники и содержащих в своем составе смесь полимеров. Приведенные ниже примеры с заменой термореактивного полимера на смесь полимеров),

• смеси термореактивного полимера с наполнителем (Пример 1; например, использование наполнителя или нанонаполнителя с целью повышения функциональных, или механических свойств, или негорючести, или окрашивания, или других использований наполнителя или нанонаполнителя, известных из современного уровня науки и техники),

• композита из термореактивного полимера и армирования или нано-армирования (например, детали или конструкции из термореактивных полимерных композиционных материалов с волокнистым армированием (Примеры 4, 6-7) или нано-армированием (Примеры 2-3, 5) или других использований армирования или наноармирования, известных из современного уровня науки и техники),

• других составов на основе термореактивного полимера (например, органических, неорганических, с использованием биологических компонентов или других сложных составов, известных из современного уровня науки и техники),

• комбинации указанных составов или структур (например, изготовление детали или конструкции из термореактивных полимерных композиционных материалов с волокнистым армированием с добавлением наноармирования на основе углеродных нанотрубок межслойно в ламинарный пакет для повышения стойкости к расслоениям - Примеры 6-7 - и других изделий, известных из современного уровня науки и техники).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет более понятным из описания, не имеющего ограничительного характера и приводимого со ссылками на прилагаемые чертежи. В конкретном случае, не ограничивающем данное изобретение, изображено:

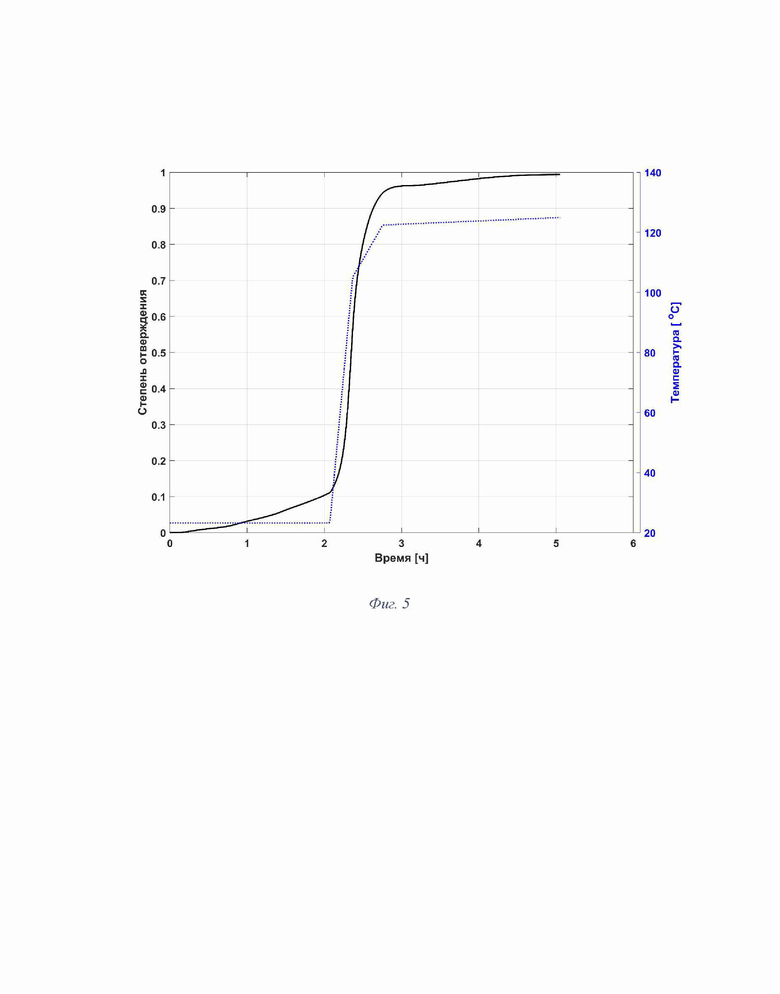

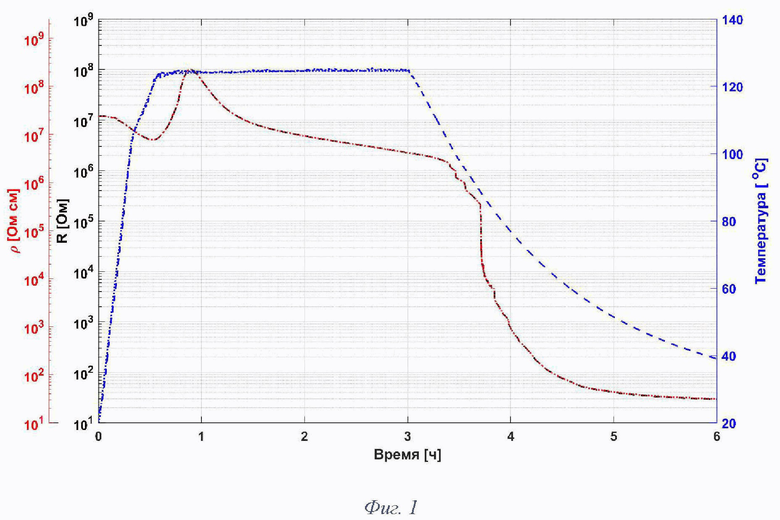

Фиг. 1. Для композита на основе медного порошка из Примера 1 показаны изменения сопротивления (R [Ом], черная кривая) и удельного сопротивления (ρ [Ом см], красная кривая, совпадающая с черной) во времени, измеренные в ходе эксперимента по отверждению с температурным режимом, задаваемым голубой кривой (Температура [°С]).

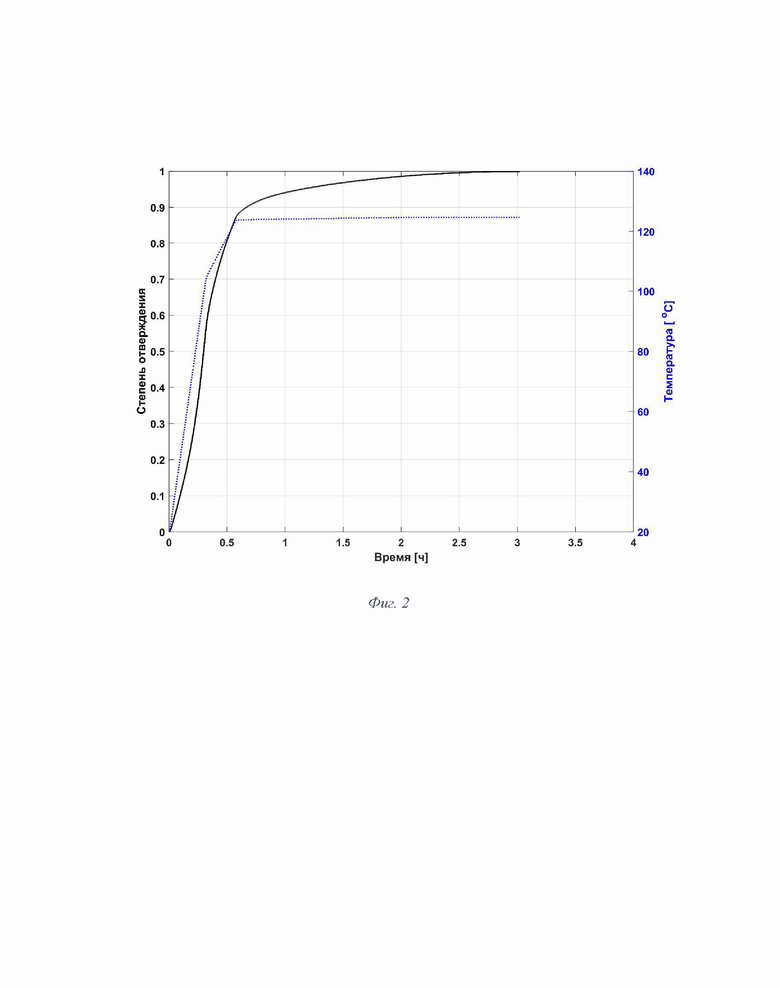

Фиг. 2. Для композита на основе медного порошка из Примера 1 показано изменение степени отверждения (черная кривая) во времени, определенное средствами дифференциальной сканирующей калориметрии в ходе отдельного эксперимента по отверждению с температурным режимом, задаваемым голубой кривой (Температура [°С]), который является идентичным температурному режиму, представленному на Фиг. 1.

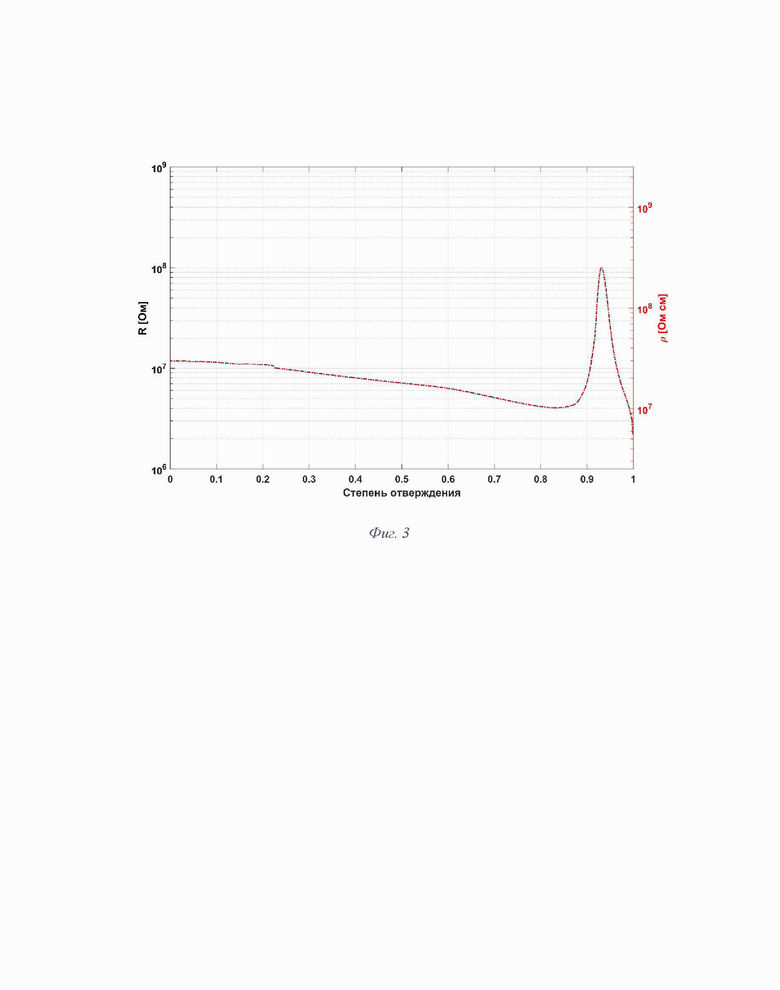

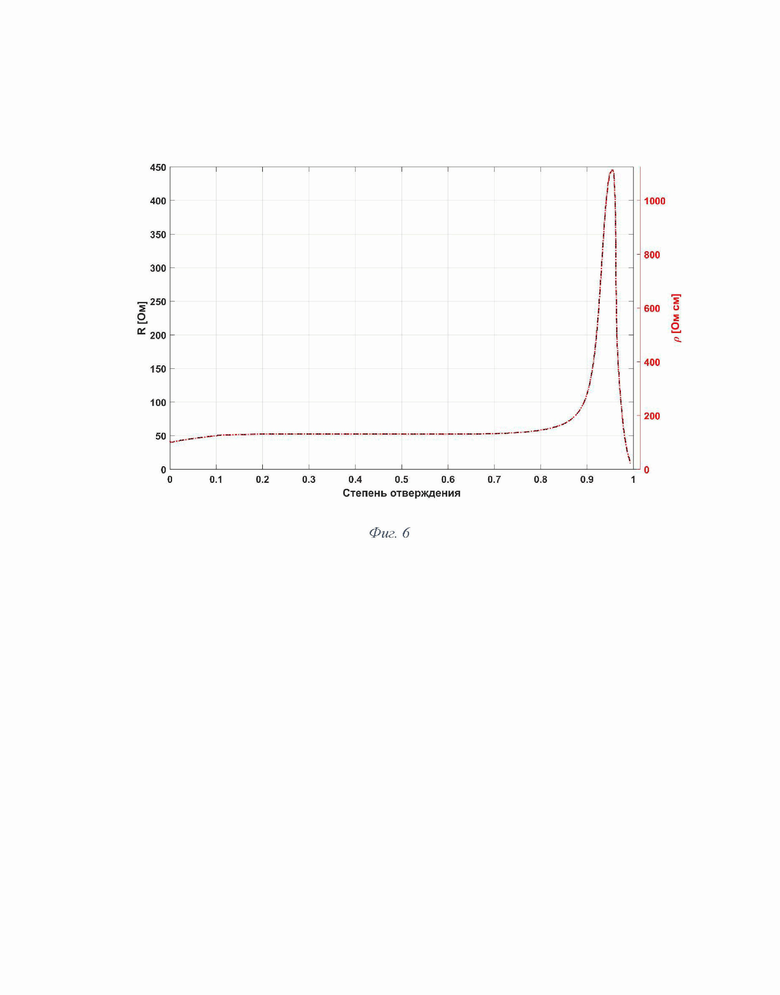

Фиг.3. Для композита на основе медного порошка из Примера 1 показаны изменения сопротивления (R [Ом], черная кривая) и удельного сопротивления (ρ [Ом см], красная кривая, совпадающая с черной) от степени отверждения, представляющие собой эталонные данные.

Фиг. 4. Для нанокомпозита на основе ОСУНТ из Примера 2 показаны изменения сопротивления (R [Ом], черная кривая) и удельного сопротивления (ρ [Ом см], красная кривая, совпадающая с черной) во времени, измеренные в ходе эксперимента по отверждению с температурным режимом, задаваемым голубой кривой (Температура [°С]).

Фиг. 5. Для нанокомпозита на основе ОСУНТ из Примера 2 показано изменение степени отверждения (черная кривая) во времени, определенное средствами дифференциальной сканирующей калориметрии в ходе отдельного эксперимента по отверждению с температурным режимом, задаваемым голубой кривой (Температура [°С]), который является идентичным температурному режиму, представленному на Фиг. 4.

Фиг. 6. Для нанокомпозита на основе ОСУНТ из Примера 2 показаны изменения сопротивления (R [Ом], черная кривая) и удельного сопротивления (ρ [Ом см], красная кривая, совпадающая с черной) от степени отверждения, представляющие собой эталонные данные.

ПРИМЕРЫ

Пример 1

Электролитический медный порошок (ГОСТ 4960-2009) размешивают в ацетоне методом ультразвукового перемешивания в течение 10 мин при комнатной температуре. На следующем этапе эту суспензию вручную смешивают с эпоксидной смолой DGEBA (в пропорции 1:2) в течение 2 мин, с последующим сдвиговым перемешиванием 1000 оборотов/мин в течение 10 мин, с умеренным нагреванием для понижения вязкости (до 40-45°С). На следующем шаге проводят ультразвуковую обработку в ультразвуковой ванне в течение 10 мин. Затем смесь высушивают в вакуумной печи при температуре 80°С в течение 90 мин. Отвердитель эпоксидной смолы DGEBA добавляют в смесь, после чего смесь перемешивают вручную в течение 2 мин, затем дегазируют при давлении 0,01 миллибара в течение 5 мин. В результате получают смесь медь/эпоксидная смола с массовым содержанием меди 70%. Смесь заливают в электрически непроводящую форму, в которую заранее были помещены электрические контакты из медной фольги размером 2.5 см*2.5 см на расстоянии 2.5 см друг от друга. К контактам из медной фольги присоединяют медные провода, которые в свою очередь присоединяют к измерителю электрического сопротивления для двухпроводного измерения электрического сопротивления. Затем форму помещают в печь; медные провода выходят наружу из печи. Печь нагревают до 125°С и проводят отверждение в течение 3 часов при этой температуре (экспериментально измеренная зависимость температуры от времени в ходе данного температурного режима показана на Фиг. 1 (голубая кривая); пре-отверждение при комнатной температуре не проводилось в силу наблюдаемой седиментации частиц меди). Во время отверждения изменение электрического сопротивления композита (Фиг. 1, черная кривая) регистрируют измерителем электрического сопротивления с частотой измерений 1/сек. Зная форму электрических контактов, электрическое сопротивление пересчитывают в удельное электрическое сопротивление смеси (Фиг. 1, красная кривая, совпадающая с черной).

Для того же температурного режима (Фиг. 2, голубая кривая, идентичная голубой кривой на Фиг. 1) изменение степени отверждения смеси во времени определяют с помощью средств дифференциальной сканирующей калориметрии в ходе отдельного эксперимента по отверждению (Фиг. 2, черная кривая). Изменение степени отверждения от времени сравнивают с полученным ранее изменением электрического сопротивления от времени (Фиг. 1, черная кривая). Осреднением по 5 независимым экспериментам получают эталонные данные по зависимости [электрическое сопротивление композита] [степень отверждения композита], показанной на Фиг. 3 (черная кривая). Изменение степени отверждения от времени сравнивают с полученным ранее изменением удельного электрического сопротивления от времени (Фиг. 1, красная кривая, совпадающая с черной). Осреднением по 5 независимым экспериментам получают эталонные данные по зависимости [удельное электрическое сопротивление композита] - [степень отверждения композита], показанной на Фиг. 3 (красная кривая, совпадающая с черной).

При изготовлении изделия из композита медь / эпоксидная смола в той же форме и с той же формой электрических контактов, эталонные данные [электрическое сопротивление композита] - [степень отверждения композита] используют для непрерывного мониторинга степени отверждения на основании измеряемого изменения электрического сопротивления. Температурный режим может отличаться от использованного ранее.

При изготовлении изделия из композита медь / эпоксидная смола в другой форме и с другой формой электрических контактов, эталонные данные [удельное электрическое сопротивление композита] - [степень отверждения композита] используют для непрерывного мониторинга степени отверждения на основании измеряемого изменения электрического сопротивления, при этом электрическое сопротивление для сравнения также пересчитывают в удельное электрическое сопротивление по известной форме электрических контактов. Температурный режим при изготовлении изделия может отличаться от использованного при получении эталонных данных.

Пример 2

Маточную смесь (концентрат, masterbatch) с концентрацией одностенных УНТ 10% по массе разводят (понижают концентрацию добавки) эпоксидной смолой DGEBA (совместимой со смолой, использованной в маточной смеси). Для этого применяют сдвиговое перемешивание (механическое перемешивание с высоким усилием сдвига) со скоростью вращения смесителя 300 оборотов/мин в течение 20 мин, затем 3000 оборотов/мин в течение 1 часа, с умеренным нагреванием для понижения вязкости (до 40-45°С). На следующем шаге смесь дегазируют при давлении 0,01 миллибара в течение 15 мин. После этого в смесь добавляют отвердитель и перемешивают сдвиговым перемешиванием со скоростью вращения смесителя 300 оборотов/мин в течение 10 мин. Полученная смесь содержит 0,6% по массе ОСУНТ. Затем смесь заливают в электрически непроводящую форму, в которой предварительно помещены электрические контакты из медной фольги размером 2.5 см*2.5 см на расстоянии 2.5 см друг от друга. Затем проводят второй этап дегазации при давлении 0,01 миллибара в течение 10 мин. К электрическим контактам из медной фольги присоединяют медные провода, которые в свою очередь присоединяют к измерителю электрического сопротивления для двухпроводного измерения электрического сопротивления. Смесь пре-отверждают в течение 2 часов при комнатной температуре. Затем форма помещается в печь; медные провода выходят наружу из печи к измерителю электрического сопротивления, находящемуся вне печи. Печь нагревают до 125°С и проводят пост-отверждение в течение 3 часов при этой температуре. Таким образом, завершается цикл отверждения, рекомендованный производителем эпоксидной смолы для достижения высокой степени отверждения (экспериментально измеренная зависимость температуры от времени в ходе данного температурного режима показана на Фиг. 4 (голубая кривая)). Во время обоих этапов отверждения изменение электрического сопротивления нанокомпозита регистрируют измерителем электрического сопротивления с частотой измерений 1/сек. Зная форму электрических контактов, электрическое сопротивление пересчитывают в удельное электрическое сопротивление смеси (Фиг. 4, красная кривая, совпадающая с черной).

Для того же температурного режима (Фиг. 5, голубая кривая, идентичная голубой кривой на Фиг. 4) изменение степени отверждения нанокомпозита во времени определяют с помощью дифференциальной сканирующей калориметрии в ходе отдельного эксперимента по отверждению (Фиг. 5, черная кривая). Изменение степени отверждения от времени сравнивают с полученным ранее изменением удельного электрического сопротивления от времени (Фиг. 4, красная кривая). Осреднением по 5 независимым экспериментам получают эталонные данные по зависимости [удельное электрическое сопротивление нанокомпозита] [степень отверждения нанокомпозита], показанной на Фиг. 6 (красная кривая).

При изготовлении изделия из ОСУНТ нанокомпозита в другой форме и с другой формой электрических контактов, эталонные данные используют для непрерывного мониторинга степени отверждения на основании измеряемого изменения электрического сопротивления, при этом электрическое сопротивление для сравнения также пересчитывают в удельное электрическое сопротивление по известной форме электрических контактов. Температурный режим при изготовлении изделия может отличаться от использованного при получении эталонных данных.

Вместо эпоксидной смолы DGEBA осуществление данного примера возможно с использованием ненасыщенной полиэфирной смолы, винилэфирной смолы или другого термореактивного связующего с вязкостью не выше 400 мПа*с при температуре 40-45°С, с соответствующей корректировкой времени отверждения при высоких температурах по рекомендациям производителя связующего. В случае выбора связующего с большей вязкостью, размешивание в нем ОСУНТ возможно посредством понижения его вязкости за счет добавления совместимого растворителя с последующим высушиванием растворителя перед отверждением или повышением температуры перемешивания.

Пример 3

Маточную смесь с концентрацией одностенных УНТ 10% по массе разводят эпоксидной смолой DGEBA (совместимой со смолой, использованной в маточной смеси). Для этого применяют сдвиговое перемешивание со скоростью вращения смесителя 300 оборотов/мин в течение 20 мин, затем 3000 оборотов/мин в течение 1 часа, с нагреванием до 40-45°С.На следующем шаге смесь дегазируют при давлении 0,01 миллибара в течение 15 мин. После этого в смесь добавляют отвердитель и перемешивают сдвиговым перемешиванием со скоростью вращения смесителя 300 оборотов/мин в течение 10 мин. Полученная смесь содержит 0,1% по массе ОСУНТ. Затем смесь заливают в форму, помещенную внутрь катушки индуктивности в качестве сердечника. Проводят второй этап дегазации при давлении 0,01 миллибара в течение 10 мин. К катушке индуктивности присоединяют медные провода, которые в свою очередь присоединяют к измерителю индуктивности. Смесь пре-отверждают в течение 2 часов при комнатной температуре. Затем форму помещают в печь вместе с катушкой; медные провода выходят наружу из печи к измерителю индуктивности, находящемуся вне печи. Печь нагревают до 130°С и проводят пост-отверждение в течение 3 часов при этой температуре. Таким образом, завершается цикл отверждения, рекомендованный производителем эпоксидной смолы. Во время обоих этапов отверждения изменение индуктивности катушки с нанокомпозитом регистрируют с частотой измерений 1/сек. Зная форму сердечника со смесью и число витков катушки индуктивности, изменение индуктивности пересчитывают в изменение магнитной проницаемости смеси.

Для того же температурного режима изменение степени отверждения нанокомпозита от времени определяют с помощью дифференциальной сканирующей калориметрии. Изменение степени отверждения от времени сравнивают с полученным ранее изменением индуктивности катушки от времени. Осреднением по 5 независимым экспериментам получают эталонные данные о зависимости [индуктивность катушки с нанокомпозитом] - [степень отверждения нанокомпозита]. Изменение степени отверждения от времени сравнивают с полученным ранее изменением магнитной проницаемости от времени. Осреднением по 5 независимым экспериментам получают эталонные данные о зависимости [магнитная проницаемость нанокомпозита] - [степень отверждения нанокомпозита].

При изготовлении изделия из ОСУНТ нанокомпозита в той же форме внутри той же катушки, эталонные данные [индуктивность катушки с нанокомпозитом] - [степень отверждения нанокомпозита] используют для непрерывного мониторинга степени отверждения на основании изменения индуктивности. Температурный режим может отличаться от использованного ранее.

При изготовлении болынеразмерного изделия из ОСУНТ нанокомпозита, катушку располагают рядом с поверхностью изделия и на основе изменения индуктивности катушки в ходе отверждения изделия определяют изменение магнитной проницаемости ОСУНТ нанокомпозита. При этом эталонные данные [магнитная проницаемость нанокомпозита] -[степень отверждения нанокомпозита] используют для непрерывного мониторинга степени отверждения на основании изменения индуктивности. Температурный режим при изготовлении изделия может отличаться от использованного при получении эталонных данных.

Осуществление данного примера возможно также и при концентрации ОСУНТ ниже порога перколяции, в том числе и при создании агломератов заданного размера посредством перемешивания трехвалковой мельницей.

Пример 4

Маточную смесь с концентрацией многостенных УНТ 15% по массе разводят эпоксидной смолой DGEBA (совместимой со смолой, использованной в маточной смеси). Для этого применяют сдвиговое перемешивание со скоростью вращения смесителя 300 оборотов/мин в течение 20 мин, затем 3000 оборотов/мин в течение 1 часа, с нагреванием до 40-45°С. Затем смесь обрабатывают ультразвуком в ультразвуковой ванне в четыре стадии, каждая стадия включает 15 мин на воздействие ультразвуком и 5 мин на охлаждение для исключения перегрева. На следующем шаге смесь дегазируют при давлении 0,01 миллибара в течение 15 мин. После этого в смесь добавляют отвердитель и перемешивают сдвиговым перемешиванием со скоростью вращения смесителя 300 оборотов/мин в течение 10 мин. Полученная смесь содержит 1,5% по массе МСУНТ. Затем смесь заливают в электрически непроводящую форму, в которую предварительно помещены электрические контакты из медной фольги. Затем проводят второй этап дегазации при давлении 0,01 миллибара в течение 10 мин. К контактам из медной фольги присоединяют медные провода, которые в свою очередь присоединяют к измерителю электрического сопротивления для двухпроводного измерения электрического сопротивления. Смесь пре-отверждают в течение 2 часов при комнатной температуре. Затем форму помещают в печь; медные провода выходят наружу из печи. Печь нагревают до 130°С и проводят пост-отверждение в течение 3 часов при этой температуре. Таким образом, завершается цикл отверждения, рекомендованный производителем эпоксидной смолы. Во время обоих этапов отверждения изменение электрического сопротивления нанокомпозита регистрируют измерителем электрического сопротивления с частотой измерений 1/сек. Зная форму электрических контактов, электрическое сопротивление пересчитывают в удельное электрическое сопротивление смеси.

Для того же температурного режима зависимость степени отверждения модифицированного связующего DGEBA (без нанонаполнителя; используется в препрегах из стекловолокна; отлично от эпоксидной смолы DGEBA, использованной для измерения изменения электрического сопротивления) от времени определяют с помощью дифференциальной сканирующей калориметрии. Зависимость степени отверждения от времени сравнивают с полученной ранее зависимостью удельного электрического сопротивления от времени. Осреднением по 5 независимым экспериментам получают эталонные данные зависимости [удельное электрическое сопротивление нанокомпозита ОСУНТ/DGEBA] [степень отверждения модифицированного связующего DGEBA].

Эталонные данные используют для непрерывного мониторинга степени отверждения изделия, представляющего собой 10-слойный ламинатный пакет из однонаправленных волокнистых слоев (Е-стекловолокно / модифицированное связующее DGEBA), изготавливаемого по автоклавной технологии. Нанокомпозит используют в виде локального датчика. С этой целью отверстие диаметром 12 мм вырубают пробойником или вырезают раскроечной машиной в слоях препрега. Электрический контакт из медной фольги размером 20 мм * 20 мм приклеивают на нижнюю поверхность ламинатного пакета, под отверстием, полностью закрывая его. Смесь ОСУНТ/DGEBA заливают в отверстие, и второй медный контакт, размером 20 мм * 20 мм, приклеивают на верхнюю поверхность ламинатного пакета над отверстием, полностью закрывая его. Электрические провода присоединяют к медным контактами перед помещением ламинатного пакета в автоклав; провода выводят наружу из автоклава и присоединяют к измерителю электрического сопротивления. Ламинат отверждают при давлении 4 атм и температуре 160°С. Изменение электрического сопротивления локального датчика из нанокомпозита непрерывно отслеживают и пересчитывают в изменение удельного электрического сопротивления через известные площадь отверстия и толщину ламинатного пакета, на основе которого в свою очередь определяют степень отверждения по эталонным данным. Температурный режим при изготовлении изделия может отличаться от использованного при получении эталонных данных.

Пример 5

Маточную смесь с концентрацией одностенных УНТ 10% по массе разводят эпоксидной смолой DGEBA (совместимой со смолой, использованной в маточной смеси). Для этого применяют сдвиговое перемешивание со скоростью вращения смесителя 300 оборотов/мин в течение 20 мин, затем 3000 оборотов/мин в течение 1 часа, с нагреванием до 40-45°С. На следующем шаге смесь дегазируют при давлении 0,01 миллибара в течение 15 мин. После этого в смесь добавляют отвердитель и перемешивают сдвиговым перемешиванием со скоростью вращения смесителя 300 оборотов/мин в течение 10 мин. Полученная смесь содержит 0,6% по массе ОСУНТ. Затем смесь заливают в электрически непроводящую форму, в которой предварительно помещены электрические контакты из медной фольги. Затем проводят второй этап дегазации при давлении 0,01 миллибара в течение 10 мин. К электрическим контактам из медной фольги присоединяют медные провода, которые в свою очередь присоединяют к измерителю электрического сопротивления для двухпроводного измерения электрического сопротивления. Смесь пре-отверждают в течение 2 часов при комнатной температуре. Затем форма помещается в печь; медные провода выходят наружу из печи к измерителю электрического сопротивления, находящемуся вне печи. Печь нагревают до 130°С и проводят пост-отверждение в течение 3 часов при этой температуре. Таким образом, завершается цикл отверждения, рекомендованный производителем эпоксидной смолы. Во время обоих этапов отверждения изменение электрического сопротивления нанокомпозита регистрируют измерителем электрического сопротивления с частотой измерений 1/сек. Зная форму электрических контактов, электрическое сопротивление пересчитывают в удельное электрическое сопротивление смеси.

Для того же температурного режима определяют изменение степени отверждения эпоксидной смолы DGEBA без наполнителя и нанокомпозита ОСУНТ / DGEBA от времени с помощью дифференциальной сканирующей калориметрии. Изменение степени отверждения от времени сравнивают с полученным ранее изменением удельного электрического сопротивления от времени. Осреднением по 5 независимым экспериментам получают эталонные данные для двух зависимостей: [удельное электрическое сопротивление нанокомпозита] - [степень отверждения DGEBA без наполнителя] и [удельное электрическое сопротивление нанокомпозита] - [степень отверждения нанокомпозита].

Эпоксидную смолу DGEBA без наполнителя используют как клеевой слой в соединении из двух алюминиевых деталей, при этом эпоксидную смолу DGEBA наносят на склеиваемую поверхность одной из деталей за исключением зоны размером 1 см* 1 см, на которую наносят смесь ОСУНТ/DGEBA. Медные провода присоединяют непосредственно к алюминиевым деталям и измерителю электрического сопротивления. Пренебрегая сопротивлением алюминиевых деталей по сравнению с сопротивлением зоны ОСУНТ / DGEBA размером 1 см* 1 см между двумя склеиваемыми деталями, электрическое сопротивление, измеряемое между деталями, пересчитывают в удельное электрическое сопротивление смеси ОСУНТ / DGEBA для проведения сравнения. Эталонные данные [удельное электрическое сопротивление нанокомпозита] [степень отверждения DGEBA без наполнителя] используют для контрольного определения степени отверждения клеевого слоя по завершении изготовления соединения. Температурный режим отверждения соединения может отличаться от использованного при получении эталонных данных.

Смесь ОСУНТ / DGEBA используют как клеевой слой в соединении алюминиевой детали и детали из полимерного композита. При этом смесь наносят на склеиваемую поверхность алюминиевой детали. На краю нанесенного клеевого слоя смеси размещают электрический контакт из медной фольги размером 1 см* 1 см с присоединенным к нему медным проводом. Второй медный провод присоединяют непосредственно к алюминиевой детали. Пренебрегая сопротивлением алюминиевой детали и медного контакта по сравнению с сопротивлением зоны клевого слоя 1 см* 1 см под медным контактом, электрическое сопротивление, измеряемое между деталями, пересчитывают в удельное электрическое сопротивление смеси ОСУНТ / DGEBA для проведения сравнения. Эталонные данные [удельное электрическое сопротивление нанокомпозита] - [степень отверждения нанокомпозита] используют для контрольного определения степени отверждения клеевого слоя по завершении изготовления соединения. Температурный режим отверждения соединения может отличаться от использованного при получении эталонных данных.

Пример б

Сухие одностенные УНТ (порошок) диспергируют в эпоксидной смоле DGEBA с помощью трехвалковой мельницы с зазором между валками 5 мкм с целью чтобы после добавления отвердителя была достигнута концентрация УНТ 3% по массе. На следующем шаге смесь дегазируют при давлении 0,01 миллибара в течение 15 мин. После этого в смесь добавляют отвердитель и перемешивают сдвиговым перемешиванием со скоростью вращения смесителя 300 оборотов/мин в течение 10 мин. Затем смесь заливают в электрически непроводящую форму, в которую предварительно помещены электрические контакты из медной фольги. Проводят второй этап дегазации при давлении 0,01 миллибара в течение 10 мин. К контактам из медной фольги присоединяют медные провода. Затем форму помещают в печь; медные провода выводят наружу из печи и присоединяют к измерителю электрического сопротивления для двухпроводного измерения электрического сопротивления. Печь нагревают до 160°С в течение 1 часа (одношаговый цикл отверждения, рекомендованный производителем эпоксидной смолы). Во время отверждения изменение электрического сопротивления нанокомпозита регистрируют измерителем электрического сопротивления с частотой измерений 1/с.Зная форму электрических контактов, электрическое сопротивление пересчитывают в удельное электрическое сопротивление смеси.

Для того же температурного режима зависимость степени отверждения препрегов из однонаправленных волокнистых слоев (Е-стекловолокно / модифицированное связующее DGEBA, отличное от связующего, использованного при отверждении нанокомпозита, но совместимое с ним) от времени определяют с помощью дифференциальной сканирующей калориметрии. Зависимость степени отверждения препрегов от времени сравнивают с полученной ранее зависимостью удельного электрического сопротивления нанокомпозита от времени. Осреднением по 5 независимым экспериментам получают эталонные данные зависимости [удельное электрическое сопротивление нанокомпозита] - [степень отверждения препрега].

Эталонные данные используют для непрерывного мониторинга степени отверждения 10-слойного ламинатного пакета из однонаправленных волокнистых слоев (Е-стекловолокно / модифицированное связующее DGEBA), изготавливаемого по автоклавной технологии. Нанокомпозит помещают в ламинат в виде дополнительного слоя (межслойный датчик) между первым и вторым слоями ламината (при отсчете нумерации слоев с верха пакета). Для этого нанокомпозитную смесь наносят тонким слоем на верхнюю поверхность второго слоя препрега в ламинате. Электрические контакты подводят к нанокомпозитной смеси как два медных провода, расположенных на противоположных краях ее слоя на заданном расстоянии друг от друга. Слой смеси накрывают сверху первым слоем препрега, завершив тем самым выкладку преформы. Чтобы избежать вытекания смеси по краям ламината, применяют металлическую форму. Форму вместе с преформой помещают в автоклав; медные провода выводят наружу из автоклава и присоединяют к измерителю электрического сопротивления для двухпроводного измерения электрического сопротивления. Ламинат отверждают при давлении 4 атм и температуре 160°С. Изменение электрического сопротивления слоя из нанокомпозита непрерывно отслеживают и на его основе определяют изменение удельного электрического сопротивления через известные площадь слоя между медными проводами и толщину слоя. Степень отверждения ламината отслеживают в соответствии с эталонными данными по изменению удельного сопротивления нанокомпозита и отверждение прекращают по достижении требуемого значения степени отверждения.

Пример 7

Два медных провода помещают в изотропный мат из МСУНТ на двух противоположных краях мата. Размер мата 20 * 20 см, толщина 0,2 мм. Мат с внедренными проводниками пропитывают эпоксидной смолой DGEBA с помощью вакуумной инфузии, затем помещают в печь; медные провода выводят наружу из печи и присоединяют к измерителю электрического сопротивления для двухпроводного измерения электрического сопротивления. Печь нагревают до 160°С в течение 1 часа (одношаговый цикл отверждения, рекомендованный производителем эпоксидной смолы). Во время отверждения изменение электрического сопротивления нанокомпозита регистрируют измерителем электрического сопротивления с частотой измерений 1/с.

Для того же температурного режима зависимость степени отверждения эпоксидной смолы DGEBA (без внесенных добавок) от времени определяют с помощью дифференциальной сканирующей калориметрии. Зависимость степени отверждения связующего от времени сравнивают с полученной ранее зависимостью электрического сопротивления нанокомпозита от времени. Осреднением по 5 независимым экспериментам получают эталонные данные зависимости [электрическое сопротивление мата МСУНТ, пропитанного эпоксидной смолой DGEBA] - [степень отверждения эпоксидной смолы DGEBA без добавок].

Эталонные данные используют для непрерывного мониторинга степени отверждения 10-слойного ламинатного пакета из однонаправленных волокнистых слоев (Е-стекло), пропитываемого по технологии вакуумной инфузии эпоксидной смолой DGEBA. Изотропный непропитанный мат МСУНТ помещают в ламинат в качестве 11-ого слоя перед пропиткой, с электрическими контактами в виде двух медных проводов, внедренных в мат на его противоположных краях в той же конфигурации, что и ранее. Ламинат отверждают при 160°С. Степень отверждения ламината непрерывно отслеживают на основании изменения электрического сопротивления изотропного мата из МСУНТ и отверждение прекращают по достижении требуемого значения степени отверждения.

Изобретение было раскрыто выше со ссылкой на конкретный вариант его осуществления. Для специалистов могут быть очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как оно раскрыто в настоящем описании. Соответственно, изобретение следует считать ограниченным по объему только нижеследующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения степени твердения бетонных изделий | 2023 |

|

RU2807427C1 |

| Способ определения или мониторинга степени отверждения изделия из композиционного материала на основе электропроводящего армирования или электропроводящего наполнителя и термореактивного полимера | 2024 |

|

RU2822868C1 |

| Технологии получения гибких и прозрачных электронных компонентов на основе графеноподобных структур в полимере для электроники и микроэлектроники | 2021 |

|

RU2778215C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИСТАТИЧЕСКОГО ПОЛИПРОПИЛЕНОВОГО ВОЛОКНА С УЛУЧШЕННЫМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ | 2012 |

|

RU2585667C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО ПЛАСТИКА | 2015 |

|

RU2586149C1 |

| Безрастворный способ получения нанокомпозиционных связующих in situ | 2016 |

|

RU2663160C2 |

| ПРОВОДЯЩАЯ КОМПОЗИТНАЯ СТРУКТУРА ИЛИ ЛАМИНАТ | 2012 |

|

RU2621760C2 |

| ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ С ПОЛУПРОВОДЯЩИМ ВЕРХНИМ СЛОЕМ, ОТЛИЧИМЫМ ОТ ОБОЛОЧКИ | 2010 |

|

RU2540268C2 |

| ТОНКОПЛЕНОЧНЫЙ ГИБРИДНЫЙ ФОТОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2694113C2 |

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ | 2013 |

|

RU2631299C2 |

Задачей заявленного изобретения является разработка способа определения или непрерывного мониторинга степени отверждения полимеров. Техническим результатом изобретения является способ мониторинга степени отверждения, который, в зависимости от постановки задачи, может осуществляться как количественный, неразрушающий, непрерывный, для мониторинга отверждения в реальном времени непосредственно на материале, или изделии, или нанесенном реактивном клее, или реактивном покрытии, или окраске в одной точке или нескольких точках одновременно. Способ включает следующие этапы: измерение в процессе изготовления указанного изделия изменения электромагнитных свойств указанного изделия, в которое предварительно внедрен тестовый материал, представляющий собой электропроводящую или полупроводящую добавку или состав, содержащий по крайней мере электропроводящую или полупроводящую добавку и термореактивный полимер; определение степени отверждения указанного изделия на основе сравнения измеренных электромагнитных свойств указанного изделия и эталонных данных зависимости электромагнитных свойств указанного тестового материала от степени отверждения материала указанного изделия. 2 н. и 50 з.п. ф-лы, 6 ил.

1. Способ определения степени отверждения изделия, состав которого содержит по крайней мере термореактивный полимер, включающий следующие этапы:

a) измерение в процессе изготовления указанного изделия изменения электромагнитных свойств указанного изделия, в которое предварительно внедрен тестовый материал, представляющий собой электропроводящую или полупроводящую добавку или состав, содержащий по крайней мере электропроводящую или полупроводящую добавку и термореактивный полимер, при этом указанная добавка внедрена в твердом состоянии, агрегатное состояние которой в ходе процесса отверждения не изменяется;

b) определение степени отверждения указанного изделия на основе сравнения измеренных электромагнитных свойств указанного изделия и эталонных данных зависимости электромагнитных свойств указанного тестового материала от степени отверждения материала указанного изделия.

2. Способ по п. 1, отличающийся тем, что в качестве электропроводящей или полупроводящей добавки используют наполнитель или нанонаполнитель на основе по крайней мере одного компонента, выбранного из группы: углеродные или углеродистые частицы или наночастицы, одностенные углеродные нанотрубки, двустенные углеродные нанотрубки, многостенные углеродные нанотрубки, однослойный или многослойный графен или оксид графена или графайн, технический углерод, металлические частицы или наночастицы, частицы или наночастицы с металлическим покрытием, металлические нанопроволоки, металлические нитевидные нанокристаллы, металлические нановолокна, металлические нанотрубки, титановые нанотрубки, кремниевые нанотрубки, кремниевые нанопроволоки, нанотрубки из нитрида галлия, частицы или наночастицы на основе дихалькогенидов металлов, или трихалькогенидов металлов, или оксидов металлов, или фосфорена, или максена (MXenes), или силицена, или германена, или галогенидов металлов, или карбидов металлов, или дисульфида молибдена, или борофена, или их модификации.

3. Способ по п. 1, отличающийся тем, что электропроводящую или полупроводящую добавку вносят в полимер в сухой форме, или в виде порошка, или в виде маточной смеси, или в виде пасты, или в виде концентрата, или в виде сухого материала из перепутанных частиц добавки, или в виде преотвержденного материала, или в виде препрега, или в виде их комбинации.

4. Способ по п. 1, отличающийся тем, что электропроводящую или полупроводящую добавку перемешивают с полимером посредством по крайней мере одного способа, выбранного из группы: механическое перемешивание c высоким усилием сдвига, гомогенизация, с помощью двухвалковой или трёхвалковой мельницы или мельницы с большим числом валков, обработка ультразвуком, магнитное перемешивание, c помощью шаровой мельницы, модификация этих способов.

5. Способ по п. 1, отличающийся тем, что измеряют изменение по крайней мере одного электромагнитного свойства указанного изделия, выбранного из группы: электропроводность, электропроводимость, электрическое сопротивление, удельное электрическое сопротивление, электрическое сопротивление двухпроводным способом, электрическое сопротивление четырёхпроводным способом, электрический импеданс, электрическая емкость, диэлектрическая проницаемость, индуктивность, магнитная проницаемость, вихретоковый отклик, отклик по току смещения, радиоволновый отклик, электромагнитный отклик.

6. Способ по п. 5, отличающийся тем, что для получения указанных эталонных данных осуществляют в ходе отверждения при одном и том же температурном режиме измерение изменения электромагнитных свойств, тех же что и на изделии, для тестового материала и измерение изменения степени отверждения для материала изделия.

7. Способ по любому из пп. 5 или 6, отличающийся тем, что выбирают концентрацию электропроводящей или полупроводящей добавки выше порога перколяции для измерения изменения по крайней мере одного электромагнитного свойства, выбранного из группы: электропроводность, электропроводимость, электрическое сопротивление, удельное электрическое сопротивление, электрическое сопротивление двухпроводным способом, электрическое сопротивление четырёхпроводным способом, электрический импеданс, электрическая емкость, индуктивность, магнитная проницаемость, вихретоковый отклик, отклик по току смещения, радиоволновый отклик, электромагнитный отклик.

8. Способ по любому из пп. 5 или 6, отличающийся тем, что выбирают концентрацию электропроводящей или полупроводящей добавки ниже порога перколяции для измерения изменения по крайней мере одного электромагнитного свойства, выбранного из группы: электрическая емкость, диэлектрическая проницаемость, индуктивность, магнитная проницаемость, вихретоковый отклик, отклик по току смещения, радиоволновый отклик, электромагнитный отклик.

9. Способ по п. 8, отличающийся тем, что размер агломератов из частиц электропроводящей или полупроводящей добавки контролируют способом внесения электропроводящей или полупроводящей добавки в полимер.

10. Способ по п. 9, отличающийся тем, что электропроводящую или полупроводящую добавку перемешивают с полимером трехвалковой мельницей, или двухвалковой мельницей, или мельницей с другим количеством валков, с определенным зазором между валками, задающим размер агломератов.

11. Способ по п. 9, отличающийся тем, что длину волны электромагнитного воздействия подбирают для получения отклика при контролируемом размере агломератов из частиц электропроводящей или полупроводящей добавки.

12. Способ по любому из пп. 5 или 6, отличающийся тем, что измерение изменения указанных электромагнитных свойств осуществляют с использованием элементов электромагнитной схемы, внедренных в тестовый материал.

13. Способ по любому из пп. 5 или 6, отличающийся тем, что измерение изменения указанных электромагнитных свойств осуществляют с использованием элементов электромагнитной схемы, размещенных вне или на поверхности указанного изделия или тестового материала.

14. Способ по п. 1, отличающийся тем, что измерение изменения электромагнитных свойств изделия для определения степени отверждения проводят разово или дискретно.

15. Способ по п. 1, отличающийся тем, что измерение изменения электромагнитных свойств изделия для определения степени отверждения проводят в виде мониторинга непрерывно или с заданной частотой опроса.

16. Способ по п. 15, отличающийся тем, что степень отверждения определяют на основе измеренных электромагнитных свойств изделия.

17. Способ по п. 15, отличающийся тем, что степень отверждения определяют на основе значений электромагнитных свойств изделия, нормированных на максимальное измеренное значение.

18. Способ по п. 15, отличающийся тем, что степень отверждения определяют на основе значений электромагнитных свойств изделия, нормированных на начальное значение.

19. Способ по п. 15, отличающийся тем, что степень отверждения определяют на основе скорости изменения электромагнитных свойств изделия.

20. Способ по п. 1, отличающийся тем, что концентрация, или пространственное распределение, или ориентация, или комбинация этих факторов для электропроводящей или полупроводящей добавки в полимере структурирована для достижения оптимального электромагнитного или механического поведения.

21. Способ по п. 20, отличающийся тем, что структурирование электропроводящей или полупроводящей добавки проводят посредством 3D-печати, или магнитного поля, или электрического поля, или приложением электрического напряжения, или их комбинацией.

22. Способ по п. 1, отличающийся тем, что тестовый материал, представляющий собой электропроводящую или полупроводящую добавку, вносят во всем объеме материала указанного изделия.

23. Способ по любому из пп. 6 или 22, отличающийся тем, что эталонные данные о зависимости электромагнитных свойств от степени отверждения материала изделия с внесенной в него электропроводящей или полупроводящей добавкой получают, одновременно измеряя электромагнитные свойства и степень отверждения в ходе отверждения образца из материала изделия с внесенной в него добавкой.

24. Способ по любому из пп. 6 или 22, отличающийся тем, что эталонные данные о зависимости электромагнитных свойств от степени отверждения материала изделия с внесенной в него электропроводящей или полупроводящей добавкой получают в ходе двух независимых экспериментов, одного по измерению изменения электромагнитных свойств, другого по измерению изменения степени отверждения, проводимых в ходе отверждения при одинаковых температурных режимах.

25. Способ по п. 1, отличающийся тем, что тестовый материал, представляющий собой электропроводящую или полупроводящую добавку, внедряют в указанное изделие локально.

26. Способ по п. 25, отличающийся тем, что электропроводящую или полупроводящую добавку внедряют в изделие с армированием в зону, в которой армирование отсутствует.

27. Способ по п. 25, отличающийся тем, что электропроводящую или полупроводящую добавку внедряют в виде дополнительного слоя между двумя слоями изделия или на поверхности изделия.