Однако сварной шов тугоплавкого металла имеет литую структуру и худаиие показатели пластичности и прочности по сравнению с основным металлом трубы. Например, предел прочности металла шва ниобия электронно-лучевой плавки в 2-2,5 раза ниже предела прочности основного металла, аналогичны различия и в пластических свойствах.

Из-за различий в показателях пластичности и прочности сопротивления деформации тугоплавкого металла ( GVa. металла ива ( Та. будут различны, причем всегда будет больше , В общем случае удельное давление прессующего инструмента определяют как произ.ведение величины сопротивления деформации металла, отнесенное к единице площади поперечного сечения, на величину деформации, выраженную в интегральной форме. Контактные условия прессования учитываются коэффициентом. При прессовании слои деформируются практически на одинаковую величину, а поскольку заготовка собрана из труб, каждая из которых имеет равномерную толщину стенки по периметру, и величина сопротивления деформации металла шва ниже основного металла, то при прессовании возникают такие эиергосиловые параметры процесса дeфop иpoвaния, которые приводят к разрывам тугоплавкого металла в сварном шве. Эти разрывы при дальнейшей операции термообработки.- полученных труб в жидкой ванне расапава легкоплавкого компонента являются каналами, по которым расплав легкоплавкого компонента сверхпроводящего и нтерметалличесКого соединения вступает в контакт со стабилизирующим медным слоем, что приводит к повышению электросопротивления стабилизирующего слоя и, следовательно, ухудшает рабочие параметры токонесущей жилы сверхпроводящего кабеля,

В связи с этим трубы проходят тщательный контроль и значительную часть дефектных труб удается отбраковать до заключительной стадии получения сверхпроводящего покрытия,

Целью изобретения является повышение качества и снижение себестоимости изделия.

Поставленная цель достигается тем, что в предлагаемой заготовке одна труба из стабилизйрующего матери.ала выполнена с неравномерной по периметру толщиной стенки, причем участок с утолщением расположен в зоне сварного шва.

Целесообразно также при размещении трубы из тугоплавкого компонента, в качестве которого используют ниобий,, между двумя трубами из стабилизирующего материала, в качестве которого используют медь, чтобы максимальное утолщение отвечало соотношению

(1 - 2,5).в.(1Х- 1),

макс

ПДе Д, Moico В .

S - максимальная толщина стенки трубы из стабилизирующего материала; Б - номинальная толщина стенки трубы из тугоплавкого компонента интерметаллического соединения;

5 - сопротивление деформации ниобия в металле трубы и (цварном шве соответственно (причем сопротивление деформации связано с 0пределом текучести ()

через скорость- прессования) „

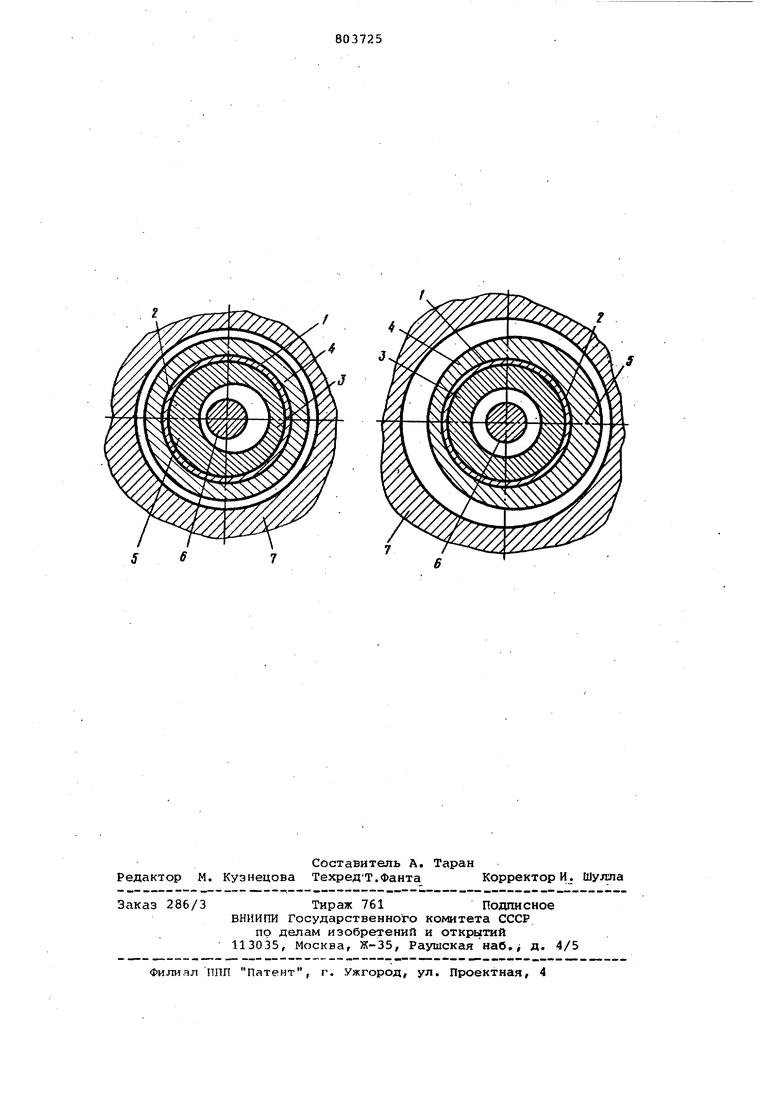

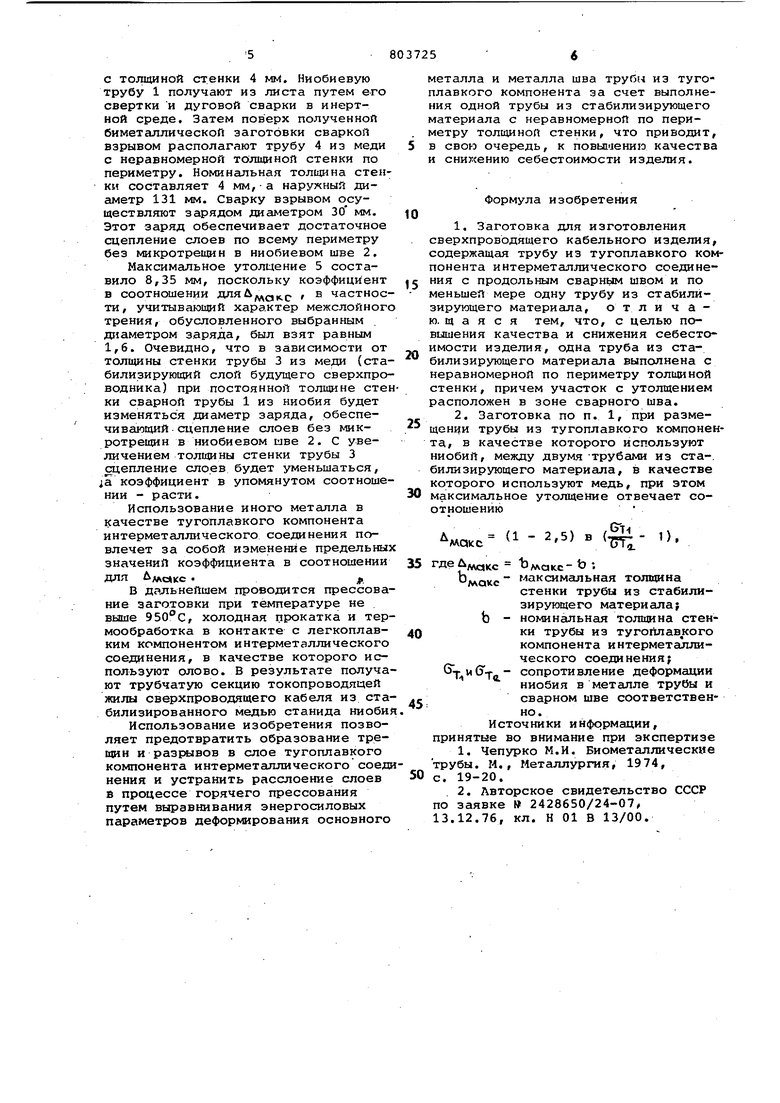

На чертеже показана заготовка, собранная под сварку взрывом. 5 .Заготовка содержит трубу 1 из тугоплавкого компонента интерметаллического сое,цинения с продольным сварным швом 2 и трубу 3 из стабилизирующего материала. Кроме того, Q заготовка снабжена относительно тонкостенной трубой 4 из герметизирую. щего материала, упрощающей последующий процесс горячего прессования. В качестве герметизируемого материала преимущественно используют стабилизирующий материал. Одна трубэ из стабилизирующего материала, например труба 4, выполнена с неравномерной по периметру толщиной стенки, причем участок с утолщением расположен в зоне сварного шва 2. Максимальное утолщение 5 отвечает соотношению:

а.с (1 - 2.5)в (

1)

Утолщение может быть любой формы, например выполненным с помогдью расположённых с эксцентриситетом внутреннего и наружного диаметров трубы 4 Заготовка помещена вместе с оправкой 6 в контейнер 7 для сварки взрывом.

Изготовление многослойной трубы диаметром 51 мм по слою ниобия состоит из трех последовательных процессов:

-сборка заготовки и соединение слоев взрывом;

-горячее прессование с вытяжкой

холодная прокатка с вытяжкой ;2.

Вначале на внааней поверхности трубы 3 из меди наружным диаметром 102 мм и толщиной стенки 28 мм сваркой взрывом располагают трубу 1 из

ниобия внутренним диаметром 108 мм

С толщиной ст.енки 4 мм. Ниобиевую трубу 1 получают из листа путем его свертки и дуговой сварки в инертной среде. Затем поверх полученной биметаллической заготовки сваркой взрывом располагают трубу 4 из меди с неравномерной толщиной стенки по периметру. Номинальная толщина стенки составляет 4 мм,а наружный диаметр 131 мм. Сварку взрывом осуществляют зарядом дис1метром 30 мм. Этот заряд обеспечивает достаточное сцепление слоев по всему периметру без микротрещин в ниобиевом шве 2.

Максимальное утолщение 5 составило 8,35 мм, поскольку коэффициент в соотношении , в частности, учитывающий характер межслойного трения, обусловленного выбранным диаметром заряда, был взят равным 1,6. Очевидно, что в зависимости от толщины стенки трубы 3 из меди (стабилизирующий слой будущего сверхпроводника) при постоянной толщине стенки сварной трубы 1 из ниобия будет изменяться диаметр заряда, обеспечивающий сцепление слоев без микротрещин в ниобиевом шве 2. С увеличением толщины стенки трубы 3 оцепление слоев будет уменьшаться, ;а коэффициент в упомянутом соотношении - расти.

Использование иного металла в качестве тугоплавкого компонента интерметаллического соединения повлечет за собой изменение предельных значений коэффициента в соотношении

для МС4КС J..

В дальнейшем проводится прессование заготовки при температуре не выше 950°С, холодная прокатка и термообработка в контакте с легкоплавким компонентом интерметаллического соединения, в качестве которого используют олово. В результате получают трубчатую секцию токопроводящей жилы сверхпроводящего кабеля из стабилизированного мелью станида ниобия

Использование изобретения позволяет предотвратить образование трещин и разЕЯЛвов в слое тугоплавкого компонента интерметаллического соединения и устранить расслоение слоев в процессе горячего прессования путем выравнивания энергосиловых параметров деформирования основного

металла и металла шва труби из тугоплавкого компонента за счет выполнения одной трубы из стабилизирующего материала с неравномерной по периметру толщиной стенки, что приводит, в свою очередь, к повышению качества и сникению себестоимости изделия.

Формула изобретения

1,Заготовка для изготовления сверхпроводящего кабельного изделия, содержащая трубу из тугоплавкого компонента интерметаллического соединения с продольным сварным швом и по меньшей мере одну трубу из стабилизирующего материала, о т л и ч а ю. щ а я с я тем, что, с целью повышения качества и снижения себестоимости изделия, одна труба из стабилизирующего материала выполнена с неравномерной по периметру толщиной стенки, причем участок с утолщением расположен в зоне сварного шва.

2.Заготовка по п. 1, при размещении трубы из тугоплавкого компонента, в качестве которого используют ниобий, между двумя -трубами из ста-, билизирующего материала, в качестве которого используют медь, при этом

максимальное утолщение отвечает соотношению

(1 - 2,5) в (- 1),

макс

гдеЛлад с Ьмакс-Ь ;

М ксимальная толщина

стенки трубы из стабилизирующего материала; b - номинальная толщина стен трубы из тугоплавкого

компонента интерметаллического соединения; f м бт- - сопроти вле ни е деформации ниобия в металле трубы и сварном шве соответственно .

Источники информации, принятые во внимание при экспертизе

1.Чепурко М.И. Биометаллические трубы. М., Металлургия, 1974,

с. 19-20.

2.Авторское свидетельство СССР по заявке 2428650/24-07, 13.12.76, кл. Н 01 В 13/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многосекционной сверхпроводящей жилы на основе интерметаллического соединения с внутренним расположением сверхпроводящего слоя | 1978 |

|

SU883981A1 |

| Способ изготовления многосекционной сверхпроводящей жилы | 1977 |

|

SU714513A1 |

| МНОГОВОЛОКОННЫЙ СВЕРХПРОВОДНИК НА ОСНОВЕ ИНТЕРМЕТАЛЛИЧЕСКОГО СОЕДИНЕНИЯ NB*003SN | 1995 |

|

RU2087957C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ТРУБНОЙ ЗАГОТОВКИ ИЗ СЛИТКА Nb ИЛИ Ta ДЛЯ ФОРМИРОВАНИЯ ДИФФУЗИОННОГО БАРЬЕРА В СВЕРХПРОВОДНИКАХ (ВАРИАНТЫ) | 2004 |

|

RU2285739C2 |

| Способ изготовления многосекционной сверхпроводящей жилы | 1978 |

|

SU710390A1 |

| Способ получения сверхпроводящего покрытия на основе интерметаллического соединения | 1979 |

|

SU860625A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ СВАРКОЙ ВЗРЫВОМ | 2013 |

|

RU2537671C1 |

| Способ изготовления многосекционной сверхпроводящей жилы | 1977 |

|

SU714512A1 |

| Способ изготовления переходника титан-сталь | 2015 |

|

RU2612331C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО СТАБИЛИЗИРОВАННОГО СВЕРХПРОВОДНИКА НА ОСНОВЕ СОЕДИНЕНИЯ А-15 | 1994 |

|

RU2061974C1 |

Авторы

Даты

1982-10-07—Публикация

1979-07-24—Подача