Настоящее изобретение относится к устройству для изготовления листов сухой штукатурки. В частности, настоящее изобретение относится к распределительному устройству для равномерного распределения суспензий или шламов.

Листы сухой штукатурки, например, на основе гипса, обычно изготавливаются в ходе непрерывных производственных процессов. Сначала в смесителе получают шлам, содержащий твердые и жидкие компоненты, по существу - обожженный гипс, воду и добавки. Опционально выполняют вспенивание указанного шлама механическим или химическим способом. Затем шлам наносят на облицовочный материал или непосредственно на конвейерную ленту. В качестве облицовочного материала, как правило, используют картон или нетканый материал.

Если необходимо изготовить многослойный лист сухой штукатурки, то друг на друга наносят несколько слоев одинаковых или разных шламов. При этом в середине листа располагается, так называемый, внутренний слой, который обычно составляет от 50 до 90 масс. % от общей массы листа сухой штукатурки. При использовании нескольких смесителей, внутренний слой подается из главного смесителя. Во время схватывания материала, он, как правило, проходит через формующую станцию, причем указанная формующая станция обеспечивает формирование чистой кромки. Далее, полученная описанным способом бесконечная полоса разрезается на части. Избыточная (гиперстехиометрическая) вода, не вступившая в реакцию с обожженным гипсом, вытесняется в сушильной станции.

Если лист сухой штукатурки имеет многослойную структуру, то во время его изготовления друг на друга необходимо нанести несколько слоев шлама. Для этого, шлам часто наносят на нижний слой с использованием одного или нескольких шлангов. Когда шлам ударяется о нижний слой, его скорость зависит от поперечного сечения нагнетательного шланга и от давления нагнетания. Для обеспечения плотного сцепления между отдельными полотнами или слоями, последующий слой наносят перед полным схватыванием или затвердением предыдущего слоя. Однако, данный способ имеет недостаток, заключающийся в том, что предыдущий слой в момент нанесения следующего слоя еще не устойчив. Его можно легко повредить, то есть, в области нанесения шлама возможно возникновение так называемых эффектов смывания. Изначально равномерно нанесенный материал лежащего снизу слоя смывается или смещается в области поданного впоследствии материала и скапливается в других точках листа, в частности, в его краевых участках. В результате, формирование слоев происходит неравномерно. Эффект смывания в той или иной степени проявляется в зависимости от давления нагнетания, площади поперечного сечения нагнетательных шлангов, положения выпускных шлангов и угла соударения шлама с находящимся снизу слоем.

Такие эффекты смывания возникают особенно в случае с тонкими слоями, нанесенными непосредственно на облицовочный материал. Данные слои называются граничными слоями. Поскольку эти слои часто имеют особое функциональное назначение, например, функцию защиты от огня или увеличение водонепроницаемости, в тех зонах, в которых произошло смывание материала, данные функции обеспечиваются хуже. Вследствие этого, качество готовых изделий значительно снижается.

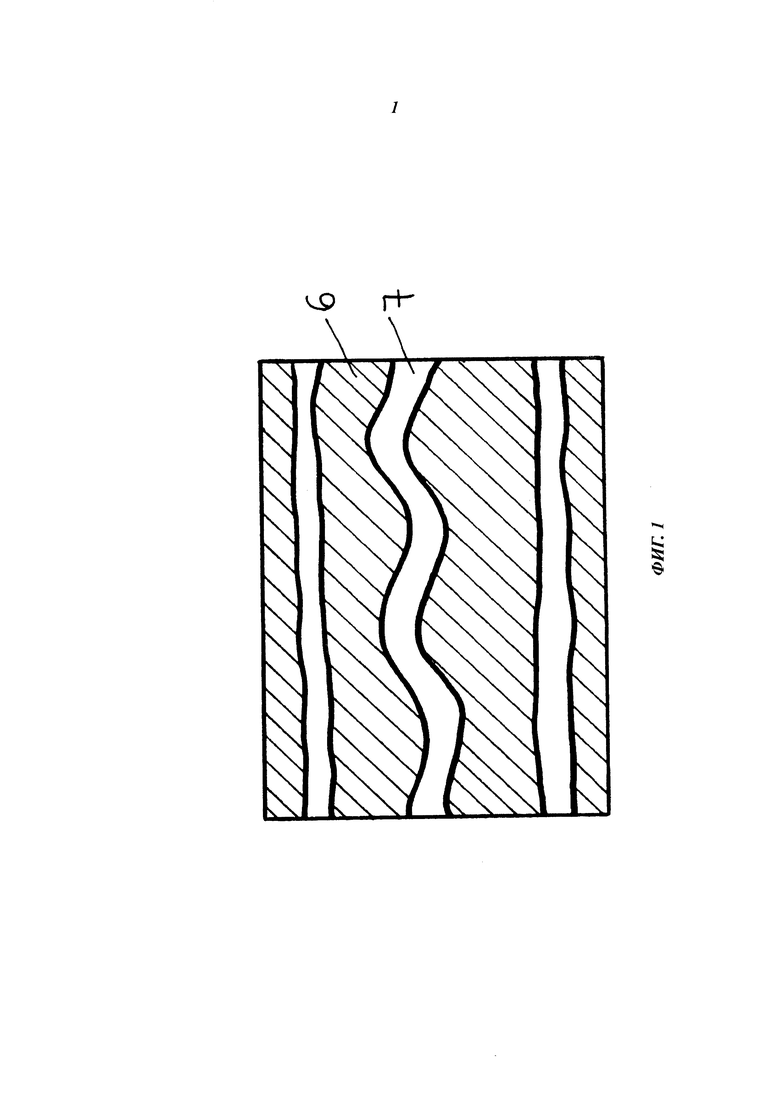

На фиг. 1 на виде в плане показан лист гипсокартона, в котором на окрашенный граничный слой 6 (заштрихован) нанесен следующий слой гипса 7 с использованием трех шлангов непосредственно на граничный слой, причем средний из указанных шлангов совершает колебательные движения. Картон был удален после завершения изготовления гипсокартонного листа для обеспечения возможности обзора граничного слоя. На двух продольных кромках гипсокартонного листа можно видеть прямолинейные участки 7, а в середине листа можно видеть искривленные участки 7. Указанные участки 7 соответствуют участкам, в которых граничный слой 6 был смещен за счет эффекта смывания. Находящийся снизу гипсовый слой 6 непосредственно контактирует с картоном (в данном случае удаленным). Таким образом, участки 7 идентифицируют те участки, в которых нагнетательные шланги обеспечили подачу гипсового шлама второго слоя на нижний слой и привели к смыванию граничного слоя 6.

Из уровня техники известны различные распределительные устройства, предназначенные для нейтрализации указанных эффектов смывания и обеспечения более равномерного распределения слоев. По сути, задача всех способов состоит в снижении выходного давления в нагнетательных шлангах, особенно, главного смесителя. Это можно обеспечить путем уменьшения скорости потока в выпускных шлангах, за счет увеличения диаметра шлангов или количества выпускных шлангов. Материал внутреннего слоя, как правило, выгружается из главного смесителя посредством трех, максимум - четырех, шлангов. Однако, диаметры отдельных шлангов нельзя увеличивать произвольно, поскольку в противном случае не гарантируется самоочищение шлангов. При чрезмерном снижении скорости потока в шлангах происходит закупорка шлангов отвердевшим гипсом, что приводит к остановке производства.

По аналогии, количество выпускных шлангов также нельзя увеличивать произвольно. Оно ограничено геометрической формой смесителя.

Обе эти меры, то есть увеличение диаметра шлангов и увеличение количества выпускных шлангов, приводит к улучшению с точки зрения эффекта смывания, однако, они не исключает его в достаточной мере. Кроме того, они приводят к увеличению затрат на техническое обслуживание для выполнения работ по очистке.

Еще одна отдельная мера для улучшения описанной ситуации состоит в нанесении гипса, выгружаемого из главного смесителя, не точечно через отдельные шланги, а путем распределения его по ширине листа. Для этого, выходное отверстие нагнетательных шлангов изменено и вместо круглой имеет коническую или лучевую форму. Распределитель шлама известен, например, из документа WO 2012/092582 А1, и содержит две линии подачи материала, которые выходят в общую выпускную камеру и доставляют вспененный материал через плоское, прямоугольное отверстие на движущуюся конвейерную ленту. Поскольку выпускная камеры имеет большое поперечное сечение по сравнению с линиями подачи из смесителя в эту выпускную камеру, скорость шлама на данном участке значительно снижается. В результате, шлам может быть нанесен на конвейерную ленту или облицовочный материал с относительно низкой скоростью, предпочтительно с той же скоростью, с которой движется конвейерная лента или облицовочный материал. Таким образом, шлам может быть нанесен с низкой скоростью.

Однако, данное известное устройство имеет недостаток, состоящий в том, что в этом устройстве имеются изменения направления в соответствующих мертвых зонах, которые могут привести к схватыванию материала в этих зонах и, соответственно, к закупоркам между смесителем и выходным отверстием. Данные устройства не могут функционировать непрерывно, без очистки. Кроме того, все предусмотренные выпускные шланги главного смесителя должны иметь соответствующие выходные отверстия, а устройство должно работать с очень жидким шламом. Однако, использование жидкого шлама, как правило, является нежелательным, поскольку воду, которая не требуется для связывания с обожженным гипсом, вновь приходится удалять из готового листа путем просушки. Данный процесс является энергоемким и, в результате, затратным.

Таким образом, задача настоящего изобретения состоит в том, чтобы предложить устройство для распределения шлама, предназначенное для распределения шлама из смесительного устройства, причем указанное устройство для распределения шлама, с одной стороны, обеспечивает распределение шлама с одинаковой прочностью, нормально к направлению доставки и, с другой стороны, в максимальной степени уменьшает эффект смывания уже существующих слоев, в частности, слоев шлама. Другая задача настоящего изобретения заключается в том, чтобы предоставить устройство для распределения шлама, которое требует проведения работ по техническому обслуживанию в меньшем объеме, чем устройства, известные из уровня техники, и которое легко очищается. Далее по тексту указанное устройство для распределения шлама также будет называться просто «распределительным устройством».

Эта задача решена благодаря устройству для распределения шлама с признаками, изложенными в пункте 1 формулы, и посредством конвейерной линии согласно пункту 12 формулы изобретения. Признаки предпочтительных вариантов осуществления настоящего изобретения раскрыты в соответствующих зависимых пунктах формулы изобретения.

Соответственно, устройство для распределения шлама согласно настоящему изобретению предназначено для подачи в него шлама из по меньшей мере одного смесительного устройства, для приведения скорости шлама в соответствие со скоростью конвейерной ленты, для распределения его равномерно по требуемой ширине и для доставки распределенного шлама на нижний слой. Устройство для распределения шлама обеспечивает активную транспортировку шлама. Выходные отверстия шлангов любого типа не участвуют в активной транспортировке шлама, они просто обеспечивают линию для шлама, которая может менять скорость указанного шлама. Однако, они не влияют активно на данную скорость.

Устройство для распределения шлама предназначено для подачи в него шлама из по меньшей мере одного смесительного устройства. Подача шлама может происходить, например, посредством одного или нескольких шлангов, которые создают соединение между смесительным устройством и распределительным устройством. Например, шлам может быть подан в распределительное устройство сверху. Таким образом, в случае подачи через шланги шлам может, например, вытекать из шланга или шлангов на распределительное устройство. Предпочтительно предусмотрено три или четыре выпускных шланга, диаметр которых оптимальным образом отрегулирован для обеспечения эффекта самоочистки. Поскольку выгрузка шлама сначала осуществляется на распределительное устройство, скорость выгрузки не является критической. В этой связи, выбор диаметра шлангов менее ограничен, чем в случае известных систем.

В пределах объема настоящего изобретения устройство для распределения шлама обозначает устройство, которое обеспечивает активную транспортировку шлама в направлении доставки. Оно может включать в себя, например, роликовый конвейер или ленточное устройство или комбинацию этих двух устройств. Активную транспортировку шлама через распределительное устройство следует отличать от вытекания шлама из линии подачи или соответствующего выхода непосредственно на нижний слой или последний нанесенный слой изготавливаемой гипсовой полосы. Распределительное устройство представляет собой дополнительное устройство, расположенное между линией подачи шлама из смесителя и местом нанесения на изготавливаемую гипсовую полосу.

После того как турбулентно вытекающий шлам усядется, будет соответствовать скорости конвейерного устройства и распределен равномерно по требуемой ширине, этот шлам будет доставлен на нижний слой. Нижний слой может представлять собой, например, конвейерное устройство, такое как конвейерная лента. Кроме того, нижний слой может представлять собой облицовочный материал, например, гипсовый картон (картонное полотно) или нетканый материал и т.д. Более того, нижний слой может представлять собой облицовочный материал, на который уже был нанесен один или несколько слоев гипса. Далее, для упрощения будет раскрыт процесс доставки шлама на нижний слой.

В одном из предпочтительных вариантов осуществления настоящего изобретения, устройство для распределения шлама содержит по меньшей мере два, а предпочтительно - множество роликов, расположенных параллельно друг другу, лежащих в общей плоскости и установленных с возможностью вращения вокруг своих продольных осей. Параллельные оси роликов расположены, по существу, перпендикулярно к направлению доставки шлама. Под «по существу, перпендикулярным расположением» следует понимать расположение, которое обеспечивает возможность транспортировки шлама за счет вращения роликов на нижнем слое. Таким образом, в предпочтительном варианте осуществления настоящего изобретения предусмотрено, что ролики вращаются в направлении доставки. Однако, также может быть целесообразным, чтобы по меньшей мере отдельные ролики вращались в противоположном направлении.

Особенно предпочтительно, если ролики находятся в тесном физическом контакте друг с другом, так что боковые поверхности цилиндрических корпусов роликов скользят мимо друг друга во время вращения. Расстояние между отдельными роликами предпочтительно меньше 0,02 мм, в частности, предпочтительно оно охватывает диапазон от 0,01 до 0,005 мм.

Максимально близкое расположение роликов рядом друг с другом обеспечивает два преимущества. С одной стороны, компоновка, по существу не имеющая зазора, предотвращает вытекание или просачивание шлама вниз. С другой стороны, близкое расположение способствует самоочищению роликов, в результате чего прилипание и нанесение шлама на ролики эффективно предотвращается или по меньшей мере значительно снижается.

Согласно альтернативному варианту осуществления настоящего изобретения, ролики также могут отстоять друг от друга. Максимальное расстояние между отдельными роликами в этом случае определяется вязкостью шлама и скоростью транспортировки на распределительном устройстве. Чем выше вязкость шлама и/или чем выше скорость транспортировки, тем большее расстояние можно выбрать, без просачивания шлама через устройство.

Согласно наиболее предпочтительному варианту осуществления настоящего изобретения, ролики имеют постоянный диаметр. Ролики, имеющие одинаковый размер и форму, могут быть изготовлены эффективным с точки зрения затрат способом, по сравнению с изготовлением отдельных специальных роликов.

Если ролики расположены в непосредственном контакте друг с другом, то для обеспечения износостойкости и надлежащей плотности распределительного устройства с точки зрения вытекания из него шлама целесообразно, чтобы ролики имели в максимальной степени идеальные концентрические ходовые параметры. Идеальные концентрические ходовые параметры также приводят к снижению степени износа роликов, поскольку такие ролики не разрушают друг друга из-за своих неровных поверхностей. Наиболее предпочтительно, чтобы допуск концентричности роликов был меньше 0,01 мм, в частности, меньше 0,005 мм.

Предпочтительный вариант осуществления настоящего изобретения, помимо описанных ранее роликов, используемых для транспортировки, также предусматривает наличие по меньшей мере одного последнего ролика (разгрузочного ролика) в направлении доставки. Разгрузочный ролик может иметь меньший диаметр по сравнению с остальными роликами. Наиболее предпочтительно, чтобы этот ролик вращался в направлении, противоположном направлению доставки.

Этот последний ролик предпочтительно расположен ниже плоскости остальных роликов. Например, он может быть предварительно натянут с помощью пружины, так что он прижат к предпоследнему ролику роликового конвейера даже, когда ролики изношены. Прижатие последнего ролика к предпоследнему ролику роликового конвейера, с одной стороны, обеспечивает возможность приведения в действие последнего ролика за счет силовой передачи через трение по предпоследнему ролику, так что этот ролик не требует своего собственного привода. Приведение в действие этого разгрузочного ролика, не лежащего в одной плоскости с остальными роликами роликового конвейера, в противном случае должно происходить отдельно. Кроме того, также обеспечивается самоочищение последнего ролика.

Такое расположение также имеет преимущество, состоящее в том, что шлам натекает на нижний слой, как на ступеньку, и соответственно, уменьшается высота свободного падения. Таким образом, шлам ударяется о нижний слой со значительно меньшим ударным воздействием, так что можно полностью устранить эффекты смывания или по меньшей мере существенно их уменьшить. Средний диаметр этого ролика предпочтительно находится в диапазоне от 5 до 50 мм.

Наиболее предпочтительно, последний ролик имеет меньший диаметр, чем остальные ролики. Таким образом, можно получить уменьшенную высоту падения шлама с поверхности роликов на поверхность нижнего слоя, поскольку ось ролика может быть расположена на небольшом расстоянии от поверхности нижнего слоя.

Вместо только одного единственного разгрузочного ролика, также может быть предусмотрено множество разгрузочных роликов, которые непрерывно уменьшают высоту выгрузки шлама за счет того, они образуют, например, наклонную поверхность.

Роликовый конвейер имеет по меньшей мере приблизительно такую же ширину, что и гипсокартонный лист, изготавливаемый на конвейерной линии. Роликовый конвейер предпочтительно шире, чем изготавливаемый гипсокартонный лист. Таким образом, роликовый конвейер для гипсокартонных листов с шириной от 1200 до 1250 мм может предпочтительно иметь ширину в 1200 - 1500 мм. Если изготавливаемые листы уже, например, имеют ширину от 450 до 900 мм, опционально предусмотренные боковые защитные перегородки могут быть подходящим образом отрегулированы, то есть, смещены к середине (параллельно направлению транспортировки).

Длина роликового конвейера в направлении транспортировки зависит, помимо прочего, от скорости движения ленты производственной установки. В случае когда скорости движения ленты составляют до 50 м/мин, длина типового роликового конвейера предпочтительно равна по меньшей мере 900 мм. Для производственных установок, которые имеют более высокие скорости движения ленты, роликовый конвейер обычно имеет большие размеры. Длина роликового конвейера предпочтительно находится в диапазоне от 750 до 1500 мм. По сути, распределительное устройство должно иметь длину, которая позволяет шламу турбулентно вытекать для затвердевания и распределения по желаемой ширине.

Ролики можно привести в действие и управлять ими с помощью по меньшей мере одного управляемого привода. Например, таким образом можно управлять скоростью вращения и, соответственно, количеством шлама, подаваемого на нижний слой в единицу времени. Использование более одного управляемого привода обеспечивает преимущество, состоящее в том, что различными группами роликов можно управлять независимо друг от друга. Таким образом, например, каждый второй ролик может приводиться во вращение в направлении, противоположном направлению привода, или группа роликов в конце роликового конвейера может быть приведена во вращение быстрее, чем группа роликов в начале роликового конвейера.

В угловых креплениях между роликами возникают цилиндрические обратные потоки, причем указанные обратные потоки приводят к распределению шлама в поперечном направлении на распределительном устройстве. Это обеспечивает преимущество, состоящее в том, что относительно узкий выходной участок подачи шлама, например, при использовании одного или нескольких шлангов, расширяется за счет обратного потока и обусловленного им распределения в поперечном направлении. В то же время, также снижается скорость, с которой шлам движется в направлении доставки. Чем больше роликов расположено друг за другом, тем сильнее проявляются эти два эффекта.

Упомянутые выше эффекты используются в настоящем изобретении. Уменьшенная скорость и равномерное распределение шлама по ширине устройства для распределения шлама обеспечивает равномерную подачу шлама по всей ширине нижнего слоя без особых технических доработок, причем указанная подача шлама является устойчивой и обеспечивает отличные результаты с точки зрения эффектов смывания, которые практически не возникают или вообще не возникают. Сложная технология разгрузочной воронки, известная из уровня техники, является необязательной. Распределительное устройство может функционировать в открытом состоянии, так что оно отличается легкодоступностью для выполнения работ по техническому обслуживанию. Эффект самоочистки сводит к минимуму частоту и продолжительность проводимых работ по техническому обслуживанию.

Устройство для распределения шлама предпочтительно содержит по меньшей мере три ролика в общей плоскости. Было показано, что использование 10-20 роликов является целесообразным для обеспечения равномерного распределения шлама в поперечном направлении на распределительном устройстве. В зависимости от вязкости шлама и скорости гипсовой ленты на конвейерном устройстве целесообразно использовать большее или меньшее количество роликов. Наиболее предпочтительным является использование 14-18 роликов, поскольку шламы с обычной вязкостью хорошо распределяются с таким количеством роликов.

Ролики диаметром от 10 до 100 мм доказали свою эффективность при испытаниях. Предпочтительными являются ролики диаметром в диапазоне от 30 до 80 мм.

Распределительное устройство может также быть образовано частично или полностью технологической лентой. Наиболее предпочтительно, роликовый конвейер может быть объединен с технологической лентой в распределительном устройстве.

Использование технологической ленты в распределительном устройстве имеет преимущество, состоящее в том, что концы шлангов, через которые в распределительное устройство подается шлам из смесительной установки, могут быть расположены на движущейся ленте. В отличие от роликового конвейера, шлам не ударяется о первые ролики роликового конвейера, а просто набегает на технологическую ленту. Таким образом, можно значительно снизить струю шлама при его нанесении на распределительное устройство. Кроме того, вытекающий гипсовый шлам уже имеет в значительной степени замедленное движение при соударении с лентой.

Конвейерная лента может быть оснащена, например, покрывающим материалом, таким как термопластичный полиуретан или силикон. Он устраняет прилипание затвердевшего гипса и снижает предрасположенность технологической ленты к техническому обслуживанию.

В дополнение или в качестве альтернативы покрытию технологической ленты, в точке ее отклонения может быть предусмотрен небольшой зазор, предпочтительно меньше 0,01 мм, относительно соседнего ролика роликового конвейера. Это небольшое расстояние обеспечивает возможность удаления прилипшего к технологической ленте гипса с соседнего ролика роликового конвейера. Следовательно, и здесь можно без каких-либо затруднений обеспечить самоочищение распределительного устройства. Эффект самоочищения в большой степени зависит от скорости доставки шлама.

Таким образом, в предпочтительном варианте осуществления настоящего изобретения предложена комбинация технологической ленты и роликового конвейера, причем технологическая лента предпочтительно расположена выше по потоку от роликового конвейера.

Конвейерная лента и роликовый конвейер могут быть предпочтительно приведены в действие посредством отдельно управляемых приводных блоков для обеспечения возможности независимого управления двух блоков.

Размер комбинированного распределительного устройства, содержащего технологическую ленту и роликовый конвейер, может быть таким же, как и для раскрытого выше роликового конвейера.

Если распределительное устройство содержит только технологическую ленту (без расположенного ниже по потоку роликового конвейера в распределительном устройстве), то доставка шлама на нижний слой может происходить с помощью съемника или конца технологической ленты в форме режущей кромки.

Устройства для распределения шлама согласно настоящему изобретению, как раскрыто выше, могут быть использованы предпочтительно для производства гипсокартонных листов в ходе непрерывного процесса.

Настоящее изобретение также относится к конвейерной линии для изготовления гипсокартонных листов, которая содержит конвейерное устройство, по меньшей мере одно смесительное устройство для перемешивания по меньшей мере одного шлама и по меньшей мере одно устройство для распределения шлама. Устройство для распределения шлама расположено между подающим устройством для шлама и местом доставки шлама. Устройство для распределения шлама выполнено с возможностью доставки шлама, поданного из смесительного устройства, по существу равномерно на нижний слой, причем нижний слой представляет собой само конвейерное устройство или облицовочный материал, лежащий на конвейерном устройстве и предпочтительно подаваемый непрерывно. Кроме того, устройство для распределения шлама выполнено с возможностью активной транспортировки шлама.

Для сохранения удара шлама при его соударении с нижним слоем на максимально низком уровне и, таким образом, минимизации эффекта смывания, высота выгрузки шлама должна быть меньше 5 и предпочтительно меньше 4 см. Под высотой выгрузки следует понимать разницу высоты между наивысшей точкой последнего ролика и поверхностью нижнего слоя. В этом случае, нижний слой может также содержать уже нанесенный слой, в частности, слой гипса. При этом, высота выгрузки обозначает разницу между наивысшей точкой последнего ролика и поверхностью последнего нанесенного слоя. По сути, следует выбирать минимальную высоту выгрузки.

Согласно наиболее предпочтительному варианту осуществления настоящего изобретения, конвейерная линия для изготовления гипсокартонных листов содержит множество устройств для распределения шлама, расположенных один за другим в конвейерной линии. Распределительные устройства могут доставлять на нижний слой одинаковые или разные шламы, так что возможно формирование многослойной структуры гипсокартонного листа. Преимущество в уменьшении или полном устранении эффекта смывания является особенно полезным конкретно в этом варианте осуществления настоящего изобретения. Слои могут быть без проблем расположены поверх друг друга, при этом абсолютно необязательным является схватывание лежащих снизу слоев. Благодаря заявленному изобретению, шлам можно подать приблизительно с такой же скоростью, с которой движется лента. Таким образом, относительная скорость шлама в направлении доставки приблизительно равна нулю (в пределах технических возможностей).

Распределительные устройства могут быть одинаковыми или разными. Например, первое распределительное устройство может содержать только роликовый конвейер, а остальные распределительные устройства могут представлять собой комбинации технологической ленты и роликового конвейера. Очевидно, что также возможны и другие комбинации.

Раскрытые устройства для распределения шлама, предназначенные для изготовления гипсокартонных листов, предпочтительно используются в непрерывном производственном процессе.

Далее приведено подробное описание настоящего изобретения со ссылкой на прилагаемые чертежи. Одинаковые или схожие элементы обозначены одинаковыми номерами позиций.

На чертежах:

на фиг. 1 на виде в плане показан гипсокартонный лист, из которого был удален картон и который изготовлен с помощью известного из уровня техники устройства;

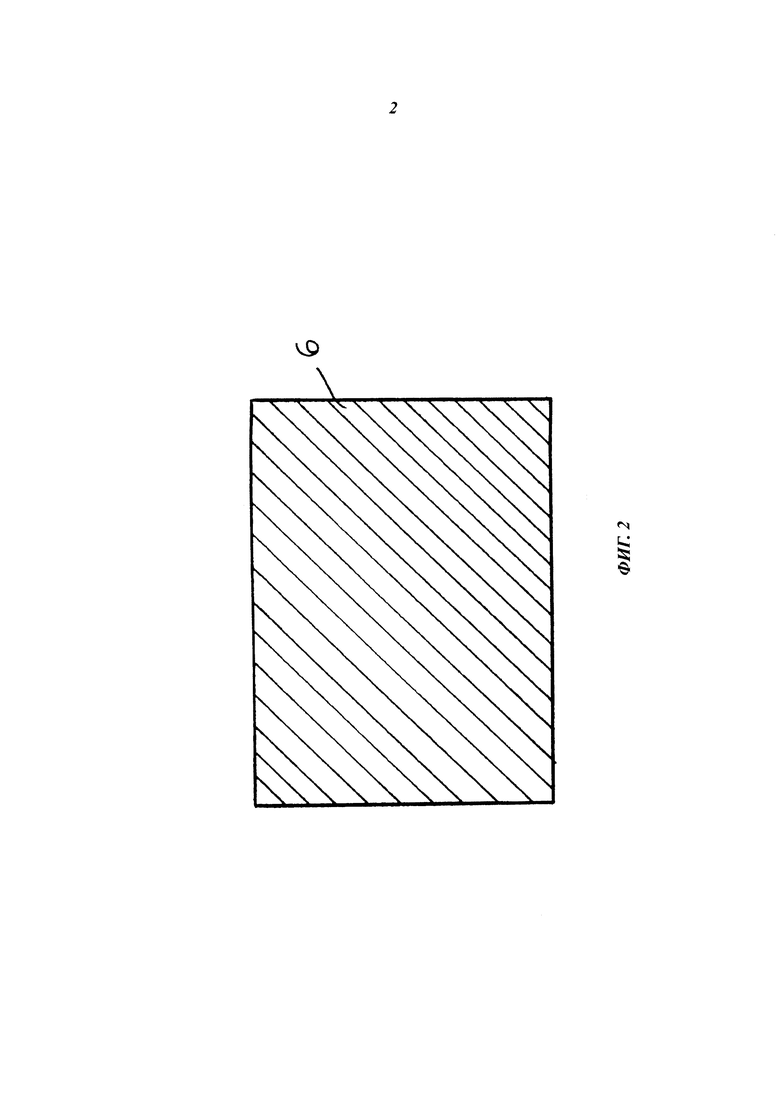

на фиг. 2 на виде в плане показан гипсокартонный лист, из которого был удален картон и который изготовлен с помощью устройства для распределения шлама согласно настоящему изобретению;

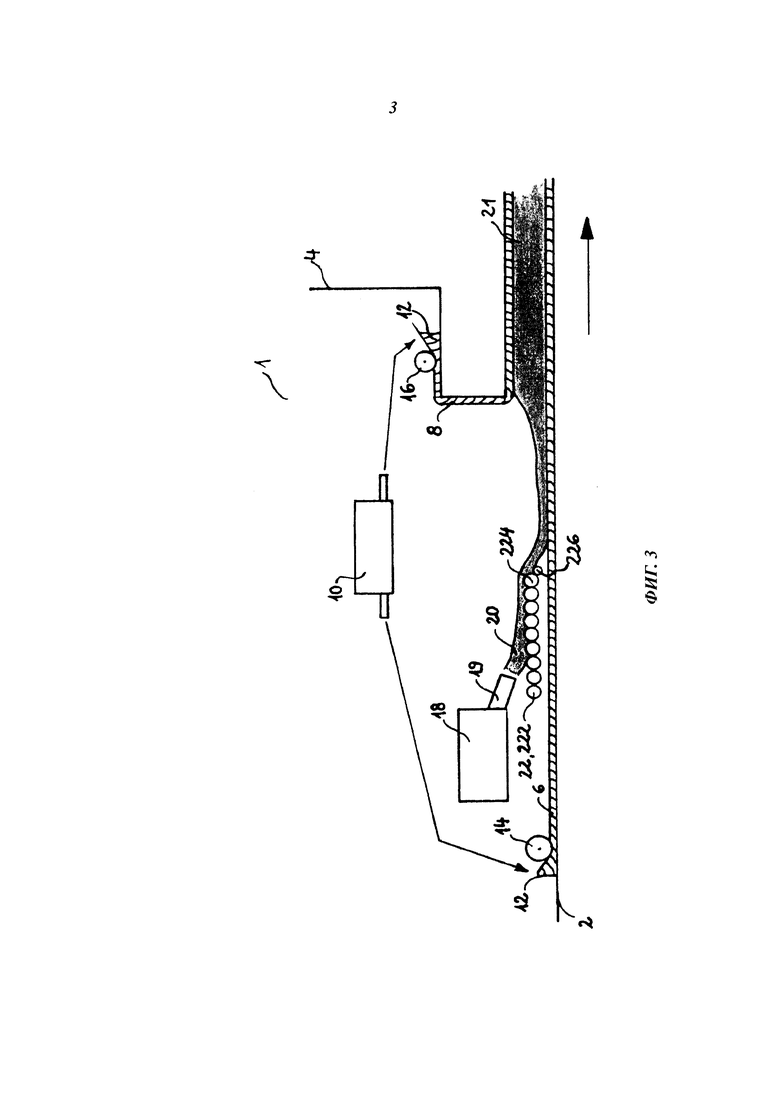

на фиг. 3 схематично показан фрагмент конвейерной линии;

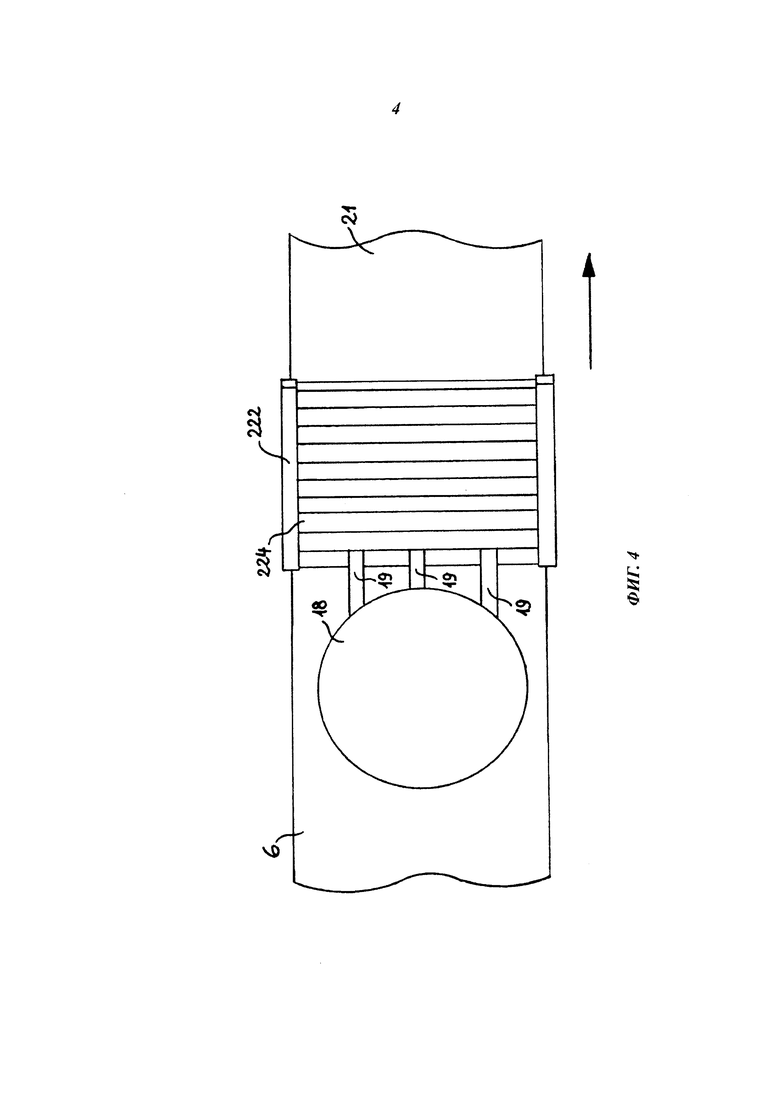

на фиг. 4 на виде в плане показан роликовый конвейер;

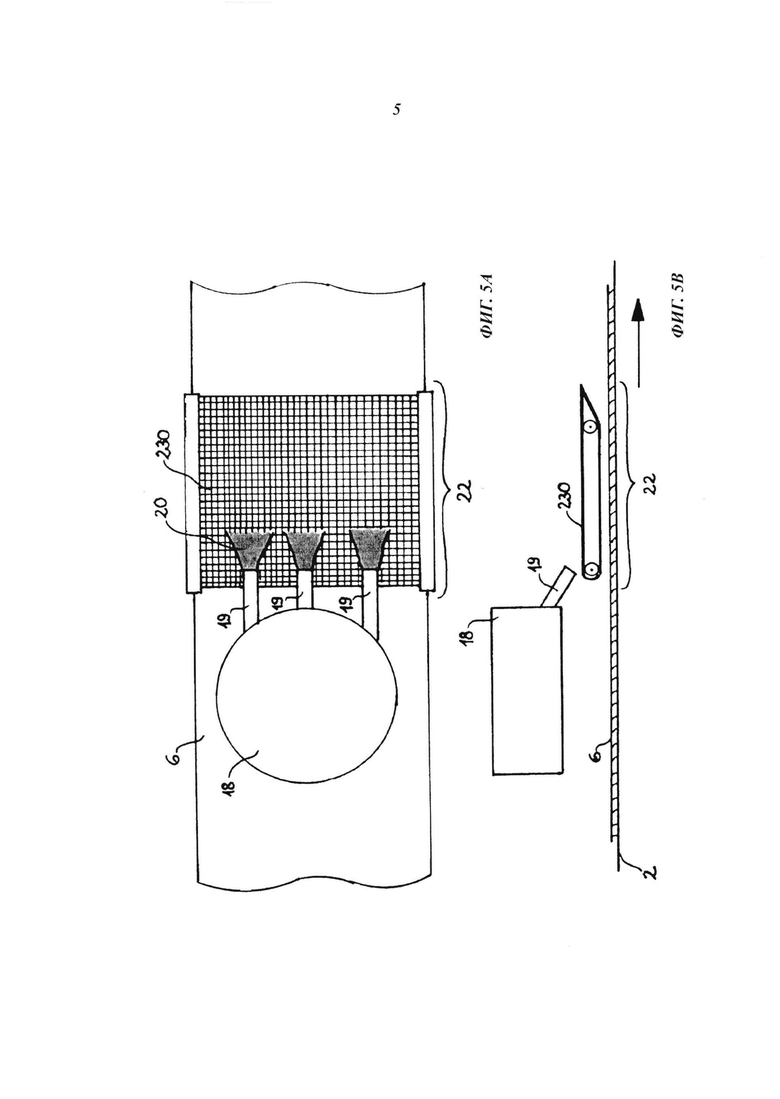

на фиг. 5А на виде в плане показана ленточная установка с распределительным устройством с конвейерной лентой;

на фиг.5В в поперечном сечении показана ленточная установки с фиг. 5А;

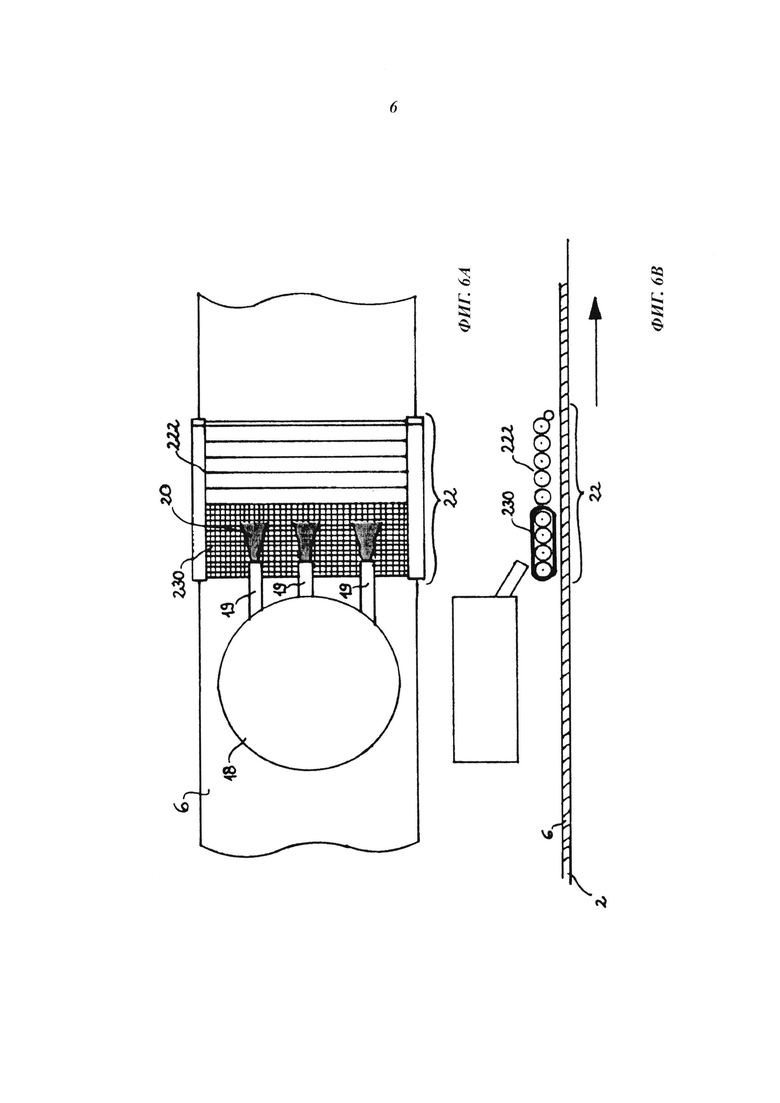

на фиг. 6А на виде в плане показано распределительное устройство, содержащее комбинацию технологической ленты и роликового конвейера;

на фиг. 6В на виде сбоку показано распределительное устройство с фиг. 6А.

На фиг. 2 на виде в плане показан гипсокартонный лист, изготовленный с помощью устройства для распределения шлама согласно настоящему изобретению. При этом поверхностный картон был удален, для того чтобы можно было видеть окрашенный граничный слой 6 (заштрихован), который был нанесен непосредственно на картон. В отличие от гипсокартонного листа, изготовленного с помощью устройства, известного из уровня техники (фиг. 1), здесь не наблюдается эффект смывания. Окрашенный граничный слой представлен равномерно по всей поверхности листа.

На фиг. 3 схематично показан фрагмент конвейерной линии 1 согласно настоящему изобретению. Картон 2 лицевой стороны, на который наносится гипсовое тесто или шлам, подается на конвейерную ленту (не показана) посредством отклоняющего ролика (не показан). Картон 2 лицевой стороны сначала покрывается граничным слоем 6. Для этого, шлам 12 доставляют из смесителя 10 для граничного слоя на картон 2 лицевой стороны и распределяют его с помощью ролика 14 по ширине картона и разглаживают до желаемой высоты.

Параллельно этому, картон 4 тыльной стороны покрывают с помощью ролика 16 тем же самым или аналогичным шламом 12 из смесителя 10 для граничного слоя.

Шлам 20 для внутреннего слоя 21 гипсокартонного листа получают в смесителе 18 для внутреннего слоя и доставляют посредством нагнетательного шланга 19 на устройство 22 для распределения шлама. В рассматриваемом примере, устройство 22 для распределения шлама представляет собой роликовый конвейер 222. Роликовый конвейер 222 содержит множество роликов 224 одинакового размера и разгрузочный ролик 226 меньшего диаметра на конце роликового конвейера 222. Ролики 224 одинакового размера в роликовом конвейере 222 расположены в одной плоскости и в данном примере имеют диаметр приблизительно 60 мм, а диаметр разгрузочного ролика 226 приблизительно составляет 25 мм. В данном случае ролики расположены на среднем расстоянии в 0,008 мм друг от друга. Ролики приводятся в действие с помощью двух независимо управляемых приводных блоков (не показаны) и могут вращаться в разных направлениях.

Распределительное устройство в рассматриваемом случае имеет ширину 1300 мм и, соответственно, пригодно для изготовления гипсокартонных листов с максимальной шириной 1250 мм. Более узкие гипсокартонные листы могут быть изготовлены путем смещения краевых накладок (не показаны), которые ограничивают ширину распространения гипсового шлама 20 на распределительном устройстве 22.

Шлам 22, укладываемый на роликовый конвейер 222, сначала замедляется за счет активной транспортировки на роликах 224 и затем распределяется по ширине за счет обратных потоков, возникающих в угловых креплениях между отдельными роликами 224. Кроме того, скорость транспортировки шлама 20 приведена в соответствие со скоростью транспортировки картона с видимой стороной, то есть, конвейерной ленточной установки, так что шлам 20 имеет по существу ту же самую скорость, что и нижний слой в направлении транспортировки (стрелка), при доставке его на нижний слой - в данном случае картон с видимой стороной, покрытый граничным слоем 6.

В конце роликового конвейера 222, шлам 20 ступенчато поступает на нижний слой 6 посредством разгрузочного ролика 226, расположенного снизу. Наивысшая точка разгрузочного ролика 226 находится приблизительно на расстоянии 3 см над поверхностью нижнего слоя, в данном случае граничного слоя 6, так что высота падения шлама 20 из роликового конвейера 222 на нижний слой 6 является очень маленькой. Таким образом, его удар при соударении с поверхностью граничного слоя 6 также является очень незначительным и не приводит к появлению эффекта смывания, в данном случае, в граничном слое 6.

После нанесения или доставки внутреннего слоя 21 шлама на граничный слой 6 картона 2 с видимой стороной, на внутренний слой 21 укладывают картон 4 с обратной стороной, содержащий граничный слой 8. Далее полосе из гипсокартонного листа дают схватиться и разделяют ее на листы желаемого размера (не показаны). Затем происходит сушка листов, в результате которой из гипсокартонных листов удаляется избыточная вода.

На фиг. 4 снова показан роликовый конвейер 222 на виде в плане.

Согласно альтернативному варианту осуществления настоящего изобретения (не показан), предусмотрено множество разгрузочных роликов 226. Например, может быть предусмотрено четыре разгрузочных ролика 226. В этом случае разгрузочные ролики 226 могут быть предпочтительно расположены в наклонной плоскости, которая непрерывно снижает высоту выгрузки между роликовым конвейером 226 и поверхностью нижнего слоя 6, так что в итоге создается очень небольшая, то есть, меньше 3 см, удельная высота выгрузки.

На фиг. 5А и 5В на виде в плане и в поперечном сечении показан вариант осуществления, в котором распределительное устройство 22 представляет собой технологическую ленту 230, в частности, ленту с режущей кромкой. Шлам 20 внутреннего слоя 18 доставляется на ленту посредством нагнетательных шлангов 19, которые лежат на технологической ленте 230. Шлам 20 может быть распределен активно, например, с помощью ролика (не показан), по всей ширине технологической ленты 230. Если вязкость шлама 20 является достаточно низкой, то шлам также может быть распределен путем простого натекания по всей ширине ленты. Опционально может быть предусмотрен вибратор для содействия течению шлама. Технологическая лента 230 снижает скорость шлама 20, выходящего из нагнетательных шлангов, до скорости, с которой движется конвейерная лента с картоном 2 с видимой стороной, так что по существу отсутствует какая-либо разница в скорости в направлении транспортировки. Высота выгрузки шлама 20 до нижнего слоя 6 меньше 3 см. Выгрузка шлама 20 на нижний слой может происходить с помощью съемника, установленного под углом, например, от 40 до 50°, или посредством самой режущей кромки.

Технологическая лента может быть очищена от прилипших остатков гипса с помощью вращающегося в противоположных направлениях ролика небольшого диаметра (диаметра от 20 до 45 мм), расположенного после заднего отклоняющего ролика (в направлении транспортировки), то есть, находящегося под режущей кромкой (не показана).

Распределительное устройство 22, содержащее комбинацию технологической ленты 230 и роликового конвейера 222, показано на фиг. 6А и 6В. В данном случае, шлам 20 сначала доставляют на технологическую ленту 230, где его движение замедляется и происходит первое подготовительное распределение шлама по ширине. После транспортировки на роликовый конвейер 222, процесс происходит в соответствии с тем, что раскрыто в тексте со ссылкой на фиг. 3.

Технологическая лента 230 расположена так, что, когда она вращается вокруг заднего отклоняющего ролика (в направлении транспортировки), она движется непосредственно рядом с первым роликом роликового конвейера 222. Зазор между технологической лентой 230 и первым роликом роликового конвейера 222 предпочтительно меньше 0,01 мм, так что и лента, и первый ролик взаимно очищают друг друга от прилипших остатков гипса.

Технологическая лента 230 и роликовый конвейер 222 могут быть расположены в одной плоскости и плавно примыкать друг к другу. Однако, также возможно расположение технологической ленты 230 с частичным перекрытием поверх роликового конвейера 222. В этом случае технологическая лента 230 может предпочтительно образовывать наклонную плоскость. Шлам 20 переносится в данном случае не на первый ролик роликового конвейера 222, а наносится в основном на переднюю часть роликового конвейера 222.

На фиг. 6В на виде сбоку показан вариант осуществления настоящего изобретения, в котором технологическая лента 230 и роликовый конвейер 22 расположены в одной плоскости.

НОМЕРА ПОЗИЦИЙ

1 конвейерная линия согласно настоящему изобретению

2 картон с видимой стороной

4 картон с обратной стороной

6 нижний граничный слой (нижний слой)

7 область с видимым эффектом смывания

8 верхний граничный слой

10 смеситель для граничного слоя

12 шлам для граничного слоя

14 ролик

16 ролик

18 смеситель для внутреннего слоя

19 нагнетательный шланг

20 шлам для внутреннего слоя

21 внутренний слой

22 устройство для распределения шлама

222 роликовый конвейер

224 ролики для роликового конвейера

226 разгрузочный ролик роликового конвейера

230 технологическая лента

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для производства гипсокартона и способ производства гипсовой плиты | 2013 |

|

RU2624847C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВОЙ ШТУКАТУРНОЙ ПЛИТЫ И ГИПСОВАЯ ШТУКАТУРНАЯ ПЛИТА, ПОЛУЧЕННАЯ ТАКИМ ОБРАЗОМ | 2014 |

|

RU2693688C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВОЙ ШТУКАТУРНОЙ ПЛИТЫ И ГИПСОВАЯ ШТУКАТУРНАЯ ПЛИТА, ПОЛУЧЕННАЯ ТАКИМ ОБРАЗОМ | 2015 |

|

RU2681780C2 |

| УСТРОЙСТВО И СПОСОБ СМЕШИВАНИЯ СЫПУЧЕЙ ГОРНОЙ ПОРОДЫ | 2014 |

|

RU2647535C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОЙ ПЛИТЫ НА ОСНОВЕ СУЛЬФАТА КАЛЬЦИЯ/СУЛЬФАТА БАРИЯ | 2008 |

|

RU2440314C1 |

| СПОСОБЫ РЕГЕНЕРАЦИИ ГИПСОВЫХ ПАНЕЛЕЙ, СОДЕРЖАЩИХ ГИДРОФОБНЫЕ МАТЕРИАЛЫ, И ИХ ПРИМЕНЕНИЕ | 2021 |

|

RU2830349C1 |

| ГИПСОКАРТОННАЯ ПЛИТА С ПЕРФОРИРОВАННЫМ ПОКРОВНЫМ ЛИСТОМ И СИСТЕМА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2748593C2 |

| ИЗДЕЛИЯ ИЗ ГИПСОКАРТОНА С ПОКРЫТИЕМ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2002 |

|

RU2280560C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ ПЛОТНЫХ СЛОЕВ В ГИПСОВОМ РАСТВОРЕ | 2002 |

|

RU2265514C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО РАСТВОРА ДЛЯ ФОРМИРОВАНИЯ ГИПСОВЫХ ИЗДЕЛИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВОГО ИЗДЕЛИЯ | 2017 |

|

RU2738561C1 |

Настоящее изобретение относится к конвейерной линии (1) для непрерывного изготовления листов сухой штукатурки, а также к устройству (22) для распределения шлама, используемому в этой конвейерной линии (1). Техническим результатом является обеспечение более равномерного осаждения слоев шлама с одинаковой прочностью. Распределительное устройство для распределения шлама выполнено с возможностью активной транспортировки шлама, причем данное устройство содержит роликовый конвейер, причем три или множество роликов расположены параллельно друг другу в общей плоскости, при этом указанные ролики установлены с возможностью вращения вокруг своих продольных осей и расположены, по существу, перпендикулярно к направлению доставки шлама, причем указанное по меньшей мере одно устройство для распределения шлама расположено между подающим устройством для шлама и доставкой шлама, причем устройство для распределения шлама выполнено с возможностью доставки шлама, подаваемого из смесительного устройства, по существу, равномерно на нижний слой, причем нижний слой представляет собой само конвейерное устройство или облицовочный материал, лежащий на конвейерном устройстве и предпочтительно подаваемый непрерывно, причем устройство для распределения шлама выполнено с возможностью активной транспортировки шлама. 3 н. и 11 з.п. ф-лы, 8 ил.

1. Устройство для распределения шлама, причем данное устройство предназначено для подачи в него шлама из по меньшей мере одного смесительного устройства, для приведения скорости шлама в соответствие со скоростью конвейерного устройства и для распределения указанного шлама равномерно по требуемой ширине, а затем - для доставки распределенного шлама на нижний слой, причем указанное устройство для распределения шлама выполнено с возможностью активной транспортировки шлама, причем данное устройство содержит роликовый конвейер, причем три или множество роликов расположены параллельно друг другу в общей плоскости, при этом указанные ролики установлены с возможностью вращения вокруг своих продольных осей и расположены, по существу, перпендикулярно к направлению доставки шлама.

2. Устройство для распределения шлама по п. 1, причем ролики находятся в непосредственном контакте друг с другом.

3. Устройство для распределения шлама по п. 1 или 2, причем ролики выполнены с возможностью вращения в направлении доставки или поочередно в направлении доставки и в направлении, противоположном направлению доставки.

4. Устройство для распределения шлама по любому из пп. 1-3, причем оно также содержит по меньшей мере один последний ролик в направлении доставки, который имеет меньший диаметр по сравнению с остальными роликами.

5. Устройство для распределения шлама по п. 4, причем указанный по меньшей мере один последний ролик выполнен с возможностью вращения в направлении, противоположном направлению доставки.

6. Устройство для распределения шлама по п. 4 или 5, в котором последний ролик расположен ниже плоскости остальных роликов.

7. Устройство для распределения шлама по любому из пп. 4-6, причем последний ролик предварительно натянут посредством пружины.

8. Устройство для распределения шлама по п. 1, причем оно, опционально или в дополнение к роликовому конвейеру по любому из пп. 1-7, содержит технологическую ленту.

9. Устройство для распределения шлама по п. 8, причем технологическая лента расположена выше по потоку от роликового конвейера.

10. Устройство для распределения шлама по любому из пп. 8 или 9, отличающееся тем, что технологическая лента и роликовый конвейер имеют отдельные приводные блоки.

11. Конвейерная линия для изготовления гипсокартонных листов, содержащая конвейерное устройство, по меньшей мере одно смесительное устройство для перемешивания по меньшей мере одного шлама и по меньшей мере одно устройство для распределения шлама по любому из пп. 1-10, причем указанное по меньшей мере одно устройство для распределения шлама расположено между подающим устройством для шлама и доставкой шлама, причем устройство для распределения шлама выполнено с возможностью доставки шлама, подаваемого из смесительного устройства, по существу, равномерно на нижний слой, причем нижний слой представляет собой само конвейерное устройство или облицовочный материал, лежащий на конвейерном устройстве и предпочтительно подаваемый непрерывно, причем устройство для распределения шлама выполнено с возможностью активной транспортировки шлама.

12. Конвейерная линия по п. 11, причем высота выгрузки шлама из устройства для распределения шлама на поверхность нижнего слоя меньше 5 см, предпочтительно меньше 4 см.

13. Конвейерная линия по п. 11 или 12, причем множество устройств для распределения шлама расположены один за другим, причем они обеспечивают доставку на нижний слой одинаковых или разных по составу шламов.

14. Применение устройства для распределения шлама по любому из пп. 1-10 для изготовления гипсокартонных листов в непрерывном производственном процессе.

| DE 3330240 A1, 21.03.1985 | |||

| US 2008099171 A1, 01.05.2008 | |||

| КОНВЕЙЕРНОЕ УСТРОЙСТВО ДЛЯ ПОДАЧИ ПРОДУКТОВ, В ЧАСТНОСТИ ФРУКТОВ, В УСТАНОВКУ СОРТИРОВКИ ЭТИХ ПРОДУКТОВ | 1998 |

|

RU2206487C2 |

| Ленточный фильтр-пресс для обезвоживания суспензий | 1975 |

|

SU730280A3 |

| JP 2010156196 A, 15.07.2010 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ ПЛОТНЫХ СЛОЕВ В ГИПСОВОМ РАСТВОРЕ | 2002 |

|

RU2265514C2 |

| РАСПРЕДЕЛИТЕЛЬ ЖИДКОГО ЦЕМЕНТНОГО ТЕСТА ДЛЯ ПРОИЗВОДСТВА ПЛИТ ИЗ ВЯЖУЩЕГО МАТЕРИАЛА | 2005 |

|

RU2377124C2 |

| EA 200400002 A1, 24.06.2004. | |||

Авторы

Даты

2020-04-23—Публикация

2015-12-17—Подача