Изобретение относится к области дорожного строительства, а именно к способам повышения износостойкости верхнего слоя дорожного покрытия и может быть использовано при строительстве и ремонте автомобильных дорог.

В процессе эксплуатации автомобильных дорог и городских улиц с асфальтобетонным покрытием, на нем неизбежно появляются дефекты макро - и микроуровней, возникающие, как под действием движения транспортных средств, так и под влиянием природно-климатических факторов. На появление дефектов также оказывают влияние показатели качества применяемых исходных материалов, наличие шипованных покрышек и технологии устройства дорожных одежд.

При этом, все виды деформаций и разрушений дорожного полотна в той или иной мере связаны с проявлением действия различного рода эффектов, каждый их которых имеет свою физическую природу и механизм воздействия на слои дорожных одежд.

Например, одной из причин износа поверхностного слоя является ослабление прочности поверхности при ее увлажнении, так называемый «эффект Ребиндера». Особенно заметно этот эффект проявляется при нанесении на поверхность дороги различных реагентов в осенне-зимний период для борьбы с обледенением. При этом резко увеличивается скорость образование колеи и трещинообразование дорожного покрытия.

Известно множество технических решений, направленных на повышение износостойкости поверхностного слоя дорожного покрытия.

Например, известно создание защитного тонкого слоя дорожного покрытия поливом, посыпкой состава, с образованием так называемого тонкого слоя износа (патент РФ №2674672, патент РФ №2575379). Такие покрытия требуют отдельной операции нанесения и приводят к удорожанию дорожно-строительных работ.

В патенте РФ №2541959 описан способ повышения износостойкости верхних слоев дорожных одежд автомобильных дорог за счет создания профилей асфальтобетонного полотна по каждой линии основного движения колес транспортного средства в виде выступов трапециевидной формы с высотой над основным полотном до 5 мм м с углом наклона боковых линий трапеции к ее основанию менее 20° при ширине верхней линии трапеции, составляющей три средних ширины шины легкового автомобиля.

Недостатком данного технического решения является предлагаемое наличие в массе асфальтобетона чрезвычайно дорогих компонентов - эгириновой оксидной керамики до 25% от общей массы и цементированного карбида до 25% от общей массы, причем упрочнение приходится в основном на цементированный карбид, многократно удорожающий дорожное полотно, а структура (из описания), выступающая на 5 мм может являться концентратором напряжений и провоцировать трещинообразование.

Известен «СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ПОВЕРХНОСТНОГО СЛОЯ АСФАЛЬТОБЕТОННОГО ДОРОЖНОГО ПОЛОТНА» по патенту РФ 2694639. В данном патенте предлагается ежегодно в качестве вида энергетического воздействия на поверхностный слой дорожного полотна, для выявления микротрещин на нем, выбирать механическое воздействие путем нарушения целостности, т.е. вскрытия его поверхности, например, обработкой металлическими щетками в режиме микрорезания подобно иглофрезерованию, и заполнение выявленных микротрещин герметизирующим составом. Проводится смачивание известным способом поверхностного подготовленного слоя раствором нефтяного битума на керосине в заданных частях по объему, а затем шаржирование поверхностного слоя дорожного полотна твердотельными частицами в виде абразивных зерен из минерального вещества, например, кварца и гранита. Шаржирование проводится путем заданного расположения их на поверхности и импульсного нагрева абразивных зерен известным способом до температуры не ниже температуры плавления битума при внедрении их в поверхностный слой дорожного полотна известным способом, например, дорожными катками.

Данное техническое решение, как наиболее близкое по совокупности существенных признаков к предлагаемому, принято за прототип.

Недостатками прототипа являются:

- необходимость в ежегодном и даже еще более частом применении данного способа для обеспечения необходимой износостойкости дорожного покрытия и обеспечения сцепления с колесом,

- сложность очистки поверхности от дефектов металлическими щетками и иными способами, тем более, что дефекты, возникающие при эксплуатации, могут иметь разную форму, глубину и природу возникновения,

- шаржирование поверхности зернами с нагревом и внедрением их в слой битумного вяжущего может иметь побочные последствия, так как битумное вяжущее не всегда способно полностью закрепить посыпку, и часть посыпки придется удалять, что приведет к дефектам поверхности впоследствии или сразу после нанесения.

Технической проблемой, существующей в настоящее время, является отсутствие простых и надежных способов обеспечения повышенной износостойкости дорожных покрытий, в связи с чем наблюдается повсеместное ускоренное образование дефектов на верхнем слое покрытия автомобильных дорог. Для решения данной технической проблемы предлагается создавать на поверхности дорожного полотна регулярный рельеф, за счет чего влага быстро удаляется с поверхности, стекая по углублениям, а распространение возникающих трещин прекращается. Таким образом, удается значительно повысить эксплуатационные характеристики дорожного покрытия, такие как устойчивость к пластическим деформациям, устойчивость к низкотемпературному растрескиванию, устойчивость к абразивному износу и низкотемпературному растрескиванию. И, как следствие, повысить износостойкость верхнего слоя дорожного полотна.

Технический результат заключается в повышении износостойкости верхнего слоя дорожного покрытия.

Технический результат достигается за счет того, что в способе повышения износостойкости верхнего слоя дорожного покрытия, включающем механическое воздействие на дорожное полотно, предлагается в качестве механического воздействия использовать накатку регулярного рельефа на поверхность дорожного покрытия. При этом появляются выступающие части и пазы, которые затем следует заполнять вяжущим и наполнителем на глубину не менее 1/3-2/3 от глубины пазов, при этом рисунок регулярного рельефа выполнять таким образом, чтобы обеспечивался сток воды с поверхности дорожного полотна.

Дополнительными отличиями являются:

- рельеф наносят с помощью катка с нанесенным на его барабан рисунком-пуансоном;

- рельеф наносят с помощью катка с надетой на его барабан сеткой с рисунком-пуансоном;

- рельеф наносят с помощью двух катков или дорожной машины с двумя последовательно расположенными катками;

- рельеф наносят с помощью сетки, которая укладывается на дорожное покрытие перед катком в процессе укатывания дорожного полотна, а затем убирается;

- рельеф наносят с помощью валков;

- в качестве вяжущего используют покрытие «Карбон-полимер», или битумно-полимерную эмульсию ЭБПК-1, или эпоксидный состав, или битумно-эпоксидную мастику, или их аналог;

-вяжущее в пазах имеет различные цвета, составляя контрастный рисунок на поверхности, или выполняя роль краски, содержащей, например, люминофоры и выполняющей функции дорожной разметки;

- вяжущее в пазах содержит светоотражающие микрошарики;

- вяжущее в пазы наносится ракелем (раклей) путем втирания в пазы (полости) с последующей усадкой после высыхания;

- вяжущее в пазы наносится методом экструзии или плавления;

- в пазы поверх вяжущего наносится гидрофобизатор;

- рисунок рельефа выполнен в виде ромбов или поперечных линий, или в виде кирпичной кладки, или иного регулярного рисунка;

- пазы имеют размеры 3-12 мм по ширине и глубине;

- суммарная площадь пазов составляет 5-30% от площади верхнего слоя дорожного покрытия.

Сущность изобретения поясняется следующими фигурами.

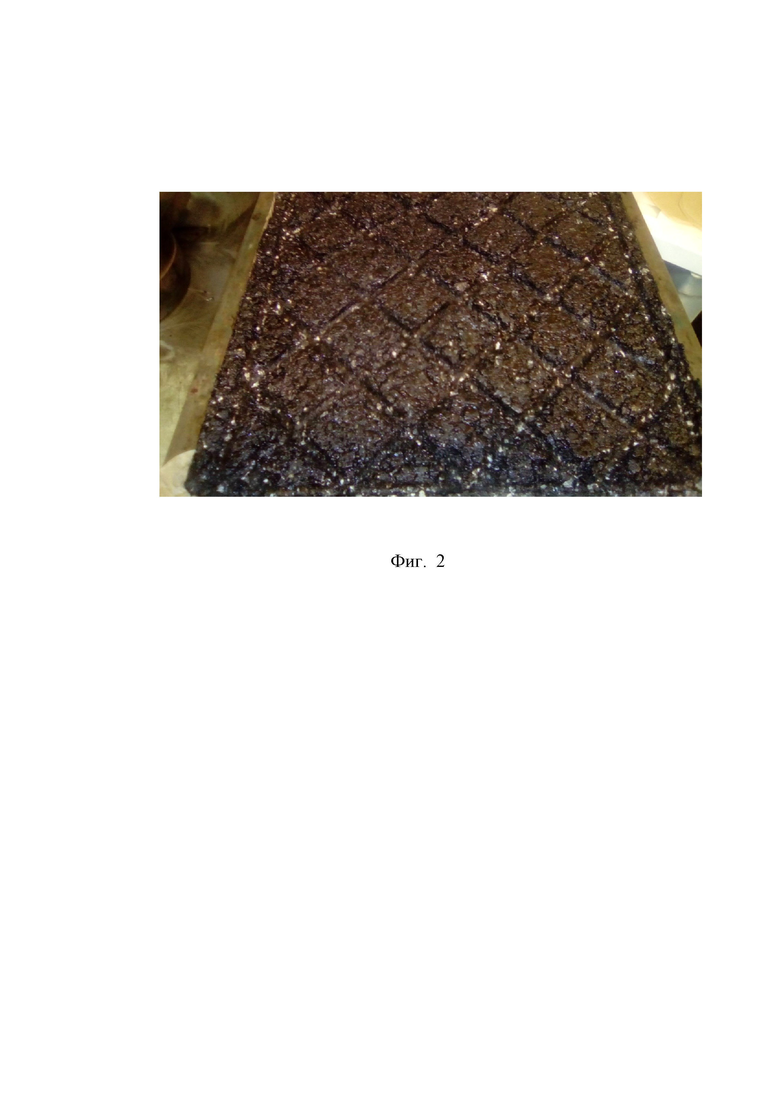

На фиг. 1 изображены возможные варианты рисунков рельефа, наносимого на дорожное покрытие. На фиг. 2 изображен структурированный образец, подготовленный к заливке. На фиг. 3 изображен образец до испытаний на «Малом колесе», на фиг. 4 - после испытаний.

Известно, что «Образование регулярного рельефа производят, используя усложненную кинематику процесса распределения материалов, дополнительные технологические приемы и оборудование (фрезерование покрытия и др.). Формирование регулярного рельефа создает предпосылки для управления фактической площадью контакта, коэффициентом сцепления, условиями водоотведения. Рельефная поверхность обеспечивает повышение износостойкости и расширение функциональных возможностей потребительских свойств автомобильной дороги. Различные типы направлений неровностей - традиционный перпендикулярный, наклонный, наклонный перекрещивающийся и параллельный полосе наката - могут повысить износостойкость в 1,5-2 раза» (ФЕДЕРАЛЬНОЕ ДОРОЖНОЕ АГЕНТСТВО МИНИСТЕРСТВА ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное унитарное предприятие «Информационный центр по автомобильным дорогам» АВТОМОБИЛЬНЫЕ ДОРОГИ И МОСТЫ УСТРОЙСТВО ШЕРОХОВАТЫХ ПОВЕРХНОСТНЫХ СЛОЕВ НА ПОКРЫТИЯХ АВТОМОБИЛЬНЫХ ДОРОГ И МОСТОВЫХ СООРУЖЕНИЙ ОБЗОРНАЯ ИНФОРМАЦИЯ. ВЫПУСК 3-2005 г.).

В указанных рекомендациях предложено направление действий для упрочнения верхнего слоя дорожного покрытия, методы и устройства не конкретизированы до технических решений (изобретений), а предложенные (фрезерование покрытия и др.) дороги не доводят решение до качественного результата.

Известна «Методика обоснования параметров вальцов дорожного катка с изотропным силовым воздействием на асфальтобетонную смесь» (диссертация кандидата технических наук: 05.05.04 / Бойцов Андрей Владимирович; [Место защиты: ФГБОУ ВО Санкт-Петербургский государственный архитектурно-строительный университет], 2017. - 142 с.), в которой обоснована потребность в создании новых рабочих органов дорожных катков с силовым воздействием, способных обеспечивать, в результате уплотнения, изотропное дорожное покрытие, способное повышать срок службы дорожного полотна. В диссертации предложена конструкция вальца, которая: «Благодаря именно сочетанию переменной твердости эластомерного слоя вальца достигается получение необходимой шероховатости поверхности асфальтобетонного покрытия и одновременно также требуемая степень изотропии его свойств в продольном и поперечном направлении. Сохранение зерен смеси нераздробленными и высокая степень уплотнения асфальтобетона в значительной мере повышают долговечность покрытия. Преимущества такого катка проявляются при укатке асфальтобетонных смесей особенно подверженным образованию колеи в силу своего гранулометрического состава, либо же подвергающимся высоким нагрузкам во время эксплуатации. Применение эластомерного слоя в конструкции вальца приведет так же к повышению шероховатости поверхности дорожных покрытий, что улучшает их сцепные свойства с шинами автомобилей».

В диссертации указана чрезвычайная важность решения проблемы изотропии поверхности дорожного полотна, но предложенное решение не раскрывает структуры поверхности, предложенный каток (вальцы) не конкретизирован, не испытан на имеющихся материалах, а также не прослужит и недели (высокая температура укладываемого асфальта). Однако, данная диссертация теоретически доказывает, что нанесение рельефного рисунка на поверхность дорожного полотна приводит к его упрочнению и повышению его износостойкости.

Предлагаемый способ осуществляется следующим образом:

1. На свежеукатанную поверхность дорожного полотна, пока она еще не остыла, наносят рельефный рисунок;

2. После создания рельефа на поверхности дорожного покрытия заполняют с помощью раклей (ракелем) пазы вяжущим и наполнителем.

Рельефный рисунок наносят, например, катком с вальцами, или катком с нанесенным на него рисунком, или дорожным катком, состоящим из двух катков, на первом из которых нанесена правая насечка в виде круглой резьбы с шагом, а на втором нанесена левая насечка в виде круглой резьбы с шагом, причем насечка может являться стальным круглым тросиком или проволокой, соответствующей глубине выдавливаемого паза и шагом соответствующим шагу рисунка, в этом случае на поверхности дорожного покрытия при однократном проходе такого катка отпечатается узор в виде ромба.

Наиболее близким к предлагаемому рисунку и пуансону для его нанесения на дорожную поверхность является лист рифленый ромб, характеристики которого приведены ниже.

Листом рифленым ромб называется разновидность плоского металлопроката, при производстве которого применяются методы горячей прокатки. На одну из сторон наносится определенный выпуклый орнамент, так называемые рифли. Наиболее распространена сталь листовая рифленая ГОСТ 8568-77. Данный стандарт четко регламентирует все параметры. Лист рифленый ромб обладает строгим ромбовидным орнаментом. По ГОСТу: «лист металлический рифленый различается толщиной стали (от 2,5 до 12 мм), шириной (от 0,6 до 2,2 метра), длиной (от 1,4 до 8 метров), высоте рифлей, равной 0,2 толщины листа (составляющей от 2.5 мм до 12 мм), малой диагонали ромба, равной 27,5 мм, большей диагонали ромба, равной 65 мм. Ширина основания рифлей Б, -5.0 мм, угол при вершине рифлей Ф, 28+-0.2 град».

Эстетически и функционально он соответствует поставленной задаче, а размеры ромба в той же пропорции (или близкой к ней) могут быть увеличены до двукратного или более.

Такой лист (или сетка с таким рисунком) может укладываться перед катком в процессе укатывания дорожного полотна, а затем убираться, возможно нанесение такого рисунка на каток, в том числе съемное.

Для иных целей, а также там, где нет интенсивного дорожного движения (велодорожки, пешеходные дорожки) может применяться произвольный рисунок пуансона (сетка, кирпичик и т.д.).

Поскольку рисунок, образующий регулярный рельеф, предполагает вывод воды с поверхности дорожного покрытия, возможно нанесение также гидрофобизатора (предпочтительно кремнийорганической природы) на поверхность пазов (рисунка). В этом случае наполнители, входящие в состав дорожного покрытия, будут в пазах гидрофобизированы, что приведет к повышенной их водостойкости. При испытаниях по заливке пазов гидрофобизатором наибольший положительный эффект (водостойкость) проявился в составе покрытия с гранитным, наименее водостойким наполнителем. Повысилась морозостойкость покрытия. В этом случае положительный эффект достигается и за счет экономии гидрофобизатора, поскольку он наносится не на все покрытие, а только в пазы.

Примером конкретного выполнения пуансона является барабан с нанесенной на его поверхности выступающей регулярной структурой (например, тросиком) с шагом 30-150 мм аналогично правой или левой резьбе. Это спираль, образованная на цилиндрической поверхности катка по винтовой линии с постоянным шагом.

Представим каток с двумя барабанами, на которых нанесены такие структуры. При движении вперед (по направлению движения дороги) каток должен иметь первый барабан с левой структурой (как с левой резьбой), а второй барабан с правой структурой (например: прикрепленным тросиком или проволокой диаметром 5-10 мм). При проходе по дорожному покрытию, предварительно укатанному плоским катком (без рисунка), на покрытии появится рисунок ромба с канавками предпочтительно более качественными (лучше укатанными) в сторону движения к обочине. Правая насечка -накатка - пуансон создает полоски, направленные вправо по ходу дороги, а левая - влево по ходу дороги.

Такой пример не отрицает пуансонов в виде сетки (которые сложнее очищать от остатков вяжущего), но может быть предпочтителен, т.к. позволяет использовать традиционные ракели, воду и другие методы, применяемые для очистки валов катков.

Одним из способов нанесения рельефа на поверхность дорожного покрытия может быть выкладывание сетки с соответствующим рисунком и толщиной проволок (прутков) перед дорожным катком, далее прикатывание сетки и уборка ее.

Другой способ - это использование валков двух диаметров меньшего -широкие по толщине, и большего (например на 3 мм), но тонкие (например, 2-4 мм), выступающие и создающие линии при прикатке.

Возможна предварительная пластификация поверхности для последующего нанесения рельефного рисунка. Обычно для размягчения асфальта применяют нагреватели. Нагревателем может быть радиационный (например, инфракрасный) нагреватель, в котором используется горячий воздух, конвекционный нагреватель, микроволновый нагреватель, пламенный нагреватель и пр.

В качестве материала, которым заполняются пазы, может использоваться, например, сертифицированное покрытие «Карбон-полимер» выпускаемое АО «Научно-производственное объединение «Арсенал» Россия 192007 Санкт-Петербург, Петербургское шоссе д. 210., которое показало хорошую адгезию к асфальтобетонам, использовалось в т.ч. для заливки трещин, углублений. Цвет основной черный, но может варьироваться до белого. Это покрытие испытывалось в городе на магистрали с интенсивным движением, выдерживало зиму. Основной метод его нанесения разливом с последующим втиранием ракелем (раклей), что чрезвычайно удобно для введения в структурированную рельефную поверхность.

Может также в качестве вяжущего для заполнения рельефа применяться битумно-полимерная эмульсия ЭБПК-1 по ГОСТ Р 52128-2003, которая является маловязкой жидкостью в диапазоне температур от 5 до 95°С (при 0°С замерзнет, а при 100°С закипит, так как содержит более 30% воды в своем составе). Будучи разлита на поверхность, распадается на воду, которая стекает и испаряется с поверхности, и полимерно-битумное вяжущее, которое остается на поверхности в виде пленки. Свойства идентичны, например, ПБВ-60 по ГОСТ Р 52056-2003. Возможна посыпка минеральным материалом различных фракций до окончания распада эмульсии для придания шероховатости и других специальных свойств поверхности. Возможно использование ракеля (ракли) для удаления разлитой эмульсии с выступающих частей поверхности, оставляя заполненными предварительно нанесенные швы, канавки, углубления.

Указанные эмульсии использовались для моделирования нанесения на дорогу по предлагаемому техническому решению. Они показали положительные результаты.

При нахожении микрошариков в углублениях структурированного асфальта (в составе рисунка рельефа) микрошарики будут защищены, т.к. будут находиться в углублениях, сохраняя при этом свойства светоотражения.

Глубина выдавливания рисунка рельефа от 3 до 12 мм, предпочтительно до 6 мм, По окончании структурирования может быть в пазы (в нанесенный рисунок) введена мастика, краска, например, для разметки дорожного полотна или в декоративных целях, а также для создания прочной сетки, удерживающей поверхность от растрескивания, причем одним из методов нанесения может быть втирание краски, мастики в пазы дополнительно к вяжущему наполнителю если краски незначительное количество, или вместо него.

Введение в пазы рельефа высокопрочного резиноподобного покрытия различного цвета может рассматриваться как альтернатива нанесению на дорожное покрытие тонких слоев износа.

Структурирование, нанесение рисунка (профилирование) поверхности асфальтобетонных покрытий является важным способом увеличения сцепления шин с покрытием дорожного полотна. Также это снижает явление аквапланирования - чрезвычайно опасное на дороге.

При применении предлагаемого технического решения удается достичь значительного упрочнения поверхности дорожного покрытия, повышения износостойкости, предотвращения сдирания разметки снегоочистителями, уменьшения проскальзывания и обеспечения возможности прохода воды в пазах. Последнее позволяет бороться с проявлениями «эффекта Ребиндера» - ослабления поверхности при контактировании твердого тела с жидкой средой, при наличии растягивающих напряжений, а значит и с возникновением дефектов. Также удается достичь экономии более дорогих высокопрочных вяжущего и наполнителя за счет малой площади поверхности пазов, в которые оно вводится, по сравнению с основной поверхностью дорожного покрытия.

Проведены испытания образцов из асфальтобетонной смеси типа Б марки 1 по ГОСТ 9128-2009 марки 1, изготовленных с уплотнением накаткой, на приборе: «ROLLER COMPACTOR)) фирмы «COOPER TECNOLODGY», прошедшем поверку, в аккредитованной лаборатории ОАО «АБЗ-1». Размеры образцов - 300×300×60 мм. Рисунок для структурирования использовался в виде решетки с шагом ромба 60 мм, и толщиной (диаметром) сетки 7 мм. Испытания проводились на приборе «малое колесо» WHELL TRACER в аккредитованной испытательной лаборатории ОАО«АБЗ-1» », по EN 12697-22 в течение суток с определением показателя «Средняя глубина колеи после 20000 проходов колеса по одному следу при 60 град С». Все образцы изготавливались с заливкой накатанного рисунка на глубину от 2 до 5 мм.

В результате образцы выдержали испытания, не разрушившись в течение суток по плану испытаний на указанном приборе. По окончании испытания на «Малом колесе» вырезались образцы диаметром 100 мм с последующим их испытанием на приборе истирания стальными шарами. Образцы, после испытания на истираемость на PRALL (Установка финского производства используется для оценки устойчивости асфальтобетонного покрытия к истиранию шипованными шинами по стандарту EN 12697-16 "Abrason by studed tyres", метод А. Принцип действия: образец асфальта, помещенный в камеру вибростенда, обрабатывается стальными шариками при постоянном орошении водой, охлажденной до 5°С. Устойчивость к истиранию оценивается по уменьшению объема образца.). Образцы прошли испытания, результаты положительные.

Результаты испытаний приведены в таблице №1.

В таблице №1 приведены материалы наполнителей к вяжущему м\ш - микрошарики производства АО «СХМ» г. Сосновый Бор Лен. обл., карб. кремн. - карбид кремния зеленый 50-100 мкм абразив; эмульсия ЭБПК-1-вяжущее, выпускаемое ОАО «АБЗ-1» г. СПб, вяжущее - помеченное З-в, поставленное НПО «Арсенал» СПб. В образцах №8, 9 использовано для структуры вяжущее эпоксидно-битумное.

Для формования образцов была приготовлена горячая мелкозернистая плотная асфальтобетонная смесь тип Б марка 1 на граните максимальной фракции 5-10 мм и битуме БНД 70\100.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОФИЛЬ АСФАЛЬТОБЕТОННОГО ПОЛОТНА ДОРОГИ | 2014 |

|

RU2541959C1 |

| Способ формирования армирующего слоя асфальтобетонного покрытия с металлической сеткой | 2020 |

|

RU2763867C1 |

| АВТОМОБИЛЬНАЯ ДОРОГА И СПОСОБ ЭКСПЛУАТАЦИИ АВТОМОБИЛЬНОЙ ДОРОГИ С ЕЕ РЕМОНТОМ И РЕКОНСТРУКЦИЕЙ | 1998 |

|

RU2135671C1 |

| КОЛЬЦЕВАЯ МАГИСТРАЛЬ МЕГАПОЛИСА И СПОСОБ РЕКОНСТРУКЦИИ КОЛЬЦЕВОЙ МАГИСТРАЛИ МЕГАПОЛИСА | 1998 |

|

RU2135672C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛОЯ ИЗНОСА | 2014 |

|

RU2575379C1 |

| ВОДООТВЕРЖДАЕМАЯ АСФАЛЬТОБЕТОННАЯ РЕМОНТНАЯ СМЕСЬ И СПОСОБ ЕЕ НАНЕСЕНИЯ | 2024 |

|

RU2835482C1 |

| ВОДООТВЕРЖДАЕМАЯ АСФАЛЬТОБЕТОННАЯ РЕМОНТНАЯ СМЕСЬ И СПОСОБЫ ЕЕ ПРОИЗВОДСТВА | 2023 |

|

RU2827143C1 |

| ЭКРАНИРУЮЩАЯ СИСТЕМА ЗАЩИТЫ ОКРУЖАЮЩЕЙ СРЕДЫ ОТ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ | 2020 |

|

RU2724612C1 |

| Способ строительства дорожной одежды и конструкция дорожной одежды | 2018 |

|

RU2714547C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ТРАНСПОРТНОЙ МАГИСТРАЛИ МЕГАПОЛИСА | 1998 |

|

RU2140479C1 |

Изобретение относится к области дорожного строительства, а именно к способам повышения износостойкости поверхностного слоя дорожного полотна, и может быть использовано при строительстве и ремонте автомобильных дорог. Техническим результатом является повышение износостойкости поверхностного слоя дорожного полотна с одновременным улучшением эстетических и функциональных свойств. Способ повышения износостойкости поверхностного слоя дорожного полотна включает механическое воздействие на дорожное полотно. Причем в качестве механического воздействия используют накатку регулярного рельефа на поверхность дорожного полотна, имеющего выступающие части и пазы, затем заполняют пазы вяжущим на глубину не менее 1/3-2/3 от глубины пазов, при этом рисунок регулярного рельефа выполнен таким образом, чтобы обеспечивался сток воды с поверхности дорожного полотна. 14 з.п. ф-лы, 1 табл., 4 ил.

1. Способ повышения износостойкости поверхностного слоя дорожного полотна, включающий механическое воздействие на дорожное полотно, отличающийся тем, что в качестве механического воздействия используют накатку регулярного рельефа на поверхность дорожного полотна, имеющего выступающие части и пазы, затем заполняют пазы вяжущим на глубину не менее 1/3-2/3 от глубины пазов, при этом рисунок регулярного рельефа выполнен таким образом, чтобы обеспечивался сток воды с поверхности дорожного полотна.

2. Способ по п.1, отличающийся тем, что рельеф наносят с помощью катка с нанесенным на его барабан рисунком-пуансоном.

3. Способ по п.1, отличающийся тем, что рельеф наносят с помощью катка с надетой на его барабан сеткой с рисунком-пуансоном.

4. Способ по п.1, отличающийся тем, что рельеф наносят с помощью двух катков или дорожной машины с двумя последовательно расположенными катками.

5. Способ по п.1, отличающийся тем, что рельеф наносят с помощью сетки, которая укладывается на дорожное покрытие перед катком в процессе укатывания дорожного полотна, а затем убирается.

6. Способ по п.1, отличающийся тем, что рельеф наносят с помощью валков.

7. Способ по п.1, отличающийся тем, что в качестве вяжущего используют покрытие «Карбон-полимер», или битумно-полимерную эмульсию ЭБПК-1, или эпоксидную краску, или эпоксидно-битумную мастику или аналоги.

8. Способ по п.1, отличающийся тем, что вяжущее в пазах имеет различные цвета, составляя контрастный рисунок на поверхности, или выполняя роль краски, содержащей, например, люминофоры и выполняющей функции дорожной разметки.

9. Способ по п.1, отличающийся тем, что вяжущее в пазах содержит светоотражающие микрошарики.

10. Способ по п.1, отличающийся тем, что вяжущее в пазы наносится ракелем (раклей) путем втирания в пазы (полости) с последующей усадкой после высыхания.

11. Способ по п.1, отличающийся тем, что вяжущее в пазы наносится методом экструзии или плавления.

12. Способ по п.1, отличающийся тем, что в пазы поверх вяжущего наносится гидрофибизатор.

13. Способ по п.1, отличающийся тем, что рисунок рельефа выполнен в виде ромбов, или поперечных линий, или в виде кирпичной кладки, или иного регулярного рисунка.

14. Способ по п.1, отличающийся тем, что пазы имеют размеры 3-12 мм по ширине и глубине.

15. Способ по п.1, отличающийся тем, что суммарная площадь пазов составляет 5-30% от площади самого дорожного покрытия.

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ПОВЕРХНОСТНОГО СЛОЯ АСФАЛЬТОБЕТОННОГО ДОРОЖНОГО ПОЛОТНА | 2018 |

|

RU2694639C1 |

| Устройство для образования канавки при маркировке дорог | 1979 |

|

SU876826A1 |

| ПРОФИЛЬ АСФАЛЬТОБЕТОННОГО ПОЛОТНА ДОРОГИ | 2014 |

|

RU2541959C1 |

| СПОСОБ ИЗМЕРЕНИЯ ИНТЕНСИВНОСТИ УЛЬТРАЗВУКОВОГО ПОЛЯ В ЖИДКИХ СРЕДАХ | 0 |

|

SU176728A1 |

| ДВУХФРЕЗЕРНЫЙ РАЗРЫХЛИТЕЛЬ ДЛЯ ЗЕМЛЕСОСНЫХ УСТАНОВОК | 1949 |

|

SU84394A1 |

| Устройство для определения геометрических параметров орудий рыболовства | 1984 |

|

SU1273042A1 |

| Поверхностная обработка автомобильных дорог | |||

| Выбор вида и технологии устройства | |||

| Стандрат организации | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Прибор для измерения силы звука | 1920 |

|

SU218A1 |

Авторы

Даты

2020-04-23—Публикация

2020-01-02—Подача