Область техники, к которой относится изобретение

Изобретение относится к способу получения листа текстурованной электротехнической стали и, более конкретно, к способу получения листа текстурованной электротехнической стали, обеспечивающему существенное сокращение дефектов формы рулона, образующихся во время конечного отжига.

Уровень техники

Текстурованная электротехническая листовая сталь представляет собой магнитомягкий материал, главным образом используемый в качестве материала сердечников для трансформаторов или в подобных применениях, требующих наличия превосходных магнитных свойств, в частности низких потерь в железе. При производстве листовой текстурованной электротехнической стали стальной лист подвергается конечному отжигу с нагреванием до высокой температуры приблизительно в 1000°C для того, чтобы вызвать вторичную рекристаллизацию, обеспечивающую, таким образом, высокую упорядоченность кристаллических зерен стального листа в ориентации Госса ({110} <001> ориентация). Кроме того, при конечном отжиге обычным является проведение рафинирования посредством нагревания до приблизительно 1200°C с тем, чтобы удалить примеси, сопровождающие вторичную рекристаллизацию. Так как конечный отжиг требует длительного времени, максимально около 10 дней, обычной практикой является отжиг стального лист в намотанным состоянии в отжиговой печи периодического действия.

Однако когда конечный отжиг проводится при такой высокой температуре в течение длительного времени, сам рулон подвержен деформации ползучести под действием собственной массы или же оказывается ограниченным его тепловое расширение, что приводит к развитию различных дефектов формы, следствием чего является уменьшение выхода продукта. В наихудшем случае такой стальной лист после конечного отжига больше не сможет быть пропущен в устройство для выравнивающего отжига.

В качестве методов для решения таких проблем были изучены различные способы.

Например, патентный документ 1 предлагает методику, при которой внутренний участок боковой стенки внутреннего покрытия, покрывающего рулон, при конечном отжиге футеруется теплоизолирующим материалом для того, чтобы уменьшить дефекты формы в виде складок, образующихся на наружном участке намотки рулона. Кроме того, патентный документ 2 предлагает методику, при которой внешний периферийный участок торцевой поверхности, поддерживающей рулон, в печи конечного отжига покрывается теплоизолирующим материалом для предупреждения появления дефектов бокового искривления, образующихся на нижнем боковом участке рулона, контактирующем со станиной, поддерживающей рулон. Кроме того, патентный документ 3 предлагает методику, при которой в пространство в центре находящегося в вертикальном положении рулона вставляется металлическое кольцо, предназначенное для предотвращения сплющивания внутреннего намотанного участка рулона вовнутрь центрального пространства.

Документы известного уровня техники

Патентные документы

Патентный документ 1: JP-A-2006-257486.

Патентный документ 2: JP-A-H05-051643.

Патентный документ 3: JP-A-2006-274343.

Уровень техники

Проблемы, решаемые изобретением

Посредством применения упомянутых выше обычных методов до некоторой степени улучшается форма рулона после конечного отжига и увеличивается выход. Однако с помощью вышеприведенных способов может быть устранен конкретный дефект формы, в то время как на другие дефекты формы могут быть оказаны неблагоприятные воздействия, поэтому в настоящее время нельзя говорить о том, что достигнут достаточный улучшающий эффект.

Например, способ патентного документа 1 состоит в перегреве внешней периферийной поверхности рулона для сокращения дефектов формы в виде складок. Однако так как высокая температура прикладывается к рулону только от участка верхней поверхности рулона, распределение температур на верхнем поверхностном участке и внутреннем участке рулона становится неоднородным и, следовательно, краевой участок проявляет тенденцию к расширению наружу от внешней периферии с возрастанием дефекта краевой волнистости.

В способе патентного документа 2 теплоизолирующий внешний периферийный торцевой участок станины, поддерживающей рулон, почти не производит дефектов боковых искривлений на нижнем участке боковой стороны рулона, контактирующей со станиной, поддерживающей рулон, но этот эффект сам по себе не является достаточным. Кроме того, теплоизолирующий материал во время отжига может локально отслаиваться под действием теплового расширения станины, поддерживающей рулон, с увеличением вероятности появления дефектов бокового искривления на участке рулона, соответствующем расслоившемуся участку.

В способе патентного документа 3 требуется увеличение толщины металлического кольца для увеличения его прочности в целях предотвращения сплющивания. Однако когда масса кольца увеличивается, возникает проблема усложнения обработки или некоторого увеличения дефектов бокового искривления.

Данное изобретение сделано для решения изложенных выше проблем, присущих обычным методам, и состоит в том, чтобы уменьшить дефекты формы, такие как дефект бокового искривления участка боковой стороны рулона, контактирующего со станиной, поддерживающей рулон, дефект формы в виде складок, образующихся на наружном участке намотки рулона, и дефект краевой волны на краевом участке рулона, распространяющемся во внешнем направлении внешней периферии, и тем самым в значительном увеличении выхода продукта.

Пути решения проблем

Для решения вышеприведенных проблем авторы данного изобретения выполнили различные исследования с целью анализа причин, приводящих к дефектам формы, и эффективных мер противодействия им. В результате было обнаружено, что положение с упомянутыми выше «дефектами формы в виде складок» и «дефектами краевой волны» может быть в значительной степени улучшено не только быстрым нагреванием в процессе нагревания для первичного рекристаллизационного отжига, но также и проведением обработки термической выдержкой в ходе нагревания для конечного отжига, а ситуация с «дефектом бокового искривления» может быть в значительной степени улучшена укладкой теплоизолирующего материала на верхней поверхности станины, поддерживающей рулон, в печи конечного отжига, и в итоге было сделано данное изобретение.

Таким образом, изобретение предлагает способ получения листа текстурованной электротехнической стали посредством подвергания рулона листа текстурованной электротехнической стали после холодной прокатки первичному рекристаллизационному отжигу с нанесением на него сепаратора отжига и проведением конечного отжига, отличающийся тем, что проводят быстрое нагревание от 500°C до 700°C со скоростью не менее 80°C/с с целью выполнения первичного рекристаллизационного отжига и затем в течение 2-100 часов проводят обработку термической выдержкой при температуре от 700°C до 1000°C в ходе нагревания для конечного отжига.

Способ получения листовой текстурованной электротехнической стали согласно изобретению отличается тем, что конечный отжиг проводят с нанесением теплоизолирующего материала на верхнюю поверхность станины, поддерживающей рулон, в используемой для конечного отжига отжиговой печи, концентрически от внешней периферии станины, поддерживающей рулон, по области, соответствующей не менее 20% радиуса станины, поддерживающей рулон.

Кроме того, способ получения листа текстурованной электротехнической стали согласно изобретению отличается тем, что быстрое нагревание при первичном рекристаллизационном отжиге проводят посредством еще одной тепловой обработки, предшествующей первичному рекристаллизационному отжигу.

Эффект изобретения

Согласно изобретению оказывается возможным эффективное сокращение таких дефектов формы, как дефект бокового искривления в результате контакта со станиной, поддерживающей рулон, дефект формы в виде складок, образующихся на наружном участке намотки рулона, дефект краевой волны из-за сплющивания участка края рулона во внешнем направлении внешней периферии, и других подобных дефектов, возникающих, когда лист текстурованной электротехнической стали изготавливается в печи конечного отжига периодического действия, в результате чего оказывается возможным значительное увеличение выхода годной продукции.

Краткое описание чертежей

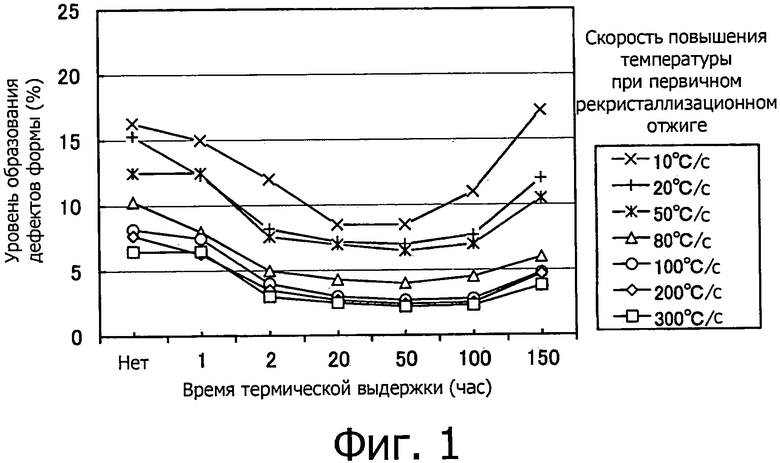

Фиг.1 является графиком, представляющим влияние на уровень образования дефектов формы скорости нагревания при первичном рекристаллизационном отжиге и длительности выдерживания при 800°C при конечном отжиге.

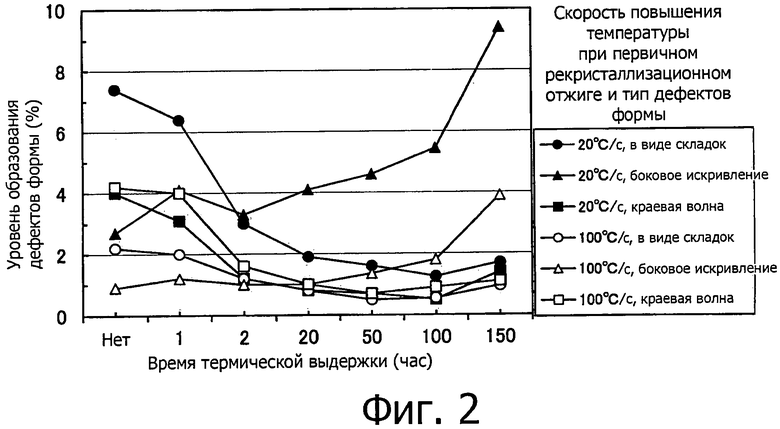

Фиг.2 является графиком, представляющим влияние скорости нагревания при первичном рекристаллизационном отжиге и длительности выдерживания при 800°C при конечном отжиге на уровень образования дефектов формы каждого вида.

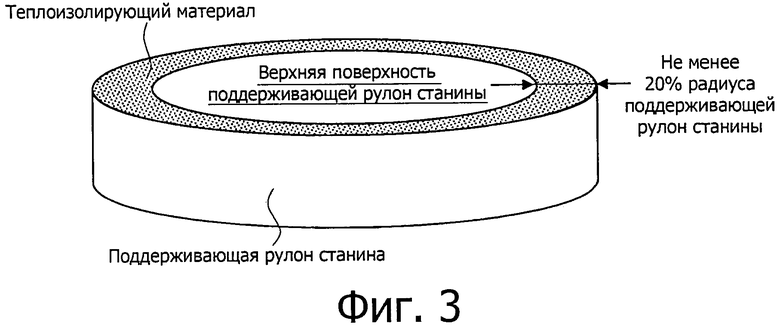

Фиг.3 является изображением, иллюстрирующим размещение теплоизолирующего материала на верхней поверхности станины, поддерживающей рулон.

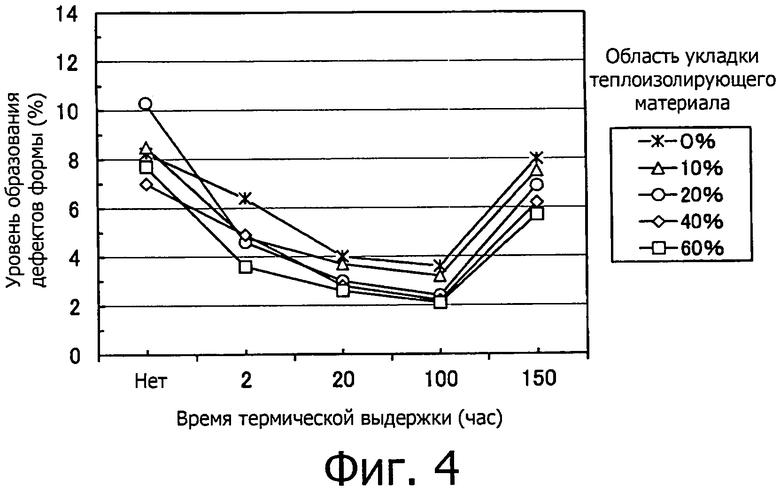

Фиг.4 является графиком, демонстрирующим влияние площади теплоизолирующего материала, уложенного на верхней поверхности станины, поддерживающей рулон, в печи конечного отжига, и длительности выдерживания при 800°C при конечном отжиге на уровень образования дефектов формы.

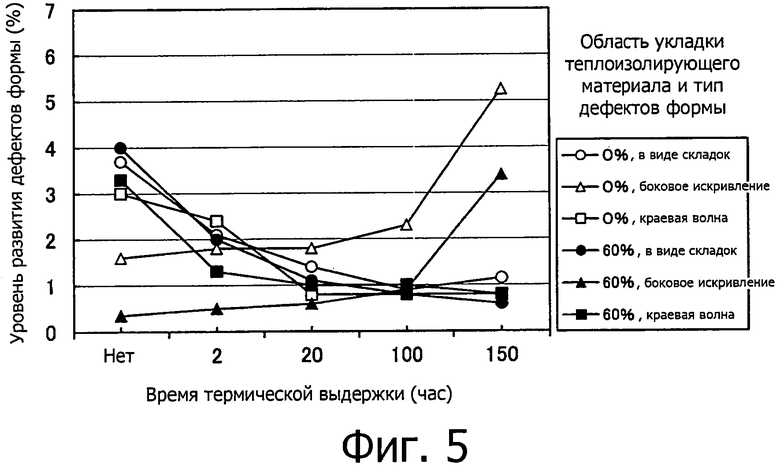

Фиг.5 является графиком, демонстрирующим влияние площади теплоизолирующего материала, уложенного на верхней поверхности станины, поддерживающей рулон, в печи конечного отжига, и длительности выдерживания при 800°C при конечном отжиге на уровень образования дефектов формы каждого вида.

Осуществление изобретения

Авторы данного изобретения выполнили различные эксперименты и исследования для решения проблемы образования различных дефектов формы при конечном отжиге. В результате было обнаружено, что дефекты формы могут быть в значительной степени сокращены посредством быстрого нагревания в заданном диапазоне температур в ходе нагревания при первичном рекристаллизационном отжиге и проведением обработки термической выдержкой с поддержанием заданной температуры в течение заданного времени в ходе нагревания при конечном отжиге. Кроме того, было обнаружено, что дефекты формы могут быть дополнительно сокращены посредством укладки теплоизолирующего материала на верхней поверхности станины, поддерживающей рулон, в печи конечного отжига. Эксперименты, которые привели к вышеописанным результатам, описываются ниже.

Стальной сляб для листовой текстурованной электротехнической стали, содержащий С: 0,07 масс.%, Si: 3,3 масс.%, Mn: 0,06 масс.%, Al: 0,025 масс.%, N: 0,008 масс.%, Se: 0,02 масс.%, Sb: 0,03 масс.% и Fe по существу остальное, подвергали горячей прокатке и холодной прокатке в соответствии с обычными способами для получения холоднокатаного листа с конечной толщиной 0,23 мм, который затем подвергали первичному рекристаллизационному отжигу, объединенному с обезуглероживающим отжигом. Первичный рекристаллизационный отжиг проводили в условиях нагревания от 500°C до 700°C с варьированием средней скорости нагревания внутри диапазона 10-300°C/с, а затем проводили выдержку при 800°C в течение 120 с во влажной азотно-водородной среде для обезуглероживания.

Затем поверхность стального листа после первичного рекристаллизационного отжига покрывали сепаратором отжига, состоящим главным образом из MgO, высушивали, сворачивали лист в рулон и размещали его в вертикальном положении на верхней поверхности станины, поддерживающей рулон, в отжиговой печи периодического действия, в которой рулон подвергали конечному отжигу. При конечном отжиге рулон размещали на верхней поверхности станины, поддерживающей рулон, без укладки на верхней поверхности станины, поддерживающей рулон, теплоизолирующего материала. Цикл отжига проводили при условии, что обработка термической выдержкой при 800°C в ходе нагревания осуществляется варьированием времени выдержки в диапазоне от 0 до 150 часов, а температура поднимается вплоть до 1180°C со скоростью 20°C/час и затем сохраняется в течение 10 часов. Стальной лист после конечного отжига протравливали фосфорной кислотой для удаления непрореагировавшего сепаратора отжига, покрытого изолирующим покрытием, и в течение 20 секунд при 800°C подвергали выравнивающему отжигу для прокалки и корректировки формы с получением конечного продукта в форме рулона.

Для определения показателя дефектности при выравнивающем отжиге измеряли длину дефекта формы, образовавшегося при конечном отжиге, визуальным рассмотрением формы стального листа, проходящего через оборудование (=(длина дефекта формы / полная длина рулона) × 100 (%)).

Результаты представлены на фиг.1. Из фиг.1 видно, что уровень дефектов формы может быть снижен до величины, не превышающей 5%, установлением скорости нагревания при первичном рекристаллизационном отжиге не ниже 80°C/с и заданием времени выдержки при 800°C при конечном отжиге не менее 2 часов, при условии что когда время выдержки превышает 100 часов, наоборот, происходит возрастание уровня дефектов формы.

Далее, фиг.2 представляет уровни образования дефектов формы в зависимости от скоростей нагревания 20°C/с и 100°C/с, показанных на фиг.1. На этой фигуре «боковое искривление» обозначает дефект бокового искривления, образованный на нижнем участке боковой поверхности рулона, «в виде складок» обозначает дефект формы в виде складок, образующихся на наружном участке намотки рулона, и «краевая волна» обозначает дефект в виде волны на краевом участке рулона, продолжающийся во внешнем направлении внешней периферии.

Из фиг.2 видно, что дефект формы в виде складок, образующийся на наружном участке намотки рулона, показывает высокий уровень образования в случае отсутствия обработки термической выдержкой в ходе нагревания для конечного отжига, который снижается при увеличении времени выдержки. Так же, как и с дефектом формы в виде складок, при увеличении времени выдержки улучшается ситуация с дефектом краевой волны, развивающимся на наружном участке намотки рулона. Однако можно заметить, что когда время выдержки увеличивается, дефект бокового искривления, образующийся на нижнем боковом участке поверхности рулона, скорее усиливается. Из этих результатов ясно, что представленное на фиг.1 улучшение уровня проявлений дефектов формы при увеличении времени выдержки при конечном отжиге обеспечивается за счет улучшения ситуации с дефектами формы в виде складок и дефектами краевой волны. Кроме того, хотя дефектность бокового искривления проявляет тенденцию к улучшению под действием быстрого нагревания при первичном рекристаллизационном отжиге, в этом случае сохраняется пространство для усовершенствования.

Из вышеприведенных результатов видно, что для дальнейшего снижения уровня проявлений дефектов формы и увеличения выхода необходимо сократить дефекты бокового искривления. С этой целью авторы данного изобретения провели следующий дополнительный эксперимент.

Стальной сляб, имеющий химическую композицию, как и в вышеприведенном эксперименте, был подвергнут обработке для получения холоднокатаного листа конечной толщины в таких же условиях, как и в вышеприведенном эксперименте. Затем этот холоднокатаный лист был подвергнут первичному рекристаллизационному отжигу, объединенному с обезуглероживанием, посредством нагревания от 500°C до 700°C со средней скоростью нагревания 100°C/с, а затем выдержан в течение 120 секунд при 800°C во влажной азотно-водородной атмосфере. После этого лист был покрыт сепаратором отжига, состоящим главным образом из MgO, высушен, свернут в рулоне и помещен в вертикальном положении на станину, поддерживающую рулон, в печи конечного отжига. В этом случае теплоизолирующий материал укладывали на верхней поверхности станины, поддерживающей рулон, концентрически по отношению к внешней периферии станины, поддерживающей рулон (форма диска с отверстием в центре), с варьированием площади в диапазоне 0-60% относительно радиуса станины, поддерживающей рулон, как показано на фиг.3.

Далее лист для получения рулона готового продукта подвергали конечному отжигу с обработкой термической выдержкой при 800°C в ходе процесса нагревания с варьированием времени в пределах диапазона от 0 до 150 часов, с повышением температуры со скоростью 200°C/час вплоть до 1180°C и выдерживанием затем в течение 10 часов, как в вышеприведенном эксперименте, с травлением фосфорной кислотой для удаления непрореагировавшего сепаратора отжига, покрытого изоляционным покрытием, и подверганием после этого выравнивающему отжигу в течение 20 секунд при 800°C для прокалки и корректировки формы.

Для определения показателя дефектности при выравнивающем отжиге измеряли длину дефекта формы, образовавшегося при конечном отжиге, визуальным рассмотрением формы стального листа, проходящего через оборудование. Результаты представлены на фиг.4.

Как видно из фиг.4, уровень образования дефектов формы может быть в значительной степени снижен, когда на верхней поверхности станины, поддерживающей рулон, в печи конечного отжига по внешней периферии станины, поддерживающей рулон, концентрически укладывают теплоизолирующий материал по площади, составляющей не менее 20% радиуса станины, поддерживающей рулон, и когда в ходе нагревания для конечного отжига проводится обработка термической выдержкой при 800°С в течение 2-100 часов. Кроме того, фиг.5 показывает результаты измерений уровня образования дефектов формы по каждому из видов дефектов, когда площадь уложенного теплоизолирующего материала составляла 0% (отсутствие уложенного материала) или 60% относительно радиуса станины, поддерживающей рулон. Из этой фигуры видно, что при укладке теплоизолирующего материала ситуация с дефектами бокового искривления значительно улучшается.

Что касается причин значительного улучшения ситуации с образованием дефектов формы при описанном выше объединении высокой скорости нагревания в ходе нагревания для первичного рекристаллизационного отжига, обработки термической выдержкой при нагревании для конечного отжига и нанесении теплоизолирующего материала на станину, поддерживающую рулон, в печи конечного отжига, авторы данного изобретения рассматривают их следующим образом.

Во-первых, при анализе причин развития различных дефектов формы образование дефекта формы в виде складок на наружном участке намотки рулона рассматривается как результат того, что если в рулоне происходят колебания температуры, вызываемые процессом нагревания, то в комбинации с колебаниями толщины сепаратора отжига это приводит к частичным нарушениям теплового сжатия при охлаждении в ходе конечного отжига, вызывая на этом участке деформацию ползучести.

Кроме того, образование дефекта краевой волны, продолжающегося во внешнем направлении внешней периферии по верхнему участку боковой стороны размещенного вертикально рулона, рассматривается как следствие того, что когда рулон подвергается тепловому расширению во время нагревания при конечном отжиге, образующаяся в ходе образования форстерита внутренняя оксидная пленка отслаивается на верхнем участке боковой стороны рулона и попадает в промежутки между намотанными листами, и когда рулон претерпевает тепловое сжатие при последующем охлаждении, отслоенная порошкообразная внутренняя оксидная пленка препятствует сжатию рулона.

Далее, дефект бокового искривления, образующийся на боковом участке рулона, рассматривается как следствие того, что хотя при нагревании для конечного отжига рулон претерпевает теплое расширение с расширением участка боковой стороны рулона во внешнем направлении внешней периферии, тепловому расширению мешает трение между станиной, поддерживающей рулон, и участком боковой стороны рулона, вызывая деформацию участка боковой стороны рулона.

Кроме того, как указано в разделе «Уровень техники», применение общепринятых методик в качестве единственного способа для усовершенствований дефектов формы имеет недостаток, заключающийся в том, что хотя преодолевается конкретный дефект формы, развиваются другие различные дефекты формы и, следовательно, в целом проблема с дефектами формы не решается.

С другой стороны, как видно из результатов вышеприведенных экспериментов, выполненных авторами данного изобретения, существует тенденция, что когда при заданной температуре в ходе нагревания для конечного отжига осуществляется обработка термической выдержкой, то улучшается ситуация с дефектами формы в виде складок и дефектами краевой волны, однако дефект бокового искривления, напротив, усиливается.

Причиной, по которой ситуация с дефектами формы в виде складок улучшается при обработке термической выдержкой, считают то, что не только распределение температур по рулону, но также и степень спекания сепаратора отжига становятся однородными в результате обработки термической выдержкой и, следовательно, не происходит никаких изменений в объемной плотности между намотанными слоями, препятствующих усадке при охлаждении, вследствие чего улучшается форма.

Кроме того, в качестве причины, по которой обработка термической выдержкой улучшает ситуацию с дефектами краевой волны, рассматривают то, что гидратная вода, высвобождающаяся из MgO в сепараторе отжига, при выдерживании при данной температуре в течение данного времени удаляется в достаточной степени для того, чтобы исключить описанное выше отслоение внутренней оксидной пленки на верхнем участке рулона.

Далее, в качестве причины, по которой дефекты бокового искривления обработкой термической выдержкой скорее усиливаются, рассматривают то, что увеличение прикладываемой к рулону термической нагрузки вследствие выдержки при повышенной температуре приводит к усилению деформации ползучести.

Дефекты формы в виде складок и дефекты бокового искривления могут быть сокращены быстрым нагреванием в ходе нагревания для первичного рекристаллизационного отжига.

Когда в ходе нагревания для первичного рекристаллизационного отжига осуществляют быстрое нагревание, увеличивается интенсивность развития структуры Госса в первично рекристаллизованной текстуре со снижением температуры вторичной рекристаллизации при конечном отжиге. В результате увеличивается жаропрочность стального листа, деформация ползучести почти не развивается и снижается уровень дефектности бокового искривления.

Также, когда в ходе нагревания для первичного рекристаллизационного отжига проводят быстрое нагревание, изменяется форма внутреннего оксидного слоя, образующегося под поверхностным слоем стального листа, с подавлением спекания MgO при конечном отжиге. В результате сохраняется мелкий размер зерен MgO, объемная плотность не увеличивается, вследствие чего в стальном листе проявляется эффект смягчения напряжения деформации с улучшением ситуации с дефектами формы в виде складок.

Кроме того, изменение формы внутреннего оксидного слоя вызывает отслоение внутренней оксидной пленки на верхнем участке боковой стороны рулона в ходе конечного отжига, и поэтому быстрое нагревание поддерживает дефект краевой волны. Однако этот неблагоприятный эффект может быть минимизирован под действием униформизации температуры в рулоне при обработке термической выдержкой в ходе нагревания для конечного отжига или эффектом стимулирования высвобождения гидратной воды из MgO.

Кроме того, в качестве причины улучшения ситуации с дефектами бокового искривления при укладывании теплоизолирующего материала на станину, поддерживающую рулон, в печи конечного отжига рассматривают то, что термическая деформация внешнего периферийного участка станины, поддерживающей рулон, искривляющейся в сторону верхней поверхности, может быть предотвращена укладкой теплоизолирующего материала для ослабления трения между рулоном и станиной, поддерживающей рулон. То есть при отсутствии теплоизолирующего материала тепло с верхнего участка станины, поддерживающей рулон, отбирается рулоном, делая температуру нижнего участка рулона выше, чем температура его верхнего участка, что ведет к деформации станины, поддерживающей рулон, с искривлением в сторону верхней поверхности из-за различий в тепловом расширении между верхним участком и нижним участком станины, поддерживающей рулон. В этом случае, когда на внешнем периферийном участке станины, поддерживающей рулон, укладывают теплоизолирующий материал, поглощение тепла рулоном может быть блокировано с предотвращением деформации станины, поддерживающей рулон. Кроме того, даже если происходит некоторое искривление станины, поддерживающей рулон, теплоизолирующий материал выступает в качестве буфера и может предотвращать деформацию рулона более эффективно.

Кроме того, когда на станине, поддерживающей рулон, уложен теплоизолирующий материал, подавляется подвод тепла от поверхности нижней стороны рулона с увеличением подвода тепла с поверхности верхней стороны и внешней периферийной поверхности рулона, вследствие чего возникает риск возрастания температурной неоднородности в рулоне. Однако температура может быть униформизирована при обработке термической выдержкой и, следовательно, образование дефектов формы в виде складок более не вызывается.

Далее будет пояснена химическая композиция стального сляба, применяемого для изготовления текстурованного листа из электротехнической стали согласно изобретению.

Стальной сляб для листа текстурованной электротехнической стали, применяемого в данном изобретении, может иметь хорошо известную химическую композицию и может содержать или не содержать образующий ингибитор компонент для вызова вторичной рекристаллизации.

Например, когда применяется ингибитор, стальной сляб может содержать надлежащие количества Al и N для использования ингибитора типа AlN или Mn и Se и/или S для использования ингибитора типа MnS/MnSe. Разумеется, оба типа этих ингибиторов могут применяться в комбинации. Когда применяется ингибитор, предпочтительно, чтобы конкретные количества добавок Al, N, S и Se были бы следующими: Al: 0,01-0,065 масс.%, N: 0,005-0,012 масс.%, S: 0,005-0,03 масс.% и Se: 0,005-0,03 масс.%, соответственно.

С другой стороны, когда ингибитор не используется, необходимо ограничивать содержание Al, N, S и Se. А именно, Al, N, S и Se предпочтительно ограничиваются следующими величинами: Al: не более 0,0100 масс.%, N: не более 0,0050 масс.%, S: не более 0,0050 масс.% и Se: не более 0,0050 масс.%, соответственно.

Ниже поясняются основные ингредиенты стального сляба по изобретению, помимо упомянутого выше ингибитора.

С: не более 0,15 масс.%.

С предпочтительно содержится в целях улучшения текстуры горячекатаного стального листа. Однако если содержание С превышает 0,15 масс.%, оказывается сложным снизить содержание С до не более 0,0050 масс.%, не вызывая магнитного старения в ходе обезуглероживающего отжига в процессе производства. Поэтому содержание С предпочтительно не должно превышать 0,15 масс.%. Более предпочтительно он не превышает 0,10 масс.%. Вместе с тем, нижний предел содержания С специальным образом не ограничивается, поскольку вторичная рекристаллизация может проводиться даже в материале, не включающем С.

Si: 2,0-8,0 масс.%.

Si является элементом, эффективно увеличивающим электрическое сопротивление стали и снижающим показатель потерь в железе. Для получения эффекта снижения потерь в железе достаточно, чтобы он предпочтительно содержался в количестве не менее 2,0 масс.%. С другой стороны, когда количество добавки превышает 8,0 масс.%, ухудшается плотность магнитного потока, а также значительно ухудшается пригодность к прокатке и затрудняется производство. Таким образом, содержание Si предпочтительно находится в диапазоне от 2,0 до 8,0 масс.%. Более предпочтительно оно представлено диапазоном от 2,8 до 4,0 масс.%.

Mn: 0,005-1,0 масс.%.

Mn является элементом, требующимся для улучшения пригодности к горячей обработке, и предпочтительно должен быть добавлен в количестве не менее 0,005 масс.%. С другой стороны, добавки, превышающие 1,0 масс.%, ухудшают плотность магнитного потока. Поэтому предпочтительно содержание Mn находится в диапазоне от 0,005 до 1,0 масс.%. Более предпочтительно оно представлено диапазоном от 0,03 до 0,3 масс.%.

В дополнение к вышеописанным образующим ингибитор компонентам и основным ингредиентам ниже описываются произвольные ингредиенты, способные при добавлении в надлежащих количествах улучшать магнитные свойства.

Ni: 0,03-1,50 масс.%.

Ni является элементом, пригодным для улучшения текстуры горячекатаного листа для улучшения магнитных свойств. Для обеспечения этого эффекта предпочтительно его добавление в количестве не менее 0,03 масс.%. С другой стороны, когда добавленное количество превышает 1,50 масс.%, становится нестабильной вторичная рекристаллизация и, наоборот, возникает риск ухудшения магнитных свойств. Таким образом, в случае добавления, содержание Ni предпочтительно находится в пределах диапазона от 0,03 до 1,50 масс.%.

Sn: 0,01-1,50 масс.%, Sb: 0,005-1,50 масс.%, Cu: 0,03-3,0 масс.%, Р: 0,03-0,50 масс.%, Мо: 0,005-0,10 масс.% и Cr: 0,03-1,50 масс.%.

Sn, Sb, Cu, P, Mo и Cr являются элементами, подходящими для усиления ингибитора и улучшения магнитных свойств. Однако когда содержание каждого из вышеприведенных ингредиентов оказывается менее вышеуказанного нижнего предела, эффект улучшения магнитных свойств оказывается небольшим, в то время как при превышении приведенного выше верхнего предела затрудняется развитие вторично рекристаллизованных зерен с ухудшением магнитных свойств. Поэтому предпочтительно содержание одного или нескольких из Sn, Sb, Cu, P, Mo и Cr должно находиться в пределах указанного выше соответствующего диапазона.

Остальное, помимо указанных выше ингредиентов стального сляба, является железом и неизбежными примесями. Однако содержание других ингредиентов должно находиться в пределах диапазона, не оказывающего неблагоприятного воздействия на эффект изобретения.

Ниже будет описан способ получения листа текстурованной электротехнической стали согласно изобретению.

Стальной сляб, применяемый в качестве исходного материала для листа текстурованной электротехнической стали согласно изобретению, может быть получен в соответствии с обычными способами без каких-либо ограничений при условии, что он удовлетворяет приведенной выше химической композиции.

Затем стальной сляб обычно подвергается горячей прокатке после повторного нагревания до заданной температуры. Однако он может быть также подвергнут прямой прокатке, то есть горячей прокатке непосредственно после отливки без повторного нагревания. Кроме того, в случае тонкого слитка горячая прокатка может быть пропущена с выполнением последующих стадий.

После этого полученный горячей прокаткой горячекатаный лист при необходимости подвергается отжигу при горячей прокатке. Отжиг при горячей прокатке предпочтительно проводится при температуре отжига в диапазоне от 800 до 1200°C для достижения высокоразвитой текстуры Госса при вторичной рекристаллизации для конечного отжига. Когда температура нагрева при отжиге составляет менее 800°C, сохраняется вносимая горячей прокаткой полосчатая текстура и оказывается трудным получение текстуры первичной рекристаллизации из однородных по размеру зерен, вследствие чего затрудняется развитие вторично рекристаллизованных зерен. При этом, когда температура нагрева при отжиге превышает 1200°C, укрупняется размер зерен после отжига при горячей прокатке и, аналогично, оказывается трудным получение текстуры первичной рекристаллизации с однородными по размеру зернами.

Затем стальной лист после горячей прокатки или отжига при горячей прокатке подвергается травлению и однократной холодной прокатке или же двум или большему количеству этапов холодной прокатки с выполняемым между ними промежуточным отжигом для получения холоднокатаного листа, имеющего требуемую конечную толщину.

Достигший конечной толщины холоднокатаный лист после этого подвергается первичному рекристаллизационному отжигу.

В способе получения согласно данному изобретению необходимо проведение быстрого нагревания со средней скоростью нагревания в ходе нагревания для первичного рекристаллизационного отжига не менее 80°C/с в диапазоне температур 500-700°C. Благодаря этому быстрому нагреванию вторичная рекристаллизация при конечном отжиге может быть вызвана при более низкой температуре с тем, чтобы могло быть значительно снижено появление дефектов бокового искривления из-за деформации ползучести. Средняя скорость нагревания предпочтительно составляет не менее 100°C/с и более предпочтительно не менее 120°C/с.

Кроме того, быстрое нагревание может осуществляться в ходе нагревания для первичного рекристаллизационного отжига, как в вышеприведенном эксперименте, но может также проводиться за счет еще одной тепловой обработки до первичного рекристаллизационного отжига. В последнем случае может быть получен такой же эффект.

Кроме того, первичный рекристаллизационный отжиг может проводиться во влажной водородной атмосфере, служащей также для обезуглероживания.

Поверхность стального листа после первичного рекристаллизационного отжига покрывается сепаратором отжига, после чего он сматывается в рулон.

Когда на поверхности стального листа образуется форстеритовая пленка, предпочтительно использование сепаратора отжига, содержащего не менее 50 масс.% MgO. Напротив, когда на поверхности стального листа форстеритовая пленка не образуется, предпочтительно использование сепаратора отжига, содержащего в качестве основного ингредиента Al2O3, SiO2 или подобные вещества.

Кроме того, стальной лист после первичного рекристаллизационного отжига может быть подвергнут азотированию для усиления, как описано ниже, ингибиторного эффекта перед началом вторичной рекристаллизации при конечном отжиге.

Стальной лист (рулон), покрытый сепаратором отжига, после этого подвергается конечному отжигу.

В способе производства согласно данному изобретению необходимо проведение обработки термической выдержкой с выдерживанием стального листа в течение 2-100 часов в ходе нагревания для конечного отжига при температурах в диапазоне 700-1000°C. Проведением обработки термической выдержкой может быть значительно подавлено развитее при конечном отжиге дефекта краевой волны края или дефекта формы в виде складок.

Когда температура выдержки составляет менее 700°C, даже если распределение температур в рулоне становится однородным в результате обработки термической выдержкой, при последующем нагревании распределение температур вновь становится неоднородным, так что эффект сокращения дефектов формы оказывается небольшим. При этом, когда температура выдержки превышает 1000°C, эффект сокращения дефектов формы оказывается небольшим, поскольку вплоть до температуры выдержки происходит неравномерное спекание сепаратора отжига MgO и поскольку стальной лист нагревается выше 1000°C, в то время как высвобождение гидратной воды является недостаточным. Предпочтительная температура выдержки находится в диапазоне от 800 до 950°C.

Кроме того, когда время термической выдержки составляет менее 2 часов, этого оказывается недостаточно для однородного распределения температур в рулоне, в то время как когда оно превышает 100 часов, термическая нагрузка на рулон оказывается слишком большой и возрастает деформация ползучести с увеличением уровня проявлений дефекта бокового искривления. Таким образом, нижний предел времени выдержки предпочтительно составляет 3 часа, более предпочтительно 5 часов. При этом верхний предел времени выдержки предпочтительно составляет 80 часов, более предпочтительно 60 часов.

В способе получения согласно изобретению конечный отжиг проводится с размещением рулона в отжигательной печи в вертикальном положении на верхней поверхности станины, поддерживающей рулон. В этом случае важной является укладка теплоизолирующего материала на верхней поверхности станины, поддерживающей рулон, для дополнительного улучшения ситуации с дефектами формы. Посредством объединения укладки теплоизолирующего материала с вышеупомянутым быстрым нагреванием в ходе нагревания для первичного рекристаллизационного отжига и обработкой термической выдержкой в ходе нагревания для конечного отжига может быть дополнительно сокращен уровень проявлений дефекта бокового искривления без ухудшения ситуации с дефектом краевой волны или дефектом формы в виде складок.

Так как главная цель наложения теплоизолирующего материала состоит, как упоминалось выше, в снижении проявлений дефекта бокового искривления, предпочтительно выполнение укладки теплоизолирующего материала на верхней поверхности станины, поддерживающей рулон, концентрически по отношению к ее внешней периферии. Кроме того, предпочтительно, чтобы площадь теплоизолирующего материала, уложенного на верхней поверхности станины, поддерживающей рулон, составляла не менее 20% радиуса станины, поддерживающей рулон. Когда область наложения составляет менее 20%, нельзя достичь полного эффекта сокращения проявлений дефекта бокового искривления. Более предпочтительно область наложения составляет не менее 30%, еще более предпочтительно не менее 40%. Однако с точки зрения снижения затрат на теплоизолирующий материал предпочтителен верхний предел, составляющий приблизительно 80%.

Используемый в изобретении теплоизолирующий материал специальным образом не ограничивается и может выбираться из известных материалов. Например, предпочтительно может применяться керамическое волокно, такое как полученное из Al2O3, SiO2, MgO или других подобных материалов. Кроме того, если рулон не входит в непосредственный контакт со станиной, поддерживающей рулон, достаточна толщина теплоизолирующего материала в 5 мм или более. Однако в случае его слишком большой толщины на верхней поверхности станины, поддерживающей рулон, возникает разность уровней, что может стать причиной новых дефектов формы, поэтому предпочтительно, чтобы верхний предел составлял бы приблизительно 40 мм.

При конечном отжиге имеется вариант, когда рулон размещается непосредственно на станине, поддерживающей рулон, и вариант, когда между рулоном и станиной, поддерживающей рулон, вставляется дискообразный разъединитель, изготовленный из нержавеющей или литой стали. В первом случае теплоизолирующий материал укладывается между рулоном и станиной, поддерживающей рулон. В последнем случае он может быть уложен либо между разъединителем и рулоном, либо между разъединителем и станиной, поддерживающей рулон.

Затем на стальной лист после конечного отжига наносится изоляционное покрытие и он подвергается прокаливанию или выравнивающему отжигу, также выполняющему функцию прокаливания и корректировки формы, чтобы таким образом получить конечный продукт виде листа. Тип изоляционного покрытия и параметры выравнивающего отжига специальным образом не ограничиваются при условии, что обработка проводится согласно обычному способу.

Пример

Непрерывной разливкой был получен стальной сляб, содержащий С: 0,07 масс.%, Si: 3,3 масс.%, Mn: 0,06 масс.%, Al: 0,006 масс.%, N: 0,003 масс.%, Sb: 0,003 масс.% и остальное Fe и неизбежные примеси. Затем сляб нагревали до 1200°С и подвергали горячей прокатке для образования горячекатаного листа толщиной 2,6 мм, который был подвергнут отжигу при горячей прокатке при 1000°C. Далее горячекатаный лист был подвергнут холодной прокатке для получения холоднокатаного листа, имевшего конечную толщину 0,27 мм.

После чего холоднокатаный лист был подвергнут тепловой обработке быстрым нагреванием до 700°C при скорости нагревания 100°C/с от 500°C до 700°C и охлаждением с последующим первичным рекристаллизационным отжигом, также служившим для обезуглероживания, при температуре 825°C. В этом случае скорость нагревания от 500°C до 700°C при первичном рекристаллизационном отжиге составляла 30°C/с. Для сравнительных целей холоднокатаный лист подвергали только первичному рекристаллизационному отжигу, также служившему для обезуглероживания, без тепловой обработки быстрым нагреванием.

После этого поверхность подвергнутого первичному рекристаллизационному отжигу стального листа была покрыта суспензией сепаратора отжига, приготовленного добавлением 5 масс. частей TiO2 к 100 масс. частям MgO, лист был высушен, свернут в рулон и размещен в вертикальном положении на верхней поверхности станины, поддерживающей рулон, в отжиговой печи периодического действия. В этом случае на верхней поверхности станины, поддерживающей рулон, был уложен теплоизолирующий материал так, чтобы покрыть 20% поверхности относительно радиуса станины, поддерживающей рулон, концентрически по отношению к ее внешней периферии. В качестве теплоизолирующего материала использовали керамическое волокно на основе Al2O3-SiO2, имевшее толщину 10 мм.

После этого стальной лист подвергали обработке термической выдержкой в течение 1-150 часов при температуре между 500°C и 1100°C в ходе процесса нагревания, как показано в таблице 1, и далее конечному отжигу, также служившему в качестве вторичного рекристаллизационного отжига и рафинирующего отжига, нагреванием вплоть до 1200°C и выдерживанием в течение 10 часов. Вслед за этим на лист была нанесена жидкость для создания напряженного покрытия, и он был подвергнут выравнивающему отжигу при 830°C, также выполнявшему функцию прокалки напряженного покрытия и корректировки формы, для получения конечного продукта виде рулона.

В этом случае форма продукта в виде рулона рассматривается визуально для измерения уровня развития дефектов формы при каждом из режимов производства ((длина дефекта / полная длина рулона) × 100 (%)).

Результаты измерений уровня развития дефектов формы также представлены в таблице 1. Из этих результатов видно, что уровень развития дефектов формы значительно снижен в стальных листах, подвергшихся тепловой обработке, проводимой быстрым нагреванием перед первичным рекристаллизационным отжигом, и обработке термической выдержкой в надлежащем диапазоне температур в ходе нагревания для конечного отжига.

Изобретение относится к области металлургии. Для устранения дефектов формы листа, образующихся при окончательном отжиге, и увеличения выхода годной продукции рулон листа текстурованной электротехнической стали после холодной прокатки подвергают первичному рекристаллизационному отжигу, наносят на него сепаратор отжига и проводят окончательный отжиг. Нагрев рулона под первичный рекристаллизационный отжиг ведут со скоростью не менее 80°C/с от 500°C до 700°C в ходе нагрева, а при нагреве под окончательный отжиг осуществляют выдержку от 2 до 100 часов при температуре от 700°C до 1000°C. Окончательный отжиг рулона выполняют в отжиговой печи, при этом на верхнюю поверхность станины, поддерживающей рулон, укладывают теплоизолирующий материал, концентрически от внешней периферии станины, поддерживающей рулон, и по области не менее 20% радиуса станины, поддерживающей рулон. 2 з.п. ф-лы, 5 ил., 1 табл., 1 пр.

1. Способ получения листа текстурованной электротехнической стали посредством подвергания рулона листа текстурованной электротехнической стали после холодной прокатки первичному рекристаллизационному отжигу с нанесением на него сепаратора отжига и проведением конечного отжига, отличающийся тем, что проводят быстрое нагревание от 500°C до 700°C со скоростью не менее 80°C/с при осуществлении первичного рекристаллизационного отжига и затем в течение 2-100 часов проводят обработку термической выдержкой при температуре от 700°C до 1000°C в ходе нагревания для конечного отжига.

2. Способ получения листа текстурованной электротехнической стали по п.1, в котором конечный отжиг проводят с нанесением теплоизолирующего материала на верхнюю поверхность станины, поддерживающей рулон, в используемой для конечного отжига отжиговой печи, который наносят концентрически от внешней периферии станины, поддерживающей рулон, по области не менее 20% радиуса станины, поддерживающей рулон.

3. Способ получения листа текстурованной электротехнической стали по п.1 или 2, в котором быстрое нагревание при первичном рекристаллизационном отжиге проводят посредством дополнительной тепловой обработки, предшествующей первичному рекристаллизационному отжигу.

| JP 2010236013 A, 21.10.2010 | |||

| JP 50099914 A, 08.08.1975 | |||

| JP 2008001981 A, 10.01.2008 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ ПОЛОСОВОЙ СТАЛИ С ОРИЕНТИРОВАННЫМ ЗЕРНОМ | 2006 |

|

RU2383634C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2094487C1 |

Авторы

Даты

2015-06-20—Публикация

2012-08-08—Подача