ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к технической области получения плит или панелей из древесного волокна или частиц, которые смешивают со связующими материалами, подвергают воздействию давления и нагреву с получением компактного и стабильного изделия, подходящего для ряда применений, связанных с деревообрабатывающей промышленностью, например, для изготовления мебели, полов, упаковки, строительства и так далее.

Среди продуктов, которые могут быть изготовлены в данной области техники, можно выделить древесностружечные плиты, обычно называемые ДСП, древесноволокнистые плиты средней плотности, также известными как МДФ или МД, древесноволокнистые плиты высокой плотности и фенольные компактные плиты.

УРОВЕНЬ ТЕХНИКИ

Древесина используется человеком с древних времен. С давних времен древесину использовали в качестве топлива, конструктивных элементов и сырья для бумаги, инструментов и мебели.

Использование продуктов, полученных из древесины, связано с экономическим развитием и находится в соотношении с валовым внутренним продуктом (ВВП), при этом большее потребление отмечается в странах с более высокими показателями ВВП. В результате многие страны испытывают дефицит древесины, поскольку территории, на которых наблюдается дефицит древесины, не могут производить ресурсы из-за различных препятствий, таких как биоклиматические аспекты, землепользование или демографические проблемы. Кроме того, такие страны призывают к использованию леса не только для производства, но также с целью возобновления и охраны окружающей среды.

В связи с этим эффективное использование ресурсов становится все более необходимым, а усовершенствование процессов позволит повысить отдачу от все меньшего количества сырья. Одним из типичных примеров является адаптация к указанным потребностям отрасли производства деревянных панелей. В давние времена для изготовления мебели использовали только лучшие куски массива древесины, в настоящее время используют древесину, из которой, в результате процессов склеивания и/или изготовления МДФ и/или бумажной массы, можно изготавливать качественную мебель путем использования панелей, полученных в предшествующих процессах и впоследствии украшенных декором, нанесенным на пропитанную смолой бумагу.

Кроме того, указанное усовершенствование эффективного использования древесины было выполнено без значительного снижения технических характеристик и даже способствует улучшению такой характеристики, как анизотропия, обусловленная формой и структурой.

Улучшение анизотропии древесины стало явным направлением развития в отрасли производства продуктов, полученных из древесины, и, в частности, производства ДСП, МДФ или их комбинации.

Данная характеристика, несомненно, признается недостатком при использовании древесины, поскольку она зависит от используемого вида древесины, возраста и части дерева. Разработки в производстве панелей, полученных из древесины, направлены на уменьшение воздействия указанных факторов. Способы нацелены на получение продуктов с наилучшей стабильностью размеров. Для достижения указанной цели одним из ключевых аспектов является отсутствие дифференциальных напряжений, которые могут возникать при наличии деформации. Это является одной из причин, по которым в производственных процессах существует стремление к симметрии относительно плоскости, проходящей через центр толщины плиты. Примеры, демонстрирующие симметрию в производственных процессах:

• поступление тепловой энергии через нагревательные пластины является симметричным в результате общей подачи термического масла через один и тот же насос на верхнюю и нижнюю плиту.

• материал, используемый во внешних слоях, имеет одно и то же происхождение, так что содержание влажности и смолы в обоих слоях являются одинаковыми.

Поэтому стабильность размеров и, в частности, плоскосность или отсутствие деформации, является основной характеристикой, которая требуется для деревянных панелей (ДСП, МДФ или их комбинации). Необходимы изотропные характеристики, которые улучшают параметры натуральной древесины.

Что касается процесса изготовления плит, то существуют три технологии, основанные на том, как формируется ковер из материалов, также называемый матом:

1. Однослойная: обработанный материал имеет одинаковое происхождение и, следовательно, одинаковые характеристики. Для получения ковра требуется только одно устройство, и свойства ковра являются однородными по всей его высоте. Данная технология наиболее часто используется в производстве МДФ.

2. Двуслойная: технология, с помощью которой производится материал одного происхождения, и, следовательно, его характеристики являются одинаковыми. Для изготовления ковра используются два устройства. В этих устройствах выполняется распределение потока материала, которое позволяет получить ковры с более значительным расходом массы.

3. Трехслойная: в данном процессе производится материал, имеющий два различных происхождения. Поэтому существует вероятность того, что каждый материал имеет различные характерные значения, связанные с влажностью, присутствием химических веществ и гранулометрическим составом. Два внешних слоя имеют одинаковое происхождение, их поток разделен между двумя формовочными устройствами, в которых добавление материала каждого слоя контролируется для того, чтобы избежать проблем с размерами. Внутренний слой формируется между двумя указанными слоями, его влажность составляет меньше влажности внешних слоев для поддержания потока энергии от внешних слоев к центру. Указанный способ является наиболее распространенным для ДСП.

Различия в структуре ковров приводят к значительным различиям в каждом слое/пласте в процессе прессования. В указанном процессе эффективность передачи энергии и реакция ковра на давление, прикладываемое прессом, различны в каждом слое/пласте и связаны с вязкоупругими свойствами древесины, диффузией пара и так далее, особенно между самыми удаленными слоями и центром.

Для предотвращения деформации необходимо компенсировать напряжения в структуре плиты. Поэтому поставщики оборудования основное внимание уделяют разработке оборудования и способов изготовления, которые способствуют возникновению симметрии относительно центральной плоскости с точки зрения сил. Можно утверждать, что производители плит любого типа в настоящее время ограничены симметрией, которую должна иметь плита.

В Европейском патенте ЕР-1140447 описано устройство и способ непрерывного изготовления досок, внутренняя часть которых образована из частиц, а снаружи расположены слои из волокон. В указанном способе плиту изготавливают посредством распределения, в частности, частиц, смешанных со связующим веществом, например, лигноцеллюлозой и/или волокнами, щепой или подобными частицами, содержащими целлюлозу, для получения нетканого материала, в частности, для изготовления формованных предметов, преимущественно в виде пластин или плит; устройства оснащены по меньшей мере одним дозирующим резервуаром, который содержит частицы, с по меньшей мере одним приспособлением для распределения частиц, расположенным после дозирующего резервуара, и с формующей лентой, расположенной под приспособлением для распределения для сбора нетканого материала. Кроме того, имеется по меньшей мере три приспособления для распределения частиц, расположенных одно за другим вдоль формующей ленты, при этом первое приспособление предусмотрено для распределения волокон, второе для распределения частиц и третье вновь для распределения волокон; приспособление для распределения частиц содержит фракционирующее устройство для отделения мелких и крупных частиц с по меньшей мере двумя секциями фракционирования для мелких частиц и по меньшей мере одной секцией фракционирования для крупных частиц, секции фракционирования для мелких частиц образуют начальный и концевой участки фракционирующего устройства, а секция фракционирования для крупных частиц расположена между секциями фракционирования для мелких частиц.

ЗАДАЧА ИЗОБРЕТЕНИЯ

Задачей изобретения является получение ламинированных плит из п слоев, которые обладают стабильной структурой, другими словами, в готовой плите отсутствуют внутренние напряжения, которые приводят к нежелательной деформации плиты, и плита сохраняет свою плоскостность как при симметричной, так и асимметричной структуре слоев, с помощью способа, который обеспечивает стабильность посредством индивидуального контроля каждого слоя и, таким образом, получение плоских стабильных плит без внутренних напряжений, вызывающих деформацию плит.

Задачей изобретения является способ по п. 1, который представляет собой способ получения многослойных ламинированных плит, содержащих комбинации волокон и/или частиц с по меньшей мере одним связующим и/или другими химическими добавками, причем указанные слои выполнены путем нанесения укладкой в стопу на конвейерной ленте с получением ковра, содержащего волокна и/или частицы в виде нескольких слоев, при этом слои физически отличаются друг от друга, указанный способ отличается тем, что он включает:

- определение конечной толщины и плотности плиты;

- определение количества слоев, формирующих плиту, и типа материала, используемого для каждого слоя;

- выбор и подготовку компонента каждого формируемого слоя для последующего нанесения, который включает:

- выбор волокон и/или частиц,

- выбор гранулометрического состава компонента каждого слоя,

- выбор отношения массы связующего материала и/или других химических добавок к массе волокон и/или частиц, используемых в каждом слое; а также

- выбор процентного содержания влаги в каждом слое ковра, в котором внешний слой или слои, формирующие плиту, имеют максимальное содержание влаги 18% в расчете на сухую массу продукта, а внутренний слой или слои, формирующие плиту, имеют минимальное содержание влаги 3% в расчете на сухую массу продукта, абсолютная разность влажности между соседними слоями составляет от 1 до 12 пунктов в зависимости от количества слоев, образующих ковер, с постепенным распределением влаги от внешних слоев до геометрического центра плиты;

- выбор и получение каждого слоя, которое включает добавление волокон и/или частиц со связующим материалом и/или другими химическими добавками до получения однородной массы, при этом масса на м2 является произведением плотности материала без содержания влаги, умноженной на толщину каждого слоя и увеличенной на процент влажности, соответствующий указанному слою;

- нанесение укладкой в стопу со смещением слоев, описанных выше, в соответствии с массой на м2 каждого слоя, как определено в предыдущем абзаце, нанесение выполняется на конвейерной ленте до окончательного формирования ковра в результате укладки множества слоев, содержащих волокна и/или частицы, и общее количество слоев, включенных в указанный ковер, равно или больше 4;

- предварительное уплотнение и, необязательно, предварительный нагрев ковра, содержащего волокна и/или частицы, смешанные со связующими веществами и/или другими химическими добавками, нанесенными на конвейерную ленту;

- уплотнение ковра, содержащего волокна и/или частицы, смешанные со связующими веществами и/или другими химическими добавками, нанесенными и предварительно уплотненными на предыдущих стадиях, с использованием давления и тепла до получения готовой плиты, при этом сумма плотностей материала от внешних слоев к геометрическому центру плиты по существу одинакова для обеих сторон готовой плиты.

Преимущество данного способа получения многослойных ламинированных плит состоит в том, что слои с любой стороны от геометрического центра плиты образуют симметричную или асимметричную по толщине слоев и/или используемому материалу и/или по количеству нанесенных слоев плиту.

Влажность каждого слоя определяется содержанием воды в расчете на сухой продукт, который включает указанный слой, так что масса нетто воды может быть больше или меньше в зависимости от материала в составе каждого слоя, содержания волокон и/или частиц, связующих материалов и добавок, а также в это значение включена вода, которая может быть использована в процессе. По указанной причине при сравнении двух слоев, которые могут быть выполнены из одного или различных материалов, волокон, частиц и так далее, более логично рассматривать абсолютную разность влажностей, другими словами, абсолютные значения. Абсолютная разность влажности соседних слоев предпочтительно составляет 1-10, более предпочтительно 1-7.

Что касается одинаковой величины суммы плотностей материалов от внешних слоев к геометрическому центру плиты с обеих сторон готовой плиты, указанное значение должно быть определено с некоторым допуском, поскольку очень трудно обеспечить одинаковые значения в промышленном масштабе; поэтому разница между двумя суммами плотностей слоев с обеих сторон от геометрического центра плиты имеет максимально допустимое отклонение 10%, предпочтительно 5%, более предпочтительно 3%.

Геометрический центр плиты следует понимать как воображаемую точку или плоскость, которая является равноудаленной и параллельной обеим поверхностям полученной плиты. Геометрический центр плиты может совпадать с плоскостью разделения между слоями плиты или может находиться в толщине слоя, разделяя указанный слой на две области, каждая из которых рассматривается в отношении суммы плотностей как принадлежащая к одной или другой области полученной плиты.

По меньшей мере один из внешних слоев плиты изготовлен с помощью волокон для придания ему более гладкой и более однородной поверхности, и/или по меньшей мере один из внешних слоев плиты изготовлен из частиц с получением плиты, имеющей другой вид, поскольку заметны частицы, составляющие плиту. Другими словами, плиты изготавливают с внешним волокнистым слоем, с обоими внешними волокнистыми слоями, с одним внешним слоем из частиц или с обоими внешними слоями из частиц, или с одним внешним волокнистым слоем и другим внешним слоем из частиц, если это целесообразно.

Полученные плиты подходят для обработки поверхностей, при которой по меньшей мере на одну из внешних поверхностей плиты наносят покрытие из лака и/или покрытие из ПВХ и/или бумаги, пропитанной смолой, и/или натурального шпона и/или HPL (ламината высокого давления).

Связующее или связующие для получения плит выбирают из группы, состоящей из термореактивных смол, таких как фенопласты, аминопласты и органические изоцианаты, которые имеют по меньшей мере две изоцианатные группы, в термопластичных смолах и в биосмолах. Указанные связующие могут быть использованы по отдельности или в комбинации.

Фенопласты представляют собой синтетические смолы или модифицированные продукты, полученные конденсацией фенола с альдегидами. В дополнение к незамещенному фенолу для получения фенопластовых смол используют производные фенола. К ним относятся крезолы, ксиленолы и другие алкилфенолы (например, п-трет-бутилфенол, п-трет-октилфенол и п-трет-нонилфенол), арилфенолы (например, фенилфенол и нафтолы) и двухвалентные фенолы (такие как резорцин и бисфенол А). Важнейшим компонентом альдегида является формальдегид, который используют в различных формах, включая водный раствор и твердый параформальдегид, а также в виде соединений для получения формальдегида. Другие альдегиды (например, ацетальдегид, акролеин, бензальдегид и фурфурол) используют в более ограниченной степени, поскольку они также представляют собой кетоны. Фенопласты могут быть модифицированы путем химической реакции с метилольными или фенольными гидроксильными группами и/или физической дисперсии в модифицирующем агенте (стандарт EN ISO 10082).

Предпочтительными фенопластами являются фенолоальдегидные смолы, более предпочтительно фенолформальдегидные смолы. Фенолформальдегидные смолы (также называемые ФФ-смолами) известны, например, в Kunststoff-Handbuch, 2nd edition, Hanser 1988, volume 10, "Duroplaste", pages 12 to 40.

В качестве аминопластов можно использовать все аминопласты, известные специалистам в данной области техники, предпочтительно те, которые известны для получения древесных материалов. Смолы указанного типа, а также их получение описаны, например, в Ullmanns Enzyklopadie der technischen Chemie, 4th revised and expanded edition, Verlag Chemie, 1973, pages 403 to 424 "Amino-plaste" и Ullmann's Encyclopedia of Industrial Chemistry, vol. A2, VCH Verlagsgesellschaft, 1985, pages 115 to 141 "Amino Resins", а также в M. Dunky, P. Niemz, Holzwerkstoffe und Leime, Springer 2002, pages 251 to 259 (UF resins) and pages 303 to 313 (MUF and UF with a small amount of melamine). В целом они представляют собой продукты поликонденсации соединений, имеющих по меньшей мере одну аминогруппу или карбамидную группу, необязательно частично замещенную органическими радикалами (карбидную группу также называют карбоксамидной группой), предпочтительно карбамидную группу, предпочтительно мочевину или меламин, и альдегид, предпочтительно формальдегид. Предпочтительными продуктами поликонденсации являются мочевиноформальдегидные смолы (UF-смолы), меламиноформальдегидные смолы (MF-смолы) или мочевиноформальдегидные смолы, содержащие меламин (MUF-смолы), более предпочтительно мочевиноформальдегидные смолы.

Особенно предпочтительными продуктами поликонденсации являются такие, в которых молярное отношение альдегида к аминогруппе и/или карбамидной группе, которые необязательно частично замещены органическими радикалами, составляет от 0,3:1 до 1:1, предпочтительно от 0,3:1 до 0,6:1, более предпочтительно от 0,3:1 до 0,55:1, наиболее предпочтительно от 0,3:1 до 0,5:1.

Указанные аминопласты обычно используют в жидкой форме, как правило, в виде раствора, концентрация которого составляет 25-90% масс., предпочтительно 50-70% масс., предпочтительно в водном растворе, но также могут быть использованы в твердой форме. Содержание твердых веществ в аминопласте в водном растворе может быть определено согласно Gunter Zeppenfeld, Dirk Grunwald, Klebstoffe inder Holz- und Mobelindustrie, 2nd edition, DRW-Verlag, page 268.

При использовании связующих веществ и/или химических добавок в способе получения ламинированной плиты в соответствии с изобретением может быть необходимым нанесение пигментов или чернил, определяющих окончательный цвет указанной плиты или по меньшей мере одного из слоев указанной плиты. Пигменты или чернила применяют таким образом, что они смешиваются или не смешиваются со связующими и/или добавками.

Другой задачей изобретения является обеспечение симметричной или асимметричной плиты, изготовленной в соответствии с описанным выше способом, которая содержит внешние волокнистые слои, а ее внутренняя часть разделена на центральный слой из частиц и слои из частиц по обеим сторонам от центрального слоя. При указанном устройстве плиты рекомендуется, чтобы частицы в центральном слое из частиц были крупнее, чем частицы в слоях, расположенных с обеих сторон центрального слоя. Таким образом, более крупные частицы помещаются во внутренней части плиты, в результате предотвращается их перемещение к поверхности, что является нежелательный эффектом при изготовлении плит, содержащих частицы.

Предпочтительно плита имеет одну из указанных ниже структур:

- внешний волокнистый слой

- внутренний слой из частиц, который, в свою очередь, разделен на:

- внешний слой из мелких частиц

- внутренний слой из крупных частиц

- внешний слой из мелких частиц

- внешний волокнистый слой.

Указанная структура состоит из 5 слоев, в которых внешние поверхности состоят из волокон и частиц небольшого размера, смешанных со связующими веществами и/или другими химическими добавками, и в которых центральная часть плиты содержит более крупные частицы, что предотвращает эффект перемещения в плите, указанный выше.

Способ получения ламинированной плиты включает следующие стадии:

а) нанесение на первую поверхность множества волокон или частиц, смешанных со связующими веществами и/или другими химическими добавками, при осуществлении контроля массы указанного слоя и формирование первого внешнего слоя плиты. Нанесение осуществляют на конвейерной ленте, которая перемещается в то время, как волокна и/или частицы, образующие первый слой или внешний слой готовой формованной плиты, наносят в виде ковра;

b) необязательно и когда слой на предыдущей стадии выполнен из волокон, предварительное уплотнение с применением давления;

c) нанесение нескольких слоев волокон или частиц, смешанных со связующими веществами и/или другими химическими добавками, на первый слой при индивидуальном контроле массы каждого слоя. Указанные несколько слоев при изготовлении готовой плиты из 5 слоев образованы слоем мелких частиц, за которым следует слой крупных частиц, а затем следует слой мелких частиц;

d) нанесение на вторую поверхность различных волокон или частиц, смешанных со связующими веществами и/или другими химическими добавками, формование второго внешнего слоя плиты, предварительное уплотнение указанного слоя в случае, когда он выполнен из волокон, как это происходит в слое b);

e) нанесение отдельного слоя, выполненного на стадии d), на несколько слоев, предварительно нанесенных на первую поверхность на стадиях а) - с);

f) предварительное уплотнение и, необязательно, предварительный нагрев слоев, нанесенных на предыдущих стадиях, с помощью нагретого водяного пара, нагретого воздуха, электростимуляции (например, с помощью высокой частоты, микроволн и так далее);

g) уплотнение множества слоев, нанесенных на стадиях а) - е), для формования плиты, имеющей окончательную толщину, с помощью давления и тепла.

Используемые частицы предварительно классифицируют по размеру, группируя частицы одинакового размера таким образом, что слои, образующиеся в структуре плиты, имеют как можно более однородный размер частиц в каждом слое. Частицы, классифицированные по размеру в предпочтительном варианте реализации, сгруппированы для образования пар слоев с частицами одинакового размера в формуемой плите.

Предпочтительно слои более крупных частиц наносят в центральной части плиты, тогда как частицы меньших размеров наносят постепенно в направлении к внешним слоям формуемой плиты для того, чтобы отделка плиты была по возможности однородной. Указанный порядок облегчает введение крупных частиц внутрь плиты, чтобы их не было видно со стороны внешних слоев, и обеспечивает более эстетичный внешний вид продукта.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

С целью облегчения понимания свойств изобретения в соответствии с предпочтительным вариантом его реализации настоящее описание сопровождается рядом фигур, которые составляют неотъемлемую часть описания, приведены в качестве иллюстрации и не являются ограничивающими:

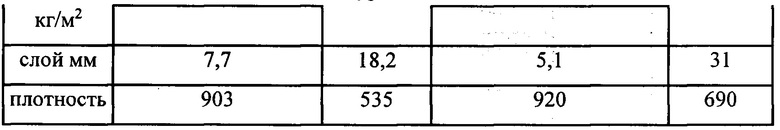

На Фигуре 1 представлен график степени полимеризации смолы в разных слоях плиты, на котором показано поведение плиты в разных слоях за счет передачи тепла по толщине плиты. Источник: 8th European Panel Products Symposium, Thermokinetic simulation of a hot press cycle in the production of particleboard and MDF. Christian Heineman, Roland Mitter and Manfred Dunky.

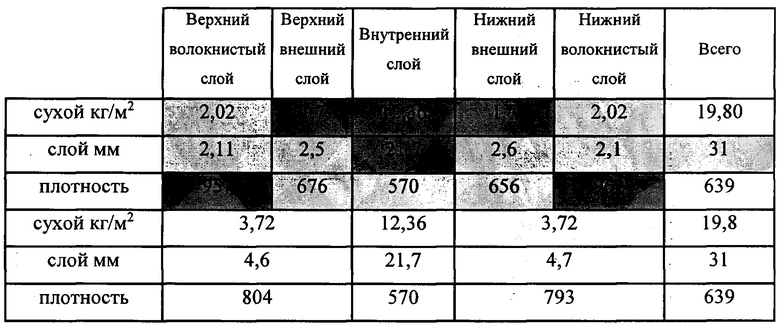

На Фигуре 2 можно наблюдать влияние давления, приложенного при формовании плиты, и то, как оно приводит к деформациям клеток древесины, уменьшая полость клеток, как показано на изображениях в нижней части, где на изображении слева представлена более высокая плотность, соответствующая внешним слоям плиты, а на изображении справа показан внутренний слой, который имеет более низкую плотность и больше пустот, способствующих уменьшению плотности. Такое поведение связано с вязкоупругими свойствами древесины и содержанием влаги в каждом слое. Источник: COST Action FP1005, Working Group Meeting (WG3) Nancy, 13 October 2011, Bern University of Applied Sciences, Heiko Thoemen

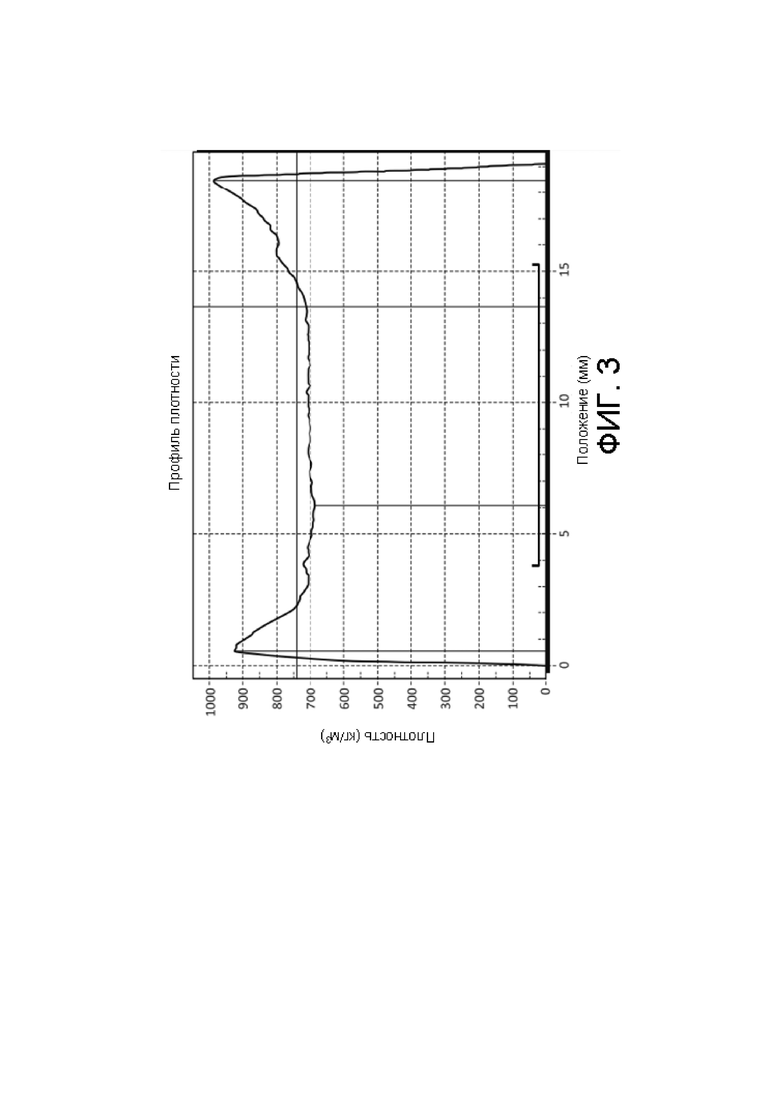

На Фигуре 3 показан профиль плотности трехслойной плиты МДФ, которая имеет асимметрию в результате различного содержания влаги в поверхностях. Указанный дефект качества присутствует в обычных продуктах, хорошо известен в данной области и приводит к деформации.

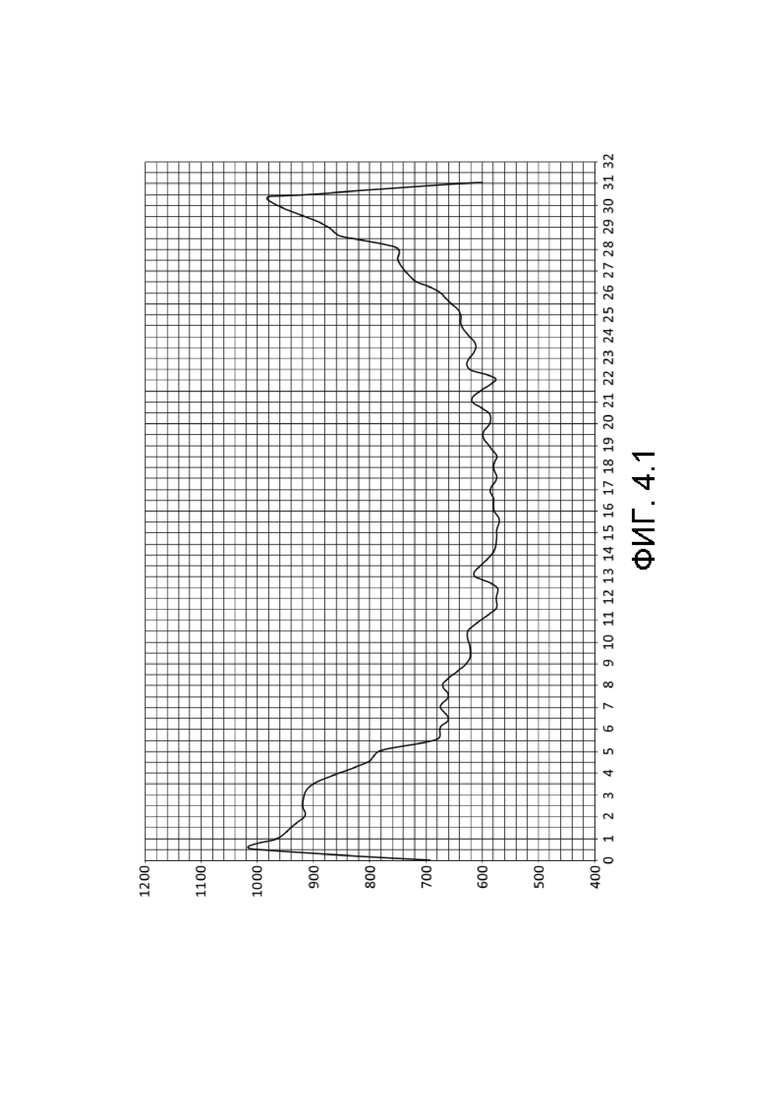

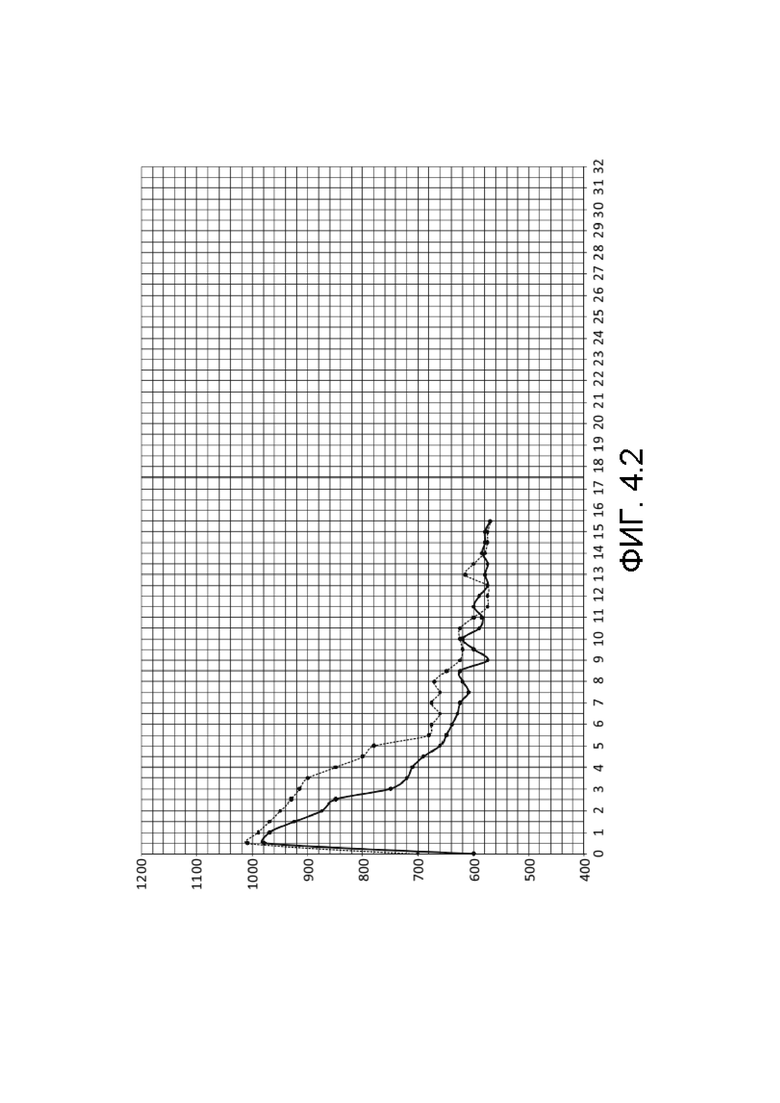

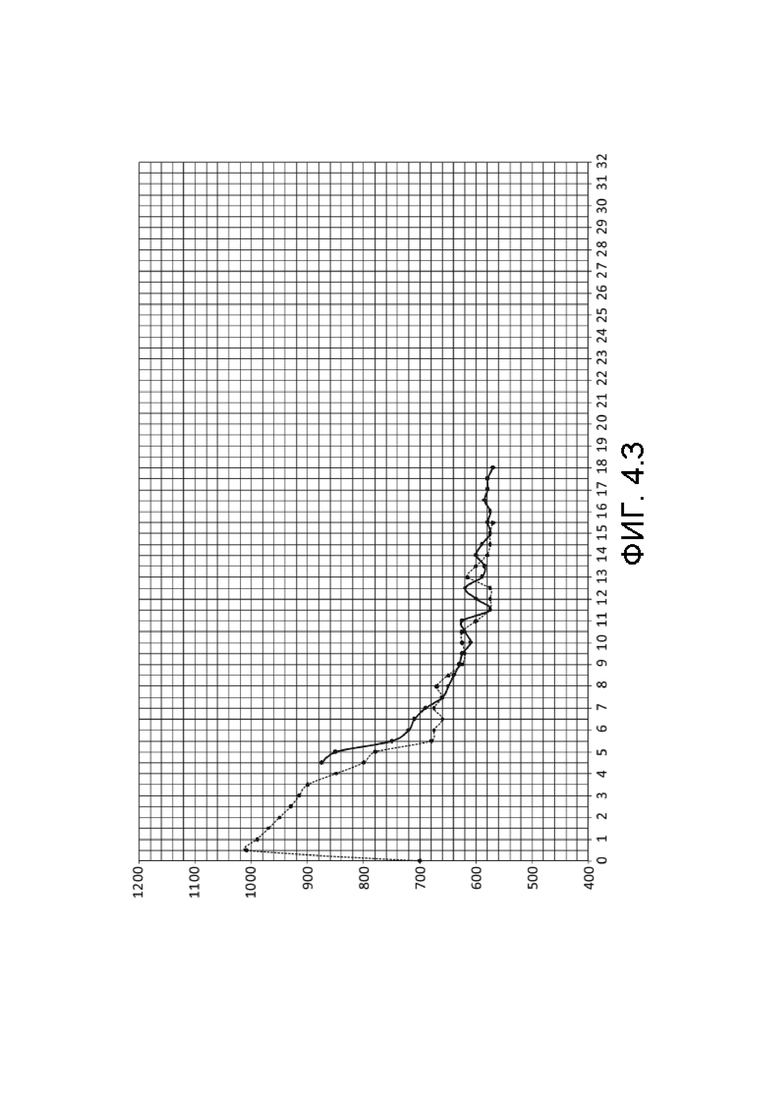

На Фигуре 4 представлены три изображения одного профиля плотности асимметричной плиты, изготовленной обычным способом. На Фигуре 4.1 показан профиль плотности плиты с внешними волокнистыми слоями, один из которых составляет 4 мм, а другой 2 мм, и одним или несколькими внутренними слоями из частиц. На Фигуре 4.2 представлено наложение графика обеих поверхностей, которое демонстрирует асимметрию плотностей указанной выше плиты. На Фигуре 4.3 представлено то же, но для слоев из частиц. На этой Фигуре представлен график для плиты, изготовленной по технологии, описанной в Европейском патенте ЕР 1140447, однако асимметричность плиты приводит к ее нестабильности.

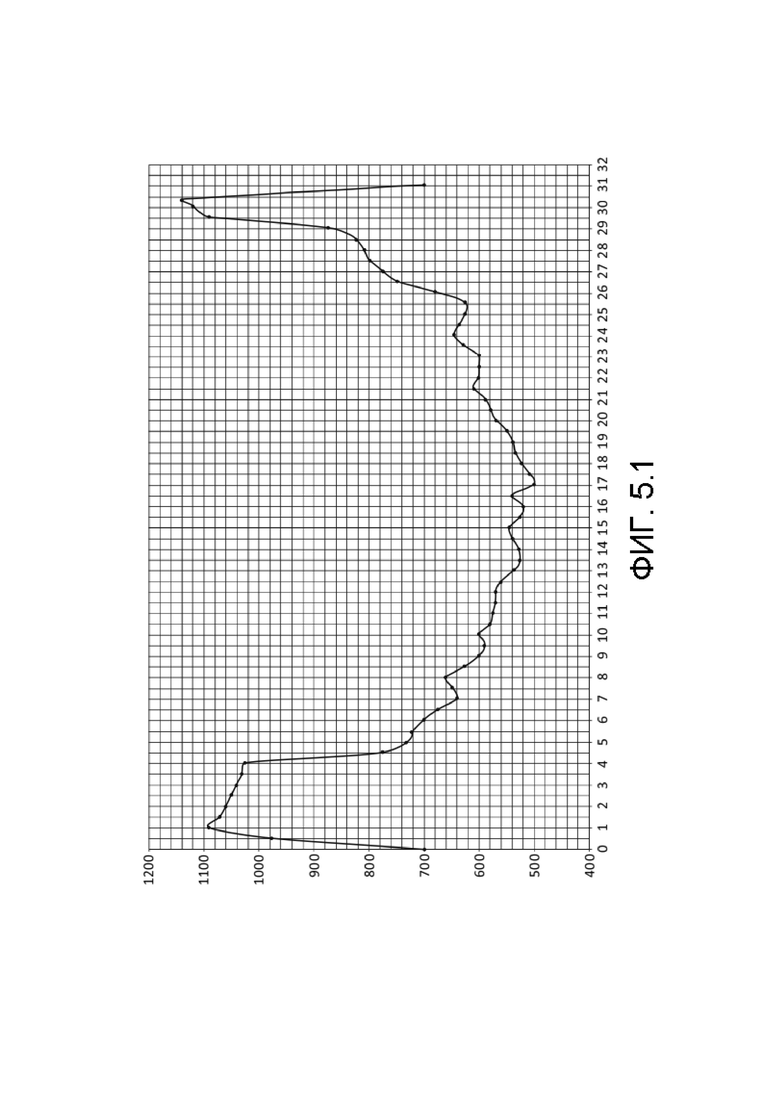

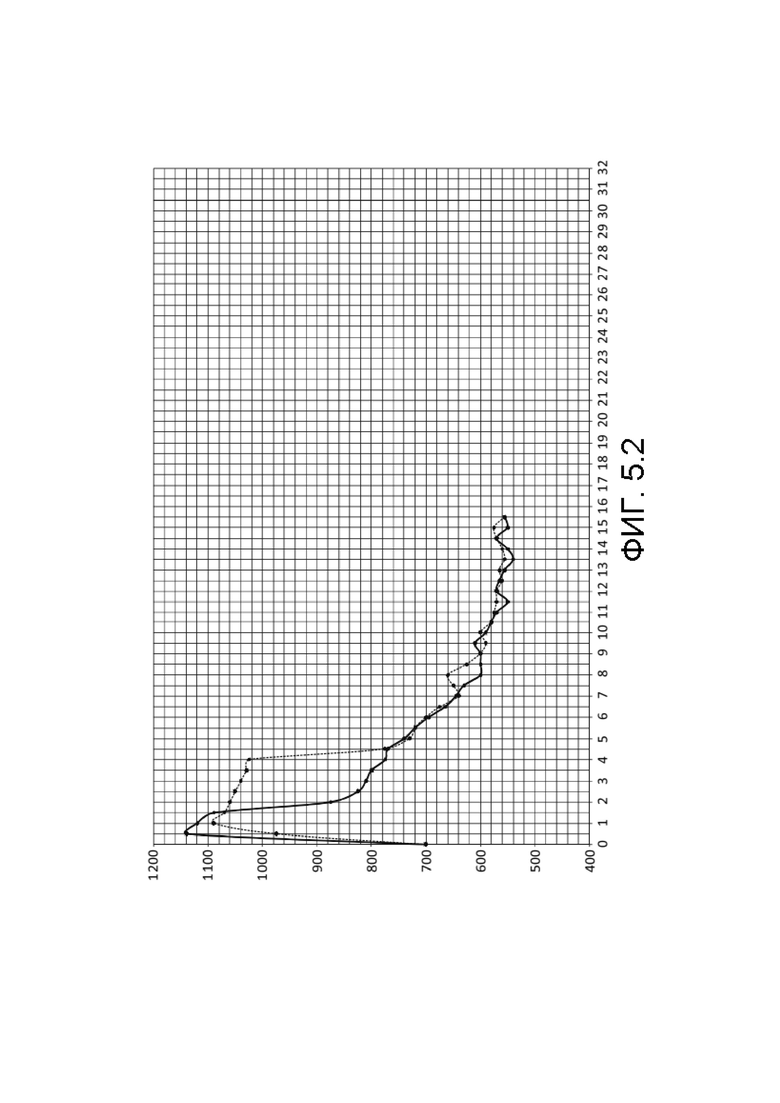

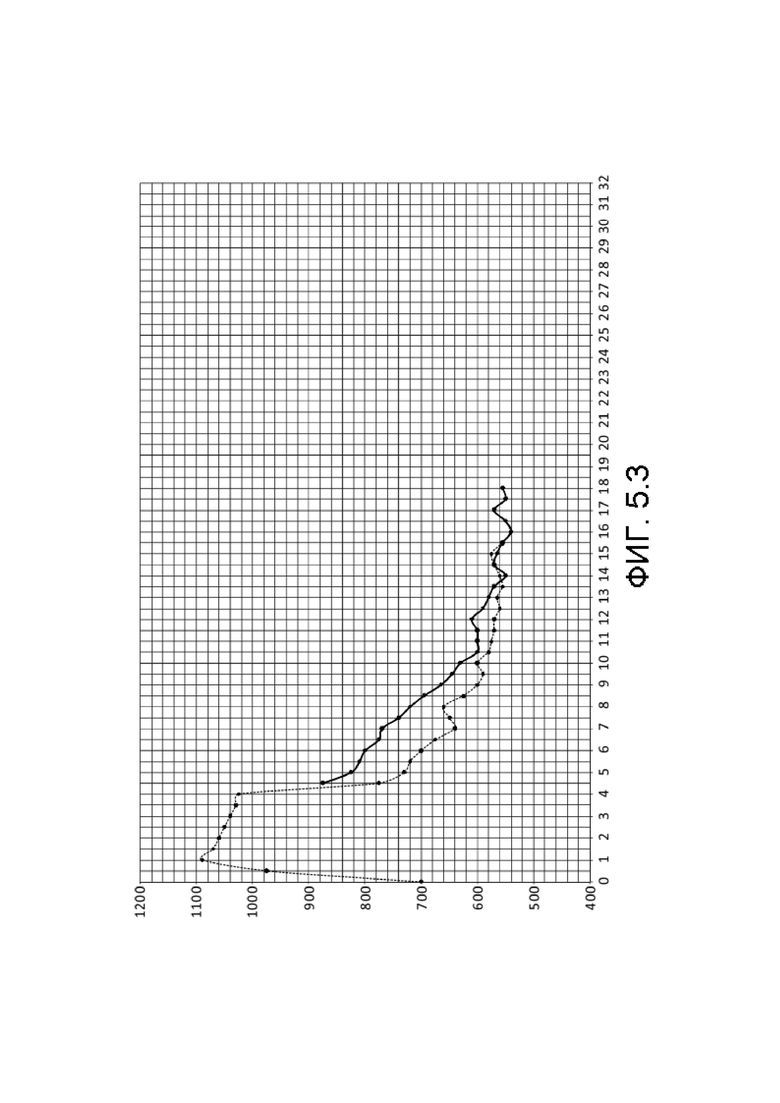

На Фигуре 5 представлены три изображения одного и того же профиля плотности асимметричной плиты, изготовленной способом в соответствии с изобретением. На Фигуре 5.1 показан профиль плотности плиты с внешними слоями, один из которых составляет 4 мм, а другой 2 мм, и несколькими внутренними слоями из частиц. На Фигуре 5.2 представлено наложение графика обеих поверхностей, которое демонстрирует асимметрию плотностей указанной выше плиты. На Фигуре 5.3 представлено то же, но для слоев из частиц. Эти асимметрии позволяют компенсировать силы между слоями.

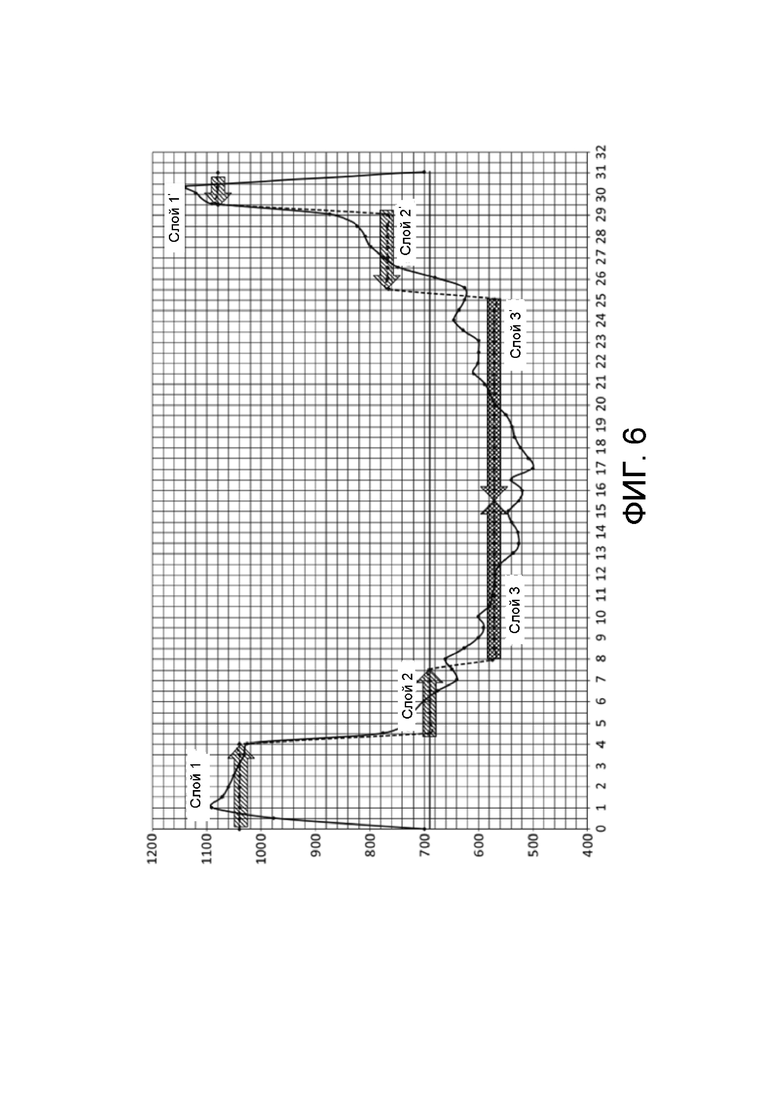

На Фигуре 6 представлен график варианта создания профиля плиты для обеспечения стабильной плиты без деформации.

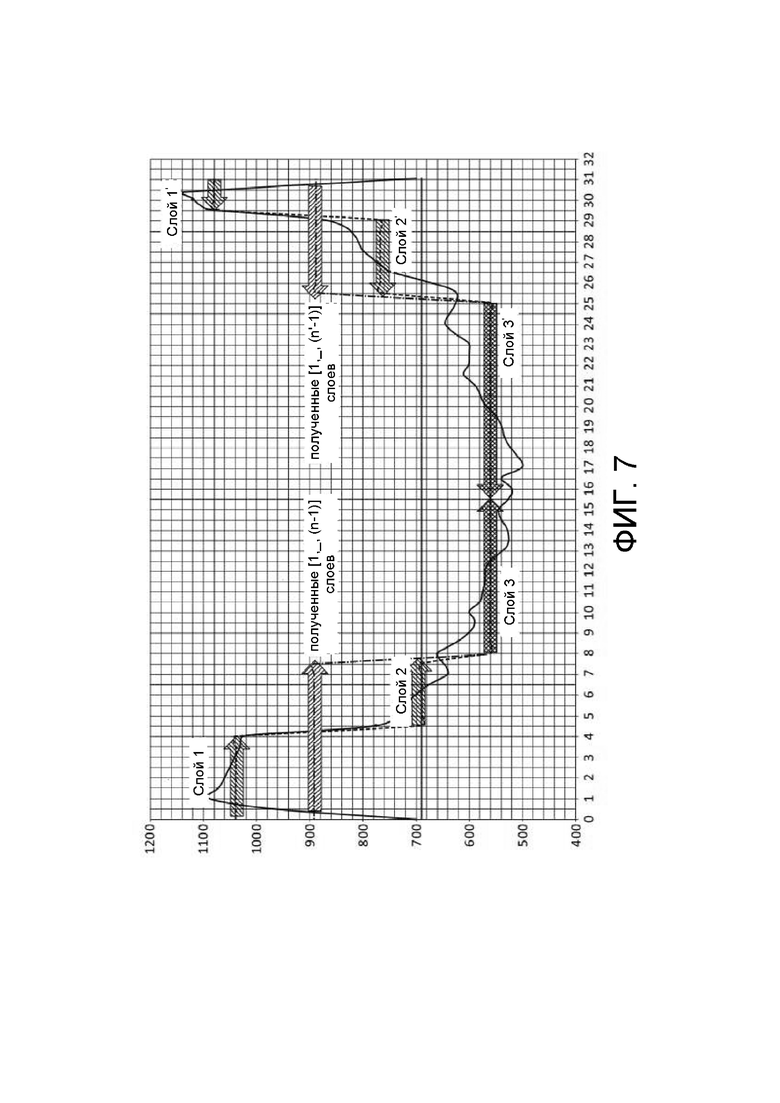

На Фигуре 7 представлен график, на котором объединены результирующие плотности п слоев одинакового или различного используемого материала.

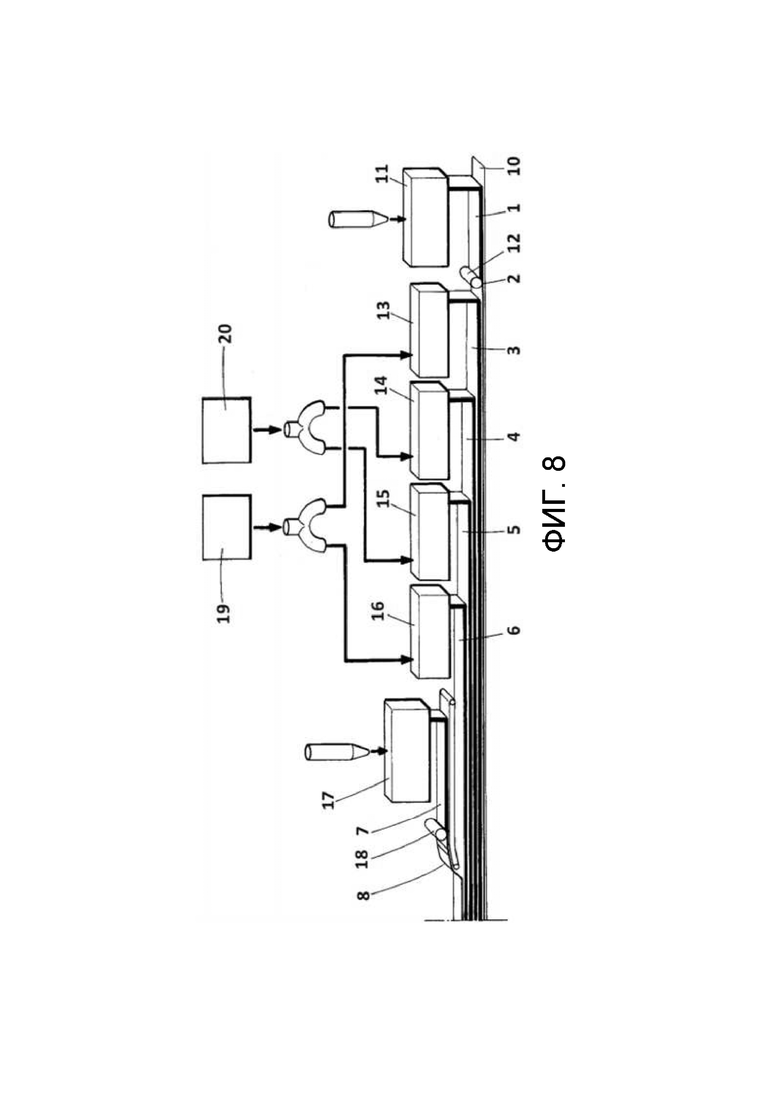

На Фигуре 8 показан схематический вид установки для изготовления плит, более конкретно для плит, образованных шестью уложенными друг на друга слоями.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

В процессах получения волокнистых и/или древесностружечных плит путем прессования ковра из волокон и/или частиц, смешанных со связующим материалом и/или другими химическими добавками, участвуют различные факторы, среди которых перенос тепла из внешних слоев, находящихся в контакте с нагретыми прессующими пластинами, во внутренние слои, перенос массы между слоями и химические реакции для преобразования самой древесины и связующего материала.

В обычных процессах изготовления плит условия на поверхности и во внутренних слоях значительно различаются. Прежде всего, самые внешние слои передают тепло в результате проводимости, в то время как значение процессов конвекции возрастает постепенно в связи с анализом самых внутренних слоев, что также проявляется в различной степени полимеризации слоев плиты.

Применение высоких температур и влажности во время прессования приводит к расщеплению древесины, в результате немедленно снижается рабочее давление и, как следствие, изменяется профиль плотности. На температуру размягчения древесины большое влияние оказывает содержание влаги в древесине.

На Фигуре 1 представлен график степени полимеризации смолы при различной толщине плиты. На графике заметно, что внешние слои быстро достигают высокой степени полимеризации за очень короткое время, тогда как полимеризация внутренних слоев с изменением их структуры в направлении сердцевины плиты занимает больше времени, поскольку перенос тепла из внешних слоев ко внутренним слоям возможен благодаря влажности этих слоев, которая преобразуется в водяной пар, нагревающий центральную часть плиты.

На Фигуре 2 показано влияние давления, приложенного при формовании плиты, и того, как оно приводит к деформациям клеток древесины, уменьшению полости клеток, а в результате к увеличению плотности. Данный эффект представлен на указанной фигуре, где на графике изображена кривая плотностей плиты вдоль ее поперечного сечения; два пика максимальной плотности соответствуют внешним поверхностям плиты и постепенно уменьшаются до тех пор, пока не достигнут центра плиты, где плотность плиты является минимальной. На Фигуре 2 представлен типичный график распределения плотностей толщины плиты. В нижней части графика представлены изображения самых плотных внешних слоев; на изображении слева пустоты меньше, а волокна более плотно упакованы, а на изображении справа пустоты больше, и, следовательно, плотность значительно меньше.

На Фигуре 4 представлен профиль плотности плиты, полученной способом, отличным от способа в соответствии с изобретением, с внешними волокнистыми слоями, один из которых составляет 4 мм, а другой 2 мм, и одним или несколькими внутренними слоями из частиц (Фигура 4.1). Изготовленная таким образом плита не была стабильной.

На Фигуре 4.2 представлен профиль плотности относительно оси для того, чтобы четко показать асимметрии относительно центра. Данная плита очевидно является нестабильной, и происходит деформация плиты из-за напряжений, вызванных различием плотностей двух поверхностей указанной плиты.

На Фигуре 4.3 представлено то же, но для слоев из частиц. На графике заметно очень похожее уплотнение между частицами по обе стороны оси, что свидетельствует о том, что деформация вызвана слоями волокон различной толщины.

Неожиданно было обнаружено, что возможно изготавливать многослойные плиты с независимым контролем массы, гранулометрическим составом и влажностью для вариантов реализации с внешними слоями различной толщины, поскольку впоследствии возможны корректировки для поддержания плоской формы и стабильного результата. В обычных способах указанные варианты реализации невозможны при сохранении плоскостности, поскольку возникающие силы являются значительными и приводят к деформации.

Это отражено в профилях плотности, представленных на Фигуре 5, которые определены для плиты, изготовленной способом в соответствии с изобретением. На Фигуре 5.1 представлен профиль плотности плиты с внешними волокнистыми слоями, один из которых составляет 4 мм, а другой 2 мм, и одним или несколькими внутренними слоями из частиц.

На Фигуре 5.2 представлен профиль плотности относительно оси для того, чтобы четко показать асимметрии относительно центра.

На Фигуре 5.3 представлено то же, но для слоев из частиц. На графике заметно, что уплотнение между частицами по обе стороны от оси также имеет асимметричность. Указанные асимметрии позволяют компенсировать силы между слоями. График на Фигуре 5.3, по сравнению с Фигурой 4.3, демонстрирует, что на 4.3 невозможно компенсировать деформацию, вызванную внешними волокнистыми слоями различной толщины.

Согласно изобретению предложено включение п слоев между внешними слоями и центральным слоем, что позволяет индивидуально регулировать каждый из слоев, так что можно регулировать условия в каждом слое, обеспечивая конечную плотность для каждого слоя. Кроме того, определены две большие группы А и В, в которых А - материал, заключенный между верхней поверхностью плиты и центральной плоскостью, составляющий 1, 2, _, n слоев; и В - материал, заключенный между центральной плоскостью и нижней поверхностью плиты, составляющий 1', 2', _, n' слоев. В качестве предпочтительного варианта реализации предложено, чтобы значения средней плотности каждой группы были по возможности равными, при этом различия составляют менее 10%, предпочтительно 5%, более предпочтительно 3%. n слоев внутри совокупности А может иметь плотность, отличную от соответствующего n' совокупности В, при соответствии указанному выше условию о средних значениях в каждой группе.

На Фигуре 6 представлен график, на котором показано, как профиль плиты может быть сконструирован для изготовления стабильной плиты без деформации таким образом, что профиль разделен на 6 слоев: два внешних слоя 1 и 1', составляющих внешние поверхности, образованные волокнами, внутренние слои 2 и 2', которые могут быть образованы частицами, и дополнительные внутренние слои 3 и 3', образованные более крупными частицами, чем частицы в указанных выше слоях.

На Фигуре 7 представлен график, на котором объединены результирующие плотности n слоев одинакового или различного используемого материала, так что без учета графика на Фигуре 6 необходимо обеспечить выполнение следующего условия:

Средняя плотность (слой 1 + слой 2 + слой 3) ≈ Средняя плотность (слой 1' + слой 2' + слой 3')

При использовании расчета, представленного на Фигуре 7, получается следующее:

Средняя плотность (слой 1 + слой 2) ≈ Средняя плотность (слой 1' + слой 2')

и в более общем виде:

Средняя плотность (слой 1 + слой 2 +......+ слой (n-1)) ≈ Средняя плотность (слой 1' + слой 2' +......+ слой (n'-1))

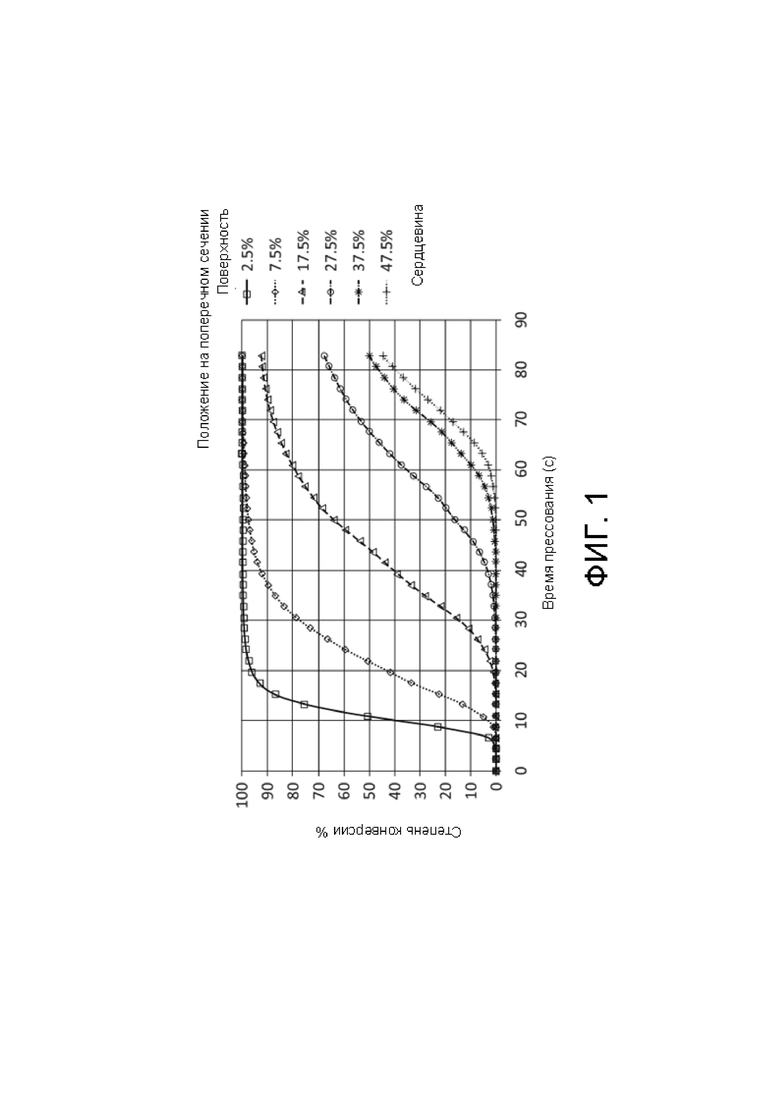

Пример 1 - АСИММЕТРИЧНАЯ ПЛИТА

Плиту получили в соответствии со способом по изобретению, плита состояла из 5 слоев, внешние поверхности составляли «верхний волокнистый слой» и «нижний волокнистый слой», изготовлены из древесных волокон и связующего с толщиной обеих поверхностей 4,6 мм и 2,2 мм; слои, расположенные ближе к внутренней части, представляли собой слои из мелких частиц толщиной 3,1 мм и 2,9 мм, а еще ближе к внутренней части - один слой более крупных частиц толщиной 18,2 мм.

В верхней части таблицы слои рассматриваются независимо, и заметно, что плотность каждого слоя различна, что указывает на более высокую плотность слоев в правой части таблицы. Расчет был выполнен в соответствии с практикой на Фигуре 6, на которой слои рассмотрены независимо.

Три нижних строки таблицы заполнены с учетом состава внешнего волокнистого слоя, внешнего слоя из частиц и центрального слоя. Таким образом, наблюдается компенсация плотности сгруппированных внешних слоев, а также то, что плита компенсируется и не имеет напряжений.

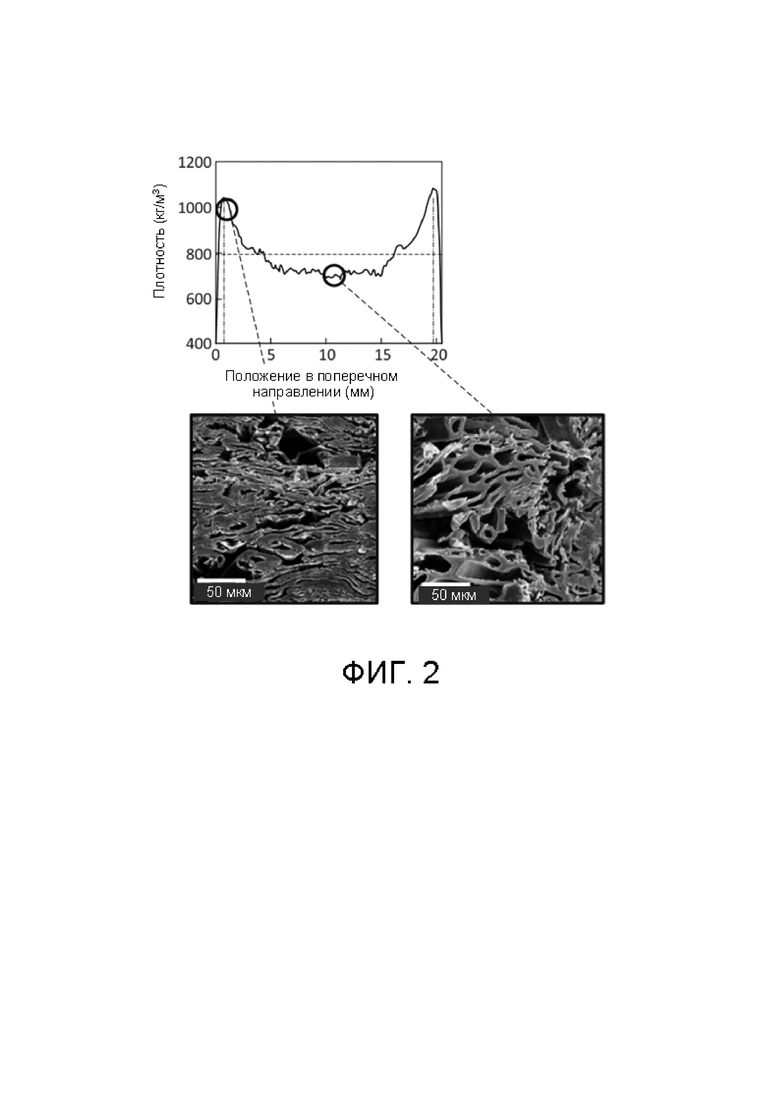

Пример 2 - СИММЕТРИЧНАЯ ПЛИТА

Плиту получили в соответствии со способом по изобретению, плита состояла из 5 слоев, внешние поверхности которых, составляющие «верхний волокнистый слой» и «нижний волокнистый слой», изготовлены из древесных волокон и связующего с компенсированной толщиной.

В верхней части таблицы видно, что слои рассматриваются независимо и сбалансированные плотности находятся в центральной геометрической плоскости. Расчет был выполнен в соответствии с практикой на Фигуре 6, на которой слои рассмотрены независимо. Три нижних строки таблицы заполнены с учетом состава внешнего волокнистого слоя, внешнего слоя из частиц и центрального слоя. Очевидно, в этом случае плотность сгруппированных внешних слоев компенсируется, в результате плита компенсируется и не имеет напряжений.

На Фигуре 8 показана диаграмма получения симметричной или асимметричной плиты. Обеспечена производственная установка, образованная конвейерной лентой (10), на которую наносят ряд слоев, поступающих из формовочных устройств (11), (13), (14), (15), (16) и (17); первое формовочное устройство (11) и последнее формовочное устройство (17) осуществляют нанесение волокнистых слоев (1) и (7), образующих внешние слои плиты, тогда как промежуточные формовочные устройства (13), (14), (15) и (16) осуществляют нанесение ранее отделенных частиц, поступающих из распределительных устройств (19) и (20) таким образом, что, например, более мелкие частицы, образующие слои рядом с внешними волокнистыми слоями, находятся в распределительном устройстве (19), в то время как более крупные частицы, образующие центральные слои формованной плиты и введенные в них, находятся в распределительном устройстве (20).

Волокна в формовочном устройстве (11) после нанесения подвергаются воздействию средства предварительного уплотнения (12) волокнистого слоя (1), такого как ролики, тогда как волокна, поступающие из формовочного устройства (17), наносят на вспомогательный конвейер, где они предварительно уплотняются с помощью вторых средств предварительного уплотнения (18), таких как ролики, для предварительного уплотнения перед нанесением слоя волокна поверх полученного ковра.

В нижней части схематического чертежа показаны слои, нанесенные под формовочными устройствами, а также представлено получение ковра из волокна и/или частиц.

Способ получения указанной многослойной плиты, состоящей из 6 слоев, включает следующие стадии:

а) нанесение на первую поверхность (10), предпочтительно представляющую собой конвейерную ленту, множества волокон, смешанных со связующими веществами (1) и/или другими химическими добавками, при осуществлении контроля массы указанного слоя и формирование первого внешнего слоя плиты. Нанесение осуществляют на конвейерную ленту, которая перемещается, в то время, как волокна и/или частицы, образующие первый нанесенный слой или внешний слой готовой формованной плиты, наносят в виде ковра.

b) Предварительное уплотнение с использованием давления с помощью первого средства предварительного уплотнения (12) указанного первого волокнистого слоя (1), нанесенного на конвейерную ленту, формование первого внешнего слоя (2);

c) нанесение друг на друга нескольких слоев из волокон или частиц (3), (4), (5) и (6), смешанных со связующими веществами и/или другими химическими добавками, на первом предварительно уплотненном слое (2), при индивидуальном контроле массы каждого слоя. Указанные несколько слоев при изготовлении готовой плиты из 6 слоев образованы слоем мелких частиц (3), затем слоями крупных частиц (4) и (5), а затем слоем мелких частиц (6) с образованием ковра, состоящего из нескольких наложенных друг на друга слоев;

d) нанесение множества волокон, смешанных со связующим веществом (7) и/или другими химическими добавками, на формованный ковер в пункте с) выше, при осуществлении контроля массы указанного слоя и формование второго предварительно уплотненного внешнего слоя плиты (8) с помощью второго средства предварительного уплотнения (18);

e) предварительное уплотнение, не показанное на Фигурах, и необязательно предварительный нагрев совокупности слоев, нанесенных на предыдущих стадиях, например, с помощью подогретого водяного пара, подогретого воздуха, электрической стимуляции (например, с помощью высокой частоты, микроволн и так далее), причем данная последовательность не ограничивает изобретение;

f) уплотнение множества слоев, нанесенных на стадиях а) - е), для формования плиты, имеющей конечную толщину, с помощью давления и тепла.

Используемые частицы предварительно классифицируют по размеру, группируя частицы одинакового размера таким образом, что слои, образующиеся в структуре плиты, имеют как можно более однородный размер частиц в каждом слое. Указанные частицы классифицируют по размеру и группируют для образования пар слоев с частицами одинакового размера в формуемой плите.

Предпочтительно слои более крупных частиц наносят в центральной части плиты, тогда как частицы меньших размеров наносят постепенно в направлении к внешним слоям плиты, которая должна быть сформована, для того, чтобы отделка плиты была по возможности однородной. Указанный порядок облегчает встраивание крупных частиц внутрь плиты, чтобы их не было видно со стороны внешних слоев, обеспечивает более качественный эстетический внешний вид изделия и не допускает визуального дефекта перемещения на видимую поверхность плиты более крупных частиц, нанесенных на внутреннюю часть плиты.

При использовании связующих веществ и/или химических добавок в способе получения ламинированной плиты в соответствии с изобретением может быть необходимым нанесение пигментов или чернил, определяющих окончательный цвет указанной плиты или по меньшей мере одного из слоев указанной плиты. Пигменты или чернила применяют таким образом, что они смешиваются или не смешиваются со связующими и/или добавками.

Изобретение относится к деревообрабатывающей промышленности и касается способа получения ламинированных плит. Способ осуществляют путем нанесения укладкой в стопу нескольких слоев волокон и/или частиц со связующим материалом и/или другими химическими добавками на конвейерную ленту до образования многослойного ковра, в котором слои физически различаются друг от друга. Способ включает: определение конечной толщины и плотности плиты; определение количества слоев, формирующих плиту, и типа материала, используемого для каждого слоя; выбор и подготовку компонента каждого слоя, который должен быть сформирован; нанесение укладкой в стопу со смещением слоев, предварительно определенных в соответствии с массой на м2 каждого слоя; предварительное уплотнение и, необязательно, предварительный нагрев ковра; уплотнение ковра с использованием давления и тепла. Изобретение также описывает плиту, полученную с помощью указанного способа для получения симметричной или асимметричной стабильной плиты. Изобретение обеспечивает получение ламинированных плит с помощью ряда слоев, которые обладают стабильной структурой, другими словами, в готовой плите отсутствуют внутренние напряжения, которые приводят к нежелательной деформации плиты, и плита сохраняет свою плоскостность как при симметричной, так и асимметричной структуре слоев с помощью способа, который обеспечивает стабильность посредством индивидуального контроля каждого слоя и, таким образом, получение плоских стабильных плит без внутренних напряжений, вызывающих деформацию плит. 3 н. и 13 з.п. ф-лы, 8 ил., 2 табл., 2 пр.

1. Способ получения многослойных ламинированных плит, включающий объединение древесных волокон и/или частиц с по меньшей мере одним связующим и/или другими химическими добавками, при этом указанные слои выполнены путем их нанесения укладкой в стопу на конвейерную ленту с получением ковра, содержащего волокна и/или частицы в многослойной форме, в которой слои физически отличаются друг от друга, характеризующийся тем, что указанный способ включает:

- определение конечной толщины и плотности плиты;

- определение количества слоев в плите и типа материала, составляющего каждый слой;

- выбор и подготовку компонента каждого формируемого слоя для последующего нанесения, который включает:

- выбор волокон и/или частиц,

- выбор гранулометрического состава компонента каждого слоя;

- выбор отношения массы связующего материала и/или других химических добавок к массе волокон и/или частиц, используемых в каждом слое; а также

- выбор процентного содержания влаги в каждом слое ковра, в котором внешний слой или слои, формирующие плиту, имеют максимальное содержание влаги 18% в расчете на сухую массу продуктаи внутренний слой или слои, формирующие плиту, имеют минимальное содержание влаги 3% в расчете на сухую массу продукта, абсолютная разность влажности между соседними слоями составляет от 1 до 12 пунктов в зависимости от количества слоев, образующих ковер, с постепенным распределением влаги от внешних слоев до геометрического центра плиты;

- выбор и получение каждого слоя, включающее добавление волокон и/или частиц со связующим материалом и/или другими химическими добавками до получения однородной массы, при этом масса на м2 является произведением плотности материала без влаги, умноженной на толщину каждого слоя и увеличенной на процент влажности, соответствующий указанному слою;

- нанесение укладкой в стопу со смещением слоев, описанных выше, в соответствии с массой на м2 каждого слоя, как определено в предыдущем абзаце, нанесение выполняют на конвейерной ленте до окончательного формирования ковра, полученного укладкой множества слоев, содержащих волокна и/или частицы, смешанные со связующими веществами и/или другими химическими добавками, и общее количество слоев, включенных в указанный ковер, равно или больше 4;

- предварительное уплотнение и, необязательно, предварительный нагрев ковра, содержащего волокна и/или частицы, смешанные со связующими веществами и/или другими химическими добавками, нанесенными на конвейерную ленту;

- уплотнение ковра, содержащего волокна и/или частицы, смешанные со связующими веществами и/или другими химическими добавками, нанесенными и предварительно уплотненными на предыдущих стадиях, с использованием давления и тепла до получения готовой плиты, при этом сумма плотностей материала от внешних слоев к геометрическому центру плиты по существу одинакова для обеих сторон готовой плиты.

2. Способ получения многослойных ламинированных плит по п. 1, отличающийся тем, что слои с обеих сторон от геометрического центра плиты образуют асимметричную по толщине слоев и/или использованного материала и/или количеству нанесенных слоев плиту.

3. Способ получения многослойных ламинированных плит по п. 1, отличающийся тем, что слои с обеих сторон от геометрического центра плиты составляют симметричную плиту, образованную парами одинаковых слоев по обеим сторонам от геометрического центра.

4. Способ получения многослойных ламинированных плит по пп. 1-3, отличающийся тем, что абсолютная разность влажности соседних слоев составляет 1-10, более предпочтительно 1-7, наиболее предпочтительно 1-2.

5. Способ получения многослойных ламинированных плит по любому из пп. 1-3, отличающийся тем, что максимальная разность суммы плотностей материалов от внешних слоев до геометрического центра плиты между двумя геометрическими половинами готовой плиты составляет 10%, предпочтительно 5% и более предпочтительно 3%.

6. Способ получения многослойных ламинированных плит по любому из пп. 1-5, отличающийся тем, что геометрический центр плиты совпадает с плоскостью разделения между слоями плиты или может быть включен в толщину слоя, разделяющего указанный слой на две области, каждая из которых рассматривается в отношении суммы плотностей как относящаяся к одной или другой области полученной плиты.

7. Способ получения ламинированных плит по любому из пп. 1-6, отличающийся тем, что по меньшей мере один из внешних слоев плиты изготовлен из волокон.

8. Способ получения ламинированных плит по любому из пп. 1-6, отличающийся тем, что по меньшей мере один из внешних слоев плиты изготовлен из частиц.

9. Способ получения ламинированных плит по п. 1, отличающийся тем, что связующие выбирают из группы, состоящей из термореактивных смол, таких как фенопласты, и/или аминопласты, и/или органические изоцианаты, которые имеют по меньшей мере две изоцианатные группы, термопластичных смол и биосмол или их комбинации.

10. Способ получения ламинированных плит по любому из пп. 1-9, отличающийся тем, что по меньшей мере одна из внешних поверхностей плиты покрыта лаком, и/или покрытием из ПВХ, и/или бумагой, пропитанной смолой, и/или натуральным шпоном, и/или HPL (ламинатом высокого давления).

11. Способ получения ламинированных плит по любому из пп. 1-10, отличающийся тем, что при добавлении связующих и/или химических добавок в способе получения ламинированной плиты применяют пигменты или чернила, которые определяют окончательный цвет указанной плиты или по меньшей мере одного из слоев указанной плиты.

12. Асимметричная ламинированная плита, в которой каждый слой содержит комбинацию волокон и/или частиц с по меньшей мере одним связующим, полученная способом по пп. 1, 2 и 4-11.

13. Симметричная ламинированная плита, в которой каждый слой содержит комбинацию волокон и/или частиц с по меньшей мере одним связующим, полученная способом по пп. 1 и 3-11.

14. Симметричная ламинированная плита по п. 13, отличающаяся тем, что ее структура включает:

- внешний волокнистый слой,

- внутренний слой из частиц, который, в свою очередь, разделен на:

- внешний слой из мелких частиц,

- внутренний слой из крупных частиц,

- внешний слой из мелких частиц,

- внешний волокнистый слой.

15. Ламинированная плита по любому из пп. 12 или 13, отличающаяся тем, что она содержит внешние волокнистые слои, а ее внутренняя часть разделена на центральный слой из частиц и слои из частиц по обеим сторонам центрального слоя.

16. Ламинированная плита по п. 15, отличающаяся тем, что размер частиц центрального слоя больше, чем размер частиц слоев, расположенных с обеих сторон от центрального слоя.

| US 2013183517 A1, 18.07.2013 | |||

| СПОСОБ СУБЛИМАЦИОННОЙ ОЧИСТКИ РЕГЕНЕРАТОРОВ | 0 |

|

SU179339A1 |

| EP 1140447 A1, 10.10.2001 | |||

| Привод управления тормозами | 1984 |

|

SU1206147A1 |

| US 2013177757 A1,11.07.2013. | |||

Авторы

Даты

2020-04-23—Публикация

2017-02-23—Подача