Изобретение относится к составам и способам получения пластичных смазок, а конкретнее, к антифрикционным смазкам, предназначенным для смазывания узлов трения, работающих при высоких температурах (до 180°С), во влажных и агрессивных средах.

Известны антифрикционные смазки на основе нефтяного масла, в которых в качестве загустителя используются комплексные мыльные загустители: кальциевые, литиевые, бариевые и алюминиевые [Ищук Ю.Л. Технология пластичных смазок. - Киев: Наукова думка, 1986, с.59-65]. Однако из-за недостаточных смазывающих, высокотемпературных, антиокислительных и антикоррозионных свойств этих смазок они не могут быть применены в особо жестких условиях работы.

За рубежом разработаны смазки на основе комплексного загустителя - кальциевых солей сульфоновых, угольной, борной и алифатической кислот. Так, в патенте США №4560489, опубликованном 24.12.1985, описан состав и способ получения пластичной смазки на основе нефтяного или синтетического масла, загущенного сверхщелочным сульфонатом кальция - карбонатом кальция, стабилизированным кальциевыми солями маслорастворимых сульфокислот, с добавлением тетрабората кальция и кальциевого мыла алифатической монокарбоновой кислоты С12-С24, преимущественно 12-гидроксистеариновой.

Известная смазка характеризуется хорошими объемно-механическими, высокотемпературными и смазывающими свойствами и может быть использована в качестве многоцелевой антифрикционной смазки для узлов трения, работающих при очень высоких температурах.

Авторам изобретения, описанного в патенте Украины №31884 А, опубликованном 15.12.2000 (Бюл. №7 - II ч), удалось упростить способ получения описанной выше смазки на комплексном загустителе, содержащем сверхщелочной сульфонат кальция, найти более оптимальные параметры проведения процесса и при этом повысить качество получаемой смазки по показателям смазывающих, антиокислительных и адгезионных (сброс на приборе “Адамс”) свойств. Однако получаемая известным способом смазка обладает все же недостаточными антиокислительными и антикоррозионными свойствами.

В последние годы в Украине разработаны новые смазки, характеризующиеся высокими показателями антиокислительных и антикоррозионных свойств, содержащие в качестве загустителя карбонат щелочно-земельного металла, стабилизированный алкилсалицилатом щелочно-земельного металла. В патенте Украины №23337 А, опубликованном 31.08.1998 (см. также патент Р. Ф. №2118653, Бюл. №25 от 10.09.1998 г.), описаны способ получения и состав пластичной смазки на основе нефтяного или синтетического масла, включающий в качестве загустителя карбонат щелочно-земельного металла, стабилизированный алкилсалицилатом щелочно-земельного металла с числом углеродных атомов в алкиле 10-18, и гидроксид щелочно-земельного металла при следующем соотношении компонентов, мас.%:

карбонат щелочно-земельного металла - 14-30

алкилсалицилат щелочно-земельного металла

с числом углеродных атомов в алкиле 10-18 - 9-20

гидроксид щелочно-земельного металла - 6-10

нефтяное или синтетическое масло - до 100

Известную смазку получают взаимодействием алкилсалициловых кислот с числом углеродных атомов в алкиле 10-18 с гидроксидом щелочно-земельного металла и диоксидом углерода при их массовом соотношении 1:1,3-2,2-0,5-1,0 соответственно в присутствии алифатического спирта в среде нефтяного или синтетического масла и углеводородного растворителя при 30-80°С с последующим отделением растворителя и алифатического спирта, дальнейшим охлаждением продукта и гомогенизацией полученной смазки.

Благодаря высоким антиокислительным и антикоррозионным свойствам известная смазка рекомендуется для использования в качестве антикоррозионного покрытия механизмов, работающих в условиях высоких температур и повышенной влажности. Однако из-за относительно низких смазывающих свойств она не может применяться в качестве антифрикционной смазки.

Задачей изобретения является создание пластичной смазки, которая наряду с высокими показателями смазывающих и объемно-механических свойств обладала бы улучшенными антикоррозионными и антиокислительными свойствами, что позволит применять ее в качестве антифрикционной смазки в условиях высоких температур, повышенной влажности и агрессивных сред.

Поставленная задача решена составом предлагаемой смазки и способом ее получения.

Предлагаемая смазка наряду с нефтяным или синтетическим маслом и карбонатом щелочно-земельного металла, стабилизированным алкилсалицилатом щелочно-земельного металла с числом углеродных атомов в алкиле 10-18, дополнительно содержит тетраборат щелочно-земельного металла и 12-гидроксистеарат щелочно-земельного металла при следующем соотношении компонентов, мас.%:

карбонат щелочно-земельного металла - 12-17

алкилсалицилат щелочно-земельного металла

с числом углеродных атомов в алкиле 10-18 - 4-17

тетраборат щелочно-земельного металла - 2-5

12-гидроксистеарат щелочно-земельного металла - 5-12

нефтяное или синтетическое масло - до 100

Для получения пластичной смазки такого состава в известном способе получения смазки взаимодействием алкилсалициловых кислот с числом углеродных атомов в алкиле 10-18 с гидроксидом щелочноземельного металла и диоксидом углерода в присутствии алифатического спирта в среде нефтяного или синтетического масла и углеводородного растворителя при 30-80°С с последующим отделением растворителя и алифатического спирта полученный в результате карбонатации продукт (сверхщелочной алкилсалицилат щелочно-земельного металла) перед охлаждением и гомогенизацией обрабатывают борной кислотой при 98-160°С с дальнейшим взаимодействием полученного продукта с 12-гидроксистеариновой кислотой при 95-170°С.

Процесс карбонатации проводят предпочтительно при соотношении исходных алкилсалициловых кислот, гидроксида щелочно-земельного металла и диоксида углерода, равном 1:1,0-3,5:0,35-1,15 соответственно.

В качестве промотора могут быть использованы метанол, этанол, пропанолы, бутанолы и другие алифатические спирты.

В качестве исходных алкилсалициловых кислот используют алкилсалициловые кислоты с числом углеродных атомов в углеводородном радикале 10-18, например, полученные как полупродукт в производстве алкилсалицилатных присадок с использованием в качестве алкилирующего агента олигомеров этилена C16-C18 или алкил-(С10-С18)-салициловые кислоты, выделенные из шлама производства алкилсалицилатных присадок, а также более узкие фракции кислот (R=C12-С14), полученные направленным синтезом при алкилировании фенола соответствующими олефинами.

В качестве дисперсионной среды могут быть использованы: нефтяные масла или синтетические масла (сложные эфиры, полисилоксановые жидкости, углеводородные масла).

Заявляемое изобретение, включающее предлагаемый способ и состав пластичной смазки, объединенные единым изобретательским замыслом, позволило впервые получить на основе нового комплексного загустителя антифрикционную смазку с улучшенными показателями антиокислительных и антикоррозионных свойств, т.е. поставленная задача решена с достижением необходимого технического результата.

Ниже приведены конкретные примеры осуществления предлагаемого способа, а в таблице 1 состав полученных по примерам образцов предлагаемой смазки.

Пример 1.

Смесь, состоящую из 8,49 г (1 в.ч.) алкилсалициловых кислот с числом углеродных атомов в алкиле 16-18, 38,53 г нефтяного масла, 75 мл толуола, 52,5 мл метанола, 29,23 г (3,44 в.ч.) извести-пушонки, подвергают обработке 9,75 г (1,15 в.ч.) СО2 при 40°С. После карбонатации добавляют 40,00 г нефтяного масла и отгоняют растворители и промотор. Отгонку ведут при нагревании до 110°С при атмосферном давлении, а затем под вакуумом 0,03-0,04 МПа при повышении температуры до 135°С. Затем реакционную массу охлаждают до 98°С, добавляют 9,00 г борной кислоты, растворенной в 23,50 г воды, нагревают до 150°С и выдерживают при этой температуре 0,5 ч. После термообработки загружают 15,00 г 12-гидроксистеариновой кислоты, выдерживают реакционную массу 1,0 ч при 150°С, после чего охлаждают при перемешивании до 90°С и без перемешивания - до комнатной температуры. Через сутки полученную смазку гомогенизируют на перетирочной машине DW-1 путем четырехкратного пропускания между валками при зазоре 3·10-5 м.

Пример 2.

Смазку получают, как описано в примере 1, за исключением того, что загружают 16,98 г (1 в.ч.) алкилсалициловых кислот (алкил C16-C18), 35,81 г нефтяного масла, 24,69 г (1,45 в.ч.) извести-пушонки, 8,60 г (0,51 в.ч.) CO2; после карбонатации добавляют 42,90 г нефтяного масла и 12-гидроксистеариновую кислоту добавляют в количестве 12,00 г.

Пример 3.

Процесс получения смазки проводят аналогично примеру 1, за исключением того, что загружают 25,46 г (1 в.ч.) алкилсалициловых кислот (алкил C16-C18), 30,00 г нефтяного масла, 30,56 г (1,2 в.ч.) извести-пушонки, после карбонатации добавляют 37,73 г нефтяного масла и 12-гидроксистеариновую кислоту добавляют в количестве 7,50 г.

Пример 4.

Смазку получают, как описано в примере 3, но термообработку реакционной массы после ввода 12-гидроксистеариновой кислоты проводят при 170°С.

Пример 5.

Процесс проводят аналогично примеру 3, однако после карбонатации добавляют 42,23 г нефтяного масла и борную кислоту добавляют в количестве 4,50 г в виде раствора в 11,8 мл воды.

Пример 6.

Смазку получают, как описано в примере 3, за исключением того, что загружают 33,95 г (1 в.ч.) алкилсалициловых кислот и 31,22 г (0,92 в.ч.) Са(ОН)2, а нефтяное масло после карбонатации вводят в количестве 28,58 г.

Пример 7.

В смесь, состоящую из 28,00 г (1 в.ч.) алкилсалициловых кислот (алкил C12-С14), 19,00 г нефтяного масла, 75 мл толуола, 52,5 мл метанола, 29,90 г (1,07 в.ч.) Са(ОН)2, подают для карбонатации 10,50 г (0,375 в.ч.) СО2 при 40°С. После карбонатации добавляют нефтяное масло в количестве 38,60 г и отгоняют растворители и промотор. Отгонку ведут при нагревании до 110°С и атмосферном давлении, а затем - под вакуумом 0,03-0,04 МПа и повышении температуры до 135°С. Затем реакционную массу охлаждают до 98°С и добавляют 9,00 г борной кислоты, растворенной в 23,5 мл воды, нагревают до 150°С и выдерживают при этой температуре 0,5 ч. Перед введением 12-гидроксистеариновой кислоты реакционную массу охлаждают до 95°С, загружают 15,00 г 12-гидроксистеариновой кислоты в расплавленном виде, затем нагревают до 125°С и термообрабатывают 1 ч, после чего охлаждают при перемешивании до 90°С и без перемешивания - до комнатной температуры. Через сутки полученную смазку гомогенизируют на перетирочной машине DW-1 путем четырехкратного пропускания между валками при зазоре 3·10-5 м.

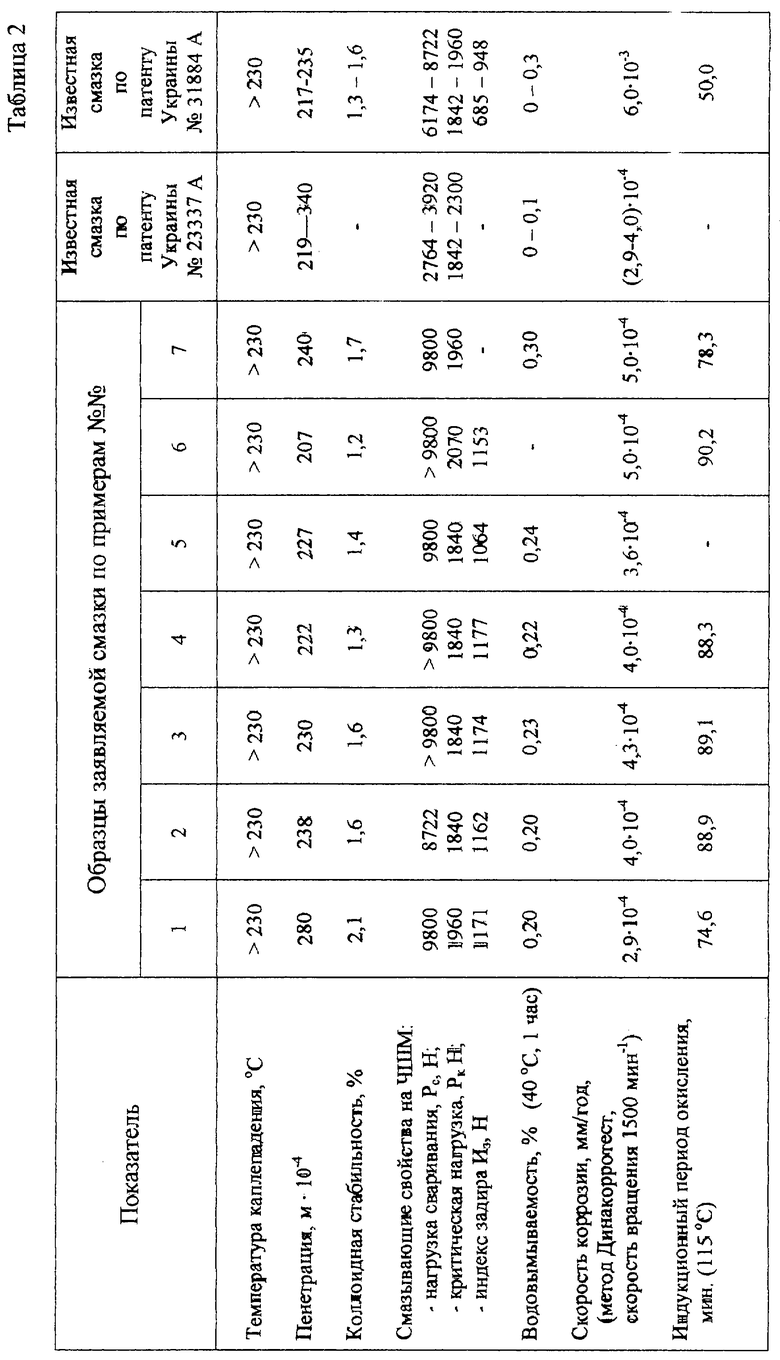

В таблице 2 представлены данные о свойствах образцов смазки, полученной в соответствии с заявляемым изобретением по примерам 1-7, и для сравнения приведены также сведения о свойствах известных смазок.

Приведенные в таблице 2 данные показывают, что изобретение позволяет получить смазку, которая по своим смазочным свойствам значительно превосходит смазку-прототип и находится на уровне (а в некоторых случаях и превышает уровень) современных антифрикционных смазок; в то же время по показателю антикоррозионных свойств, которые оценивали по скорости коррозии методом "Динакорротест" (Квалификационный метод оценки пластичных смазок, утвержденный решением Госкомиссии №23/1-91 от 01.03.82.), предлагаемая смазка, находясь на уровне лучшей известной консервационной смазки, на порядок превосходит антифрикционную смазку на комплексном сульфонатном загустителе (по патенту Украины №31884 А), а также проявляет гораздо лучшие антиокислительные свойства - индукционный

период окисления ее более чем в 1,5 раза превышает этот показатель для известной смазки.

Результаты испытаний заявляемой смазки показывают, что она может применяться в качестве высокоэффективной антифрикционной смазки в условиях высоких температур и нагрузок во влажных и агрессивных средах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИЧНАЯ СМАЗКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1996 |

|

RU2118653C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2019 |

|

RU2700711C1 |

| Пластичная защитная смазка | 2019 |

|

RU2720004C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАКЕТА ПРИСАДОК К СМАЗОЧНЫМ МАСЛАМ | 1998 |

|

RU2126441C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ И СМАЗОЧНОЕ МАСЛО | 1995 |

|

RU2076895C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЩЕЛОЧНОЙ АЛКИЛСАЛИЦИЛАТНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 1994 |

|

RU2068443C1 |

| ПРИСАДКА К МОТОРНЫМ МАСЛАМ | 1993 |

|

RU2035494C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЩЕЛОЧНОЙ МОДИФИЦИРОВАННОЙ СУЛЬФОНАТНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2002 |

|

RU2244734C2 |

| Бустер к маслам моторным и масло, его содержащее | 2023 |

|

RU2809155C1 |

| ПАКЕТ ПРИСАДОК К ДИЗЕЛЬНЫМ МАСЛАМ И ДИЗЕЛЬНОЕ МАСЛО ЕГО СОДЕРЖАЩЕЕ | 2013 |

|

RU2507244C1 |

Использование: в технологии получения смазочных материалов, а конкретно - антифрикционных смазок. Сущность: смазка содержит, в мас.%: карбонат щелочноземельного металла 12-17, алкилсалицилат щелочно-земельного металла 4-17, тетраборат щелочно-земельного металла 2-5, 12-гидроксистеарат щелочно-земельного металла 5-12 и нефтяное или синтетическое масло остальное. Смазку получают взаимодействием алкил(С16-С18)салициловых кислот с гидроксидом щелочно-земельного металла и диоксидом углерода в присутствии алифатического спирта в среде нефтяного или синтетического масла и углеводородного растворителя, и образовавшийся сверхщелочной алкилсалицилат щелочно-земельного металла в масле обрабатывают борной кислотой при 98-160°С с дальнейшим взаимодействием полученного продукта с 12-гидроксистеариновой кислотой при 95-170°С и последующим охлаждением и гомогенизацией полученной смазки. Технический результат - улучшение антикоррозионных и антиокислительных свойств.2 с. и 1 з.п. ф-лы, 2 табл.

Карбонат щелочно-земельного металла 12-17

Алкилсалицилат щелочно-земельного металла

С числом углеродных атомов в алкиле 10-18 4-17

Тетраборат щелочно-земельного металла 2-5

12-Гидроксистеарат щелочно-земельного металла 5-12

Нефтяное или синтетическое масло До 100

| ПЛАСТИЧНАЯ СМАЗКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1996 |

|

RU2118653C1 |

| US 4560489 A, 24.12.1985 | |||

| RU 1446914 A1, 20.05.1996 | |||

| US 4897210 A, 30.01.1990 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО УЛЬТРАДИСПЕРСНОГО ПОРОШКА | 2009 |

|

RU2425161C1 |

Авторы

Даты

2005-03-27—Публикация

2003-07-03—Подача