Изобретение относится к способам контроля технологических сортов дробленой руды в потоке и может быть использовано в области обогащения руд полезных ископаемых, строительной, металлургической и других областях промышленности.

Известен способ контроля состава горно-химического сырья, транспортируемого конвейером, основанный на применении гамма-нейтронного метода анализа (http://www.konvels.ru/index.php?mode=1&id=243&pid=60). Данный метод заключается во взаимодействии нейтронов от источника ионизирующего излучения с ядрами анализируемых элементов. Возникающее вследствие этого характеристическое гамма-излучение позволяет определять содержание отдельных элементов в контролируемом продукте.

Недостатками данного способа является сложность технической реализации, следствием чего является высокая стоимость оборудования и повышенная опасность эксплуатации в связи с наличием мощного источника радиоактивного излучения.

Другим известным способом анализа сырья в потоке является флуоресцентный радиометрический способ, основанный на возбуждении с помощью радионуклидных источников флуоресцентного (характеристического или вторичного) рентгеновского излучения определяемых элементов (https://all-pribors.ru/opisanie/60096-15-rp-1ts-71694). Анализ продукта в соответствии с данным способом осуществляется путем измерения флуоресцентного рентгеновского излучения, зависящего от содержания элементов.

Недостатками данного способа является плохая представительность анализа вследствие измерения содержаний только в поверхностном слое потока, низкая точность вследствие влияния на результаты измерений колебаний объема материала в зоне измерения и обусловленного этим изменения расстояния от источника излучения до поверхности транспортируемого материала.

Наиболее близким по технической сущности и достигаемому результату к предложенному способу является способ автоматического контроля технологических сортов дробленой руды в потоке, включающий измерение элементного и общего вещественного состава руды и компьютерную обработку полученных данных (Морозов В.В. и др. «Разработка и применение автоматизированных систем управления процессами обогащения полезных ископаемых», М., из-во «Руда и металлы», 2013 г., с. 486-490).

Известный способ включает диагностику сорта руды на конвейере на базе видеоимидж-анализа, основанного на использовании интегрированного цифрового видеоизображения, формируемого с помощью телеметрических и программно-технических средств.

Недостатками данного способа являются плохая представительность видеоимидж-анализа вследствие проведения измерений только в поверхностном слое потока, низкая точность вследствие влияния на результаты анализа колебаний объема материала в зоне измерения, а также влияние на интенсивность спектральных характеристик вариаций расстояния от видеокамеры до поверхности потока и угла положения плоскостей минеральных зерен относительно ее оптической оси.

Технический результат, на достижение которого направлено настоящее изобретение, заключается в повышении представительности и точности автоматического контроля технологических сортов дробленой руды в потоке за счет экспрессного анализа элементного и общего вещественного состава пыли, образующейся при дезинтеграции руды.

Указанный технический результат достигается тем, что в способе автоматического контроля технологических сортов дробленой руды в потоке, включающем измерение элементного и общего вещественного состава руды и компьютерную обработку полученных данных, отличающийся тем, что перед началом измерения элементного и общего вещественного состава руды производят подготовку пробы, включающую извлечение из потока руды пыли, образующейся в процессе дезинтеграции материала, пыль фильтруют от посторонних инородных включений, аккумулируют в водной среде, образуя суспензию, задают предельное значение плотности суспензии, достаточное для выполнения последующего анализа инструментальным способом, выполняют анализ ее элементного и общего вещественного состава с помощью рентгенофлуоресцентного анализатора и передают полученные данные в контроллер, в который дополнительно вводят информацию о количестве технологических сортов руды данного месторождения, существенно отличающихся друг от друга свойствами обогатимости, для каждого сорта руды создают архивы данных, полученных за периоды времени, в течение которых осуществлялась подача на переработку одного и того же технологического сорта руды, в соответствии со статистической теорией Шухарта внутри каждого архива для всех контролируемых компонентов осуществляют построение контрольных карт, находят центральные линии, верхние и нижние контрольные границы, находят для всех выделенных технологических сортов руды общие диапазоны изменения содержаний каждого из контролируемых компонентов за весь период накопления данных, разбивают общие диапазоны изменения содержаний каждого из контролируемых компонентов на поддиапазоны, в пределах которых соблюдаются условия статистической устойчивости процессов измерений и количество которых соответствует количеству выделенных технологических сортов руды, присваивают порядковые номера поддиапазонам в соответствии с условными порядковыми номерами технологических сортов руды, формируют таблицу соответствия поддиапазонов статистической устойчивости процессов измерений всех контролируемых компонентов выделенным технологическим сортам руды и содержащую сводный десятичный код сорта руды, каждый разряд которого соответствует номеру принадлежащего ему поддиапазона измерения контролируемого компонента, по завершению формирования таблицы соответствия осуществляют очередной цикл измерения контролируемых компонентов, определяют принадлежность измеренных значений компонентов соответствующим поддиапазонам, согласно таблице соответствия находят номера поддиапазонов, формируют сводный код технологического сорта руды, по найденному сводному коду определяют принадлежность руды текущего потока к конкретному технологическому сорту и передают полученную информацию на операторскую панель или в систему автоматического управления технологическим процессом.

А также тем, что по достижению суспензией заданного значения плотности направляют ее в циркуляционный контур поточного рентгенофлуоресцентного анализатора.

И тем, что из суспензии с заданным значением предельной плотности удаляют лишнюю влагу методом фильтрации, доводят консистенцию образовавшейся пробы до состояния влажного кека, удаляют из кека оставшуюся влагу путем дополнительной сушки и автоматически перемещают высушенную пробу в зону измерения портативного рентгенофлуоресцентного анализатора, при этом перемещение пробы совмещают со сканированием всей ее поверхности за счет возвратно-поступательного движения анализатора перпендикулярно направлению перемещения пробы.

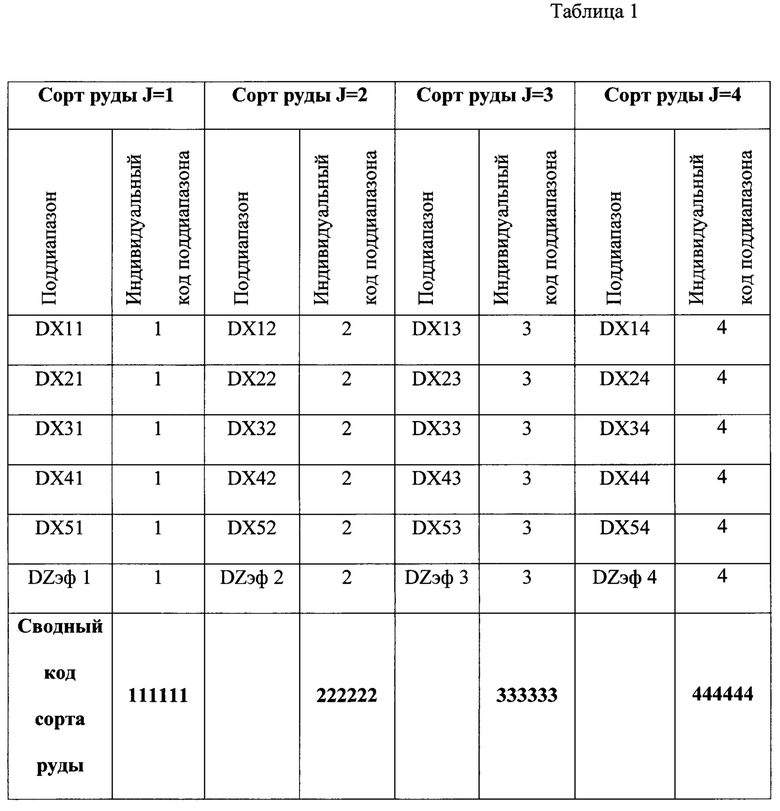

На фиг. 1 изображена схема реализации способа автоматического контроля технологических сортов дробленой руды в потоке с использованием поточного рентгенофлуоресцентного анализатора.

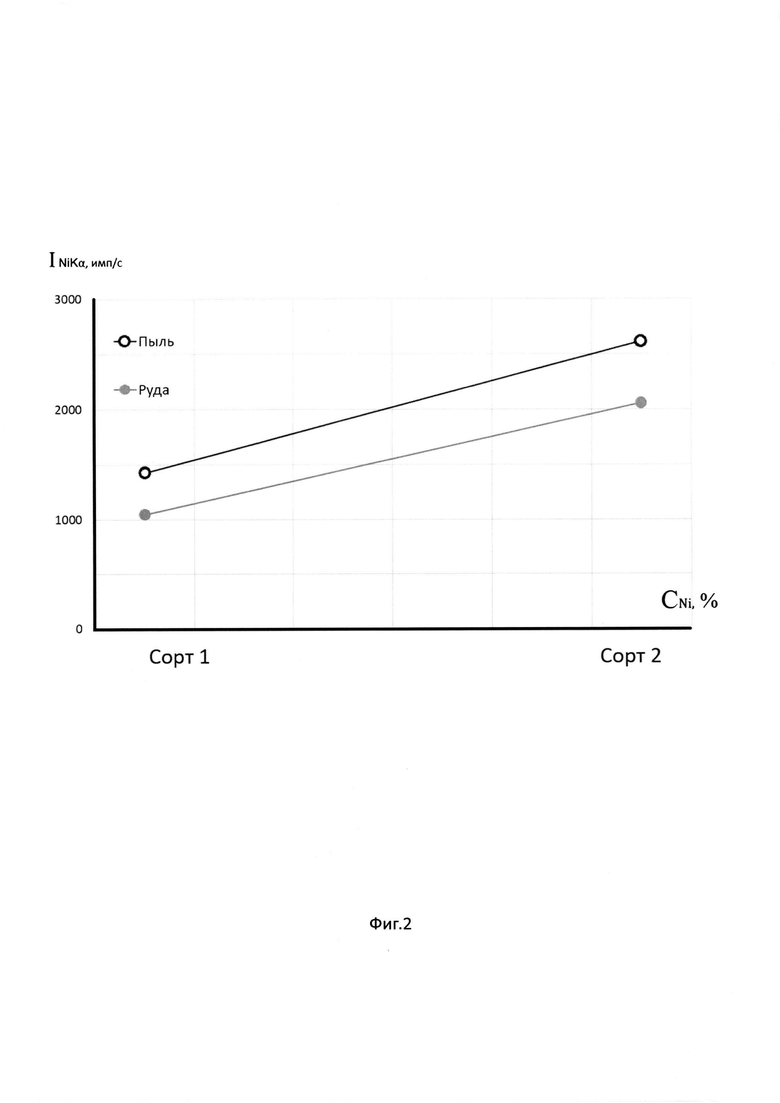

На фиг. 2 изображен график зависимости интенсивности флуоресцентного рентгеновского излучения от содержания Ni в пыли и в исходной руде.

На фиг. 3 изображен график зависимости интенсивности флуоресцентного рентгеновского излучения от содержания Си в пыли и в исходной руде.

На фиг. 4 изображен график зависимости интенсивности некогерентно рассеянного рентгеновского излучения Ag-анода рентгеновской трубки от эффективного атомного номера (Z3$), характеризующего общий вещественный состав пыли и исходной руды.

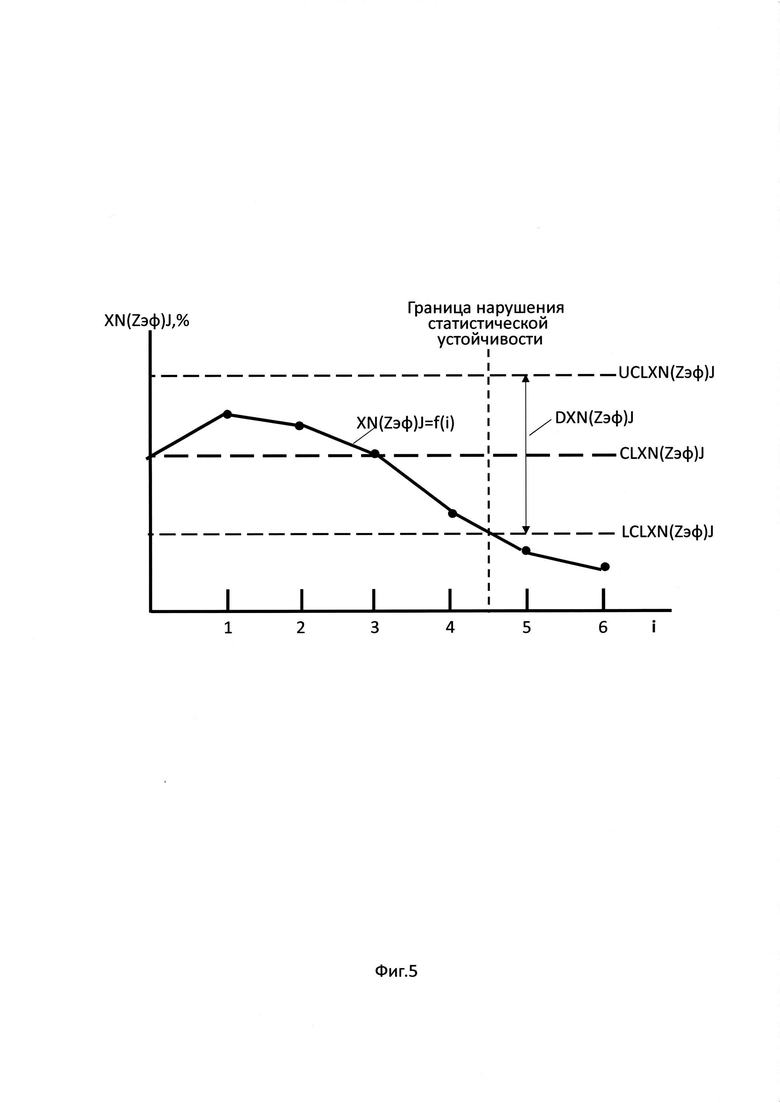

На фиг. 5 изображена схема построения карт Шухарта.

На фиг. 6 изображена схема реализации способа автоматического контроля технологических сортов дробленой руды в потоке с использованием портативного рентгенофлуоресцентного анализатора.

На фиг. 7 изображена схема траектории сканирования пробы портативным рентгенофлуоресцентным анализатором.

Схема на фиг. 1 содержит конвейер 1, транспортирующий дробленую руду 2, содержащую частички пыли 3, клапан 4 подачи сжатого воздуха на конвейер 1 через сопло 5, воздушный фильтр 6, отражательный экран 7, пробозаборник 8 с отводящим воздуховодом 9, аквафильтр 10, заполненный водой 11, плотномер-уровнемер 12, электромеханическую мешалку 13, клапан 14 подачи воды в аквафильтр 10, выпускной клапан 15 аквафильтра 10, вытяжной вентилятор 16 с всасывающим воздуховодом 17, зумпф 18, циркуляционный насос 19, проточный рентгенофлуоресцентный анализатор 20 с измерительной кюветой 21, трубопровод 22 циркуляционного контура рентгенофлуоресцентного анализатора 20, дренажный клапан 23, контроллер 24 с операторской панелью 25.

В основу способа автоматического контроля технологических сортов дробленой руды в потоке заложена возможность оценки сорта руды по номенклатуре и количественным характеристикам составляющих ее компонентов.

Согласно изобретению, задача автоматического контроля технологических сортов решается путем определения содержания компонентов в руде на основе анализа их содержания в пыли, образующейся при дезинтеграции руды.

Исходя из практики переработки минерального сырья, можно предположить, что содержания элементов в пыли, образующейся при дроблении руды, имеют высокую степень корреляции с содержаниями аналогичных элементов в исходной руде.

На фиг. 2, фиг. 3 и фиг. 4 приведены основные результаты, полученные в процессе специально подготовленной и проведенной серии экспериментов, в частности, для проб медно-никелевой руды. Так, на фиг. 2 и фиг. 3 приведены зависимости флуоресцентного рентгеновского излучения определяемых элементов Ni и Cu от их содержания в пыле и руде для двух сортов руды: сорт 1 - условно бедные содержания элементов, сорт 2 - условно богатые содержания элементов. На фиг. 4 приведены зависимости интенсивности некогерентно рассеянного рентгеновского излучения Ag-анода рентгеновской трубки от эффективного атомного номера Zэф), характеризующего общий вещественный состав (элементный и минералогический) пыли и исходной руды для двух ее сортов. При этом Zэф определяется как сумма произведений концентраций на атомные номера элементов, входящих в состав пыли и исходной руды.

Результаты проведенных исследований свидетельствуют о высокой степени корреляции содержаний определяемых элементов и общего вещественного состава в исходной руде и пыли, образующейся в результате дезинтеграции (дробления) руды.

Способ автоматического контроля технологических сортов дробленой руды в потоке осуществляют следующим образом.

В исходном состоянии клапаны 4 подачи сжатого воздуха, 14 подачи воды в аквафильтр 10, выпускной клапан 15 аквафильтра 10 и дренажный клапан 23 закрыты, электромеханическая мешалка 13, вытяжной вентилятор 16, проточный рентгенофлуоресцентный анализатор 20 и циркуляционный насос 19 выключены.

В режиме «Работа» контроллер 24 подает команду Y1 на включение клапана 14 подачи воды в аквафильтр 10. По достижению уровнем воды 11 в аквафильтре 10 заданного значения плотномер-уровнемер 12 выдает соответствующий сигнал X1 в контроллер 24. В качестве плотномера-уровнемера может быть применен плотномер 804 (https://www.piezoelectric.ru/files/Catalog_glava5.pdf). В соответствии с полученным сигналом контроллер 24 посылает команды Y1 на отключение клапана 14 подачи воды в аквафильтр 10, Y2 на включение клапана клапан 4 подачи сжатого воздуха на конвейер 1 через сопло 5, Y3 на включение электромеханической мешалки 13 и Y4 на включение вытяжного вентилятора 16. Подача сжатого воздуха в поток дробленой руды 2, транспортируемой конвейером 1, приводит к образованию пыли 3. Под воздействием разрежения, создаваемым вытяжным вентилятором 16, частички пыли 3 через воздушный фильтр 6, пробозаборник 8, отводящий воздуховод 9, попадают в аквафильтр 10, в котором смешиваются с находящейся в нем водой 11, образуя суспензию. Отражательный экран 7 служит для ограничения распространения пыли за пределы конвейера 1. Очищенный воздух через всасывающий воздуховод 17 вытяжного вентилятора 16 удаляется в атмосферу. Работа электромеханической мешалки 13 предотвращает осаждение частичек пыли и обеспечивает поддержание относительной однородности образующейся суспензии. По достижению плотности суспензии заранее заданного значения, с плотномера-уровнемера 12 на измерительный вход контроллера 24 поступает сигнал Х2, в соответствии с которым контроллер 23 подает команды Y5 на открытие выпускного клапана 15 аквафильтра 10 и Y6 на включение циркуляционного насоса 19, вследствие чего суспензия начинает циркулировать по контуру зумпф 18 - циркуляционный насос 19 - измерительная кювета 21 рентгенофлуоресцентного анализатора 20 - трубопровод 22. По истечению некоторой выдержки времени τ1, достаточной для опорожнения аквафильтра 10 и заполнения циркуляционного контура рентгенофлуоресцентного анализатора 20, контроллер 24 подает команду Y7 на включение рентгенофлуоресцентного анализатора 20, который начнет выполнять измерения интенсивностей флуоресцентного и рассеянного рентгеновского излучения и определение содержаний элементов в суспензии. В качестве анализатора 20 может быть применен автоматический рентгеновский анализатор пульп и растворов в потоке (RU, патент №2594646, кл. G01N 23/223, 2015 г.) с маломощной (до 10 ватт) рентгеновской трубкой. По завершению за время τ2 измерений и расчетных процедур информация о содержаниях элементов поступает на вход Х3 контроллера 24, после чего контроллер 24 подает команды Y1 на открытие клапанов 14 подачи воды в аквафильтр 10 и Y8 дренажного клапана 23 на время τ3, достаточное для промывки аквафильтра 10 и элементов циркуляционного контура рентгенофлуоресцентного анализатора 20. По завершению промывки контроллер 24 возвращает элементы схемы в исходное состояние и приступает к обработке информации, поступившей с анализатора 20.

Согласно изобретению, обработка информации контроллером 24 производится в следующей последовательности:

- исходя из практики эксплуатации месторождения в контроллер вводят j-тое количество выделенных технологических сортов руд, существенно отличающихся друг от друга свойствами обогатимости:

J=l,2,3…j,

где

J - условный номер технологического сорта руды;

j - количество выделяемых технологических сортов руды данного месторождения;

- для каждого J сорта руды создают архивы данных MJ, полученных за цикл измерения, в течение которого осуществлялась подача на переработку одного и того же технологического сорта руды:

MJ {X1Ji, X2Ji, X3ji… XNJi; ZэфJi},

где

X1Ji, X2Ji, X3Ji...XNJi - условное обозначение контролируемых элементов, относящихся к J- тому технологическому сорту руды на i-том цикле измерения;

ZэфJi - условное обозначение эффективного атомного номера, относящегося к J-тому технологическому сорту руды на i-том цикле измерения;

N=1, 2, 3 …n - порядковый номер контролируемого элемента;

n=1, 2, 3, … - количество контролируемых элементов;

i=1, 2, 3, … - порядковые номера циклов измерений руды данного технологического сорта;

- определяют диапазоны изменения содержания каждого из контролируемых элементов путем обработки сводных массивов данных, хранящихся во всех архивах MJ:

DX1J=(X1Jmax-X1Jmin); DX2j=(X2Jmax-X2Jmin); DX3J=(X3Jmax-X3Jmin)… DXNJ=(XNJmax-XNJnmin); ВХZэфJ=(ZэфJmах-ZэфJnmin),

где

DXNJ - диапазоны изменений XN-ных контролируемых элементов, относящихся к J- тому технологическому сорту руды;

DXZэфJ - диапазон изменения эффективного атомного номера эф), относящегося к J- тому технологическому сорту руды;

XNJmax, XNJmin - максимальные и минимальные значения XN-ных контролируемых элементов, относящегося к J - тому технологическому сорту руды за весь период измерений;

ZэфJmax, ZэфJmin - максимальное и минимальное значения эффективного атомного номера Zэф), относящегося к J- тому технологическому сорту руды;

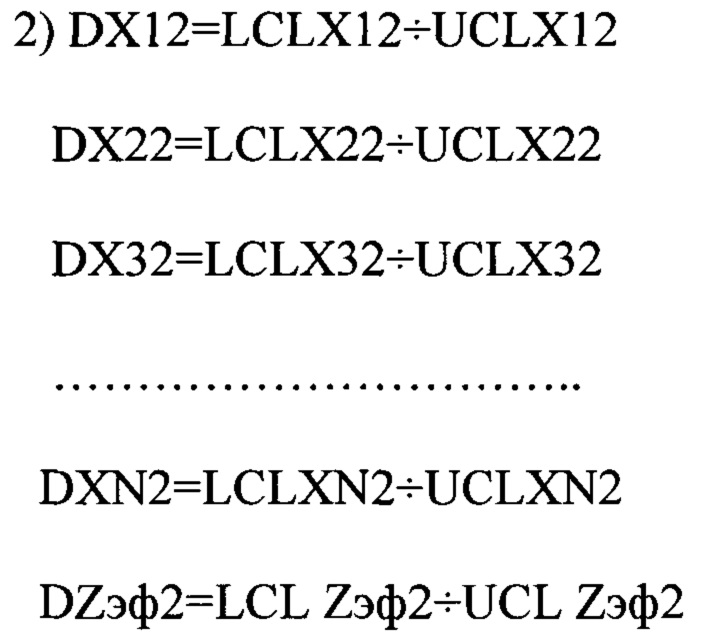

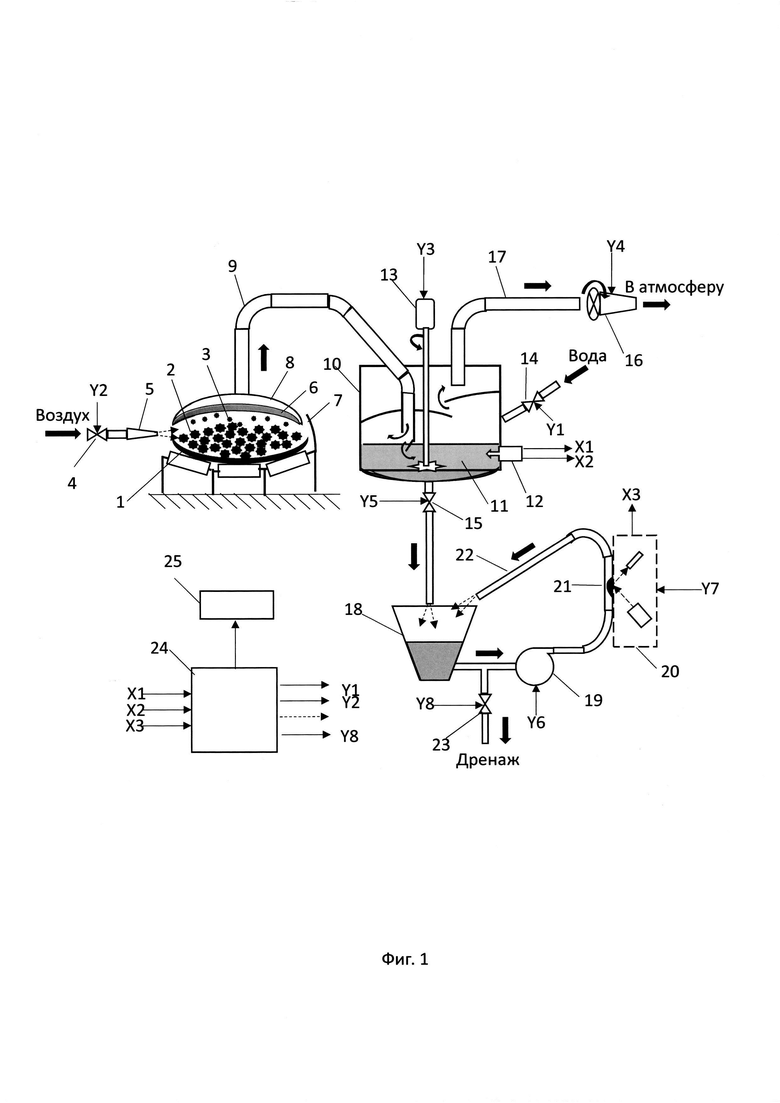

- в соответствии с ГОСТ Р ИСО 7870-2 - 2015 (Контрольные карты Шухарта -https://pdf.standartgost.ru/catalog/Data/607/60799.pdf) внутри каждого архива осуществляют построение контрольных карт Шухарта (фиг. 6), в соответствии с которыми находят центральные СLХМ(Zэф)J линии, верхние UСLХN(Zэф)J и нижние LCLXN(Zэф)J контрольные границы для всех (n) контролируемых элементов и эффективных атомных номеров (Zэф) во всех (J) технологических сортах руды;

- находят для всех (J) выделенных технологических сортов руд общие диапазоны изменения содержаний каждого из (n) контролируемых элементов и эффективных атомных номеров (Zэф) за весь период накопления данных:

ΣDXN=XNmax - XNmin; ΣDZэф=Zэфmах - Zэфmin,

где

ΣDXN - общий диапазон изменения содержаний каждого из XN контролируемых элементов за весь период накопления данных;

XNmax, XNmin - максимальные и минимальные значения XN - ных контролируемых элементов за весь период накопления данных;

ΣDZэф - общий диапазон изменения содержаний каждого из XN контролируемых элементов за весь период накопления данных;

Zэфmах, Zэфmin - максимальные и минимальные значения эффективных атомных номеров (Zэф) за весь период накопления данных;

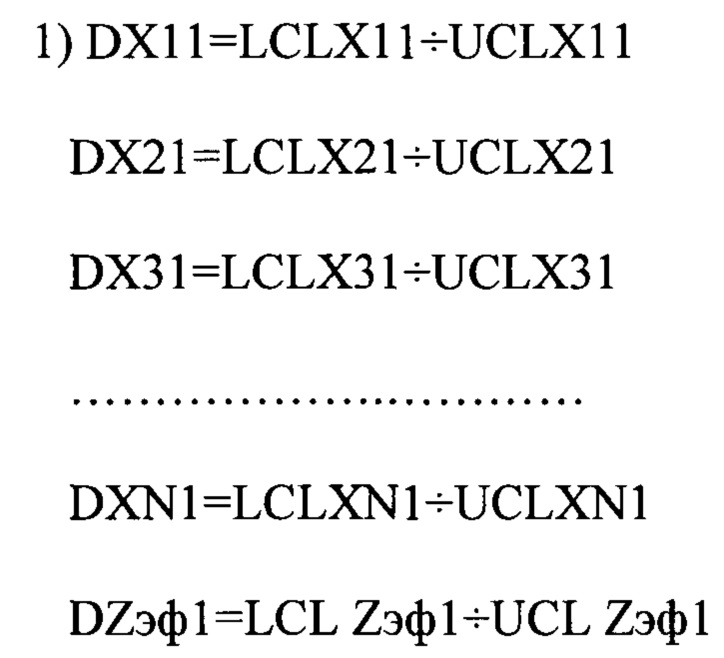

разбивают общие диапазоны изменения содержаний каждого из контролируемых элементов ΣDXN и эффективных атомных номеров ΣDZэф на (j) поддиапазонов, границы которых находят из соотношений, приведенных ниже:

- присваивают индивидуальные коды поддиапазонам в соответствии с условными номерами (J) технологических сортов руды:

DX11→1; DX12→2… DX1J→j;

- формируют таблицу соответствия поддиапазонов статистической устойчивости процессов измерений всех контролируемых элементов выделенным технологическим сортам руды;

- определяют сводный десятичный код сорта руды, состоящий из последовательности десятичных кодов поддиапазонов всех входящих в него контролируемых элементов.

Приведен пример таблицы соответствия для j=4 сортов руды и n=5 контролируемых элементов и Zэф (Таблица 1).

- по завершению формирования таблицы соответствия осуществляют очередной цикл измерения контролируемых элементов и Zэф;

- определяют принадлежность измеренных значений компонентов (контролируемых элементов и Zэф) выделенным поддиапазонам статистической устойчивости;

- согласно таблице соответствия найденным поддиапазонам находят соответствующие индивидуальных коды, на основании найденных кодов поддиапазонов формируют сводный код технологического сорта текущего потока дробленой руды и передают полученную информацию на операторскую панель 25 или в систему автоматического управления технологическим процессом (на схеме не изображена).

На фиг. 6 изображена другая схема для реализации способа автоматического контроля технологических сортов дробленой руды в потоке.

Схема содержит конвейер 1, транспортирующий дробленую руду 2, содержащую частички пыли 3, клапан 4 подачи сжатого воздуха на конвейер 1 через сопло 5, воздушный фильтр 6, отражательный экран 7, пробозаборник 8 с отводящим воздуховодом 9, аквафильтр 10, заполненный водой 11, плотномер-уровнемер 12, электромеханическую мешалку 13, клапан 14 подачи воды в аквафильтр 10, выпускной клапан 15 аквафильтра 10, вытяжной вентилятор 16 с всасывающим воздуховодом 17, распределитель, состоящий из полого вала 26, подключенного через ротационное соединение 27 к выходу выпускного клапана 15, электропривода 28 с ременной передачей 29, распределительных форсунок 30 и граблин 31, цилиндрический корпус 32 вакуумного стакана с закрепленным на нем соленоидными приводами 33, днище 34 вакуумного стакана с центральным отверстием, соединенным с вакуум-линией 35, клапан 36 подачи вакуума, встроенные в днище 34 вакуумного стакана, электронагревательные элементы 37, транспортер 38 с лентой 39 из фильтроткани и приводом 40, клапан 41 подачи воды на обмыв ленты 39 транспортера 38, портативный рентгенофлуоресцентный анализатор 42, закрепленный на штоке 43 линейного актуатора 44 (https://piter-at.ru/raznoe/aktuator-chto-eto-takoe.html), дренажную воронку 45, контроллер 24 с операторской панелью 25, пробу 46 продукта.

Способ автоматического контроля технологических сортов дробленой руды в потоке при использовании данной схемы осуществляют следующим образом.

В исходном состоянии клапан 4 подачи сжатого воздуха, клапан 14 подачи воды в аквафильтр 10, выпускной клапан 15 аквафильтра 10, клапан 36 подачи вакуума и клапан 41 подачи воды на обмыв ленты 39 транспортера 38 закрыты, электромеханическая мешалка 13, вытяжной вентилятор 16, рентгенофлуоресцентный анализатор 42, электропривод 28 распределителя, привод 40 транспортера 38, нагревательные элементы 37, актуатор 44 выключены, шток 43 актуатора 44 находится во втянутом положении, соленоидный привод 33 удерживает цилиндрический корпус 32 вакуумного стакана в поднятом положении.

В режиме «Работа» контроллер 24 подает команду Y1 на включение клапана 14 подачи воды в аквафильтр 10. По достижению уровнем воды 11 в аквафильтре 10 заданного значения плотномер-уровнемер 12 выдает сигнал X1 предельного уровня в контроллер 24. В соответствии с полученным сигналом контроллер 24 посылает команды Y1 на отключение клапана 14 подачи воды в аквафильтр 10, Y2 на включение клапан 4 подачи сжатого воздуха на конвейер 1 через сопло 5, Y3 на включение электромеханической мешалки 13 и Y4 на включение вытяжного вентилятора 16. Подача сжатого воздуха в поток дробленой руды 2, транспортируемой конвейером 1, приводит к образованию пыли 3. Под воздействием разрежения, создаваемого вытяжным вентилятором 16, частички пыли 3 через воздушный фильтр 6, пробозаборник 8, отводящий воздуховод 9, попадают в аквафильтр 10, в котором смешиваются с находящейся в нем водой 11, образуя суспензию. Отражательный экран 7 служит для ограничения распространения пыли за пределы конвейера 1. Очищенный воздух через всасывающий воздуховод 17, вытяжной вентилятор 16, удаляется в атмосферу. Работа электромеханической мешалки 13 предотвращает осаждение частичек пыли и обеспечивает поддержание относительной однородности образующейся суспензии. По достижению плотности суспензии заранее заданного значения с плотномера-уровнемера 12 на измерительный вход контроллера 24 поступает сигнал Х2, в соответствии с которым контроллер 24 подает команды Y13 на включение электропривода 28 распределителя, который через ременную передачу 29 приводит во вращение полый вал 26 с закрепленными на нем форсунками 30 и граблинами 31, Y11 на движение соленоидных приводов 33 в направлении опускания цилиндрического корпуса 32 вакуумного стакана на ленту 39 транспортера 38, Y9 на включение клапана 36 подачи вакуума в вакуум-линию 35, Y16 подачи питания на нагревательные элементы 37 и Y5 на открытие выпускного клапана 15. Через открытый клапан 15 суспензия из аквафильтра 10 через вращающийся полый вал 26 и распределительные форсунки 30 поступает в пространство, ограниченное цилиндрическим корпусом 32 вакуумного стакана и поверхностью ленты 39 транспортера 38. Ротационное соединение 27 обеспечивает герметичность соединения выпускного клапана 15 с вращающимся полым валом 26.

Благодаря разрежению, созданному в днище 34 вакуумного стакана основная масса жидкой компоненты суспензии удаляется через фильтроткань ленты 39 в вакуум-линию 35. Остатки влаги испаряются за счет сушки материала нагревательными элементами 37. Вращение граблин 31, закрепленных на полом валу 26, способствует формированию пробы 46 продукта в форме цилиндрической таблетки с ровной гладкой поверхностью, обеспечивая тем самым необходимые условия для измерений с применением портативного рентгенофлуоресцентного анализатора 42. В качестве анализатора 42 может быть применен портативный рентгенофлуоресцентный анализатор S1 TITAN (https://www.bruker.com/ru/products/x-ray-diffraction-and-elemental-analysis/handheld-xrf/s1-titan-series/overview.html). После выдержки времени τ4, достаточной для завершения процесса сушки, контроллер 24 дает команды Y2 на закрытие клапана 4 подачи сжатого воздуха, Y3 на останов электромеханической мешалки 13, Y1 на выключение вытяжного вентилятора 16, Y10 на останов электропривода 28 вращения полого вала 26, Y11 на включение соленоидных приводов 33 на подъем цилиндрического корпуса 32 вакуумного стакана, Y9 на закрытие клапана 36 подачи вакуума в вакуум-линию 35, Y16 на отключение питания нагревательных элементов 37, Y5 на закрытие выпускного клапана 15 и Y12 на включение привода 40 транспортера 38.

По истечению выдержки времени τ5 после подачи команды Y12, необходимой для перемещения пробы 46 с места формирования до зоны измерения рентгенофлуоресцентного анализатора 42, контроллер 24 подает команду Y14 на включение рентгенофлуоресцентного анализатора 42 и команду Y13 на включение актуатора 44. Возвратно-поступательное перемещение штока 43 актуатора 44 с закрепленным на нем рентгенофлуоресцентным анализатором 42 перпендикулярно продольной оси движения ленты 39 транспортера 38 обеспечивают сканирование анализатором всей поверхности пробы 46. Траектории сканирования пробы 46 изображена на фиг. 7. Результаты определения содержаний элементов на основе измерений интенсивностей флуоресцентного и рассеянного рентгеновского излучения выполненные рентгенофлуоресцентным анализатором 42 поступают на измерительный вход Х4 контроллера 24.

После завершения цикла измерения контроллер 24 подает команду Y15 на открытие клапана 41 подачи воды для удаления пробы 46 с ленты 39 транспортера 38 в дренажную воронку 45 и последующие команды для возвращения схемы в исходное состояние. Обработка контроллером 24 поступившей с портативного рентгенофлуоресцентного анализатора 42 информации и вывод данных на операторскую панель 25 осуществляется аналогично описанной выше процедуре для первого варианта схемы реализации заявляемого способа.

Таким образом, предложенный способ автоматического контроля технологических сортов дробленой руды в потоке на основе экспрессного рентгенофлуоресцентного анализа пыли, образующейся при дезинтеграции руды, позволяет повысить представительность и точность контроля за счет формирования и анализа пробы, идентичной по элементному и общему вещественному составу основной массе потока руды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического контроля технологических сортов руды в потоке | 2021 |

|

RU2758305C1 |

| Автоматическая система контроля элементного состава проб пульповых продуктов | 2021 |

|

RU2796055C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ КОМПЛЕКСНОГО ОБОГАЩЕНИЯ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2017 |

|

RU2680624C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ ФЛОТАЦИИ | 2014 |

|

RU2567330C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХИМИЧЕСКОГО СОСТАВА ПАРТИИ СЫПУЧЕГО ИЛИ КУСКОВОГО МАТЕРИАЛА, ТРАНСПОРТИРУЕМОГО НА ЛЕНТЕ КОНВЕЙЕРА | 2010 |

|

RU2419087C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ОКИСЛОВ МАГНИЯ И КАЛЬЦИЯ В МАГНЕЗИТОВЫХ РУДАХ | 1997 |

|

RU2155975C2 |

| СПОСОБ НЕПРЕРЫВНОГО БЕСКОНТАКТНОГО РЕНТГЕНОФЛУОРЕСЦЕНТНОГО АНАЛИЗА НЕПОСРЕДСТВЕННО В ПОТОКЕ СЫПУЧИХ И ТВЕРДЫХ МАТЕРИАЛОВ | 2009 |

|

RU2392608C1 |

| Способ рентгенофлуоресцентной сортировки руд сложного вещественного состава | 2018 |

|

RU2761038C2 |

| СПОСОБ ТИПИЗАЦИИ РУДНОГО СЫРЬЯ ПРИ ПОДГОТОВКЕ К ОБОГАЩЕНИЮ | 2014 |

|

RU2565308C2 |

| СПОСОБ РАДИОМЕТРИЧЕСКОГО ОБОГАЩЕНИЯ МИНЕРАЛЬНОГО СЫРЬЯ | 2003 |

|

RU2248245C2 |

Изобретение относится к способам контроля технологических сортов дробленой руды в потоке и может быть использовано в области обогащения руд полезных ископаемых. Технический результат заключается в повышении представительности и точности автоматического контроля технологических сортов дробленой руды в потоке. Способ автоматического контроля технологических сортов дробленой руды в потоке, включающий измерение элементного и общего вещественного состава руды и компьютерную обработку полученных данных. Перед началом измерения элементного и общего вещественного состава руды производят подготовку пробы, включающую извлечение из потока руды пыли, образующейся в процессе дезинтеграции материала. Пыль фильтруют от посторонних инородных включений, аккумулируют в водной среде, образуя суспензию, задают предельное значение плотности суспензии, достаточное для выполнения последующего анализа инструментальным способом, выполняют анализ ее элементного и общего вещественного состава с помощью рентгенофлуоресцентного анализатора и передают полученные данные в контроллер, в который дополнительно вводят информацию о количестве технологических сортов руды данного месторождения, существенно отличающихся друг от друга свойствами обогатимости. Для каждого сорта руды создают архивы данных, полученных за периоды времени, в течение которых осуществлялась подача на переработку одного и того же технологического сорта руды. В соответствии со статистической теорией Шухарта внутри каждого архива для всех контролируемых компонентов осуществляют построение контрольных карт, находят центральные линии, верхние и нижние контрольные границы, находят для всех выделенных технологических сортов руды общие диапазоны изменения содержаний каждого из контролируемых компонентов за весь период накопления данных, разбивают общие диапазоны изменения содержаний каждого из контролируемых компонентов на поддиапазоны, в пределах которых соблюдаются условия статистической устойчивости процессов измерений и количество которых соответствует количеству выделенных технологических сортов руды, присваивают порядковые номера поддиапазонам в соответствии с условными порядковыми номерами технологических сортов руды, формируют таблицу соответствия поддиапазонов статистической устойчивости процессов измерений всех контролируемых компонентов выделенным технологическим сортам руды и содержащую сводный десятичный код сорта руды, каждый разряд которого соответствует номеру принадлежащего ему поддиапазона измерения контролируемого компонента. По завершении формирования таблицы соответствия осуществляют очередной цикл измерения контролируемых компонентов, определяют принадлежность измеренных значений компонентов соответствующим поддиапазонам, согласно таблице соответствия находят номера поддиапазонов, формируют сводный код технологического сорта руды, по найденному сводному коду определяют принадлежность руды текущего потока к конкретному технологическому сорту и передают полученную информацию на операторскую панель или в систему автоматического управления технологическим процессом. 2 з.п. ф-лы, 7 ил., 1 табл.

1. Способ автоматического контроля технологических сортов дробленой руды в потоке, включающий измерение элементного и общего вещественного состава руды и компьютерную обработку полученных данных, отличающийся тем, что перед началом измерения элементного и общего вещественного состава руды производят подготовку пробы, включающую извлечение из потока руды пыли, образующейся в процессе дезинтеграции материала, пыль фильтруют от посторонних инородных включений, аккумулируют в водной среде, образуя суспензию, задают предельное значение плотности суспензии, достаточное для выполнения последующего анализа инструментальным способом, выполняют анализ ее элементного и общего вещественного состава с помощью рентгенофлуоресцентного анализатора и передают полученные данные в контроллер, в который дополнительно вводят информацию о количестве технологических сортов руды данного месторождения, существенно отличающихся друг от друга свойствами обогатимости, для каждого сорта руды создают архивы данных, полученных за периоды времени, в течение которых осуществлялась подача на переработку одного и того же технологического сорта руды, в соответствии со статистической теорией Шухарта внутри каждого архива для всех контролируемых компонентов осуществляют построение контрольных карт, находят центральные линии, верхние и нижние контрольные границы, находят для всех выделенных технологических сортов руды общие диапазоны изменения содержаний каждого из контролируемых компонентов за весь период накопления данных, разбивают общие диапазоны изменения содержаний каждого из контролируемых компонентов на поддиапазоны, в пределах которых соблюдаются условия статистической устойчивости процессов измерений и количество которых соответствует количеству выделенных технологических сортов руды, присваивают порядковые номера поддиапазонам в соответствии с условными порядковыми номерами технологических сортов руды, формируют таблицу соответствия поддиапазонов статистической устойчивости процессов измерений всех контролируемых компонентов выделенным технологическим сортам руды и содержащую сводный десятичный код сорта руды, каждый разряд которого соответствует номеру принадлежащего ему поддиапазона измерения контролируемого компонента, по завершении формирования таблицы соответствия осуществляют очередной цикл измерения контролируемых компонентов, определяют принадлежность измеренных значений компонентов соответствующим поддиапазонам, согласно таблице соответствия находят номера поддиапазонов, формируют сводный код технологического сорта руды, по найденному сводному коду определяют принадлежность руды текущего потока к конкретному технологическому сорту и передают полученную информацию на операторскую панель или в систему автоматического управления технологическим процессом.

2. Способ по п. 1, отличающийся тем, что по достижении суспензией заданного значения плотности направляют ее в циркуляционный контур поточного рентгенофлуоресцентного анализатора.

3. Способ по п. 1, отличающийся тем, что из суспензии с заданным значением предельной плотности удаляют лишнюю влагу методом фильтрации, доводят консистенцию образовавшейся пробы до состояния влажного кека, удаляют из кека оставшуюся влагу путем дополнительной сушки и автоматически перемещают высушенную пробу в зону измерения портативного рентгенофлуоресцентного анализатора, при этом перемещение пробы совмещают со сканированием всей ее поверхности за счет возвратно-поступательного движения анализатора перпендикулярно направлению перемещения пробы.

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ ФЛОТАЦИИ | 2014 |

|

RU2567330C2 |

| УСТРОЙСТВО ИДЕНТИФИКАЦИИ ПОЛЕЗНОГО КОМПОНЕНТА В МЕТАЛЛОСОДЕРЖАЩЕМ СЫРЬЕ ЕСТЕСТВЕННОГО ИЛИ ТЕХНОГЕННОГО ПРОИСХОЖДЕНИЯ | 2008 |

|

RU2379129C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ КОМПЛЕКСНОГО ОБОГАЩЕНИЯ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2017 |

|

RU2680624C1 |

| Рентгенофлюоресцентный способ определения общего содержания железа | 1978 |

|

SU702281A1 |

| US 6130931 A1, 10.10.2000 | |||

| МОРОЗОВ В.В | |||

| и др | |||

| "Разработка и применение автоматизированных систем управления процессами обогащения полезных ископаемых", Москва, "Руды и металлы", 2013, c | |||

| Прибор для автоматического контроля скорости поездов | 1923 |

|

SU486A1 |

Авторы

Даты

2020-04-24—Публикация

2019-09-19—Подача