Область техники, к которой относится изобретение

Изобретение относится к композициям эпоксидных смол, подходящим для использования при производстве композитных материалов, армированных волокном.

Обсуждение уровня техники

Армированные волокном композитные материалы, содержащие армирующее волокно и матричную смолу, имеют низкую массу и обладают выдающимися механическими свойствами, так что они широко используются в спортивных, авиационно-космических и общепромышленных областях применения.

В качестве матричной смолы для композитных материалов, армированных волокном, используются термореактивные смолы или термопластические смолы, но главным образом используются термореактивные смолы вследствие легкости их переработки. В их числе наиболее часто используются эпоксидные смолы, которые демонстрируют выдающиеся характеристики, такие как высокая теплостойкость, высокий модуль упругости, низкая усадка после отверждения и высокая химическая стойкость.

В качестве отвердителей для эпоксидных смол используются полиамины, ангидриды кислот, имидазольные производные и тому подобное. В данном случае термин «полиамин» обозначает соединение, содержащее в молекуле множество атомов азота, относящихся аминовому типу, и, кроме того, содержащее множество активных атомов водорода. Кроме того, термин «активные атомы водорода» относится к атому водорода, который связан с атомом азота, относящимся к типу амина. Полиамины характеризуются продолжительной теорией использования и представляют собой отвердители, демонстрирующие широкую применимость. Они наиболее широко используются с точки зрения как типа, так и количества и в настоящее время являются незаменимыми с практической точки зрения в качестве отвердителей для эпоксидных смол, использующихся для композитных материалов, армированных волокном.

В случае использования композиции эпоксидной смолы в областях применения композитного материала, армированного волокном, неизбежно будет включаться ступень, на которой армирующее волокно импрегнируют при использовании композиции эпоксидной смолы, таким образом, чрезвычайно важными являются методики регулирования реологических параметров для достижения низкой вязкости смолы при стабильной температуре.

В прошлом композиции смол, такие как соответствующие композиции, раскрытые в патентной публикации США № US20120231687A1, обеспечивали достижение низкой вязкости смолы при стабильной температуре для импрегнирования армирующих волокон при использовании только эпоксидных смол, относящихся к глицидильному типу. Однако, композиции смол, раскрытые в вышеупомянутом патенте, обычно характеризуются высокими вязкостями при комнатной температуре, что приводит к появлению трудностей в обращении при температурах окружающей среды с препрегом, полученным в результате импрегнирования армирующих волокон при использовании данных композиций.

В соответствии с раскрытием изобретения в патентной публикации США №20030064228 включение циклоалифатической эпоксидной смолы в композицию смолы может привести к уменьшению вязкости в сопоставлении с композицией эпоксидной смолы, содержащей только эпоксидные смолы, относящиеся к глицидильному типу. Однако в случае патентной публикации США №20030064228 циклоалифатические эпоксиды, использующиеся для уменьшения вязкости, также приводят и к уменьшению температуры стеклования отвержденной матрицы вследствие своей большой алифатической основной цепи. Для разрешения данной проблемы настоящее изобретение задействует включение циклоалифатического эпоксида, где циклоалифатические эпоксидные фрагменты соединяются группой соединительного звена, имеющей молекулярную массу, составляющую менее чем 45 г/моль, для достижения как высокого уровня теплостойкости в отвержденной матрице, так и низкой вязкости при комнатной температуре. В целях обеспечения наличия у композиции эпоксидной смолы выгодных характеристик с точки зрения изготовляемости препрегов, армированных волокном, композиция должна характеризоваться увеличением вязкости, составляющим менее, чем двукратное увеличение исходной вязкости, в условиях выдерживания при подходящих для использования температурах в течение двух часов. Достижения увеличения вязкости, меньшего, чем двукратное, легко добиваются при использовании эпоксидных смол, относящихся к глицидильному типу, и в условиях отверждения при использовании ароматических аминов. Однако, композиции эпоксидных смол, содержащие циклоалифатическую эпоксидную смолу и катионные катализаторы, такие как в случае патентной публикации США №20030064228, не могут удовлетворять данному требованию вследствие высокой реакционной способности циклоалифатического эпоксида по отношению к катализатору на основе сильной кислоты Льюиса. Для разрешения данной проблемы в настоящем изобретении используют латентную кислую соль и аминовый отвердитель при конкретных соотношениях в целях контролируемого выдерживания степени увеличения вязкости, соответствующей менее, чем двукратному увеличению исходной вязкости, в условиях выдерживания при подходящих для использования температурах в течение двух часов.

Один вариант осуществления настоящего изобретения заключается в предложении композиции эпоксидной смолы для композитных материалов, армированных волокном, которая является подходящей для использования при импрегнировании армирующих волокон, говоря более конкретно, в предложении композиции эпоксидной смолы для композитных материалов, армированных волокном, где отвержденный материал, полученный в результате нагревания, характеризуется высоким уровнем теплостойкости, и которая является подходящей для использования в качестве компонентов летательных аппаратов и тому подобного.

Что касается механических свойств композитных материалов, армированных углеродным волокном, то в ходе осуществления разработки при использовании композитных материалов используются различные расчетные допущения в зависимости от статуса напряжения, геометрии и граничных условий, которые характеризуют рассматриваемый композитный материал. Одно такое расчетное допущение представляет собой характеристики образца с надрезом. Характеристики образца с надрезом являются очень важными при наличии в расчетной конструкции отверстий и при использовании крепежных приспособлений. Характеристики образца с надрезом измеряют способность заданного композитного материала нести нагрузку сразу после просверливания отверстия на воспринимающем нагрузку участке самого композитного материала. Две примечательные характеристики образца с надрезом представляют собой предел прочности при растяжении образца с открытым отверстием (ППРООО) и предел прочности при сжатии образца с открытым отверстием (ППСООО). Данные характеристики образца с надрезом обычно представляют собой критические расчетные допущения у деталей, предназначенных для использования в несущих конструкциях.

Кроме того, вследствие значительного ухудшения механических свойств, в частности, предела прочности при сжатии, в горячих и влажных условиях (Г/В), очень важным становится предел прочности при сжатии образца с открытым отверстием в горячих и влажных условиях. Хотя обычные композитные материалы на эпоксидной основе могут характеризоваться приемлемой прочностью ППСООО в горячих и влажных условиях при температурах, составляющих менее чем 120°С, их эксплуатационные характеристики при более высоких температурах все еще являются недостаточными. При температурах составляющих целые 180°С в горячих и влажных условиях, характеристики ППСООО желательно дополнительно улучшить для увеличения диапазона применимых вариантов использования армированных углеродным волокном композитных материалов на эпоксидной основе.

Сущность изобретения

Данное изобретение относится к композиции эпоксидной смолы для композитного материала, армированного волокном, которая содержит, по существу состоит из или состоит из: следующие составляющие компоненты [A], [B], [C] и [D]:

[A] по меньшей мере, одна эпоксидная смола, которая не является циклоалифатической эпоксидной смолой, описывающейся формулой (1);

[B] по меньшей мере, один аминовый отвердитель;

[C] по меньшей мере, один латентный кислотный катализатор; и

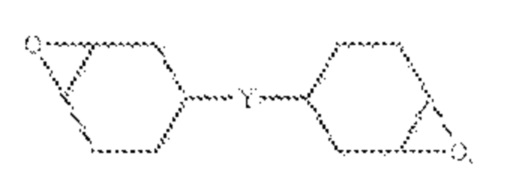

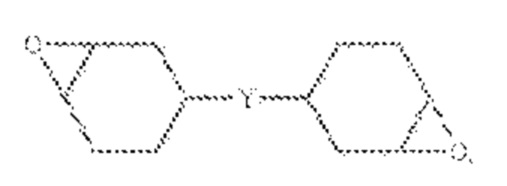

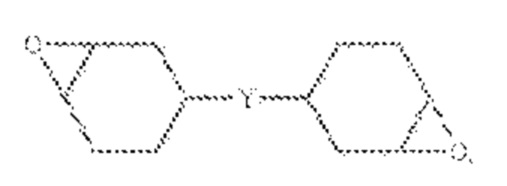

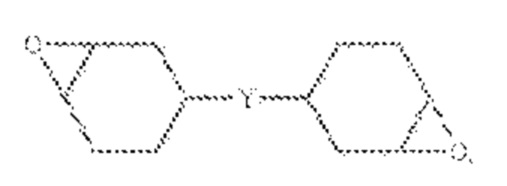

[D] по меньшей мере, одна циклоалифатическая эпоксидная смола, описывающаяся формулой (I), где Y представляет собой одинарную связь или представляет собой двухвалентный фрагмент, имеющий молекулярную массу, составляющую менее чем 45 г/моль,

(I)

(I)

Данная композиция эпоксидной смолы является подходящей для использования при формовании композитных материалов, армированных волокном. Говоря более конкретно, настоящее изобретение делает возможным предложение композиции эпоксидной смолы для композитного материала, армированного волокном, где отвержденный материал, полученный в результате нагревания, характеризуется высоким уровнем теплостойкости и демонстрацией прочностных свойств. В сфере данного изобретения материал, характеризующийся высоким уровнем теплостойкости определяют как материал, характеризующийся высокой температурой стеклования и демонстрацией механических свойств при данной температуре или вблизи нее.

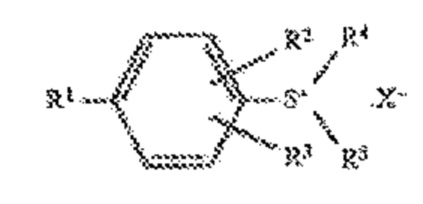

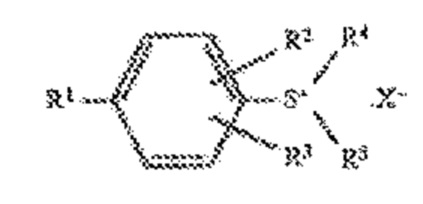

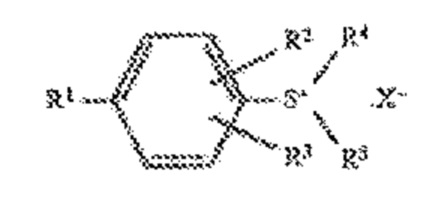

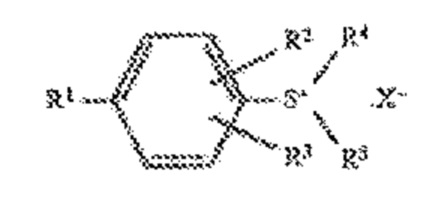

В одном варианте осуществления компонент [C] композиции эпоксидной смолы включает, по меньшей мере, один катализатор на основе ониевой соли. В еще одном варианте осуществления компонент [C] включает катализатор на основе ониевой соли, описывающийся формулой (II):

, (II)

, (II)

где R1 представляет собой атом водорода, гидроксильную группу, алкоксильную группу или группу, описывающуюся формулой (III):

Y'-C(=O)-O-, (III)

где Y' представляет собой алкильную группу, алкоксильную группу, фенильную группу или фенокси-группу, все из которых могут иметь одного или нескольких заместителей, каждый из R2 и R3 независимо представляет собой атом водорода, атом галогена или алкильную группу, каждый из R4 и R5 независимо представляет собой алкильную группу, аралкильную группу или арильную группу, каждая из которых может иметь одного или нескольких заместителей, и Х- представляет собой SbF6-, PF6-, AsF6- или BF4-.

В одном варианте осуществления изобретения компонент [A] композиции эпоксидной смолы включает, по меньшей мере, одну ароматическую эпоксидную смолу, содержащую две и более эпокси-функциональности (то есть, две и более эпоксидные группы при расчете на одну молекулу). В еще одном варианте осуществления [A] включает, по меньшей мере, одну эпоксидную смолу, содержащую один или несколько нафталиновых фрагментов. Количество такой эпоксидной смолы, содержащей нафталиновый фрагмент, в одном варианте осуществления может находиться в диапазоне от 20 до 80 массовых процентов от совокупного количества эпоксидной смолы в композиции эпоксидной смолы. В еще одном варианте осуществления компонент [A] может включать, по меньшей мере, одну эпоксидную смолу, выбираемую из группы, состоящей из триглицидиловых простых эфиров трис(п-гидроксифенил)метана, N,N,N',N'-тетраглицидил-4,4'-диаминодифенилметана, триглицидил-м-аминофенола, диглицидиловых простых эфиров 1,6-дигидроксинафталина и тетраглицидиловых простых эфиров 1,6-бис(2-нафтил)метана.

В соответствии с одним аспектом изобретения композиция эпоксидной смолы может характеризоваться увеличением вязкости, составляющим менее чем 200%, по истечении двух часов при 65°С.

В одном дополнительном аспекте изобретения композиция эпоксидной смолы может характеризоваться демонстрацией разницей температур между Т1 и Т2 в диапазоне от 40 до 170°С, при этом Т1 представляет собой температуру, соответствующую основному пику реакции на кривой ДСК, измеренной для смеси из [A] и [B], а Т2 представляет собой температуру, соответствующую основному пику реакции на кривой ДСК, измеренной для смеси из [С] и [D]. Например, разница температур между Т1 и Т2 может находиться в диапазоне от 70 до 120°С. Композиция эпоксидной смолы может характеризоваться по существу единственным пиком реакции (например, одиночным пиком реакции) на кривой ДСК при скорости линейного изменения 10°С/мин.

В дополнительных вариантах осуществления изобретения композиция эпоксидной смолы может дополнительно содержать, по меньшей мере, одну термопластическую смолу, такую как простой полиэфирсульфон.

В соответствии с одним аспектом изобретения компонент [B] композиции эпоксидной смолы может включать, по меньшей мере, один ароматический полиамин, такой как диаминодифенилсульфон.

Что касается компонента [D], то в различных вариантах осуществления изобретения Y может представлять собой одинарную связь (то есть, циклоалифатическая эпоксидная смола представляет собой бис(3,4-эпоксициклогексил)), О, С(СН3)2, СН2 или оксирановое кольцо.

В одном дополнительном варианте осуществления изобретения:

[A] включает, по меньшей мере, одну эпоксидную смолу, выбираемую из группы, состоящей из триглицидиловых простых эфиров трис(п-гидроксифенил)метана, N,N,N',N'-тетраглицидил-4,4'-диаминодифенилметана, триглицидил-м-аминофенола, диглицидиловых простых эфиров 1,6-дигидроксинафталина и тетраглицидиловых простых эфиров 1,6-бис(2-нафтил)метана;

[B] включает, по меньшей мере, один ароматический полиамин;

[C] включает, по меньшей мере, один катализатор на основе ониевой соли;

[D] включает, по меньшей мере, одну циклоалифатическую эпоксидную смолу, содержащую группу соединительного звена, которая представляет собой одинарную связь, О, С(СН3)2, СН2 или оксирановое кольцо;

и композиция эпоксидной смолы дополнительно содержит, по меньшей мере, одну термопластическую смолу.

В соответствии с еще одним другим вариантом осуществления изобретения:

[A] включает, по меньшей мере, одну эпоксидную смолу, содержащую один или несколько нафталиновых фрагментов;

[B] включает, по меньшей мере, один диаминодифенилсульфон;

[C] включает, по меньшей мере, один катализатор на основе ониевой соли, описывающийся формулой (II):

, (II)

, (II)

где R1 представляет собой атом водорода, гидроксильную группу, алкоксильную группу или группу, описывающуюся формулой (III):

Y'-C(=O)-O-, (III)

где Y' представляет собой алкильную группу, алкоксильную группу, фенильную группу или фенокси-группу, все из которых могут иметь одного или нескольких заместителей, каждый из R2 и R3 независимо представляет собой атом водорода, атом галогена или алкильную группу, каждый из R4 и R5 независимо представляет собой алкильную группу, аралкильную группу или арильную группу, каждая из которых может иметь одного или нескольких заместителей, и Х- представляет собой SbF6-, PF6-, AsF6- или BF4-;

[D] включает, по меньшей мере, одну циклоалифатическую эпоксидную смолу, содержащую группу соединительного звена, которая представляет собой одинарную связь, О, С(СН3)2, СН2 или оксирановое кольцо;

и композиция эпоксидной смолы дополнительно содержит, по меньшей мере, один простой полиэфирсульфон.

В настоящем изобретении также предлагаются препреги, включающие углеродные волокна, импрегнированные при использовании композиции эпоксидной смолы в соответствии с любым из вышеупомянутых вариантов осуществления, а также армированный углеродным волокном композитный материал, полученный в результате отверждения такого препрега. В дополнительных вариантах осуществления изобретения предлагается армированный углеродным волокном композитный материал, содержащий отвержденный продукт из смолы, полученный в результате отверждения смеси, образованной из композиции эпоксидной смолы в соответствии с любым из вышеупомянутых вариантов осуществления и углеродных волокон.

Краткое описание чертежа

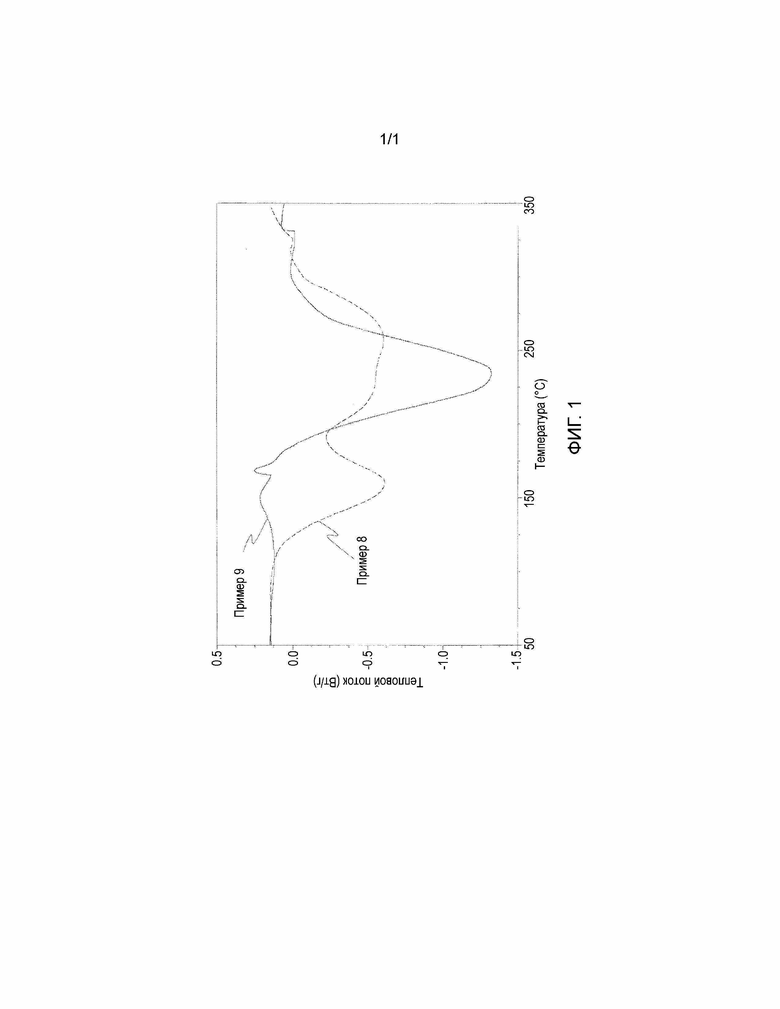

Фигура 1 демонстрирует кривые ДСК для композиций эпоксидных смол, использующихся в примере 8 и примере 9.

Подробное описание изобретения

Как это обнаружили изобретатели в результате проведения обширного исследования с учетом описанных выше трудностей, вышеупомянутые проблемы разрешаются при использовании в областях применения композитного материала, армированного волокном, композиции эпоксидной смолы, полученной в результате смешивания, по меньшей мере, одной смолы, по меньшей мере, одного аминового отвердителя, по меньшей мере, одного латентного кислотного катализатора и, по меньшей мере, одной циклоалифатической эпоксидной смолы, обладающей определенными структурными признаками, где, по меньшей мере, одной эпоксидной смолой является эпоксидная смола, отличная от циклоалифатической эпоксидной смолы, обладающей такими структурными признаками.

В настоящем изобретении термин «эпоксидная смола» обозначает эпоксидное соединение, содержащее, по меньшей мере, две 1,2-эпоксидные группы в молекуле, другими словами, эпоксидное соединение, которое является, по меньшей мере, дифункциональным.

В настоящем изобретении составляющий компонент [A] предпочтительно включает нижеследующее (или по существу состоит из него или состоит из него): по меньшей мере, одна эпоксидная смола, относящаяся к типу ароматического глицидилового простого эфира, и/или, по меньшей мере, одна эпоксидная смола, относящаяся к типу ароматического глицидильного амина. Включение данных типов эпоксидов в композицию смолы приводит к улучшению как модуля упругости, так и теплостойкости отвержденного материала.

Несмотря свои выгоды эпоксиды, относящиеся к типу ароматического глицидилового простого эфира и типу ароматического глицидильного амина, характеризуются довольно высокими вязкостями, что делает затруднительной их переработку. Для разрешения данной проблемы они могут быть объединены с другим низкомолекулярным эпоксидом, таким как циклоалифатический эпоксидный компонент [D] в соответствии с раскрытием изобретения в патентной публикации США №20030064228.

В числе эпоксидных смол, подходящих для использования в качестве составляющего компонента [A], предпочтительно могут быть использованы дифункциональные эпоксидные смолы, такие как относящиеся к типу глицидилового простого эфира эпоксидные смолы при использовании фенола в качестве их предшественника. Примеры такой эпоксидной смолы включают диглицидиловые простые эфиры бисфенола А, Е или S; эпоксидные смолы, относящиеся к нафталиновому типу; эпоксидные смолы, относящиеся к бифенильному типу; уретанмодифицированные эпоксидные смолы; эпоксидные смолы, относящиеся к гидантоиновому типу; эпоксидные смолы, относящиеся к резорциновому типу; и тому подобное и их комбинации.

Предпочтительным может оказаться использование жидкой эпоксидной смолы, относящейся к типу бисфенола А, эпоксидной смолы, относящейся к типу бисфенола Е, или эпоксидной смолы, относящейся к резорциновому типу, в комбинации с другой эпоксидной смолой, поскольку такие жидкие смолы характеризуются низкими вязкостями.

Кроме того, твердый эпоксид, относящийся к типу бисфенола А, при отверждении обеспечивает получение структуры, характеризующейся меньшей плотностью сшивания в сопоставлении с тем, что имеет место для структуры, полученной в результате отверждения жидкой эпоксидной смолы, относящейся к типу бисфенола А, и, следовательно, уменьшение теплостойкости. Однако в случае использования в комбинации с эпоксидной смолой, относящейся к типу глицидильного амина, жидкой эпоксидной смолой, относящейся к типу бисфенола А, или эпоксидной смолой, относящейся к типу бисфенола Е, может быть получена структура, характеризующаяся повышенной ударной вязкостью.

Дополнительные примеры эпоксидной смолы, относящейся к типу три- и более высокофункционального глицидилового простого эфира, включают эпоксидные смолы, относящиеся к фенольному новолачному типу, эпоксидные смолы, относящиеся к орто-крезольному новолачному типу, эпоксидные смолы, относящиеся к трисгидроксифенилметановому типу, эпоксидные смолы, относящиеся к биснафталиновому типу, эпоксидные смолы, относящиеся к тетрафенилолэтановому типу, и их комбинации.

В числе эпоксидных смол, подходящих для использования в качестве составляющего компонента [A], могут быть использованы эпоксидные смолы, относящиеся к типу три- и более высокофункционального глицидильного амина, в том числе эпоксидные смолы, относящиеся к диаминодифенилметановому типу, эпоксидные смолы, относящиеся к диаминодифенилсульфоновому типу, эпоксидные смолы, относящиеся к аминофенольному типу, эпоксидные смолы, относящиеся к мета-ксилолдиаминовому (MXDA) типу, эпоксидные смолы, относящиеся к 1,3-бисаминометилциклогексановому типу, эпоксидные смолы, относящиеся к изоциануратному типу, и тому подобное и их комбинации. В их числе с учетом хорошего баланса физических свойств, в частности, могут быть использованы эпоксидные смолы, относящиеся к диаминодифенилметановому типу, и эпоксидные смолы относящиеся к аминофенольному типу.

В случае чрезмерно маленького количества три- и более высокофункциональных эпоксидных смол [A] ухудшится теплостойкость. В случае чрезмерно большого данного количества станет высокой плотность сшивания, и материал может быть хрупким. Таким образом, могут быть ухудшены сопротивление ударным нагрузкам и ударная прочность композитного материала, армированного углеродным волокном.

Эпоксидная смола, включающая нафталиновый каркас, (то есть, эпоксидная смола, содержащая один или несколько нафталиновых фрагментов) приводит к получению отвержденной смолы, характеризующейся низким поглощением воды и высокой теплостойкостью. Данные атрибуты делают эпоксидные смолы, относящиеся к нафталиновому типу, идеальными компонентами для композиций эпоксидных смол, требующих наличия превосходных эксплуатационных характеристик в горячих/влажных условиях. Эпоксидными смолами, относящимися к нафталиновому типу, являются эпоксидные смолы, содержащие две и более эпоксидные группы и один или несколько нафталиновых фрагментов, такие как, например, диглицидиловый простой эфир 1,6-гидроксинафталина и тетраглицидиловый простой эфир 1,6-бис(2-нафтил)метана.

В случае чрезмерно маленького количества эпоксидной смолы, относящейся к нафталиновому типу, ухудшатся поглощение воды и теплостойкость. В случае чрезмерно большого данного количества станет низкой плотность сшивания, и материал может утратить жесткость. Таким образом, может быть ухудшена жесткость композитного материала, армированного углеродным волокном. Предпочитается, чтобы количество эпоксидной смолы, относящейся к нафталиновому типу, находилось бы в диапазоне от 20 до 80 массовых процентов от совокупного количества эпоксидных смол. Один более предпочтительный диапазон заключен в пределах от 50 до 70 массовых процентов.

Конкретными примерами подходящих для использования эпоксидных смол, относящихся к типу ароматического глицидилового простого эфира, являются триглицидиловые простые эфиры трис(п-гидроксифенил)метана, диглицидиловые простые эфиры 1,6-дигидроксинафталина, тетраглицидиловые простые эфиры 1,6-бис(2-нафтил)метана и тому подобное.

Конкретные примеры подходящих для использования эпоксидных смол, относящихся к типу ароматического глицидильного амина, включают N,N,N',N'-тетраглицидил-4,4'-диаминодифенилметан, N,N,N',N'-тетраглицидил-4,4'-метиленбис(2-этилбензоламин), триглицидил-м-аминофенол и тому подобное. В настоящем изобретении в числе смол, относящихся к типу ароматического глицидильного амина, включаются эпоксидные смолы, которые объединяют структуры как эпоксидной смолы, относящейся к типу ароматического глицидилового простого эфира, так и эпоксидной смолы, относящейся к типу ароматического глицидильного амина.

В данном изобретении в дополнение к эпоксидной смоле (смолам) в композиции эпоксидной смолы также может присутствовать и термореактивная смола, которая не является эпоксидной смолой. Примеры таких термореактивных смол, которые могут быть использованы совместно с эпоксидной смолой (смолами) в композиции эпоксидной смолы настоящего изобретения, включают смолы ненасыщенных сложных полиэфиров, смолы виниловых сложных эфиров, бензоксазиновые смолы, фенольные смолы, мочевиновые смолы, меламиновые смолы, полиимидные смолы и тому подобное. Любая одна из данных термореактивных смол может быть использована индивидуально, или также могут быть использованы две и более из них в комбинации там, где это уместно. В случае включения такой дополнительной термореактивной смолы она должна быть предназначена для обеспечения текучести и ударной вязкости смолы после отверждения.

В настоящем изобретении составляющий компонент [B] представляет собой аминовый отвердитель. Отвердитель, упоминаемый в настоящем документе, представляет собой соединение, содержащее активную группу, способную вступать в реакцию с эпоксидной группой и/или ускорять самополимеризацию эпоксидных групп. Примеры подходящих для использования отвердителей включают нижеследующее, но не ограничиваются только этим: дициандиамид, ароматические полиамины, сложные эфиры аминобензойной кислоты, полифенольные соединения, имидазольные производные, алифатические амины, тетраметилгуанидин, амины с присоединенной тиомочевиной и амиды карбоновых кислот. Могут быть использованы комбинации и смеси из различных аминовых отвердителей.

В случае использования в качестве отвердителя ароматического полиамина может быть получен отвержденный продукт из эпоксидной смолы, характеризующийся хорошей теплостойкостью. Говоря конкретно, зачастую используют отвердители на основе диаминодифенилсульфона, поскольку отверждение эпоксидных смол при использовании данного типа аминового отвердителя приводит в результате к получению отвержденных продуктов, характеризующихся высокой теплостойкостью. В результате отвердители на диаминодифенилсульфоновой основе в благоприятном случае используют в качестве главного компонента отвердителя для варианта использования препрега. Данные отвердители могут быть поставлены в виде порошка и предпочтительно используются в форме смеси с жидкой композицией эпоксидной смолы.

Неограничивающими примерами составляющего компонента [B] являются м- или п-фенилендиамин, 2,4- или 2,6-диаминотолуол, 2,4- или 2,6-диамино-1-метил-3,5-диэтилбензол, 3-изопропил-2,6-диаминотолуол, 5-изопропил-2,4-диаминотолуол, 5-трет-бутил-2,4-диаминотолуол, 3-трет-бутил-2,6-диаминотолуол, 3,5-диэтилтио-2,4-диаминотолуол, 1,3,5-триэтил-2,6-диаминобензол, 4,4'-диаминодифенилметан, 3,3',5,5'-тетраэтил-4,4'-диаминодифенилметан, 3,3',5,5'-тетрапропил-4,4'-диаминодифенилметан, 3,3'-диэтил-4,4'-диаминодифениловый простой эфир, 3,4'-диаминодифениловый простой эфир, 5,7-диамино-1,1-диметилиндан, 4,6-диамино-1,1-диметилиндан, 4,7-диамино-1,1-диметилиндан, 5,7-диамино-1,1,4,6-тетраметилиндан, 4,4'-диаминодифенилсульфон, 3,3'-диаминодифенилсульфон и их комбинации.

Количество аминового отвердителя [B], присутствующего в композициях эпоксидных смол настоящего изобретения, может варьироваться и выбираться в соответствии с возможными пожеланиями или потребностями в целях получения желательных характеристик отверждения и конечных свойств после отверждения и будет зависеть, например, от типа использующегося аминового отвердителя (отвердителей), типов использующейся эпоксидной смолы (смол), условий отверждения и тому подобного. Однако, обычно компонент [B] представляет от приблизительно 5 массовых частей до приблизительно 60 массовых частей при расчете на 100 массовых частей эпоксидной смолы ([A]+[D]) в композиции эпоксидной смолы.

В настоящем изобретении составляющий компонент [C] представляет собой латентный кислотный катализатор. Данный латентный кислотный катализатор представляет собой соединение, которое по существу не исполняет функцию катализатора при температурах в окрестности комнатной температуры, но в высокотемпературной области, в которой проводят отверждение эпоксидной смолы, обычно в диапазоне 70-200°С, оно либо само исполняет функцию кислотного катализатора, либо приводит к получению химических соединений, которые исполняют функцию кислотного катализатора. В случае производства химических соединений, которые исполняют функцию кислотного катализатора, это, например, может быть вызвано вследствие прохождения одной только термической реакции или вследствие прохождения реакции с эпоксидной смолой или полиамином, присутствующими в системе.

В настоящем изобретении латентный кислотный катализатор предпочтительно используют в состоянии полного растворения в композиции смолы. Следовательно, составляющий компонент [C] может быть растворимым в составляющем компоненте [A], составляющем компоненте [D] или смеси из составляющих компонентов [A] и [D].

В данном случае термин «растворимый в составляющем компоненте [A] или в составляющем компоненте [D]» обозначает то, что в случае смешивания и перемешивания друг с другом латентного кислотного катализатора и составляющего компонента [A] или составляющего компонента [D] при указанном соотношении компонентов в смеси может быть получена однородная смешанная жидкость. В данном случае однородную смешанную жидкость получают при по существу растворении вплоть до 5 массовых частей латентного кислотного катализатора при расчете на 100 массовых частей составляющего компонента [A] и составляющего компонента [D] при 65°С.

Примерами составляющего компонента [C] являются ониевые соли сильных кислот, такие как четвертичные аммониевые соли, четвертичные фосфониевые соли, четвертичные арсониевые соли, третичные сульфониевые соли, третичные селенониевые соли, вторичные иодониевые соли и диазониевые соли сильных кислот и тому подобное. Сильные кислоты могут быть образованы либо в результате нагревания данных соединений самих по себе, либо, например, в соответствии с раскрытием в публикации JP-A-54-50596 в результате прохождения реакции между диарилиодониевой солью или триарилсульфониевой солью и восстановителем, таким как тиофенол, аскорбиновая кислота или ферроцен, или, в альтернативном варианте, в соответствии с раскрытием в публикации JP-A-56-76402 в результате прохождения реакции между диарилиодониевой солью или триарилсульфониевой солью и хелатом меди. Виды образовавшейся сильной кислоты будут определяться противоионом ониевой соли. В качестве противоиона предпочтительно используют тот противоион, который по существу не является нуклеофильным, и у которого его сопряженной кислотой является сильная кислота. Примерами предпочтительного противоиона в данном случае являются перхлорат-ион, тетрафторборат-ион, сульфонат-ион (п-толуолсульфонат-ион, метансульфонат-ион, трифторметансульфонат-ион и тому подобное), гексафторфосфат-ион, гексафторантимонат-ион, тетракис(пентафторфенил)борат-ион и тому подобное. Ониевые соли, имеющие данные противоионы, одновременно являясь ионными солями, характеризуются своей выдающейся растворимостью в органических соединениях и являются подходящими для использования в настоящем изобретении.

При объединении с циклоалифатическими эпоксидными смолами комплексы на основе сульфониевой соли с гексафторантимонатными и гексафторфосфатными противоионами характеризуются превосходной латентностью в сопоставлении с сильными кислотами Льюиса, включающими комплексы BF3/пиперидин в соответствии с раскрытием изобретения в патентной публикации США №20030064228, вследствие своей более высокой температуры диссоциации. Превосходная латентность представляет собой выгодную характеристику с точки зрения изготовляемости препрегов, армированных волокном.

В данном изобретении композиция эпоксидной смолы предпочтительно содержит сульфониевую соль, описывающуюся формулой (II):

, (II)

, (II)

где R1 представляет собой атом водорода, гидроксильную группу, алкоксильную группу или группу, описывающуюся формулой (III):

Y'-C(=O)-O-, (III)

где Y' представляет собой алкильную группу, алкоксильную группу, фенильную группу или фенокси-группу, каждая из которых может иметь заместителя. Каждый из R2 и R3 независимо представляет собой атом водорода, атом галогена или алкильную группу. Каждый из R4 и R5 независимо представляет собой алкильную группу, аралкильную группу или арильную группу, каждая из которых может иметь одного или нескольких заместителей. Х- представляет собой SbF6-, PF6-, AsF6- или BF4-.

В случае чрезмерно маленького количества катализатора, включенного в композицию эпоксидной смолы, температура и время, требуемые для отверждения материала, могут стать непрактичными. В дополнение к этому, чрезмерно значительное уменьшение количества катализатора сделает реакционную смесь между циклоалифатическим эпоксидом и аминовым отвердителем несовместимой. Включение чрезмерно большого количества катализатора может дестабилизировать композицию эпоксидной смолы, делая ее не изготавливаемой, а также увеличивая риск неконтролируемого тепловыделения, что вызывает перегревание и выгорание смолы во время отверждения. В свете данных соображений количество катализатора, включенного в композицию эпоксидной смолы, может находиться в диапазоне от 0,2 до 4 массовых частей от совокупного количества эпоксидной смолы. В одном варианте осуществления количество катализатора, включенного в композицию эпоксидной смолы, может находиться в диапазоне от 0,3 до 1,5 массового процента от совокупного количества эпоксидной смолы ([A]+[D]).

Выгодные примеры составляющего компонента [C] включают (ОС-6-11)гексафторантимонат(1-) [4-(ацетилокси)фенил]диметилсульфония, гексафторфосфат(1-) (4-гидроксифенил)диметилсульфония, (ОС-6-11)гексафторантимонат(1-) (4-гидроксифенил)метил[(2-метилфенил)метил]сульфония, (ОС-6-11)гексафторантимонат(1-) (4-гидроксифенил)метил(фенилметил)сульфония и тому подобное и их комбинации.

В настоящем изобретении композиция эпоксидной смолы может дополнительно включать один или несколько стабилизаторов в качестве составляющего компонента [E]. Такие стабилизаторы используются в комбинации с вышеупомянутым инициатором катионной полимеризации и вносят свой вклад в стабильность свойств композиции эпоксидной смолы при хранении.

Конкретные подходящие для использования примеры составляющего компонента [E] включают 4-(метилтио)фенол и его производные на основе простых эфиров.

В настоящем изобретении составляющий компонент [D] представляет собой циклоалифатическую эпоксидную смолу, описывающуюся формулой (I), где Y представляет собой одинарную связь или представляет собой двухвалентный фрагмент, имеющий молекулярную массу, составляющую менее, чем 45 г/моль,

(I)

(I)

В данном случае термин «циклоалифатическая эпоксидная смола» обозначает эпоксидную смолу, у которой в качестве структурного фрагмента имеется 1,2-эпоксициклоалкан. Как это утверждалось прежде, циклоалифатические эпоксидные смолы являются подходящими для использования, поскольку они могут обеспечить уменьшение вязкости композиции смолы. Однако, типичные циклоалифатические эпоксидные смолы, такие как 3,4-эпоксициклогексилметил-3,4-эпоксициклогексанкарбоксилат, также могут обеспечить уменьшение температуры стеклования и модуля отвержденного материала. Для разрешения данной проблемы используют циклоалифатические эпоксиды, включающие более короткие, более жесткие соединительные звенья между 1,2-эпоксициклоалкановыми группами. В то время как эпоксиды, относящиеся типам глицидилового простого эфира и глицидильного амина, хорошо вступают в реакцию с аминовыми отвердителями, циклоалифатические эпоксидные смолы обычно демонстрировали неудовлетворительную реакционную способность по отношению к полиаминам. В соответствии с раскрытием изобретения в патентной публикации США №20030064228 в случае присутствия в композиции циклоалифатической эпоксидной смолы также и подходящего для использования кислотного катализатора будет иметь место координация между протонной кислотой или кислотой Льюиса и атомом кислорода эпоксидных групп, что делает их подверженными нуклеофильному замещению, а после этого они становятся реакционно-способными по отношению к полиамину в практичных условиях отверждения. Это может сделать возможным прохождение желательной реакции между амином и циклической структурой циклоалифатической эпоксидной смолы, что в результате приводит к ограничению молекулярной подвижности полимерной цепи, и теплостойкость и модуль упругости полученного отвержденного материала увеличиваются.

Циклоалифатические эпоксидные смолы, подходящие для использования в целях настоящего изобретения, могут быть описаны формулой (I), где Y представляет собой одинарную связь или представляет собой двухвалентный фрагмент, имеющий молекулярную массу, составляющую менее чем 45 г/моль,

(I)

(I)

Например, двухвалентный фрагмент, имеющий молекулярную массу, составляющую менее чем 45 г/моль, может представлять собой кислород (Y=-O-), алкилен (например, Y=-CH2-, -CH2CH2-, -CH2CH2CH2-, -CH2CH(CH3)- или -С(СН3)2-), фрагмент, содержащий группу простого эфира, (например, Y=-CH2OCH2-), фрагмент, содержащий карбонил, (например, Y=-C(=O)-) или фрагмент, содержащий оксирановое кольцо, (например, Y=-CH-O-CH-, где между двумя атомами углерода имеется одинарная связь, что, тем самым, приводит к образованию трехчленного кольца, включающего атом кислорода и два атома углерода).

Выгодным является использование циклоалифатического эпоксида, включающего вышеупомянутый двухвалентный фрагмент, имеющий молекулярную массу, составляющую менее чем 45 г/моль, поскольку жесткость молекулы увеличивает модуль отвержденного материала. Кроме того, выгодным является включение двухвалентного фрагмента, который удовлетворяет прежде упомянутым критериям, но также и способен образовывать ковалентную связь с другими компонентами рецептуры смолы, поскольку увеличение плотности сшивок может привести к улучшению как температуры стеклования, так и модуля отвержденного материала.

Конкретными иллюстративными примерами составляющего компонента [D] являются бис(3,4-эпоксициклогексил) (где Y представляет собой одинарную связь, что также обозначают как 3,4,3',4'-диэпоксибициклогексил), бис[(3,4-эпоксициклогексиловый) простой эфир] (где Y представляет собой атом кислорода), бис[(3,4-эпоксициклогексил)оксиран] (где Y представляет собой оксирановое кольцо, -CH-O-CH-), бис[(3,4-эпоксициклогексил)метан] (где Y представляет собой метилен, СН2), 2,2-бис(3,4-эпоксициклогексил)пропан (где Y представляет собой -C(CH3)2-) и тому подобное и их комбинации. Такие циклоалифатические эпоксидные смолы на современном уровне техники известны и могут быть получены с применением любого подходящего для использования синтетического способа, в том числе, например, в результате эпоксидирования циклоалифатических ди- и триолефиновых соединений, таких как соединения, включающие 3,3'-дициклогексенильный каркас. В патенте США №7,732,627 и патентных публикациях США №№2004/0242839 и 2014/0357836, например, описываются способы получения циклоалифатических эпоксидных смол, подходящих для использования в настоящем изобретении.

Относительные количества компонента [A] и компонента [D] могут варьироваться в соответствии с возможными пожеланиями в целях придания определенных характеристик композиции эпоксидной смолы или отвержденной композиции эпоксидной смолы или армированному углеродным волокном композитному материалу, полученному в результате отверждения препрега, образованного из углеродного волокна и композиции эпоксидной смолы. Однако, обычно композиция эпоксидной смолы будет содержать, по меньшей мере, 5 массовых частей [A] и, по меньшей мере, 5 массовых частей [D] при расчете на 100 массовых частей совокупности [A] и [D]. Например, в различных вариантах осуществления изобретения композиция эпоксидной смолы образована из от 15 до 70 массовых частей [D] при расчете на 100 массовых частей совокупности [A] и [D].

В данном изобретении желательными для улучшения свойств отвержденного материала также могут оказаться и смешивание или растворение термопластической смолы в вышеупомянутой композиции эпоксидной смолы. В общем случае предпочтительной является термопластическая смола (полимер), содержащая связи, выбираемые из группы, состоящей из связей углерод-углерод, амидных связей, имидных связей, связей сложного эфира, связей простого эфира, карбонатных связей, уретановых связей, связей простого тиоэфира, сульфоновых связей и/или карбонильных связей в основной цепи. Кроме того, термопластическая смола также может обладать частично сшитой структурой и может быть кристаллической или аморфной. В частности, подходящими для использования являются смешивание или растворение в композиции эпоксидной смолы, по меньшей мере, одной термопластической смолы, выбираемой из группы, состоящей из полиамидов, поликарбонатов, полиацеталей, полифениленоксидов, полифениленсульфидов, полиаллилатов, сложных полиэфиров, полиамидоимидов, полиимидов, полиэфиримидов на основе простых эфиров, полиимидов, обладающих фенилтриметилиндановой структурой, полисульфонов, простых полиэфирсульфонов, полиэфиркетонов на основе простых эфиров, полиэфирэфиркетонов на основе простых эфиров, полиарамидов, полиэфирнитрилов на основе простых эфиров и полибензимидазолов.

В целях получения хорошей теплостойкости предпочитается, чтобы температура стеклования (Tg) термопластической смолы составляла бы, по меньшей мере, 150°С и более или более предпочтительно 170°С и более. В случае температуры стеклования смешанной термопластической смолы, составляющей менее чем 150°С, полученное отвержденное изделие, вероятно, может быть деформировано под воздействием тепла при его использовании. Кроме того, предпочтительно может быть использована термопластическая смола, содержащая гидроксильные группы, карбоксильные группы, тиольные группы, ангидрид кислоты и тому подобное в качестве концевых функциональных групп, поскольку она может вступать в реакцию с катионно-полимеризуемым соединением.

Конкретными примерами являются простые полиэфирсульфоны и сополимерные олигомеры простой полиэфирсульфон - простой полиэфирэфирсульфон в соответствии с описанием изобретения в публикации JP2004-506789 A; также могут быть использованы и доступные на коммерческих условиях продукты, относящиеся к типу полиэфиримида на основе простого эфира, и тому подобное. Термин «олигомер» относится полимеру, имеющему относительно низкую молекулярную массу, у которого друг с другом связано конечное число мономерных молекул в диапазоне от приблизительно десяти до приблизительно 100.

Хотя композиция эпоксидной смолы необязательно должна содержать термопластическую смолу, в различных вариантах осуществления изобретения композиция эпоксидной смолы образована из, по меньшей мере, 5 или, по меньшей мере, 10 массовых частей термопластической смолы при расчете на 100 массовых частей совокупности из компонента [A] и компонента [D]. Например, композиция эпоксидной смолы может быть образована из от 10 до 30 массовых частей термопластической смолы при расчете на 100 массовых частей совокупности из компонента [A] и компонента [D].

В настоящем изобретении композиция эпоксидной смолы может характеризоваться увеличением вязкости, составляющим менее чем 200% исходной вязкости, в условиях выдерживания при 65°С в течение 2 часов. Такая характеристика является выгодной с точки зрения изготовляемости препрегов, армированных волокном. В настоящем изобретении термин «вязкость» относится к комплексному вязкоупругому модулю n* согласно измерению при частоте 0,5 Гц и длине зазора 1 мм при использовании устройства для измерения динамической вязкоупругости (ARES, производства компании TA Instruments) и круглых параллельных пластин с диаметром 40 мм по мере монотонного увеличения температуры при скорости 2°С/мин. «Увеличение вязкости» смолы измеряют при использовании тех же самых геометрии и прибора и выдерживании температуры при 65°С в течение двух часов. Увеличение вязкости рассчитывают при использовании представленного ниже уравнения:

Увеличение вязкости=((n* final/n* initial) -1)*100

n* initial представляет собой начальную вязкость смолы при 65°С

n* final представляет собой конечную вязкость смолы по истечении двух часов при 65°С.

В случае увеличения вязкости, составляющего менее чем 200%, в течение двух часов латентность будет рассматриваться приемлемой с точки зрения изготавливаемости препрегов, армированных волокном.

На физические свойства отвержденных смол, такие как модуль, прочность и ударная вязкость смолы, оказывает воздействие термическая предыстория во время отверждения. Это в особенности важно для формования крупных компонентов композитных деталей, поскольку термическая предыстория может варьироваться в пределах детали вследствие негомогенности распределения температуры в формовочной машине. Наличие системы эпоксидной смолы, характеризующейся по существу единственным пиком реакции согласно измерению при использовании дифференциальной сканирующей калориметрии (ДСК) при скорости линейного изменения 10°С/мин, обеспечивает недопущение возникновения потенциала фазового разделения композиции эпоксидной смолы во время отверждения и демонстрацию отвержденной смолой согласованных свойств.

Как это утверждалось прежде, в случае присутствия подходящего для использования кислотного катализатора - составляющего компонента [С] совместно с циклоалифатическим эпоксидным компонентом [D] циклоалифатический эпоксид станет реакционно-способным по отношению к полиамину. Это может обеспечить прохождение желательной реакции между амином и циклической структурой циклоалифатической эпоксидной смолы. Вследствие наличия у амина способности вступать в реакцию с циклоалифатическим эпоксидом в данных условиях теперь становится возможной компатибилизация между циклоалифатическим эпоксидом [D] и эпоксидной смолой [A]. Данное взаимодействие облегчает прохождение последовательных реакций в системе, что в результате приводит к получению композиции эпоксидной смолы, демонстрирующей характеристики, где |T1 - T2| < 170°C, а более предпочтительно |T1 - T2| < 120°C. Т1 представляет собой температуру, соответствующую основному пику реакции на кривой ДСК согласно измерению для смеси из [A] и [B], а Т2 представляет собой температуру, соответствующую основному пику реакции на кривой ДСК согласно измерению для смеси из [C] и [D].

Способность катализатора обеспечивать быстрое отверждение циклоалифатического эпоксида при низких температурах придает композиции эпоксидной смолы низкотемпературную отверждаемость. Однако данной реакции свойственно значительное тепловыделение реакции в узком температурном диапазоне, увеличивая риск неконтролируемого тепловыделения, что приводит к перегреванию и выгоранию смолы во время отверждения. Поэтому в случае 40°С < |T1 - T2|, а более предпочтительно 70°С < |T1 - T2|, композиция эпоксидной смолы может быть быстро отверждена при низких температурах без возникновения риска неконтролируемых тепловыделений.

На механические свойства композитного материала, армированного волокном, оказывают воздействие различные свойства матрицы.

Модуль упругости матрицы оказывает воздействие на предел прочности при сжатии и предел прочности при растяжении в направлении волокна для композитного материала, армированного волокном, и чем большими будут их значения, тем лучше. Следовательно, предпочитается, чтобы отвержденный продукт из композиции эпоксидной смолы настоящего изобретения характеризовался бы высоким модулем упругости. Говоря конкретно, предпочитается, чтобы модуль упругости при изгибании отвержденного материала, полученного в результате отверждения композиции эпоксидной смолы, составлял бы, по меньшей мере, 3,5 ГПа.

Температура стеклования матрицы оказывает воздействие на теплостойкость композитного материала, армированного волокном. Предпочитается, чтобы отвержденный продукт из композиции эпоксидной смолы настоящего изобретения характеризовался бы высокой температурой стеклования. Говоря конкретно, предпочитается, чтобы температура стеклования полученного отвержденного материала составляла бы, по меньшей мере, 210°С.

При получении композиции эпоксидной смолы настоящего изобретения в выгодном случае могут быть использованы замесочная машина, планетарный смеситель, трехвалковые вальцы, двухчервячный экструдер и тому подобное. После размещения эпоксидных смол в оборудовании смесь нагревают до температуры в диапазоне от 80 до 180°С при одновременном перемешивании в целях однородного растворения эпоксидных смол. В ходе осуществления данного способа к эпоксидным смолам могут быть добавлены и замешаны с ними другие компоненты за исключением отвердителя (отвердителей) (например, термопластические, неорганические частицы). После этого смесь охлаждают до температуры, составляющей не более чем 100°С в некоторых вариантах осуществления, не более чем 80°С в других вариантах осуществления или не более чем 60°С в других еще вариантах осуществления, при одновременном перемешивании с последующими добавлением отвердителя (отвердителей) и замешиванием для диспергирования данных компонентов. Данный способ может быть использован для получения композиции эпоксидной смолы, характеризующейся превосходной стабильностью свойств при хранении.

Далее описываются материалы волокнитов. В результате отверждения вариантов осуществления композиции эпоксидной смолы после импрегнирования армирующих волокон при ее использовании может быть получен материал волокнита, который содержит в качестве своей матричной смолы варианты осуществления композиции эпоксидной смолы в форме отвержденного продукта.

Отсутствуют какие-либо конкретные ограничения или лимитирования, накладываемые на тип армирующего волокна, использующегося в настоящем изобретении, и может быть использован широкий спектр волокон, включающих стеклянное волокно, углеродное волокно, графитовое волокно, арамидное волокно, борное волокно, алюмооксидное волокно и карбидокремниевое волокно. Углеродное волокно может обеспечивать получение материалов волокнитов, которые являются в особенности легкими и жесткими. Например, могут быть использованы углеродные волокна, характеризующиеся модулем упругости при растяжении в диапазоне от 180 до 800 ГПа. В случае объединения углеродного волокна, характеризующегося высоким модулем в диапазоне от 180 до 800 ГПа, с композицией эпоксидной смолы настоящего изобретения в материале волокнита может быть достигнут желательный баланс жесткости, прочности и сопротивления ударным нагрузкам.

Отсутствуют какие-либо конкретные ограничения или лимитирования, накладываемые на форму армирующего волокна, и могут быть использованы волокна, имеющие разнообразные формы, в том числе, например, длинные волокна (вытянутые в одном направлении), жгуты, ткани, маты, трикотажи, тесьмы и короткие волокна (рубленые на длины, составляющие менее, чем 10 мм). В данном случае термин «длинные волокна» обозначает одиночные волокна или пучки волокон, которые являются эффективно непрерывными, по меньшей мере, на протяжении 10 мм. С другой стороны, короткими волокнами являются пучки волокон, которые были разрублены на длины, составляющие менее чем 10 мм. Подходящими для использования в областях применения, в которых требуются высокие удельная прочность и удельный модуль, могут оказаться конфигурации волокон, в которых пучки армирующих волокон были выровнены в одном и том же направлении.

Материалы волокнитов настоящего изобретения могут быть изготовлены при использовании способов, таких как способ ламинирования и формования препрега, способ трансферного формования смолы, способ пропитывания пленочным связующим, способ ручного наслаивания, способ листового формовочного состава, способ филаментного наматывания и способ пултрузии, хотя в данном отношении каких-либо конкретных ограничений или лимитирований не накладывают.

Трансферное формование смол представляет собой способ, при котором материал основы в виде армирующего волокна непосредственно импрегнируют при использовании жидкой композиции термореактивной смолы и проводят отверждение. Поскольку в данном способе не задействуют промежуточный продукт, такой как препрег, способ обладает большим потенциалом по сокращению затрат на формование и в выгодном случае используется при изготовлении конструкционных материалов для космических кораблей, летательных аппаратов, рельсовых транспортных средств, автомобилей, морских судов и тому подобного.

Ламинирование и формование препрега представляет собой способ, при котором формируют и/или ламинируют препрег или препреги, произведенные в результате импрегнирования материала основы в виде армирующего волокна при использовании композиции термореактивной смолы, с последующим отверждением смолы в результате подвода тепла и приложения давления к сформированным и/или ламинированным препрегу/препрегам для получения материала волокнита.

Филаментное наматывание представляет собой способ, при котором от одного до нескольких десятков ровингов из армирующего волокна вытягивают совместно в одном направлении и импрегнируют при использовании композиции термореактивной смолы во время их оборачивания вокруг вращающегося металлического сердечника (оправки) при натяжении под предварительно определенным углом. После достижения обернутыми ровингами предварительно определенной толщины осуществляют отверждение, а после этого металлический сердечник удаляют.

Пултрузия представляет собой способ, при котором армирующие волокна непрерывно перепускают через резервуар для импрегнирования, заполненный жидкой композицией термореактивной смолы, для их импрегнирования при использовании композиции термореактивной смолы с последующим перепусканием через обжимающую фильеру и обогревающую фильеру для формования и отверждения в результате их непрерывного вытягивания при использовании машины для растяжения. Поскольку данному способу свойственно преимущество, заключающееся в непрерывном формовании материалов волокнитов, его используют при изготовлении материалов волокнитов для удилищ, стержней, труб, листов, антенн, архитектурных сооружений и тому подобного.

Для придания превосходных жесткости и прочности полученным материалам волокнитов в числе данных способов может быть использован способ ламинирования и формования препрега.

Препреги могут включать варианты осуществления композиции эпоксидной смолы и армирующих волокон. Такие препреги могут быть получены в результате импрегнирования материала основы в виде армирующего волокна при использовании композиции эпоксидной смолы настоящего изобретения. Способы импрегнирования включают влажный способ и способ горячего расплава (сухой способ).

Влажным способом является способ, при котором армирующие волокна сначала погружают в раствор композиции эпоксидной смолы, созданный в результате растворения композиции эпоксидной смолы в растворителе, таком как метилэтилкетон или метанол, и затем извлекают с последующим удалением растворителя в результате выпаривания при использовании печи и тому подобного для импрегнирования армирующих волокон при использовании композиции эпоксидной смолы. Способ горячего расплава может быть осуществлен в результате непосредственного импрегнирования армирующих волокон при использовании композиции эпоксидной смолы, сделанной текучей вследствие предварительного нагревания, или в результате нанесения сначала на кусок или куски прокладочной бумаги и тому подобного покрытия из композиции эпоксидной смолы, предназначенной для использования в качестве пленки смолы, а после этого размещения пленки поверх одной или любой из двух сторон армирующих волокон в соответствии с конфигурированием в виде плоского профиля с последующим подводом тепла и приложением давления для импрегнирования армирующих волокон при использовании смолы. Способ горячего расплава может привести к получению препрега, практически не содержащего в себе какого-либо остаточного растворителя.

Площадь поперечного сечения армирующих волокон препрега может находиться в диапазоне от 50 до 350 г/м2. В случае плотности поперечного сечения, составляющей, по меньшей мере, 50 г/м2, может иметь место потребность в ламинировании небольшого количества препрегов для фиксирования предварительно определенной толщины при формовании материала волокнита, и это может упростить работу при ламинировании. С другой стороны, в случае плотности поперечного сечения, составляющей не более чем 350 г/м2, может быть хорошей драпируемость препрега. Массовая доля армирующего волокна в препреге может находиться в диапазоне от 50 до 90% (мас.) в некоторых вариантах осуществления, от 60 до 85% (мас.) в других вариантах осуществления или даже от 70 до 80% (мас.) в других еще вариантах осуществления. В случае массовой доли армирующего волокна, составляющей, по меньшей мере, 50% (мас.), уровень содержания волокна будет достаточным, и это может привести к получению выгоды в отношении материала волокнита в виде его превосходных удельной прочности и удельного модуля, а также предотвращения выработки чрезмерно большого количества тепла в материале волокнита в течение времени отверждения. В случае массовой доли армирующего волокна, составляющей не более чем 90% (мас.), импрегнирование при использовании смолы может оказаться удовлетворительным, что уменьшает риск формирования большого количества пустот в материале волокнита. Для подвода тепла и приложения давления в соответствии со способом ламинирования и формования препрега там, где это уместно, могут быть использованы способ прессования в пресс-форме, способ автоклавного формования, способ формования при использовании вакуумного мешка, способ обертывающей ленты, способ формования при использовании внутреннего давления и тому подобное.

Автоклавное формование представляет собой способ, при котором препреги ламинируют на пластинчатом инструменте с предварительно определенной формой, а после этого покрывают при использовании пленки вакуумного мешка с последующим отверждением, проведенным в результате подвода тепла и приложения давления при одновременном отсасывании воздуха из ламината. Это может обеспечивать точное контролируемое выдерживание ориентации волокна, а также приводить к получению высококачественных формованных материалов, демонстрирующих превосходные механические характеристики, вследствие минимального уровня содержания пустот. Давление, приложенное в ходе осуществления способа формования, может находиться в диапазоне от 0,3 до 1,0 МПа, в то время как температура формования может находиться в диапазоне от 90 до 300°С. Вследствие исключительно высокого значения Tg отвержденной композиции эпоксидной смолы выгодным может оказаться проведение отверждения препрега при относительно высокой температуре (например, температуре, составляющей, по меньшей мере, 180°С или, по меньшей мере, 200°С). Например, температура формования может находиться в диапазоне от 200°С до 275°С. В альтернативном варианте, препрег может быть сформован при несколько меньшей температуре (например, в диапазоне от 90°С до 200°С), извлечен из пресс-формы, а затем подвергнут последующему отверждению после удаления из пресс-формы при большей температуре (например, в диапазоне от 200°С до 275°С).

Способом обертывающей ленты является способ, при котором препреги оборачивают вокруг оправки или некоторого другого пруткового сердечника для формирования трубчатого материала волокнита. Данный способ может быть использован при производстве клюшек для гольфа, удочек и других стержневидных продуктов. Говоря более конкретно, способ включает оборачивание препрегов вокруг оправки, оборачивания обертывающей ленты, изготовленной из термопластической пленки, поверх препрегов под натяжением в целях фиксирования препрегов и приложения к ним давления. После отверждения смолы в результате нагревания внутри печи прутковый стержень удаляют для получения трубчатого тела. Натяжение, использующееся для оборачивания обертывающей ленты, может находиться в диапазоне от 20 до 100 н. Температура формования может находиться в диапазоне от 80 до 300°С.

Способом формования при использовании внутреннего давления является способ, при котором в металлическую пресс-форму вставляют предварительную заготовку, полученную в результате оборачивания препрегов вокруг трубки из термопластической смолы или некоторого другого устройства для приложения внутреннего давления с последующим введением в устройство для приложения внутреннего давления газа высокого давления в целях приложения давления, сопровождаемым одновременным нагреванием металлической пресс-формы для формования препрегов. Данный способ может быть использован при формовании предметов, обладающих сложными профилями, таких как клюшки для гольфа, биты и теннисные или бадминтонные ракетки. Давление, приложенное в ходе осуществления способа формования, может находиться в диапазоне от 0,1 до 2,0 МПа. Температура формования может находиться в диапазоне от комнатной температуры до 300°С или в диапазоне от 180 до 275°С.

Материал волокнита, произведенный из препрега настоящего изобретения, может иметь поверхность класса А, как это упоминалось выше. Термин «поверхность класса А» обозначает поверхность, которая демонстрирует чрезвычайно высокие характеристики качества конечной отделки, свободные от эстетических недостатков и дефектов.

Материалы волокнитов, которые включают отвержденные композиции эпоксидных смол, полученные из композиций эпоксидных смол настоящего изобретения, и армирующие волокна, в выгодном случае используются в спортивных областях применения, общепромышленных областях применения и аэронавигационных и космических областях применения. Конкретные спортивные области применения, в которых данные материалы используют в выгодном случае, включают клюшки для гольфа, удилища, теннисные или бадминтонные ракетки, хоккейные клюшки и лыжные палки. Конкретные общепромышленные области применения, в которых данные материалы используют в выгодном случае, включают конструкционные материалы для транспортных средств, таких как автомобили, велосипеды, морские суда и рельсовые транспортные средства, валы трансмиссии, пластинчатые пружины, лопасти ветроэнергетических установок, емкости, работающие под давлением, маховики, валики для бумажного производства, кровельные материалы, кабели и ремонтные/упрочняющие материалы.

Что касается механических свойств композитных материалов, армированных углеродным волокном, то, несмотря на значительное увеличение предела прочности при растяжении по мере увеличения предела прочности при растяжении углеродных волокон увеличение предела прочности при сжатии будет маленьким даже в случае использования волокон, характеризующихся высоким пределом прочности при растяжении, вместо волокон, характеризующихся стандартным пределом прочности при растяжении. В соответствии с этим, для практических вариантов использования важным является предел прочности при изгибании, который определяет предел прочности при сжатии, поскольку он меньше, чем предел прочности при растяжении. Поэтому предел прочности при сжатии является очень важным для вариантов использования конструкционных материалов, к которым прикладывают напряжение сжатия или изгибания. В частности, предел прочности при сжатии представляет собой чрезвычайно важное свойство для варианта использования в качестве материала несущей конструкции. Кроме того, в случае летательных аппаратов вследствие наличия множества отверстий для болтов станет важным предел прочности при сжатии образца с открытым отверстием.

Кроме того, вследствие значительного ухудшения механических свойств, в частности, предела прочности при сжатии, в горячих и влажных условиях (Г/В) очень важным становится предел прочности при сжатии образца с открытым отверстием в горячих и влажных условиях. При рассмотрении предела прочности при сжатии образца с открытым отверстием при 180°С в горячих и влажных условиях существенными являются как температура стеклования, так и модуль материала отвержденной матрицы, поскольку величина ППСООО представляет собой доминирующее свойство смолы.

Примеры

В примерах настоящего изобретения измерения свойств проводили, основываясь на методах, описанных ниже. Подробности для каждого из примеров продемонстрированы в таблице 1, таблице 2 и на фигуре 1.

<Вязкость эпоксидной смолы>

Смесь создавали в результате растворения в смеси предписанных количеств всех компонентов, отличных от отвердителя и катализатора отверждения. После этого к смеси примешивали предписанные количества отвердителя и катализатора для получения композиции эпоксидной смолы.

Вязкость композиции эпоксидной смолы измеряли при использовании устройства для измерения динамической вязкоупругости (ARES, производства компании TA Instruments), использующего параллельные пластины, при одновременном простом увеличении температуры от 50°С до 170°С при скорости 2°С/мин, для деформации 10%, частоты 0,5 Гц и зазора между пластинами 1 мм и размеров пластин 40 мм. В настоящем изобретении термин «вязкость» относится к комплексному вязкоупругому модулю n*.

«Увеличение вязкости» смолы измеряют в результате задания параметров устройства для измерения вязкоупругости (ARES, производства компании TA Instruments) в соответствии с тем же самым методом, что и при измерении вязкости, и изотермического выдерживания температуры на уровне 65°С в течение двух часов. Увеличение вязкости рассчитывают при использовании представленного ниже уравнения:

Увеличение вязкости=n* final/n* initial

n* initial представляет собой начальную вязкость смолы при 65°С,

n* final представляет собой конечную вязкость смолы по истечении двух часов при 65°С.

<Получение пластинки из смолы>

Смесь создавали в результате растворения в смеси предписанных количеств всех компонентов, отличных от отвердителя и катализатора отверждения. После этого к смеси примешивали предписанные количества отвердителя и катализатора для получения композиции эпоксидной смолы. Композицию эпоксидной смолы дозировали в полость пресс-формы, установленную для получения толщины в 2 мм при использовании дистанционного ограничителя из политетрафторэтилена (PTFE) с толщиной 2 мм. После этого композицию эпоксидной смолы отверждали в результате проведения тепловой обработки в печи в различных условиях отверждения для получения пластинки из отвержденной смолы с толщиной 2 мм.

Условие 1

(1) увеличение температуры при скорости 1,5°С/мин от комнатной температуры до 110°С;

(2) выдерживание в течение одного часа при 110°С;

(3) увеличение температуры при скорости 1,5°С/мин от 110°С до 210°С;

(4) выдерживание в течение двух часов при 210°С; и

(5) уменьшение температуры от 210°С до 30°С при скорости 3°С/мин.

Условие 2

(1) увеличение температуры при скорости 1,5°С/мин от комнатной температуры в 25°С до 90°С;

(2) выдерживание в течение одного часа при 90°С;

(3) увеличение температуры при скорости 1,5°С/мин от 90°С до 210°С;

(4) выдерживание в течение двух часов при 210°С; и

(5) уменьшение температуры от 210°С до 30°С при скорости 3°С/мин.

Условие 3

(1) увеличение температуры при скорости 1,5°С/мин от комнатной температуры в 25°С до 140°С;

(2) выдерживание в течение одного часа при 140°С;

(3) увеличение температуры при скорости 1,5°С/мин от 140°С до 210°С;

(4) выдерживание в течение двух часов при 210°С; и

(5) уменьшение температуры от 210°С до 30°С при скорости 3°С/мин.

<Температура стеклования отвержденных композиций эпоксидных смол>

Из пластинки из отвержденной смолы в два мм в результате машинной обработки получали образцы, а после этого проводили измерение в режиме кручения при 1,0 Гц при использовании устройства для измерения динамической вязкоупругости (ARES, производства компании TA Instruments) в результате нагревания от 50°C до 250°С при скорости 5°С/мин в соответствии с документом SACMA SRM 18R-94. Значение Tg определяли в результате выявления точки пересечения между касательной линией в стеклообразной области и касательной линией в переходной области между стеклообразной областью и каучукоподобной областью на кривой температура-модуль упругости накопления. Температура в данной точке пересечения считалась температурой стеклования, что обычно обозначают как G' onset Tg.

<Испытание на изгибание для отвержденных композиций эпоксидных смол>

Из пластинки из отвержденной смолы в два мм в результате машинной обработки получали образцы и в соответствии с документом ASTM D-790 проводили измерение модуля упругости при изгибании и прочности листа из отвержденной смолы.

<Производство композитного материала, армированного волокном>

Смесь создавали в результате растворения в смеси предписанных количеств всех компонентов, отличных от отвердителя и катализатора отверждения. После этого к смеси примешивали предписанные количества отвердителя и катализатора для получения композиции эпоксидной смолы. Произведенную композицию эпоксидной смолы наносили на прокладочную бумагу при использовании ножевого устройства для нанесения покрытий в целях производства 2 листов пленки из смолы. После этого вышеупомянутые два листа изготовленной пленки из смолы накладывали поверх обеих сторон однонаправленно ориентированных углеродных волокон и при использовании нагретых валиков проводили импрегнирование для смолы, оказывая воздействие температурой и давлением, для производства однонаправленного препрега.

<Измерение предела прочности при растяжении образца с открытым отверстием для композитного материала, армированного волокном>

Восемь прослоек однонаправленного препрега ламинировали в виде конструкции [+ 45, 0, -45, 90]s и проводили дегазирование при 25°С и степени вакуума 75 кПа. После этого конструкцию размещали в автоклаве при выдерживании степени вакуума на уровне 75 кПа вплоть до увеличения давления в автоклаве до 138 кПа, в момент чего давление в вакуумном мешке стравливали вплоть до завершения отверждения. При достижении давлением автоклава 586 кПа температуру увеличивали при скорости 1,5°С до температуры 180°С и выдерживали в течение 120 минут для отверждения препрега и производства ламинатной конструкции с длиной 350 мм и шириной 350 мм. После этого ламинатную конструкцию подвергали последующему отверждению в конвекционной печи в результате увеличения температуры при скорости 1,5°С до температуры 210°С и выдерживали в течение 120 минут. У данной ламинатной конструкции в соответствии с документом ASTM D5766 определяли предел прочности при растяжении для композитного материала, армированного волокном.

<Измерение предела прочности при растяжении образца с открытым отверстием при 180°С для композитного материала, армированного волокном>

Восемь прослоек однонаправленного препрега ламинировали в виде конструкции [+ 45, 0, -45, 90]s и проводили дегазирование при 25°С и степени вакуума 75 кПа. После этого конструкцию размещали в автоклаве при выдерживании степени вакуума на уровне 75 кПа вплоть до увеличения давления в автоклаве до 138 кПа, в момент чего давление в вакуумном мешке стравливали вплоть до завершения отверждения. При достижении давлением автоклава 586 кПа температуру увеличивали при скорости 1,5°С до температуры 180°С и выдерживали в течение 120 минут для отверждения препрега и производства ламинатной конструкции с длиной 350 мм и шириной 350 мм. После этого ламинатную конструкцию подвергали последующему отверждению в конвекционной печи в результате увеличения температуры при скорости 1,5°С до температуры 210°С и выдерживали в течение 120 минут. У данной ламинатной конструкции в соответствии с документом ASTM D5766 при 180°С определяли предел прочности при растяжении для композитного материала, армированного волокном.

<Измерение предела прочности при сжатии образца с открытым отверстием для композитного материала, армированного волокном>

Шестнадцать прослоек однонаправленного препрега ламинировали в виде конструкции [+ 45, 0, -45, 90]2s и проводили дегазирование при 25°С и степени вакуума 75 кПа. После этого конструкцию размещали в автоклаве при выдерживании степени вакуума на уровне 75 кПа вплоть до увеличения давления в автоклаве до 138 кПа, в момент чего давление в вакуумном мешке стравливали вплоть до завершения отверждения. При достижении давлением автоклава 586 кПа температуру увеличивали при скорости 1,5°С до температуры 180°С и выдерживали в течение 120 минут для отверждения препрега и производства ламинатной конструкции с длиной 350 мм и шириной 350 мм. После этого ламинатную конструкцию подвергали последующему отверждению в конвекционной печи в результате увеличения температуры при скорости 1,5°С до температуры 210°С и выдерживали в течение 120 минут. У данной ламинатной конструкции в соответствии с документом ASTM D6484 определяли предел прочности при сжатии для композитного материала, армированного волокном.

<Измерение предела прочности при сжатии образца с открытым отверстием при 180°С в горячих/влажных условиях для композитного материала, армированного волокном>

Шестнадцать прослоек однонаправленного препрега ламинировали в виде конструкции [+ 45, 0, -45, 90]2s и проводили дегазирование при 25°С и степени вакуума 75 кПа. После этого конструкцию размещали в автоклаве при выдерживании степени вакуума на уровне 75 кПа вплоть до увеличения давления в автоклаве до 138 кПа, в момент чего давление в вакуумном мешке стравливали вплоть до завершения отверждения. При достижении давлением автоклава 586 кПа температуру увеличивали при скорости 1,5°С до температуры 180°С и выдерживали в течение 120 минут для отверждения препрега и производства ламинатной конструкции с длиной 350 мм и шириной 350 мм. После этого ламинатную конструкцию подвергали последующему отверждению в конвекционной печи в результате увеличения температуры при скорости 1,5°С до температуры 210°С и выдерживали в течение 120 минут. Сразу после машинной обработки образцов в соответствии с документом ASTM D6484 их погружали в деионизированную воду при 70°С на две недели. У данной ламинатной конструкции в соответствии с документом ASTM D6484 при 180°С определяли предел прочности при сжатии для композитного материала, армированного волокном.

<Материалы исходного сырья>

При получении композиции эпоксидной смолы использовали следующие далее коммерческие продукты.

Углеродные волокна

Torayca T800S-24K-10E (зарегистрированная торговая марка, производства компании Toray при количестве волокон 24000, пределе прочности при растяжении 588000 МПа, упругости при растяжении 294 ГПа и относительном удлинении при растяжении 2,0%).

Составляющий компонент [A]:

«Tactix» 742 (зарегистрированная торговая марка, производства компании Huntsman Corporation), триглицидиловый простой эфир трис(п-гидроксифенил)метана;

«Araldite» MY 721 (зарегистрированная торговая марка, производства компании Huntsman Corporation), N,N,N',N'-тетраглицидил-4,4'-диаминодифенилметан;

«Araldite» MY 0610 (зарегистрированная торговая марка, производства компании Huntsman Corporation), триглицидил-м-аминофенол;

«Araldite» MY 0816 (зарегистрированная торговая марка, производства компании Huntsman Corporation), диглицидиловый простой эфир 1,6-дигидроксинафталина;

«Epiclon» HP-4710 (зарегистрированная торговая марка, производства компании DIC Corporation), тетраглицидиловый простой эфир 1,6-бис(2-нафтил)метана.

Составляющий компонент [B]:

«Aradur» 9664-1 (зарегистрированная торговая марка, производства компании Huntsman Corporation), 4,4'-диаминодифенилсульфон;

«Aradur» 9719-1 (зарегистрированная торговая марка, производства компании Huntsman Corporation), 3,3'-диаминодифенилсульфон.

Составляющий компонент [C]:

«San-Aid» SI-110 (зарегистрированная торговая марка, производства компании SANSHIN CHEMICAL INDUSTRY CO., LTD.), гексафторфосфат(1-) (4-гидроксифенил)метил(фенилметил)сульфония;

«San-Aid» SI-150 (зарегистрированная торговая марка, производства компании SANSHIN CHEMICAL INDUSTRY CO., LTD.), (ОС-6-11)гексафторантимонат(1-) [4-(ацетилокси)фенил]диметилсульфония;

«San-Aid» SI-180 (зарегистрированная торговая марка, производства компании SANSHIN CHEMICAL INDUSTRY CO., LTD.), гексафторфосфат(1-) (4-гидроксифенил)диметилсульфония.

Составляющий компонент [D]:

«Celloxide» 2021P (зарегистрированная торговая марка, производства компании Daicel Chemical Industries), 3,4-эпоксициклогексилметил-3,4-эпоксициклогексанкарбоксилат;

«Celloxide» 8000 (зарегистрированная торговая марка, производства компании Daicel Chemical Industries), бис(3,4-эпоксициклогексил); «Celloxide» 8200 (зарегистрированная торговая марка, производства компании Daicel Chemical Industries).

Примеры от 1 до 7, примеры 10 и 12, сравнительные примеры от 2 до 5

Производили композицию смолы, как это продемонстрировано в таблице 1. В данном случае смесь создавали в результате растворения в смеси предписанных количеств всех компонентов, отличных от отвердителя и катализатора отверждения. После этого к смеси примешивали предписанные количества отвердителя и катализатора для получения композиции эпоксидной смолы. Композицию эпоксидной смолы дозировали в полость пресс-формы, установленную для получения толщины в 2 мм при использовании дистанционного ограничителя из политетрафторэтилена (PTFE) с толщиной 2 мм. После этого композицию эпоксидной смолы отверждали в соответствии с условием 1 в результате проведения тепловой обработки в печи в различных условиях отверждения для получения пластинки из отвержденной смолы с толщиной 2 мм. Измеренные свойства беспримесных композиций смол представлены в таблице 1.

Примеры 8, 9, 11 и 13, а также сравнительный пример 1

Производили композицию смолы, как это продемонстрировано в таблице 1. В данном случае смесь создавали в результате растворения в смеси предписанных количеств всех компонентов, отличных от отвердителя и катализатора отверждения. После этого к смеси примешивали предписанные количества отвердителя и катализатора для получения композиции эпоксидной смолы. Композицию эпоксидной смолы дозировали в полость пресс-формы, установленную для получения толщины в 2 мм при использовании дистанционного ограничителя из политетрафторэтилена (PTFE) с толщиной 2 мм. После этого композицию эпоксидной смолы отверждали в соответствии с условием 1 в результате проведения тепловой обработки в печи в различных условиях отверждения для получения пластинки из отвержденной смолы с толщиной 2 мм. Измеренные свойства беспримесных композиций смол представлены в таблице 1.

Свойства композита измеряли в результате нанесения композиции смолы на прокладочную бумагу при использовании ножевого устройства для нанесения покрытий в целях производства двух листов пленки из смолы при 51,7 г/м2. После этого вышеупомянутые два листа изготовленной пленки из смолы накладывали поверх обеих сторон однонаправленно ориентированных углеродных волокон в форме листа (T800S-24K-10E) и проводили импрегнирование для смолы при использовании температуры валика 100°С и давления валика 0,07 МПа для производства однонаправленного препрега при поверхностной плотности углеродного волокна 190 г/м2 и массовом уровне содержания матричной смолы 35%. Уровень содержания композиции эпоксидной смолы в препреге, предел прочности при растяжении образца с открытым отверстием для композитного материала, армированного волокном, предел прочности при растяжении образца с открытым отверстием при 180°С для композитного материала, армированного волокном, предел прочности при сжатии образца с открытым отверстием для композитного материала, армированного волокном, и предел прочности при сжатии образца с открытым отверстием при 180°С в условиях Г/В для композитного материала, армированного волокном, измеряли при использовании однонаправленного препрега, который был произведен. Полученные результаты продемонстрированы в таблице 1.

Примеры от 1 до 13 обеспечивали получение хороших результатов с точки зрения перерабатываемости, теплостойкости и модуля в сопоставлении с тем, что имеет место для сравнительного примера 1. Сопоставление между примером 13 и сравнительным примером 1 выявляет данное преимущество, демонстрируя то, что замещение продукта EPON 825 - эпоксидной смолы на основе бисфенола А - на всего лишь 20 частей продукта «Celloxide» 8000 - циклоалифатического эпоксида - в результате приводило к значительным улучшениям вышеупомянутых свойств.