ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Как правило, настоящее изобретение относится к изготовлению электропроводящего рисунка. Изобретение имеет отношение к способу и установке для создания рисунка из проводящих частиц, прикрепленных к целевой подложке согласно рисунку.

УРОВЕНЬ ТЕХНИКИ

Печатная электроника допускает рентабельное встраивание электронной функциональности в самые разнообразные потребительские товары. Здесь следует отметить, что даже если традиционная эпоксидная или полиэстеровая монтажная схема часто называется печатной платой (ПП), она не удовлетворяет фактическому определению печатной электроники. В ПП использование (сеткографической) печати ограничено получением стойких к травителю чернильных рисунков перед травлением нежелательной меди, а также получением видимой маркировки на поверхности иным образом выполненной платы. Подлинная печатная электроника, которая означает проводящие, полупроводящие и/или возможные другие рисунки, которые составляют фактические функциональные элементы электронной схемы, аддитивно формируют на подложке в процессе печатания, - такие как экран, гравюра или струйная печать, среди прочих возможностей.

Хотя это и не обязательно, обычно бывает выгодным, если способ, используемый для получения печатной электроники, представляет собой так называемый способ типа рулон за рулоном, означающий, что подложка может поступать в виде длинной, скатанной ткани, которую разматывают для этапа печатания и можно затем вновь сматывать в рулон. Другой широко используемый механизм подачи представляет собой подачу листов, в котором подложка поступает в форме большого количества листов, которые подают с использованием процесса печатания.

Одним ключевым вопросом получения печатной электроники является то, как обеспечить, чтобы проводящий материал был распределен и прикреплен лишь к желаемым частям подложки, и чтобы материал демонстрировал необходимую проводимость также после стадии прикрепления. Опубликованная заявка PCT с номером публикации WO2013113995 раскрывает способ для получения электропроводящего рисунка на поверхности, в котором электропроводящие твердые частицы наносят на область заданной формы на поверхности подложки, нагревают и прижимают к ней, для пайки и отверждения фактически расплавленных частиц таким образом, чтобы образовался непрерывный, электропроводящий слой.

Хотя различные преимущества многих недавних решений, таких как решения согласно '995, содержат собой более традиционные способы получения проводящих рисунков на поверхностях, пространство для усовершенствования еще значительно. Например, при использовании сценариев, влекущих за собой изготовление нескольких, имеющих более тонкое разрешение, близко расположенных проводящих структур, существующие технологии часто оказываются достаточно слабыми, из-за частично неконтролируемого и непредсказуемого распространения проводящего материала при плавлении, пайке и отверждения, а также других серьезных проблем, таких как растрескивание слоев проводящего материала, что приводит к ослаблению или полному исчезновению желаемых электрических соединений. Следовательно, полученные отвержденные структуры имеют содержащиеся в них дефекты, такие как деформация и короткое замыкание соседних проводников, а с другой стороны, также ослабление электрических контактов или разрушающие трещины в проводящих дорожках, что часто делает соответствующий продукт полностью бесполезным.

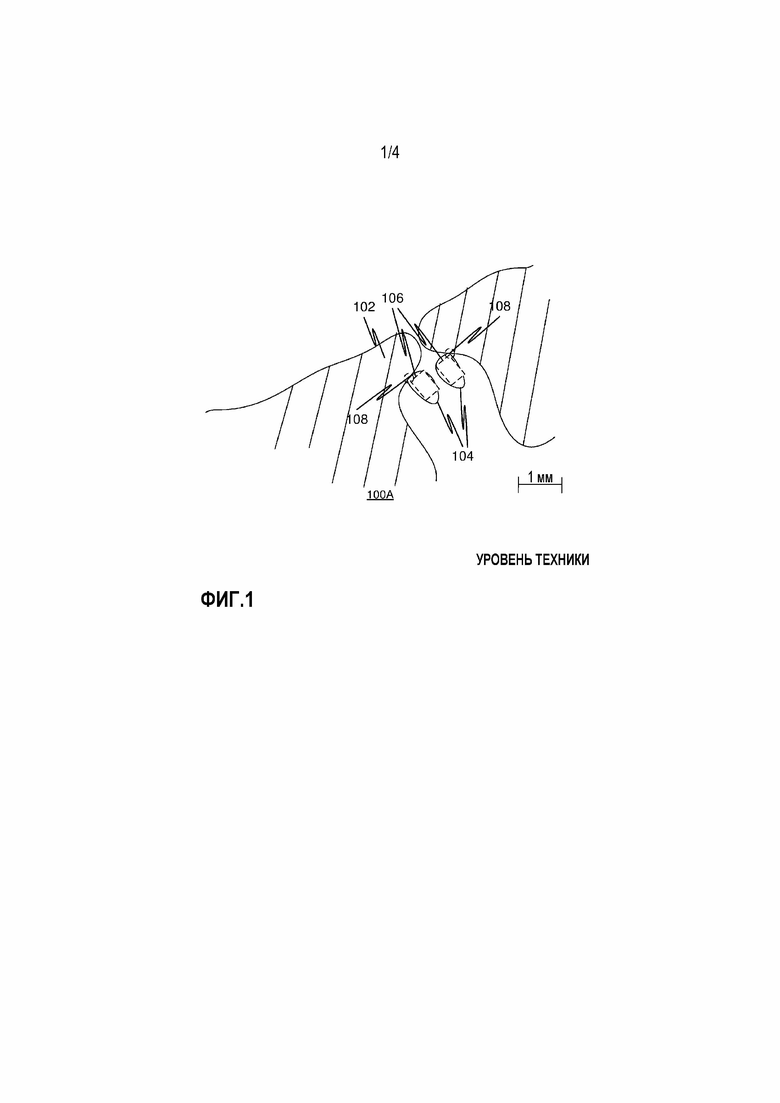

Фигура 1 иллюстрирует один сценарий согласно уровню техники, в котором прямоугольные проводящие области контакта 104 и соседние проводящие элементы 102 были изготовлены путем обеспечения проводящих частиц на поверхности подложки, вследствие чего образуются контактные области 104 и элементы 102, что включает в себя нагрев и прижатие частиц для спаивания их друг с другом путем плавления и отверждения. В ходе процесса, общая топология частиц слегка меняется от исходно намеченной топологии (представляющей собой, например, прямоугольники 106, указывающие на желаемые формы контактной области, в отличие от реально полученных форм 104 контактной области), после чего на круглых участках 108 контактные области 104 и проводящие элементы 102 приводятся в непосредственный контакт друг с другом. Специалисты в данной области техники могут легко понять, что возникшее короткое замыкание проводящих областей, которые должны оставаться отделенными друг от друга, обычно полностью уничтожает эксплуатационную пригодность продукта и портит выход, с учетом процесса изготовления, о котором идет речь.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является обеспечение усовершенствованного решения для создания проводящих рисунков на подложке, которое по меньшей мере способствует решению одного или более из вышеупомянутых вопросов, связанных с существующими решениями.

Эта задача может быть решена посредством вариантов осуществления способа и связанной с ним установки, в соответствии с настоящим изобретением.

Следовательно, в одном своем аспекте способ получения электропроводящего рисунка на подложке, которая может быть, по существу, непроводящей или иметь по меньшей мере, по существу, непроводящую поверхность, содержит этапы, на которых:

обеспечивают электропроводящие твердые частицы на области подложки в виде заданного рисунка, где рисунок содержит контактную область для соединения с электронным компонентом и проводящую структуру, такую как другая контактная область, проводник и/или элемент антенны, имеющий по меньшей мере часть, прилегающую к контактной области,

нагревают проводящие частицы до температуры, более высокой, чем характеристическая точка плавления частиц, для установления расплава, и

прижимают расплав к подложке в зажиме, температура контактной части которого ниже, чем вышеупомянутая характеристическая точка плавления, для отверждения частиц, с образованием в основном электрически непрерывного слоя в пределах контактной области и в пределах проводящей структуры в соответствии с рисунком, в котором

теплоемкости контактной области и по меньшей мере прилегающей части проводящей структуры сконфигурированы, по существу, равными.

В одном варианте осуществления, упомянутое конфигурирование содержит этап, на котором обеспечивают электропроводящие частицы на подложке в, по существу, сходных объемах для контактной области и по меньшей мере для части проводящей структуры.

Поэтому, является предпочтительным, чтобы размеры площадей поверхности и соответствующей толщины слоя были предпочтительно, по существу, сходными, как для контактной области, так и по меньшей мере для части проводящей структуры.

Возможно, помимо размеров площадей поверхности, также, по существу, совпадают формы и размеры контактной области и по меньшей мере части проводящей структуры.

Кроме того, одни и те же типы частиц, например, в основном один и тот же порошок из проводящих частиц, предпочтительно используется для создания, как контактной области, так и по меньшей мере прилегающей части проводящей структуры, возможно для формирования всего рисунка.

В качестве альтернативы, отличные друг от друга объемы отличных друг от друга проводящих твердых частиц могут быть использованы для установления контактной области и по меньшей мере прилегающей части проводящей поверхности. Однако, объемы, как задано размерами соответствующих площадей поверхности, и толщина слоя материала должны быть сконфигурированы, и используемые материалы должны быть выбраны таким образом, чтобы теплоемкости контактной области и по меньшей мере прилегающей часть проводящей поверхности, были примерно одинаковыми.

В другом аспекте, установка для получения электропроводящего рисунка на подложке содержит:

- устройство подачи и перемещения частиц, выполненное с возможностью переноса электропроводящих твердых частиц на область подложки для формирования заданного рисунка, где рисунок содержит контактную область для соединения с электронным компонентом и проводящую структуру, такую как другая контактная область, проводник и/или элемент антенны, имеющий по меньшей мере часть, прилегающую к контактной области, причем частицы расположены на подложке так, что теплоемкости контактной области и по меньшей мере прилегающей части проводящей структуры, по существу, равны,

- нагреватель, выполненный с возможностью нагрева проводящих частиц до температуры, более высокой, чем характеристическая точка плавления частиц, для установления расплава, и

- температурно-контролируемый зажим, выполненный с возможностью прижатия расплава к подложке, температура контактной части которого ниже, чем упомянутая характеристическая точка плавления для отверждения частиц, с образованием в основном электрически непрерывного слоя в пределах контактной области и в пределах проводящей структуры в соответствии с рисунком.

Различные соображения, относящиеся к разным вариантам осуществления способа, могут быть гибким образом применены к вариантам осуществления установки, с внесением соответствующих изменений, и наоборот, что должно учитываться специалистами в данной области техники.

Технический эффект настоящего изобретения основан на нескольких факторах, зависящих от варианта осуществления. Предлагаемое решение позволяет, в ответ на вводимый подбор теплоемкостей, реализовывать контролируемый теплоперенос и терморегулирование в ходе работ по нагреву, плавлению и отверждению согласно обеспеченному способу изготовления проводящих рисунков и, как правило, электронных устройств, таких как беспроводные метки. Могут быть использованы одновременно удобные и эффективные технологии способы типа рулон за рулоном и печатной электроники.

Ввиду применяемой процедуры терморегулирования, включающей в себя температуру нагрева для проводящих материалов и соответствующих объемов, которые могут быть оценены через соответствующие площади поверхности, когда этот материал и толщина слоя используются для всех рассматриваемых объемов, температуры контактной области и соседней проводящей структуры, могут быть выровнены и оптимизированы таким образом, чтобы ни одна из них не и одна из них не приводила к слишком большому или к слишком слабому нагреву, или же к слишком быстрому или слишком медленному нагреву.

Несомненно, электропроводящие дорожки в требуемых частях установленной компоновки схемы могут быть получены надежным образом, с недопущением таких нежелательных явлений, как растрескивание в местах соединений в проводящих элементах. Кроме того, может быть ослаблено неконтролируемое растекание и размазывание расплавленного проводящего материала и связанные с этим цепи короткого замыкания. Кроме того, в конце концов, может быть получен улучшенный эстетический дизайн, близкий к целевому внешнему виду, поскольку нежелательная неупорядоченность в конечном полученном рисунке схемы, возникающая вследствие различий в потоке материала и в других свойствах, уменьшается.

Таким образом, желаемые виды проводящих рисунков могут быть достигнуты на целевых подложках, как правило, с хорошей точностью, разрешением и без большинства ложных дефектов, что способствует повышенному промышленному выходу.

Выражение «некоторое количество» здесь может относиться к любому положительному целому числу, начиная с единицы (1).

Выражение «множество» может относиться к любому положительному целому числу, начиная, соответственно, с двух (2).

Термины, относящиеся к единственному числу, не означают ограничения количества, а указывают на присутствие по меньшей мере одного упоминаемого объекта.

Термины «первый» и «второй» не означают никакого порядка, количества или важности, а скорее используются для проведения различий между одним и другим элементом.

Термин «теплоемкость» относится здесь к свойству поглощения, хранения и высвобождения тепла, с учетом образца, слоя или объема материала, и может быть обозначен через массу материала в этом образце, слое или объеме и удельную теплоемкость материала, путем умножения, например, на два.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее, настоящее изобретение будет более подробно описано со ссылкой на прилагаемые чертежи, на которых:

Фиг. 1 изображает один пример проводящего рисунка, обеспеченного на подложке, в соответствии со способом согласно уровню техники.

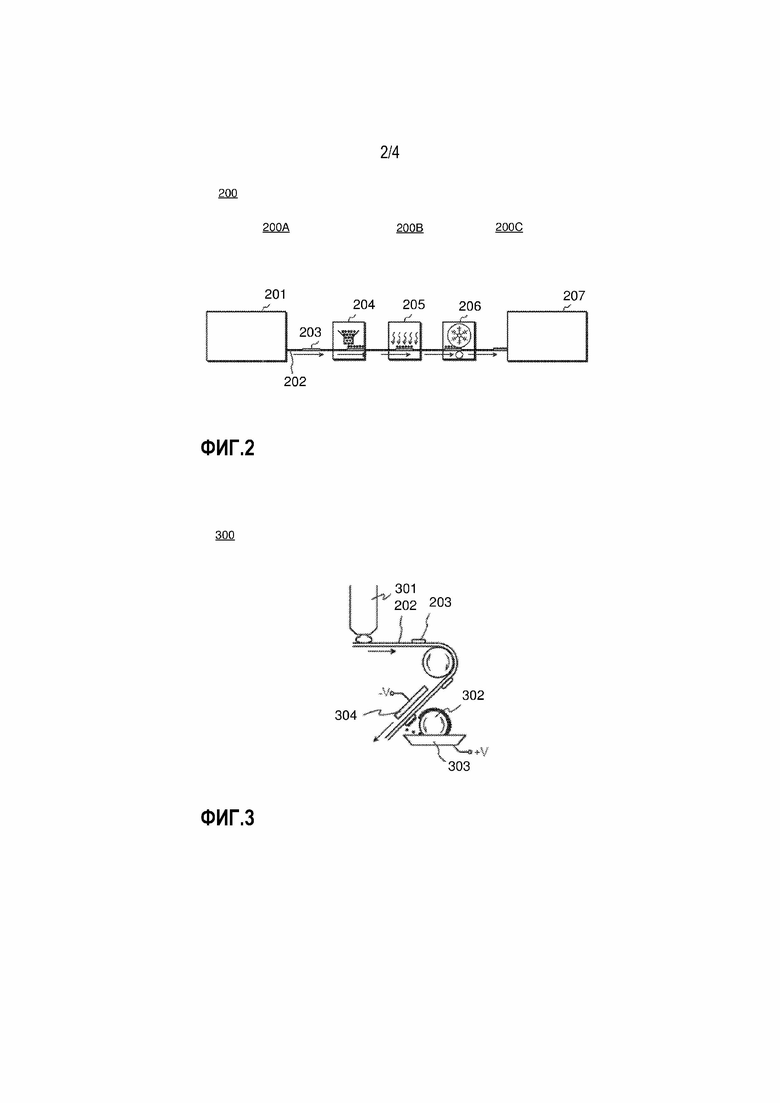

Фиг. 2 иллюстрирует способ и установку согласно варианту осуществления настоящего изобретения.

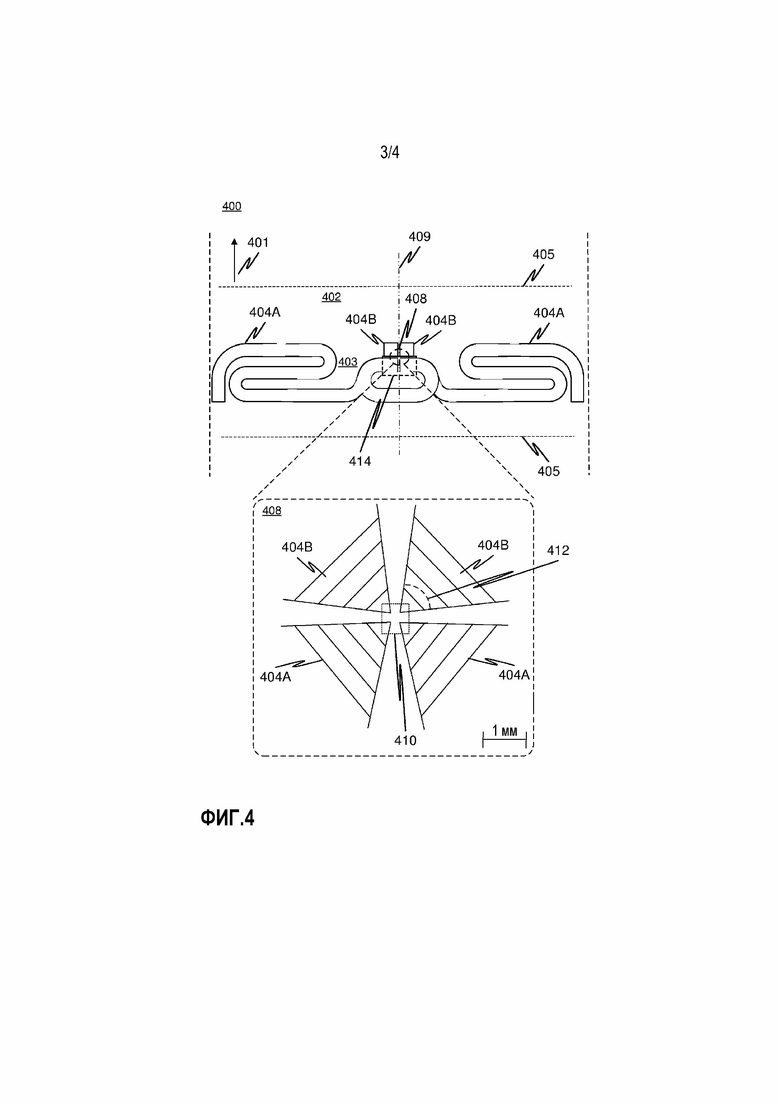

Фиг. 3 иллюстрирует перенос электропроводящие твердые частицы на подложке согласно одному возможному варианту.

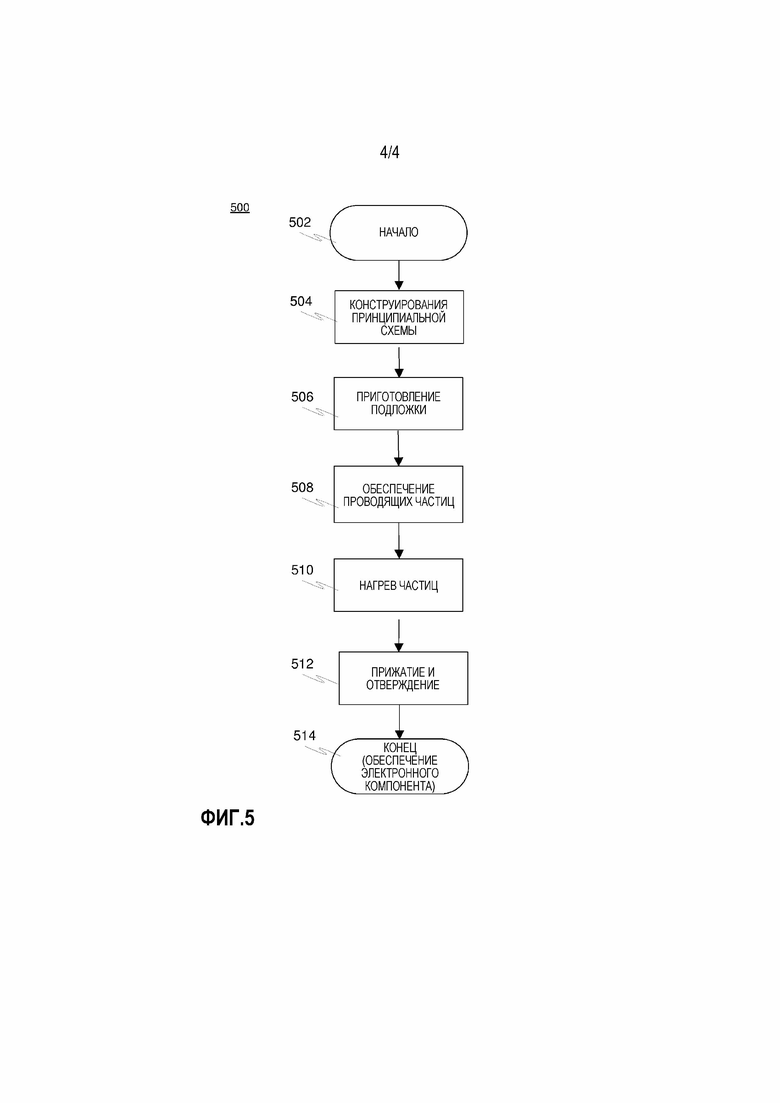

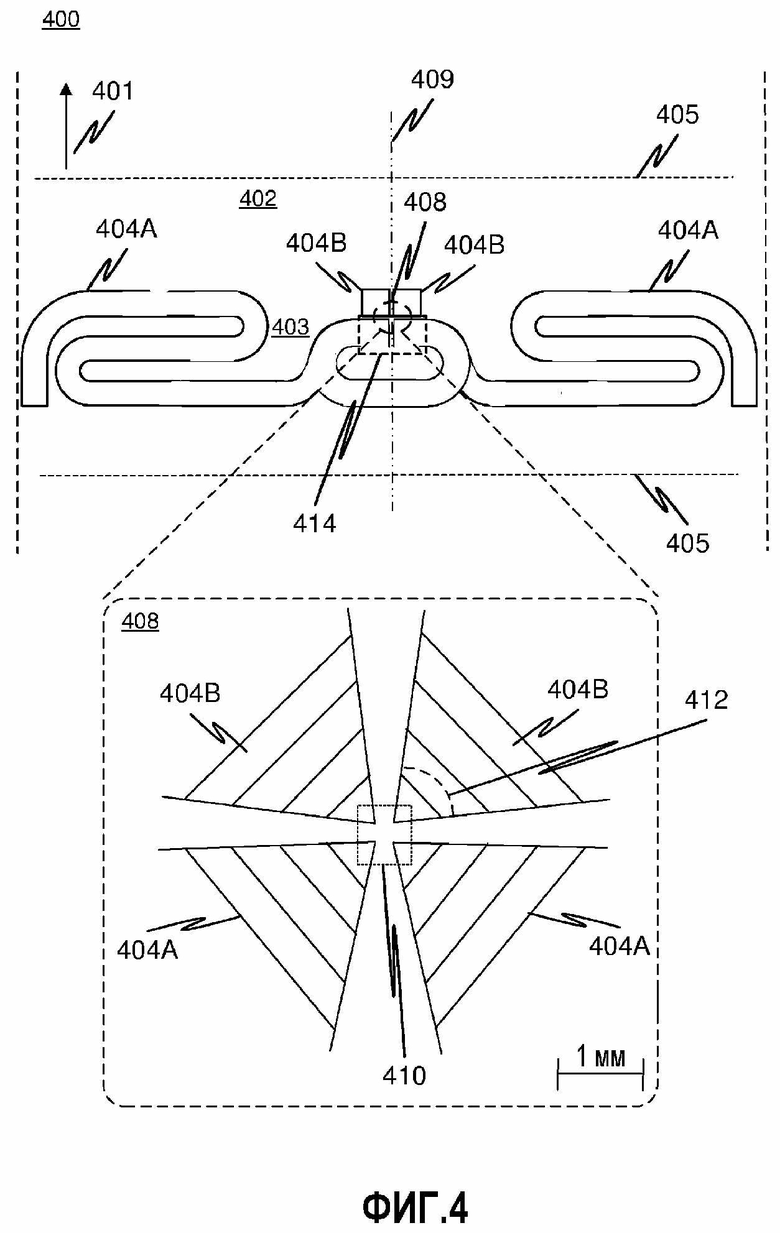

Фиг. 4 иллюстрирует один пример проводящего рисунка, обеспеченного на подложке в соответствии с вариантом осуществления настоящего изобретения.

Фиг. 5 представляет собой схему последовательности операций, раскрывающую вариант осуществления способа в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ

Фигура 1 уже была рассмотрена выше применительно к описанию уровню техники.

Фигура 2 иллюстрирует под ссылочной позицией 200 один вариант осуществления настоящего изобретения, учитывающий, как способ, так и установка. Механизм подачи и перемещения подложки содержит устройство 201 подачи подложки, которое может представлять собой, например, размоточную станцию, где волокнистая ткань разматывается из рулона, или механизм подачи и перемещения пакета, где листы или соответствующие плоские куски подложки извлекаются из пакета. Подложка, как правило, бывает обозначена номером ссылки 202, и она может быть изготовлена из любых, самых разнообразных материалов и иметь любую форму и толщину. Бумага, картон и полимерные (пластиковые) пленки считались хорошими материалами для подложек, но также могут использоваться и другие сходные непроводящие поверхности. Как таковая, бумага, картон или другой материал подложки может быть покрытым, непокрытым, содержащим или не содержащим древесную массу. Также применимы многослойные подложки, и в этом случае, подложка не обязательно должна быть абсолютно непроводящей; будет достаточно, если поверхность, на которой будут отпечатаны проводящие рисунки, будет непроводящей. Другие возможные подложки включают в себя, например, текстили, нетканые материалы, печатные платы электронное промышленности, прессованные изделия и стекло. Другие возможности включают в себя конструкционные материалы, такие как обои и напольные покрытия, необожженная и обожженная керамика, (био)полимерные основания и композиты. Каждый из перечисленных материалов подложек имеет свои собственные области применения и преимущества.

Вместо подложек, пригодной для непрерывной обработки, например, типа с рулона на рулон, которые впоследствии могут быть при желании разрезаны на меньшие куски, изделие типа листа или куска могут быть применены при единовременном изготовлении ступенчатым образом, где аспект непрерывного движения в проиллюстрированном решении опущен.

Кроме того, устройство 201 подачи подложки может содержать средство для создания площади 203 сцепления на поверхности подложки 202. В целях настоящего изобретения, не представляется важным создание площади сцепления, но она может помочь в упрощении следующего этапа в способе. Площадь сцепления характеризуется тем, что адгезия электропроводящих твердых частиц (которые будут перемещаться по поверхности подложки на следующем этапе) к подложке будет сильнее в пределах площади сцепления, чем за ее пределами. В целях настоящего изобретения, может быть использован другой механизм (механизмы) для достижения необходимой адгезии, в зависимости от варианта осуществления. Например, приемлемыми вариантами является дисперсионная адгезия (т.е., приклеивание) или электростатическая адгезия.

В качестве примера первого, устройство 201 подачи подложки может содержать адгезионную печать или лакирующий участок (отдельно не показан), который сконфигурирован для размазывания адгезива или лака по подложке, для создания площади сцепления предварительно заданной формы, такой как форма наносимого на нее проводящего рисунка. Если с этим связана электростатическая адгезия, то устройство 201 подачи подложки может содержать секцию зарядного устройства, которая выполнена с возможностью создания пространственного распределения статического электрического заряда в подложке (или на поверхности подложки) для создания площади сцепления предварительно заданной формы. В некоторых случаях может быть желательным создание площади 203 сцепления, покрывающей всю поверхность подложки, - потому что всю поверхность требуется покрывать проводящим рисунком, либо потому что форма и размер проводящего рисунка будут определяться селективным переносом электропроводящих твердых частиц лишь к части площади сцепления. Поэтому можно заключить, что ограничивающий случай концепции «предварительно заданная форма» фактически представляет собой форму всей подложки.

Технологический этап, который проиллюстрирован как имеющий место на участке 204, влечет за собой перенос электропроводящих твердых частиц по подложке 202. Следовательно, часть прибора, отвечающего за работу на участке 204, может называться устройством подачи и перемещения частиц. Электропроводящие твердые частицы могут быть селективно нанесены только на площади сцепления, которые были созданы в устройстве 201 подачи подложки.

Проводящие твердые частицы располагаются в виде заданного проводящего рисунка на подложке 202. Площадь сцепления может соответствовать форме рисунка таким образом, что частицы будут прикрепляться только к областям желаемого рисунка.

Рисунок может включать в себя некоторое количество или множество элементов и соответствующих объемов (областей с толщиной), которые физически отделены друг от друга на подложке 202. Является предпочтительным, чтобы рисунок содержал множество первых элементов, которые успешно задают количество проводящих контактных областей, или «контактных подушек», для соединения с наносимым на него электронным компонентом. Более предпочтительным является, чтобы рисунок содержал некоторое количество вторых элементов, которые успешно задают некоторое количество проводящих структур, таких как одна или более антенн или другие функциональные структуры.

Различные элементы рисунка, которые должны оставаться физически отделенными друг от друга, но еще прилегающими друг к другу на подложке, конструируют таким образом, чтобы в ходе обеспечения, плавления и отверждения относящихся к ним проводящих частиц и возможных других составляющих материалов элементов, поток материала к нежелательным областям между элементами практически переставал существовать или по меньшей мере становился минимальным, во избежание создания мелких крошек, трещин, или ухудшения внешней привлекательности продукта из-за размазывания или стекания по каплям расплавленных материалов. Надлежащий дизайн охватывает различные аспекты, такие как используемые материалы, включающие в себя проводящие частицы, а также формы, размеры и взаимное расположение элементов. Многие из таких аспектов сводятся к общей концепции терморегулирования в ходе процесса изготовления. Теплоемкости прилегающих элементов могут быть оптимизированы таким образом, чтобы тепло распределялось среди них оптимально. В большинстве случаев, теплоемкости должны быть спроектированы таким образом, чтобы они были, по существу, сходными, если не практически одинаковыми. Теплоемкость зависит от удельной теплоемкости и фактической массы обсуждаемого элемента и, таким образом, на нее сильно влияет площадь поверхности и толщина соответствующего слоя материала. Кроме того, взаимная схожесть форм и размеров элементов часто может рассматриваться как выгодная, поскольку, соответственно, теплоемкость элементов также выравнивается в пространстве. Эти вопросы обсуждаются более подробно со ссылкой на фигуру 4.

Вышеупомянутый электронный компонент может представлять собой или включать в себя интегральную схему или другой активный компонент, такой как транзистор, диод, СИД (светоизлучающий диод), и т.д., или пассивный компонент, такой как резистор, конденсатор или катушка. Компонент может монтироваться на поверхности и содержать заданный тип монтажа в корпусе, возможно тип ИС с шариковыми выводами тип.

Возвращаясь к фигуре 2, также возможно, чтобы перенос электропроводящих твердых частиц по поверхности подложки осуществлялся посредством способа, который включает в себя, по существу, одновременное создание необходимой адгезии. Например, электропроводящие твердые частицы могут подходить как часть соединения, которое содержит, в дополнение к электропроводящим твердым частицам, текучее или гелеобразное вещество, которое обладает адгезионными свойствами. Это может сделать подготовительное создание площадей 203 сцепления необязательным на любом этапе, который предшествует участку 204; с другой стороны, исключение подготовительного создания площадей сцепления может наложить более строгие требования на точность эксплуатации устройства подачи и перемещения частиц, если оно должно обеспечивать, чтобы только желаемые, предварительно заданные области поверхности подложки были покрыты электропроводящими твердыми частицами.

Участок, схематически проиллюстрированный как 205, содержит нагрев электропроводящих твердых частицы до температуры, более высокой, чем характеристическая точка плавления электропроводящих твердых частиц. С использованием нагревателя, выполненного с возможностью применения бесконтактного нагрева, способ успешно влечет за собой характеристику, состоящую в том, что нагрев не будет легко вызывать размазывание или нежелательные макроскопические изменения в пространственном распределении проводящего материала на поверхности подложки. Иными словами, электропроводящий материал остается в месте, где он должен был бы быть. Однако, изобретение специально не исключает способов нагрева, которые являются контактными. Особенно, если способ контактного нагрева влечет за собой использование очень низкого давления в зоне контакта, он также может иметь те же выгодные характеристики отсутствия размазывания. В результате нагрева создается расплав.

Участок, проиллюстрированный как 206, представляет собой так называемый холодный зажим, где обозначение «холодный» следует понимать как означающий «относительно холодный», по сравнению с участком нагрева, который предшествует ему. В холодном зажиме расплав, который был создан путем нагрева на участке 205, прижимается к подложке 202. Поскольку изобретение позволяет (но не требует) использования адгезивного вещества на поверхности подложки для создания площади 203 сцепления, прижатие расплава к подложке концептуально охватывает, как прижатие расплава непосредственно к подложке, так и прижатие расплава к слою адгезива, который расположен на поверхности подложки между расплавом и подложкой.

Температура поверхности части холодного зажима, которая натыкается на расплав, ниже, чем характеристическая точка плавления, которая обсуждалась выше. Таким образом, холодный зажим будет заставлять предварительно расплавленный материал исходно твердых электропроводящих частиц затвердевать снова, но на этот раз не в форме отдельных частиц, а в форме в основном непрерывного электропроводящего слоя, который покрывает эту область на поверхности подложки, по которой электропроводящие твердые частицы были перемещены в устройство 204 подачи и перемещения частиц.

Было обнаружено, что является выгодным поддерживать эффективную температуру (т.е., температуру поверхности той части холодного зажима, которая упирается в расплав) в холодном зажиме лишь не намного ниже, чем упомянутая характеристическая точка плавления. Это обеспечивает, например, что расплав не будет преждевременно затвердевать перед тем, как он будет прижат к подложке. Это также обеспечивает, что затвердевание будет проходить достаточно медленно, вследствие чего под давлением в зоне зажима расплав будет еще некоторое время течь и образовывать в основном непрерывный слой с электропроводностью, которая намечена, а также втекать в возможные поры или пустоты в поверхности подложки, что усиливает адгезию.

С другой стороны, использование холодного зажима (а не горячего, который может преследовать цель поддержания расплавленного состояния расплава) влечет за собой преимущество, состоящее в том, что, несмотря на давление в зоне зажима, у краев желаемого проводящего рисунка будут в значительной степени поддерживаться их местоположение и размер. Иными словами, расплавленный проводящий материал не будет выливаться с поверхности подложки, заполняя, пачкая или капая на области поверхностей, которые, как предполагалось, должны оставаться непроводящими.

Согласно варианту осуществления изобретения разность между температурой холодного зажима и характеристической точкой плавления составляет не более примерно 50-60 градусов Цельсия, т.е., температура поверхности части зажима, который упирается в расплав, не менее, чем 60 градусов Цельсия ниже характеристической точки плавления. Во многих случаях может быть использована даже намного меньшая разность температур. Было обнаружено, что оптимальная разность между температурой холодного зажима и характеристическая точка плавления по меньшей мере до некоторой степени является функцией скорости, при которой подложка движется через зону процесса. В одной испытательной установке подложка была приведена в движение при скорости 6 метров в минуту, а температуры составляли 175-177 градусов Цельсия, включая концы, - для характеристической точки плавления, и 142 градусов Цельсия - для холодного зажима. Когда все оставалось прежним, но скорость движения была повышена до 10 метров в минуту, было обнаружено, что оптимальная температура холодного зажима составляла 151 градусов Цельсия. В упомянутой испытательной установке общий вывод состоял в том, что при скоростях движения, меняющихся в пределах 5-10 метров в минуту, температура холодного зажима должна быть выбрана в диапазоне 135-155 градусов Цельсия, включая концы, с более высокими скоростями движения, соответствующими более высоким температурам холодного зажима.

Следует отметить, что когда металлический сплав, который был использован в упомянутой испытательной установке, нагревается, он начинает размягчаться уже при 135 градусах Цельсия, но полностью расплавляется только при 177 градусах Цельсия (то есть, в примере, приведенном выше, было использовано достаточно гибкое значение для характеристической точки плавления). Это типично для неэвтектических металлических сплавов, которые имеют так называемые температуры солидуса и ликвидуса, между которыми они существуют в виде пасты из твердых частиц в расплаве низкоплавкой фазы. Для некоторых неэвтектических сплавов, может быть лучшим рассматривать температуру ликвидуса как характеристическую точку плавления, поскольку выше температуры ликвидуса, очевидно, что рассматриваемое вещество ведет себя преимущественно как жидкость. Однако, для некоторых других неэвтектических сплавов, поведение вещества между его температурами солидуса и ликвидуса будет настолько подобно жидкости (например, когда сплав из двух металлов содержит лишь относительно небольшое количество металла с более высокой температурой плавления), что может быть оправданным рассматривать температуру солидуса (или, например, некоторую другую температуру между температурами солидуса и ликвидуса) в качестве характеристической точки плавления.

Было обнаружено, что неэвтектические сплавы, как правило, очень хорошо соответствуют целям настоящего изобретения, и даже лучше, чем эвтектические сплавы или чистые металлы, которые имеют хорошо определенную одиночную температуру в качестве точки плавления. Это верно, в частности, для неэвтектических сплавов вида, упомянутого выше, которые начинают вести себя как подобные жидкости уже ниже их температуры ликвидуса. Частично расплавленный сплав может вести себя как каша или как относительно вязкая жидкость, что делает его движения на поверхности подложки предсказуемыми и легко контролируемыми. Дополнительно, температурный диапазон между температурами солидуса и ликвидуса позволяет существовать некоторым допускам в регулировании температур различных частей прибора. Напротив, эвтектический сплав или чистый металл могут демонстрировать очень резкий переход между полностью твердым состоянием и жидким состоянием с очень низкой вязкостью, что затрудняет его поддержание при надлежащих температурах и регулирование потока проводящего материала во время и после нагрева. Следует сказать, что полученные проводящие рисунки являются в основном непрерывными, что означает, что они должны быть непрерывными только до той степени, при которой на протяжении каждого рисунка они приводят к желаемому поперечному сечению проводящего вещества, вследствие чего электрическое сопротивление не становится чрезмерно высоким. Другим фактором, который задает требуемую непрерывность (и точность в расположении), является размер контактных площадок в компонентах, которые будут прикреплены к печатным проводящим рисункам, а также точность, с которой такое прикрепление будет выполнено. Можно легко понять, что если типичный размер контактных площадок имеет порядок величины квадратного миллиметра, отдельные поры в соответствующем печатном проводящем рисунке могут быть достаточно приемлемыми, если они меньше, чем те, которые составляют, например, порядка нескольких сотен микрометров или меньше.

В некоторых вариантах осуществления изобретения может быть даже выгодным поддерживать так называемую температуру холодного зажима равной или, по существу, равной характеристической точке плавления используемого электропроводящего материала. Даже если это может означать, что фактическое затвердевание материала имеет место только непосредственно после холодного зажима, а не в самом холодном зажиме, давление, прикладываемое посредством роликов холодного зажима, может еще обладать очень выгодными эффектами с точки зрения, например, адгезии и гладкость поверхности.

Механизм подачи и перемещения подложки, который схематически проиллюстрирован на фиг. 2 содержит коллектор 207 подложки, в котором подложка с завершенными проводящими рисунками на ее поверхности сосредотачивается. Коллектор 207 подложки может содержать, например, наматывающую установку или укладчик, в котором, соответственно, подложка типа непрерывной ткани наматывается на ролик, или куски листообразной подложки укладываются в пакет. Коллектор 207 подложки может содержать также средства последующей обработки, которые выполнены с возможностью последующей обработки подложки после формирования проводящих рисунков, например, посредством охлаждения, удаления статического электрического заряда, нанесения покрытия, испарения летучих компонентов веществ, присутствующих в или на подложке, и т.п.

В качестве альтернативы или дополнительно, некоторое количество электронных компонентов таких как ИС (IC), других активных компонентов, или пассивных компонентов может быть обеспечено на подложке в элементе 207.

Фиг. 3 иллюстрирует вариант осуществления изобретения, где площади 203 сцепления создаются посредством размазывания адгезива по подложке 202 посредством устройства 301 для нанесения адгезива. В течение долгого времени были известны самые разнообразные способы нанесения адгезива на поверхность плоской, листообразной или тканеобразной подложки, и в целях настоящего изобретения неважно, какой именно способ используется. На схематической иллюстрации по фиг. 2 нанесение адгезива может быть включено в устройство 201 подачи подложки.

Таким образом, нанесенные пятна адгезива составляют площади сцепления. Для переноса электропроводящих твердых частиц на эти области, подложку проводят мимо промежуточного валика 302, который в этом варианте осуществления изобретения выполнен таким образом, чтобы он имел слегка липкую поверхность, и для вращения через псевдоожиженный порошковый слой 303 электропроводящих твердых частиц. Они становятся временно прикрепленными к поверхности промежуточного валика 302, и одновременно принимают электрический заряд с определенной полярностью. Противоэлектрод 304 противоположной полярности расположен позади подложки, которая проходит мимо него, вследствие чего, когда электрически заряженные проводящие частицы претерпевают воздействие созданного электрического поля, они имеют тенденцию к миграции к противоэлектроду 304. Те электропроводящие частицы, которые попадают в адгезив, остаются там, тогда как другие возвращаются в псевдоожиженный порошковый слой 303.

Использование электрического поля является лишь дополнительным признаком в данном варианте осуществления изобретения. Если расчет размеров сделан правильно, то становится возможным заставить электропроводящие твердые частицы соскакивать с промежуточного валика 302 на площади сцепления, лишь на основе свойств адгезии липкой поверхности промежуточного валика с одной стороны, и площадей сцепления - с другой. Частицы, которые временно прикрепляются к слегка липкой поверхности промежуточного валика, прилипают сильнее к площади сцепления, если они входят в соприкосновения с ней, а впоследствии отлипают от поверхности промежуточного валика, тогда как частицы, которые сталкиваются только с обнаженной поверхностью подложки 202, остаются прикрепленными к промежуточному валику. Поверхность промежуточного валика, являющаяся «липкой», не ограничивает способ, по которому создается адгезия между ней и электропроводящими твердыми частицами; в частности, адгезия между поверхностью промежуточного валика и электропроводящими твердыми частицами не ограничивается дисперсионной адгезией такого вида, при котором в липких лентах создаются химические соединения адгезива. Если электропроводящие твердые частицы обладают магнитными свойствами, адгезия может быть создана с магнетизмом. Если материалы и их свойства позволяют, также можно учитывать электростатическую адгезию.

Установка согласно настоящему изобретению может представлять собой, по существу, неразъемный агрегат или комплект из признаков и элементов, также образующих вместе функциональный объект, характеризуемый в настоящей работе. Он может содержать, например, общий корпус для множества элементов и/или иметь все или по меньшей мере большую часть деталей по меньшей мере опосредованно, если не непосредственно, физически соединенных между собой. Так или иначе, прибор, или «установка», как следует понимать в связи с настоящим изобретением, может в качестве альтернативы содержать множество физически раздельных, но еще функционально соединенных элементов, каждый из которых служит своей собственной цели по обеспечению заданной подложки с надлежащим образом расположенными компонентами.

Фиг. 4 иллюстрирует один пример проводящего рисунка, обеспеченного на подложке в соответствии с вариантом осуществления настоящего изобретения. Непрерывная подложка 402 может распространяться в направлении стрелки 401 и вмещать в себя множество последовательно расположенных электропроводящих, (не обязательно) по существу, идентичных рисунков, причем каждый рисунок имеет своей целью использование в отдельном куске продукта, вследствие чего 402 может содержать точки среза, линии или по меньшей мере бесструктурные области 405 между независимыми рисунками, таким образом, чтобы подложку 402 можно было потом удобно разрезать или иным образом обработать, с получением кусков перед или после монтажа на нее электронных компонентов, таких как кристаллы. Вместо непрерывных пленок подложки и, например, соответствующих процессов типа с рулона на рулон, отдельные куски подложки могут быть образованы на ранней стадии процесса для более независимого изготовления кусков продукта с самого начала.

Таким образом, каждая отдельные или отделяемая часть подложки была снабжена проводящим рисунком 403, с использованием проводящих частиц, которые были успешно соединены посредством нагрева и приложенного давления, с образованием некоторого числа крупных, непрерывных электропроводящих элементов 404A, 404B на подложке 402 (и например, адгезива на ней как предполагалось ранее). Вместе эти элементы 404A, 404B образуют проводящий слой на подложке 402 в форме рисунка 403.

Проводящая структура, заданная элементом 404A, может функционально образовывать, например, по меньшей мере часть антенны или антенную структуру из двух или более антенн. Элемент 404B может относиться к контактной области или к «контактной площадке» для электроники, такой как электронные компоненты. Может быть создано множество таких в рисунке 403. Несомненно, в одном варианте осуществления показанное решение используют для формирования беспроводной метки, такой как метка радиочастотной идентификации (RFID, radio frequency identification), где рисунок 403 задает по меньшей мере два элемента, содержащих структуру антенны 404A и некоторое число контактных областей 404B для электрического и физического соединения электронного компонента, такого как кристалл RFID, к подложке, например, антенну 404A на ней. Элемент может иметь несколько функциональных возможностей. Например, элемент 404A может действовать как антенна, а также задавать контактную область для электроники.

Рисунок 403 может быть симметричным, например, как показано на фигуре, а элементы 404A, 404B могут иметь, например, зеркально-симметричные части или противодействующие части относительно оси симметрии 409, то есть, в показанном примере продольная центральная ось подложки 402 параллельна ее направлению 401 распространения. Дополнительно или в качестве альтернативы, элемент 404A и по меньшей мере прилегающая часть 414 элемента 404B могут быть взаимно симметричными относительно общей точки отсчета, оси или плоскости, например, поперечной (горизонтальной) оси, как в случае варианта осуществления по фиг. 4, или вышеупомянутой оси 409 (не показана).

Область 408, где элементы 404A, 404B находятся ближе всего и, по существу, контактируют друг с другом, была увеличена в нижней половине фигуры 4. Размеры элементов 404A, 404B естественно могут значительно меняться в разных вариантах осуществления, но один возможный, однако лишь примерный масштаб был изображен справа, так что специалисту в данной области техники должно быть очень ясно, что обсуждаемые получаемые расстояния и размеры могут быть достаточно мелкими, например, порядка величины менее миллиметра, например, одна или множество десятых миллиметра, или даже меньше.

Область 408 может быть в дальнейшем обеспечена электронным компонентом, таким как кристалл (ИС, интегральная схема), изображенный на фигуре пунктирным прямоугольником 410. Компонент 410 может устанавливать электрический контакт с элементами 404A, 404B путем подбора контактных точек компонента 410. Как видно из фигуры, достигнутые формы элементов 404A, 404B демонстрируют высоко симметричные формы, с по существу, прямым краем, а также с небольшим расстоянием между ними, для предотвращения короткого замыкания, которое имело место в решении по фигуре 1, из-за отсутствия термической (массовой) оптимизации. Ни прилегающие части одного и того же элемента 404A, 404B, ни части прилегающих элементов 404A, 404B не могут случайно контактировать друг с другом, но зато остаются раздельными, что являлось одной из достигнутых здесь целей.

Элементы 404A, 404B или по меньшей мере их части можно назвать прилегающими друг к другу с точки зрения различных вариантов осуществления настоящего изобретения и соответствующей оптимизации теплоемкостей, когда расстояние между ними меньше или равно заданному порогу. Порог может быть определен в зависимости от случая, исходя из используемых материалов (например, их свойств текучести, характеристик температурного отклика или термического расширения, размеров частиц, и т.д.), форм, объемов и используемой технологии изготовления (достигаемое разрешение, и т.д.), но в некоторых вариантах осуществления, таких как проиллюстрированный случай, в качестве такого порога можно рассматривать, например, расстояние около одного миллиметра или несколько десятых миллиметра (например, примерно 2, 3, 4, 5, 6 или 7 десятых). В качестве альтернативы, вместо абсолютного определения, может быть задано относительное пороговое расстояние. Например, когда расстояние между анализируемыми двумя элементами меньше или равно примерно некоторой заданной доле (например, половине, трети, четверти, пятой или десятой части) выбранных размеров, таких как длина или ширина элементов (не обязательно) в направлении минимального расстояния между ними, они могут рассматриваться как смежные.

Как было упомянуто выше, теплоемкости близких элементов, такие как элементы 404B, 404A, могут быть оптимизированы таким образом, чтобы тепло между ними распределялось оптимальным образом, например, равномерно, по меньшей мере, с учетом тех их частей, которые прилегают друг к другу.

Теплоемкости прилегающих элементов 404A, 404B, в которых один элемент 404A с точки зрения площади поверхности больше, чем другой элемент 404B, могут быть спроектированы, по существу, равными, с учетом их прилегающих частей. Массы не обязательно должны быть точно одинаковыми, но достаточно сходными для предотвращения короткого замыкания, и т.д. В этих случаях, размер площади поверхности части большего элемента 404A, которая рассматривается как прилегающая, и, таким образом, термически оптимизированная применительно к меньшему элементу 404B, может, по существу, совпадать, например, с площадью поверхности меньшего элемента 404B. Это является особо полезным подходом, когда используемые материалы в элементах 404A, 404B, по существу, одинаковые. В показанном случае, часть 414 элемента 404A, таким образом, можно рассматривать в качестве прилегающей части, подлежащей термическому согласованию, например, с меньшим элементом 404B. Кроме того, помимо только площади поверхности, является предпочтительным, чтобы при согласовании или, как правило, при термической оптимизации, также учитывалась толщина соответствующих слоев материала. Таким образом, фактические объемы могут быть оптимизированы в случае, когда толщина материала меняется. Это часто может упрощать конструкцию и способ изготовления, для использования, как правило, одинаковых материалов и толщины слоя в соседних проводящих элементах 404A, 404B.

Кроме того, аналогичность форм и размеров часто можно рассматривать в качестве выгодных, поскольку, соответственно, теплоемкость соответствующих элементов может быть локально также более точно выровнена в пространстве. Пространственно неравномерный нагрев любой структуры может для ее части вызвать нежелательные эффекты с точки зрения текучести материала, размазывания, стекания капель, и т.д. Кроме того, как изображено в проиллюстрированном случае, прилегающие части элементов 404A, 404B могут быть симметрично расположены с учетом оси симметрии, в дополнение к использованию сходных размеров, форм, областей и/или толщины материала.

Будучи особо видной при увеличении 408, фигура 4 иллюстрирует одну более предпочтительную технологическую норму и свойство обеспеченных проводящих элементов 404A, 404B. Даже если элементы 404A, 404B содержат угловые края в прилегающих областях, как это четко показано в центральной части нижележащего возможного кристалла 410, соответствующие углы 412 остаются умеренными, вследствие чего в ходе нагрева (или охлаждения) край области элемента 404A, 404B будет, по существу, следовать общей температуре соединительной остающейся большей по площади и по объему части элементов 404A, 404B, т.е., край области не перегревается и не охлаждается слишком быстро, когда процесс нагрева был отрегулирован применительно к общей области или к средней области.

Использование краев с острыми углами и резкими краями применительно к быстро расширяющимся (сужающимся)/сходящимся формам, таких как формы области с треугольным краем, с особо резкими углами (например, 50, 45, 30 градусов или менее) в элементах 404A, 404B опускаются, и вместо этого используются формы с более гладкими (скругленными) углами, такими как тупые углы примерно более 50, 60, 65 или 70 градусов, или например, прямыми или даже большими углами. Кроме того, острые углы могут быть в принципе применимыми в элементе формы 404A, 404B, как показано на фигуре, но не для крайних (нижних) фигур.

Приведенные выше соображения применительно к угловым краям и соответствующим острым углам могут быть особо подходящими, например, в сценариях, где подложка, вмещающая проводящие частицы для формирования на ней проводящего рисунка/слоя и нагрева и/или прижатия оборудования (например, участков 205 и 206 на Фиг. 2), находятся в относительном движении. Когда имеет место быстрое расширение/схождение формы в направлении движения, оборудование 205, 206 может подвергаться нагреву и/или воздействию давления на маленькой части подложки, и в то же время на ее элементах, т.е., они могут испытывать неравномерную локальную термическую нагрузку, которая может вызвать проблемы, с точки зрения растекания, размазывания, растрескивания, и т.д. Поэтому, помимо использования, как правило, более гладких и скругленных углов и форм, как было разъяснено выше, также может быть оптимизировано выравнивание форм, с учетом различных стадий обработки 205, 206. Например, области/объемы с более резким или быстрым расширением/схождением могут быть расположены в большей степени поперечно (т.е., направление быстрого расширения/схождение может быть расположено более поперечно) к общему направлению распространения подложки.

Наконец, скругленные или более тупоугольные формы могут быть, как правило, предпочтительными перед более остроугольными вариантами с более резкими изменениями.

Фигура 5 представляет собой классическую схему последовательности операций, раскрывающую вариант осуществления способа в соответствии с настоящим изобретением.

На этапе 502 запуска, могут быть выполнены необходимые подготовительные действия, такие как прием и конфигурирование технологического оборудования и параметров. Могут быть получены компоненты, подложки, проводящие частицы (например, порошок, адгезив, носитель, такой как жидкостной или гелеобразный носитель, содержащий частицы, и т.д.). Технологические параметры, регулирующие установку из одного или более устройств для исполнения способа, выбирают таким образом, чтобы используемая подложка, частицы, компоненты и другие элементы подходили к ним.

На этапе 504, для подложки конструируют принципиальную схему или компоновку схемы, содержащую проводящий рисунок, создаваемый из проводящих частиц, соединенных друг с другом, с использованием нагрева и давления. Конструкцию обеспечивают для оптимизированного распределения тепла среди двух или более прилегающих, но непосредственно не соединенных элементов рисунка, таких как вышеупомянутая (ее часть) структуры антенны и контактная область для кристалла или другой электронный компонент. Теплоемкости элементов проектируют соответствующим образом. Является предпочтительным, чтобы массы были сконфигурированы, по существу, равными.

На этапе 506 подложка может быть приготовлена, что может заключаться, например, в расположении на ней адгезива согласно желаемому рисунку.

На этапе 508, проводящие частицы обеспечены по подложке, как обсуждалось выше. Может быть использован адгезив и/или электростатический перенос.

На этапе 510, проводящие частицы нагревают до температуры, более высокой, чем характеристическая точка плавления частиц для установления расплава.

На этапе 512, расплав прижимают к подложке в зажиме, температура контактной части которого ниже, чем вышеупомянутая характеристическая точка плавления, для отверждения частиц, с образованием в основном электрически непрерывного слоя в пределах контактной области и в пределах проводящей структуры в соответствии с рисунком.

На этапе 514 исполнение способа завершают. Могут иметь место задачи (не обязательные) обработки и пост-обработки. По меньшей мере один электронный компонент, такой как ИС, может быть установлен на или, как правило, прикреплен к подложке, вследствие чего образуется электрическое соединение с установленной контактной областью (областями) и предпочтительными другими структурами, такими как антенна (антенны). Подложка может быть сварена или иным образом дополнена другим материалом (материалами). Материал (материалы) может иметь, например, защитную и/или эстетическую/декоративную функцию. Дополнительные слои или структуры могут быть ламинированы к целевой подложке, или сама подложка может быть прикреплена к основной структуре или к основному устройству, (не обязательно) упаковке продукта. Ламинирование может быть осуществлено, среди прочих вариантов с использованием температуры, давления и/или адгезива.

Полученная структура может устанавливать, по меньшей мере, часть устройства, такую как метка, беспроводная метка, метка RFID (Radio Frequency Identification), цепь RFID, метка связи ближнего поля (NFC, Near-Field Communication), цепь NFC, антенна, цепь антенны, программируемая (электронная) метка, устройство датчика, устройство памяти, коммуникационные устройства и/или обрабатывающее устройство.

Может быть обеспечена компьютерная программа или компьютерный программный продукт, воплощенный, например, в непереходном носителе и содержащий средство кодирования, адаптированное при запуске на компьютере, для исполнения контроля изготовления устройства для желаемых технологических объектов в соответствии с настоящим изобретением. Программоноситель, такой как оптический диск, гибкий диск, или карта памяти, содержащий компьютерную программу, может быть рассмотрен среди прочих доступных вариантов. Программу можно, в качестве альтернативы, подавать в виде сигнала по коммуникационной сети и коммуникационному каналу. Коммуникационный канал может быть беспроводным или проводным, или содержать вводы обоих типов.

Следовательно, специалисты в данной области техники могут, исходя из данного раскрытия и общих сведений, применять данные учения для осуществления объема настоящего изобретения, как задано прилагаемой формулой изобретения при каждом конкретном реальном сценарии использования, с необходимыми модификациями, изъятиями и добавлениями, если они имеют место. Например, в некоторых сценариях может быть использован предпочтительный способ спекания, для плавления проводящих частиц, с образованием одной или более непрерывных проводящих областей желаемого рисунка. В зависимости от конкретной используемой технологии спекания, фактическая точка плавления проводящих частиц не обязательно достигается, однако атомная диффузия между частицами повышается, что приводит к сплавлению частиц, благодаря повышенной температуре (представляющей собой некую долю реальной температуры плавления) и/или давлении, применяемого при исполнении технологии.

Изобретение относится к изготовлению электропроводящего рисунка. Техническим результатом является повышение обеспечения контролируемого теплопереноса и терморегулирование в ходе работ по нагреву, плавлению и отверждению. Упомянутый технический результат достигается тем, что способ (200, 300, 500) получения электропроводящего рисунка на подложке (202, 402) содержит этапы, на которых: обеспечивают электропроводящие твердые частицы на области подложки в виде заданного рисунка (508), где рисунок (403) содержит контактную область (404B) для соединения с электронным компонентом и проводящую структуру (404A), имеющую по меньшей мере часть (414), прилегающую к контактной области, нагревают проводящие частицы до температуры, более высокой, чем характеристическая точка плавления частиц, для установления расплава (510), и прижимают расплав к подложке в зажиме, температура контактной части которого ниже, чем вышеупомянутая характеристическая точка плавления, для отверждения частиц, с образованием электрически непрерывного слоя в пределах контактной области и в пределах проводящей структуры в соответствии с рисунком (512), в котором теплоемкости контактной области и по меньшей мере прилегающей части проводящей структуры сконфигурированы равными. 2 н. и 10 з.п. ф-лы, 5 ил.

1. Способ (200, 300, 500) получения электропроводящего рисунка на подложке (202, 402), содержащий этапы, на которых:

обеспечивают электропроводящие твердые частицы на области подложки в виде заданного рисунка (508), где рисунок (403) содержит контактную область (404B) для соединения с электронным компонентом и проводящую структуру (404A), прилегающую к контактной области (404B),

нагревают проводящие частицы до температуры, более высокой, чем характеристическая точка плавления частиц, для установления расплава (510), и

прижимают расплав к подложке в зажиме, температура контактной части которого ниже, чем вышеупомянутая характеристическая точка плавления, для отверждения частиц, с образованием электрически непрерывного слоя в пределах контактной области и в пределах проводящей структуры в соответствии с рисунком (512), при этом

контактная область (404B) и проводящая структура (404A) имеют теплоемкости, сконфигурированные равными.

2. Способ по п. 1, в котором конфигурирование теплоемкостей равными включает в себя этап, на котором обеспечивают одни и те же проводящие частицы в сходных объемах для контактной области и проводящей структуры.

3. Способ по любому из предыдущих пунктов, в котором конфигурирование теплоемкостей равными включает в себя этап, на котором используют сходные размеры площадей поверхности и соответствующие толщины слоя, как для контактной области, так и по меньшей мере для части проводящей структуры.

4. Способ по любому из предыдущих пунктов, в котором форма и размеры контактной области и по меньшей мере части проводящей структуры совпадают.

5. Способ по любому из предыдущих пунктов, в котором обеспечен рисунок, имеющий по меньшей мере локальную симметрию (400, 408) относительно эталонной оси или эталонной плоскости, которая параллельна (409) или перпендикулярна к направлению обработки подложки в ходе выполнения способа, применительно к действиям нагрева или прижатия.

6. Способ по любому из предыдущих пунктов, в котором обеспечена контактная область и по меньшей мере прилегающая часть проводящей структуры, демонстрирующие области угловых краев с направлением расширения или схождения, выровненным поперек к направлению обработки подложки в ходе нагрева или прижатия.

7. Способ по любому из предыдущих пунктов, в котором контактная область и по меньшей мере прилегающая часть проводящей структуры содержат исключительно угловые края с углами более 50 градусов (412).

8. Способ по любому из предыдущих пунктов, содержащий этап, на котором располагают электронный компонент (410) на рисунке так, что он электрически соединяется по меньшей мере с упомянутой контактной областью, которая также является проводящей структурой.

9. Способ по любому из предыдущих пунктов, в котором контактная область и проводящая структура расположены на расстоянии менее одного миллиметра.

10. Способ по любому из предыдущих пунктов, содержащий этап, на котором обеспечивают адгезивное вещество (203, 301) на подложке для прикрепления к ней проводящих частиц согласно рисунку.

11. Способ по любому из предыдущих пунктов, в котором применяют электрическое поле для облегчения переноса или прикрепления проводящих частиц к подложке (302, 303, 304).

12. Установка (400) для получения электропроводящего рисунка (403) на подложке (202, 402), содержащая:

устройство (204) подачи и перемещения частиц, выполненное с возможностью переноса электропроводящих твердых частиц на область подложки для формирования заданного рисунка (403), где рисунок содержит контактную область (404B) для соединения с электронным компонентом (410) и проводящую структуру (404A), представляющую собой по меньшей мере часть антенны, имеющую по меньшей мере часть (414), прилегающую к контактной области, причем частицы расположены на подложке так, что теплоемкости контактной области и по меньшей мере прилегающей части проводящей структуры равные,

нагреватель (205), выполненный с возможностью нагрева проводящих частиц до температуры, более высокой, чем характеристическая точка плавления частиц, для установления расплава, и

температурно-контролируемый зажим (206), выполненный с возможностью прижатия расплава к подложке, температура контактной части которого ниже, чем упомянутый характеристическая точка плавления для отверждения частиц, с образованием электрически непрерывного слоя в пределах контактной области и в пределах проводящей структуры в соответствии с рисунком.

| WO 2013113995 A1, 08.08.2013 | |||

| US 2011079877 А1, 07.04.2011 | |||

| WO 2008006941 A1, 17.01.2008 | |||

| US 2010104741 A1, 29.04.2010 | |||

| US 5114744 A, 19.05.1992 | |||

| WO 2009143206 A1, 26.11.2009 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДЯЩИХ ДОРОЖЕК НА ПОДЛОЖКЕ | 2011 |

|

RU2468550C1 |

| Весы | 1928 |

|

SU8748A1 |

Авторы

Даты

2020-05-15—Публикация

2016-05-23—Подача