Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к технологии присоединения элемента интегральной схемы, известного также как чип, к поверхности, которая содержит проводящие рисунки. Конкретно, изобретение касается случая, когда проводящие рисунки получают при помощи печати.

Уровень техники

Печатная электроника, по-видимому, оправдывает возлагаемые на нее надежды в отношении обеспечения экономически эффективной интеграции функций электронных устройств для широкого ряда потребительских изделий. Здесь следует отметить, что хотя традиционные монтажные платы на эпоксидной или полиэфирной основе часто называют платами с печатным монтажом (печатными платами), они не соответствуют фактическому определению печатной электроники. У печатных плат использование (шелкотрафаретной) печати ограничено получением рисунков, выполненных стойкой к травителю краской, перед вытравливанием ненужной меди, а также нанесением видимой маркировки на поверхности платы, выполняемой иным способом. Подлинная печатная электроника означает, что проводящие, полупроводящие и возможные иные рисунки, которые образуют реальные функциональные элементы электронной схемы, формируются на подложке в процессе печати, то есть печатаются на подложке.

На момент составления настоящего описания типовая печатная электроника имеет макроскопические размеры, по крайней мере по сравнению с микро- и наноразмерной шириной проводников и других структур, которые применяются в интегральных микросхемах. Это означает, что реализация сложных функций при помощи печатной электроники требует использования сравнительно большой площади поверхности и (или) расширения реальной печатной электроники за счет интегральных компонентов или чипов. Кроме того, может использоваться более пространное название «полупроводниковый чип», однако следует отметить, что основание чипа не всегда выполняется из полупроводникового материала: например, известны также чипы на стеклянном, сапфировом и стальном основании, а также чипы, печатаемые с помощью полупроводящих полимеров на изолирующем полимерном основании. В случае использования чипов возникает естественная необходимость в присоединении и подключении чипа к печатной электронике. В настоящем описании термин «присоединение» и производные от него означают физическое присоединение, т.е. предотвращение отделения, а термин «подключение» и его производные означают выполнение электропроводного соединения. Однако следует отметить, что эти термины не являются взаимоисключающими, при этом подходящий способ, например, пайка, может использоваться для одновременного присоединения и подключения.

На ФИГ.1 изображен известный способ присоединения и подключения чипа 101 к печатной электронике, при этом показаны проводящие области 102 и 103, напечатанные на подложке 104. В качестве примера можно предположить, что подложка 104 выполнена из бумаги или картона, а проводящие области 102 и 103 представляют собой кусочки металлической фольги (или, если дать более общее определение, области, покрытые, по существу, металлическим соединением). На поверхности чипа 101 имеются столбиковые выводы из припоя 105 и 106, а соответствующие порции флюса для паяния 107 и 108 нанесены на проводящие области 102 и 103. Флюс также может быть нанесен на столбиковые выводы из припоя 105 и 106 или находиться в материале столбиковых выводов. Капля клея 109 нанесена на поверхность чипа 101, которая обращена к подложке 104. Клей помогает удерживать чип неподвижно в нужном месте в течение времени, пока прикладывается тепло, количества которого достаточно, чтобы вызвать по меньшей мере частичное расплавление столбиковых выводов из припоя. Флюс помогает регулировать течение расплавленного припоя. После остывания чип остается присоединенным к подложке, при этом в местах, где расплавленный припой образовал связи с соответствующими частями проводящих областей, формируются электрические соединения.

Недостаток способа, относящегося к известному уровню техники, который изображен на ФИГ.1, заключается в том, что он относительно медленный. Нередко случается, что на присоединение и подключение одного чипа приходится тратить от 10 до 15 секунд. Этот процесс может оказаться слишком медленным, например, в случае крупномасштабного производства потребительской упаковки из картона для пищевых продуктов.

Раскрытие изобретения

Преимущество вариантов осуществления настоящего изобретения состоит в предложении способа и устройства для присоединения и подключения чипа к печатной проводящей поверхности, выполняемых быстро, плавно и надежно.

Цели настоящего изобретения достигаются за счет использования материала со специальными характеристиками плавления для получения по меньшей мере части печатной проводящей поверхности и подвода необходимого тепла к связующей фазе вместе с чипом.

Согласно одному из аспектов настоящего изобретения по меньшей мере часть печатной проводящей поверхности, к которой должен быть присоединен чип, можно изготовить из материала, имеющего точку плавления при температуре более низкой, чем та, которую может выдерживать чип, не получив повреждения. Таким образом, не требуется отдельно подводить тепло для процесса присоединения и подключения помимо того тепла, которое поступает за счет нагретого чипа. Плавление может происходить на печатной проводящей поверхности, на столбиковом выводе из припоя или в другой контактной области чипа, или в обеих этих зонах. Плавлению можно способствовать, прижимая чип к печатной проводящей поверхности с нужным усилием.

Особый класс вариантов осуществления настоящего изобретения включает использование чипа на основании из стали или другого металла, который может выдерживать относительно большое механическое напряжение. Это позволяет использовать относительно большое усилие для прижатия чипа к печатной проводящей поверхности таким образом, чтобы при совместном воздействии температуры и прижимающего усилия последнее играло значительную роль, являясь причиной расплавления в нужных точках.

Другой особый класс вариантов осуществления настоящего изобретения включает использование чипа, основание которого выполнено из кремния или другого кристаллического вещества. Кристаллические материалы такого рода относительно легко ломаются под действием механического напряжения, поэтому для прижатия чипа к печатной проводящей поверхности можно использовать лишь относительно небольшое усилие. Рассматривая совместное воздействие температуры и прижимающего усилия, отметим, что в этом классе вариантов осуществления расплавление по существу обусловлено исключительно первым из этих факторов.

Один класс вариантов осуществления настоящего изобретения включает использование слоя анизотропного проводящего клея на печатной проводящей поверхности. Анизотропный проводящий клей первоначально не является электропроводящим в сколько-нибудь существенной степени. Локально подводимое тепло вызывает расплавление проводящих частиц в клее и образует токопроводящую дорожку через клей в конкретном месте.

Новые признаки, которые рассматриваются в качестве характерных для изобретения, сформулированы, в частности, в прилагаемой формуле изобретения. Однако само изобретение, в отношении, как его толкования, так и способа применения, наряду с его дополнительными целями и преимуществами, будет лучше всего понято из следующего описания конкретных вариантов осуществления, рассматриваемых вместе с прилагаемыми чертежами.

Примеры осуществления изобретения, представленные в настоящей заявке, не должны трактоваться в качестве ограничивающих применимость прилагаемой формулы изобретения. Глагол «включать» применяется в качестве открытого ограничения, которое не исключает также наличия признаков, которые не были перечислены. Признаки, перечисленные в зависимых пунктах формулы, могут свободно комбинироваться между собой, если прямо не предусмотрено иное.

Краткое описание чертежей

На ФИГ.1 изображен способ, относящийся к известному уровню техники.

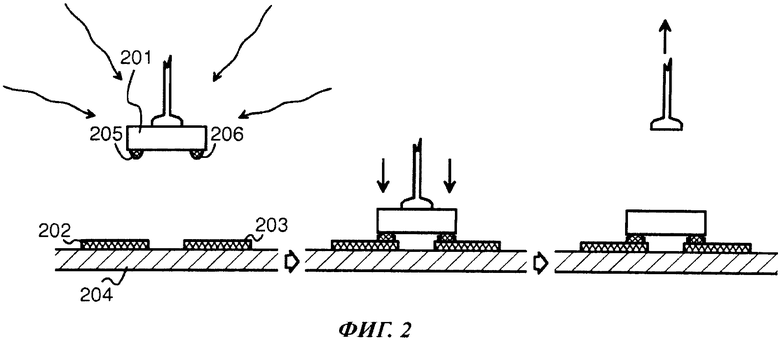

На ФИГ.2 изображены присоединение и подключение чипа в соответствии с одним из вариантов осуществления изобретения.

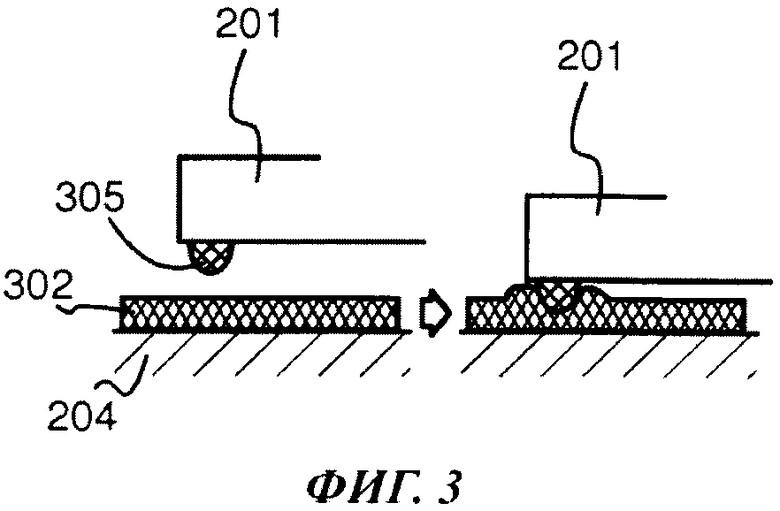

На ФИГ.3 изображена деталь устройства, относящаяся к расплавлению материала печатной проводящей поверхности.

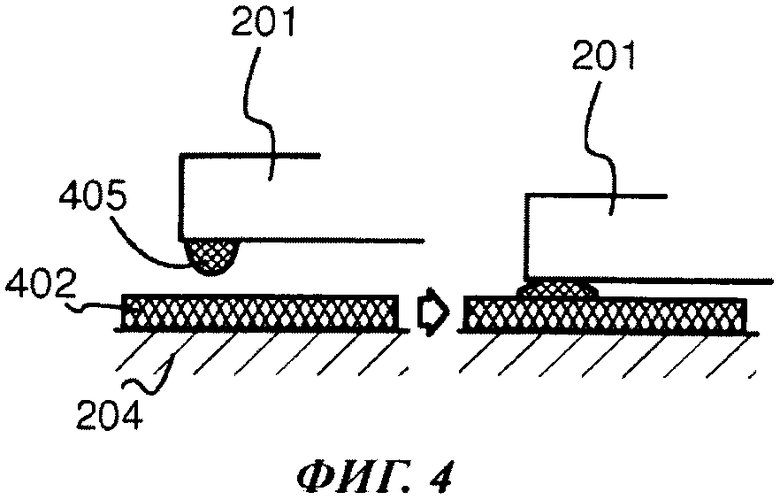

На ФИГ.4 изображена деталь устройства, относящаяся к расплавлению материала точки контакта.

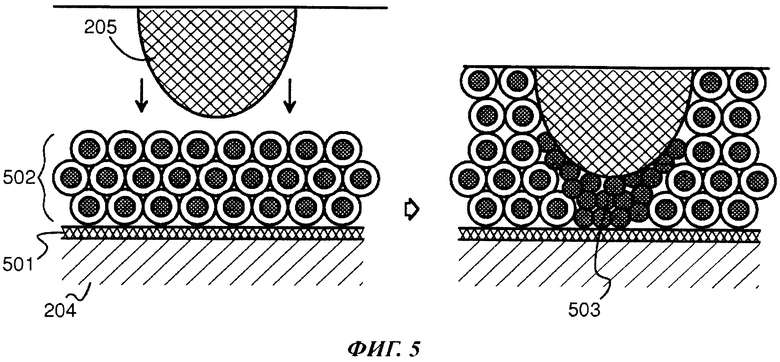

На ФИГ.5 изображена деталь устройства, относящаяся к использованию анизотропного проводящего клея.

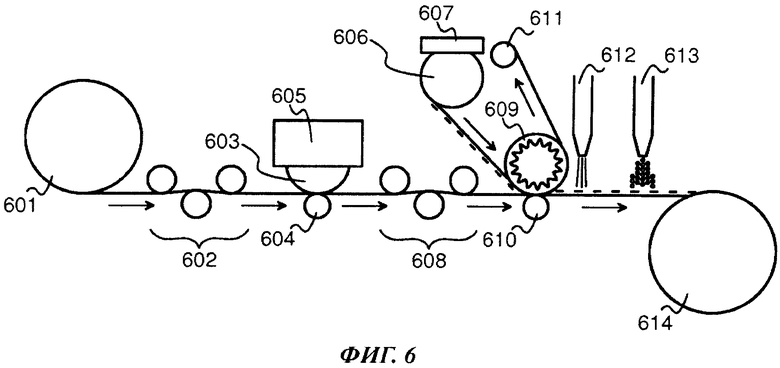

На ФИГ.6 изображено устройство согласно одному из вариантов осуществления изобретения.

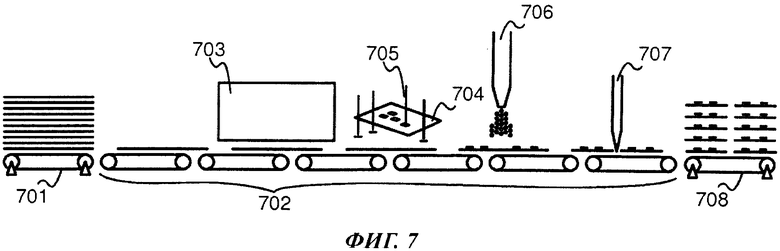

На ФИГ.7 изображено устройство согласно другому варианту осуществления изобретения.

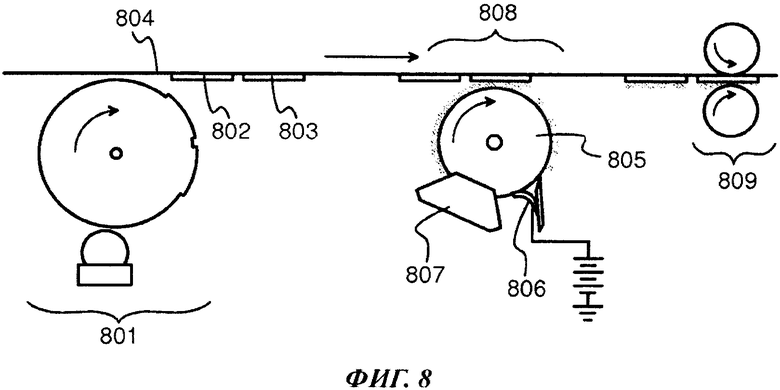

На ФИГ.8 изображена секция печати.

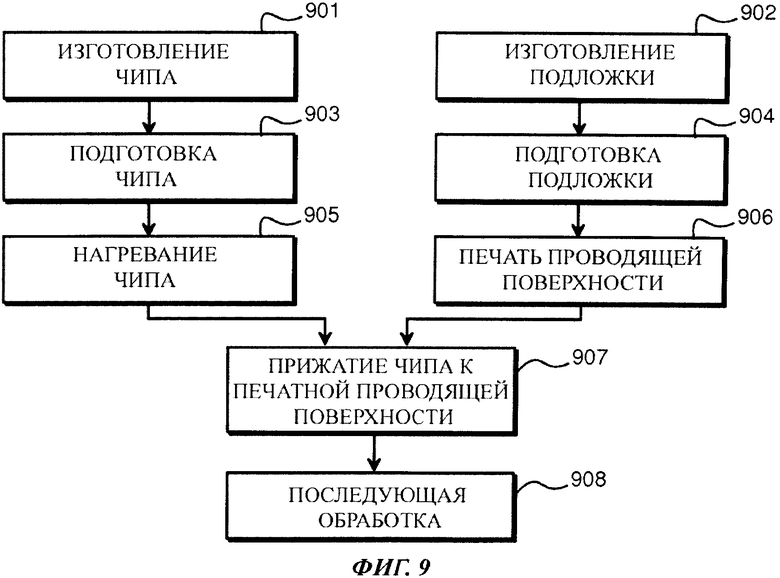

На ФИГ.9 изображен способ согласно одному из вариантов осуществления изобретения.

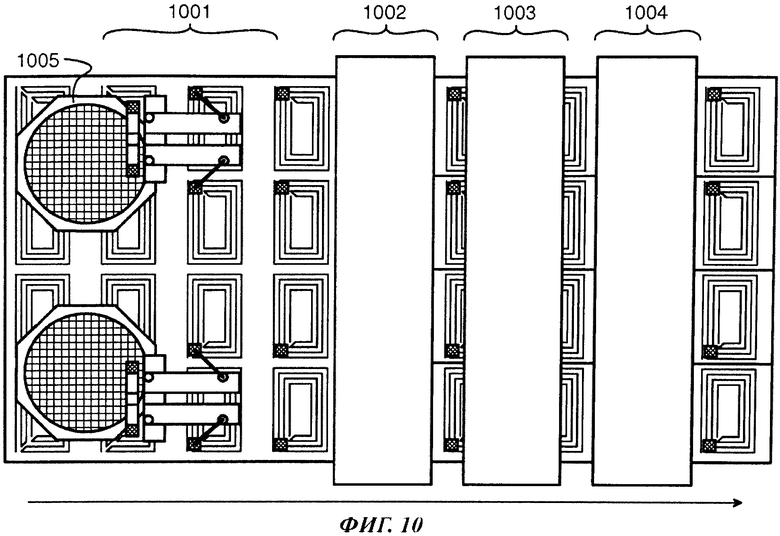

На ФИГ.10 изображено устройство согласно одному из вариантов осуществления изобретения.

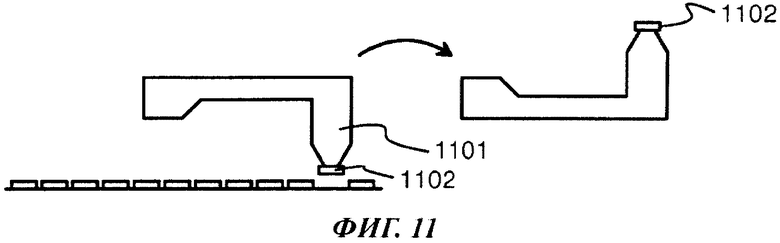

На ФИГ.11 изображена деталь устройства, показанного на ФИГ.10.

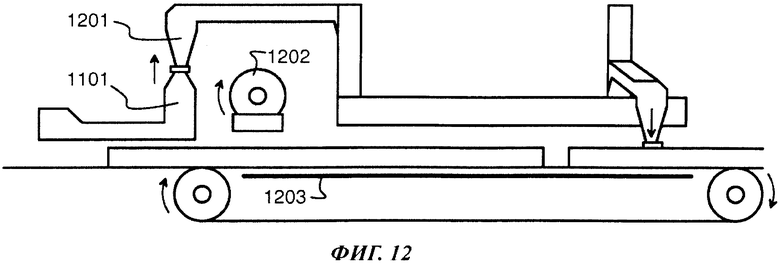

На ФИГ.12 изображена другая деталь устройства, показанного на ФИГ.10.

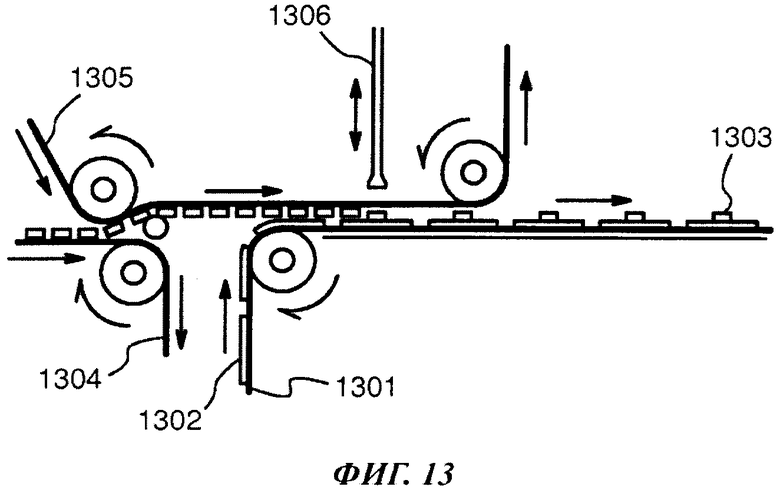

На ФИГ.13 изображено устройство согласно одному из вариантов осуществления изобретения.

Осуществление изобретения

Важной сферой применения печатной электроники является получение проводящих поверхностей на термочувствительных подложках, таких как бумага и картон, которые могут также включать полимерный и другие слои. Способы, подобные раскрытым в № PCT/FI 2008/050256, опубликованной под номером WO 2009/135985, позволяют создавать проводящие поверхности из металлических соединений, которые представляют собой (или напоминают) так называемые легкоплавкие припои. Не ограничивающий список примеров таких металлических соединений включает (указанные процентные соотношения представляют собой весовые проценты) следующие сплавы:

- олово / серебро (3,43%) / медь (0,83%);

- олово / серебро (2-2,5%) / медь (0,8%) / сурьма (0,5-0,6%);

- олово / серебро (3,5%) / висмут (3,0%);

- олово / цинк (10%);

- олово / висмут (58%);

- олово / индий (52%);

- висмут (53-76%) / олово (22-35%) / индий (2-12%).

Важно отметить, что многие из этих металлических соединений имеют точку плавления при температуре более низкой, чем та, которую может выдерживать чип. При атмосферном давлении первые четыре соединения из приведенных в списке примеров плавятся в диапазоне между 180 и 220 градусов Цельсия, тогда как три последних могут плавиться при значительно более низких температурах, даже ниже 100 градусов Цельсия (сплав, упомянутый в списке последним, может иметь точку плавления при температуре 75 градусов Цельсия). Одновременно плавление металлического соединения может зависеть от давления. В большинстве случаев рост давления способствует явлениям, связанным с плавлением и присоединением компонентов друг к другу. Чип можно нагреть до первой температуры, а нагретый чип можно прижать к печатной проводящей поверхности с первым прижимающим усилием таким образом, чтобы совместное воздействие первой температуры и первого прижимающего усилия было достаточным для по меньшей мере частичного расплавления материала печатной проводящей поверхности или точки контакта на чипе, или того и другого. Локализацией плавления и других явлений, связанных с плавлением и присоединением компонентов друг к другу, а также поведением расплавленного и (или) почти расплавленного материала, можно дополнительно управлять при помощи регулируемого нанесения флюса.

На ФИГ.2 показан пример, в котором подложка 204 содержит одну или несколько печатных проводящих поверхностей, при этом верхняя поверхность с рисунками 202 и 203 показана на ФИГ.2. Чтобы присоединить и подключить чип 201 к печатной проводящей поверхности, чип 201 нагревают до первой температуры, как показано слева на ФИГ.2. Чип должен сохранять работоспособность после подключения, и естественным следствием этого является то, что указанная первая температура должна быть ниже, чем та, которую чип может выдерживать, не получив повреждения под действием тепла. Нагретый чип прижимают к печатной проводящей поверхности с первым прижимающим усилием, как показано в средней части ФИГ.2. Совместное воздействие первой температуры и первого прижимающего усилия оказывается достаточным для по меньшей мере частичного расплавления материала либо рисунков 202 и 203 печатной проводящей поверхности, либо точек контакта 205 и 206 на чипе, либо того и другого. Помимо плавления, могут также иметь место другие явления, связанные с плавлением и присоединением. В результате чип присоединяется и подключается к печатной проводящей поверхности, как показано справа на ФИГ.2.

В качестве первого примера мы можем рассмотреть случай, в котором чип 201 содержит металлическое основание. На момент составления настоящего описания компания Kovio Inc., зарегистрированная по адресу 233 S. Hillview Dr., Milpitas, California, USA, предлагает чипы, в которых полупроводниковые детали, изготовленные из печатного кремния, располагаются на основании из нержавеющей стали. Чипы с металлическим основанием можно также приобрести у других производителей, а в качестве основания могут использоваться металлы, отличные от нержавеющей стали. Чип с металлическим основанием может выдерживать температуры до 400 градусов Цельсия, при этом металлическое основание обладает также превосходной механической прочностью, благодаря чему может выдерживать относительно высокое механическое напряжение. Последняя характеристика позволяет прижимать нагретый чип с металлическим основанием к печатной проводящей поверхности с прижимающим усилием, которое создает давление в интервале от 1 до 10 МПа (мегапаскалей), вычисляемое путем деления прижимающего усилия на площадь поверхности чипа. Хотя чипы с металлическим основанием позволяют применять относительно большое прижимающее усилие, они необязательно требуют его, если процесс организован таким образом, что меньшего усилия оказывается достаточно. Давление, применяемое для чипов с металлическим основанием, может составлять 0,1 МПа или даже меньше.

Давление на поверхность, испытываемое печатной проводящей поверхностью, максимально в тех почти точечных зонах, где точки контакта 205 и 206 касаются рисунков 202 и 203 соответственно. Это высокое локальное давление, вместе с теплом, передаваемым к тем же областям от корпуса чипа 201, вызывает локализованные явления, связанные с плавлением и присоединением, которые создают соединение практически паяного типа в каждой точке контакта.

Благодаря точечному характеру передачи тепла и приложения давления к поверхности в точках контакта большая часть рисунков 202 и 203 остается нерасплавленной, а это, в свою очередь, гарантирует, что местная топология зоны контакта останется хорошо организованной и не придет в беспорядочное состояние. Это является преимуществом, поскольку плохо поддающееся контролю полномасштабное расплавление материала рисунков 202 и 203 легко может привести к возникновению короткого замыкания между частями получаемой в итоге электрической схемы, которые должны оставаться изолированными друг от друга. В частности, если печатная проводящая поверхность не является строго горизонтальной в момент присоединения и подключения чипа и (или) изменения состояния движения механической системы, вызывают ускоряющие силы, полномасштабное расплавление рисунков 202 и 203 также может привести к вытеканию значительной части расплавленного проводящего материала из предусмотренного положения на поверхности подложки 204.

Кроме того, точечные явления, связанные с плавлением и присоединением в точках контакта, означают, что лишь относительно небольшое количество тепла необходимо подводить и (или) рассеивать из зоны плавления, прежде чем расплавленный материал снова затвердеет. Это, в свою очередь, означает, что получаемое паяное соединение не только подключает, но и присоединяет чип к нужному месту относительно быстро. На скорость, с которой происходит затвердевание, можно воздействовать путем активного регулирования температуры окружающей среды в месте прижатия нагретого чипа к печатной проводящей поверхности. Например, может применяться опора с охлаждением или иным температурным регулированием, расположенная ниже подложки 204, которая быстро поглощает тепло, передаваемое за счет теплопроводности рисунков 202 и 203 подложки 204. Такая опора может быть выполнена в форме, например, роликовой или плоской опоры. Примером другого способа активного регулирования температуры окружающей среды является подвод охлажденного газа в область, окружающую или прилегающую к месту прижатия нагретого чипа к печатной проводящей поверхности.

Использовать чип с металлическим основанием необязательно. В качестве альтернативного варианта основание чипа 201 может быть выполнено из стекла или сапфира, либо из кремния или другого кристаллического материала, который используется в качестве основания для полупроводниковых компонентов. Однако большинство материалов, отличных от материала металлического основания, имеют меньшую механическую прочность и во многих случаях также более низкую критическую температуру, чем может выдерживать чип без повреждения под действием тепла.

Технологические параметры (температуры, прижимающее усилие, скорость обработки и т.д.) необходимо тщательно выбирать, чтобы они соответствовали применяемой технологии изготовления чипа. Например, использование чипа с кремниевым основанием типа, известного на момент составления настоящего описания, как правило, означает, что первая температура, до которой нагревается чип, не будет значительно превышать 200 градусов Цельсия; при этом первое прижимающее усилие, с которым чип прижимают к печатной проводящей поверхности, не будет значительно больше чем 1 МПа.

На ФИГ.3 и 4 изображены два основных подхода к получению паяного соединения между чипом и проводящим рисунком. На ФИГ.3 мы предполагаем, что точка контакта 305 выполнена из проводящего материала, который имеет относительно высокую температуру плавления, такого как золото, медь или алюминий. Согласно одному из вариантов осуществления температура плавления точки контакта 305 может быть такой же, как у проводящего рисунка, при этом оба материала по меньшей мере частично плавятся в ходе этого процесса. Рисунок 302 выполнен из проводящего материала с относительно низкой температурой плавления, например, из металлического соединения, которое образует или напоминает легкоплавкий припой. В этом случае важно, чтобы температура плавления (по крайней мере под давлением) материала рисунка 302 была ниже, чем наибольшая температура, которую чип 201 (и подложка 204) может выдерживать без повреждения под действием тепла. Для того, чтобы выполнить присоединение и подключение, чип 201 делают достаточно горячим, чтобы температура точки контакта 305, вместе с усилием, прижимающим чип 201 к подложке 204, была достаточной для локального расплавления материала рисунка 302.

На ФИГ.4 мы предполагаем, что точка контакта 405 выполнена из проводящего материала, который имеет относительно низкую температуру плавления, такого как металлическое соединение, которое образует или напоминает легкоплавкий припой. Согласно одному из вариантов осуществления температура плавления точки контакта 305 может быть такой же, как у проводящего рисунка, при этом оба материала по меньшей мере частично плавятся в ходе этого процесса. Рисунок 402 выполнен из проводящего материала, имеющего более высокую температуру плавления, чем точка контакта 405, например, из золота, серебра, меди, алюминия или некоторых металлических или неметаллических проводящих соединений. В этом случае важно, чтобы температура плавления (по крайней мере, под давлением) материала точки контакта 405 была ниже, чем наибольшая температура, которую чип 201 может выдерживать без повреждения под действием тепла. Подложке 204 не нужно обладать особой тепловой стойкостью, поскольку рисунок 402 расположен между ней и нагреваемым чипом, а также, поскольку поступление тепла чипа в подложку в чрезмерном количестве можно предотвратить, подбирая надлежащим образом значения температуры и усилия, временные интервалы, характеристики опорного элемента и (или) естественное охлаждение. Для того чтобы выполнить присоединение и подключение, чип 201 делают достаточно горячим, чтобы температура точки контакта 405, вместе с усилием, прижимающим чип 201 к подложке 204, была достаточной для локального расплавления точки контакта 405.

Смешанные варианты примеров осуществления, показанных на ФИГ.3 и ФИГ.4, можно реализовать так, чтобы плавление, по меньшей мере, частично происходило в точке контакта и в печатной проводящей поверхности при касании, или так, чтобы точки контакта чипа были выполнены из различных материалов, и он присоединялся к ряду рисунков из различных материалов на печатных проводящих поверхностях таким образом, чтобы в одних парах точка контакта - рисунок плавление происходило в точке контакта, а в других парах - в рисунке.

Следует отметить, что точка контакта чипа необязательно имеет форму столбика или выступает на сколько-нибудь значительное расстояние. Существуют чипы, у которых точки контакта выполнены в виде контактных площадок на поверхности, которые в противном случае окислялись бы или иным способом превращались в непроводящие. Хотя столбикообразные точки контакта могут обеспечивать преимущества, связанные с регулированием распределения давления в зоне, где должно происходить плавление, для целей настоящего изобретения форма точек контакта чипов несущественна.

На ФИГ.5 изображен еще один альтернативный вариант осуществления, в котором присоединение и подключение чипа к печатной проводящей поверхности выполняется при помощи анизотропного проводящего клея. На подложке 204 имеется печатная проводящая поверхность, которая содержит проводящий рисунок 501 и слой 502 анизотропного проводящего клея. Последний первоначально включает большое количество проводящих частиц, как правило, имеющих размер 5-50 микрометров в диаметре, причем каждая из них заключена внутри изолирующего слоя или изготовлена иным образом так, чтобы не создавать токопроводных соединений друг с другом. Таким образом, до подвода достаточного количества тепла (как правило, 75-140 градусов Цельсия) анизотропный проводящий клей фактически не обладает какой-либо проводимостью на макроскопическом уровне. Изолирующий слой и (или) вязкое вещество, смешанное с частицами, являются клейкими и позволяют реализовать функцию склеивания.

Когда нагретая точка контакта 205 чипа вступает в контакт со слоем 502 анизотропного проводящего клея, она растворяет, сжигает, испаряет или иным образом разрушает изолирующий слой, или вызывает иную реакцию, которая заставляет некоторое количество расположенных поблизости частиц становиться проводящими на макроскопическом уровне. Затронутые проводящие частицы образуют электропроводящее соединение 503 между точкой контакта и проводящим рисунком. Функция склеивания той части анизотропного проводящего клея, где изолирующие слои остаются пока нетронутыми (или где остается некоторое количество вязкого вещества), может использоваться, чтобы способствовать присоединению чипа к нужному месту. Например, если слой анизотропного проводящего клея имеет достаточную толщину по сравнению с расстоянием, на которое точка контакта выступает из поверхности чипа, функцию склеивания можно использовать в тех частях чипа, которые не являются соседними с точкой контакта. Тепла, передаваемого чипом, может оказаться достаточно для расплавления тех проводящих частиц, которые образуют токопроводное соединение, что практически делает его паяным соединением.

В вариантах осуществления настоящего изобретения, описанных перед рассмотрением анизотропного проводящего клея, ограничение плавления небольшими зонами вокруг точек контакта было преимуществом, поскольку помогало избежать нежелательного размазывания расплавленного материала по другим проводящим частям электрической схемы. В случае применения анизотропного проводящего клея также предпочтительно (или даже очень существенно) ограничить реакцию, при которой частицы начинают образовывать проводящее на макроскопическом уровне соединение, лишь небольшими зонами вокруг точек контакта, хотя и несколько по другой причине. Избежать размазывания по другим частям электрической цепи, обладающим внутренней проводимостью, не так важно, поскольку анизотропный проводящий клей не является проводящим на макроскопическом уровне до подвода достаточного количества тепла. Однако предпочтительно придерживаться того же подхода, т.е. удерживать слой анизотропного проводящего клея от приобретения электропроводности в тех местах, где электропроводность не требуется. Это позволяет сначала нанести анизотропный проводящий клей на печатную проводящую поверхность в виде непрерывного слоя между по меньшей мере двумя точками схемы, которые не должны непосредственно накоротко замыкаться друг с другом. Слой анизотропного проводящего клея можно даже нанести в виде непрерывного слоя на всю печатную проводящую поверхность. Нанесение непрерывных слоев или по меньшей мере отсутствие необходимости в очень тщательном проектировании рисуночных слоев, как правило, является преимуществом при печати, поскольку позволяет исключить (и (или) упростить) шаги формирования рисунка из процесса изготовления, тем самым делая его дешевле и технически проще.

Учитывая, что варианты осуществления настоящего изобретения охватывают широкий диапазон возможностей, когда деформации, связанные с температурой и давлением, могут происходить в любой части или во всем проводящем рисунке на поверхности, в точке контакта чипа или промежуточном веществе, таком как анизотропный проводящий клей, следует отметить, что говорить просто о плавлении может оказаться недостаточным. Во всем тексте настоящей заявки, даже в тех местах, где исходя из соображений простоты изложения используется только термин «плавление» и его производные, подлинный смысл заключается в том, чтобы охватить все такие явления, при которых деформация и возможное изменение проводящих и (или) адгезионных свойств материалов достигается благодаря сочетанию подводимого тепла и давления.

На ФИГ.6 изображено схематически устройство для присоединения чипа к печатной проводящей поверхности. Здесь устройство выполнено в качестве одной из составляющих более масштабного процесса печати. Подложечное полотно разматывается со входного рулона 601 и подается через дополнительный регулятор натяжения 602 к зазору, в котором подложечное полотно проходит между прессовым валиком 603 и соответствующим опорным роликом 604. Устройство печати 605 выполнено с возможностью взаимодействия с прессовым валиком 603 таким образом, чтобы в результате прессовый валик 603 создавал печатную проводящую поверхность на подложечном полотне, как правило, содержащую набор проводящих рисунков. Для получения печатной проводящей поверхности на подложечном полотне существуют различные технологии, однако они не входят в объем настоящего изобретения, и поэтому не должны обсуждаться здесь более подробно. Примеры таких технологий известны, в частности, из публикации РСТ под номером WO 2009/135985.

Полупроводниковые чипы ранее уже были изготовлены и размещены в определенном порядке, который соответствует формированию рисунка указанной печатной проводящей поверхности, на несущей ленте. Несущая лента разматывается из рулона несущей ленты 606 со скоростью, которая синхронизирована со скоростью перемещения подложечного полотна. Дополнительное устройство нанесения флюса 607 может быть предусмотрено для нанесения флюса на выбранные места (как правило, открытые точки контактов) чипов на несущей ленте. Возможно также, чтобы флюс уже был нанесен на точки контактов чипов до сматывания несущей ленты в рулон несущей ленты 606. В некоторых вариантах осуществления флюс может совсем не понадобиться, но во многих случаях его использование предпочтительно, поскольку он помогает сконцентрировать последующее расплавление припоя (или частиц анизотропного проводящего клея) в нужных местах.

Подложечное полотно со своей печатной проводящей поверхностью и несущая лента с чипами, которые она перемещает, подводятся к зазору между нагретым валиком 609 и опорным роликом 610. В некоторых вариантах осуществления флюс может наноситься на проводящий рисунок конкретно в тех зонах, где должны располагаться и (или) присоединяться точки контактов чипов. На рисунке показан дополнительный регулятор натяжения 608, регулирующий натяжение подложечного полотна. Несущая лента вступает в контакт с нагретым валиком 609 раньше, чем подложечное полотно, вызывая нагрев чипов на несущей ленте до заданной первой температуры, которая ниже, чем та, которую чип может выдерживать без повреждения под действием тепла. В качестве альтернативного варианта можно использовать отдельное устройство, расположенное на пути несущей ленты для ее нагревания до вступления в контакт с подложечным полотном. Подложка и (или) проводящий рисунок могут предварительно нагреваться до присоединения чипа. Например, антенна остается теплой по окончании процесса ее печати, после чего, если антенну по-прежнему поддерживать в теплом состоянии, она будет уже предварительно нагрета для присоединения чипа, при этом чип намного легче и быстрее присоединяется к антенне с некоторой временной задержкой. Кроме того, предварительно нагретая антенна уменьшает необходимость в дополнительном нагреве.

Согласно одному из вариантов осуществления печатная проводящая поверхность и (или) подложка может предварительно нагреваться, например, до температур в диапазоне 25-200 градусов Цельсия перед присоединением чипа к печатной проводящей поверхности. Однако следует отметить, что согласно одному из вариантов осуществления чип можно также присоединять без нагревания подложки и (или) проводящего рисунка, при этом необходимая тепловая энергия передается чипом, от него или через него. Например, чип может быть предварительно нагрет.

В зазоре между нагретым валиком 609 и опорным роликом 610 нагретые чипы, перемещаемые несущей лентой, прижимаются к печатной проводящей поверхности с первым прижимающим усилием. Совместного воздействия указанной первой температуры и первого прижимающего усилия достаточно для того, чтобы, по меньшей мере, частично расплавить материал печатной проводящей поверхности и (или) точки контакта на чипе. Временное присоединение чипов к несущей ленте выполнено таким образом, что чипы отсоединяются от полотна ленты одновременно с присоединением к печатной проводящей поверхности. Оставшаяся несущая лента наматывается на подборочный ролик 611.

Печатная проводящая поверхность с присоединенными к ней чипами в некоторых случаях охлаждается с помощью потока охлаждающего газа из форсунки 612, а также, в некоторых случаях, защищена слоем защитного лака, напыляемого из другой форсунки 613 перед наматыванием оснащенной чипами подложки на выходной ролик 614.

На ФИГ.7 схематически изображено другое устройство для присоединения чипа к печатной проводящей поверхности. В этом случае устройство также выполнено в качестве составляющей более масштабного процесса, который включает печать и другие операции по изготовлению продукции, такие как интеллектуальная упаковка. Листы материала подложки, такого как картон, подаются в зону технологического процесса на входном лотке 701. Листы включаются в процесс, один за другим поступая на конвейер 702. Печатная машина 703, такая как цифровой принтер или аппарат, известный из заявки WO 2009/135985, используется для формирования печатной проводящей поверхности на подложечном листе. Печатная проводящая поверхность может содержать, например, проводящие рисунки, предназначенные для функционирования в качестве составных частей электрических схем.

Полупроводниковые чипы были ранее изготовлены и доставлены на лотке 704 или иным образом введены в технологический процесс. Устройство для присоединения чипов к печатной проводящей поверхности содержит одну или несколько рук манипулятора, одна из которых, рука 705, показана в качестве примера. Устройство выполнено с возможностью использования руки манипулятора для того, чтобы подбирать чип с лотка и помещать его в нужное место на печатной проводящей поверхности. Согласно одному из вариантов осуществления настоящего изобретения совместного воздействия температуры чипа и прижимающего усилия, используемого для его прижатия к печатной проводящей поверхности, достаточно для по меньшей мере частичного расплавления материала печатной проводящей поверхности или точки контакта на чипе, или того и другого.

Для обеспечения надлежащей температуры чипа, более низкой, чем температура, которую чип может выдерживать, не получив повреждения под действием тепла, но достаточно высокой, чтобы чип играл свою роль в плавлении, может применяться несколько подходов. Лоток 704, часть лотка или держатель лотка (не показан на ФИГ.7) может включать нагреватель, выполненный с возможностью нагрева по меньшей мере некоторых чипов на лотке. Дополнительно или альтернативно, рука манипулятора 705, используемая для перемещения чипа с лотка на печатную проводящую поверхность, может содержать встроенный нагреватель, выполненный с возможностью передачи тепла к выбранному чипу, либо может использоваться отдельное нагревательное устройство или зона нагрева, двигаясь через которую, рука манипулятора может перемещать чип с лотка на печатную проводящую поверхность. Поскольку манипуляции с каждым чипом, как правило, совершаются отдельно (путем подбора чипов с лотка одного за другим), данный вариант осуществления настоящего изобретения позволяет регулировать температуру и (или) прижимающее усилие каждого чипа с очень высокой точностью. Можно даже использовать одно и то же устройство для одновременного (или совершаемого в близкой последовательности) присоединения и подключения чипов, которые требуют различных температур, различных прижимающих усилий и (или) другого типа манипулирования.

Использование руки манипулятора для прижатия чипа к печатной проводящей поверхности обеспечивает дополнительное преимущество, состоящее в том, что время, в течение которого рука манипулятора удерживает чип на месте, прежде чем отпустить его, можно выбирать относительно свободно. Таким образом, вариант осуществления, показанный на ФИГ.7, позволяет использовать руку манипулятора, чтобы удерживать чип на месте, пока расплавленные части печатной проводящей поверхности и (или) точки контакта на чипе на затвердеют снова, что значительно уменьшает риск ошибок настройки, связанных со сползанием. При необходимости, для ускорения охлаждения можно использовать местное охлаждение, например, в виде местной подачи струи охлаждающего газа или токопроводящего приспособления для охлаждения, встроенного в руку манипулятора.

Данный технологический процесс в некоторых случаях может включать дополнительные шаги обработки, два из которых, нанесение защитного лака с помощью сопла 706 и отрезание подложечного листа с помощью режущего станка 707, показаны на ФИГ.7. Другие возможные дополнительные шаги обработки включают, без ограничения, фальцовку, склеивание, изгибание и добавление дополнительных электронных элементов, таких как метка радиочастотной идентификации. Законченные детали складывают на выходном лотке 708.

В обоих вариантах осуществления, представленных на ФИГ.6 и 7, было установлено, что данный конкретный способ получения проводящих рисунков является очень эффективным. На ФИГ.8 схематически изображена секция печати, которая лишь схематически была представлена как 603, 604 и 605 на ФИГ.6 и 703 на ФИГ.7. Первая секция 801 выполнена с возможностью печати рисунков 802 и 803 из связующего материала на поверхности подложки 804. Могут применяться диэлектрический промежуточный валик 805 и электрическое заряжающее устройство 806, выполненное с возможностью поддержания поверхности диэлектрического промежуточного валика 805 в электрически заряженном состоянии. Камера для подвижного порошка или другое устройство нанесения частиц 807 выполнена с возможностью временно покрывать электрически заряженную поверхность диэлектрического промежуточного валика 805 непрерывным слоем проводящих частиц. В секции 808 секции печати поверхность подложки с рисунками из связующего материала расположена таким образом, чтобы контактировать с непрерывным слоем проводящих частиц на электрически заряженной поверхности диэлектрического промежуточного валика. Электрически проводящие частицы прилипают к рисункам из связующего материала, образуя тем самым основу для проводящих рисунков и, в целом, печатную проводящую поверхность. Предпочтительные характеристики электропроводности проводящих рисунков можно улучшить путем последующей холодной прокатки, такой как в зазоре 809 на ФИГ.8, и (или) нагрева, при помощи которого происходит по меньшей мере частичное расплавление проводящих частиц.

На ФИГ.9 дано общее представление способа согласно одному из вариантов осуществления изобретения. Шаг 901 представляет изготовление полупроводникового чипа; соответственно, шаг 902 представляет изготовление подложки, которая в законченной конструкции образует основание, на котором будет создана комбинация печатной проводящей поверхности и чипа, присоединенного и подключенного к ней. Шаги 903 и 904 представляют подготовку чипа и подложки соответственно. Например, подготовка чипа на шаге 903 может включать размещение чипа на лотке или несущей ленте и, возможно, также нанесение флюса на выбранные места чипа. Подготовка подложки на шаге 904 может включать очистку поверхности подложки и (или) иной способ обеспечения готовности подложки к формированию печатных проводящих рисунков.

Шаг 905 представляет нагрев чипа до первой температуры, более низкой, чем температура, которую чип может выдерживать без повреждения под действием тепла. Соответственно, шаг 906 представляет формирование печатной проводящей поверхности, что обычно подразумевает формирование проводящих рисунков на поверхности подложки в процессе печати. На шаге 907 нагретый чип прижимают к печатной проводящей поверхности с первым прижимающим усилием. Совместного воздействия указанной первой температуры и указанного первого прижимающего усилия достаточно для того, чтобы по меньшей мере частично расплавить материал печатной проводящей поверхности и (или) точки контакта на чипе. Шаг 908 представляет последующую обработку, не ограничивающие примеры которой были рассмотрены при описании ФИГ.6 и 7.

На ФИГ.10 показан вид сверху примера устройства согласно одному из вариантов осуществления настоящего изобретения. Назначение устройства состоит в присоединении и подключении полупроводникового чипа к каждому изделию печатной электроники, проходящему через устройство. В данном примере изделия печатной электроники представляют собой рамочные антенны, но, естественно, что этот же принцип остается применимым независимо от точного характера и формы полупроводниковых чипов и изделий печатной электроники. В дополнение к присоединению и подключению чипов, устройство должно осуществлять последующую обработку изделий печатной электроники, чтобы обеспечить их готовность к эксплуатации (например, путем добавления меток радиочастотной идентификации).

Основными секциями устройства являются секция присоединения и подключения 1001, секция перемотно-резательного станка 1002, секция нанесения лака 1003 и контрольное устройство 1004. Три из упомянутых выше секций показаны на ФИГ.10 лишь крайне схематически, поскольку их работа и детали реализации не имеют существенного значения для настоящего изобретения. Достаточно предположить, что секция перемотно-резательного станка 1002 выполнена с возможностью разрезания подложки, несущей обрабатываемые изделия, на меньшие части для удобства дальнейшего манипулирования, секция нанесения лака 1003 выполнена с возможностью нанесения слоя защитного лака на обрабатываемые изделия, а контрольное устройство 1004 выполнено с возможностью проверки надлежащей работы обрабатываемых изделий.

Полупроводниковые чипы подаются в зону технологического процесса на лотке 1005, показанном в качестве примера. Полупроводниковые чипы могут быть выполнены в виде частей кремниевой пластины размером, например, 6 или 12 дюймов, и отрезаться от нее для подготовки к операции подбора. Альтернативно, шаг отрезания отдельных полупроводниковых чипов от пластины может быть интегрирован в операцию, выполняемую секцией присоединения и подключения чипов 1001. На ФИГ.11 показан принцип, в соответствии с которым так называемый подборочно-переворачивающий манипулятор 1101 подбирает чип 1102 и переворачивает его таким образом, что чип 1102 передается на следующий шаг обработки. На ФИГ.12 показан принцип, в соответствии с которым укладочно-прижимающий манипулятор 1201 берет чип, подаваемый подборочно-переворачивающим манипулятором 1101, и наносит флюс на нужные части, например, поднося чип достаточно близко к поворотному флюс-аппликатору 1202 требуемым образом. Правая часть ФИГ.12 изображает укладочно-прижимающий манипулятор, который размещает полупроводниковый чип в нужном положении на изделии печатной электроники и прижимает его к печатной проводящей поверхности для реализации комбинированного присоединения и подключения в соответствии с одним из вариантов осуществления настоящего изобретения.

Выше в тексте настоящего описания уже указывалось, каким образом нагревание чипа до первой температуры (более низкой, чем температура, которую чип может выдерживать без повреждения под действием тепла) может быть выполнено многими различными способами: например, путем подвода тепла через укладочно-прижимающий манипулятор 1201 и (или) через нагревательный элемент 1203, расположенный ниже обрабатываемого изделия, и (или) путем использования нагретой газовой струи или радиационного нагревателя, которые не показаны на ФИГ.12. Если нагревательный элемент, расположенный ниже подложки, не требуется, элемент 1203 можно рассматривать в качестве иллюстрации задней опоры, которая поддерживает подложку и обрабатываемые изделия в течение времени, когда чип прижат к печатной проводящей поверхности. Укладочно-прижимающий манипулятор осуществляет прижатие нагретого чипа к печатной проводящей поверхности с первым прижимающим усилием. Совместного воздействия первой температуры и первого прижимающего усилия достаточно для того, чтобы по меньшей мере частично расплавить материал печатной проводящей поверхности и (или) точки контакта на чипе.

На устройстве, принцип работы которого соответствует ФИГ.10-12, проводились различные эксперименты. Первый образец установки включал подложечное полотно, ширина (т.е. размер в направлении, перпендикулярном стрелке, указывающей направление перемещения на ФИГ.10) которого составляла половину полотна, показанного на ФИГ.10. На нем располагались два параллельных ряда антенн (вместо четырех параллельных рядов, показанных на ФИГ.10), при этом каждый ряд содержал 16 антенн на метр по длине подложки. Подложка перемещалась в направлении, показанном стрелкой на ФИГ.10, со скоростью 12 сантиметров в секунду, что соответствует 7,2 метрам в минуту.

Чипы подавались в зону процесса на единственной пластине. Укладочно-прижимающие манипуляторы были выполнены передвижными, что позволяло им удерживать чип на месте в нужном положении на печатной проводящей поверхности в течение одной секунды. Этого оказалось достаточно для присоединения и подключения чипа. Благодаря параллельной работе в два ряда производительность составила 32 изделия на метр, умноженные на 7,2 метра в минуту, что соответствовало 224 готовым изделиям в минуту или 13440 готовым изделиям в час.

Второй образец установки во всех отношениях соответствовал первому, но в нем использовалось в два раза более широкое подложечное полотно с четырьмя параллельными рядами антенн, чипы на двух пластинах, а также два параллельных блока подборочно-переворачивающего и укладочно-прижимающего манипуляторов, образовавших конфигурацию, аналогичную показанной на ФИГ.10. Производительность в два раза превысила производительность первой установки, что составило 26880 готовых изделий в час.

Предпочтительно было бы придать устройству, показанному на ФИГ.10, способность распознавания изображений, чтобы обеспечить непрерывное и точное позиционирование при размещении чипов. Альтернативный вариант заключается в использовании двух сборочно-монтажных головок на антенну, одна из которых осуществляет распознавание изображения, а вторая подбирает и размещает чип. В описанных выше образцах установок для нагрева чипов, ожидающих подборки, применялся нагрев инфракрасным излучением. Укладочно-прижимающие манипуляторы также нагревались, что позволяло получать температуру чипа в диапазоне от 150 до 180 градусов Цельсия в то время, когда чип был прижат к печатной проводящей поверхности. В качестве альтернативы нанесению флюса с помощью поворотного флюс-аппликатора можно рассмотреть вариант точного локального впрыскивания или распыления флюса. Представляется возможным уменьшить время, необходимое для удержания чипа на месте в нужном положении на печатной проводящей поверхности, с одной секунды до 0,3 секунд или даже меньше. Значение 0,3 секунды позволило бы сократить расстояние, на которое укладочно-прижимающий манипулятор перемещается вдоль подложки с 12 сантиметров (что необходимо при скорости перемещения 12 см в секунду) приблизительно до 4 сантиметров; или, альтернативно, это позволило бы увеличить скорость перемещения с 12 см в секунду приблизительно до 36 сантиметров в секунду. Последний из упомянутых альтернативных вариантов, естественно, позволил бы увеличить производительность в три раза по сравнению с указанной выше.

Нет никакой необходимости, чтобы подложка двигалась в течение времени, которое занимает присоединение и подключение чипа. Можно использовать буферизованный алгоритм работы, при котором подложка неподвижна относительно механизма присоединения и подключения чипа в течение короткого времени, которое занимает присоединение и подключение, и, возможно, после этого кратковременно увеличить скорость до уровня выше среднего, чтобы, несмотря на промежуточную остановку, поддерживалась требуемая средняя скорость выпуска изделий. Обычно считают, что буферизованная работа позволяет достичь более высокой точности, поскольку при этом уменьшается число степеней свободы перемещений, которые необходимо контролировать в процессе присоединения и подключения чипа.

Указанные выше температуры относились к конкретному выбору вещества, используемого для получения на нем проводящих рисунков. Указанный нижний предел 150 градусов можно значительно снизить, выбрав, например, сплав олова, висмута и индия, который имеет точку плавления, приблизительно равную 75 градусам Цельсия.

Дальнейшие эксперименты с подложечным полотном, ширина которого соответствовала четырем антеннам, позволяют предположить, что возможные в настоящее время скорости перемещения полотна составляют от 5 до 10 метров в минуту при ширине подложечного полотна от 320 до 381 миллиметров в зависимости от конструкции антенны. Температура, до которой нагреваются чипы, должна быть меньше 220 градусов Цельсия и, предпочтительно, регулироваться с относительно высокой точностью, например, в пределах ±0,3 градусов Цельсия.

Прижимающее усилие, используемое для прижатия чипа к печатной проводящей поверхности, находилось в диапазоне от 0,2 до 5 Н и регулировалось с точностью ±0,1 Н. Рассматривавшиеся чипы относились к чипам радиочастотной идентификации, примерами торговых марок которых являются TI GEN2, HIGGS, MONZA2 и UCODE G2X в УВЧ-(ультравысокие частоты) диапазоне и MIFARE UL и UCODE G2x в ВЧ-(высокие частоты) диапазоне. Размер наибольшего из рассматривавшихся чипов составлял 7 мм × 2 мм, но представляется предпочтительным, если устройство будет иметь возможность манипулировать небольшими кристаллами до 0,3 мм. Соответствующая толщина кристалла составляла от 0,07 до 0,5 мм, а высота столбиков чипов - от 10 до 30 микрометров. При использовании относительно большого чипа площадью 10 квадратных миллиметров, например, прижимающее усилие в диапазоне от 0,2 до 5 Н соответствует давлению от 0,02 до 0,5 МПа.

Требовалось, чтобы так называемое среднеквадратическое значение точности сборки было меньше, чем 100 микрометров, а точность ориентации составляла ±30 или меньше. Технологический процесс был пригоден для пластин толщиной 6 и 12 дюймов, при этом в нем специально не использовалась какое-либо связующее вещество, ни проводящее, ни непроводящее (анизотропная проводящая паста / непроводящая паста). Защитный слой наносился после присоединения и подключения чипов. В качестве подложек рассматривались варианты использования мелованной бумаги и картона. Предпочтительно, чтобы контрольное устройство могло выполнять испытания как в ВЧ-, так и в УВЧ-диапазоне.

На ФИГ.13 схематически показан вид сбоку устройства согласно одному из вариантов осуществления настоящего изобретения. На подложке 1301 имеется по меньшей мере одна печатная проводящая поверхность, на которой формируются проводящие рисунки 1302. Назначение устройства здесь состоит в том, чтобы присоединить и подключить один чип к каждому проводящему рисунку; чип 1303 показан в качестве примера. Чипы первоначально поступают на разделенной на кристаллы полупроводниковой пластине 1304 с покрытием из свободного полимера (не показано отдельно на ФИГ.13). Чипы поступают на передающую (промежуточную) пленку 1305, нижняя поверхность которой покрыта тепловыделяющим связующим веществом. Всю передающую пленку можно также изготовить из термически разлагаемого материала. Если чипы изначально находятся на пластине, которая имеет (или поверхностное связующее вещество которой имеет) подходящие антиадгезионные свойства, для целей этого процесса не нужно переносить чипы с одной пластины на другую.

Передающая пленка 1305 подводит чипы к проводящим рисункам на печатной проводящей поверхности. После того как чип будет правильно ориентирован относительно проводящего рисунка, устройство подачи тепла 1306 «отстреливает» чип с передающей пленки 1305, обеспечивая очень точный локализованный нагрев. Количество передаваемого тепла достаточно для высвобождения чипа с поверхности передающей пленки, а также для нагрева чипа до первой температуры, которая ниже, чем температура, которую чип может выдерживать без повреждения под действием тепла, но достаточно высока, чтобы способствовать присоединению и подключению чипа. Нагретый чип оказывается прижатым к печатной проводящей поверхности с первым прижимающим усилием под действием либо устройства подачи тепла 1306, либо отдельного прижимающего устройства (не показано отдельно на ФИГ.13). Еще одна возможность заключается в том, что скорость, с которой освобожденный чип отрывается от передающей пленки, достаточно высока, чтобы вызвать тормозящее усилие, когда чип ударяется о печатную проводящую поверхность, и таким образом, тормозящее усилие одновременно является прижимающим усилием. Совместного воздействия указанной первой температуры и указанного первого прижимающего усилия достаточно для того, чтобы по меньшей мере частично расплавить материал печатной проводящей поверхности и (или) точки контакта на чипе.

Оставшаяся передающая пленка удаляется из процесса, и подложка с оснащенной чипами печатной проводящей поверхностью поступает на последующие шаги обработки, которые могут напоминать описанные ранее шаги 1002, 1003 и 1004 на ФИГ.10. В качестве альтернативного варианта «отстреливание» чипов с передающей пленки на печатную проводящую поверхность может использоваться только для установки чипов на место, после чего последует отдельный шаг технологического процесса, включающий подведение тепла и подачу прижимающего усилия, что, в конечном счете, обеспечивает присоединение и подключение чипа.

В описанные выше примеры могут быть внесены изменения и дополнения, из чего следует, что эти примеры не ограничивают применимость прилагаемой формулы изобретения. Например, хотя присоединение и подключение одного чипа к одному проводящему рисунку было описано выше во многих примерах, настоящее изобретение не ограничивает количество чипов и рисунков, которые можно присоединить и подключить друг к другу. Точно так же, хотя примеры иллюстрировали, главным образом, подачу чипа на печатную проводящую поверхность сверху, это не является требованием настоящего изобретения, при этом направление подачи чипов можно выбирать так, чтобы оно соответствовало технологическому процессу оптимальным образом.

Изобретение относится к технологии присоединения элемента интегральной схемы (чип) к поверхности, которая содержит проводящие рисунки. Технический результат - создание способа и устройства для быстрого, плавного и надежного подключения чипа к печатной проводящей поверхности за счет точечного характера передачи тепла и приложения давления к поверхности в точках контакта. Достигается это тем, что сначала чип (201) нагревают до первой температуры, более низкой, чем температура, которую чип может выдерживать без повреждения под действием тепла. Нагретый чип прижимают к печатной проводящей поверхности с первым прижимающим усилием. Совместного воздействия первой температуры и первого прижимающего усилия достаточно для того, чтобы, по меньшей мере, частично расплавить материал печатной проводящей поверхности и/или соответствующей точки контакта на чипе (205, 206). 2 н. и 13 з.п. ф-лы, 13 ил.

1. Способ присоединения чипа к печатной проводящей поверхности, образованной на подложке с применением печатной электроники, в котором нагревают чип до первой температуры, более низкой, чем температура, которую чип и подложка способны выдерживать без повреждения под действием тепла, прижимают нагретый чип к печатной проводящей поверхности с первым прижимающим усилием, причем совместного воздействия первой температуры и первого прижимающего усилия достаточно для того, чтобы, по меньшей мере, частично расплавить материал печатной проводящей поверхности и/или соответствующей точки контакта на чипе.

2. Способ по п. 1, отличающийся тем, что чип содержит металлическое основание, при этом первое прижимающее усилие вызывает давление между чипом и печатной проводящей поверхностью в диапазоне от 0,1 до 10 мегапаскалей.

3. Способ по п. 2, отличающийся тем, что первая температура находится в диапазоне от 75 до 400 градусов Цельсия.

4. Способ по п. 3, отличающийся тем, что первая температура находится в диапазоне от 75 до 200 градусов Цельсия.

5. Способ по п. 1, отличающийся тем, что чип содержит кремниевое основание, при этом первое прижимающее усилие вызывает давление между чипом и печатной проводящей поверхностью в диапазоне от 0,02 до 0,5 мегапаскаля.

6. Способ по любому из предыдущих пунктов, отличающийся тем, что наносят флюс на выбранные части печатной проводящей поверхности и/или точку контакта на чипе.

7. Способ по п. 6, отличающийся тем, что флюс наносят на точки контакта на чипе и дают ему затвердеть перед прижатием нагретого чипа к печатной проводящей поверхности.

8. Способ по п. 1, отличающийся тем, что активно регулируют температуру окружающей среды в месте прижатия нагретого чипа к печатной проводящей поверхности.

9. Способ по п. 1, отличающийся тем, что печатную проводящую поверхность и/или подложку, содержащую одну или более печатных проводящих поверхностей, предварительно нагревают до температуры в диапазоне от 25 до 200 градусов Цельсия перед присоединением чипа к печатной проводящей поверхности.

10. Устройство для присоединения чипа к печатной проводящей поверхности, образованной на подложке с применением печатной электроники, включающее нагреватель, выполненный с возможностью нагревания чипа до первой температуры, более низкой, чем температура, которую чип и подложка способны выдерживать без повреждения под действием тепла, и активатор, выполненный с возможностью прижатия нагретого чипа к печатной проводящей поверхности с первым прижимающим усилием, причем устройство выполнено с возможностью оказания совместного воздействия первой температуры и первого прижимающего усилия, достаточного для того, чтобы, по меньшей мере, частично расплавить материал печатной проводящей поверхности и/или соответствующей точки контакта на чипе.

11. Устройство по п. 10, отличающееся тем, что активатор содержит руку манипулятора, выполненную с возможностью захватывания чипа и его помещения в заданное место на печатной проводящей поверхности.

12. Устройство по п. 11, отличающееся тем, что, по меньшей мере, часть нагревателя встроена в руку манипулятора для передачи тепла чипу между захватыванием чипа и его помещением в указанное заданное место на печатной проводящей поверхности.

13. Устройство по п. 11, отличающееся тем, что, по меньшей мере, часть нагревателя выполнена с возможностью нагревания чипа, который ожидает захватывания рукой манипулятора.

14. Устройство по п. 10, отличающееся тем, что активатор содержит нагреваемый валик, выполненный с возможностью передачи тепла чипу и прижатия чипа к печатной проводящей поверхности в зазоре между нагреваемым валиком и опорным роликом.

15. Устройство по любому из пп. 10-14, отличающееся тем, что для формирования печатной проводящей поверхности включает секцию печати, выполненную с возможностью печати рисунков из связующего вещества на поверхности подложки, диэлектрический промежуточный валик, электрическое заряжающее устройство, выполненное с возможностью поддержания поверхности диэлектрического промежуточного валика в электрически заряженном состоянии, устройство нанесения частиц, выполненное с возможностью временно покрывать электрически заряженную поверхность диэлектрического промежуточного валика непрерывным слоем проводящих частиц, и секцию, в которой поверхность подложки с рисунками из связующего вещества расположена таким образом, чтобы контактировать с непрерывным слоем проводящих частиц на электрически заряженной поверхности диэлектрического промежуточного валика.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| СПОСОБ СОЗДАНИЯ МОНОЛИТНОЙ ИНТЕГРАЛЬНОЙ СВЧ СХЕМЫ | 1992 |

|

RU2130215C1 |

| EA 200802425 A1, 30.06.2010 | |||

| US 6108210 A, 22.08.2000 | |||

Авторы

Даты

2015-09-27—Публикация

2010-10-14—Подача