Область техники

Настоящее изобретение относится к межлистовой пленке для многослойного стекла, которая позволяет получить многослойное стекло с уменьшенной частотой появления оптических искажений, к способу получения межлистовой пленки для многослойного стекла и к многослойному стеклу, полученному с использованием межлистовой пленки для многослойного стекла.

Уровень техники

Многослойное стекло, содержащее два стеклянных листа, соединенных межлистовой пленкой для многослойного стекла, содержащей пластифицированный поливинилбутираль, широко применяется, в частности, для ветровых стекол автомобиля.

В процессе получения многослойного стекла межлистовую пленку для многослойного стекла, смотанную, например, с рулона, нарезают на подходящие размеры, и полученную пленку прокладывают между по меньшей мере двумя стеклянными листами. Полученный ламинат помещают в резиновую камеру и подвергают вакуумному всасыванию, приводя к предварительному соединению прессованием стеклянных листов и межлистовой пленки при одновременном удалении оставшегося между ними воздуха. Затем ламинат нагревают под давлением, например, в автоклаве, для окончательного соединения прессованием (см., например, патентную ссылку 1).

В процессе изготовления многослойного стекла важны деаэрационные характеристики после ламинирования стеклянного листа и межлистовой пленки для многослойного стекла путем предварительного соединения прессованием. Поэтому межлистовая пленка для многослойного стекла имеет большое число выступой и углублений на по меньшей мере одной ее поверхности, чтобы обеспечить возможность удаления воздуха при изготовлении многослойного стекла. В последнее время для образования таких выступов и углублений применяется способ тиснения мундштуком экструзионной головки, использующий разрыв экструзионного потока (например, патентная ссылка 2).

Выступы и углубления, образованные на поверхности межлистовой пленки для многослойного стекла, раздавливаются при соединении прессованием стеклянного листа и межлистовой пленки после их укладки друг на друга в процессе между предварительным соединением прессованием и до окончательного соединения прессованием. Поэтому они почти не видны в полученном многослойном стекле. Однако иногда выступы и углубления вызывают оптические искажения в полученном многослойном стекле. В частности, в случае, когда межлистовая пленка для многослойного стекла имеет слоистую структуру, содержащую два или более слоев смолы, частота оптических искажений заметная. При этом оптическое искажение многослойного стекла относится к явлению, когда предмет, рассматриваемый через многослойное стекло, выглядит искаженным.

Для уменьшения оптических искажений многослойного стекла применялся способ контроля рисунка выступов и углублений на поверхности межлистовой пленки для многослойного стекла (например, патентная ссылка 3). Однако в реальности сложно избежать в достаточной степени появления оптических искажений. Даже когда частота оптических искажений снижена до такой степени, что вперед все видно без проблем, оптические искажения могут оставаться, вызывая мерцание сигналов или огней светофоров.

Список цитирования

- Патентная литература

Патентная ссылка 1: JP H08-26789 A

Патентная ссылка 2: JP 2010-523379 T

Патентная ссылка 3: JP 2009-190947 A

Сущность изобретения

- Техническая задача

Целью настоящего изобретения является разработать, с учетом уровня техники, межлистовую пленку для многослойного стекла, которая позволила бы получать многослойные стекла с уменьшенной частотой появления оптических искажений, а также разработать способ получения межлистовой пленки для многослойного стекла и многослойное стекло, полученное с использованием межлистовой пленки для многослойного стекла.

- Решение задачи

Настоящее изобретение относится к межлистовой пленке для многослойного стекла, полученной способом тиснения мундштуком экструзионной головки, использующим разрыв экструзионного потока, причем межлистовая пленка для многослойного стекла имеет слоистую структуру, содержащую два или более слоев смолы, расположенных друг на друге, и имеет большое число выступов и углублений на по меньшей мере одной поверхности, причем максимальная высота Ry (мкм) и средний интервал Sm (мкм) между выступами и углублениями, измеренные в соответствии с японским стандартом JIS B 0601 (1994) на поверхности с выступами и углублениями, удовлетворяют формуле (1):

(Ry·Sm)/2 ≤ 3500 (1).

Далее настоящее изобретение описывается более конкретно.

Авторы настоящего изобретения исследовали причины того, почему появления оптических искажений невозможно избежать в достаточной степени даже в случае, когда рисунок выступов и углублений контролируется при формировании на поверхности межлистовой пленки для многослойного стекла, имеющей слоистую структуру, содержащую два или более слоев смолы, выступов и углублений способом тиснения мундштуком экструзионной головки, использующим разрыв экструзионного потока. В результате было найдено, что даже в случае, когда рисунок выступов и углублений контролируется на уровне межлистовой пленки для многослойного стекла, оптические искажения усугубляются в результате нагрева и приложения давления при изготовлении многослойного стекла.

Авторы настоящего изобретения провели дополнительные интенсивные исследования и обнаружили, что многослойное стекло с достаточно сниженной частотой появления оптических искажений можно получить, если контролировать максимальную высоту Ry и средний интервал Sm между выступами и углублениями на поверхности межлистовой пленки для многослойного стекла так, чтобы они удовлетворяли заданному соотношению. Так было совершено настоящее изобретение.

Предлагаемая настоящим изобретением межлистовая пленка для многослойного стекла имеет большое число выступов и углублений на по меньшей мере одной поверхности. При такой структуре можно обеспечить деаэрационные свойства при изготовлении многослойного стекла.

Предлагаемая настоящим изобретением межлистовая пленка для многослойного стекла может иметь выступы и углубления только на одной поверхности или на обеих поверхностях. Предпочтительно, выступы и углубления образованы на обеих поверхностях, чтобы обеспечить отличные деаэрационные свойства при изготовлении многослойного стекла.

В предлагаемой настоящим изобретением межлистовой пленке для многослойного стекла максимальная высота Ry (мкм) и средний интервал Sm (мкм) между выступами и углублениями, измеренные в соответствии с JIS B 0601 (1994), удовлетворяют приведенной выше формуле (1) на поверхности, имеющей выступы и углубления.

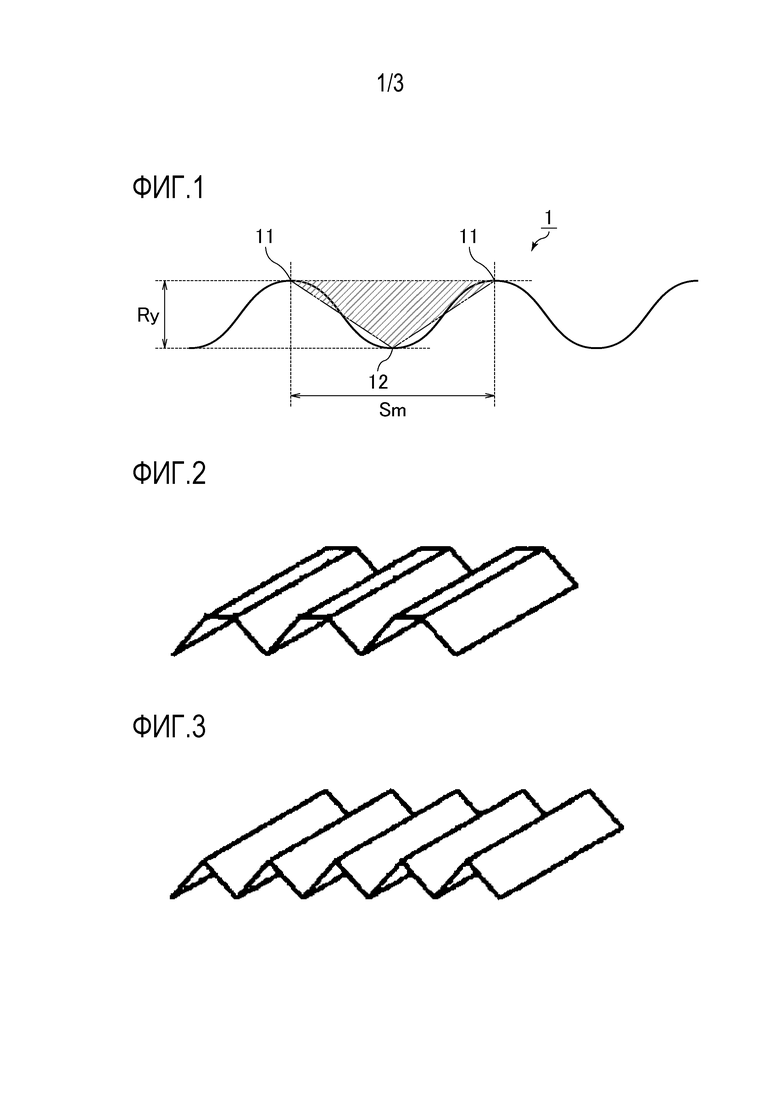

Фиг. 1 показывает схему, поясняющую значение члена (Ry·Sm)/2 в приведенной выше формуле (1). На фиг. 1 выступы и углубления 1 на поверхности межлистовой пленки для многослойного стекла включают выступ 11 и углубление 12.

Максимальная высота Ry является параметром, относящимся к вертикальному направлению выступов и углублений, она по существу соответствует высоте выступов и углубления на фигуре 1. Если максимальная высота Ry будет меньше, искажение на границе раздела между стеклянным листом и межлистовой пленкой для многослойного стекла будет меньше, что, как правило, уменьшает оптические искажения. Средний интервал Sm между выступами и углублениями является параметром, относящимся к ширине углубления или выступа, и означает расстояние между соседними выступами 11 на фигуре 1. При уменьшении среднего интервала Sm уменьшаются искажения на границе раздела между стеклянным листом и межлистовой пленкой для многослойного стекла, что обычно снижает оптическое искажение.

Величина (Ry·Sm)/2 по существу соответствует площади треугольника, показанного заштрихованной зоной на фигуре 1. Площадь области, заключенной между двумя соседними выступами 11 и углублением 12 между этими двумя соседними выступами 11 среди выступов и углублений на поверхности межлистовой пленки для многослойного стекла близка к площади треугольника. Установив площадь треугольника, т.е., величину (Ry·Sm)/2 на значение 3500 или меньше, можно подавить появление оптических искажений. Чтобы еще лучше предупредить появление оптических искажений, величина (Ry·Sm)/2 предпочтительно должна быть меньше или равна 3000, более предпочтительно меньше или равна 2700 (другими словами, более предпочтительно должно удовлетворяться условие (Ry·Sm)/2 ≤ 2700 (2)), еще более предпочтительно меньше или равна 2500, особенно предпочтительно меньше или равна 2300, наиболее предпочтительно меньше или равна 2000.

Нижний предел значения (Ry·Sm)/2 особо не ограничивается. Для достижения достаточных деаэрационных свойств при изготовлении многослойного стекла этот параметр предпочтительно больше или равен 1000, более предпочтительно больше или равен 1500.

Значение максимальной высоты Ry особо не ограничивается, при условии, что параметр (Ry·Sm)/2 не превышает 3500. Нижний предел Ry предпочтительно составляет 10 мкм, а верхний предел предпочтительно составляет 25 мкм. При значении максимальной высоты Ry в этом диапазоне можно достичь высокой деаэрационной способности и одновременно предотвратить появление оптических искажений. Более предпочтительно, нижний предел максимальной высоты Ry составляет 13 мкм, а верхний предел более предпочтительно составляет 22 мкм. Еще более предпочтительно нижний предел составляет 15 мкм, а верхний предел еще более предпочтительно составляет 20 мкм.

Максимальную высоту Ry можно определить, используя измерительный прибор "Surfcorder SE300" фирмы Kosaka Laboratory Ltd. в следующих условиях стилусного профилометра: пороговое значение 2,5 мм, стандартная длина 2,5 мм, длина оценки 12,5 мм, радиус кончика стилуса 2 мкм, угол при вершине стилуса 60° и скорость измерения 0,5 мм/сек. Устанавливают следующие условия окружающей среды: 23°C и отн. влажность 30%, и стилус перемещается в направлении параллельном направлению машины для листа.

Спецификации на выступы и углубления на поверхности включают, в дополнение к Ry, глубину канавки (Rzg) углубления, среднюю шероховатость по десяти точкам Rz и др. Эти спецификации, даже измеренные на одной и той же поверхности, обнаруживают разные значения, не связанные между собой. Глубина канавки (Rzg) углубления относится к среднему значению, рассчитанному для глубины канавок на ряде исследованных канавок. Глубину канавок рассчитывают относительно средней линии кривой шероховатости (линия, определенная минимизацией суммы квадратов отклонений от линии до кривой шероховатости), как определено в JIS B-0601 (1994) "Шероховатость поверхности - определение и указания". Например, глубину канавки (Rzg) углубления можно легко определить путем обработки данных по цифровым сигналам, измеренных с помощью профилометра ("SE1700α" от Kosaka Laboratory Ltd.). Среднюю шероховатость по десяти точкам можно определить в соответствии со стандартом JIS B0601-1982.

Величину среднего интервала Sm между выступами и углублениями особо не ограничивают, при условии, что параметр (Ry·Sm)/2 не превышает 3500. Нижний предел Sm предпочтительно составляет 140 мкм, а верхний предел предпочтительно составляет 408 мкм. При значении среднего интервала Sm между выступами и углублениями в этом диапазоне можно достичь высоких деаэрационных свойств и одновременно предотвратить появление оптических искажений. Более предпочтительно, нижний предел значения среднего интервала Sm между выступами и углублениями составляет 159 мкм, а верхний предел более предпочтительно составляет 350 мкм. Нижний предел еще более предпочтительно составляет 175 мкм, а верхний предел еще более предпочтительно составляет 269 мкм. Особенно предпочтителен верхний предел 233 мкм.

Средний интервал Sm между выступами и углублениями можно определить, используя измерительный прибор "Surfcorder SE300" фирмы Kosaka Laboratory Ltd. в следующих условиях стилусного профилометра: пороговое значение 2,5 мм, стандартная длина 2,5 мм, длина оценки 12,5 мм, радиус кончика стилуса 2 мкм, угол при вершине стилуса 60° и скорость измерения 0,5 мм/сек. Условия окружающей среды устанавливают следующие: 23°C и отн. влажность 30%.

Рисунок выступов и углублений задается способом тиснения мундштуком экструзионной головки, использующим разрыв экструзионного потока. Разрыв экструзионного потока представляет собой явление, когда в процессе формования путем выдавливания из головки экструдера расплавленной смолы поверхность формового изделия становится волнистой, если касательное напряжение на выходе экструзионной головки превысит определенное критическое значение. Выступами и углублениями можно снабдить поверхность межлистовой пленки для многослойного стекла путем контроля разрыва экструзионного потока.

Для получения выступов и углублений со значением "(Ry·Sm)/2" 3500 или меньше в способе тиснения мундштуком экструзионной головки, использующем разрыв экструзионного потока, контролируют давление смолы на входе экструзионной головки, температуру смолы, температуру экструзионной головки, ширину выхода головки, количество экструдированного материала на единицу ширины выхода экструзионной головки, температуру поверхности пленки сразу после выброса из выхода головки, расстояние от выхода головки до бака охлаждающей воды, температуру воды в баке охлаждающей воды и т.д. Например, при повышении температуры смолы или температуры экструзионной головки максимальная высота Ry уменьшается. При сужении ширины выхода головки уменьшается средний интервал Sm между выступами и углублениями. Температура смолы относится к температуре смолы на входе экструзионной головки. Ry можно уменьшить также, повысив давление смолы на входе экструзионной головки, увеличив количество экструдированного материала на единицу ширины выхода экструзионной головки, повысив температуру поверхности пленки сразу после выброса из выхода головки, увеличив расстояние между выходом головки до бака охлаждающей воды, повысив температуру воды в баке охлаждающей воды и т.п. Наоборот, средний интервал Sm можно увеличить, повысив давление смолы на входе экструзионной головки, увеличив количество экструдированного материала на единицу ширины выхода экструзионной головки, повысив температуру поверхности пленки сразу после выброса из выхода головки, увеличив расстояние от выхода головки до бака охлаждающей воды, повысив температуру воды в баке охлаждающей воды и т.п. Более конкретно, выступы и углубления со значением (Ry·Sm)/2 3500 или меньше можно получить, удерживая давление смолы на входе экструзионной головки в диапазоне от 40 до 150 кГ/см2, температуру смолы в диапазоне от 160°C до 250°C, температуру экструзионной головки в диапазоне от 100°C до 270°C, ширину выхода головки в диапазоне от 700 до 3500 мм, количество экструдированного материала на единицу ширины выхода экструзионной головки в диапазоне от 130 до 1700 кг/ч·м, температуру поверхности пленки сразу после выброса из выхода головки в диапазоне от 170°C до 250°C, расстояние от выхода головки до бака охлаждающей воды в диапазоне от 10 до 400 мм и температуру воды в баке охлаждающей воды в диапазоне от 10°C до 70°C.

Настоящее изобретение относится также к способу получения межлистовой пленки для многослойного стекла по настоящему изобретению, включающему стадию получения большого числа выступов и углублений на по меньшей мере одной поверхности межлистовой пленки способом тиснения мундштуком экструзионной головки, использующим разрыв экструзионного потока; стадию, включающую соэкструзию смолы из соэкструдера, в следующих условиях: давление смолы на входе экструзионной головки от 40 до 150 кГ/см2, температура смолы от 160°C до 250°C, температура экструзионной головки от 100°C до 270°C, ширина выхода головки от 700 до 3500 мм, количество экструдированного материала на единицу ширины выхода экструзионной головки от 130 до 1700 кг/ч·м, температура поверхности пленки сразу после выхода из головки от 170°C до 250°C, расстояние от выхода головки до бака охлаждающей воды от 10 до 400 мм и температура воды в баке охлаждающей воды от 10°C до 70°C.

Межлистовая пленка для многослойного стекла согласно настоящему изобретению может быть также снабжена большим числом углублений в форме канавки со сплошным дном (называемой ниже также "второй формой") на по меньшей мере одной поверхности в качестве более крупных углублений, чем выступы и углубления со значением (Ry·Sm)/2 3500 или меньше (ниже для различения называемыми также "первой формой"). При наличии такой второй формы можно еще больше улучшить деаэрационные свойства при изготовлении многослойного стекла.

Углубления второй формы могут иметь любую геометрическую форму при условии, что все они имеют сплошное дно (профиль канавки). Например, форма углублений может быть одной из обычно образуемых на поверхности межлистовой пленки для многослойного стекла, например, форма выгравированной линии или узор в виде сетки (например, повторяющийся рисунок в виде блоков, повторяющийся рисунок в виде сфер). Форма углублений может задаваться формой, переносимой с гравировочного валика.

Предпочтительно, все углубления второй формы имеют профиль канавок со сплошным дном, и соседние углубления являются регулярно параллельными друг другу (далее называются также углублениями "в форме выгравированных линий"). Обычно легкость удаления воздуха при соединении прессованием многослойной системы, содержащей межлистовую пленку для многослойного стекла, вставленную между двумя стеклянными листами, тесно связана со сплошностью и гладкостью дна углублений. При углублениях в форме выгравированных линий сплошность дна еще больше улучшается, что заметно улучшает деаэрационные свойства.

Термин "регулярно параллельные" означает, что каждое из соседних углублений, имеющих вышеупомянутый профиль канавки, могут быть параллельны друг другу, располагаясь через равные расстояния, или соседние углубления в форме выгравированных линий параллельны друг другу, но не обязательно, чтобы все соседние углубления в форме выгравированных линий, параллельные друг другу, располагались через равные интервалы.

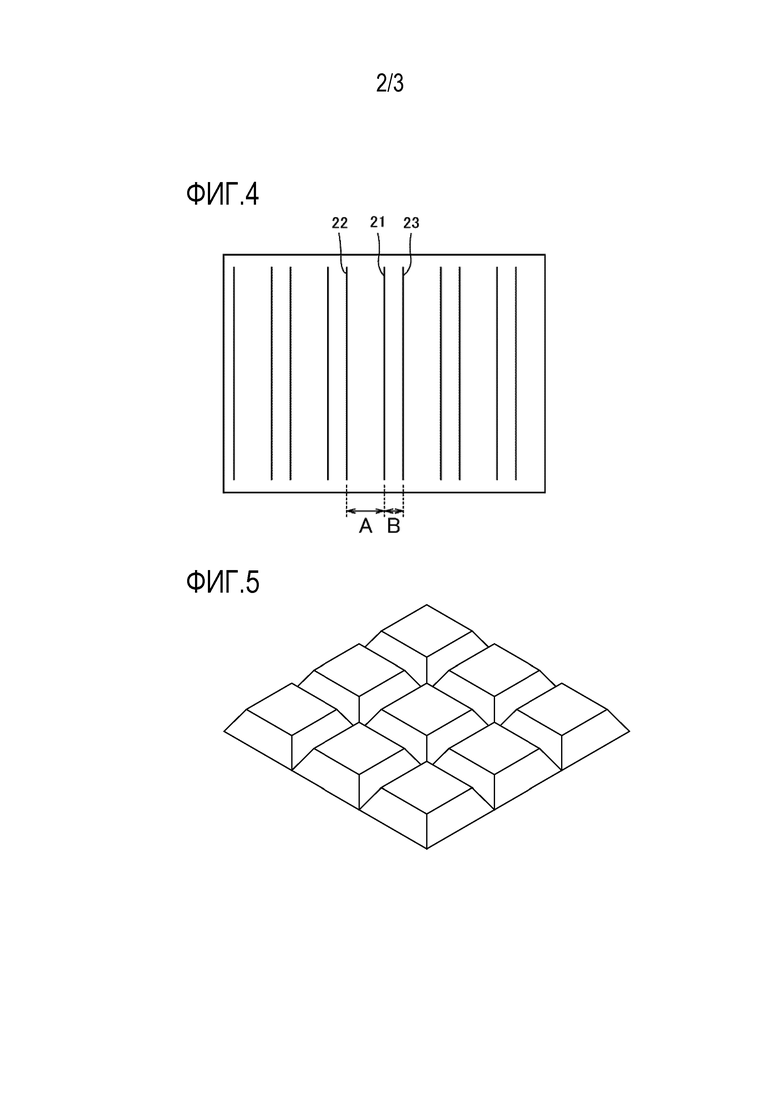

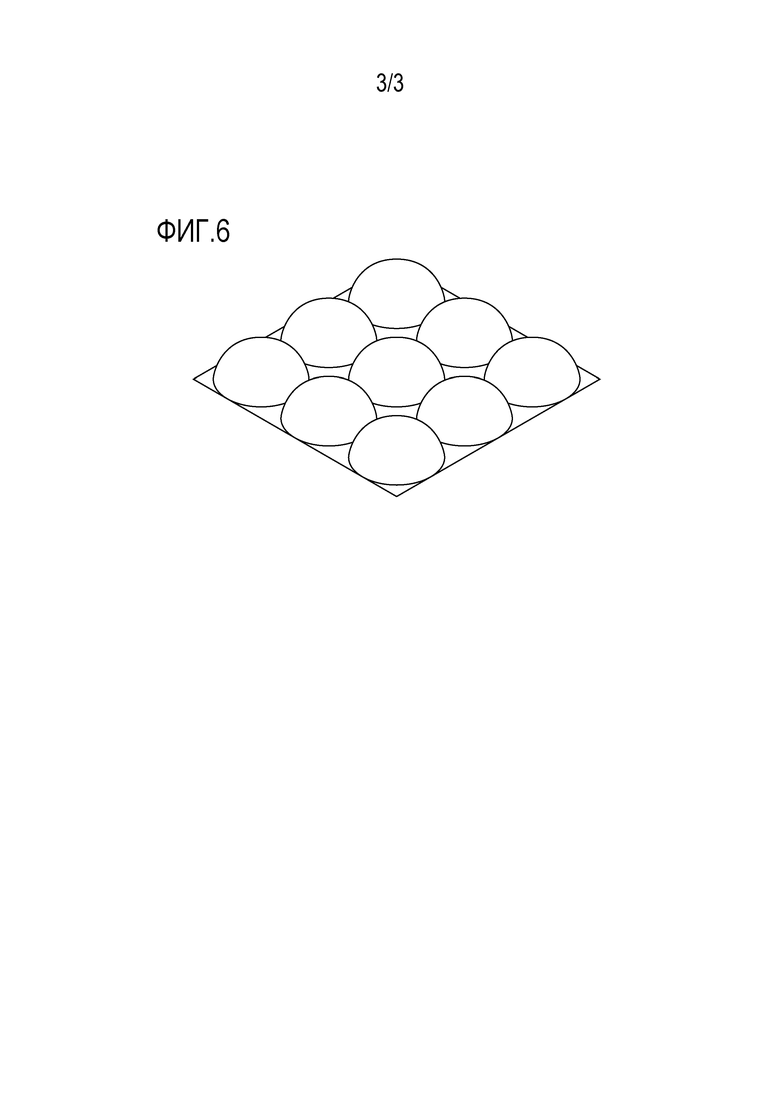

Фиг. 2 и фиг. 3 схематически показывают пример межлистовой пленки для многослойного стекла, у которой углубления в форме канавок расположены параллельно друг другу через равные интервалы. Фиг. 4 схематически показывает пример межлистовой пленки для многослойного стекла, у которой углубления в форме канавок расположены параллельно друг другу, но через неравные интервалы. На фиг. 4 интервал A между углублением 21 и углублением 22 отличается от интервала B между углублением 21 и углублением 23.

Далее, фиг. 5 схематически показывает пример межлистовой пленки для многослойного стекла, имеющей на поверхности повторяющийся рисунок в виде блоков. Фиг. 6 схематически показывает пример межлистовой пленки для многослойного стекла, имеющей на поверхности повторяющийся рисунок в виде сфер.

Нижний предел максимальной высоты Ry углублений второй формы, измеренный в соответствии с JIS B 0601 (1994), составляет 10 мкм, а ее верхний предел предпочтительно составляет 75 мкм. При максимальной высоте Ry второй формы 10 мкм или больше можно достичь очень хороших деаэрационных свойств. При максимальной высоте Ry второй формы 75 мкм или меньше углубления легко разрушаются при соединении прессованием межлистовой пленки для многослойного стекла, введенной между двумя стеклянными листами, что позволяет снизить температуру для соединения прессованием. Более предпочтительно, нижний предел максимальной высоты Ry второй формы составляет 15 мкм, а ее верхний предел более предпочтительно составляет 50 мкм. Нижний предел еще более предпочтительно составляет 25 мкм, а верхний предел еще более предпочтительно составляет 40 мкм.

В случае, когда все углубления второй формы имеют профиль канавок со сплошным дном, и соседние углубления являются регулярно параллельными друг другу, интервал Sm между углублениями в форме выгравированных линий предпочтительно составляет 400 мкм или меньше, более предпочтительно 200 мкм или меньше, еще более предпочтительно 150 мкм или меньше. Нижний предел этого интервала предпочтительно равен 80 мкм.

Когда все углубления второй формы имеют профиль канавок со сплошным дном, и соседние углубления являются регулярно параллельными друг другу, и когда углубления второй формы образованы на обеих поверхностях межлистовой пленки для многослойного стекла, угол пересечения θ между углублениями в форме канавки со сплошным дном на одной поверхности и углублениями в форме канавки со сплошным дном на другой поверхности предпочтительно больше или равен 10°. В этом случае можно предотвратить адгезию (аутогезию) межлистовых пленок для многослойного стекла, хранящихся уложенными друг на друге. Более предпочтительно угол пересечения θ больше или равен 20°, еще более предпочтительно больше или равен 45°, особенно предпочтительно составляет 90°.

Для определения угла пересечения θ межлистовую пленку для многослойного стекла обследуют, например, визуально или в оптический микроскоп, чтобы измерить угол пересечения θ между углублениями в форме канавки со сплошным дном, имеющимися на первой поверхности, и углублениями в форме канавки со сплошным дном, имеющимися на второй поверхности. При визуальном наблюдении на обеих поверхностях чернилами рисуют прямые линии параллельные углублениям и измеряют транспортиром острый угол между нарисованными прямыми линиями. В случае наблюдений в оптический микроскоп фотографируют поверхность в увеличении и измеряют острый угол, используя программы обработки изображений или подобное. В результате можно измерить угол пересечения θ.

Выступы, образованные соответственно углублениям второй формы, могут все иметь плоский или неплоский верх. В случае, когда все выступы имеют плоский верх, плоская поверхность верха может дополнительно иметь мелкие выступы и углубления.

Далее, что касается выступов и углублений, выступы могут иметь одинаковую или разную высоту, а углубления могут иметь одинаковую или разную глубину, при условии, что все углубления имеют сплошное дно.

Каждый выступ предпочтительно имеет радиус вращения R меньше или равный 200 мкм, более предпочтительно меньше или равный 100 мкм, еще более предпочтительно меньше или равный 40 мкм, особенно предпочтительно меньше или равный 25 мкм. Этим можно дополнительно снизить силу адгезии (аутогезии) между межлистовыми пленками для многослойного стекла при ярусном хранении.

Радиус вращения R выступа можно измерить следующим образом. Например, межлистовую пленку режут в направлении перпендикулярном углублениям в форме выгравированных линий и в направлении толщины пленки. Сечение обследуют в микроскоп (например, "DSX-100" от Olympus Corporation) и фотографируют с увеличением в 277 раз. Полученный снимок увеличивают в масштабе 50 мкм/20 мм. В этих условиях радиус вписанной окружности в верхней точке выступа определяют как радиус вращения на вершине выступа, используя программы для измерений, входящие в комплект вспомогательного программного обеспечения. Условия среды при измерении: 23°C и отн. влажность 30%.

Способ получения второй формы особо не ограничивается, его осуществляют, например, с применением гравировочных валиков, каландров или экструзией профилированных изделий. В частности, предпочтителен способ с гравировочными валиками, позволяющий легко получать форму, при которой соседние углубления в виде выгравированных линий параллельны друг другу.

Межлистовая пленка для многослойного стекла по настоящему изобретению предпочтительно имеет степень усадки в направлении машины после погружения на 10 ми нут в воду, нагретую до 50°C, 4% или меньше. Удерживая степень усадки на уровне 4% или меньше, наряду с контролем выступов и углублений на поверхности межлистовой пленки для многослойного стекла как указано выше, можно получить многослойное стекло с достаточно сниженной частотой появления оптических искажений, даже несмотря на нагрев и приложение давления при изготовлении многослойного стекла. Более предпочтительно, степень усадки меньше или равна 3%, еще более предпочтительно меньше или равна 1,5%.

Степень усадки можно рассчитать следующим образом. Из межлистовой пленки для многослойного стекла вырезают прямоугольник в качестве образца для измерений, и образец погружают в воду, нагретую до 50°C, на 10 минут. Длину в направлении машины для анализируемого образца измеряют до и после погружения и степень усадки рассчитывают из следующего уравнения:

Степень усадки (%)={1 - (длина в направлении машины после погружения)/длина в направлении машины перед погружением)} х 100

Используемое здесь понятие "направление машины для межлистовой пленки для многослойного стекла" относится к направлению, в котором сырьевая смоляная композиция выдавливается из экструдера при получении межлистовой пленки.

Направление машины для межлистовой пленки для многослойного стекла можно установить, например, следующим способом. А именно, направление машины является параллельным направлением или перпендикулярным направлением пленки, в котором степень усадки после выдерживания межлистовой пленки для многослойного стекла в ванне с постоянной температурой 140°C в течение 30 минут оказывается больше. Направление машины можно также установить на основе направления намотки рулона межлистовой пленки для многослойного стекла. При получении межлистовой пленки для многослойного стекла межлистовая пленка сматывается в рулон в направлении машины, таким образом, направление намотки рулона соответствует направлению машины для пленки при получении межлистовой пленки для многослойного стекла.

Степень усадки межлистовой пленки для многослойного стекла можно установить 4% или меньше любым способом. Примеры такого способа включают уменьшение отношения скоростей на каждой стадии и между стадиями и снятие внутренних напряжений отжигом.

Межлистовая пленка для многослойного стекла согласно настоящему изобретению имеет слоистую структуру, в которой два или более слоя смолы размещены друг на друге.

Благодаря наличию первого смоляного слоя и второго смоляного слоя с разными характеристиками в качестве вышеуказанных двух или более слоев смолы межлистовая пленка для многослойного стекла по настоящему изобретению может иметь различные свойства, которых сложно достичь при однослойной структуре.

Смоляной слой предпочтительно содержит термопластичную смолу. Примеры термопластичных смол включают поливинилиденфторид, политетрафторэтилен, сополимеры винилиденфторида с пропиленгексафторидом, полиэтилентрифторид, акрилонитрил-бутадиен-стирольные сополимеры, сложный полиэфир, простой полиэфир, полиамид, поликарбонат, полиакрилат, полиметакрилат, поливинилхлорид, полиэтилен, полипропилен, полистирол, поливинилацеталь и сополимеры этилена с винилацетатом. В частности, смоляной слой предпочтительно содержит поливинилацеталь или сополимер этилена с винилацетатом, более предпочтительно содержит поливинилацеталь.

Поливинилацеталь может быть получен, например, ацеталированием поливинилового спирта альдегидом. Поливиниловый спирт может быть получен, например, омылением поливинилацетата. Обычно поливиниловый спирт имеет степень омыления в пределах 70-99,8 моль%.

Поливиниловый спирт предпочтительно имеет среднюю степень полимеризации 200 или больше, более предпочтительно 500 или больше, еще более предпочтительно 1700 или больше, особенно предпочтительно более 1700, и предпочтительно меньше или равную 5000, более предпочтительно меньше или равную 4000, еще более предпочтительно меньше или равную 3000, особенно предпочтительно меньше 3000. Когда средняя степень полимеризации больше или равна нижнему пределу, получаемое многослойное стекло имеет более высокую непроницаемость. Когда средняя степень полимеризации меньше или равна верхнему пределу, облегчается образование межлистовой пленки.

Среднюю степень полимеризации поливинилового спирта можно определить способом согласно JIS K6726 "Спирт поливиниловый. Методы испытаний".

Число атомов углерода в ацетальной группе, содержащейся в поливинилацетале, особо не ограничивается. Альдегид, подходящий для получения поливинилацеталя, особо не ограничивается. Нижний предел числа атомов углерода в ацетальной группе поливинилацеталя предпочтительно равен 3, а верхний предел предпочтительно равен 6. Когда ацетальная группа поливинилацеталя содержит 3 или больше атомов углерода, межлистовая пленка имеет достаточно низкую температуру стеклования, и можно предотвратить вытекание пластификатора. При числе атомов углерода в альдегиде 6 или меньше облегчается синтез поливинилацеталя, что обеспечивает производительность. Альдегид C3-C6 может быть линейным или разветвленным, примеры альдегидов включают н-бутиральдегид и н-валеральдегид.

Альдегид особо не ограничивается. Обычно предпочтителен альдегид C1-C10. Примеры альдегидов C1-C10 включают пропиональдегид, н-бутиральдегид, изобутиральдегид, н-валеральдегид, 2-этилбутиральдегид, н-гексилальдегид, н-октилальдегид, н-нонилальдегид, н-децилальдегид, формальдегид, ацетальдегид и бензальдегид. Из них предпочтительны пропиональдегид, н-бутиральдегид, изобутиральдегид, н-гексилальдегид и н-валеральдегид, более предпочтительны пропиональдегид, н-бутиральдегид и изобутиральдегид и еще более предпочтителен н-бутиральдегид. Эти альдегиды можно использовать поодиночке или в комбинации двух или более из них.

Содержание гидроксильных групп в поливинилацетале предпочтительно больше или равно 10 моль%, более предпочтительно больше или равно 15 моль%, еще более предпочтительно больше или равно 18 моль%, и предпочтительно меньше или равно 40 моль%, более предпочтительно меньше или равно 35 моль%. Когда содержание гидроксильных групп больше или равно нижнему пределу, межлистовая пленка имеет более высокую силу адгезии. Когда содержание гидроксильных групп меньше или равно верхнему пределу, межлистовая пленка имеет высокую гибкость и легка в обращении.

Содержание гидроксильных групп в поливинилацетале выражено как мольная доля (в моль%), полученная делением количества этиленовых групп, с которыми соединены гидроксильные группы, на полное количество этиленовых групп в основной цепи. Количество этиленовых групп, с которыми соединены гидроксильные группы, можно определить, например, путем измерения в соответствии со стандартом JIS K6726 "Спирт поливиниловый. Методы испытаний" или в соответствии с ASTM D1396-92.

Степень ацетилирования (содержание ацетильных групп) поливинилацеталя предпочтительно больше или равна 0,1 моль%, более предпочтительно больше или равна 0,3 моль%, еще более предпочтительно больше или равна 0,5 моль%, и предпочтительно меньше или равна 30 моль%, более предпочтительно меньше или равна 25 моль%, еще более предпочтительно меньше или равна 20 моль%. Когда степень ацетилирования больше или равна нижнему пределу, поливинилацеталь имеет высокую совместимость с пластификатором. Когда степень ацетилирования меньше или равна верхнему пределу, межлистовая пленка и получаемое многослойное стекло имеют высокую влагонепроницаемость.

Степень ацетилирования выражена как мольная доля (в моль%), полученная вычитанием количества этиленовых групп, с которыми соединены ацетальные группы, и количества этиленовых групп, с которыми соединены гидроксильные группы, из полного количества этиленовых групп в основной цепи, а затем делением полученного значения на полное количество этиленовых групп в основной цепи. Количество этиленовых групп, с которыми соединены ацетальные группы, можно измерить, например, в соответствии с JIS K6728 "Поливинилбутираль. Методы испытаний" или в соответствии с ASTM D1396-92.

Степень ацеталирования поливинилацеталя (или степень бутирализации поливинилбутиральной смолы) предпочтительно больше или равна 50 моль%, более предпочтительно больше или равна 53 моль%, еще более предпочтительно больше или равна 60 моль%, особенно предпочтительно больше или равна 63 моль%, и предпочтительно меньше или равна 85 моль%, более предпочтительно меньше или равна 75 моль%, еще более предпочтительно меньше или равна 70 моль%. Когда степень ацеталирования больше или равна нижнему пределу, поливинилацеталь имеет хорошую совместимость с пластификатором. Когда степень ацеталирования меньше или равна верхнему пределу, снижается время реакции, необходимое для получения поливинилацеталя.

Степень ацеталирования выражена как мольная доля (в моль%), полученная делением количества этиленовых групп, с которыми соединены ацетальные группы, на полное количество этиленовых групп в основной цепи.

Степень ацеталирования можно рассчитать, измерив степень ацетилирования и содержание гидроксильных групп способом согласно с JIS K6728 "Поливинилбутираль. Методы испытаний" или способом согласно ASTM D1396-92, рассчитав их мольную долю из полученных результатов измерений и затем вычитая степень ацетилирования и содержание гидроксильных групп из 100 моль%.

Содержание гидроксильных групп, степень ацеталирования (степень бутирализации) и степень ацетилирования предпочтительно рассчитываются из результатов измерения способом согласно JIS K6728 "Поливинилбутираль. Методы испытаний". В случае, когда поливинилацеталь является поливинилбутиральной смолой, содержание гидроксильных групп, степень ацеталирования (степень бутирализации) и степень ацетилирования предпочтительно рассчитываются из результатов измерений способом согласно JIS K6728 "Поливинилбутираль. Методы испытаний".

Смоляной слой предпочтительно содержит поливинилацеталь и пластификатор.

Можно использовать любой пластификатор, какой обычно используется в межлистовых пленках для многослойного стекла. Примеры пластификаторов включают органические пластификаторы, такие, как сложные эфиры одноосновных органических кислот и сложные эфиры многоосновных органических кислот, и пластификаторы на основе фосфорной кислоты, такие, как фосфатоорганические соединения и фосфитоорганические соединения.

Примеры органических пластификаторов включают триэтиленгликоль-ди-2-этилгексаноат, триэтиленгликоль-ди-2-этилбутират, триэтиленгликоль-ди-н-гептаноат, тетраэтиленгликоль-ди-2-этилгексаноат, тетраэтиленгликоль-ди-2-этилбутират, тетраэтиленгликоль-ди-н-гептаноат, диэтиленгликоль-ди-2-этилгексаноат, диэтиленгликоль-ди-2-этилбутират и диэтиленгликоль-ди-н-гептаноат. Из них, смоляной слой предпочтительно содержит триэтиленгликоль-ди-2-этилгексаноат, триэтиленгликоль-ди-2-этилбутират или триэтиленгликоль-ди-н-гептаноат, более предпочтительно триэтиленгликоль-ди-2-этилгексаноат.

Содержание пластификатора особо не ограничивается. Тем не менее, содержание пластификатора, в расчете на 100 весовых частей термопластичной смолы, предпочтительно составляет 25 весовых частей или больше, более предпочтительно 30 весовых частей или больше, и предпочтительно 80 весовых частей или меньше, более предпочтительно 70 весовых частей или меньше. Когда содержание пластификатора больше или равно нижнему пределу, получаемое многослойное стекло имеет более высокую непроницаемость. Когда содержание пластификатора меньше или равно верхнему пределу, межлистовая пленка является более прозрачной.

Смоляной слой предпочтительно содержит модификатор адгезии. В частности, смоляной слой, предназначенный находиться в контакте со стеклянным листом при получении многослойного стекла, предпочтительно содержит модификатор адгезии.

В качестве модификатора адгезии предпочтительно использовать, например, соль щелочного или щелочноземельного металла. Примеры модификаторов адгезии включают такие соли, как соли калия, натрия и магния.

Примеры кислот, образующих соли, включают органические карбоновые кислоты, такие, как каприловая кислота, капроновая кислота, 2-этилмасляная кислота, масляная кислота, уксусная кислота и муравьиная кислота, и неорганические кислоты, такие, как соляная кислота и азотная кислота. Смоляной слой, предназначенный находиться в контакте со стеклянным листом, предпочтительно содержит магниевую соль в качестве модификатора адгезии, так как при изготовлении многослойного стекла можно легко регулировать силу адгезии между стеклянным листом и смоляным слоем.

Смоляной слой факультативно может содержать добавки, такие как антиоксиданты, светостабилизаторы, модифицированное силиконовое масло в качестве модификатора адгезии, огнезащитные составы, антистатики, гидроизоляционные агенты, теплоотражающие агенты и теплопоглощающие агенты.

Толщина межлистовой пленки для многослойного стекла по настоящему изобретения особо не ограничивается. С точки зрения практики и для достаточного улучшения теплозащитных свойств толщина межлистовой пленки предпочтительно больше или равна 0,1 мм, более предпочтительно больше или равна 0,25 мм и предпочтительно меньше или равна 3 мм, более предпочтительно меньше или равна 1,5 мм. Когда толщина межлистовой пленки больше или равна нижнему пределу, получаемое многослойное стекло имеет высокую непроницаемость.

Предпочтительно, межлистовая пленка для многослойного стекла по настоящему изобретению содержит, в качестве двух или более слоев смолы, по меньшей мере первый смоляной слой и второй смоляной слой, и поливинилацеталь, содержащийся в первом смоляном слое (далее называемый поливинилацеталем A), имеет другое содержание гидроксильных групп, чем в поливинилацетале, содержащемся во втором смоляном слое (далее называемом поливинилацеталем B).

Из-за разных характеристик поливинилацеталя A и поливинилацеталя B получаемая межлистовая пленка для многослойного стекла может иметь разные свойства, которые вряд ли можно получить с однослойной структурой. Например, в случае, когда первый смоляной слой находится между двумя вторыми смоляными слоями, и поливинилацеталь A имеет более низкое содержание гидроксильных групп, чем поливинилацеталь B, первый смоляной слой обычно имеет более низкую температуру стеклования, чем второй смоляной слой. В результате первый смоляной слой будет мягче, чем второй смоляной слой, что ведет к более высокой звукоизолирующей способности межлистовой пленки для многослойного стекла. В случае, когда первый смоляной слой находится между двумя вторыми смоляными слоями, и поливинилацеталь A имеет более высокое содержание гидроксильных групп, чем поливинилацеталь B, первый смоляной слой обычно имеет более высокую температуру стеклования, чем второй смоляной слой. В результате первый смоляной слой будет тверже, чем второй смоляной слой, что ведет к более высокой непроницаемости межлистовой пленки для многослойного стекла.

В случае, когда и первый смоляной слой, и второй смоляной слой содержат пластификатор, содержание пластификатора (далее обозначаемое содержанием A) в первом смоляном слое, рассчитанное на 100 весовых частей поливинилацеталя, предпочтительно отличается от содержания пластификатора (далее обозначаемого содержанием B) во втором смоляном слое, рассчитанного на 100 весовых частей поливинилацеталя. Например, в случае, когда первый смоляной слой находится между двумя вторыми смоляными слоями, и содержание A больше, чем содержание B, первый смоляной слой обычно имеет более низкую температуру стеклования, чем второй смоляной слой. В результате первый смоляной слой будет мягче, чем второй смоляной слой, что ведет к более высокой звукоизолирующей способности межлистовой пленки для многослойного стекла. В случае, когда первый смоляной слой находится между двумя смоляными слоями, и содержание A меньше, чем содержание B, первый смоляной слой обычно будет иметь более высокую температуру стеклования, чем второй смоляной слой. В результате первый смоляной слой будет тверже, чем второй смоляной слой, что ведет к более высокой непроницаемости межлистовой пленки для многослойного стекла.

Комбинация двух или более смоляных слоев, содержащихся в межлистовой пленке для многослойного стекла по настоящему изобретению, может представлять собой, например, звукоизоляционный слой как первый смоляной слой и защитный слой как второй смоляной слой, чтобы улучшить звукоизолирующую способность получаемого многослойного стекла. Для достижения более высокой звукоизолирующей способности получаемого многослойного стекла предпочтительно, чтобы звукоизоляционный слой содержал поливинилацеталь X и пластификатор, а защитный слой содержал поливинилацеталь Y и пластификатор. Кроме того, в случае, когда звукоизоляционный слой находится между двумя защитными слоями, полученная межлистовая пленка для многослойного стекла (далее называемая также звукоизоляционной межлистовой пленкой) может иметь отличную звукоизолирующую способность. Звукоизоляционная межлистовая пленка более конкретно описывается ниже.

В звукоизоляционной межлистовой пленке звукоизолирующая способность обеспечивается звукоизоляционным слоем. Звукоизоляционный слой предпочтительно содержит поливинилацеталь X и пластификатор.

Поливинилацеталь X может быть получен путем ацеталирования поливинилового спирта альдегидом. Поливиниловый спирт обычно получают омылением поливинилацетата.

Нижний предел средней степени полимеризации поливинилового спирта предпочтительно равен 200, а ее верхний предел предпочтительно составляет 5000. Если поливиниловый спирт имеет среднюю степень полимеризации 200 или выше, получаемая звукоизоляционная межлистовая пленка может иметь лучшую непроницаемость. Если поливиниловый спирт имеет среднюю степень полимеризации 5000 или меньше, можно обеспечить формуемость звукоизоляционного слоя. Далее, нижний предел средней степени полимеризации поливинилового спирта более предпочтительно составляет 500, а верхний предел более предпочтительно составляет 4000.

Среднюю степень полимеризации поливинилового спирта определяют способом согласно JIS K6726 "Спирт поливиниловый. Методы испытаний".

Нижний предел числа атомов углерода в альдегиде, использующемся для ацеталирования поливинилового спирта, предпочтительно равен 4, а его верхний предел предпочтительно равен 6. Когда альдегид содержит 4 или больше атомов углерода, получаемый звукоизоляционный слой может стабильно содержать достаточно количество пластификатора и иметь отличную звукоизолирующую способность. Кроме того, можно предотвратить вытекание пластификатора. Когда альдегид содержит 6 или меньше атомов углерода, облегчается синтез поливинилацеталя X, что обеспечивает производительность. Альдегид C4-C6 может быть линейным или разветвленным, примеры альдегидов включают н-бутиральдегид и н-валеральдегид.

Верхний предел содержания гидроксильных групп в поливинилацетале X предпочтительно составляет 30 моль%. При содержании гидроксильных групп в поливинилацетале X 30 моль% или меньше получаемый звукоизоляционный слой может содержать пластификатор в количестве, необходимом для звукоизоляции, и можно предотвратить вытекание пластификатора. Более предпочтительно, верхний предел содержания гидроксильных групп поливинилацеталя X составляет 28 моль%, еще более предпочтительно 26 моль%, особенно предпочтительно 24 моль%, а нижний предел содержания предпочтительно составляет 10 моль%, более предпочтительно 15 моль%, еще более предпочтительно 20 моль%. Содержание гидроксильных групп в поливинилацетале X выражается как мольная доля (в моль%), полученная делением количества этиленовых групп, с которыми соединены гидроксильные группы, на полное количество этиленовых групп в основной цепи. Количество этиленовых групп, с которыми соединены гидроксильные группы, можно рассчитать, определив количество этиленовых групп, с которыми соединены гидроксильные группы в поливинилацетале X способом согласно JIS K6728 "Поливинилбутираль. Методы испытаний".

Нижний предел содержания ацетальных групп в поливинилацетале X предпочтительно составляет 60 моль%, а верхний предел предпочтительно составляет 85 моль%. Когда поливинилацеталь X имеет содержание ацетальных групп 60 моль% или выше, получаемый звукоизоляционный слой может иметь более высокую гидрофобность и может содержать пластификатор в количестве, необходимом для достижения звукоизолирующей способности, можно также предотвратить вытекание пластификатора и обесцвечивание. Когда поливинилацеталь X имеет содержание ацетальных групп 85 моль% или ниже, облегчается синтез поливинилацеталя X, что обеспечивает производительность. Более предпочтительно, нижний предел содержания ацетальных групп в поливинилацетале X составляет 65 моль%, еще более предпочтительно 68 моль% или выше.

Содержание ацетальных групп в поливинилацетале X можно рассчитать, определив количество этиленовых групп, с которыми соединены ацетальные группы, способом согласно JIS K6728 "Поливинилбутираль. Методы испытаний".

Нижний предел содержания ацетильных групп в поливинилацетале X предпочтительно составляет 0,1 моль%, а верхний предел предпочтительно составляет 30 моль%. При содержании ацетильных групп в поливинилацетале X 0,1 моль% или больше получаемый звукоизоляционный слой может содержать пластификатор в количестве, необходимом для достижения звукоизолирующей способности, можно предотвратить вытекание пластификатора. При содержании ацетильных групп в поливинилацетале X 30 моль% или меньше получаемый звукоизоляционный слой может иметь повышенную гидрофобность, тем самым предотвращая выцветание. Более предпочтительно, нижний предел содержания ацетильных групп составляет 1 моль%, еще более предпочтительно 5 моль%, особенно предпочтительно 8 моль%, а верхний предел более предпочтительно составляет 25 моль%, еще более предпочтительно 20 моль%. Содержание ацетильных групп выражено как мольная доля (в моль%), полученная вычитанием количества этиленовых групп, с которыми соединены ацетальные группы, и количества этиленовых групп, с которыми соединены гидроксильные группы, из полного количества этиленовых групп в основной цепи и затем делением полученного значения на полное количество этиленовых групп в основной цепи.

Поливинилацеталь X предпочтительно имеет содержание ацетильных групп 8 моль% или выше или имеет содержание ацетильных групп менее 8 моль% и содержание ацетальных групп 65 моль% или выше, чтобы звукоизоляционный слой мог легко содержать пластификатор в количестве, необходимым для обеспечения звукоизолирующей способности. Кроме того, поливинилацеталь X более предпочтительно имеет содержание ацетильных групп 8 моль% или выше, или имеет содержание ацетильных групп менее 8 моль% и содержание ацетальных групп 68 моль% или выше.

Нижний предел содержания пластификатора в звукоизоляционном слое, рассчитанный на 100 весовых частей поливинилацеталя X, предпочтительно составляет 45 весовых частей, а верхний предел предпочтительно составляет 80 весовых частей. При содержании пластификатора 45 весовых частей или выше звукоизоляционный слой может иметь высокую звукоизолирующую способность. При содержании пластификатора 80 весовых частей или ниже можно предотвратить уменьшение прозрачности и адгезионной способности получаемой межлистовой пленки для многослойного стекла вследствие вытекания пластификатора. Более предпочтительно, нижний предел содержания пластификатора составляет 50 весовых частей, еще более предпочтительно 55 весовых частей, а верхний предел более предпочтительно составляет 75 весовых частей, еще более предпочтительно 70 весовых частей.

Нижний предел толщины звукоизоляционного слоя предпочтительно равен 50 мкм. При толщине 50 мкм или больше звукоизоляционный слой может иметь достаточную звукоизолирующую способность. Нижний предел толщины звукоизоляционного слоя более предпочтительно составляет 80 мкм. Верхний предел толщины особо не ограничивается. Принимая во внимание толщину межлистовой пленки для многослойного стекла, верхний предел предпочтительно равен 300 мкм.

Звукоизоляционный слой может иметь первый край и второй край на стороне, противоположной первому краю, и может иметь такую форму, чтобы толщина второго края была больше, чем толщина первого края. Звукоизоляционный слой предпочтительно имеет клинообразный участок в поперечном сечении в направлении толщины. В этом случае нижний предел минимальной толщины звукоизоляционного слоя предпочтительно составляет 50 мкм. При минимальной толщине 50 мкм или больше звукоизоляционный слой может иметь достаточную звукоизолирующую способность. Более предпочтительно, нижний предел минимальной толщины звукоизоляционного слоя составляет 80 мкм, еще более предпочтительно 100 мкм. Верхний предел максимальной толщины звукоизоляционного слоя особо не ограничивается. Верхний предел предпочтительно составляет 300 мкм, учитывая толщину межлистовой пленки для многослойного стекла. Более предпочтительно верхний предел максимальной толщины звукоизоляционного слоя составляет 220 мкм.

Защитный слой предотвращает вытекание пластификатора, в большом количестве содержащегося в звукоизоляционном слое, чтобы избежать снижения адгезии между межлистовой пленкой для многослойного стекла и стеклянным листом, и придает непроницаемость межлистовой пленке для многослойного стекла.

Защитный слой предпочтительно содержит, например, пластификатор и поливинилацеталь Y, более предпочтительно пластификатор и поливинилацеталь Y имеют более высокое содержание гидроксильных групп, чем поливинилацеталь X.

Поливинилацеталь Y может быть получен ацеталированием поливинилового спирта альдегидом. Поливиниловый спирт обычно получают омылением поливинилацетата.

Нижний предел средней степени полимеризации поливинилового спирта предпочтительно составляет 200, а ее верхний предел предпочтительно составляет 5000. При средней степени полимеризации поливинилового спирта 200 или выше получаемая межлистовая пленка для многослойного стекла может иметь лучшую непроницаемость. При средней степени полимеризации поливинилового спирта 5000 или ниже можно обеспечить формуемость защитного слоя. Более предпочтительно, нижний пределе средней степени полимеризации поливинилового спирта составляет 500, а верхний предел более предпочтительно составляет 4000.

Нижний предел числа атомов углерода в альдегиде, использующемся для ацеталирования поливинилового спирта, предпочтительно равен 3, а верхний предел числа атомов углерода предпочтительно равен 4. При числе атомов углерода в альдегиде 3 или больше получаемая межлистовая пленка для многослойного стекла имеет более высокую непроницаемость. При числе атомов углерода в альдегиде 4 или меньше повышается выход поливинилацеталя Y.

Альдегид C3-C4 может быть линейным или разветвленным, примеры таких альдегидов включают н-бутиральдегид.

Верхний предел содержания гидроксильных групп поливинилацеталя Y предпочтительно составляет 33 моль%, а нижний предел предпочтительно составляет 28 моль%. При содержании гидроксильных групп в поливинилацетале Y 33 моль% или меньше можно предотвратить обесцвечивание получаемой межлистовой пленки для многослойного стекла. При содержании гидроксильных групп в поливинилацетале Y 28 моль% или больше получаемая межлистовая пленка для многослойного стекла имеет более высокую непроницаемость.

Нижний предел содержания ацетальных групп в поливинилацетале Y предпочтительно равен 60 моль%, а верхний предел предпочтительно равен 80 моль%. При содержании ацетальных групп 60 моль% или выше получаемый защитный слой может содержать пластификатор в количестве, необходимом для обеспечения достаточной непроницаемости. При содержании ацетальных групп 80 моль% или меньше можно обеспечить достаточную силу адгезии между защитным слоем и стеклянным листом. Более предпочтительно, нижний предел содержания ацетальных групп составляет 65 моль%, а верхний предел более предпочтительно составляет 69 моль%.

Верхний предел содержания ацетильных групп в поливинилацетале Y предпочтительно равен 7 моль%. При содержании ацетильных групп в поливинилацетале Y 7 моль% или меньше получаемый защитный слой может иметь повышенную гидрофобность, тем самым предотвращая обесцвечивание. Более предпочтительно, верхний предел содержания ацетильных групп составляет 2 моль%, а нижний предел предпочтительно составляет 0,1 моль%. Содержание гидроксильных групп, содержание ацетальных групп и содержание ацетильных групп в поливинилацеталях A, B и Y можно определить теми же способами, то и для поливинилацеталя X.

Нижний предел содержания пластификатора в защитном слое, рассчитанный на 100 весовых частей поливинилацеталя Y, предпочтительно составляет 20 весовых частей, а верхний предел предпочтительно составляет 45 весовых частей. При содержании пластификатора не менее 20 весовых частей можно обеспечить непроницаемость. При содержании пластификатора 45 весовых частей или ниже можно избежать вытекания пластификатора, тем самым предотвращая уменьшение прозрачности и адгезионной способности получаемой межлистовой пленки для многослойного стекла. Более предпочтительно, нижний предел содержания пластификатора составляет 30 весовых частей, еще более предпочтительно 35 весовых частей, а верхний предел более предпочтительно составляет 43 весовые части, еще более предпочтительно 41 весовую часть. Для лучшей звукоизолирующей способности получаемого многослойного стекла содержание пластификатора в защитном слое предпочтительно должно быть ниже, чем содержание пластификатора в звукоизоляционном слое.

Для лучшей звукоизолирующей способности получаемого многослойного стекла содержание гидроксильных групп в поливинилацеталя Y предпочтительно выше, чем содержание гидроксильных групп в поливинилацетале X, более предпочтительно выше не менее чем на 1 моль%, еще более предпочтительно выше не менее чем на 5 моль%, особенно предпочтительно выше не менее чем на 8 моль%. Подбор содержания гидроксильных групп в поливинилацетале X и поливинилацетале Y позволяет контролировать содержание пластификатора в звукоизоляционном слое и защитном слое, чтобы звукоизоляционный слой имел более низкую температуру стеклования. В результате получаемое многослойное стекло имеет более высокую звукоизолирующую способность.

Для еще более высокой звукоизолирующей способности получаемого многослойного стекла содержание пластификатора в звукоизоляционном слое (далее обозначаемое также содержанием X), рассчитанное на 100 весовых частей поливинилацеталя X, предпочтительно выше, чем содержание пластификатора в защитном слое (далее обозначаемое также содержанием Y), рассчитанное на 100 весовых частей поливинилацеталя Y, более предпочтительно выше не менее чем на 5 весовых частей, еще более предпочтительно выше не менее чем на 15 весовых частей, особенно предпочтительно выше не менее чем на 20 весовых частей. Подбором содержания X и содержания Y можно снизить температуру стеклования звукоизоляционного слоя. В результате получаемое многослойное стекло имеет еще более высокую звукоизолирующую способность.

Межлистовая пленка для многослойного стекла согласно настоящему изобретению может иметь первый край и второй край на стороне, противоположной первому краю. Первый край и второй край являются краевыми участками на двух противоположных сторонах межлистовой пленки. В межлистовой пленке для многослойного стекла согласно настоящему изобретению толщина второго края предпочтительно больше, чем толщина первого края. Многослойное стекло, полученное с использованием межлистовой пленки по настоящему изобретению, имеющей форму, при которой толщина на первом и втором краях разная, может с успехом применяться в приборной панели на ветровом стекле. В этом случае можно с эффективностью подавить образование двойных изображений на приборной панели на ветровом стекле. Межлистовая пленка для многослойного стекла по настоящему изобретению может иметь сечение клиновидной формы. Если межлистовая пленка для многослойного стекла имеет клиновидное сечение, приборная панель на ветровом стекле может воспроизводить изображения без возникновения двойных изображений, если установить угол заострения θ клина в соответствии с углом монтажа многослойного стекла. В целях дальнейшего подавления возникновения двойных изображений нижний предел угла заострения θ предпочтительно составляет 0,1 мрад, более предпочтительно 0,2 мрад, еще более предпочтительно 0,3 мрад, а верхний предел предпочтительно составляет 1 мрад, более предпочтительно 0,9 мрад. При получении межлистовой пленки для многослойного стекла, имеющей клиновидное сечение, например, путем выдавливания смоляной композиции через экструдер, полученная межлистовая пленка может иметь форму, имеющую минимальную толщину в зоне, смещенной чуть внутрь от края на более тонкой стороне (в частности, если обозначить расстояние от первого края до второго края как X, то в зоне в пределах от 0X до 0,2X внутрь от края более тонкой стороны), и имеющую максимальную толщину в зоне, смещенной чуть внутрь от края более толстой стороны (в частности, если обозначить расстояние от первого края конца до второго края как X, то в зоне в пределах от 0X до 0,2X внутрь от края более толстой стороны). При этом подобная форма тоже считается клиновидной.

В случае клиновидного сечения межлистовая пленка для многослойного стекла по настоящему изобретению может иметь многослойную структуру, включающую звукоизоляционный слой и защитный слой. Форму сечения межлистовой пленки для многослойного стекла можно подогнать к клиновидной с определенным углом заострения, укладывая защитный слой на звукоизоляционный слой и одновременно устанавливая толщину звукоизоляционного слоя в определенном диапазоне.

Защитный слой может иметь любую толщину при условии, что он может выполнять свою роль защитного слоя. В случае, когда на защитном слое образованы выступы и углубления, защитный слой предпочтительно должен быть как можно толще, чтобы не допустить переноса выступов и углублений на границу раздела между звукоизоляционным слоем и находящимся в прямом контакте с ним защитным слоем. В частности, нижний предел толщины защитного слоя предпочтительно составляет 100 мкм, более предпочтительно 300 мкм, еще более предпочтительно 400 мкм, особенно предпочтительно 450 мкм. Верхний предел толщины защитного слоя особо не ограничивается. На практике, чтобы обеспечить толщину звукоизоляционного слоя, которая гарантирует достаточную звукоизолирующую способность, верхний предел толщины составляет примерно 500 мкм.

Защитный слой может иметь первый край и второй край на противоположной стороне от первого края, и он может иметь форму, при которой толщина второго края больше, чем толщина первого края. Защитный слой предпочтительно имеет клиновидный участок в поперечном сечении в направлении толщины. Защитный слой может иметь любую толщину, при условии, что он выполняет свою роль как защитный слой. В случае, когда на защитном слое образованы выступы и углубления, защитный слой предпочтительно должен быть как можно толще, чтобы не допустить перехода выступов и углублений на границу раздела между звукоизоляционным слоем и находящимся в прямом контакте с ним защитным слоем. В частности, нижний предел минимальной толщины защитного слоя предпочтительно составляет 100 мкм, более предпочтительно 300 мкм, еще более предпочтительно 400 мкм, особенно предпочтительно 450 мкм. Верхний предел максимальной толщины защитного слоя особо не ограничивается. На практике, чтобы обеспечить достаточную толщину звукоизоляционного слоя, которая гарантирует достаточную звукоизолирующую способность, верхний предел толщины составляет примерно 1000 мкм, предпочтительно 800 мкм.

Звукоизоляционную межлистовую пленку можно получить любым способом. Например, звукоизоляционную межлистовую пленку можно получить способом образования звукоизоляционного слоя и защитного как листовых материалов обычным пленкообразующим способом, таким, как экструзия, каландрирование или прессование, и затем укладкой полученных листовых материалов друг на друга.

Настоящее изобретение относится также к многослойному стеклу, содержащему два стеклянных листа и межлистовую пленку для многослойного стекла по настоящему изобретению, вставленную между этой парой стеклянных листов.

В качестве стеклянного листа можно использовать обычные прозрачные стеклянные листы. Их примеры включают неорганические стеклянные листы, такие, как листы флоат-стекла, полированные стеклянные листы, узорчатые стеклянные листы, решетчатые стеклянные листы, армированные проволокой стеклянные листы, цветные стеклянные листы, теплопоглощающие стеклянные листы, теплоотражающие стеклянные листы и зеленые стеклянные листы. Можно также использовать защищающий от ультрафиолета стеклянный лист, содержащий защищающее от ультрафиолета покрытие на поверхности стекла. Кроме того, подходят также органические пластмассовые листы из полиэтилентерефталата, поликарбоната, полиакрилата и т.п.

Стеклянные листы могут включать два или более типов стеклянных листов. Например, многослойное стекло может включать межлистовую пленку для многослойного стекла по настоящему изобретению между листом бесцветного флоат-стекла и цветным стеклянным листом, например, зеленым стеклянным листом. Стеклянные листы могут включать два или более стеклянных листов разной толщины.

- Полезные эффекты изобретения

Настоящее изобретение предлагает межлистовую пленку для многослойного стекла, которая позволяет получать многослойные стекла с пониженной частотой появления оптических искажений, а также способ получения межлистовой пленки для многослойного стекла и многослойное стекло, полученное с использованием межлистовой пленки для многослойного стекла.

Краткое описание чертежей

Фиг. 1 показывает схему, поясняющую значение члена (Ry·Sm)/2 в формуле (1).

Фиг. 2 схематически показывает пример межлистовой пленки для многослойного стекла, имеющей на поверхности углубления в форме канавки со сплошным дном, расположенные рядом и параллельно друг другу через одинаковые интервалы.

Фиг. 3 схематически показывает пример межлистовой пленки для многослойного стекла, имеющей на поверхности углубления в форме канавки со сплошным дном, расположенные рядом и параллельно друг другу через одинаковые интервалы.

Фиг. 4 схематически показывает пример межлистовой пленки для многослойного стекла, имеющей на поверхности углубления в форме канавки со сплошным дном, расположенные рядом и параллельно друг другу через разные интервалы.

Фиг. 5 схематически показывает пример межлистовой пленки для многослойного стекла, имеющей на поверхности повторяющийся рисунок в виде блоков.

Фиг. 6 схематически показывает пример межлистовой пленки для многослойного стекла, имеющей на поверхности повторяющийся рисунок в виде сфер.

Описание вариантов осуществления

Ниже варианты осуществления настоящего изобретения описываются более конкретно на неограничивающих примерах.

Пример 1

(1) Приготовление смоляной композиции для защитного слоя

Поливиниловый спирт со средней степенью полимеризации 1700 ацетализировали н-бутиральдегидом с получением поливинилбутираля (содержание ацетильных групп: 1 моль%, содержание бутиральных групп: 69 моль%, содержание гидроксильных групп: 30 моль%). К 100 весовым частям поливинилбутираля добавляли 40 весовых частей триэтиленгликоль-ди-2-этилгексаноата (3GO) как пластификатора, и смесь хорошо размешивали смесительными вальцами, чтобы получить смоляную композицию для защитного слоя.

(2) Приготовление смоляной композиции для звукоизоляционного слоя

Поливиниловый спирт со средней степенью полимеризации 2300 ацетализировали н-бутиральдегидом, получая поливинилбутираль (содержание ацетильных групп: 12,5 моль%, содержание бутиральных групп: 64,5 моль%, содержание гидроксильных групп: 23,0 моль%). К 100 весовым частям поливинилбутираля добавляли 60 весовых частей триэтиленгликоль-ди-2-этилгексаноата (3GO) в качестве пластификатора, смесь хорошо размешивали смесительными вальцами, чтобы получить смоляную композицию для звукоизоляционного слоя.

(3) Получение межлистовой пленки для многослойного стекла

Полученные смоляную композицию для защитного слоя и смоляную композицию для звукоизоляционного слоя совместно экструдировали на соэкструдере, получая ламинат, имеющий трехслойную структуру, содержащую первый поверхностный слой (защитный слой) толщиной 350 мкм из смоляной композиции для защитного слоя, межлистовый слой (звукоизоляционный слой) толщиной 100 мкм из смоляной композиции для звукоизоляционного слоя и второй поверхностный слой (защитный слой) толщиной 350 мкм из смоляной композиции для защитного слоя, уложенные друг на друга в указанном порядке. Условия соэкструзии были установлены таким образом, чтобы получить выступы и углубления одновременно с образованием межлистовой пленки для многослойного стекла, способом тиснения мундштуком экструзионной головки, использующим разрыв экструзионного потока.

В частности, выступы и углубления были образованы на обеих поверхностях межлистовой пленки для многослойного стекла одновременно с получением межлистовой пленки для многослойного стекла способом тиснения мундштуком экструзионной головки, использующим разрыв экструзионного потока, в следующих условиях: давление смолы на входе экструзионной головки 70 кГ/см2, температура смоляной композиции на входе экструзионной головки 200°C, температура экструзионной головки 210°C, ширина на выходе экструзионной головки 1000 мм, количество экструдированного материала на единицу ширины выхода экструзионной головки 300 кг/ч·м, температура поверхности пленки сразу после выхода из головки 200°C, расстояние от выхода головки до бака охлаждающей воды 170 мм, и температура воды в баке охлаждающей воды от 10°C до 20°C.

Полученная межлистовая пленка для многослойного стекла имела толщину 800 мкм.

(4) Измерение выступов и углублений на поверхности

(4-1) Измерение значений Ry

Максимальную высоту (Ry) на каждой поверхности полученной межлистовой пленки для многослойного стекла измеряли способом согласно JIS B-0601 (1994). Измерение проводили на измерительном приборе "Surfcorder SE300" производства Kosaka Laboratory Ltd. в следующих условиях стилусного профилометра: пороговое значение 2,5 мм, стандартная длина 2,5 мм, длина оценки 12,5 мм, радиус кончика стилуса 2 мкм, угол при вершине стилуса 60° и скорость измерения 0,5 мм/сек. Условия окружающей среды устанавливали следующие: 23°C и отн. влажность 30%, и стилус перемещался в направлении, параллельном направлению перемещения листа в машине. Измерение проводили пять раз, сдвигая точку замера на 3 мм в направлении ширины для каждого измерения. Среднее из полученных значений использовали как величину Ry. Полученные значения Ry были одинаковыми на обеих поверхностях.

(4-2) Измерение значений Sm

Средний интервал (Sm) между выступами и углублениями на каждой поверхности полученной межлистовой пленки для многослойного стекла измеряли способом согласно JIS B 0601 (1994). Измерение проводили на измерительном приборе "Surfcorder SE300" производства Kosaka Laboratory Ltd. в следующих условиях стилусного профилометра: пороговое значение 2,5 мм, стандартная длина 2,5 мм, длина оценки 12,5 мм, радиус кончика стилуса 2 мкм, угол при вершине стилуса 60° и скорость измерения 0,5 мм/сек. Условия окружающей среды устанавливали следующие: 23°C и отн. влажность 30%, и стилус перемещали в направлении, параллельном направлению перемещения листа в машине. Измерение проводили пять раз, сдвигая точку замера на 3 мм в направлении ширины для каждого измерения. Среднее из полученных значений использовали как величину Sm. Полученные значения Sm были одинаковыми на обеих поверхностях.

(5) Измерение степени усадки

Из межлистовой пленки для многослойного стекла вырезали прямоугольник (15 см х 10 см), который использовали как образец для измерения. Вырезание проводили таким образом, чтобы сторона в направлении машины была более длинной стороной прямоугольника. Исследуемый образец погружали в воду, нагретую до 50°C, на 10 минут, и воду на поверхности вытирали. Полученный образец для измерений охлаждали до 23°C. Измеряли длину образца в направлении машины, и степень усадки в направлении машины рассчитывали из следующего уравнения:

Степень усадки (%)={1 - (длина в направлении машины после погружения)/длина в направлении машины перед погружением)} х 100

Примеры 2-8 и сравнительные примеры 1-4)

Получали межлистовую пленку для многослойного стекла, и выступы и углубления на поверхности и степень усадки измеряли аналогично примеру 1, за исключением того, что изменялись условия получения выступов и углублений способом тиснения мундштуком экструзионной головки, использующим разрыв экструзионного потока. В частности, регулировались такие условия, как давление смолы на входе экструзионной головки, температуру смоляной композиции на входе экструзионной головки, температуру экструзионной головки, количество экструдированного материала на единицу ширины выхода экструзионной головки, температуру поверхности пленки сразу после выхода из экструзионной головки, расстояние от выхода головки до бака охлаждающей воды и температуру воды в баке охлаждающей воды.

Оценка

Межлистовую пленку для многослойного стекла, полученную в каждом из примеров и сравнительных примеров, резали на размер 15 см в продольном направлении (направление машины) и 30 см в поперечном направлении. Затем осуществляли стадию предварительного соединения прессованием, вставляя межлистовую пленку для многослойного стекла между двумя листами бесцветного флоат-стекла (15 см в длину на 30 см в ширину, толщина 2,5 мм) и затем проводя предварительное приложение давления при 240°C в течение трех минут. Затем полученный ламинат соединяли прессованием в автоклаве при 135°C и давлении 1,2 МПа в течение 20 минут для окончательного соединения прессованием. В результате было получено многослойное стекло.

Полученное многослойное стекло облучали светом, проходящим через щель от источника света (галогеновая лампа), и искажение изображения, проецируемого на экран, детектировали датчиком (камера). Зарегистрированные искажения подвергали обработке данных на компьютере, получая показатель оптического искажения. Более высокий показатель оптического искажения указывает на большее оптическое искажение (искажение изображения).

Ниже подробно описывается способ измерения показателя оптического искажения. Показатель оптического искажения измеряли на устройстве, описанном в патенте JP H07-306152 A, т.е., устройстве контроля оптических искажений, содержащем: блок освещения, облучающий светом исследуемый светопропускающий объект; щель; плоскость проекции, на которую проецируется свет, проходящий через исследуемый объект; блок ввода изображения для генерации полутонового изображения путем захвата плоскости проекции; и блок обработки изображений для определения наличия или отсутствия искажений на основе изменения уровня серого на полутоновом изображении, созданном блоком ввода изображения. В частности, оптическое искажение оценивали с использованием галогеновой лампы EYE DICHO-COOL HALOGEN (15в 100Вт) призводства Iwasaki Electric Co., Ltd., в качестве источника света, а яркость источника света, угол экрана, на который проецируется изображение оптического искажения, и угол камеры подбирали таким образом, чтобы многослойное стекло, содержащее однослойную пленку, имеющую пропускание видимого света 88% согласно JIS R 3211 (1988) (значение Y для стандартного излучения A, A-Y (380-780 нм)) (использовали "U4100", производство Hitachi High-Technologies Corporation), имело показатель оптического искажения 1,14, и чтобы показатель оптического искажения в состоянии без стекла составлял 1,30. Оптическое искажение оценивали в условиях многослойного стекла при температуре 25°C. В качестве показателя оптического искажения можно использовать значения, полученные в продольном направлении и в поперечном направлении. При этом в качестве показателя оптического искажения использовали меньшее значение. В качестве термометра использовали термометр контактного типа. Результаты измерений приведены в таблицах 1 и 2.

При показателе оптического искажения 1,24 или меньше, когда многослойное стекло применяется в качестве ветрового стекла в автомобиле, не происходит мерцания сигналов или огней светофора.

Таблица 1

Таблица 2

Промышленная применимость

Настоящее изобретение предлагает межлистовую пленку для многослойного стекла, которая позволяет получать многослойные стекла со сниженной частотой появления оптических искажений, а также способ получения межлистовой пленки для многослойного стекла и многослойное стекло, полученное с использованием межлистовой пленки для многослойного стекла.

Список позиций

1: выступы и углубления на поверхности межлистовой пленки для многослойного стекла

11: выступ

12: углубление

21: произвольно выбранное одно углубление

22: углубление, соседнее с произвольно выбранным одним углублением

23: углубление, соседнее с произвольно выбранным одним углублением

A: интервал между углублением 21 и углублением 22

B: интервал между углублением 21 и углублением 23

Изобретение относится к межлистовой пленке для многослойного стекла, а также способу получения межлистовой пленки для многослойного стекла и многослойному стеклу, полученному с использованием межлистовой пленки для многослойного стекла. Технический результат - снижение частоты появления оптических искажений многослойного стекла. Межлистовая пленка для многослойного стекла, полученная способом тиснения мундштуком экструзионной головки, использующим разрыв экструзионного потока, имеет слоистую структуру, содержащую два или более слоев смолы, и имеет большое число выступов и углублений на по меньшей мере одной поверхности, причем максимальная высота Ry (мкм) и средний интервал Sm (мкм) между выступами и углублениями, измеренные в соответствии с JIS B 0601 (1994) на поверхности с выступами и углублениями, удовлетворяет формуле (1): (Ry·Sm)/2 ≤ 3500 (1). 3 н. и 3 з.п. ф-лы, 6 ил., 2 табл.

1. Межлистовая пленка для многослойного стекла, полученная методом тиснения мундштуком экструзионной головки, использующим разрыв расплава, причем межлистовая пленка для многослойного стекла имеет слоистую структуру, содержащую в стопке два или более слоев смолы, и имеет большое число выступов и углублений на по меньшей мере одной поверхности,

причем максимальная высота Ry (мкм) и средний интервал Sm (мкм) выступов и углублений, измеренные в соответствии с JIS B 0601 (1994) на поверхности с выступами и углублениями, удовлетворяют выражению (1):

(Ry·Sm)/2 ≤ 3500 (1).

2. Межлистовая пленка для многослойного стекла по п. 1, причем максимальная высота Ry (мкм) и средний интервал Sm (мкм) выступов и углублений, измеренные в соответствии с JIS B 0601 (1994) на поверхности с выступами и углублениями, удовлетворяют выражению (2):

(Ry·Sm)/2 ≤ 2700 (2).

3. Межлистовая пленка для многослойного стекла по п. 1 или 2, имеющая после погружения на 10 минут в теплую воду с температурой 50°C степень усадки в направлении обработки 4% или меньше.

4. Межлистовая пленка для многослойного стекла по п. 1, 2 или 3, дополнительно содержащая множество углублений в форме канавок со сплошным дном по меньшей мере на одной поверхности.

5. Многослойное стекло, содержащее:

- два стеклянных листа и

- межлистовую пленку для многослойного стекла по п. 1-3 или 4, размещенную между двумя стеклянными листами.

6. Способ получения межлистовой пленки для многослойного стекла по п. 1-3 или 4, включающий:

- стадию получения множества выступов и углублений на по меньшей мере одной поверхности межлистовой пленки для многослойного стекла методом тиснения мундштуком экструзионной головки, использующим разрыв расплава,

- при этом стадия включает в себя соэкструзию смол из соэкструдера при следующих условиях: давление смолы на входе экструзионной головки от 40 до 150 кГ/см2, температура смолы от 160 до 250°C, температура экструзионной головки от 100 до 270°C, ширина выхода головки от 700 до 3500 мм, количество экструдированного материала на единицу ширины выхода экструзионной головки от 130 до 1700 кг/ч·м, температура поверхности пленки сразу после выхода из головки 170 до 250°C, расстояние от выхода головки до бака охлаждающей воды от 10 до 400 мм и температура воды в баке охлаждающей воды от 10 до 70°C.

| WO 2014021459 A1, 06.02.2014 | |||

| US 2003012964 A1, 16.01.2003 | |||

| JPH 06210729 A, 02.08.1994 | |||

| JP 2003528749 A, 30.09.2003 | |||

| JP 2000203901 A, 25.07.2000. |

Авторы

Даты

2020-05-18—Публикация

2016-07-29—Подача