Область техники, к которой относится изобретение

[0001]

Настоящее изобретение относится к промежуточной пленке для многослойного стекла, которая имеет углубления в форме выгравированных линий и обеспечивает изготовление многослойного стекла с высокой эффективностью производства способом с применением прижимных валков; к рулону промежуточной пленки для многослойного стекла; к многослойному стеклу, включающему промежуточную пленку для многослойного стекла; и к способу изготовления многослойного стекла.

Уровень техники

[0002]

Многослойное стекло, в котором соединяются друг с другом два стеклянных листа и промежуточная пленка для многослойного стекла, содержащая термопластический полимер, такой как пластифицированный поливинилбутираль, широко используется в качестве оконного стекла автомобилей, воздушных судов, зданий и т. д.

[0003]

Один способ изготовления многослойного стекла представляет собой способ с применением прижимных валков. Согласно способу с применением прижимных валков, многослойный материал, который составляют по меньшей мере два стеклянных листа и расположенная между ними промежуточная пленка для многослойного стекла, перемещается посредством конвейера, проходящего через зону нагревания, где многослойный материал нагревается до определенной температуры, а затем через прижимные валки, таким образом, что многослойный материал подвергается термокомпрессионному соединению, в то время как выдавливается воздух, оставшийся между стеклом и промежуточной пленкой. Таким образом, уменьшается количество воздуха между стеклом и промежуточной пленкой в многослойном материале, что обеспечивает прочное соединение стекла и пленки. Осуществляя основное соединение этого многослойного материала, содержащего меньшее количество воздуха между пленкой и стеклом, в автоклаве в условиях высокой температуры и высокого давления, можно получать прозрачное многослойное стекло, в котором отсутствуют воздушные пузырьки и помутнение.

[0004]

В процессе изготовления многослойного стекла таким способом приобретают большое значение свойства деаэрирования при ламинировании стекла и промежуточной пленки для многослойного стекла. Промежуточная пленка для многослойного стекла имеет мельчайшие выпуклости и углубления по меньшей мере на одной своей поверхности, что обеспечивает свойства деаэрирования в процессе изготовления многослойного стекла. В частности, когда углубления среди выпуклостей и углублений имеют форму канавки с непрерывным дном (далее также называется термином "форма выгравированной линии") и такие углубления в форме выгравированных линий образуются так, что они располагаются регулярно, бок о бок, параллельно по отношению друг к другу, могут проявляться превосходные свойства деаэрирования (см., например, патентный документ 1).

[0005]

Однако эффективность производства может уменьшаться, когда многослойное стекло изготавливается способом с применением прижимных валков, где используется такая промежуточная пленка для многослойного стекла, имеющая углубления в форме выгравированных линий.

Список цитируемой литературы

- Патентная литература

[0006]

Патентный документ 1: японская патентная заявка JP 2001-48599 A

Сущность изобретения

- Техническая проблема

[0007]

Задача настоящего изобретения заключается в том, чтобы предоставить промежуточную пленку для многослойного стекла, которая имеет углубления в форме выгравированных линий и обеспечивает изготовление многослойного стекла с высокой эффективностью производства способом с применением прижимных валков; рулон промежуточной пленки для многослойного стекла; многослойное стекло, включающее промежуточную пленку для многослойного стекла; и способ изготовления многослойного стекла.

- Решение проблемы

[0008]

Настоящее изобретение направлено на промежуточную пленку для многослойного стекла, причем данная промежуточная пленка включает, по меньшей мере на одной своей поверхности, множество углублений и множество выпуклостей, причем углубления имеют форму канавки с непрерывным дном, углубления располагаются в регулярном порядке, бок о бок, параллельно по отношению друг к другу, углубления в форме канавки с непрерывным дном наклонены под углом, составляющим 55° или менее по отношению к машинному направлению пленки в процессе изготовления промежуточной пленки для многослойного стекла.

При упоминании в настоящем документе, выражение "имеющий множество углублений и множество выпуклостей по меньшей мере на одной поверхности" также означает, что "множество углублений и множество выпуклостей образуются по меньшей мере на одной поверхности". Выражение "углубления располагаются в регулярном порядке, бок о бок, параллельно по отношению друг к другу" также означает, что "углубления образуются в регулярном порядке, бок о бок, параллельно по отношению друг к другу".

Настоящее изобретение конкретно описывается следующим образом

[0009]

Авторы настоящего изобретения исследовали причину низкой эффективности производства в процессе изготовления многослойного стекла способом с применением прижимных валков. Они обнаружили, что в процессе перемещения посредством конвейера многослойного материала, который состоит из по меньшей мере двух стеклянных листов и промежуточной пленки для многослойного стекла, расположенной между ними, стекло и промежуточная пленка для многослойного стекла часто смещаются по отношению друг к другу. Чтобы исправить смещение, иногда требуется остановка производственной линии. В частности, смещение между стеклом и промежуточной пленкой для многослойного стекла возникает с большей вероятностью, и конвейер останавливается вследствие проблем в процессе производства.

В результате интенсивных исследований авторы настоящего изобретения обнаружили, что вероятность возникновения смещения между стеклом и промежуточной пленкой для многослойного стекла зависит от угла, под которым проходят углубления в форме выгравированных линий на поверхности промежуточной пленки для многослойного стекла. Они также обнаружили, что смещение можно уменьшать или предотвращать посредством установления наклона углублений в форме выгравированных линий под углом, составляющим 55° или менее по отношению к направлению движения конвейера, и что угол наклона углублений в форме выгравированной линии может составлять 55° или менее по отношению к направлению движения конвейера, когда угол наклона составляет 55° или менее по отношению к машинному направлению пленки в процессе изготовления промежуточной пленки для многослойного стекла. Таким образом, авторы выполнили настоящее изобретение.

[0010]

Промежуточная пленка для многослойного стекла согласно настоящему изобретению имеет множество углублений и множество выпуклостей по меньшей мере на одной своей поверхности. Таким образом, могут обеспечиваться свойства деаэрирования в процессе изготовления многослойного стекла. Выпуклости и углубления могут образовываться только на одной поверхности. Выпуклости и углубления предпочтительно образуются на обеих поверхностях промежуточной пленки для многослойного стекла, потому что при этом значительно улучшаются свойства деаэрирования.

[0011]

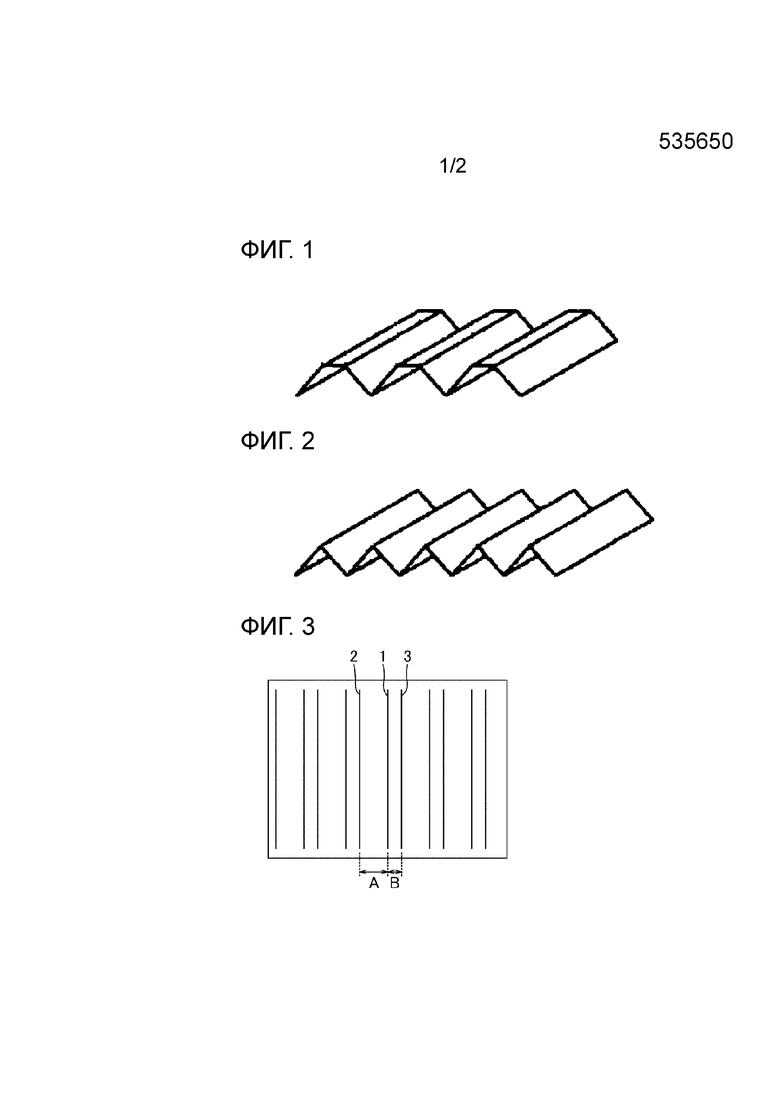

В промежуточной пленке для многослойного стекла согласно настоящему изобретению углубления среди выпуклостей и углублений по меньшей мере на одной поверхности имеют форму канавки с непрерывным дном (форма выгравированной линии) (далее также используется термин "углубление в форме выгравированной линии"). Углубления располагаются в регулярном порядке, бок о бок, параллельно по отношению друг к другу. Форма выпуклостей и углублений представляет собой по меньшей мере форму канавки. Например, может использоваться любая форма, которая обычно использует слой выпуклостей и углублений, образующихся на поверхности промежуточной пленки для многослойного стекла, например, в форме выгравированных линий или решетки. Форма выпуклостей и углублений может представлять собой форму, которую придает валок для тиснения. Каждая из выпуклостей может иметь верхнюю часть, имеющую плоскую форму, как проиллюстрировано на фиг.1, или неплоскую форму, как проиллюстрировано на фиг.2. В том случае, где каждая из выпуклостей имеет плоскую верхнюю часть, мельчайшие выпуклости и углубления могут дополнительно образовываться на плоскости верхней части. Выпуклости среди выпуклостей и углублений могут иметь одинаковую высоту или различные значения высоты. Углубления, соответствующие этим выпуклостям, могут иметь одинаковую глубину или различные значения глубины, при том условии, что каждое из них имеют непрерывное дно.

[0012]

Как правило, простота деаэрирования в процессе компрессионного соединения многослойного материала, включающего промежуточную пленку для многослойного стекла между двумя стеклянными листами, тесно связана со свойствами сообщения между донными частями углублений. Когда выпуклости и углубления образуются по меньшей мере на одной поверхности промежуточной пленки, причем углубления присутствуют в форме выгравированных линий, расположенных в регулярном порядке, бок о бок, параллельно по отношению друг к другу, могут значительно улучшаться свойства деаэрирования.

В состоянии, в котором они "располагаются в регулярном порядке бок о бок", соседние углубления располагаются бок о бок параллельно по отношению друг к другу с равными интервалами или необязательно с неравными интервалами между всеми соседними углублениями. На каждой из фиг.1 и 2 схематически проиллюстрирована примерная промежуточная пленка для многослойного стекла, в которой углубления в форме выгравированных линий располагаются бок о бок параллельно по отношению друг к другу с равными интервалами. На фиг.3 схематически проиллюстрирована примерная промежуточная пленка для многослойного стекла, в которой углубления в форме выгравированных линий располагаются бок о бок параллельно по отношению друг к другу с неравными интервалами. На фиг.3 интервал A между углублением 1 и углублением 2 и интервал B между углублением 1 и углублением 3 отличаются друг от друга. Углубления в форме выгравированных линий необязательно имеют полностью непрерывное дно. Углубления могут иметь перегородки на части дна

[0013]

В промежуточной пленке для многослойного стекла согласно настоящему изобретению углубления в форме выгравированных линий наклонены под углом, составляющим 55° или менее по отношению к машинному направлению пленки в процессе изготовления промежуточной пленки для многослойного стекла. Таким образом, угол наклона углублений в форме выгравированных линий может составлять 55° или менее по отношению к направлению движения линии производства способом с применением прижимных валков. Это эффективно предотвращает смещение между стеклом и промежуточной пленкой для многослойного стекла на конвейере в процессе изготовления многослойного стекла. Угол наклона углублений в форме выгравированных линий составляет предпочтительно 45° или менее и предпочтительнее 25° или менее по отношению к машинному направлению пленки в процессе изготовления промежуточной пленки для многослойного стекла. Угол наклона углублений в форме выгравированных линий представляет собой острый угол, который углубления в форме выгравированных линий образуют с машинным направлением пленки в процессе изготовления промежуточной пленки для многослойного стекла. Нижний предел угла наклона углублений в форме выгравированных линий не является ограниченным, но составляет предпочтительно 0° или более и предпочтительнее более чем 0° по отношению к машинному направлению пленки в процессе изготовления промежуточной пленки для многослойного стекла.

Угол наклона углублений в форме выгравированных линий по отношению к направлению движения линии производства способом с применением прижимных валков составляет предпочтительно 45° или менее и предпочтительнее 25° или менее.

[0014]

Машинное направление пленки в процессе изготовления промежуточной пленки для многослойного стекла может определяться, например, следующим способом.

Промежуточная пленка для многослойного стекла выдерживается в ванне при постоянной температуре, составляющей 140°C в течение нескольких минут. Машинное направление представляет собой параллельное направление или перпендикулярное направление пленки, в котором наблюдается более значительная усадка после выдерживания. В качестве альтернативы, машинное направление определяется на основании направления намотки рулона промежуточной пленки для многослойного стекла. Поскольку рулон промежуточной пленки для многослойного стекла получается посредством намотки промежуточной пленки в машинном направлении пленки в процессе изготовления промежуточной пленки для многослойного стекла, направление намотки рулона является таким же, как машинное направление пленки в процессе изготовления промежуточной пленки для многослойного стекла.

Рулон, получаемый посредством намотки промежуточной пленки для многослойного стекла согласно настоящему изобретению в машинном направлении пленки в процессе изготовления промежуточной пленки для многослойного стекла, также предусматривается настоящим изобретением. Таким образом, настоящее изобретение предусматривает рулон промежуточной пленки для многослойного стекла, причем данная промежуточная пленка включает множество углублений и множество выпуклостей по меньшей мере на одной своей поверхности, при этом углубления имеют форму канавки с непрерывным дном, углубления располагаются в регулярном порядке, бок о бок, параллельно по отношению друг к другу, и углубления в форме канавки с непрерывным дном наклонены под углом, составляющим 55° или менее по отношению к направлению намотки рулона.

[0015]

Нижний предел шероховатости (Rz) углублений в форме выгравированных линий составляет предпочтительно 10 мкм, и соответствующий верхний предел составляет предпочтительно 80 мкм. Когда шероховатость (Rz) углублений в форме выгравированных линий находится в пределах данного интервала, могут проявляться превосходные свойства деаэрирования. Нижний предел шероховатости (Rz) углублений в форме выгравированных линий составляет предпочтительнее 20 мкм, и соответствующий верхний предел составляет предпочтительнее 60 мкм и еще предпочтительнее 50 мкм.

При упоминании в настоящем документе шероховатость (Rz) углублений в форме выгравированных линий представляет собой значение Rz, которое определяется согласно японскому промышленному стандарту JIS B-0601 (1994). Шероховатость (Rz) может определяться посредством измерения в перпендикулярном, то есть поперечном направлении, в котором углубления в форме выгравированных линий являются непрерывными. Измерительное устройство может представлять собой, например, прибор "Surfcorder SE300", который поставляет компания Kosaka Laboratory Ltd. Для измерения могут использоваться значение среза 2,5 мм, стандартная длина 2,5 мм, длина измерения 12,5 мм, резервная длина 2,5 мм и скорость движения измерительной иглы 0,5 мм/с, причем измерительная игла имеет радиус вершины, составляющий 2 мкм, и угол при вершине, составляющий 60°. Измерение осуществляется в условиях температуры 23°C и относительной влажности 30%.

[0016]

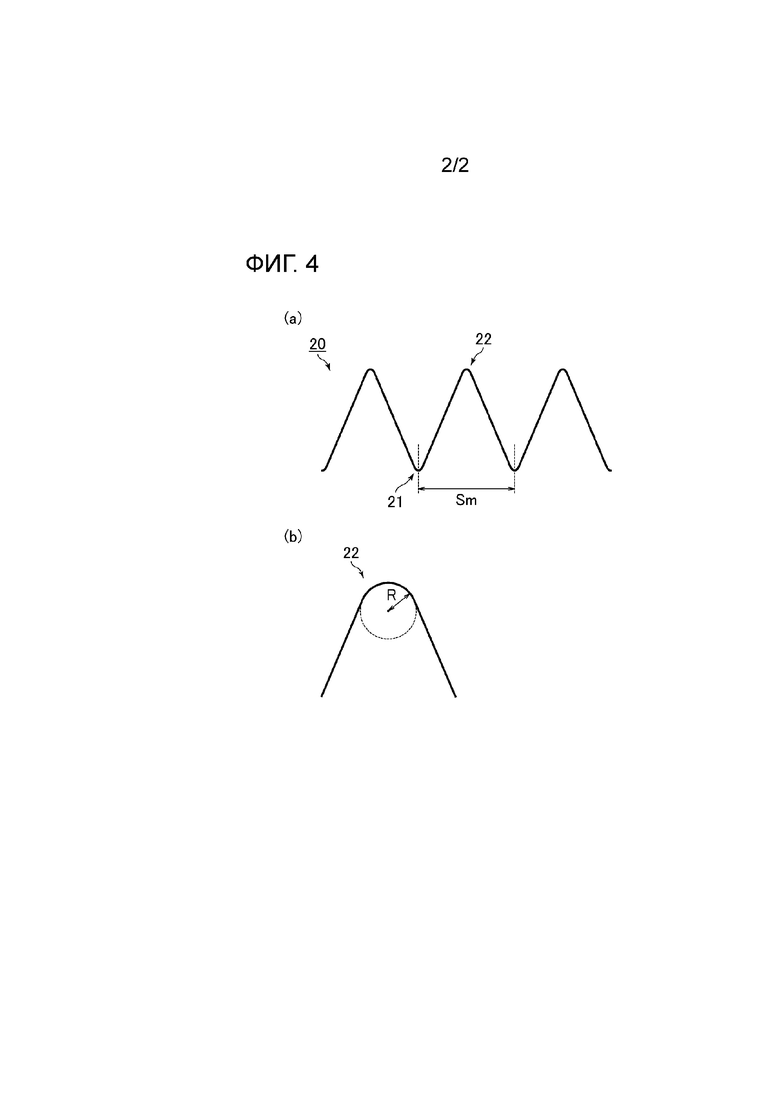

Фиг.4 схематически иллюстрирует интервал Sm между углублениями и радиус закругления R выпуклости. На фиг.4(a) выпуклости и углубления 20 на поверхности, имеющей множество углублений и множество выпуклостей, включают углубление 21, имеющее форму канавки с непрерывным дном, и выпуклость 22. Интервал Sm представляет собой интервал между углублениями 21. На фиг.4(b) радиус закругления R представляет собой радиус окружности, проведенной таким образом, что она касается верхушки выпуклости 22.

[0017]

Нижний предел интервала между соседними углублениями в форме выгравированных линий составляет предпочтительно 100 мкм, и соответствующий верхний предел составляет предпочтительно 500 мкм. Когда интервал между углублениями в форме выгравированных линий находится в пределах данного интервала, могут проявляться превосходные свойства деаэрирования. Нижний предел интервала между углублениями в форме выгравированных линий составляет предпочтительнее 160 мкм, и соответствующий верхний предел составляет предпочтительнее 350 мкм и еще предпочтительнее 250 мкм.

Интервал между углублениями в форме выгравированных линий согласно настоящему изобретению может измеряться посредством наблюдения первой поверхности и второй поверхности (наблюдаемая площадь: 20 мм × 20 мм) промежуточной пленки для многослойного стекла с использованием оптического микроскопа "BS-D8000 III", поставляемого компанией SONIC Corp. в целях измерения интервала между соседними углублениями и вычисления среднего значения кратчайших расстояний между наиболее глубокими донными частями наблюдаемых соседних углублений.

[0018]

В промежуточной пленке для многослойного стекла согласно настоящему изобретению каждая из выпуклостей предпочтительно имеет верхушку, у которой радиус закругления составляет 20 мкм или более. Это улучшает трение между стеклом и промежуточной пленкой для многослойного стекла, делая возможным более эффективное предотвращение смещения между стеклом и промежуточной пленкой для многослойного стекла на конвейере в процессе изготовления многослойного стекла способом с применением прижимных валков. Верхний предел радиуса закругления верхушки выпуклости не является ограниченным. Когда верхний предел составляет 100 мкм или менее, пленки не прикрепляются друг к другу, даже если они укладываются друг на друга, что улучшает пригодность для обработки.

Радиус закругления верхушки выпуклости может определяться следующим способом. Промежуточная пленка для многослойного стекла разрезается в направлении, перпендикулярном по отношению к направлению углублений в форме выгравированных линий и перпендикулярном по отношению к направлению толщины пленка. Поперечное сечение наблюдается с использованием микроскопа (например, "DSX-100", который поставляется компанией Olympus Corp.) и фотографируется при 555-кратном увеличении. После этого получаемое изображение увеличивается до 50 мкм/20 мм. На увеличенном изображении радиус окружности, проведенной таким образом, что она вписывается в верхушку выпуклости, измеряется с использованием измерительного программного обеспечения, которое установлено на микроскопе, и получаемое в результате значение принимается в качестве радиуса закругления верхушки выпуклости. Измерение осуществляется в условиях температуры 23°C и относительной влажности 30%.

[0019]

В промежуточной пленке для многослойного стекла согласно настоящему изобретению верхушечные части выпуклостей предпочтительно имеют шероховатость, составляющую 30 мкм или менее, предпочтительнее 20 мкм или менее и еще предпочтительнее 11 мкм или менее. Это усиливает трение между стеклом и промежуточной пленкой для многослойного стекла, делая возможным более эффективное предотвращение смещения между стеклом и промежуточной пленкой для многослойного стекла на конвейере в процессе изготовления многослойного стекла способом с применением прижимных валков, причем нижний предел шероховатости верхушечных частей выпуклостей не является ограниченным. Когда нижний предел составляет 0,1 мкм или более, пленки не прикрепляются друг к другу, даже если они укладываются друг на друга, что обеспечивает улучшенную пригодность для обработки. Шероховатость верхушечных частей выпуклостей составляет предпочтительно 0,5 мкм или более. В целях регулирования шероховатости верхушечных частей выпуклостей в пределах предпочтительного интервала, регулируются, например, условия тиснения пленки в форме выгравированных линий.

[0020]

Шероховатость верхушечных частей выпуклостей может определяться следующим образом. Используя трехмерный профилометр (например, "KS-1100", поставляемый компанией Keyence Corporation и имеющий головку модели "LT-9510VM") и установленное на нем измерительное программное обеспечение "KS-measure", шероховатость поверхности промежуточной пленки для многослойного стекла измеряют в поле зрения, имеющем размеры 2 см × 2 см. В полученных данных шероховатость в пределах отрезка длиной 2,5 мм вдоль направления, параллельного по отношению к направлению, в котором являются непрерывными верхушечные части, измеряется в 10 точках на верхушечных частях выпуклостей. Среднее значение для 10 полученных результатов принимается в качестве шероховатости верхушечных частей выпуклостей. Здесь шероховатость представляет собой значение "Rz", которое определяется следующим образом. Аналитическое программное обеспечение "KS-Analyzer" (версия 2.00), установленное на профилометре, используется для измерения шероховатости в непрерывном режиме, причем параметр длины устанавливается на уровне "2500 мкм". В получаемых данных трехмерного изображения выбирается рассматриваемая область, и получаются данные профиля шероховатости данной области. Значение Rz определяется в соответствии с японским промышленным стандартом JIS B-0601 (1994) из данных профиля шероховатости. Данные профиля шероховатости получаются как значение при срезе 2,5 мм. Сглаживание по высоте и поправка на наклон не осуществляются. Условия измерения, помимо поля зрения, устанавливаются следующим образом: режим подачи столика: непрерывный; направление сканирования: двунаправленное сканирование; ведущая ось: ось X; скорость перемещения столика: 250,0 мкм/с; и осевая скорость перемещения: 10000,0 мкм/с. Шаг измерения по оси X устанавливается на уровне 2,0 мкм, и шаг измерения по оси Y устанавливается на уровне 2,0 мкм. Когда интервал между выгравированными линиями является настолько большим, что измеряемое расстояние становится недостаточным, поле зрения, прилегающее к измеряемому полю зрения, может измеряться таким же способом, чтобы увеличить число точек измерения. "Верхушечная часть" выпуклостей при измерении шероховатости верхушечных частей означает часть, которой соответствует 10% длины отрезка прямой линии, соединяющего наиболее глубокие донные части двух соседних углублений в области, имеющей размеры 2 см × 2, причем центр находится в середине отрезка прямой линии, соединяющего наиболее глубокие донные части. Измерение осуществляется в условиях температуры 23°C и относительной влажности 30%. Если точка, в которой высота выпуклости является максимальной, не располагается в середине отрезка прямой линии, соединяющего наиболее глубокие донные части двух соседних углублений в поле зрения, имеющем размеры 2 см × 2 см, верхушечная часть определяется как часть, которой соответствует 10% длины отрезка прямой линии, соединяющего наиболее глубокие донные части, причем центр находится в точке, в который высота выпуклости является максимальной.

Точка максимальной высоты выпуклостей измеряется следующим образом. Получается профиль поперечного сечения в направлении, перпендикулярном по отношению к углублениям на получаемом изображении. В данный профиль вносится поправка посредством осуществления сглаживания по высоте (средневзвешенное значение±12), чтобы устранить тонкие выпуклости и углубления. Точка максимума соответствующих выпуклостей в исправленном профиле принимается в качестве высоты выпуклостей.

Измерение осуществляется в условиях температуры 23°C и относительной влажности 30%.

[0021]

Промежуточная пленка для многослойного стекла согласно настоящему изобретению предпочтительно содержит термопластический полимер.

Примерные термопластические полимеры представляют собой поливинилиденфторид, политетрафторэтилен, сополимеры винилиденфторида и гексафторпропилена, политрифторэтилен, сополимеры акрилонитрила, бутадиена и стирола, сложный полиэфир, простой полиэфир, полиамид, поликарбонат, полиакрилат, полиметакрилат, поливинилхлорид, полиэтилен, полипропилен, полистирол, поливинилацеталь и сополимеры этилена и винилацетата. В частности, предпочтительными являются поливинилацеталь и сополимеры этилена и винилацетата, и более предпочтительным является поливинилацеталь.

[0022]

Поливинилацеталь можно изготавливать, осуществляя, например, ацетатализацию поливинилового спирта с альдегидом. Поливиниловый спирт можно изготавливать, осуществляя, например, омыление поливинилацетата. Степень омыления поливинилового спирта обычно находится в интервале от 70 до 99,8 мол.%.

[0023]

Поливиниловый спирт предпочтительно имеет среднюю степень полимеризации, составляющую 200 или более, предпочтительнее 500 или более, еще предпочтительнее 1700 или более, особенно предпочтительно более чем 1700 и предпочтительно 5000 или менее, еще предпочтительнее 4000 или менее, еще предпочтительнее 3000 или менее, особенно предпочтительно менее чем 3000. Когда средняя степень полимеризации является такой же или составляет более чем нижний предел, многослойное стекло имеет еще более высокое сопротивление внедрению. Когда средняя степень полимеризации является такой же или составляет менее чем верхний предел, упрощается формование промежуточной пленки.

Средняя степень полимеризации поливинилового спирта может определяться в соответствии с японским промышленным стандартом JIS K6726 "Метод исследования поливинилового спирта".

[0024]

Ацетальная группа, которая присутствует в поливинилацетале, может содержать любое число атомов углерода. Поливинилацеталь может быть изготовлен с использованием любого альдегида. Нижний предел числа атомов углерода в ацетальной группе поливинилацеталя составляет предпочтительно 3, и соответствующий верхний предел составляет предпочтительно 6. Когда ацетальная группа в поливинилацетале содержит число атомов углерода, которое составляет 3 или более, промежуточная пленка имеет достаточно низкую температуру стеклования. Кроме того, может предотвращаться вытекание пластификатора. Когда альдегид содержит число атомов углерода, которое составляет 6 или менее, поливинилацеталь может легко синтезироваться, обеспечивая производительность. C3-C6-альдегид может представлять собой неразветвленный альдегид или разветвленный альдегид. Соответствующие примеры представляют собой н-бутиральдегид и н-валеральдегид.

[0025]

Альдегид не является ограниченным. Предпочтительный альдегид обычно представляет собой C1-C10-альдегид. Примеры такого C1-C10-альдегида представляют собой пропиональдегид, н-бутилальдегид, изобутилальдегид, н-валеральдегид, 2-этилбутилальдегид, н-гексилальдегид, н-октилальдегид, н-нонилальдегид, н-децилальдегид, формальдегид, ацетоальдегид и бензальдегид. В частности, предпочтительными являются пропиональдегид, н-бутилальдегид, изобутилальдегид, н-гексилальдегид и н-валеральдегид. Более предпочтительными являются пропиональдегид, н-бутилальдегид и изобутилальдегид; еще более предпочтительным является н-бутилальдегид. Эти альдегиды могут использоваться индивидуально или в сочетании двух или более веществ.

[0026]

Поливинилацеталь предпочтительно имеет содержание гидроксильных групп (количество гидроксильных групп), составляющее 10 мол.% или более, предпочтительнее 15 мол.% или более, еще предпочтительнее 18 мол.% или более, и предпочтительно 40 мол.% или менее, предпочтительнее 35 мол.% или менее. Когда содержание гидроксильных групп является таким же или составляет более чем нижний предел, промежуточная пленка имеет еще более высокую адгезию. Когда содержание гидроксильных групп является таким же или составляет менее чем верхний предел, промежуточная пленка имеет высокую гибкость, что упрощает обращение с промежуточной пленкой.

Содержание гидроксильных групп в поливинилацетале согласно настоящему изобретению представляет собой молярную долю, которая выражается в процентах (мол.%) и определяется в результате деления количества этиленовых групп, с которыми связаны гидроксильные группы, на количество всех этиленовых групп в основной цепи. Количество этиленовых групп, с которыми связаны гидроксильные группы, может определяться, например, в соответствии с японским промышленным стандартом JIS K6726 "Методы исследования поливинилового спирта" или со стандартом ASTM D1396-92.

[0027]

Степень ацетилирования (содержание ацетильных групп) в поливинилацетале составляет предпочтительно 0,1 мол.% или более, предпочтительнее 0,3 мол.% или более, еще предпочтительнее 0,5 мол.% или более, и предпочтительно 30 мол.% или менее, предпочтительнее 25 мол.% или менее, еще предпочтительнее 20 мол.% или менее. Когда степень ацетилирования является такой же или составляет более чем нижний предел, поливинилацеталь проявляет повышенную совместимость с пластификатором. Когда степень ацетилирования является такой же или составляет менее чем верхний предел, промежуточная пленка и многослойное стекло имеют повышенную влагонепроницаемость.

Степень ацетилирования согласно настоящему изобретению представляет собой молярную долю, которая выражается в процентах (мол.%) и определяется путем вычитания количество этиленовых групп, с которыми связаны ацетальные группы, и количества этиленовых групп, с которыми связаны гидроксильные группы, из количества всех этиленовых групп в основной цепи и деления получаемой в результате разности на количество всех этиленовых групп в основной цепи. Количество этиленовых групп, с которыми связаны ацетальные группы, может определяться, например, в соответствии с японским промышленным стандартом JIS K 6728 "Метод исследования поливинилбутираля" или со стандартом ASTMD 1396-92.

[0028]

Степень ацетатализации поливинилацеталя (степень бутирализации в случае поливинилбутирального полимера) составляет предпочтительно 50 мол.% или более, предпочтительнее 53 мол.% или более, еще предпочтительнее 60 мол.% или более, особенно предпочтительно 63 мол.% или более, и предпочтительно 85 мол.% или менее, предпочтительнее 75 мол.% или менее, еще предпочтительнее 70 мол.% или менее. Когда степень ацетатализации является такой же или составляет более чем нижний предел, поливинилацеталь имеет повышенную совместимость с пластификатором. Когда степень ацетатализации является такой же или составляет менее чем верхний предел, для изготовления поливинилацеталя требуется меньшая продолжительность реакции.

Степень ацетатализации согласно настоящему изобретению представляет собой молярную долю, которая выражается в процентах (мол.%) и определяется в результате деления количества этиленовых групп, с которыми связаны ацетальные группы, на количество всех этиленовых групп в основной цепи.

Степень ацетатализации может вычисляться посредством измерения степени ацетилирования и содержания гидроксильных групп в соответствии с японским промышленным стандартом JIS K6728 "Метод исследования поливинилбутираля" или со стандартом ASTM D1396-92, вычисления молярной доли по результатам измерений и последующего вычитания степени ацетилирования и содержания гидроксильных групп из 100 мол.%.

[0029]

Промежуточная пленка для многослойного стекла согласно настоящему изобретению предпочтительно содержит пластификатор.

Может использоваться любой пластификатор, который обычно используется в изготовлении промежуточной пленки для многослойного стекла. Соответствующие примеры представляют собой органические пластификаторы, такие как сложные эфиры одноосновных органических кислот или сложные эфиры многоосновных органических кислот, а также пластификаторы на основе фосфорной или фосфористой кислоты, такие как органические фосфатные соединения или органические фосфитные соединения.

[0030]

Примерные органические пластификаторы представляют собой ди-2-этилгексаноат триэтиленгликоля, ди-2-этилбутират триэтиленгликоля, ди-н-гептаноат триэтиленгликоля, ди-2-этилгексаноат тетраэтиленгликоля, ди-2-этилбутират тетраэтиленгликоля, ди-н-гептаноат тетраэтиленгликоля, ди-2-этилгексаноат диэтиленгликоля, ди-2-этилбутират диэтиленгликоля и ди-н-гептаноат диэтиленгликоля. В частности, промежуточная пленка предпочтительно содержит ди-2-этилгексаноат триэтиленгликоля, ди-2-этилбутират триэтиленгликоля или ди-н-гептаноат триэтиленгликоля; предпочтительнее она содержит ди-2-этилгексаноат триэтиленгликоля.

[0031]

Количество пластификатора не является ограниченным. Соответствующий нижний предел составляет предпочтительно массовых частей, предпочтительнее 30 массовых частей в расчете на 100 массовых частей термопластического полимера. соответствующий верхний предел составляет предпочтительно 80 массовых частей, предпочтительнее 70 массовых частей. Когда содержание пластификатора является таким же или составляет более чем нижний предел, многослойное стекло может проявлять еще более высокое сопротивление внедрению. Когда содержание пластификатора является таким же или составляет менее чем верхний предел, промежуточная пленка имеет еще более высокую прозрачность.

[0032]

Промежуточная пленка для многослойного стекла согласно настоящему изобретению предпочтительно содержит модификатор адгезии.

Модификатор адгезии представляет собой предпочтительно, например, соль щелочного металла или соль щелочноземельного металла. Примерные модификаторы адгезии представляют собой соли, такие как соли калия, натрия или магния.

Примерные кислоты, которые образуют соли, представляют собой органические карбоновые кислоты, такие как каприловая кислота, капроновая кислота, 2-этилмасляная кислота, масляная кислота, уксусная кислота и муравьиная кислота, а также неорганические кислоты, такие как хлористоводородная кислота и азотная кислота.

[0033]

Промежуточная пленка для многослойного стекла согласно настоящему изобретению может необязательно содержать добавки, такие как антиоксидант, светостабилизатор, модифицированное кремнийорганическое масло как модификатор адгезии, огнезащитное вещество, антистатик, влагозащитное вещество, теплоотражающее вещество, теплопоглощающее вещество, препятствующее слипанию вещество и красящее вещество, в том числе пигмент или краситель.

[0034]

Промежуточная пленка для многослойного стекла согласно настоящему изобретению может иметь любую толщину. С точки зрения фактического использования и достаточного улучшения теплоизоляционных свойств, нижний предел толщины составляет предпочтительно 0,1 мм и предпочтительнее 0,25 мм. Верхний предел составляет предпочтительно 3 мм и предпочтительнее 1,5 мм.

Когда толщина промежуточной пленки является такой же или составляет более чем нижний предел, многослойное стекло проявляет повышенное сопротивление внедрению.

[0035]

Промежуточная пленка для многослойного стекла согласно настоящему изобретению может быть изготовлена любым способом. Промежуточная пленка может быть изготовлена традиционно известным способом. Например, промежуточная пленка может быть изготовлена посредством перемешивания термопластического полимера и других необязательных компонентов и формования промежуточной пленки из смеси. Экструзионное формование оказывается предпочтительным, потому что оно является подходящим для непрерывного изготовления.

[0036]

Перемешивание может осуществляться любым способом. Например, перемешивание может осуществляться способом, в котором используется экструдер, пластограф, перемешивающее устройство, смеситель Бенбери (Banbury) или каландровый валок. В частности, способ, в котором используется экструдер, является предпочтительным, потому что он оказывается подходящим для непрерывного производства. Способ, в котором используется двухшнековый экструдер, оказывается более предпочтительным.

[0037]

Промежуточная пленка для многослойного стекла согласно настоящему изобретению включает по меньшей мере первый полимерный слой и второй полимерный слой в качестве двух или более полимерных слоев. Содержание гидроксильных групп поливинилацеталя (далее упоминается как поливинилацеталь A) в первом полимерном слое предпочтительно отличается от содержания гидроксильных групп поливинилацеталя (далее упоминается как поливинилацеталь B) во втором полимерном слое.

Поскольку поливинилацеталь A и поливинилацеталь B имеют различные свойства, разнообразные свойства, которые не могут быть достигнуты в однослойной структуре, могут быть приданы промежуточной пленке для многослойного стекла. Например, в том случае, где первый полимерный слой располагается между двумя вторыми полимерными слоями, и содержание гидроксильных групп поливинилацеталя A составляет менее чем содержание гидроксильных групп поливинилацеталя B, первый полимерный слой, как правило, имеет менее высокую температуру стеклования, чем второй полимерный слой. В результате этого первый полимерный слой оказывается более мягким, чем второй полимерный слой, и, таким образом, промежуточная пленка для многослойного стекла имеет улучшенные звукоизоляционные свойства. В качестве еще одного примера, в том случае, где первый полимерный слой располагается между двумя вторыми полимерными слоями, и содержание гидроксильных групп поливинилацеталя A составляет более чем содержание гидроксильных групп поливинилацеталя B, первый полимерный слой, как правило, имеет более высокую температуру стеклования, чем второй полимерный слой. В результате этого первый полимерный слой оказывается более твердым, чем второй полимерный слой, и, таким образом, промежуточная пленка для многослойного стекла имеет улучшенное сопротивление внедрению.

[0038]

Кроме того, в том случае, где первый полимерный слой и второй полимерный слой содержат пластификатор, содержание пластификатора (далее упоминается как содержание A) в первом полимерном слое в расчете на 100 массовых частей поливинилацеталя предпочтительно отличается от содержания пластификатора (далее упоминается как содержание B) во втором полимерном слое в расчете на 100 массовых частей поливинилацеталя. Например, в том случае, где первый полимерный слой располагается между двумя вторыми полимерными слоями, и содержание A составляет более чем содержание B, первый полимерный слой, как правило, имеет менее высокую температуру стеклования, чем второй полимерный слой. В результате этого первый полимерный слой оказывается более мягким, чем второй полимерный слой, и, таким образом, промежуточная пленка для многослойного стекла приобретает улучшенные звукоизоляционные свойства. В том случае, где первый полимерный слой располагается между двумя вторыми полимерными слоями, и содержание A составляет менее чем содержание B, первый полимерный слой, как правило, имеет более высокую температуру стеклования, чем второй полимерный слой. В результате этого первый полимерный слой оказывается более жестким, чем второй полимерный слой, и, таким образом, промежуточная пленка для многослойного стекла приобретает более высокое сопротивление внедрению.

[0039]

Примерное сочетание двух или более полимерных слоев, которые содержатся в промежуточной пленке для многослойного стекла согласно настоящему изобретению, включает звукоизоляционный слой в качестве первого полимерного слоя и защитный слой в качестве второго полимерного слоя с целью улучшения звукоизоляционных свойств многослойного стекла. Предпочтительно, звукоизоляционный слой содержит поливинилацеталь X и пластификатор, и защитный слой содержит поливинилацеталь Y и пластификатор, потому что тогда многослойное стекло может приобретать улучшенные звукоизоляционные свойства. Кроме того, в том случае, где звукоизоляционный слой располагается между двумя защитными слоями, может быть получена промежуточная пленка для многослойного стекла, имеющая превосходные звукоизоляционные свойства (далее также упоминается как звукоизоляционная промежуточная пленка). Далее будет более подробно описана звукоизоляционная промежуточная пленка.

[0040]

В звукоизоляционной промежуточной пленке звукоизоляционный слой выполняет функцию обеспечения звукоизоляционных свойств. Звукоизоляционный слой предпочтительно содержит поливинилацеталь X и пластификатор.

Поливинилацеталь X может быть изготовлен посредством ацетатализации поливинилового спирта с альдегидом. Как правило, поливиниловый спирт может быть получен посредством омыления поливинилацетата.

Нижний предел средней степени полимеризации поливинилового спирта составляет предпочтительно 200, в то время как соответствующий верхний предел составляет предпочтительно 5000. Когда средняя степень полимеризации поливинилового спирта составляет 200 или более, может улучшаться сопротивление внедрению получаемой звукоизоляционной промежуточной пленки. Когда средняя степень полимеризации поливинилового спирта составляет 5000 или менее, может быть обеспечена пригодность для формования звукоизоляционного слоя. Нижний предел средней степени полимеризации поливинилового спирта составляет предпочтительнее 500, в то время как соответствующий верхний предел составляет предпочтительнее 4000.

Средняя степень полимеризации поливинилового спирта определяется в соответствии с японским промышленным стандартом JIS K6726 "Методы исследования поливинилового спирта".

[0041]

Нижний предел числа атомов углерода в альдегиде, который используется для ацетатализации поливинилового спирта, составляет предпочтительно 4, в то время как соответствующий верхний предел составляет предпочтительно 6. Когда число атомов углерода в альдегиде составляет 4 или более, звукоизоляционный слой может устойчиво содержать достаточное количество пластификатора, чтобы проявлять превосходные звукоизоляционные свойства. Кроме того, может предотвращаться вытекание пластификатора. Когда число атомов углерода в альдегиде составляет 6 или менее, упрощается синтез поливинилацеталя X, что обеспечивает производительность. C4-C6-альдегид может представлять собой неразветвленный или разветвленный альдегид, и соответствующие примеры представляют собой н-бутиральдегид и н-валеральдегид.

[0042]

Верхний предел содержания гидроксильных групп поливинилацеталя X составляет предпочтительно 30 мол.%. Когда содержание гидроксильных групп поливинилацеталя X составляет 30 мол.% или менее, звукоизоляционный слой может содержать пластификатор в количестве, необходимом для проявления звукоизоляционных свойств, и может предотвращаться вытекание пластификатора. Верхний предел содержания гидроксильных групп поливинилацеталя X составляет предпочтительнее 28 мол.%, еще предпочтительнее 26 мол.% и особенно предпочтительно 24 мол.%, в то время как соответствующий нижний предел составляет предпочтительно 10 мол.%, предпочтительнее 15 мол.% и еще предпочтительнее 20 мол.%. Содержание гидроксильных групп поливинилацеталя X представляет собой значение молярной доли (мол.%), которое выражается в процентах и получается в результате деления количества этиленовых групп, с которыми связаны гидроксильные группы, на количество всех этиленовых группы в основной цепи. Количество этиленовых групп, с которыми связаны гидроксильные группы, может быть получено посредством измерения количества этиленовых групп, с которыми связаны гидроксильные группы, в поливинилацетале X в соответствии с японским промышленным стандартом JIS K6728 "Методы исследования поливинилбутираля".

[0043]

Нижний предел содержания ацетальных групп поливинилацеталя X составляет предпочтительно 60 мол.%, в то время как соответствующий верхний предел составляет предпочтительно 85 мол.%. Когда содержание ацетальных групп поливинилацеталя X составляет 60 мол.% или более, звукоизоляционный слой имеет повышенную гидрофобность и может содержать пластификатор в количестве, необходимом для проявления звукоизоляционных свойств, и могут предотвращаться вытекание пластификатора и помутнение. Когда содержание ацетальных групп поливинилацеталя X составляет 85 мол.% или менее, упрощается синтез поливинилацеталя X, что обеспечивает продуктивность. Нижний предел содержания ацетальных групп поливинилацеталя X составляет предпочтительнее 65 мол.% и еще предпочтительнее 68 мол.%.

Содержание ацетальных групп может быть получено посредством измерения количество этиленовых групп, с которыми связаны ацетальные группы, в поливинилацетале X в соответствии с японским промышленным стандартом JIS K6728 "Методы исследования поливинилбутираля".

[0044]

Нижний предел содержания ацетильных групп поливинилацеталя X составляет предпочтительно 0,1 мол.%, в то время как соответствующий верхний предел составляет предпочтительно 30 мол.%. Когда содержание ацетильных групп поливинилацеталя X составляет 0,1 мол.% или более, звукоизоляционный слой может содержать пластификатор в количестве, необходимом для проявления звукоизоляционных свойств, и вытекание пластификатора может предотвращаться. Когда содержание ацетильных групп поливинилацеталя X составляет 30 мол.% или менее, звукоизоляционный слой имеет повышенную гидрофобность, что предотвращает помутнение. Нижний предел содержания ацетильных групп составляет предпочтительнее 1 мол.%, еще предпочтительнее 5 мол.% и особенно предпочтительно 8 мол.%, в то время как соответствующий верхний предел составляет предпочтительнее 25 мол.%, еще предпочтительнее 20 мол.%. Содержание ацетильных групп представляет собой значение молярной доли (мол.%), которое выражается в процентах и получается посредством вычитания количества этиленовых групп, с которыми связаны ацетальные группы, и количества этиленовых групп, с которыми связаны гидроксильные группы, из количества всех этиленовых групп в основной цепи и деления полученного в результате значения на количество всех этиленовые группы в основной цепи.

[0045]

В частности, поливинилацеталь X представляет собой предпочтительно поливинилацеталь, в котором содержание ацетильных групп составляет 8 мол.% или более, или поливинилацеталь, в котором содержание ацетильных групп составляет менее чем 8 мол.%, и содержание ацетальных групп составляет 65 мол.% или более, потому что тогда звукоизоляционный слой может легко содержать пластификатор в количестве, необходимом для проявления звукоизоляционных свойств. Поливинилацеталь X представляет собой предпочтительнее поливинилацеталь, у которого содержание ацетильных групп составляет 8 мол.% или более, или поливинилацеталь, у которого содержание ацетильных групп составляет менее чем 8 мол.%, и содержание ацетальных групп составляет 68 мол.% или более.

[0046]

Нижний предел содержания пластификатора звукоизоляционного слоя составляет предпочтительно 45 массовых частей, в то время как соответствующий верхний предел составляет предпочтительно 80 массовых частей в расчете на 100 массовых частей поливинилацеталя X. Когда содержание пластификатора составляет 45 массовых частей или более, могут проявляться высокие звукоизоляционные свойства. Когда содержание пластификатора составляет 80 массовых частей или менее, предотвращается вытекание пластификатора, таким образом, что не снижаются прозрачность или адгезионная прочность промежуточной пленки для многослойного стекла. Нижний предел содержания пластификатора составляет предпочтительнее 50 массовых частей и еще предпочтительнее 55 массовых частей, в то время как соответствующий верхний предел составляет предпочтительнее 75 массовых частей и еще предпочтительнее 70 массовых частей.

[0047]

Нижний предел толщины звукоизоляционного слоя составляет предпочтительно 50 мкм. Когда толщина звукоизоляционного слоя составляет 50 мкм или более, могут проявляться достаточные звукоизоляционные свойства. Нижний предел толщины звукоизоляционного слоя составляет предпочтительнее 80 мкм. Соответствующий верхний предел не ограничивается определенным образом и составляет предпочтительно 300 мкм с учетом толщины промежуточной пленки для многослойного стекла.

[0048]

Защитный слой выполняет функцию предотвращения вытекания большого количества пластификатора, который содержится в звукоизоляционном слое в целях предотвращения снижения прочности адгезии между стеклом и промежуточной пленкой для многослойного стекла и придания сопротивления внедрению промежуточной пленке для многослойного стекла.

Защитный слой предпочтительно содержит, например, поливинилацеталь Y и пластификатор, предпочтительнее поливинилацеталь Y, имеющий более высокое содержание гидроксильных групп, чем поливинилацеталь X и пластификатор.

[0049]

Поливинилацеталь Y может быть изготовлен посредством ацетатализации поливинилового спирта альдегидом. Как правило, поливиниловый спирт может быть получен посредством омыления поливинилацетата.

Нижний предел средней степени полимеризации поливинилового спирта составляет предпочтительно 200, в то время как соответствующий верхний предел составляет предпочтительно 5000. Когда средняя степень полимеризации поливинилового спирта составляет 200 или более, может улучшаться сопротивление внедрению промежуточной пленки для многослойного стекла. Когда средняя степень полимеризации поливинилового спирта составляет 5000 или менее, может обеспечиваться пригодность для формования защитного слоя. Нижний предел средней степени полимеризации поливинилового спирта составляет предпочтительнее 500, в то время как соответствующий верхний предел составляет предпочтительнее 4000.

[0050]

Нижний предел числа атомов углерода в альдегиде, который используется для ацетатализации поливинилового спирта, составляет предпочтительно 3, в то время как соответствующий верхний предел составляет предпочтительно 4. Когда число атомов углерода в альдегиде составляет 3 или более, улучшается сопротивление внедрению промежуточной пленки для многослойного стекла. Когда число атомов углерода в альдегиде составляет 4 или менее, улучшается производительность поливинилацеталя Y.

C3-C4-альдегид может представлять собой неразветвленный или разветвленный альдегид, и соответствующий пример представляет собой н-бутиральдегид.

[0051]

Верхний предел содержания гидроксильных групп поливинилацеталя Y составляет предпочтительно 33 мол.%, в то время как соответствующий нижний предел составляет предпочтительно 28 мол.%. Когда содержание гидроксильных групп поливинилацеталя Y составляет 33 мол.% или менее, может предотвращаться помутнение промежуточной пленки для многослойного стекла. Когда содержание гидроксильных групп поливинилацеталя Y составляет 28 мол.% или более, может улучшаться сопротивление внедрению промежуточной пленки для многослойного стекла.

[0052]

Нижний предел содержания ацетальных групп поливинилацеталя Y составляет предпочтительно 60 мол.%, в то время как соответствующий верхний предел составляет предпочтительно 80 мол.%. Когда содержание ацетальных групп составляет 60 мол.% или более, защитный слой может содержать пластификатор в количестве, необходимом для проявления достаточный сопротивление внедрению. Когда содержание ацетальных групп составляет 80 мол.% или менее, может обеспечиваться прочность адгезии между защитным слоем и стеклом. Нижний предел содержания ацетальных групп составляет предпочтительнее 65 мол.%, в то время как соответствующий верхний предел составляет предпочтительнее 69 мол.%.

[0053]

Верхний предел содержания ацетильных групп поливинилацеталя Y составляет предпочтительно 7 мол.%. Когда содержание ацетильных групп поливинилацеталя Y составляет 7 мол.% или менее, защитный слой приобретает повышенную гидрофобность, и в результате этого предотвращается помутнение. Верхний предел содержания ацетильных групп составляет предпочтительнее 2 мол.%, в то время как соответствующий нижний предел составляет предпочтительно 0,1 мол.%. Содержание гидроксильных групп, содержание ацетальных групп и содержание ацетильных групп поливинилацеталя A, B и Y можно измерять таким же способом, как в случае поливинилацеталя X.

[0054]

Нижний предел содержания пластификатора в защитном слое составляет предпочтительно 20 массовых частей, в то время как соответствующий верхний предел составляет предпочтительно 45 массовых частей в расчете на 100 массовых частей поливинилацеталя Y. Когда содержание пластификатора составляет 20 массовых частей или более, может обеспечиваться сопротивление внедрению. Когда содержание пластификатора составляет 45 массовых частей или менее, может предотвращаться вытекание пластификатора, и, таким образом, не снижаются прозрачность и прочность адгезии промежуточной пленки для многослойного стекла. Нижний предел содержания пластификатора составляет предпочтительнее 30 массовых частей и еще предпочтительнее 35 массовых частей, в то время как соответствующий верхний предел составляет предпочтительнее 43 массовые части и еще предпочтительнее 41 массовую часть. Содержание пластификатора в защитном слое составляет предпочтительно менее чем содержание пластификатора звукоизоляционного слоя, потому что тогда могут дополнительно улучшаться звукоизоляционные свойства многослойного стекла.

[0055]

Содержание гидроксильных групп поливинилацеталя Y составляет предпочтительно более чем содержание гидроксильных групп поливинилацеталя X, предпочтительнее превышая его на 1 мол.% или более, еще предпочтительнее превышая его на 5 мол.% или более и особенно предпочтительно превышая его на 8 мол.% или более, потому что тогда дополнительно улучшаются звукоизоляционные свойства многослойного стекла. Изменение содержания гидроксильных групп поливинилацеталя X и поливинилацеталь Y обеспечивает регулирование содержания пластификатора в звукоизоляционном слое и защитном слое, снижая температуру стеклования звукоизоляционного слоя. В результате этого дополнительно улучшаются звукоизоляционные свойства многослойного стекла.

Содержание пластификатора (далее также упоминается как содержание X) в расчете на 100 массовых частей поливинилацеталя X в звукоизоляционном слое предпочтительно составляет более чем содержание пластификатора (далее также упоминается как содержание Y) в расчете на 100 массовых частей поливинилацеталя Y в защитном слое, предпочтительнее превышая его на 5 массовых частей или более, еще предпочтительнее превышая его на 15 массовых частей или более и особенно предпочтительно превышая его на 20 массовых частей или более, потому что тогда звукоизоляционные свойства многослойного стекла улучшаются в еще большей степени. Изменение содержания X и содержания Y позволяет снижать температуру стеклования звукоизоляционного слоя. В результате этого звукоизоляционные свойства многослойного стекла улучшаются в еще большей степени.

[0056]

Толщина защитного слоя не является ограниченной, при том условии, что она находится в пределах интервала, который позволяет данному слою служить в качестве защитного слоя. Когда защитный слой имеет выпуклости и углубления, защитный слой предпочтительно имеет максимально возможную толщину, чтобы предотвращалась передача выпуклостей и углублений на границу раздела между защитным слоем и звукоизоляционным слоем. В частности, нижний предел толщины защитного слоя составляет предпочтительно 100 мкм, предпочтительнее 300 мкм, еще предпочтительнее 400 мкм и особенно предпочтительно 450 мкм. Верхний предел толщины защитного слоя не является ограниченным. В целях обеспечения достаточной толщины для достижения достаточных звукоизоляционных свойств, верхний предел на практике составляет приблизительно 500 мкм.

[0057]

Звукоизоляционная промежуточная пленка может быть изготовлена любым способом. Например, листы звукоизоляционного слоя и защитного слоя изготавливают, осуществляя обычный способ формования листов, такой как способ экструзии, способ каландрирования или способ прессования, а затем эти листы ламинируются.

[0058]

Промежуточная пленка для многослойного стекла согласно настоящему изобретению предпочтительно имеет глянцевитость, составляющую 35% или менее.

При упоминании в настоящем документе, глянцевитость означает глянцевитость при наблюдении под углом 75°, которая измеряется в соответствии с японским промышленным стандартом JIS Z 8741:1997, и для этого используется, например, измеритель блеска (например, "GM-26PRO", который поставляет компания Murakami Color Research Laboratory). Когда промежуточная пленка для многослойного стекла имеет глянцевитость, составляющую 20% или менее, эта пленка может иметь мельчайшие выпуклости и углубления, а также может подавляться самослипание в процессе ламинирования пленок, и улучшается пригодность для обработки. Верхний предел глянцевитости составляет предпочтительнее 10% или менее.

[0059]

Промежуточная пленка для многослойного стекла согласно настоящему изобретению может быть изготовлена любым способом. Может использоваться традиционно известный способ.

Согласно настоящему изобретению, множество углублений и множество выпуклостей могут образовываться по меньшей мере на одной поверхности промежуточной пленки для многослойного стекла, и для этого используются, например, способ с применением валка для тиснения, способ с применением каландрового валка, способ экструзионного профиля, способ разрушения экструзионного потока или аналогичный способ. В частности, предпочтительным является способ с применением валка для тиснения.

[0060]

Настоящее изобретение также предусматривает многослойное стекло, включающее пару стеклянных листов и расположенную между стеклянными листами промежуточную пленку для многослойного стекла согласно настоящему изобретению.

Стеклянные листы могут представлять собой обычно используемое прозрачное листовое стекло. Соответствующие примеры представляют собой неорганическое стекло, такое как термополированное листовое стекло, полированное листовое стекло, формованное листовое стекло, армированное проволокой стекло, армированное сеткой листовое стекло, окрашенное листовое стекло, поглощающее тепловое излучение стекло, отражающее тепловое излучение стекло и зеленое стекло. Могут также использоваться защищающее от ультрафиолетового излучения стекло, на поверхность которого нанесен покровный слой, защищающий от ультрафиолетового излучения. Кроме того, могут также использоваться органические пластмассовые листы, такие как полиэтилентерефталатные, поликарбонатные и полиакрилатные листы.

В качестве стеклянных листов могут использоваться два или более различных стеклянных листов. Например, для изготовления многослойного стекла промежуточная пленка для многослойного стекла согласно настоящему изобретению может располагаться между прозрачным термополированным стеклянным листом и окрашенным стеклянным листом, таким как зеленое стекло.

В качестве стеклянных листов могут использоваться два или более стеклянных листов, которые различаются по толщине.

[0061]

Многослойное стекло согласно настоящему изобретению можно соответствующим образом изготавливать, осуществляя способ с применением прижимных валков.

Многослойный материал пропускается через зону нагревания, где многослойный материал нагревается до определенной температуры, а затем через прижимные валки, таким образом, что многослойный материал подвергается термокомпрессионному соединению, в то время как выдавливается воздух, оставшийся между стеклом и промежуточной пленкой. Таким образом, уменьшается количество воздуха между стеклом и промежуточной пленкой в многослойном материале, что обеспечивает прочное соединение стекла и пленки. Осуществляя основное соединение этого многослойного материала, содержащего меньшее количество воздуха между пленкой и стеклом, в автоклаве в условиях высокой температуры и высокого давления, можно получать прозрачное многослойное стекло, в котором отсутствуют воздушные пузырьки и мутность. Когда многослойный материал перемещается посредством конвейера, многослойный материал перемещается таким образом, что углубления в форме выгравированных линий промежуточной пленки для многослойного стекла согласно настоящему изобретению наклонены под углом, составляющим 55° или менее по отношению к направлению движения конвейера. Это предотвращает смещение между стеклом и промежуточной пленкой для многослойного стекла в многослойном материале, и обеспечивается высокая эффективность производства.

Настоящее изобретение также предусматривает способ изготовления многослойного стекла в способе с применением прижимных валков, где используется промежуточная пленка для многослойного стекла, причем данная промежуточная пленка для многослойного стекла включает по меньшей мере на одной своей поверхности, множество углублений и множество выпуклостей, углубления имеют форму канавки с непрерывным дном, углубления располагаются в регулярном порядке, бок о бок, параллельно по отношению друг к другу, и способ включает перемещение многослойного материала, включающего по меньшей мере два стеклянных листа и расположенную между ними промежуточную пленку для многослойного стекла, таким образом, что углубления в форме канавки с непрерывным дном промежуточной пленки для многослойного стекла наклонены под углом, составляющим 55° или менее по отношению к направлению движения конвейера.

- Полезные эффекты изобретения

[0062]

Настоящее изобретение предлагает промежуточную пленку для многослойного стекла который, которая имеет углубления в форме выгравированных линий и обеспечивает изготовление многослойного стекла с высокой эффективностью производства способом с применением прижимных валков; рулон промежуточной пленки для многослойного стекла; многослойное стекло, включающее промежуточную пленку для многослойного стекла; и способ изготовления многослойного стекла.

Краткое описание чертежей

[0063]

Фиг.1 представляет схематическое изображение, иллюстрирующее примерную промежуточную пленку для многослойного стекла, на поверхности которой углубления, которые имеют форму канавки с непрерывным дном, располагаются с равными интервалами между соседними углублениями, бок о бок, параллельно по отношению друг к другу.

Фиг.2 представляет схематическое изображение, иллюстрирующее примерную промежуточную пленку для многослойного стекла, на поверхности которой углубления, которые имеют форму канавки с непрерывным дном, располагаются с равными интервалами между соседними углублениями, бок о бок, параллельно по отношению друг к другу.

Фиг.3 представляет схематическое изображение, иллюстрирующее примерную промежуточную пленку для многослойного стекла, на поверхности которой углубления, которые имеют форму канавки с непрерывным дном, располагаются с неравными интервалами между соседними углублениями, бок о бок, параллельно по отношению друг к другу.

Фиг.4 представляет схематическое изображение, иллюстрирующее интервал Sm между углублениями и радиус закругления R верхушки выпуклости.

Описание вариантов осуществления

[0064]

Далее варианты осуществления настоящего изобретения подробно описываются со ссылками на примеры. Настоящее изобретение не ограничивается данными примерами.

[0065]

(Примеры 1-4, сравнительные примеры 1 и 2)

(1) Изготовление промежуточной пленки для многослойного стекла

Поливиниловый спирт, у которого средняя степень полимеризации составляла 1700, подвергали ацетализации н-бутилальдегидом, и получался поливинилбутираль (содержание ацетильных групп: 1 мол.%, содержание бутиральных групп: 69 мол.%, содержание гидроксильных групп: 30 мол.%). На 100 массовых частей поливинилбутираля добавляли 40 массовых частей ди-2-этилгексаноата триэтиленгликоля (3GO) в качестве пластификатора и смеси, содержащей по 50 мас.% бис(2-этилбутирата) магния и ацетата магния в качестве модификатора адгезии в таком количестве, что концентрация магния в пленке составляла 50 частей на миллион. Смесь перемешивали в достаточной степени, используя смесительный валок. Таким образом, была получена полимерная композиция.

Полученную полимерную композицию экструдировали, используя экструдер, и в результате этого была получена однослойная промежуточная пленка для многослойного стекла, у которой толщина составляла 760 мкм.

[0066]

На первой стадии рисунок из случайных выпуклостей и углублений переносили на обе поверхности промежуточной пленки для многослойного стекла следующим способом. Сначала случайные выпуклости и углубления изготавливали на поверхностях железных валков, используя абразивный материал, и железные валки подвергали вертикальному полированию. Более тонкие выпуклости и углубления затем образовывались на плоских частях после полирования более тонким абразивным материалом. Таким образом, получалась пара валков одинаковой формы, имеющих грубый основной тисненый рисунок и тонкий рисунок субтиснения. Эту пару валков использовали в качестве устройства для переноса рисунка выпуклостей и углублений в целях переноса случайного рисунка выпуклостей и углублений на обе поверхности промежуточной пленки. Условия переноса, которые использовались в данном случае, представляли собой температуру промежуточной пленки для многослойного стекла, составляющую 80°C, температуру валков 145°C, линейную скорость 10 м/мин и линейное давление от 10 до 200 кН/м.

На второй стадии выпуклости и углубления, имеющие форму канавки с непрерывным дном (форма выгравированной линии), изготавливали на поверхности промежуточной пленки для многослойного стекла, осуществляя следующий процесс. Пара валков, включающая металлический валок, у которого поверхность была обработана фрезой линейного типа в форме косоугольного треугольника, и каучуковый валок, имеющий твердость от 65 до 75 по стандарту JIS, использовалась в качестве устройства для переноса рисунка выпуклостей и углублений. Полученная промежуточная пленка для многослойного стекла пропускалась через данное устройство для переноса рисунка выпуклостей и углублений, и в результате этого выпуклости и углубления, причем углубления имели форму канавки с непрерывным дном (форма выгравированной линии) располагались бок о бок параллельно по отношению друг к другу с равными интервалами, наносились на одну поверхность (поверхность A) промежуточной пленки для многослойного стекла, таким образом, что углубления, которые имели форму канавки с непрерывным дном, были наклонены под углом, составляющим 55° или менее по отношению к машинному направлению пленки. В частности, наклон углублений составлял 10° в примере 1, 35° в примере 2, 45° в примере 3, 55° в примере 4, 70° в сравнительном примере 1 и 90° в сравнительном примере 2. Перенос осуществляли в условиях, в которых температура промежуточной пленки для многослойного стекла составляла 70°C, температура валков составляла 145°C, линейная скорость составляла 10 м/мин, и линейное давление составляло от 5 до 100 кН/м.

После этого такая же обработка осуществлялась для нанесения углублений, которые имели форму канавки с непрерывным дном (форма выгравированной линии), на другую поверхность (поверхность B) промежуточной пленки для многослойного стекла. Направление углублений в форме выгравированных линий на поверхности B было таким же, как на поверхности A.

Толщину пленки измеряли после образования выгравированных линий. Толщина пленки в направлении ширины и машинном направлении составляла 760 мкм. Разность между максимальной толщиной и минимальной толщиной составляла 26 мкм. Профиль толщины разделяли на интервалы по 15 см в направлении измерения, и определяли разность между максимальной толщиной и минимальной толщиной в каждой секции. Эта разность составляла 12 мкм в той секции, где разность была наибольшей.

[0067]

(2) Оценка выпуклостей и углублений промежуточной пленки для многослойного стекла

В соответствии с японским промышленным стандартом JIS B-0601 (1994), определяли шероховатость (Rz) углублений в форме выгравированных линий на каждой из поверхностей A и B полученной промежуточной пленки для многослойного стекла. Направление измерения было перпендикулярным по отношению к выгравированным линиям. Для измерения использовались следующие условия: значение среза 2,5 мм, стандартная длина 2,5 мм, длина измерения 12,5 мм, радиус вершины измерительной иглы 2 мкм, угол при вершине 60°, скорость измерения 0,5 мм/с.

Интервал между углублениями в форме выгравированных линий определяли следующим образом. Каждую из поверхностей A и B промежуточной пленки для многослойного стекла наблюдали в четырех точках (наблюдаемая площадь составляла 20 мм × 20 мм), используя оптический микроскоп "BS-D8000 III", изготовленный компанией SONIC Corp., и измеряли кратчайшие расстояния между наиболее глубокими донными частями наблюдаемых соседних углублений. Среднее значение для измеренных кратчайших расстояний принимали в качестве интервала.

Промежуточную пленку для многослойного стекла разрезали в направлении, перпендикулярном по отношению к направлению углублений в форме выгравированных линий и перпендикулярном по отношению к направлению толщины пленка. Поперечное сечение наблюдали, используя микроскоп "DSX-100", который поставляется компанией Olympus Corp. Поперечное сечение фотографировали при 555-кратном увеличении. Полученное изображение увеличивали до 50 мкм/20 мм. На увеличенном изображении радиус окружности, проведенной таким образом, что она вписывается в верхушку выпуклости, измеряли в качестве радиуса закругления верхушки выпуклости.

[0068]

(3) Оценка шероховатости верхушечных частей выпуклостей

Шероховатость верхушечных частей выпуклостей определяли следующим образом. Используя трехмерный профилометр "KS-1100", поставляемый компанией Keyence Corporation и имеющий головку модели "LT-9510VM", форму поверхности A и поверхности B промежуточных пленок для многослойного стекла, полученных в примерах и сравнительных примерах, измеряли на измеряемой площади 20 мм × 20 мм. Полученные в результате данные обрабатывали, используя установленное на профилометре измерительное программное обеспечение "KS-measure". Таким образом, получали данные трехмерного изображения для поверхности A и поверхности B.

В полученных данных шероховатость в пределах отрезка длиной 2,5 мм вдоль направления, параллельного по отношению к направлению, в котором являлись непрерывными верхушечные части, измеряли с использованием установленного на профилометре аналитического программного обеспечения "KS-Analyzer" (версия 2.00), в режиме непрерывного измерения шероховатости, таким образом, что получались данные профиля шероховатости. Таким же образом, данные профиля шероховатости в 10 точках получали из данных трехмерного изображения. Здесь данные профиля шероховатости получали при значении среза 2,5 мм. Сглаживание по высоте и поправка на наклон не осуществлялись. Значение Rz вычисляли по полученным данным профиля шероховатости в соответствии с японским промышленным стандартом JIS B-0601 (1994). Среднее значение для полученных данных профиля шероховатости в 10 точках принимали как шероховатость верхушечных частей выпуклостей.

Условия измерения, помимо поля зрения, устанавливали следующим образом: режим подачи столика: непрерывный; направление сканирования: двунаправленное сканирование; ведущая ось: ось X; скорость перемещения столика: 250,0 мкм/с; и осевая скорость перемещения: 10000,0 мкм/с. Шаг измерения по оси X устанавливается на уровне 2,0 мкм, и шаг измерения по оси Y устанавливается на уровне 2,0 мкм. Когда интервал между выгравированными линиями является насколько большим, что измеряемое расстояние становилось недостаточным, поле зрения, прилегающее к измеряемому полю зрения, измеряли таким же способом, чтобы увеличить число точек измерения. "Верхушечная часть" выпуклостей при измерении шероховатости верхушечных частей определяется следующим образом. Если точка, в которой высота выпуклости является максимальной, располагается в середине отрезка прямой линии, соединяющего наиболее глубокие донные части двух соседних углублений в поле зрения, имеющем размеры 2 см × 2 см, верхушечная часть представляет собой интервал, который соответствует 10% длины отрезка прямой линии, соединяющего наиболее глубокие донные части, и центр которого находится в середине отрезка прямой линии. Если точка, в которой высота выпуклости является максимальной, не располагается в середине отрезка прямой линии, соединяющего наиболее глубокие донные части двух соседних углублений в поле зрения, имеющем размеры 2 см × 2 см, верхушечная часть представляет собой интервал, который соответствует 10% длины отрезка прямой линии, соединяющего наиболее глубокие донные части, и центр которого находится в точке, в которой высота выпуклости является максимальной. Точка максимальной высоты выпуклостей измерялась следующим образом. Получали профиль поперечного сечения в направлении, перпендикулярном по отношению к углублениям в полученном изображении. В профиль вносили поправку, осуществляя сглаживание по высоте (средневзвешенное значение±12), чтобы удалить тонкие выпуклости и углубления. Точку максимума выпуклостей в исправленном профиле принимали в качестве высоты выпуклостей.

Результаты измерения поверхности A промежуточной пленки для многослойного стекла представлены в таблице 1. Результаты измерения поверхности B оказались такими же, как для поверхности A, и, таким образом, они не представлены в таблице.

[0069]

(4) Измерение трения между стеклом и промежуточной пленкой для многослойного стекла

Полученную промежуточную пленку для многослойного стекла выдерживали в условиях температуры 23°C и относительной влажности 50% в течение шести часов, чтобы обеспечить контроль влажности.

После этого промежуточную пленку для многослойного стекла помещали на горизонтальный гладкий стол, причем поверхность A была обращена вверх. Пять термополированных стеклянных листов (длина 7,5 см × ширина 7,5 см × высота около 2,5 мм), которые соответствовали стандарту JIS R3202:1996, ламинировали на промежуточную пленку. Пять термополированных стеклянных листов прикрепляли друг к другу и фиксировали друг с другом. Полная масса пяти термополированных стеклянных листов, ламинированных таким способом, составляла 176 г. Железную проволоку, имеющую длину 15 см и кольцо, прикрепленное к одному концу, фиксировали с помощью ленты на верхней поверхности стеклянного листа таким образом, что проволока выступала из средней части верхней поверхности в направлении, параллельном по отношению к машинному направлению пленки в процессе изготовления промежуточной пленки. К кольцу с помощью крючка присоединяли пружинный динамометр. Используемое стекло представляло собой термополированное стекло, и его помещали таким образом, что находившаяся в контакте с оловом сторона находилась в контакте с промежуточной пленкой. Стекло использовали после промывания, и, таким образом, на нем отсутствовал какой-либо пластификатор или инородный материал. Поверхностная шероховатость стекла составляла 0,013 мкм согласно измерениям прибором "Serfcorder SE300", который поставляет компания Kosaka Laboratory Ltd. Условия измерения соответствовали условиям измерения шероховатости "Rz" углублений пленки. Среднее арифметическое значение шероховатости "Ra" при измерении в таких же условиях составляло 0,065 мкм.

В состоянии фиксации промежуточной пленки для многослойного стекла пружинный динамометр растягивали со скоростью 6 см/с в направлении, которое представляло собой горизонтальное направление и было параллельным по отношению к машинному направлению пленки в процессе изготовления промежуточной пленки. Регистрировали значение на дисплее пружинного динамометра в процессе перемещения стеклянного листа с постоянной скоростью. Эту процедуру повторяли пять раз. Среднее значение результатов пяти измерений принимали как трение между стеклом и промежуточной пленкой. Процедуру повторяли, когда стекло двигалось на промежуточной пленке в процессе перемещения стеклянного листа с постоянной скоростью. Измерение осуществляли в условиях температуры 23°C и относительной влажности 30%.

Таблица 1 представляет результаты.

[0070]

[0071]

(Примеры 5-7, сравнительные примеры 3 и 4)

Получали промежуточную пленку для многослойного стекла, и трение между стеклом и промежуточной пленкой для многослойного стекла измеряли таким же образом, как в примере 1, за исключением того, что форма выпуклостей и углублений, сделанных в пленке изменялась посредством изменения формы валков для тиснения на первой стадии, и изменялся наклон углублений, имеющих форму канавки с непрерывным дном, по отношению к машинному направлению пленки за счет использования фрезы линейного типа в форме косоугольного треугольника.

Таблица 2 представляет результаты.

[0072]

[0073]

(Примеры 8-11, сравнительный пример 5)

Получали промежуточную пленку для многослойного стекла, и трение между стеклом и промежуточной пленкой для многослойного стекла измеряли таким же образом, как в примере 1, за исключением того, что форма выпуклостей и углублений, сделанных в пленке изменялась посредством изменения формы валков для тиснения на первой стадии, и изменялся наклон углублений, имеющих форму канавки с непрерывным дном, по отношению к машинному направлению пленки за счет использования фрезы линейного типа в форме косоугольного треугольника.

Таблица 3 представляет результаты.

[0074]

[0075]

(Примеры 12-14, сравнительные примеры 6 и 7)

Получали промежуточную пленку для многослойного стекла, и трение между стеклом и промежуточной пленкой для многослойного стекла измеряли таким же образом, как в примере 1, за исключением того, что форма выпуклостей и углублений, сделанных в пленке изменялась посредством изменения формы валков для тиснения на первой стадии, и изменялся наклон углублений, имеющих форму канавки с непрерывным дном, по отношению к машинному направлению пленки за счет использования фрезы линейного типа в форме косоугольного треугольника.

Таблица 4 представляет результаты.

[0076]

[0077]

(Примеры 15-17, сравнительный пример 8)

Получали промежуточную пленку для многослойного стекла, и трение между стеклом и промежуточной пленкой для многослойного стекла измеряли таким же образом, как в примере 1, за исключением того, что форма выпуклостей и углублений, сделанных в пленке изменялась посредством изменения формы валков для тиснения на первой стадии, и изменялся наклон углублений, имеющих форму канавки с непрерывным дном, по отношению к машинному направлению пленки за счет использования фрезы линейного типа в форме косоугольного треугольника.

Таблица 5 представляет результаты.

[0078]

[0079]

(Примеры 18-22, сравнительный пример 9)

Получали промежуточную пленку для многослойного стекла, и трение между стеклом и промежуточной пленкой для многослойного стекла измеряли таким же образом, как в примере 1, за исключением того, что форма выпуклостей и углублений, сделанных в пленке изменялась посредством изменения формы валков для тиснения на первой стадии, и изменялся наклон углублений, имеющих форму канавки с непрерывным дном, по отношению к машинному направлению пленки за счет использования фрезы линейного типа в форме косоугольного треугольника.

Таблица 6 представляет результаты.

[0080]

[0081]

(Примеры 23-26, сравнительный пример 10)

Стадия "(1) Изготовление промежуточной пленки для многослойного стекла" в примере 1 изменялась следующим образом.

(Изготовление полимерной композиции для защитного слоя)

Поливиниловый спирт, у которого средняя степень полимеризации составляла 1700, подвергали ацетализации н-бутилальдегидом, и получался поливинилбутираль (содержание ацетильных групп: 1 мол.%, содержание бутиральных групп: 69 мол.%, содержание гидроксильных групп: 30 мол.%). На 100 массовых частей поливинилбутираля добавляли 40 массовых частей ди-2-этилгексаноата триэтиленгликоля (3GO) в качестве пластификатора смесь, содержащую по 50 мас.% бис(2-этилбутирата) магния и ацетата магния в качестве модификатора адгезии, в таком количестве, что концентрация магния в пленке составляла 50 частей на миллион. Смесь перемешивали в достаточной степени, используя смесительный валок. Таким образом, получалась полимерная композиция для защитного слоя.

(Изготовление полимерной композиции для звукоизоляционного слоя)