Изобретение относится к области металлургии, а именно к способу производства холоднокатаного проката из сверхнизкоуглеродистых IF-сталей (Interstitial Free - сталь без атомов внедрения), который может быть использован в автомобильной промышленности. Сверхнизкоуглеродистые IF-стали, обладающие высокими показателями пластичности, а также штампуемости (низкими значениями предела текучести и высокими значениями коэффициента нормальной пластической анизотропии r90 и коэффициента деформационного упрочнения n90) все более широко используют для лицевых деталей кузова автомобиля. Несмотря на то, что холоднокатаный прокат из сверхнизкоуглеродистых сталей имеет благоприятное сочетание механических характеристик после отжига в агрегатах непрерывного отжига (АНО), значительную часть такого проката отжигают в колпаковых печах.

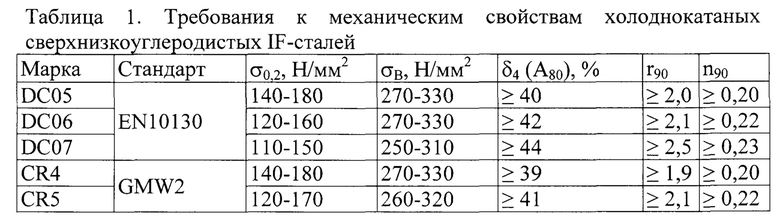

В настоящее время наиболее востребованы марки холоднокатаных автолистовых сталей по EN 10130 DC05, DC06 и DC07, представленные в таблице 1. В таблице приведены также требования к механическим свойствам таких сталей.

Видно, что требование по обеспечению низкого предела текучести сопровождается повышением требований к относительному удлинению и к коэффициентам r90 и n90. То есть, обеспечение высоких значений указанных характеристик является актуальной задачей, о чем свидетельствует уровень требований к стали DC07. В то же время, для проката из этой стали характерны очень низкие значения предела текучести и предела прочности. Для ряда деталей автомобиля слишком низкие значения прочностных характеристик не приемлемы. Поэтому при производстве таких сталей желательно использовать технологические приемы, позволяющие не только повышать показатели пластичности и штампуемости, но и обеспечивать получение на стали одного и того же химического состава уровень свойств, соответствующий одной из указанных сталей, в зависимости от требований конкретного потребителя. Следует отметить высокий спрос на указанные стали или их аналоги. В другом зарубежном стандарте GMW2 присутствует сталь марки CR5, требования к которой очень близки стали DC06, а также сталь марки CR4, требования к которой близки стали DC05. Широкая востребованность указанных сталей свидетельствует об актуальности проведения работ, направленных на повышение показателей пластичности и штампуемости холоднокатаного проката из сверхнизкоуглеродистых IF-сталей, а также на разработку кассетных технологий производства таких сталей, позволяющих получать на стали одного и того же химического состава уровень свойств, соответствующий различным маркам стали.

Известен способ производства сверхнизкоуглеродистой высокопрочной стали. Высокопрочная сверхнизкоуглеродистая сталь содержит, мас. %: С ≤ 0,0050, Si - 0,30-0,50, Mn ≤ 0,15, Р ≤ 0,020, S ≤ 0,010, N ≤ 30 ppm, Al - 0,020-0,050, доля Ti определяется как 3,42N + 4С + 1,5S + (0,02~0,04), Fe и неизбежные примеси - остальное. Способ получения стали состоит из нагрева заготовки, горячей и холодной прокатки, колпакового отжига и дрессировки. Сверхнизкоуглеродистая высокопрочная сталь, микролегированная Ti для удаления атомов внедрения, также упрочняется за счет механизма твердорастворного упрочнения при контроле таких технологических параметров, как горячая и холодная прокатка, отжиг и дрессировка. Конечный продукт обладает превосходными механическими характеристиками и способностью к формовке, имеет предел текучести выше 180 Н/мм2 и не склонен к старению; способ производства стабилен и прост в реализации (Заявка CN 104213024 (A), МПК C21D 8/00, С22С 38/14, опубликована 17.12.2014).

Недостаток способа заключается в том, что холоднокатаный прокат из такой стали имеет высокий предел текучести, что может препятствовать получению из него изделий сложной формы. Кроме того, он относится только к одному составу стали и не позволяет получить сталь различных уровней прочности.

Известна IF-сталь для сверхглубокой вытяжки и способ ее двойной холодной прокатки. IF сталь содержит мас. %: С ≤ 0,005, Si ≤ 0,01, Mn ≤ 0,18, Р ≤ 0,015, S ≤ 0,01, Al ≥ 0,015, Ti ≤ 0,06, Fe и неизбежные примеси - остальное. Технология двойной холодной прокатки характеризуется тем, что степень деформации при первичной холодной прокатке составляет 75%, а процесс промежуточного отжига включает нагрев со скоростью 6°С/мин, отжиг при 720°С, выдержку в течение 48 часов и охлаждение с печью; степень деформации в процессе второй холодной прокатки составляет 50-95%, а процесс отжига включает нагрев со скоростью 8°С/мин, отжиг при 720°С, выдержку в течение 2 часов, охлаждение с печью до 400-450°С, а затем охлаждение на воздухе. Образцы IF-стали, обработанные по технологии в соответствии с изобретением, обладают превосходными свойствами для глубокой вытяжки, предел прочности достигает 290-320 Н/мм2, предел текучести составляет 100-145 Н/мм2, удлинение составляет 43-65%, коэффициент деформационного упрочнения n ≥ 0,26, а коэффициент r ≥ 2,3 (Заявка CN 102628140, МПК C21D 8/04, С22С 38/14, опубликована 08.082012).

Недостаток способа заключается в том, что он относится только к одному составу стали и не позволяет получить сталь различных уровней прочности. Кроме того, технология, предусматривающая использование двойной прокатки и двойного отжига, неизбежно приводит к повышенным затратам на производства стали, производимой по данной технологии.

Наиболее близким аналогом заявленного изобретения является способ производства холоднокатаной отожженой IF-стали, легированной титаном совместно с ниобием, для сверхглубокой вытяжки. Сталь содержит следующие компоненты, % мас.: С ≤ 0,005, Mn ≤ 0,2, Р ≤ 0,01, S ≤ 0,008, Al ≥ 0,015, Ti - 0,02-0,06, Nb - 0,018-0,041, N ≤ 0,006, Fe и неизбежные примеси - остальное. Холодную прокатку проводят за пять проходов, степень деформации составляет 75-82%; процесс отжига включает двухступенчатый нагрев со скоростью 70-85°С/ч и 30-45°С/ч, соответственно, температура отжига 700-735°С, время выдержки 8-15 ч, затем переход на трехступенчатое охлаждение со скоростью 25-35°С/ч, 35-45°С/ч и 15-25°С/ч, соответственно, охлаждение до комнатной температуры. Образцы холоднокатаной отожженой IF-стали обладают отличной способностью к глубокой вытяжке, прочностью 280-325 Н/мм2, пределом текучести 120-175 Н/мм2, удлинением 40-55%, n 0,20-0,28 и r 2,0-3,0 в продольном направлении; и прочностью 290-330 Н/мм2, пределом текучести 120-180 Н/мм2, относительным удлинением 40-50%, n 0,20-0,28 и r 1,9-2,9 в поперечном направлении (Заявка CN 102899564 (A), МПК C21D 8/04, С22С 38/14 опубликована 30.01.2013 - прототип).

Способ позволяет получать стабильно высокий уровень показателей пластичности и штампуемости и низкий уровень предела текучести на образцах, как в продольном, так и в поперечном направлении. Недостаток способа заключается в том, что он относится только к одному составу стали и не позволяет получить сталь различных уровней прочности. Кроме того, микролегирование стали титаном совместно с ниобием неизбежно приводит к удорожанию стали.

Техническим результатом настоящего изобретения является расширение технологических возможностей способа производства холоднокатаного проката из сверхнизкоуглеродистой IF-стали путем получения из стали унифицированного химического состава проката с уровнем свойств, соответствующим сталям марок DC05, DC06 и DC07 по EN 10130, то есть создание кассетной технологии, при сохранении высоких показателей пластичности и штампуемости и снижении затрат на производство.

Указанный технический результат достигается тем, что в способе производства холоднокатаного проката из сверхнизкоуглеродистой IF-стали, включающем выплавку стали, разливку, горячую прокатку, травление, смотку полос в рулоны, холодную прокатку, рекристаллизационный отжиг в колпаковой печи и дрессировку, согласно изобретению, выплавляют сталь унифицированного химического состава, содержащую, мас. %: С - 0,002-0,006, Si - 0,005-0,020, Mn - 0,08-0,13, Al - 0,03-0,06, Ti - 0,03-0,08, Fe и неизбежные примеси - остальное,

температуру конца горячей прокатки в черновой группе клетей непрерывного широкополосного стана назначают в соответствии с зависимостью (1)

где Ткчп - температура конца прокатки, °С, [Ti] - содержание титана, % мас., 830 и 1025 - эмпирические коэффициенты,

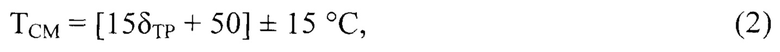

температуру смотки горячекатаных полос назначают в соответствии с зависимостью (2)

где ТСМ - температура смотки, °С, δТР - требуемая минимальная величина относительного удлинения, %, 15 и 50 - эмпирические коэффициенты,

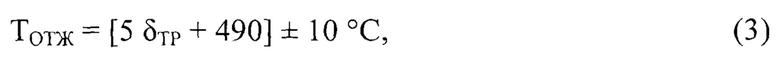

а температуру рекристаллизационного отжига в колпаковой печи назначают в соответствии с зависимостью (3)

где ТОТЖ - температура рекристаллизационного отжига, °С, δТР - требуемая минимальная величина относительного удлинения, %, 5 и 490 - эмпирические коэффициенты.

Сущность изобретения заключается в том, что обеспечение необходимого комплекса механических свойств холоднокатаного проката из сверхнизкоуглеродистой IF-стали, включающего предел прочности, предел текучести, относительное удлинение, коэффициенты r90 и n90, достигается использованием определенного унифицированного химического состава единого для всех марок высокоштампуемых сталей, представленных в таблице 1, и способа получения проката, различающегося для указанных марок. Для всех марок сталей необходимым условием обеспечения требуемого комплекса свойств является соблюдение определенного содержания основных элементов, влияющих на свойства, мас. %: С - 0,002-0,006, Si - 0,005-0,020, Mn - 0,08-0,13, Al - 0,03-0,06, Ti - 0,03-0,08.

Нижний предел содержания таких элементов, как углерод, марганец, и кремний определяется необходимостью обеспечения требуемой прочности. Превышение верхнего предела содержания указанных элементов, а также алюминия и титана приводит к снижению пластичности.

Обеспечение содержания алюминия в стали не менее 0,03% гарантирует высокую степень раскисленности стали. Обеспечение содержания титана в стали не менее 0,03% необходимо для полного связывания азота, серы и углерода в стойкие соединения.

Назначение максимальной температуры окончания горячей прокатки в черновой группе клетей, в зависимости от содержания в стали титана, связано с необходимостью создания условий для формирования в процессе черновой прокатки максимального количества выделений карбосульфида титана. Это способствует повышению характеристик пластичности и штампуемости всех рассматриваемых сталей за счет более полного удаления углерода из твердого раствора, а также за счет предупреждения последующего формирования наноразмерных выделений карбида титана. При снижении содержания титана в стали формирование карбосульфида титана смещается в область более низких температур. Поэтому для увеличения количества карбосульфида титана, формирующегося в процессе горячей прокатки в черновой группе клетей, необходимо заканчивать черновую прокатку при более низких температурах. Это требует ограничения сверху допустимых значений температуры окончания прокатки в черновой группе клетей в соответствии с зависимостью (1).

Повышение температуры смотки горячекатаного проката и температуры отжига холоднокатаного проката в колпаковой печи приводит к повышению пластичности и штампуемости и к снижению прочности. Поэтому для управления формированием свойств и обеспечения их значений в соответствии с требованиями таблицы 1 к конкретной марке стали, задаваемые при получении проката значения указанных параметров должны быть рассчитаны по зависимостям (2) и (3).

Более высокие температуры смотки и отжига, чем рассчитанные по зависимостям (2) и (3) приведут к получению более высоких показателей пластичности, но не обеспечат требуемых прочностных характеристик. Напротив, более низкие температуры смотки и отжига, чем рассчитанные по зависимостям (2) и (3), обеспечат требуемую прочность, но показатели пластичности и штампуемости при этом будут ниже требуемых.

Примеры конкретного выполнения способа.

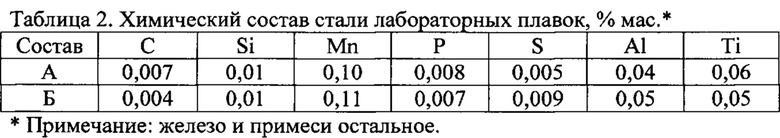

Сталь двух плавок с химическим составом, приведенным в таблице 2, была получена при лабораторной выплавке в вакуумной индукционной печи.

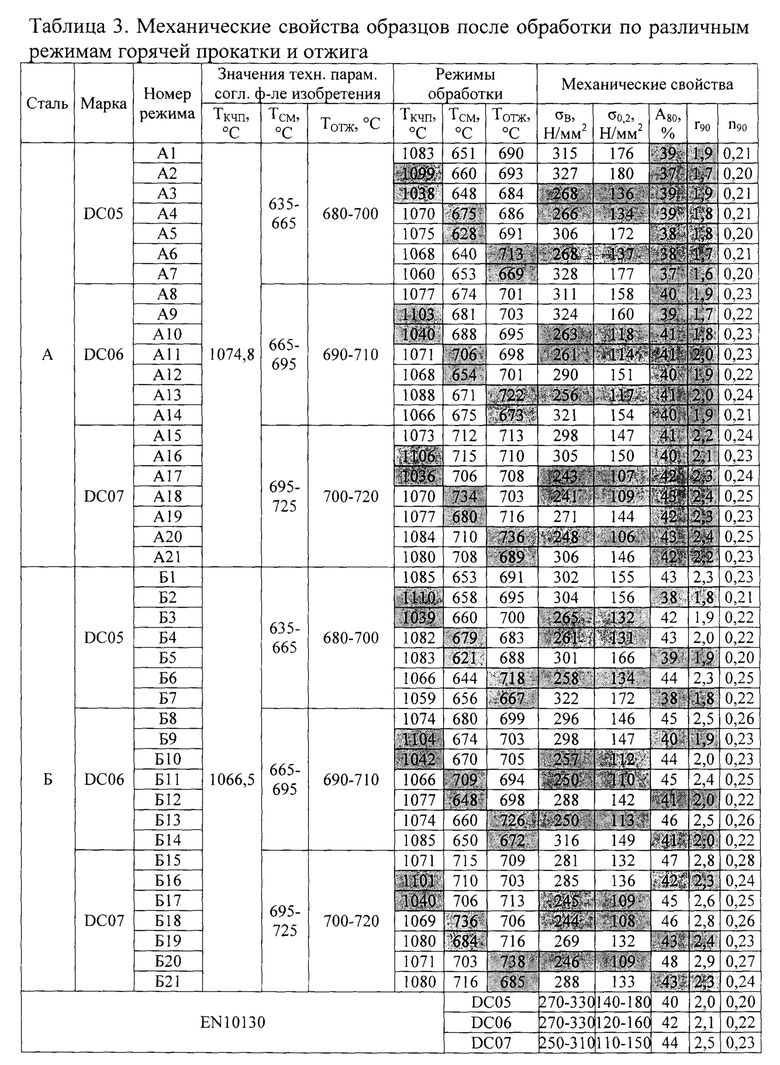

Температура конца горячей прокатки составляла 1036-1110°С, температура смотки горячекатаных полос в рулоны 621-736°С.

Полученные горячекатаные полосы подвергали травлению для удаления окалины и холодной прокатке на толщину 0,7 мм (суммарное обжатие 76,7%).

На образцах холоднокатаного проката из сверхнизкоуглеродистых IF-сталей проводили лабораторное моделирование колпакового отжига в камерной лабораторной печи. Температура отжига составляла 667-738°С.

Результаты механических испытаний сталей вариантов А и Б после моделирования горячей прокатки и отжига по различным режимам, соответствующим и не соответствующим формуле изобретения, с целью проверки возможности обеспечения требуемого уровня свойств проката, приведены в таблице 3. В таблице приведены также требования EN 10130 к свойствам проката указанных марок сталей. Выделены значения параметров, не соответствующих формуле изобретения, а также фактические значения механических свойств, не удовлетворяющих требованиям EN 10130.

Для стали состава А, имеющей повышенное содержание углерода, при прочих равных условиях (одинаковых температурных параметрах обработки) получены низкие значения пластичности и штампуемости, не соответствующие требованиям стандарта (варианты A1-А21).

Для стали варианта Б требуемый уровень прочности и пластичности, соответствующий EN 10130, достигается при обработке образцов по режимам, соответствующим формуле изобретения (варианты Б1, Б8, Б15).

Повышение температуры окончания горячей прокатки в черновой группе клетей ТКЧП по отношению к интервалам, рассчитанным по зависимости 1, приводит к уменьшению выделений карбосульфида титана при горячей прокатке, а, следовательно, и к снижению характеристик пластичности и штампуемости (варианты Б2, Б9, Б16). Напротив, снижение ТКЧП по отношению к интервалам, рассчитанным по зависимости 1 (варианты Б3, Б10, Б17), обеспечивает высокие значения прочностных характеристик при неудовлетворительной пластичности и штампуемости.

Повышение температуры смотки ТСМ горячекатаного проката по отношению к интервалам, рассчитанным по зависимостию (2), приводит к получению более высоких показателей пластичности, но не обеспечивает требуемых прочностных характеристик (варианты Б4, Б11, Б18). Снижение ТСМ по отношению к интервалам, рассчитанным по зависимости (2), обеспечивает требуемую прочность, но показатели пластичности и штампуемости при этом оказываются ниже требуемых (варианты Б5, Б12, Б19).

Повышение температуры отжига холоднокатаного проката в колпаковой печи по отношению к интервалам, рассчитанным по зависимости (3), приводит к повышению пластичности и штампуемости и к снижению прочности ниже допустимого уровня (варианты Б6, Б13, Б20). Напротив, более низкие температуры отжига, чем рассчитанные по зависимости (3), обеспечивают требуемую прочность, но показатели пластичности и штампуемости при этом неудовлетворительные (варианты Б7, Б14, Б21).

Таким образом, на образцах холоднокатаного проката из сверхнизкоуглеродистых IF-сталей состава в соответствии с формулой изобретения требуемый комплекс свойств, а также создание кассетной технологии обеспечиваются при выполнении требований по режиму горячей прокатки и отжига в колпаковой печи, изложенных в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО НЕПРЕРЫВНО ОТОЖЖЕНОГО ЛИСТОВОГО ПРОКАТА ИЗ IF-СТАЛИ | 2019 |

|

RU2721681C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО НЕПРЕРЫВНО ОТОЖЖЕННОГО ЛИСТОВОГО ПРОКАТА ИЗ IF-СТАЛИ | 2020 |

|

RU2755132C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ХОЛОДНОКАТАНОГО НЕПРЕРЫВНО ОТОЖЖЕННОГО ЛИСТОВОГО ПРОКАТА ИЗ IF-СТАЛИ | 2020 |

|

RU2755318C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО НЕПРЕРЫВНО ОТОЖЖЕННОГО ЛИСТОВОГО ПРОКАТА ИЗ IF-СТАЛИ | 2021 |

|

RU2777369C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС ИЗ IF-СТАЛИ | 2021 |

|

RU2782896C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2023 |

|

RU2813161C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕРХНИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ И ПОСЛЕДУЮЩЕГО ОДНОСЛОЙНОГО ЭМАЛИРОВАНИЯ | 2014 |

|

RU2547976C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2358025C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОДОДНОКАТАННОГО ВЫСОКОПРОЧНОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2019 |

|

RU2747103C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361934C1 |

Изобретение относится к области металлургии, а именно к способу производства холоднокатаного проката из сверхнизкоуглеродистых IF-сталей (Interstitial Free - сталь без атомов внедрения), который может быть использован в автомобильной промышленности. Для получения из стали проката с уровнем свойств, соответствующим сталям марок DC05, DC06 и DC07 по EN 10130, то есть создания кассетной технологии, при сохранении высоких показателей пластичности и штампуемости осуществляют выплавку стали, разливку, горячую прокатку, травление, смотку полос в рулоны, холодную прокатку, рекристаллизационный отжиг в колпаковой печи и дрессировку, при этом выплавляют сталь унифицированного химического состава, содержащую, мас.%: С - 0,002-0,006, Si - 0,005-0,020, Mn - 0,08-0,13, Al - 0,03-0,06, Ti - 0,03-0,08, Fe и неизбежные примеси - остальное, температуру конца горячей прокатки в черновой группе клетей непрерывного широкополосного стана назначают в соответствии с зависимостью Ткчп ≤ 830 [Ti]+1025, где Ткчп - температура конца прокатки, °С, [Ti] - содержание титана, мас.%, 830 и 1025 - эмпирические коэффициенты, температуру смотки горячекатаных полос назначают в соответствии с зависимостью Тсм=[15δТР +50]±15°С, где Тсм - температура смотки, °С, δТР - требуемая минимальная величина относительного удлинения, %, 15 и 50 - эмпирические коэффициенты, а температуру рекристаллизационного отжига в колпаковой печи назначают в соответствии с зависимостью Тотж=[5δТР +490]±10°С, где ТОТЖ - температура рекристаллизационного отжига, °С, δТР - требуемая минимальная величина относительного удлинения, %, 5 и 490 - эмпирические коэффициенты. 3 табл.

Способ производства холоднокатаного проката из сверхнизкоуглеродистой IF-стали, включающий выплавку стали, разливку, горячую прокатку, травление, смотку полос в рулоны, холодную прокатку, рекристаллизационный отжиг в колпаковой печи и дрессировку, отличающийся тем, что выплавляют сталь унифицированного химического состава, содержащую, мас.%: С - 0,002-0,006, Si - 0,005-0,020, Mn - 0,08-0,13, Al - 0,03-0,06, Ti - 0,03-0,08, Fe и неизбежные примеси - остальное,

температуру конца горячей прокатки в черновой группе клетей непрерывного широкополосного стана назначают в соответствии с зависимостью (1)

где ТКЧП - температура конца прокатки, °С, [Ti] - содержание титана, мас.%, 830 и 1025 - эмпирические коэффициенты,

температуру смотки горячекатаных полос назначают в соответствии с зависимостью (2)

где ТСМ - температура смотки, °С, δТР - требуемая минимальная величина относительного удлинения, %, 15 и 50 - эмпирические коэффициенты,

а температуру рекристаллизационного отжига в колпаковой печи назначают в соответствии с зависимостью (3)

где ТОТЖ - температура рекристаллизационного отжига, °С, δТР - требуемая минимальная величина относительного удлинения, %, 5 и 490 - эмпирические коэффициенты.

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ЛИСТОВ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2005 |

|

RU2277594C1 |

| CN 102899564 A, 30.01.2013 | |||

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНО ОТОЖЖЕННОГО НЕСТАРЕЮЩЕГО ХОЛОДНОКАТАНОГО ПРОКАТА УЛЬТРА ГЛУБОКОЙ ВЫТЯЖКИ | 2015 |

|

RU2604081C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСОВОГО ПРОКАТА ИЗ СВЕРХНИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ПОСЛЕДУЮЩЕЙ ШТАМПОВКИ | 2002 |

|

RU2212456C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОССТАНОВИТЕЛЬНО ОТОЖЖЕННОЙ ПОКРЫТОЙ СТАЛЬНОЙ ОСНОВЫ ДЛЯ УПАКОВОЧНЫХ ПРИМЕНЕНИЙ И ПОЛУЧЕННЫЙ УПАКОВОЧНЫЙ СТАЛЬНОЙ ПРОДУКТ | 2013 |

|

RU2631217C2 |

Авторы

Даты

2020-05-18—Публикация

2019-12-23—Подача