Система, реализующая предлагаемый контроль, относится к сварочному производству и может быть использована в системах контроля и управления основными параметрами сварки в качестве средства автоматизированного контроля температуры и состояния металла, например, при электродуговой сварке.

Одной из причин дефектов сварки является недостаточный или избыточный нагрев зоны сварки. В частности, перегрев зоны сварки может вызывать структурные изменения (укрупнение зерна) и обезуглероживание сталей, что ухудшает механические свойства сварных соединений. При недостаточном нагреве не происходит полного расплавления свариваемых поверхностей, что приводит к образованию дефектов в виде непроваров. При сваривании протяженных плоскостных деталей помимо указанных дефектов несоблюдение температурных режимов может приводить к короблению конструкции, что представляет собой серьезную техническую проблему.

В ряде случае контроль за соблюдением температурных режимов осуществляется по параметрам сварочного процесса: величине напряжения на электроде, величине тока, протекающего через электрод, величине мощности, подаваемой на электрод, скорости подачи электрода. При этом контроль и регулирование указанных параметров в процессе сварки может осуществляться непосредственно сварщиком либо в автоматическом режиме с помощью соответствующих систем управления сварочным процессом, например как это предложено в патентных заявках: RU 99.106.663, RU 2005.136.650. Окончательный выбор режимов сварки подбирается экспериментальным путем.

Известны системы и устройства автоматизированного контроля температуры при сварке (авторское свидетельство СССР №1.590.280, патенты РФ №№2.389.985, 146.323, 79.824, 2.574.920, патент Китая №204360176, патент США №20180015560, патент WO №2018/003202).

Из известных систем и устройств наиболее близким к предлагаемому является «Система контроля основных параметров сварки и наплавки» (патент РФ №79.824, B23K 9/095, B23K 9/10, 2009 г.), которая и выбрана в качестве прототипа.

Устройство автоматизированного контроля температур при сварке, принятая в качестве прототипа, содержит датчики температуры, осуществляющие измерение температуры свариваемых деталей, связанный с ними измерительный блок, сварочную головку и блок управления режимами работы сварочной головки. Измерительный блок при помощи датчиков температуры определяет температуру металла, формирует информационные сигналы и передает их на блок управления, который управляет режимами работы сварочной головки.

Недостатком известного устройства является низкая достоверность автоматизированного контроля температур непосредственно в области нахождения сварочной головки, которые являются определяющими факторами, влияющими на качество сварного шва.

Технической задачей изобретения является повышение достоверности автоматизированного контроля температур при сварке путем контроля температуры непосредственно в области расплавляемого сварочной головкой металла.

Устройство автоматизированного контроля температуры и состояния металла при сварке содержит датчики температуры, сварочную головку с блоком управления, а также измерительный блок, связанный с датчиками температуры и блоком управления. В качестве датчиков температуры и состояния металла применены ультразвуковые преобразователи, работающие в режиме эхоконтроля, расположенные по обеим сторонам торцов свариваемых металлических листов и механически соединены со сварочной головкой. Главные акустические оси ультразвуковых преобразователей направлены на сварочную головку в направлениях, перпендикулярных торцам свариваемых металлических листов, а в качестве измерительного блока применен двухканальный ультразвуковой дефектоскоп. Поскольку ультразвуковые волны не отражаются от границы раздела твердый метал - расплавленный метал, то момент пропадания отраженных ультразвуковых волн от расплавляемого торца металлического листа является информацией о достижении торцом в области падения на него ультразвуковой волны температуры плавления. Поскольку температуры плавления различных марок стали известны, то пропадание отраженных ультразвуковых вол регистрирует достижение торцом металлического листа этой конкретной температуры. Таким образом, ультразвуковой датчик является датчиком температуры плавления и может эффективно использоваться для контроля температуры во время сварки. Ультразвуковые преобразователи могут быть призматическими, роликовыми или ЭМА.

Поставленная задача решается тем, что автоматизированный контроль температур при сварке, для реализации которого использованы, в соответствии с ближайшим аналогом, два датчика температуры, сварочная головка с блоком управления ее режимами, измерительный блок, связанный с датчиками температуры и блоком управления, отличается тем, что в качестве датчиков температуры применены ультразвуковые преобразователи, расположенные по обеим сторонам торцов свариваемых металлических листов и механически соединенные кронштейном между собой и со сварочной головкой с возможностью перемещения вдоль торцов свариваемых металлических листов, причем главные акустические оси ультразвуковых преобразователей направлены на сварочную головку в направлениях, перпендикулярных торцам свариваемых металлических листов, а в качестве измерительного блока двухканальный ультразвуковой дефектоскоп.

В процессе электродуговой сварки, торцы свариваемых металлических листов, контактирующие с наплавленным металлом, оплавляются, но перегрев расплавленного металла, как и не достаточный нагрев, снижают качество сварного шва. Ультразвуковые преобразователи, используемые в качестве датчиков температуры и состояния металла, включены в режиме эхо-контроля. Во время работы ультразвуковые преобразователи излучают ультразвуковые волны, которые распространяются в свариваемых металлических листах в направлении сварочной головки. До тех пор, пока торцы свариваемых металлических листов не расплавились полностью, ультразвуковые волны отражаются от них и возвращаются на ультразвуковые преобразователи. По мере частичного расплавления торцов свариваемых металлических листов амплитуда отраженных сигналов уменьшается. Как только торцы свариваемых металлических листов полностью расплавятся, отраженные сигналы пропадают. Это свидетельствует о том, что торцы свариваемых металлических листов нагрелись до температуры плавления и металл расплавился. Дальнейший нагрев этой области приводит к перегреву металла. Поэтому сварочную головку в этот момент следует переместить вперед вдоль свариваемых торцов металлических листов. Поскольку ультразвуковые преобразователи соединены с измерительным блоком, в качестве которого применен двухканальный ультразвуковой дефектоскоп, соединенный с блоком управления сварочной головки, то в момент пропадания отраженного ультразвукового сигнала измерительный блок передает соответствующий информационный сигнал на блок управления сварочной головки, и тот перемещает сварочную головку дальше вдоль свариваемых торцов металлических листов. Поскольку ультразвуковые преобразователи механически соединены со сварочной головкой, то они перемещаются на такое же расстояние, как и сварочная головка. Это перемещение продолжается до момента появления отраженного ультразвукового сигнала от частично не расплавленного торца металлического листа. Соответственно, сварочная головка будет находится в этом положении до полного расплавления торца металлического листа, что приводит к пропаданию отраженной ультразвуковой волны. В таком же режиме будет работать и второй ультразвуковой преобразователь, контролирующий расплавляемый торец второго из свариваемых металлических листов. Своевременное перемещение сварочной головки предотвращает перегрев и недостаточный нагрев металла при создании сварного шва, что повышает его качество. Значительное несовпадение по временам пропадания отраженных ультразвуковых волн на обоих ультразвуковых преобразователях свидетельствует о нарушении технологического процесса сварки. Например, смещение в сторону сварочной головки относительно направления ее движения. Это дает своевременный сигнал для коррекции технологического процесса сварки, что особенно актуально для автоматической и полуавтоматической сварки.

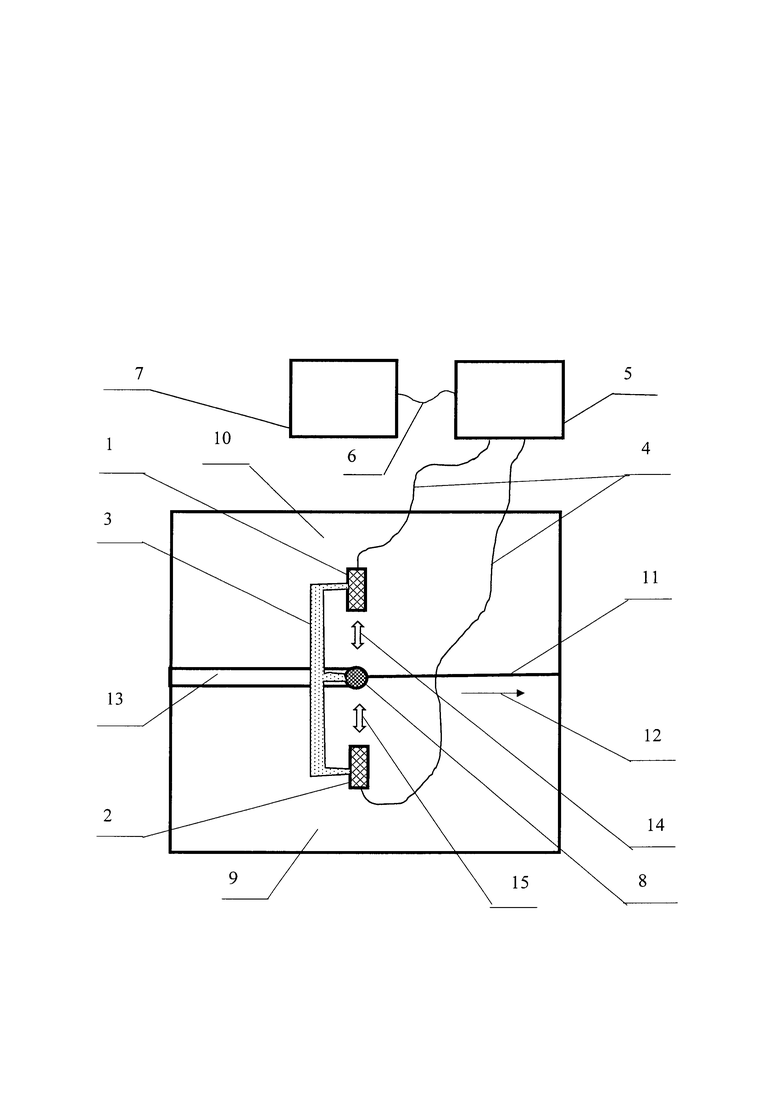

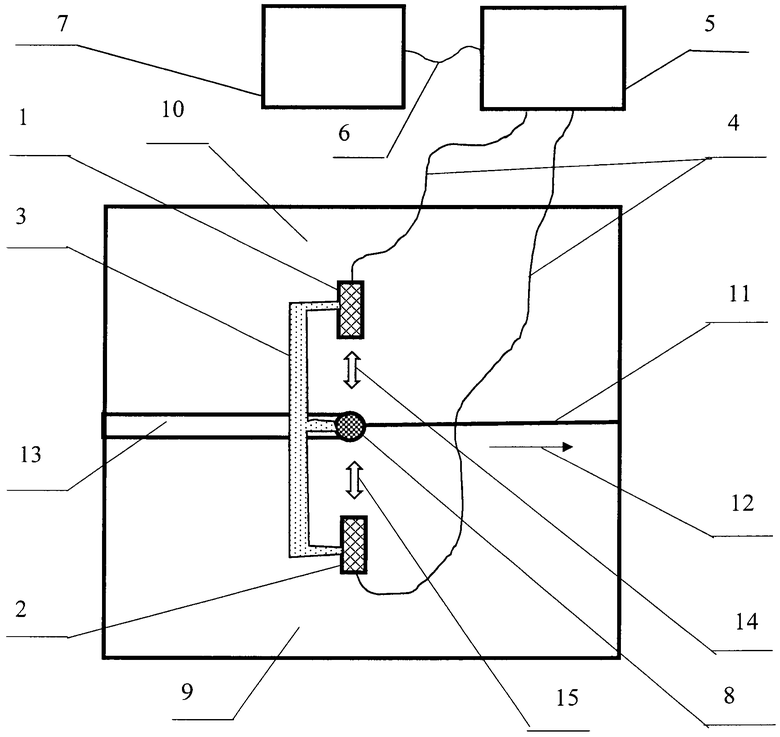

На чертеже представлено заявляемое устройство и поясняется его работа. Устройство на чертеже состоит из двух ультразвуковых преобразователей 1 и 2 механически соединенных между собой кронштейном 3 и соединенные электрическими кабелями 4 с измерительным блоком 5, в качестве которого применен двухканальный ультразвуковой дефектоскоп. Измерительный блок 5 соединен электрическим кабелем 6 с блоком 7 управления режимами работы сварочной головки 8. Кронштейн 3 механически соединен со сварочной головкой 8. Сварочная головка 8 перемещается в процессе сварки металлических листов 9 и 10 вдоль торцов 11 свариваемых металлических листов 9 и 10 в направлении, указанном стрелкой 12. Позади перемещающейся сварочной головки 8 формируется сварной шов 13. Стрелки 14 и 15 указывают направление ультразвуковых волн в металлических листах 9 и 10.

Принцип работы заявляемого технического решения поясняется на чертеже. Сварочная головка 8 сваривает торцы 11 свариваемых металлических листов 9 и 10 с образованием сварного шва 13 в направлении перемещения сварочной головки 8, указанном стрелкой 12. Блок 7 управляет режимами работы сварочной головки 8 (соединение блока 7 со сварочной головкой 8 на чертеже не показано). Сварочная головка 8 соединена механически кронштейном 3 с ультразвуковыми преобразователями 1 и 2. Ультразвуковые преобразователи 1 и 2 излучают ультразвуковые волны в свариваемые металлические листы 9 и 10 и принимают отраженные ультразвуковые волны от расплавляемых торцов 11 металлических листов 9 и 10. Ультразвуковые волны от ультразвуковых преобразователей 1 и 2 распространяются в направлении сварочной головки 8, под прямым углом к линии 11 расплавляемых торцов свариваемых металлических листов 9 и 10. Эти направления показаны стрелками 14 и 15. Ультразвуковые волны, излучаемые ультразвуковыми преобразователями 1 и 2, отражаются от свариваемых торцов 11 свариваемых металлических листов 9 и 10, если они не находятся в расплавленном состоянии. По мере расплавления свариваемых торцов 11 металлических листов 9 и 10 амплитуда отраженных ультразвуковых волн, возвращающихся на излучившие их ультразвуковые преобразователи уменьшается. А при полном расплавлении свариваемых торцов 11 металлических листов 9 и 10 амплитуда отраженных ультразвуковых волн уменьшается до нуля. В процессе работы заявляемого технического решения измерительный блок 5, соединенный электрическими кабелями 4 с ультразвуковыми преобразователями 1 и 2, постоянно передает им электрические импульсы для создания ультразвуковых волн и принимает электрические импульсы от ультразвуковых преобразователей 1 и 2, в которые ультразвуковые преобразователи трансформируют ультразвуковые волны, отраженные от свариваемых торцов 11 металлических листов 9 и 10. При уменьшении величины отраженных ультразвуковых волн до нуля, соответственно, уменьшаются до порогового значения электрические импульсы, получаемые измерительным блоком 5 по электрическим кабелям 4. До тех пор, пока величина электрических импульсов, получаемых измерительным блоком 5, не уменьшится до порогового значения, измерительный блок 5 передает на блок 7 управления режимами работы сварочной головки 8 информационные сигналы о том, что сварочную головку 8 еще рано перемещать в направлении, указанном стрелкой 12, поскольку еще не произошло полного расплавления свариваемых торцов 11 металлических листов 9 и 10. При уменьшении электрических импульсов, получаемых измерительным блоком 5 до порогового значения, измерительный блок 5 передает информационные сигналы на блок 7 управления режимами работы сварочной головки 8 о том, что полное расплавления свариваемых торцов 11 произошло, и для предотвращения перегрева металла следует сварочную головку 8 перемещать в направлении указанном стрелкой 12. Тогда происходит перемещение сварочной головки 8, что приводит к появлению отражения от не полностью расплавившихся свариваемых торцов 11 металлических листов 9 и 10 на новой позиции сварочной головки 8. После этого измерительный блок 5 опять передает информационные сигналы на блок 7 управления режимами работы сварочной головки 8 о том, что полное расплавление свариваемых торцов 11 металлических листов 9 и 10 еще не достигнуто и осуществлять дальнейшее перемещения сварочной головки 8 не следует до получения сигнала о полном расплавлении свариваемых торцов 11 металлических листов 9 и 10. Это предотвращает появление непроваров, связанных с неполным расплавлением свариваемых торцов 11 металлических листов 9 и 10, и предотвращает перегрев металла.

Таким образом, предлагаемое техническое решение по сравнению с прототипом и другими техническими решениями аналогичного назначения обеспечивает повышение достоверности автоматизированного контроля температур при сварке. Это достигается за счет контроля температуры непосредственно в области расплавленного сварочной головкой металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гибридной лазерной сварки с ультразвуковым воздействием и устройство для его осуществления | 2018 |

|

RU2704874C1 |

| Способ регулирования процесса сварки плавлением | 1982 |

|

SU1136905A1 |

| СПОСОБ ТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2757644C1 |

| Способ контроля качества сварных соединений, выполненных стыковой контактной сваркой оплавлением, и устройство для его реализации | 2018 |

|

RU2682362C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ И ИСТОЧНИК ПИТАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2069613C1 |

| УСТРОЙСТВО И СПОСОБ ТЕКУЩЕГО КОНТРОЛЯ ЗОНЫ СВАРКИ, А ТАКЖЕ СИСТЕМА И СПОСОБ УПРАВЛЕНИЯ СВАРКОЙ | 2003 |

|

RU2312745C2 |

| Способ сварки-пайки разнородных металлических сплавов лазерным лучом | 2020 |

|

RU2732303C1 |

| Способ регулирования сварочного процесса | 1979 |

|

SU872095A1 |

| Способ лазерной сварки разнородных металлических сплавов | 2021 |

|

RU2763706C1 |

| Способ автоматического управления процессом контактной точечной и шовной сварки | 1976 |

|

SU660799A1 |

Изобретение относится к сварочному производству и может быть использовано в устройствах контроля основных параметров сварки в качестве средства автоматизированного контроля температур. Техническим результатом является расширение информативных возможностей системы автоматизированного контроля температуры и состояния металла непосредственно в области нахождения сварочной головки во время процесса сварки и повышение качества сварного шва. Автоматизированный контроль температур при сварке реализуется путем использования двух датчиков температуры, сварочной головки с блоком управления ее режимами, измерительного блока, связанного с датчиками температуры и блоком управления. В качестве датчиков температуры применены ультразвуковые преобразователи, расположенные по обеим сторонам торцов свариваемых металлических листов и механически соединенные кронштейном между собой и со сварочной головкой с возможностью перемещения вдоль торцов свариваемых металлических листов. Причем главные акустические оси ультразвуковых преобразователей направлены на сварочную головку в направлениях, перпендикулярных торцам свариваемых металлических листов, а в качестве измерительного блока применен двухканальный ультразвуковой дефектоскоп. Технический результат - повышение достоверности автоматизированного контроля температур при сварке путем контроля температуры непосредственно в области расплавляемого сварочной головкой металла. 1 ил.

Автоматизированный контроль температур при сварке, для реализации которого использованы два датчика температуры, сварочная головка с блоком управления ее режимами, измерительный блок, связанный с датчиками температуры и блоком управления, отличающийся тем, что в качестве датчиков температуры применены ультразвуковые преобразователи, расположенные по обеим сторонам торцов свариваемых металлических листов и механически соединенные кронштейном между собой и со сварочной головкой с возможностью перемещения вдоль торцов свариваемых металлических листов, причем главные акустические оси ультразвуковых преобразователей направлены на сварочную головку в направлениях, перпендикулярных торцам свариваемых металлических листов, а в качестве измерительного блока применен двухканальный ультразвуковой дефектоскоп.

| Способ горячих расшлаковок топок паровых котлов | 1948 |

|

SU79824A1 |

| CN 104977354 A, 14.10.2015 | |||

| CN 106994573 A, 01.08.2017 | |||

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ В ЗОНЕ СВАРКИ | 2009 |

|

RU2389985C1 |

| WO 2018003202 A1, 04.01.2018. | |||

Авторы

Даты

2020-05-19—Публикация

2019-03-05—Подача