Предлагаемое техническое решение относится к прессовым методам сварки, а точнее к области контактной стыковой сварки оплавлением и может быть использовано для контроля качества сварных соединений при изготовлении, преимущественно, магистральных, промысловых и морских трубопроводов, как большого, так и малого диаметров в нефтяной и газовой промышленности.

При контактной стыковой сварке оплавлением важным фактором, определяющим качество получаемых сварных соединений является устойчивость протекания процесса оплавления деталей [С.И. Кучук-Яценко, В.К. Лебедев, «Контактная стыковая сварка непрерывным оплавлением» Киев, «Наукова думка», 1976, стр. 48] и выполнение осадки на заданную величину нагретых концов свариваемых изделий.

Принято считать устойчивым такой процесс оплавления, при котором нет перерывов в протекании тока и коротких замыканий свариваемых деталей. При коротких замыканиях деталей их оплавление прекращается и происходит чаще всего локальный нагрев металла на отдельных участках торцов, сопровождающийся их перегревом Наличие коротких замыканий деталей на этапе оплавления, особенно в конечный его период может приводить к образованию дефектов типа окисных плен и «линз» в сварном соединении.

Известен способ контроля процесса контактной стыковой сварки оплавлением [С.И. Кучук-Яценко, «Контактная стыковая сварка оплавлением» Киев, «Наукова думка», 1992, стр. 115-116], при котором во время сварки регистрируют такие основные технологические параметры, как сварочное напряжение, ток, скорость перемещения и припуск на осадку, и сравнивают их с допустимыми при сварке, прогнозируя качество сварки.

Недостатком способа является его относительно малая оперативность и отсутствие возможности активного вмешательства в ход сварочного цикла, а также отсутствие информации о наличии недопустимых дефектов и их параметров в сварном соединении.

Известен также способ контроля и регистрации параметров процесса сварки [А.И. Андреев, М.В. Богорский, С.В. Булгаков и др., «Путь и путевое хозяйство», 2001 г, №4, стр. 21-25], при котором измеряют ток в первичной цепи сварочных трансформаторов, напряжение на первичной обмотке сварочных трансформаторов, перемещение подвижной колонны сварочной машины, давление в гидросистеме сварочной машины и производят регистрацию, вычисление и вывод на печать основных параметров режима сварки, а также параметров, вышедших за пределы допуска.

Этот способ также характеризуется малой оперативностью и отсутствием возможности активного вмешательства в ход сварочного цикла.

Наиболее близким по технической сущности к предложенному является способ контроля процесса контактной стыковой сварки оплавлением [RU 2329126, С2, В23K 11/04, 20.07.2008], при котором включают сварочное напряжение и сводят свариваемые детали, причем, на этапе оплавления свариваемых деталей измеряют текущее значение давления в полости гидравлического цилиндра оплавления и осадки, которое непрерывно сравнивают с заданным значением, определенным опытным путем, при этом, при превышении измеренным текущим значением давления заданного значения, соответствующего возникновению короткого замыкания между деталями, сварочное напряжение выключают, сведение свариваемых деталей прекращают, свариваемые детали выводят из сварочной машины, охлаждают и выполняют повторный цикл сварки.

Недостатком способа является относительно низкая точность, поскольку сами дефекты и их параметры не определяются, а определяется лишь возможные предпосылки для их появления в виде несоответствия давления допустимому.

Задачей, которая решается относительно способа контроля, заключается в разработке способа, обладающего оперативностью и точностью, например, позволяющего обеспечить выявление таких дефектов как «матовые пятна» и других недопустимых дефектов без расстыковки свариваемых труб

Требуемый технический результат заключается в расширении области применения и повышении точности оценки качества сварных соединений.

Поставленная задача решается, а требуемый технический результат достигается тем, что, в способе, согласно которому при стыковой контактной сварке оплавлением труб с использованием сварочной машины измеряют текущее значение параметров процесса оплавления и осадки, характеризующих качество сварного соединения, согласно изобретению, измерение текущих значений параметров, характеризующих качество сварного соединения, производят через 10-30 с по окончании сварки при достижении в сварном соединении температуры 800-900°С после формирования сварочной машиной одного или нескольких коротких импульсов силы длительностью 2-30 секунд в виде растягивающего напряжения величиной 0,5-0,7 предела текучести свариваемого металла, соответствующего его температуре 800-900°С, а в качестве текущих значений параметров, характеризующих качество сварного соединения, используют амплитуду и энергию реверберационных акустических сигналов, которые возникают при формирования сварочной машиной короткого импульса силы в виде растягивающего напряжения.

Предложенный способ основан на том, что, при стыковой контактной сварке оплавлением возникающее температурное поле имеет высокий градиент, при этом на свариваемых торцах в момент осадки температура достигает температуры плавления свариваемых металлов и после осадки температура составляет 1000-1200°С и плавно со скоростью 5-8 град/с снижается до температуры окружающей среды. На расстоянии 50 мм от стыка температура составляет не более 50-100°С. Поэтому, при минимально возможных растягивающих напряжениях, приложенных к сварному соединению через 10-30 сек после завершения осадки, соответствующих 0,5-0,7 предела текучести свариваемого металла в температурном интервале 800-900°С импульс силы будет сосредоточен в одном сечении по линии соединения и не приведет к разрушению качественного сварного соединения. Это наблюдается и при использовании нескольких (2-3) коротких импульсов силы длительностью 2-30 секунд.

Кроме того, в основу предлагаемого изобретения положен известный физический эффект, заключающийся в том, что в любом твердотельном акустическом волноводе, к которому относятся свариваемые трубы при возбуждении акустических волн коротким импульсом силы, сосредоточенной в малой окрестности внутри или на поверхности волновода, возникает реверберационный акустический сигнал. Сигнал акустической эмиссии, генерируемый растягивающими напряжениями сварочной машины при наличии опасных развивающихся дефектов в сварном соединении (трещин, непроваров, «матовых пятен»), представляет пример такого типа сигнала. Эти сигналы имеют свойства широкополосных сигналов с большой базой. Следствием указанных свойств является возможность проведения эффективной классификации сигналов по месту положения источника методом выделения группы сигналов с высокой степенью взаимной корреляции. С большой вероятностью каждая выделенная группа будет соответствовать одному дефекту - источникам сигналов акустической эмиссии.

Известны также устройства для контроля качества сварных соединений.

При контактной стыковой сварке оплавлением в настоящее время неразрушающий контроль качества сварного соединения осуществляется по зарегистрированным параметрам процессов оплавления и осадки. При таком подходе отсутствует информация о наличии и количестве характерных для этого метода дефектов, их размеров и распределения в шве. Отсутствие неразрушающих методов контроля сварных соединений, выполненных стыковой контактной сваркой оплавлением, связано с особенностями образующихся в процессе сварки опасных дефектов и сложностью их выявления. Сложность заключается в том, что дефекты в основном являются плоскостными (окисные пленки типа «матовые пятна») с небольшой толщиной (50-200 мк) и малой площадью, располагаются в одной плоскости по линии соединения перпендикулярно образующей трубы с образованием преимущественно ковалентной связи между свариваемым металлом и окисной пленкой. Радиографическими методами неразрушающего контроля такие дефекты в силу малых своих размеров (50-200 А°) не выявляются. Вместе с тем известно, что плоскостные дефекты малых размеров наиболее эффективно могут выявляться ультразвуковыми и акустическими методами контроля. [Контактная стыковая сварка оплавлением. С.И. Кучук-Яценко.. Киев Наукова думка 1992 г.; Прессовые методы сварки магистральных и промысловых трубопроводов. В.С. Лившиц. М.Д. Литвинчук. Издательство «Недра». 1970 г. и др.]. Причем, в отличие от УЗК, акустическая эмиссия выявляет развивающиеся дефекты, которые представляют наибольшую опасность. Отсутствие неразрушающих методов контроля качества сварных соединений выполненных стыковой контактной сваркой оплавлением существенно сдерживает применение этого высокопроизводительного и эффективного метода в строительстве трубопроводов.

Наиболее близким к предложенному является устройство для ультразвукового контроля качества точечной электросварки в процессе сварки [RU 2158921, С2, G01N 29/04, 10.11.2000], содержащее два ультразвуковых преобразователя, установленных на электродах сварочной машины, внутри которых выполнены цилиндрические полости с конусным дном, заполненные жидкостью, импульсный генератор, соединенный с первым ультразвуковым преобразователем, блок обработки, включающий усилитель, соединенный со вторым ультразвуковым преобразователем, причем, блок обработки содержит интегратор, выход усилителя подключен к компьютеру через интегратор, ультразвуковые преобразователи размещены с тыльной стороны сварочных электродов, цилиндрические полости выполнены перпендикулярно осевой линии электродов и имеют каналы для подачи в них жидкости, температура кипения которой около 300°С, а угол раствора g конусного дна полостей, расстояние А от вершины конусного дна до контактной поверхности электрода и диаметр D полостей выбирают из условия пересечения преломленных поперечных ультразвуковых колебаний на границе свариваемых листов и определяют по соответствующему соотношению.

Недостатком устройства является относительно узкие функциональные возможности, ограничивающие его применении при определении качества сварного соединения труб, а также его относительно высокая сложность, вызванная необходимостью использования полостей с жидкостью.

Задачей, которая решается относительно устройства, является создание устройства контроля качества контактной стыковой сварки оплавлением, которое может быть использовано при сварном соединении труб в нерасстыкованном после сварки положении.

Требуемый технический результат заключается в расширении арсенала технических средств для контроля качества контактной стыковой сварки труб оплавлением и повышение точности контроля.

Поставленная задача относительно устройства решается, а требуемый технический результат достигается тем, что, в устройство, содержащее последовательно соединенные преобразователь акустических сигналов, предварительный усилитель и полосовой фильтр, согласно изобретению, введены последовательно соединенные аналого-цифровой преобразователь, амплитудный дискриминатор и блок оперативной памяти, блок эталонных сигналов, последовательно соединенные блок вычисления нормированной корреляционной функции, первый вход которого соединен с выходом блока оперативной памяти, а второй вход соединен с выходом блока эталонных сигналов, блок фильтрации по уровню коэффициента корреляции, дискриминатор браковочного уровня и промышленный компьютер с монитором отображения выходных данных.

Кроме того, требуемый технический результат достигается тем, что, устройство снабжено фотопирометром, выполненным с возможностью измерения температуры в области сварного шва и передачи результатов измерений в промышленный компьютер.

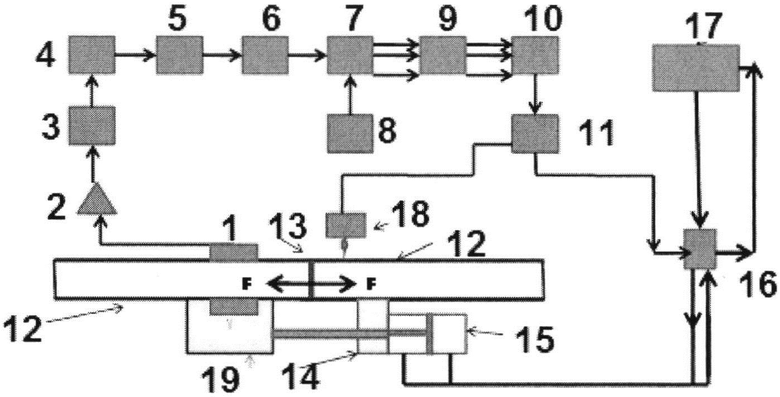

На чертеже представлено устройство для реализации способа контроля качества сварных соединений, выполненных стыковой контактной сваркой оплавлением, совместно со свариваемыми трубами и средствами создания короткого импульса силы для формирования акустических волн.

На чертеже обозначены:

1 - преобразователь акустических сигналов;

2 - предварительный усилитель;

3 - полосовой фильтр;

4 - аналого-цифровой преобразователь;

5 -амплитудный дискриминатор;

6 - блок оперативной памяти;

7 - блок вычисления нормированной корреляционной функции;

8 - блок эталонных сигналов;

9 - блок фильтрации по уровню коэффициента корреляции;

10 - дискриминатор браковочного уровня;

11 - промышленный компьютер с монитором отображения выходных данных;

12 - свариваемые трубы;

13 - сварной шов;

14 - зажимы сварочной машины;

15 - гидроцилиндр осадки сварочной машины;

16 - клапан управления давлением растяжения;

17 - гидробак;

18 - фотопирометр;

19 - зажимы сварочной машины.

Устройство для реализации способа контроля качества сварных соединений, выполненных стыковой контактной сваркой оплавлением, содержит последовательно соединенные преобразователь 1 акустических сигналов, предварительный усилитель 2 и полосовой фильтр 3.

Кроме того, устройство содержит последовательно соединенные аналого-цифровой преобразователь 4, амплитудный дискриминатор 5 и блок 6 оперативной памяти.

Устройство содержит также блок 8 эталонных сигналов, последовательно соединенные блок 7 вычисления нормированной корреляционной функции, первый вход которого соединен с выходом блока 6 оперативной памяти, а второй вход соединен с выходом блока 8 эталонных сигналов, блок 9 фильтрации по уровню коэффициента корреляции, дискриминатор 10 браковочного уровня и промышленный компьютер 11 с монитором отображения выходных данных.

Работает предложенное устройство следующим образом:

При выполнении сварки, например труб, проводится регистрация и оценка реализации установленных основных технологических параметров процесса оплавления и осадки. Преобразователь 1 акустических сигналов прижимают с помощью, например зажимных губок 19 сварочной машины, к поверхности свариваемых труб для обеспечения акустического контакта. После выполнения процесса сварки и предварительного снятия внутреннего грата с помощью протяжки, промышленный компьютер 11 дает команду на изменение давления в гидравлических цилиндрах осадки до заданных значений. Через установленный промежуток времени (10-30 с) при достижении температуры стыка значений, равных 800-900°С, промышленный компьютер дает команду на перемещение подвижной части сварочной машины в обратном направлении. При этом, в сварном соединении возникают растягивающие напряжения, величина которых определяется параметрами свариваемого сечения труб и усилием растяжения, которое зависит от давления в гидравлических цилиндрах осадки сварочной машины и устанавливается промышленным компьютером для обеспечения растягивающих напряжений в пределах 0.5-0.7 предела текучести свариваемого металла в зависимости от заданной температуры стыка. При возникновении растягивающих напряжений и наличии в стыке развивающихся дефектов, возникают акустические сигналы, которые улавливаются преобразователем 1 акустических сигналов. В связи с тем, что уровень акустических сигналов мал и сопровождается шумами, то полученные сигналы поступают на блок 2 предварительного усиления сигналов и затем в полосовой фильтр 3 для устранения шумовых сигналов. Отфильтрованный таким образом акустический сигнал поступает в устройство 4 для преобразования аналогового сигнала в цифровой. Оцифрованный сигнал затем поступает в амплитудный дискриминатор 5 и в блок 6 оперативной памяти. Для исключения попадания случайных сигналов проводится корреляционный анализ в блоке 7 и сравнение их с эталонными сигналами от блока эталонных сигналов 8. Затем сигналы поступают в блок 9, где происходит их фильтрация по уровню коэффициента корреляции и в блоке 10 осуществляется оценка соответствия допустимым значениям полученных акустических сигналов. Результаты этой оценки передаются в промышленный компьютер 11 для принятия последующего решения об оставлении стыка или его разрушения путем увеличения давления в гидравлической системе цилиндра осадки. При отсутствии недопустимых дефектов в сварном соединении дается команда на снятие наружного грата. Результаты оценки поступают в паспорт на качество полученного сварного соединения.

Для более точного определения момента включения растягивающего напряжения устройство может быть снабжено фотопирометром 18, измеряющим температуру стыка после сварки и при достижении заданного значения температуры (800-900°С) в стыке и формирующим команду на включение цилиндра осадки на растяжение стыка через промышленный компьютер 11.

С целью уменьшения акустических шумов от гидравлической системы сварочной машины и создания калиброванного усилия растяжения, растягивающие напряжения создаются тарельчатыми пружинами, например, пружинами Бельвиля, встроенными в механизм осадки сварочной машины. Растягивающие напряжения создаются пружинами в момент снятия гидравлического давления из полости цилиндра осадки.

Преобразователь 1 акустических сигналов, например, типа ВС 601 фирмы ZETLAB, устанавливается в губках сварочной машины или центраторе вблизи сварного шва. Дискриминатор 10 браковочного уровня может быть выполнен, например в виде измерительного модуля ZET 7140-Е, а промышленный компьютер 11 с выходом на монитор для отображения выходных данных и вычисления интегральных энергетических параметров по отдельным группам, например с программным обеспечением ZETLAB SENSOR..

Промышленный компьютер, которым оснащена сварочная машина для реализации процесса сварки и оценки качества сварного соединения по зарегистрированным параметрам, дополнительно может быть запрограммирован на определение необходимого усилия растяжения сварного соединения в зависимости от температуры стыка и давать команду на изменение давления в гидросистеме сварочной машины для обеспечения заданного значения растягивающего напряжения в шве, при котором осуществляется возбуждение акустических волн в сварном соединении.

Помимо этого при получении неудовлетворительных результатов по оценке качества сварного соединения, промышленный компьютер 11 может дать команду на разрыв сварного соединения для повторной сварки.

Таким образом, предложенные способ и устройство позволяют обеспечить достижение требуемого технического результата, заключающегося в расширении арсенала технических средств для контроля качества контактной стыковой сварки труб оплавлением и повышение точности контроля качества сварного соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКУСТИЧЕСКОЕ УСТРОЙСТВО ОБНАРУЖЕНИЯ И ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ ДЕФЕКТОВ В СВАРНЫХ ШВАХ | 2014 |

|

RU2582154C2 |

| Устройство обнаружения дефектов в сварных швах в процессе сварки | 2019 |

|

RU2727065C1 |

| УСТРОЙСТВО ОБНАРУЖЕНИЯ ДЕФЕКТОВ В СВАРНЫХ ШВАХ В ПРОЦЕССЕ СВАРКИ | 2014 |

|

RU2572662C2 |

| Способ контроля качества соединений в процессе контактной стыковой сварки | 1990 |

|

SU1754367A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 1999 |

|

RU2222415C2 |

| Способ контактной стыковой сварки | 1989 |

|

SU1703329A1 |

| Устройство контроля и управления процессом контактной стыковой сварки | 1986 |

|

SU1344545A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 2006 |

|

RU2323072C2 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 2005 |

|

RU2281190C1 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 2006 |

|

RU2329126C2 |

Изобретение относится к способу и устройству контактной стыковой сварки оплавлением труб и может быть использовано для контроля качества сварных соединений при изготовлении трубопроводов. Осуществляют измерение параметров сигналов, характеризующих качество сварного соединения, через 10-30 с по окончании сварки при достижении в сварном соединении температуры 800-900°С после формирования сварочной машиной одного или нескольких коротких импульсов силы в виде растягивающего напряжения величиной 0,5-0,7 предела текучести свариваемого металла. Устройство содержит преобразователь акустических сигналов, предварительный усилитель, полосовой фильтр, аналого-цифровой преобразователь, амплитудный дискриминатор, блок оперативной памяти, блок эталонных сигналов, блок вычисления нормированной корреляционной функции, блок фильтрации по уровню коэффициента корреляции, дискриминатор браковочного уровня и промышленный компьютер с монитором отображения выходных данных. Преобразователь акустических сигналов выполнен с возможностью обеспечения акустического контакта с поверхностью свариваемых труб. Первый вход блока вычисления нормированной корреляционной функции соединен с выходом блока оперативной памяти, а второй его вход соединен с выходом блока эталонных сигналов. Выход дискриминатора браковочного уровня соединен с упомянутым промышленным компьютером, который связан с гидроцилиндром осадки. Фотопирометр выполнен с возможностью измерения температуры в области сварного шва и передачи результатов измерений в промышленный компьютер. Технический результат заключается в расширении арсенала технических средств для контроля качества контактной стыковой сварки труб оплавлением и повышении точности контроля качества 2 н.п. ф-лы, 1 ил.

1. Способ контактной стыковой сварки оплавлением труб, включающий контроль сварки труб и полученного сварного соединения в нерасстыкованном после сварки положении путем измерения текущих значений параметров, характеризующих качество сварного соединения, причем после окончания сварки через 10-30 с при температуре 800-900°С в сварном соединении сварочной машиной формируют по меньшей мере один импульс силы в виде растягивающего напряжения, равного 0,5-0,7 предела текучести свариваемого металла, при этом в качестве текущих значений параметров процесса оплавления и осадки, характеризующих качество сварного соединения, принимают акустические сигналы, которые возникают при формировании импульса силы в виде растягивающего напряжения.

2. Сварочная машина для контактной стыковой сварки оплавлением труб способом по п.1, содержащая зажимы сварочной машины, гидроцилиндр осадки, клапан управления давлением растяжения, блок эталонных сигналов, фотопирометр, промышленный компьютер с монитором отображения выходных данных и последовательно соединенные преобразователь акустических сигналов, предварительный усилитель, полосовой фильтр, аналого-цифровой преобразователь, амплитудный дискриминатор, блок оперативной памяти, блок вычисления нормированной корреляционной функции, блок фильтрации по уровню коэффициента корреляции и дискриминатор браковочного уровня, при этом преобразователь акустических сигналов выполнен с возможностью обеспечения акустического контакта с поверхностью свариваемых труб, первый вход блока вычисления нормированной корреляционной функции соединен с выходом блока оперативной памяти, а второй его вход соединен с выходом блока эталонных сигналов, выход дискриминатора браковочного уровня соединен с упомянутым промышленным компьютером, который связан с гидроцилиндром осадки, а фотопирометр выполнен с возможностью измерения температуры в области сварного шва и передачи результатов измерений в промышленный компьютер.

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 2006 |

|

RU2329126C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА СТЫКОВОЙ КОНТАКТНОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 0 |

|

SU350612A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА ТОЧЕЧНОЙ ЭЛЕКТРОСВАРКИ В ПРОЦЕССЕ СВАРКИ | 1998 |

|

RU2158921C2 |

| Автомат для стыковой контактной сварки | 1990 |

|

SU1773637A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО ПРОГРАММНОГО УПРАВЛЕНИЯ КОНТАКТНОЙ СТЫКОСВАРОЧНОЙ МАШИНОЙ | 0 |

|

SU257641A1 |

| СВАРОЧНЫЙ АГРЕГАТ | 2003 |

|

RU2237556C1 |

| СПОСОБ ДИНАМИЧЕСКИХ ИСПЫТАНИЙ СВАРНЫХ СОЕДИНЕНИЙ ВНАХЛЕСТКУ | 0 |

|

SU335584A1 |

| WO 2018032093 A1, 22.02.2018 | |||

| US 5587537 A1, 24.12.1996 | |||

| JP 9267183 A, 14.10.1997. | |||

Авторы

Даты

2019-03-19—Публикация

2018-03-02—Подача