Изобретение относится к технологии машиностроения, в частности к устройствам для упрочнения деталей из сталей и сплавов поверхностным отделочным упрочняющим деформированием.

Известно устройство для отделочно-упрочняющей обработки деталей различной сложности и формы поверхностным пластическим деформированием, содержащее цилиндрический корпус, снабжённый верхним зажимным элементом и поршнем, упаковку цилиндрических стержней в виде плотного пучка, распределительный элемент в виде слоя стальных шаров, расположенных между поршнем и торцом пучка цилиндрических стержней, нижний зажимной элемент и пружины, упирающиеся в переходной сепаратор, служащий для соединения устройства с источником удара (см. патент RU №179570 U1, МПК В24В 39/04, опубл. 17.05.2018 г.).

Известно устройство для поверхностной отделочной упрочняющей обработки деталей, содержащее корпус с деформирующими элементами в виде цилиндрических стержней и регулируемой нажимной плунжер с распределительным элементом в виде слоя шариков, диаметр которых меньше диаметра цилиндрических стержней, а для повышения производительности и интенсификации процесса за счёт равномерного распределения энергии удара на цилиндрические стержни диаметр шариков составляет 0,9 – 0,95 диаметра цилиндрических стержней, причём в каждой группе цилиндрические стержни отличаются длиной на величину их радиуса (см. SU №1539051A1, МПК В24 В 39/04, опубл. 30.01.1990 г.).

Наиболее близким аналогом является устройство для поверхностной отделочно-упрочняющей обработки, содержащее корпус с деформирующими элементами, контактная деформирующая часть которых выполнена с цилиндрической полостью, в которую вмонтирована вставка из упругого материала с закреплённым в ней пучком инденторов, диаметр которых менее 2 мм, регулируемый нажимной механизм в виде плунжера и расположенный между плунжером и торцами цилиндрических стержней распределительный элемент в виде слоя шариков, диаметр которых не превышает диаметр цилиндрических стержней (см. патент RU№2283744 C1, МПК В24В 39/00, опубл. 20.09.2006 г.).

Признаки, совпадающие с предлагаемым изобретением: корпус с деформирующими элементами, контактная деформирующая часть которых выполнена в виде инденторов, регулируемый нажимной механизм в виде плунжера и расположенный между плунжером и торцами цилиндрических стержней распределительный элемент в виде слоя шариков, диаметр которых не превышает диаметр цилиндрических стержней.

Причиной, препятствующей достижению технического результата, является сложная конструкция контактной деформирующей части, требующая длительного времени на переналадку устройства для отделочно-упрочняющую обработку поверхностей с различной конфигурацией и рельефом, и невозможность достижения ею равномерного распределения показателей качества поверхностного слоя обрабатываемых деталей с различной тонкой рельефной конфигурацией их поверхностей.

Задачей изобретения является обеспечения равномерного распределения показателей качества поверхностного слоя деталей с различной тонкой рельефной конфигурацией их поверхностей.

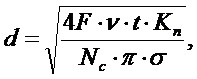

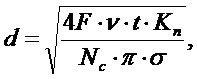

Технический результат достигается тем, что деформирующие элементы выполнены сменными и вставлены в переходные цилиндрические стержни, а диаметр их бойковой части определяется из соотношения

где F – сила удара плунжера по слою шариков, Н; ν – частота ударов плунжера, Гц; t – время обработки поверхности детали, с; Nс – число установленных переходных цилиндрических стержней; σ – задаваемое напряжение сжатия в материале поверхностного слоя обрабатываемой детали, Па; Кп – коэффициент потерь, учитывающий снижение силы удара F от плунжера до деформирующих элементов; принимается в зависимости от диаметров шариков и числа деформирующих элементов равным Кп = 0,7 – 0,9.

Сущность изобретения заключается в том, что в устройстве для поверхностной отделочно-упрочняющей обработки деталей, содержащем корпус с деформирующими элементами в виде цилиндрических стержней из упругого материала, регулируемый нажимной механизм в виде плунжера, поджимаемого пружиной, и расположенный между плунжером и торцом переходных цилиндрических стержней распределительный элемент в виде слоя шариков, диаметр которых не превышает диаметр переходных стержней, деформирующие элементы выполнены сменными и устанавливаются в резьбовые отверстия переходных цилиндрических стержней, а диаметр их бойковой части d определяется из соотношения

где F – сила удара плунжера по слою шариков, Н; ν – частота ударов плунжера, Гц; t – время обработки поверхности детали, с; Nс – число установленных переходных цилиндрических стержней; σ – задаваемое напряжение сжатия в материале поверхностного слоя обрабатываемой детали, Па; Кп – коэффициент потерь, учитывающий снижение силы удара F от плунжера до деформирующих элементов; принимается в зависимости от диаметров шариков и числа деформирующих элементов равным Кп = 0,7 – 0,9.

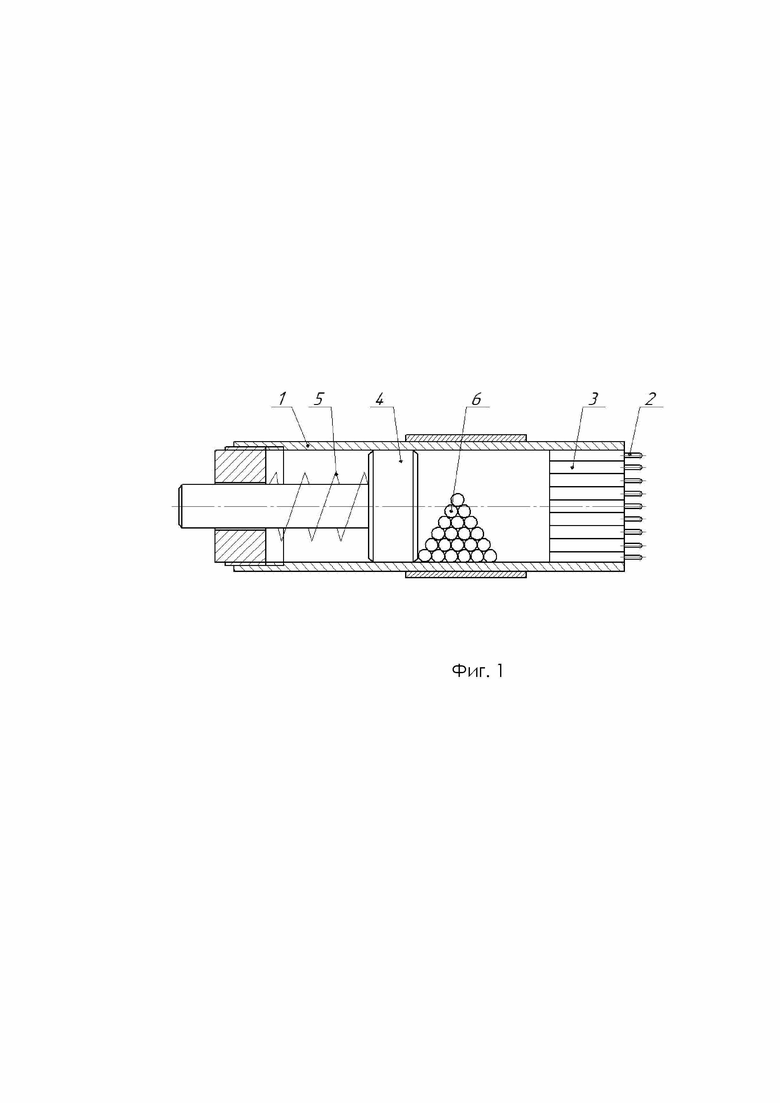

Сущность изобретения поясняется чертежами, где на

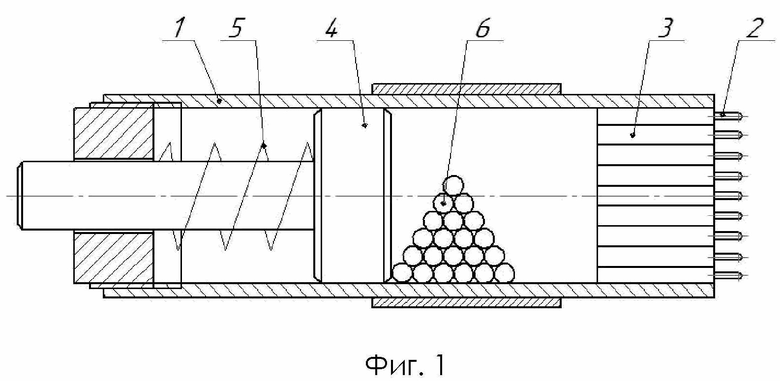

фиг. 1 – общий вид устройства для поверхностной отделочно-упрочняющей обработки;

фиг. 2 – переходной цилиндрический стержень со сменным деформирующим элементом.

Устройство для поверхностной отделочно-упрочняющей обработки деталей имеет корпус 1, сменные деформирующие элементы в виде цилиндрических стержней из упругого материала 2, установленные в резьбовые отверстия переходных цилиндрических стержней 3, плунжер 4, поджимаемый пружиной 5 и слоя шариков 6.

Устройство для поверхностной отделочно-упрочняющей обработки деталей работает следующим образом. Сменные деформирующие элементы в виде цилиндрических стержней из упругого материала 2 бойковой частью устанавливают на обрабатываемую поверхность детали. От пневмомолотка (на рис. 1 и 2 не показано) плунжер 4 получает ударные импульсы с частотой ν и через замкнутый объём слоя закалённых стальных шариков 6, диаметр которых не превышает диаметр переходных цилиндрических стержней 3, передаёт их сменным деформирующим элементам в виде цилиндрических стержней из упругого материала 2, установленных в резьбовые отверстия переходных цилиндрических стержней 3. Контактные части сменных деформирующих элементов 2 воздействуют на обрабатываемую поверхность детали и упрочняет её.

Предлагаемая конструкция устройство для поверхностной отделочно-упрочняющей обработки деталей за каждый динамический контакт сменных деформирующих элементов 2 с поверхностью обрабатываемой детали получать идентичное распределение пластических отпечатков на её поверхности, представляющих набор последовательно расположенных ячеек с заданным отпечатком (форма отпечатка определяется диаметром d сменных деформирующих элементов 2). В результате линейного перемещения устройства вдоль обрабатываемой поверхности детали с заданной подачей на ней формируется система пластических отпечатков, повторяющая профиль обрабатываемой поверхностью. Профили обрабатываемых поверхностей деталей могут иметь разные рельефы, в том числе тонкие с малыми радиусами закругления. Их качественная обработка достигается установкой в резьбовые отверстия переходных цилиндрических стержней 3 сменных деформирующих элементов 2, диаметр бойковой части которых d определяется из соотношения

где F – сила удара плунжера по слою шариков, Н; ν – частота ударов плунжера, Гц; t – время обработки поверхности детали, с; Nс – число установленных переходных цилиндрических стержней; σ – задаваемое напряжение сжатия в материале поверхностного слоя обрабатываемой детали, Па; Кп – коэффициент потерь, учитывающий снижение силы удара F от плунжера до деформирующих элементов; принимается в зависимости от диаметров шариков и числа деформирующих элементов равным Кп = 0,7 – 0,9.

Проведены сравнительные испытания предлагаемого устройства для поверхностной отделочно-упрочняющей обработки деталей и устройства, принятого в качестве наиболее близкого аналога (см. патент RU №2283744 C1, МПК В24В 39/00, опубл. 20.09.2006 г.). Отделочно-упрочняющей обработке подвергались литые художественные изделия из бронзы БрО10Ф1 (σвр = 240 МПа), имеющие рельефный профиль с радиусами закругления 1 – 3 мм на поверхности длиной 25 мм. Испытания проводились при силе удара плунжера по слою шариков диаметром 4 мм F = 550 Н, частоте ударов плунжера ν = 10 Гц и числе установленных деформирующих элементов Nс = 19. Требуемая величина технологических остаточных напряжений в материале поверхностного слоя изделия σост принималась равной 100, 130, 150, 200 МПа. Диаметр контактных деформирующих частей цилиндрических стержней устройства по прототипу был принят равным 1,6 мм; диаметр бойковой части сменных деформирующих элементов в предлагаемом устройстве d при Кп = 0,8 и времени обработки t = 1 с принимался в соответствии с величиной технологических остаточных напряжений и составил 1,7; 1,5; 1,4; 1,2 мм. Сравнивались следующие показатели эффективности использования устройств для отделочно-упрочняющей обработки рельефных поверхностей художественных изделий:

- время обработки t до заданного значения технологических остаточных напряжений σост;

- разброс микрортвёрдости материала поверхностного слоя ΔHV, определяемый по всей обработанной поверхности при помощи микротвёрдомера ПМТ-3 (усилие индентора составляло 0,49Н);

- степень искажения профиля рельефной поверхности изделия Ипр по сравнению с её начальным состоянием, визуально, %;

- коррозионная стойкость рельефной поверхности художественного изделия Ткр, определяемая временем коррозионного потемнения поверхности в результате воздействия морской воды с концентрацией солей 5 г на литр.

В таблице приведены результаты испытаний, полученные как средние арифметические по данным десяти последовательно проведённым экспериментам, анализ которой показывает, что использование предлагаемого

Таблица

Результаты сравнительных испытаний прототипа и предлагаемого устройства для поверхностной отделочно-упрочняющей обработки деталей

МПа

устройства для поверхностной отделочно-упрочняющей обработки деталей по сравнению с наиболее близким аналогом (см. патент RU №2283744, МПК В24В 39/00, опубл. 20.09.2006 г.) позволяет в зависимости от заданной величины технологических остаточных напряжений в материале поверхностного слоя изделия σост более, чем в 3 раза сократить время обработки t, на (30 – 35)% уменьшить разброс микротвёрдости материала поверхностного слоя ΔHV, от 1,5 до 4 раз снизить искажение профиля рельефной поверхности изделия и до 2 раз повысить коррозионную стойкость поверхностного слоя. При этом предлагаемое устройство по сравнению с прототипом имеет более простую конструкцию, обеспечивающую более быструю переналадку его на отделочно-упрочняющую обработку поверхностей с различной тонкой конфигурацией и рельефом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОТДЕЛОЧНОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2283744C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОТДЕЛОЧНОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2008 |

|

RU2353505C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2366560C1 |

| Устройство для поверхностной отделочно-упрочняющей обработки деталей | 1988 |

|

SU1539051A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННИХ КАНАВОК | 2005 |

|

RU2280551C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННИХ КАНАВОК | 2005 |

|

RU2285601C1 |

| Устройство для поверхностной отделочно-упрочняющей обработки | 1988 |

|

SU1593929A1 |

| Устройство для поверхностно-упрочняющей обработки | 1991 |

|

SU1794634A1 |

| СПОСОБ АНТИФРИКЦИОННО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2355555C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ | 2005 |

|

RU2283748C1 |

Изобретение относится к устройствам для поверхностной отделочно-упрочняющей обработки деталей. Устройство содержит корпус с деформирующими элементами в виде цилиндрических стержней из упругого материала, регулируемый нажимной механизм в виде плунжера, поджимаемого пружиной, и расположенный между плунжером и торцом переходных цилиндрических стержней слой шариков. Деформирующие элементы выполнены сменными и устанавливаются в резьбовые отверстия переходных цилиндрических стержней. Диаметр бойковой части деформирующих элементов d определяется из соотношения:

Устройство для поверхностной отделочно-упрочняющей обработки деталей, содержащее корпус с деформирующими элементами в виде цилиндрических стержней из упругого материала, регулируемый нажимной механизм в виде плунжера, поджимаемого пружиной, и расположенный между плунжером и торцом переходных цилиндрических стержней распределительный элемент в виде слоя шариков, диаметр которых не превышает диаметр переходных стержней, отличающееся тем, что деформирующие элементы выполнены сменными и установлены в резьбовые отверстия переходных цилиндрических стержней, а диаметр их бойковой части d определяется из соотношения

где F – сила удара плунжера по слою шариков, Н; ν – частота ударов плунжера, Гц; t – время обработки поверхности детали, с; Nс – число установленных переходных цилиндрических стержней; σ – задаваемое напряжение сжатия в материале поверхностного слоя обрабатываемой детали, Па; Кп – коэффициент потерь, учитывающий снижение силы удара F от плунжера до деформирующих элементов, который принимается в зависимости от диаметров шариков и числа деформирующих элементов равным Кп = 0,7 – 0,9.

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОТДЕЛОЧНОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2283744C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2366560C1 |

| Устройство для поверхностной отделочно-упрочняющей обработки деталей | 1988 |

|

SU1539051A1 |

| WO 2008150250 A1, 11.12.2008. | |||

Авторы

Даты

2020-05-20—Публикация

2019-12-02—Подача