тановки пластин-фиксаторов 11 и удерживают элементы 8 от выпадания из корпуса 1. Оправка 7 установлена соосно плунжеру- штоку 15, который одновременно служит нижней опорой пружин 16, 17, снабженных регулируемой опорой-гайкой 18. Между плунжером-штоком и деформирующими элементами 8 размещены подшипниковые шарики 22, находящиеся в плотноупакованном объемном взаимном расположении под действием пружин 16,17. при этом СОЖ с добавками ПАВ поступает в зону деформирования через центральный канал оправки 7 и радиальные отверстия в нем и далее через пространственные зоны между промежуточными 22 и деформирующими 8 элементами. 3 з.п.ф-лы, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНО-УПРОЧНЯЮЩЕГО ОБКАТЫВАНИЯ ДЕТАЛЕЙ | 2005 |

|

RU2279965C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2314186C2 |

| СТАНОК ДЛЯ РАСКАТКИ ТРУБ | 2018 |

|

RU2702526C1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ МЕТОДОМ ПОВЕРХНОСТНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ | 1994 |

|

RU2082591C1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ МНОГОЗАХОДНЫХ ВИНТОВЫХ ТРУБ | 2007 |

|

RU2339478C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2019383C1 |

| Устройство для упрочнения обкаткой конической резьбы | 1990 |

|

SU1761448A1 |

| ФОРМОВОЧНАЯ МАШИНА ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ/РАСКАТКИ И СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ/РАСКАТКИ | 2016 |

|

RU2698236C2 |

| УСТРОЙСТВО ДЛЯ ПРЕЦИЗИОННОЙ НАРУЖНОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ НЕЖЕСТКИХ ДЕТАЛЕЙ ТИПА ВАЛОВ | 2001 |

|

RU2226452C2 |

| УСТАНОВКА ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1996 |

|

RU2117567C1 |

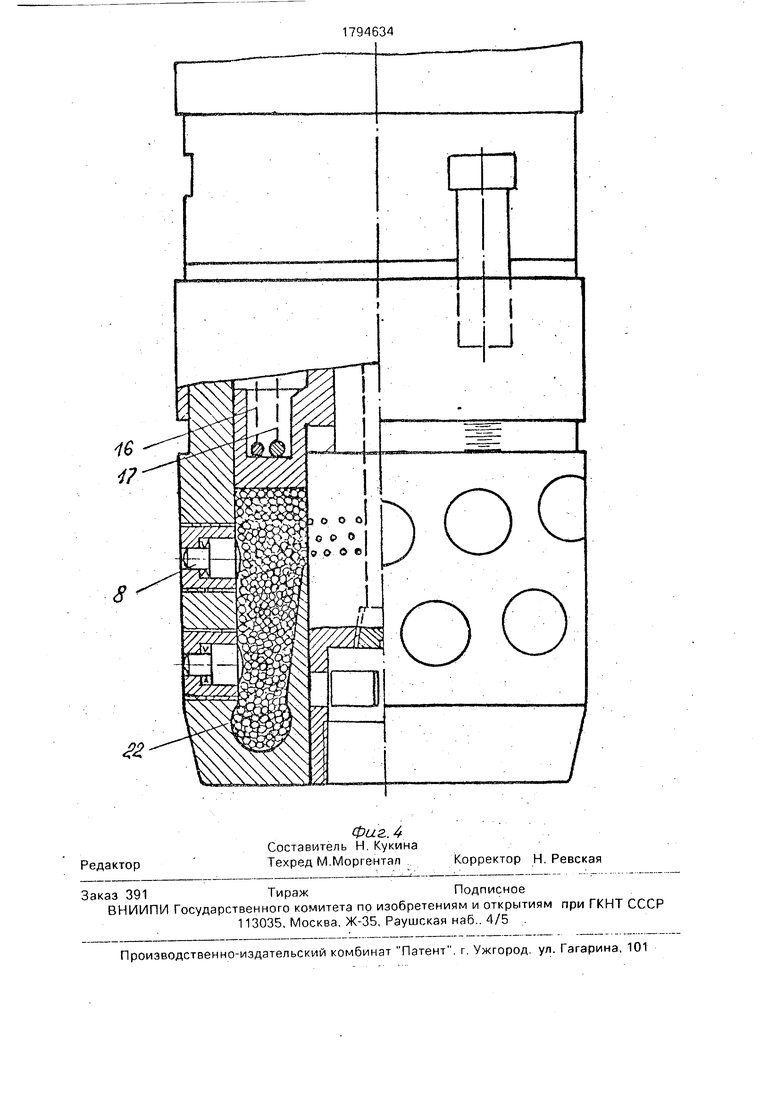

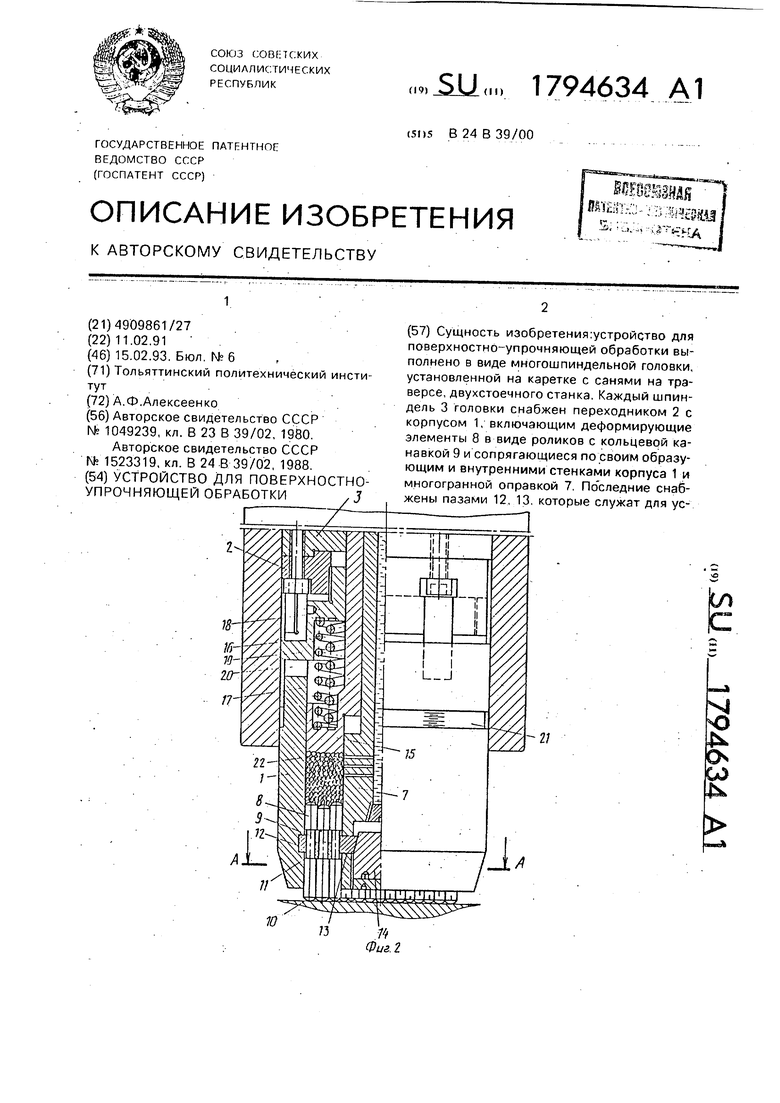

Сущность изобретения.-устройство для поверхностно-упрочняющей обработки выполнено в виде многошпиндельной головки, установленной на каретке с санями на траверсе, двухстоечного станка. Каждый шпиндель 3 головки снабжен переходником 2 с корпусом 1, включающим деформирующие элементы 8 в виде роликов с кольцевой канавкой 9 и сопрягающиеся по своим образующим и внутренними стенками корпуса 1 и многогранной оправкой 7. По следние снабжены пазами 12, 13. которые служат для ус

Изобретение относится к технологическим операциям обработки деталей поверхностным пластическим деформированием.

Известно устройство;выполненное в виде инструментального блока и содержащее корпус в виде толстостенного стакана, в перфорациях которого размещены деформирующие элементы в виде роликов ступенчатой формы, одним торцем опирающиеся на упругий промежуточный элемент в виде металлического гофрированного резервуара,заполненного жидкостью, полость которого соединена с источником колебаний расположенного на. шпинделе оппозитно корпусу. К недостатку устройства относится следующее: деформирующие элементы на цилиндрической поверхности корпуса в случае обработки плоских поверхностей остаются ненагруженными, в результате колебательная система: резервуар - торцевые упрочнители работают с отставанием (запаздыванием в амплитудно-частотной характеристике по отношению к работе источника колебаний, То есть, нарушается жесткая кинематико-динамическал связь за счет выборки мертвого хода при каждом периоде колебания упругого резервуара относительно стенок корпуса (гарантированный зазор в 1,0 ... 1,5 мм). И наоборот, при обработке цилиндрических внутренних поверхностей незамкнутыми (ненагруженными) остаются деформирующие ролики торцевой части инструмента. Для исключения этих недостатков можно было бы в первом случае боковые ролики замкнуть на съемную бандажную обойму, а во втором случае, - на закрепляемый торцевый диск, но тогда происходил бы непроизводительный износ сферы роликов. Кроме того, рабочие сферические поверхности роликов торцевой части инструмента расположены между собой на значительном расстоянии, что при обработке особенно плоских поверхностей способствует формированию регулярных упрочненных и неупрочненных зон, при

этом сама схема деформационного нагру- жения преимущественно носит контактно- сдвиговой характер, и в случае увеличения числа оборотов шпинделя с инструментом с

целью формирования большей сплошности упрочненных зон, значительно снижается интенсивность наклепа по глубине поверхностного слоя и степени наклепа детали.

Цель изобретения - расширение технологических возможностей и улучшения качества обработанной поверхности,

Указанная цель достигается тем, что в устройстве для поверхностно-упрочняющей обработки, содержащем шпиндельную головку, каждый шпиндель которой оснащен оппозмтно закрепленными на нем источником колебаний и корпусом с переходным фланцем, размещенным в корпусе, деформирующими роликами промежуточными элементами и истоком, кинематически связанным с источником колебаний, и с деформирующими роликами, согласно изобретению каждый из корпусов выполнен

сменным и снабжен нажимной гайкой с пилонами и оправкой, аксиально установленной внутри корпуса и выполненной с наружной поверхностью, ответной внутренней поверхности корпуса, шток расположен

между корпусом и оправкой и оснащен пружинами и плунжером, установленным с возможностью взаимодействия с промежуточными элементами, при этом нажимная гайка связана с переходным фланцем резьбовым соединением, а упомянутые пилоны расположены на торцевой поверхности нажимной гайки с равным угловым шагом и сопряжены с выполненными.на наружной поверхности корпуса пазами.

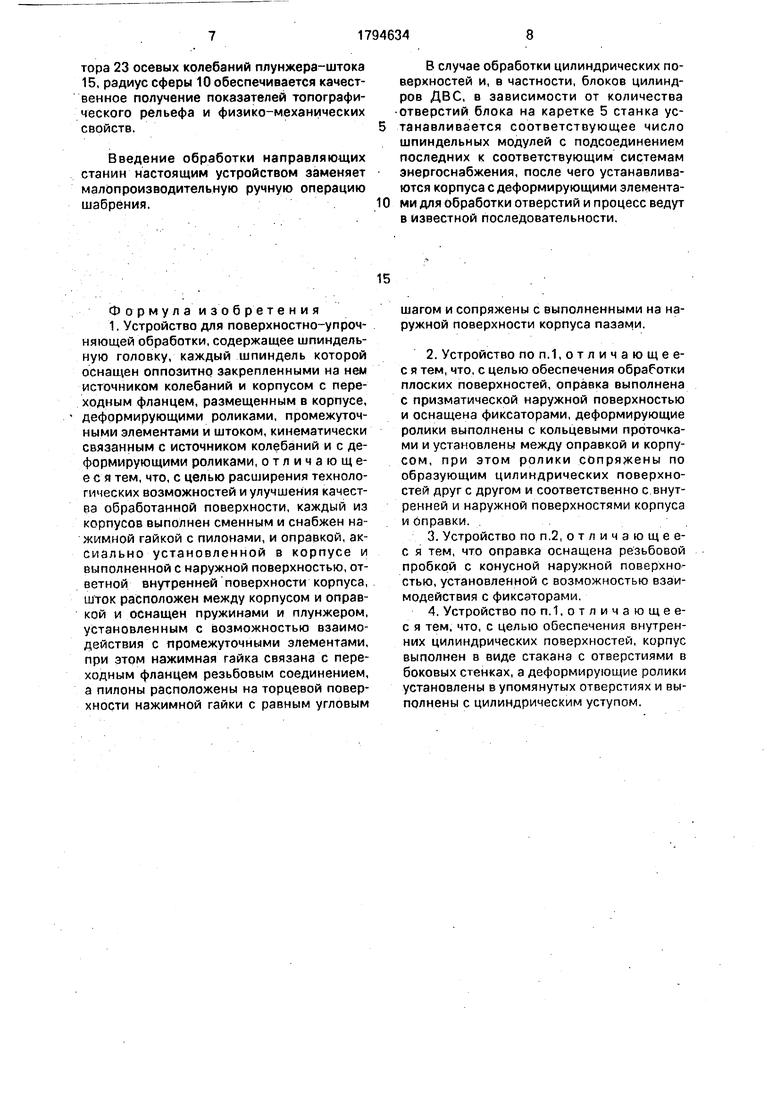

С целью обработки плоских поверхностей оправка выполнена с призматической наружной поверхностью и оснащена фиксаторами, деформирующие ролики выполнены с кольцевыми проточками и установлены

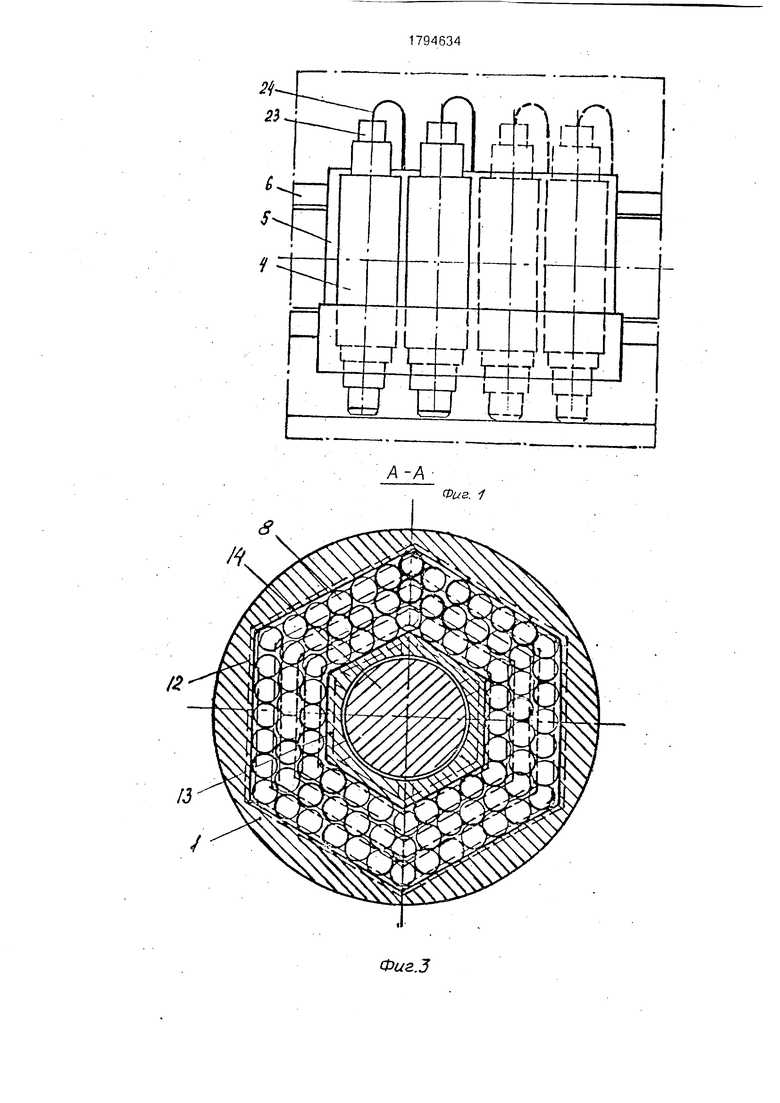

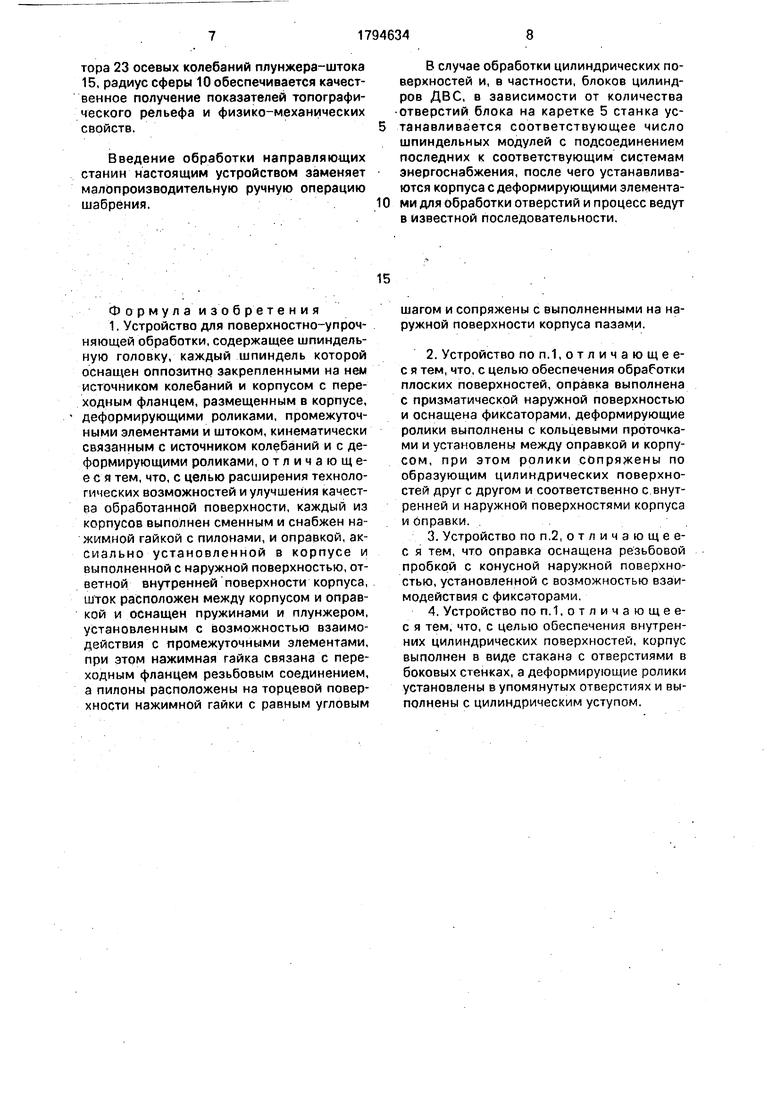

между оправкой и корпусом, при этом ролики сопряжены по образующим цилиндрических поверхностей друг с другом и соответственно с внутренней и наружной поверхностью корпуса и оправки. Оправка оснащена резьбовой пробкой с конусной наружной поверхностью, установленной с возможностью взаимодействия с фиксаторами. С целью обработки внутренних цилиндрических поверхностей корпус выполнен в виде стакана с отверстиями в боковых стенках, а деформирующие ролики установлены в упомянутых отверстиях и выполнены с цилиндрическим уступом.

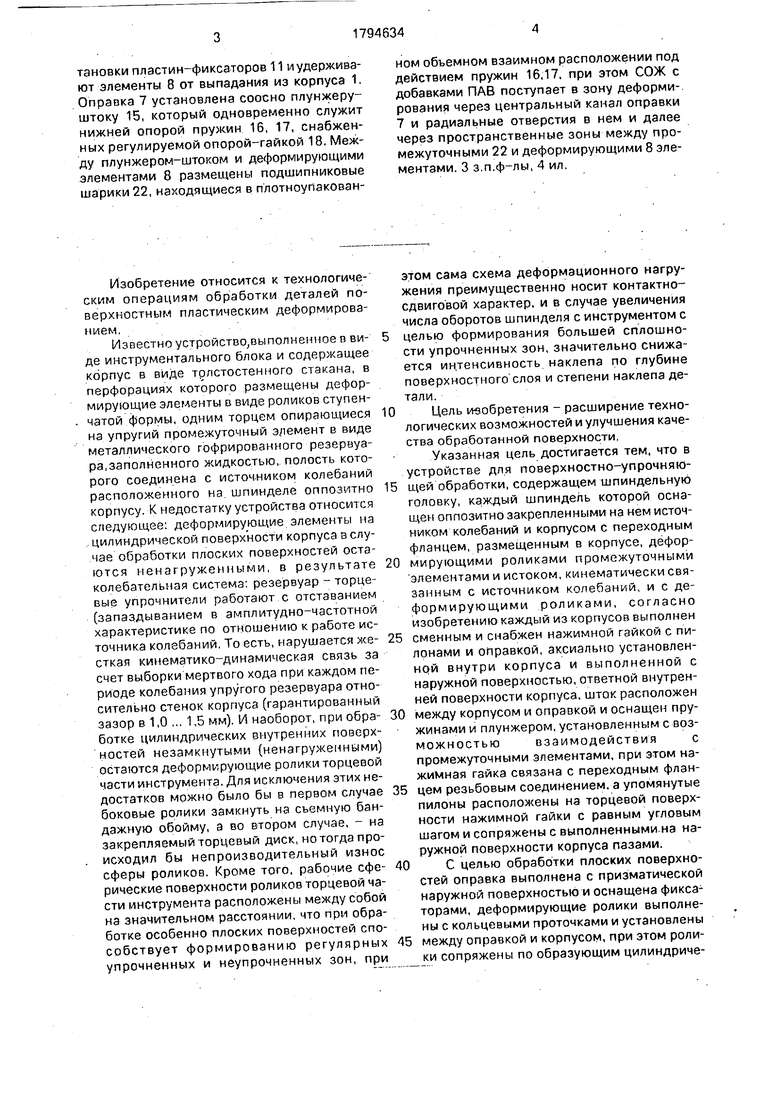

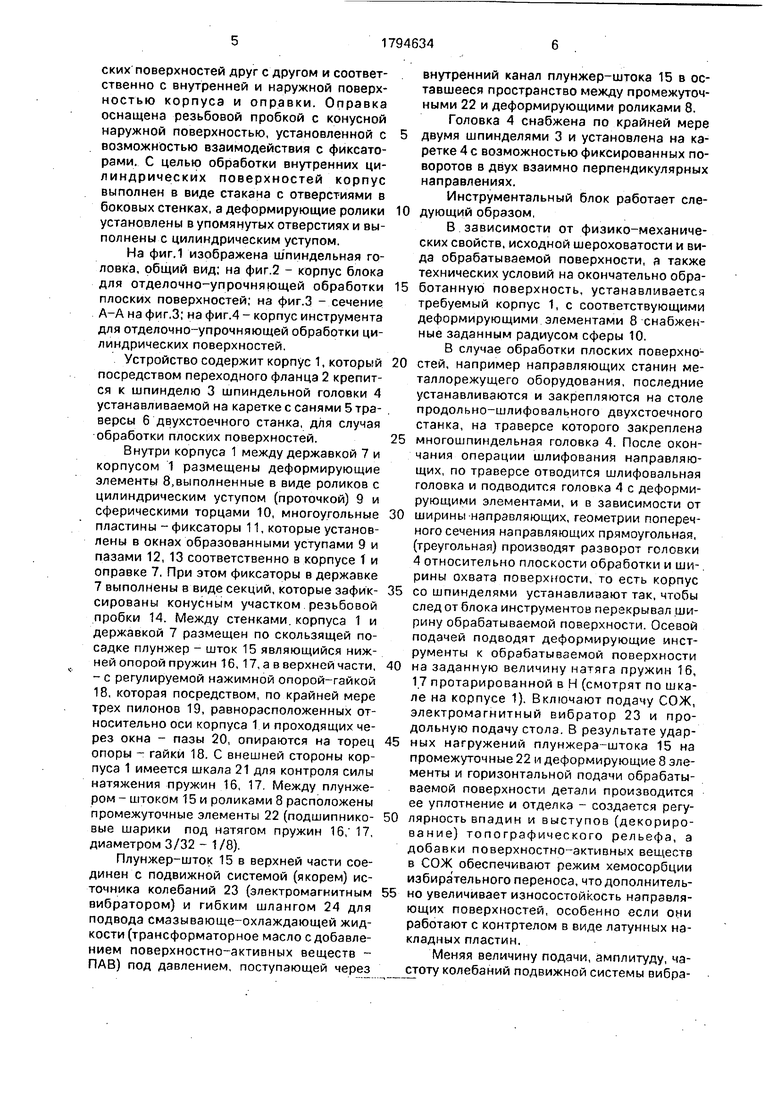

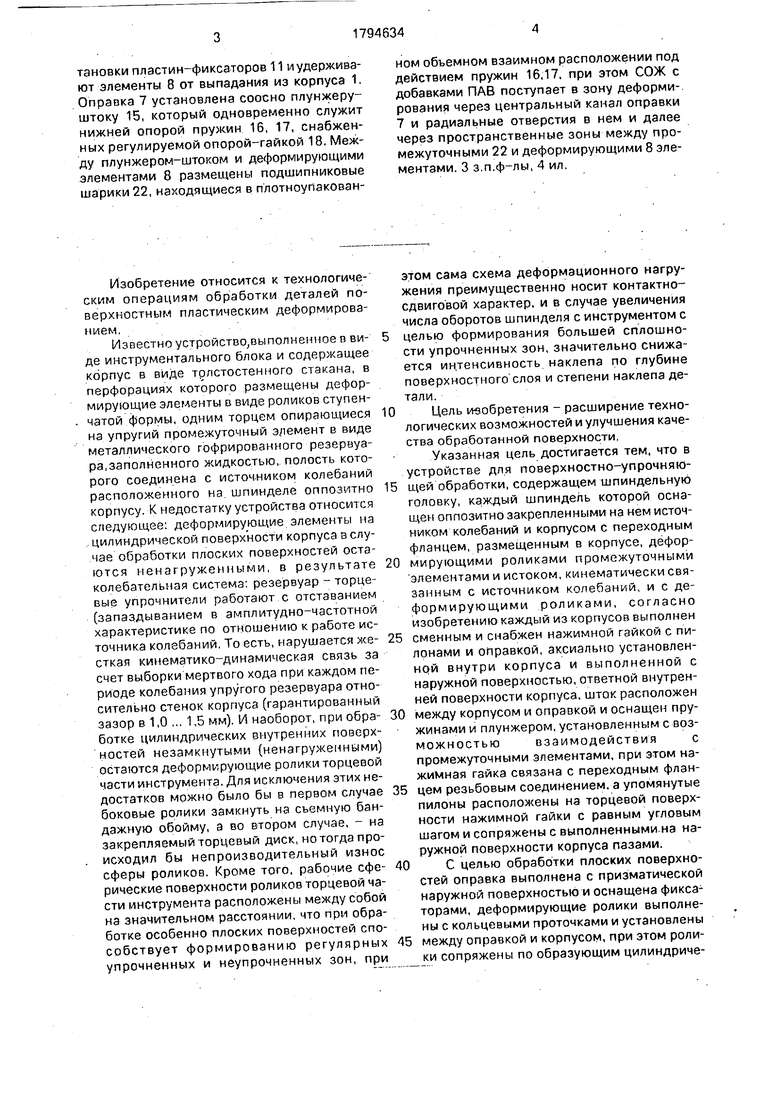

На фиг.1 изображена шпиндельная головка, общий вид; на фиг.2 - корпус блока для отделочно-упрочняющей обработки плоских поверхностей; на фиг.З - сечение А-А на фиг.З; на фиг.4 - корпус инструмента для отделочно-упрочняющей обработки цилиндрических поверхностей.

Устройство содержит корпус 1, который посредством переходного фланца 2 крепится к шпинделю 3 шпиндельной головки 4 устанавливаемой на каретке с санями 5 траверсы 6 двухстоечного станка, для случая обработки плоских поверхностей.

Внутри корпуса 1 между державкой 7 и корпусом 1 размещены деформирующие элементы 8,выполненные в виде роликов с цилиндрическим уступом (проточкой) 9 и сферическими торцами 10, многоугольные пластины - фиксаторы 11, которые установлены в окнах образованными уступами 9 и пазами 12, 13 соответственно в корпусе t и оправке 7. При этом фиксаторы в державке 7 выполнены в виде секций, которые зафиксированы конусным участком резьбовой пробки 14. Между стенками, корпуса 1 и державкой 7 размещен по скользящей посадке плунжер - шток 15 являющийся нижней опорой пружин 16, 17, а в верхней части, - с регулируемой нажимной опорой-гайкой 18, которая посредством, по крайней мере трех пилонов 19, равнорэсположенных относительно оси корпуса 1 и проходящих через окна - пазы 20, опираются на торец опоры - гайки 18. С внешней стороны корпуса 1 имеется шкала 21 для контроля силы натяжения пружин 16, 17. Между плунжером - штоком 15 и роликами 8 расположены промежуточные элементы 22 (подшипниковые шарики под натягом пружин 16, 17, диаметром 3/32 - 1/8).

Плунжер-шток 15 в верхней части соединен с подвижной системой (якорем) источника колебаний 23 (электромагнитным вибратором) и гибким шлангом 24 для подвода смазывающе-охлаждающей жидкости (трансформаторное масло с добавлением поверхностно-активных веществ - ПАВ) под давлением, поступающей через

внутренний канал плунжер-штока 15 в оставшееся пространство между промежуточными 22 и деформирующими роликами 8.

Головка 4 снабжена по крайней мере 5 двумя шпинделями 3 и установлена на каретке 4 с возможностью фиксированных поворотов в двух взаимно перпендикулярных направлениях.

Инструментальный блок работает сле0 дующий образом,

В зависимости от физико-механических свойств, исходной шероховатости и вида обрабатываемой поверхности, а также технических условий на окончательно обра5 ботанную поверхность, устанавливается требуемый корпус 1, с соответствующими деформирующими элементами 8 снабженные заданным радиусом сферы 10.

В случае обработки плоских поверхно0 стей, например направляющих станин металлорежущего оборудования, последние устанавливаются и закрепляются на столе продольно-шлифовального двухстоечного станка, на траверсе которого закреплена

5 многошпиндельная головка 4. После окончания операции шлифования направляющих, по траверсе отводится шлифовальная головка и подводится головка 4 с деформирующими элементами, и в зависимости от

0 ширины направляющих, геометрии поперечного сечения направляющих прямоугольная, (треугольная) производят разворот головки 4 относительно плоскости обработки и ши-. рины охвата поверхности, то есть корпус

5 со шпинделями устанавлиэают так, чтобы след от блока инструментов перекрывал ширину обрабатываемой поверхности. Осевой подачей подводят деформирующие инструменты к обрабатываемой поверхности

0 на заданную величину натяга пружин 16, 17 протарированной в Н (смотрят по шкале на корпусе 1). Включают подачу СОЖ, электромагнитный вибратор 23 и продольную подачу столз. В результате удар5 ных нагружений плунжера-штока 15 на промежуточные 22 и деформирующие 8 элементы и горизонтальной подачи обрабатываемой поверхности детали производится ее уплотнение и отделка - создается регу0 лярность впадин и выступов (декориро- вание) топографического рельефа, а добавки поверхностно-активных веществ в СОЖ обеспечивают режим хемосорбции избирательного переноса, что дополнитель5 но увеличивает износостойкость направляющих поверхностей, особенно если они работают с контртелом в виде латунных накладных пластин.

Меняя величину подачи, амплитуду, частоту колебаний подвижной системы вибратора 23 осевых колебаний плунжера-штока 15, радиус сферы 10 обеспечивается качественное получение показателей топографического рельефа и физико-механических свойств.

Введение обработки направляющих станин настоящим устройством заменяет малопроизводительную ручную операцию шабрения.

Ф о р м у л а и з о б р е т е н и я 1. Устройство для поверхностно-упрочняющей обработки, содержащее шпиндельную головку, каждый шпиндель которой оснащен оппозитно закрепленными на нем источником колебаний и корпусом с переходным фланцем, размещенным в корпусе, деформирующими роликами, промежуточными элементами и штоком, кинематически связанным с источником колебаний и с деформирующими роликами, отличают, е- е с я тем, что, с целью расширения технологических возможностей и улучшения качества обработанной поверхности, каждый из корпусов выполнен сменным и снабжен нажимной гайкой с пилонами, и оправкой, аксиально установленной в корпусе и выполненной с наружной поверхностью, ответной внутренней поверхности корпуса, шток расположен между корпусом и оправкой и оснащен пружинами и плунжером, установленным с возможностью взаимодействия с промежуточными элементами, при этом нажимная гайка связана с переходным фланцем резьбовым соединением, а пилоны расположены на торцевой поверхности нажимной гайки с равным угловым

В случае обработки цилиндрических поверхностей и, в частности, блоков цилиндров ДВС, в зависимости от количества отверстий блока на каретке 5 станка устанавливается соответствующее число шпиндельных модулей с подсоединением последних к соответствующим системам энергоснабжения, после чего устанавливаются корпуса с деформирующими элементами для обработки отверстий и процесс ведут в известной последовательности.

шагом и сопряжены с выполненными на наружной поверхности корпуса пазами.

-s

3

&

tf

Редактор

Фаг. 4

Составитель Н. Кукина Техред М.Моргентал

Корректор Н. Ревская

| Устройство для упрочнения деталей наклепом | 1980 |

|

SU1049239A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для упрочнения деталей наклепом | 1988 |

|

SU1523319A2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1993-02-15—Публикация

1991-02-11—Подача