Изобретение относится к области технологии машиностроения, в частности к способам антифрикционно-упрочняющей обработки внутренних цилиндрических поверхностей, и может быть использовано для получения антифрикционно-упрочненного слоя на внутренних цилиндрических поверхностях, например внутренних поверхностях гидроцилиндров, отверстий в стыковых узлах крепления консолей крыла самолета и др.

Известна хонинговальная головка (а.с. СССР №1653936, В24В 55/02//В24В 33/08 опубл. 07.09.91) для хонингования отверстий, повышение качества обработки отверстий осуществляется путем интенсификации подачи СОЖ в зону обработки, причем средства для подачи СОЖ выполнены в виде сообщающихся с пазами брусков осевых каналов и связанных с ними выполненных в корпусе и каждом из брусков соосно расположенных радиальных отверстий, соединенных с источником СОЖ.

Однако данное устройство не предусматривает нанесение покрытия в процессе обработки поверхности. Однородность структуры достигается абразивным способом - хонингованием, что исключает возможность формирования остаточных напряжений сжатия, которые могут благоприятно повлиять на износостойкость и долговечность.

Известен способ получения комплексного твердосмазочного покрытия (патент РФ №2004623, С23С 28/02, 15.12.1993), включающий нанесение путем сухого натирания брусками призматической формы слоя твердой смазки из комплексного материала, содержащего дисульфид молибдена, отделочно-упрочняющую обработку пластическим деформированием ротационным раскатыванием роликовой раскаткой слоя меди химическим осаждением из раствора.

Однако сухое натирание слоя смазки брусками призматической формы не обеспечивает глубокого диффузионного проникновения натирающего материала в поверхность детали, а следовательно, получаемое качество поверхности может быть улучшено. Кроме того, нанесение слоя меди химическим осаждением из раствора повышает трудоемкость способа.

Известен способ нанесения антифрикционного покрытия при поверхностном пластическом деформировании внутренних цилиндрических поверхностей (патент РФ №2185270 С23С 26/00 В24В 39/02, 20.07.2002 г.), по сути это способ антифрикционно-упрочняющей обработки внутренних цилиндрических поверхностей, способ включает подачу технологической смеси по каналам обрабатывающего инструмента и распределение ее по поверхности обрабатываемой детали при поступательном движении инструмента, в котором подвод технологической смеси в рабочую зону осуществляют посредством дорна одновременно с началом работы его деформирующего блока, в качестве деформирующих элементов используют кольца дорна, а в качестве технологической смеси используют суспензию из мелкодисперсного порошка и связующего.

Однако этим способом наносится антифрикционное покрытие при поверхностном пластическом деформировании только поступательным движением деформирующего элемента - дорна, формируется анизотропная структура поверхности с физико-механическими характеристиками, направленными вдоль движения деформирующего элемента, что не обеспечивает достаточную износостойкость.

В качестве прототипа принят способ финишной обработки гильз цилиндров (SU 1329949, В24В 1/00, 15.08.1987). Способ включает осуществление вращения и возвратно-поступательного перемещения обрабатывающего инструмента с антифрикционными брусками и деформирующими элементами, нанесение покрытия на поверхность детали путем натирания антифрикционными брусками, деформирование поверхности детали с покрытием деформирующими элементами. Используется хонинговальная головка, в корпусе которой установлены чередующиеся в окружном направлении антифрикционные бруски, создающие микрорельеф поверхности методом алмазного хонингования, и деформирующие элементы - накатники - радиусом рабочей части R=8 мм, режимы процесса: скорость вращения головки Vвр=45 м/мин; скорость возвратно-поступательного движения головки Vв.п.=10 м/мин; усилие прижима деформирующих элементов к обрабатываемой поверхности равно 2,5 МПа, антифрикционных брусков равно 0,7 МПа.

Однако бруски с радиусом R=8 мм не обеспечивают достаточно высокого давления и равномерного диффузионного проникновения смазки в обрабатываемую поверхность, а следовательно, и стабильного качества поверхности по параметрам микротвердости и остаточного напряжения, а также формирования регулярной микроструктуры. При скорости вращения головки 45 м/мин возможно прохождение деформирующего элемента по одному и тому же месту, что может вызвать перенаклеп. При скорости посупательного движения головки 10 м/мин могут образоваться места недонаклепа.

Эти недостатки устраняются предлагаемым способом.

Решается задача повышения качества поверхностно-упрочняющей обработки.

Технический результат - повышение параметров качества обрабатываемого материала по микротвердости и остаточному напряжению при их стабильности по обрабатываемой поверхности за счет создания регулярного микрорельефа и регулярной микроструктуры.

Этот технический результат достигается тем, что в способе антифрикционно-упрочняющей обработки внутренних цилиндрических поверхностей, включающем осуществление вращения и возвратно-поступательного перемещения обрабатывающего инструмента с антифрикционными брусками и деформирующими элементами, нанесение покрытия на поверхность детали путем ее натирания антифрикционными брусками и деформирование поверхности детали с покрытием деформирующими элементами, нанесение покрытия осуществляется с помощью суспензии, состоящей из мелкодисперсного порошка и связующего, подаваемой по каналам обрабатывающего инструмента одновременно с началом работы деформирующего элемента, и распределение по поверхности обрабатываемой детали, в качестве деформирующего элемента используют шарики или ролики, при этом радиус деформирующего элемента 1,5…2,0 мм, усилие прижима деформирующих элементов к обрабатываемой поверхности равно 160…500 Н, скорость вращения обрабатывающего инструмента равно 20…40 м/мин, скорость возвратно-поступательного перемещения обрабатывающего инструмента равно 10…20 м/мин, усилие прижима антифрикционных брусков к обрабатываемой поверхности равно 160…500 Н (это соответствует 20…50 МПа); используют антифрикционные бруски, выполненные из меди; используют суспензию, содержащую 60…80% мелкодисперсного порошка дисульфида молибдена и остальное связующее - глицерин, подачу суспензии осуществляют под давлением, равным 4…6 атм.

В результате обработки поверхностей предлагаемым способом осуществляется одновременно нанесение на обрабатываемую поверхность антифрикционного покрытия за счет натирания поверхности антифрикционными брусками и за счет подачи в зону обработки раствора ПАВ (поверхностно-активных веществ), состоящего из мелкодисперсного порошка антифрикционного металла (медь, латунь, бронза и др.) и связующего глицерина, а также упрочнение поверхностного слоя детали вместе с нанесенным покрытием при воздействии на него деформирующими элементами - шариками или роликами, формируя антифрикционный поверхностный слой с регулярным рельефом, причем за счет натирания антифрикционными брусками осуществляется антифрикционно-упрочняющая обработка участков профиля регулярного рельефа между синусоидальными канавками, образованными шариками или роликами.

Предложенный режим обработки обоснован ниже.

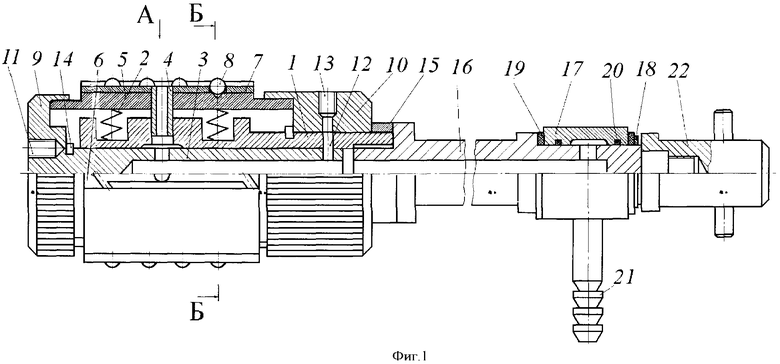

На фиг.1, 2, 3 показано устройство для осуществления способа. Устройство состоит из корпуса 1, снабженного отверстиями и каналами для размещения тарированных пружин 2, оси 3, соединительных трубок 4 из эластичного материала для подвода суспензии из антифрикционного порошка металла в зону обработки. В радиально расположенных гнездах корпуса монтируются тарированные пружины 2, на которые устанавливаются колодки 5 с закрепленными в них брусками 6 и 7, выполненными из антифрикционных материалов (медь и т.п.) 6 и из стали 7 с смонтированными деформационными элементами 8 (шарики, ролики). Толщина антифрикционных брусков 6 на 1…1,5 мм больше стальных брусков. На концах колодок 5 имеются заплечики с цилиндрическими поверхностями в виде кулачков (не показаны), контактирующие с внутренними цилиндрическими поверхностями пазов (не показаны) втулок 9 и 10, установленных в корпусе 1 и оси 3 и жестко связанных между собой винтами 11, штифтами 12, закрепленными винтами 13 и пружинными шайбами 14. В корпусе 1 с помощью резьбы через мерное кольцо 15 крепится штанга 16, на которой смонтирована муфта 17, снабженная штуцером 15 для подвода суспензии антифрикционного материала, с уплотнительными фторопластовыми 19 и резиновыми 20 кольцами. От осевого перемещения муфта 17 удерживается пружинным кольцом 21. Для установки и закрепления устройства в шпинделе (патроне) металлорежущего станка служит втулка 22.

Способ осуществляется следующим образом.

Перед началом работы устройство центрируют и закрепляют в патроне, например, вертикально-хонинговального станка. Втулки 9 и 10 поворачивают таким образом, чтобы внутренние кулачковые поверхности нажимали на заплечики колодок 5, перемещая их вместе с брусками 6, 7 и вмонтированными в них деформирующими элементами 8 в радиальном направлении. При этом образуется зазор, необходимый для ввода головки устройства в обрабатываемое отверстие. После ввода головки в отверстие втулки 9, 10 поворачивают в обратном направлении и колодки 5 с антифрикционными брусками 6 и деформирующими элементами 8 с заданным усилием прижимаются к обрабатываемой поверхности. Затем включают станок (вращение и продольное перемещение головки) и одновременно под давлением через штуцер 18 муфты 17 по каналам штанги 16, оси 3, корпусу 7, трубкам 4 из эластичного материала по канавкам, выполненным на рабочей поверхности брусков, в зону обработки подводится суспензия антифрикционного покрытия, состоящая из мелкодисперсного порошка антифрикционного металла и состоящая из мелкодисперсного порошка антифрикционного металла и связующего - глицерина.

Пример осуществления способа.

Деталь из среднеуглеродистой стали, например, 30ХГСА с отверстием диаметром 100 мм с исходной шероховатостью поверхности Rа=3,2 мкм и квалитетом IT9 устанавливают в приспособлении, устройство центрируют и закрепляют в патроне, например, вертикально-хонинговального станка. Колодки с антифрикционными брусками из меди прижимаются с усилием Рк 300 Н, и деформирующие элементы - шарики - радиусом Рш 1,8 мм прижимаются с усилием накатывания Rш 300 Н к обрабатываемой поверхности. Затем включают станок с устройством, которому обеспечивают скорость вращения vвр 30 м/мин и скорость возвратно-поступательного перемещения vв.п. 10 м/мин и одновременно подводимой суспензии под давлением Рс 5 атм, состоящей из 70% мелкодисперсного порошка дисульфида молибдена и связующего - глицерина.

В других примерах, осуществляемых, как описанный пример, меняли значения:

Rш, Рш, vз, υв.п., Рк.

При уменьшении радиуса шарика Rш менее 1,5 мм увеличивается контактное давление, что вызывает перенаклеп (микротрещины, шелушение).

При увеличении радиуса шарика Rш более 2,0 мм уменьшается контактное давление, что отрицательно влияет на формирование остаточных напряжений сжатия, уменьшает их.

При уменьшении усилия накатывания Рш менее 160 Н параметры: шероховатости Rа, остаточные напряжения σост, микротвердость Нµ - не оптимальны.

При увеличении усилия накатывания Рш более 500 Н возможен перенаклеп, выражающийся в шелушении, отслаивании поверхности.

При уменьшении скорости вращения устройства vвр менее 20 м/мин снижается производительность обработки, образуются места («островки») недонаклепа или места, совсем не подверженные накатыванию.

При увеличении скорости вращения устройства vвр более 40 м/мин возможно прохождение деформирующего элемента (шарика) по одному и тому же месту, что вызывает перенаклеп (микротрещины, шелушение).

При уменьшении скорости возвратно-поступательного перемещения устройства vв.п. менее 5 м/мин снижается производительность обработки, образуются места («островки») недонаклепа или места, совсем не подверженные накатыванию.

При увеличении скорости возвратно-поступательного перемещения устройства vв более 20 м/мин возможно прохождение деформирующего элемента (шарика) по одному и тому же месту, что вызывает перенаклеп (микротрещины, шелушение).

При уменьшении усилия прижима натирающих колодок Рк менее 160 Н возможно отсутствие адгезии между поверхностью отверстия и антифрикционным материалом натирающих колодок, что не обеспечивает получение высокой прочности сцепления.

При увеличении усилия прижима натирающих колодок Рк более 500 Н возможно возникновение схватывания и нарушение качества обработанной поверхности.

Материал натирающих колодок, предпочтительно медь, обладающая уникальными свойствами, обеспечивающая явление избирательного переноса.

При уменьшении давления суспензии Рс менее 4 атм не обеспечивается полное насыщение зоны деформации элементами покрытия.

При увеличении давления суспензии Рс более 6 атм возникает ее перерасход, что не экономично.

При уменьшении в составе суспензии менее 60% и увеличении более 80% мелкодисперсного порошка дисульфида молибдена качество поверхностного слоя снижается.

Результаты испытаний приведены в таблице, из которой видно, что предлагаемый способ формирует регулярный антифрикционно-упрочненный микрорельеф со сравнительно равномерными характеристиками по всей поверхности профиля и обеспечивает увеличение микротвердости поверхности в среднем на 15…20%, формирование в поверхностном слое по сравнению с прототипом остаточных напряжений сжатия в пределах 400…600 МПа, повышение сопротивления износу до 100% по сравнению с прототипом 18%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ ПРИ ПОВЕРХНОСТНОМ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2185270C2 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2009 |

|

RU2418105C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ПОКРЫТИЙ | 2002 |

|

RU2228972C1 |

| Устройство для отделочно-упрочняющей обработки винтовых поверхностей | 1990 |

|

SU1750934A1 |

| СПОСОБ ФОРМИРОВАНИЯ МИКРОРЕЛЬЕФА НА ПОВЕРХНОСТИ ДЕТАЛИ | 2005 |

|

RU2297314C2 |

| Способ финишной обработки | 1990 |

|

SU1775273A1 |

| Устройство для нанесения твердосмазочных покрытий на внутреннюю цилиндрическую поверхность втулки | 2023 |

|

RU2823556C1 |

| СПОСОБ ПРЕЦИЗИОННОГО ЛАТУНИРОВАНИЯ ДЕТАЛИ ТИПА ВТУЛКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339737C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ ПРИ ПОВЕРХНОСТНОМ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ | 2008 |

|

RU2371673C1 |

| Способ очистки, восстановления и упрочнения внутренней цилиндрической поверхности нарезного ствола оружия и устройство для его осуществления | 2019 |

|

RU2706995C1 |

Изобретение относится к области технологии машиностроения, в частности к способам антифрикционно-упрочняющей обработки внутренних цилиндрических поверхностей. Осуществляют вращение и возвратно-поступательное перемещение обрабатывающего инструмента с антифрикционными брусками и деформирующими элементами. Осуществляют нанесение покрытия на поверхность детали путем ее натирания антифрикционными брусками и деформирование поверхности детали с покрытием деформирующими элементами в виде шариков или роликов. Нанесение покрытия осуществляют с помощью суспензии, состоящей из мелкодисперсного порошка и связующего, подаваемой по каналам обрабатывающего инструмента одновременно с началом работы деформирующего элемента. Радиус деформирующего элемента равен 1,5…2,0 мм. Усилие прижима деформирующих элементов к обрабатываемой поверхности равно 160…500 Н. Скорость вращения обрабатывающего инструмента равно 20…40 м/мин. Скорость возвратно-поступательного перемещения обрабатывающего инструмента равна 10…20 м/мин. Усилие прижима антифрикционных брусков к обрабатываемой поверхности равно 160…500 Н. В результате повышается микротвердость, увеличиваются остаточные напряжения сжатия и повышается сопротивление износу обработанной детали. 2 з.п. ф-лы, 3 ил., 1 табл.

1. Способ антифрикционно-упрочняющей обработки внутренних цилиндрических поверхностей, включающий осуществление вращения и возвратно-поступательного перемещения обрабатывающего инструмента с антифрикционными брусками и деформирующими элементами, нанесение покрытия на поверхность детали путем ее натирания антифрикционными брусками и деформирование поверхности детали с покрытием деформирующими элементами, отличающийся тем, что нанесение покрытия осуществляют с помощью суспензии, состоящей из мелкодисперсного порошка и связующего, подаваемой по каналам обрабатывающего инструмента одновременно с началом работы деформирующего элемента с распределением ее по поверхности обрабатываемой детали, в качестве деформирующих элементов используют шарики или ролики, при этом радиус деформирующего элемента равен 1,5…2,0 мм, усилие прижима деформирующих элементов к обрабатываемой поверхности равно 160…500Н, скорость вращения обрабатывающего инструмента равно 20…40 м/мин, скорость возвратно-поступательного перемещения обрабатывающего инструмента равна 10…20 м/мин, усилие прижима антифрикционных брусков к обрабатываемой поверхности равно 160…500Н.

2. Способ по п.1, отличающийся тем, что используют антифрикционные бруски, выполненные из меди.

3. Способ по п.1, отличающийся тем, что используют суспензию, содержащую 60…80% мелкодисперсного порошка дисульфида молибдена и остальное связующее - глицерин, подачу суспензии осуществляют под давлением, равным 4…6 атм.

| Способ финишной обработки гильз и цилиндров двигателей | 1985 |

|

SU1329949A1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ ПРИ ПОВЕРХНОСТНОМ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2185270C2 |

| RU 2004623 C1, 15.12.1993 | |||

| Способ финишной обработки гильз и цилиндров двигателей | 1987 |

|

SU1583262A1 |

| СПОСОБ ОБРАБОТКИ ГИЛЬЗ ЦИЛИНДРОВ С НАКАТЫВАНИЕМ ПОВЕРХНОСТИ ПЕРЕД ФИНИШНОЙ АНТИФРИКЦИОННОЙ БЕЗАБРАЗИВНОЙ ОБРАБОТКОЙ (ФАБО) | 1996 |

|

RU2110391C1 |

| УСТАНОВКА ДЛЯ ГРАНУЛЯЦИИ РАСПЛАВА ШЛАКА | 1993 |

|

RU2099297C1 |

Авторы

Даты

2009-05-20—Публикация

2007-07-18—Подача