Предпосылки создания изобретения

[0001] Настоящее изобретение относится к управлению конвейером, таким как скребковый забойный конвейер (AFC) или консольный перегружатель (BSL).

Сущность изобретения

[0002] Системы разработки месторождений длинными забоями включают в себя, помимо прочего, конвейер, такой как AFC или BSL, для транспортировки добытого материала (например, каменного угля) из зоны, где данный материал добывают, в зону для обработки (например, дробления, хранения и др.). AFC включают в себя первую звездочку и вторую звездочку, вокруг которых расположена цепь. Цепь приводится в движение посредством одного или более электродвигателей (например, электродвигателя основного штрека, электродвигателя хвостового штрека и др.), и перемещение цепи вокруг звездочек вынуждает конвейер перемещать добытый материал. Обычные конвейеры, которые включают в себя раздвижную обратную концевую раму, используют методы натяжения, чтобы увеличивать натяжение цепи вокруг звездочек и минимизировать состояния провисающей цепи или нулевого натяжения (например, цепь одинаково натянута по всей своей длине). Упомянутые методы натяжения включают, например, использование гидравлического цилиндра для отодвигания первой звездочки от второй звездочки. Когда конвейер загружен добытым материалом, конвейерная цепь подвергается воздействую механических напряжений и растяжения, которые приводят к некоторой степени провисания в цепи.

[0003] Обычные методы натяжения основаны на прямых измерениях натяжения цепи (например, с использованием нагрузочной оси) или непрямых измерениях натяжения цепи, которые используют, например, мощность двигателя или другую характеристику приводного механизма для определения оцениваемого натяжения цепи. Такие методы являются ненадежными вследствие повреждения или неточности датчиков и могут быть также дорогими для реализации. Вследствие этого управление натяжением в цепи может также быть ненадежным и дорогим для реализации.

[0004] Настоящее изобретение относится к усовершенствованным методам для управления положением первой звездочки относительно положения второй звездочки, чтобы контролировать величину избыточной цепи (например, провисание цепи) в конвейере. Изобретение включает в себя системы и способы для определения величины избыточной цепи в цепи конвейера или участка конвейера в системе разработки месторождений. В этом случае контроллер регулирует (то есть увеличивает или уменьшает) расстояние между первой звездочкой и второй звездочкой для регулирования натяжения цепи на основе определяемой величины избыточной цепи. Величина избыточной цепи может быть определена на основе относительной разности фаз между угловым положением первой звездочки и угловым положением второй звездочки. После определения величины избыточной цепи, осуществляется регулирование расстояния между первой звездочкой и второй звездочкой, чтобы устранить величину избыточной цепи.

[0005] В одном варианте осуществления, изобретение обеспечивает конвейер для системы разработки месторождений. Упомянутый конвейер включает в себя первую звездочку, вторую звездочку, цепь, приводной механизм, первый датчик, второй датчик и контроллер. Упомянутая цепь связана с первой звездочкой и второй звездочкой. Упомянутый приводной механизм соединен с первой звездочкой или второй звездочкой и выполнен с возможностью приведения в движение первой звездочки или второй звездочки. Первый датчик выполнен с возможностью генерирования первого сигнала, связанного с угловым положением первой звездочки. Второй датчик выполнен с возможностью генерирования второго сигнала, связанного с угловым положением второй звездочки. Контроллер включает в себя процессор и память и выполнен с возможностью приема первого сигнала из первого датчика, определения величины для углового положения первой звездочки на основе первого сигнала, приема второго сигнала из второго датчика и определения величины для углового положения второй звездочки на основе второго сигнала. Контроллер также выполнен с возможностью определения относительной разности по фазе между угловым положением первой звездочки и угловым положением второй звездочки, определения величины избыточной цепи на основе упомянутой относительной разности по фазе между угловым положением первой звездочки и угловым положением второй звездочки и генерирования сигнала управления для управления расстоянием между первой звездочкой и второй звездочкой на основе упомянутой величины избыточной цепи.

[0006] В другом варианте осуществления, изобретение обеспечивает способ управления расстоянием между первой звездочкой и второй звездочкой в конвейере системы разработки месторождений. Упомянутый способ включает прием первого сигнала из первого датчика, связанного с угловым положением первой звездочки, определение величины для углового положения первой звездочки на основе первого сигнала, прием второго сигнала из второго датчика, связанного с угловым положением второй звездочки, определение величины для углового положения второй звездочки на основе второго сигнала, определение относительной разности по фазе между угловым положением первой звездочки и угловым положением второй звездочки, определение величины избыточной цепи в конвейере на основе упомянутой относительной разности по фазе между угловым положением первой звездочки и угловым положением второй звездочки, и генерирование сигнала управления для управления расстоянием между первой звездочкой и второй звездочкой на основе упомянутой величины избыточной цепи.

[0007] Прежде чем варианты осуществления изобретения будут описаны подробно, необходимо понимать, что изобретение не ограничено в своем применении деталями конфигурации и расположением элементов, указанными в приведенном ниже описании или показанными в сопроводительных чертежах. Изобретение может иметь другие варианты осуществления и может быть реализовано или осуществлено другими способами. Кроме того, необходимо понимать, что выражения и термины, используемые в данном документе, предназначены для описания и не должны рассматриваться как ограничивающие. Использование терминов «включающий», «содержащий» или «имеющий» и их вариантов в данном документе предполагает включение перечисленных после них элементов и их эквивалентов, а также дополнительных элементов. Если не оговорено или не ограничено как-то иначе, термины «закрепленный», «соединенный», «опертый» и «связанный» и их варианты используются в широком толковании и охватывают как прямые, так и непрямые крепления, соединения, опоры и связи.

[0008] Кроме того, необходимо понимать, что варианты осуществления изобретения могут включать в себя аппаратное обеспечение, программное обеспечение и электронные элементы или блоки, которые, в целях объяснения, могут быть показаны и описаны, как если бы большинство элементов были реализованы только в аппаратном обеспечении. Однако для специалиста в данной области техники, на основе прочтения данного подробного описания, будет понятно, что, по меньшей мере в одном варианте осуществления, электронные аспекты изобретения могут быть реализованы в программном обеспечении (например, хранимом на невременном машиночитаемом носителе), исполняемом посредством одного или более блоков обработки данных, таких как микропроцессор и/или специализированные интегральные схемы (application specific integrated circuit - ASIC). Соответственно, необходимо отметить, что для реализации изобретения может быть использовано множество устройств на основе аппаратного обеспечения и программного обеспечения, а также множество других структурных элементов. Например, термины «серверы» и «вычислительные устройства», упомянутые в описании, могут включать один или более блоков обработки данных, один или более блоков машиночитаемых носителей, один или более интерфейсов ввода/вывода данных и различные соединения (например, системную шину), соединяющие элементы.

[0009] Независимые аспекты изобретения станут очевидными в результате рассмотрения подробного описания и сопроводительных чертежей.

Краткое описание чертежей

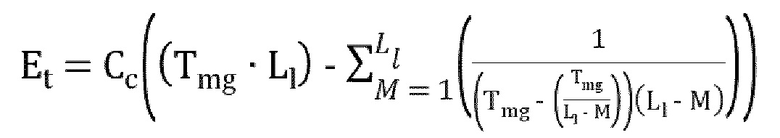

[0010] Фиг.1 показывает часть цепного конвейера, включающую в себя концевую раму.

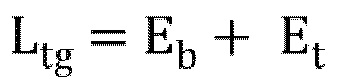

[0011] Фиг.2 показывает контроллер для цепного конвейера в соответствии с вариантом осуществления изобретения.

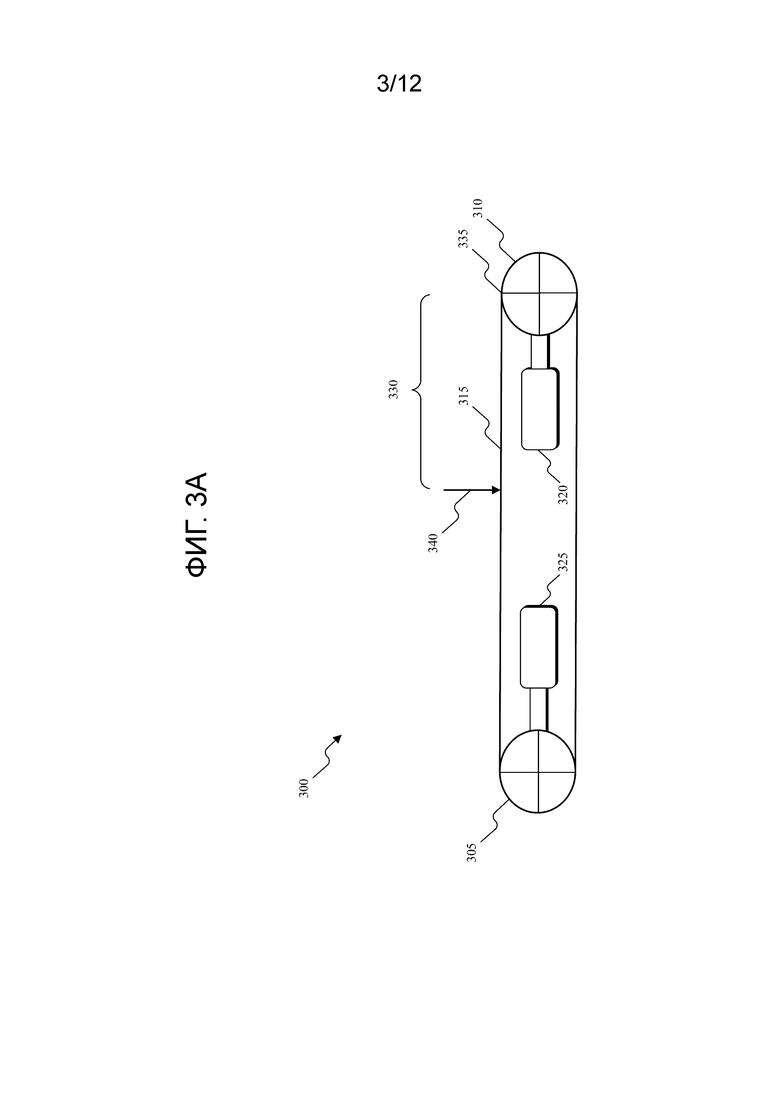

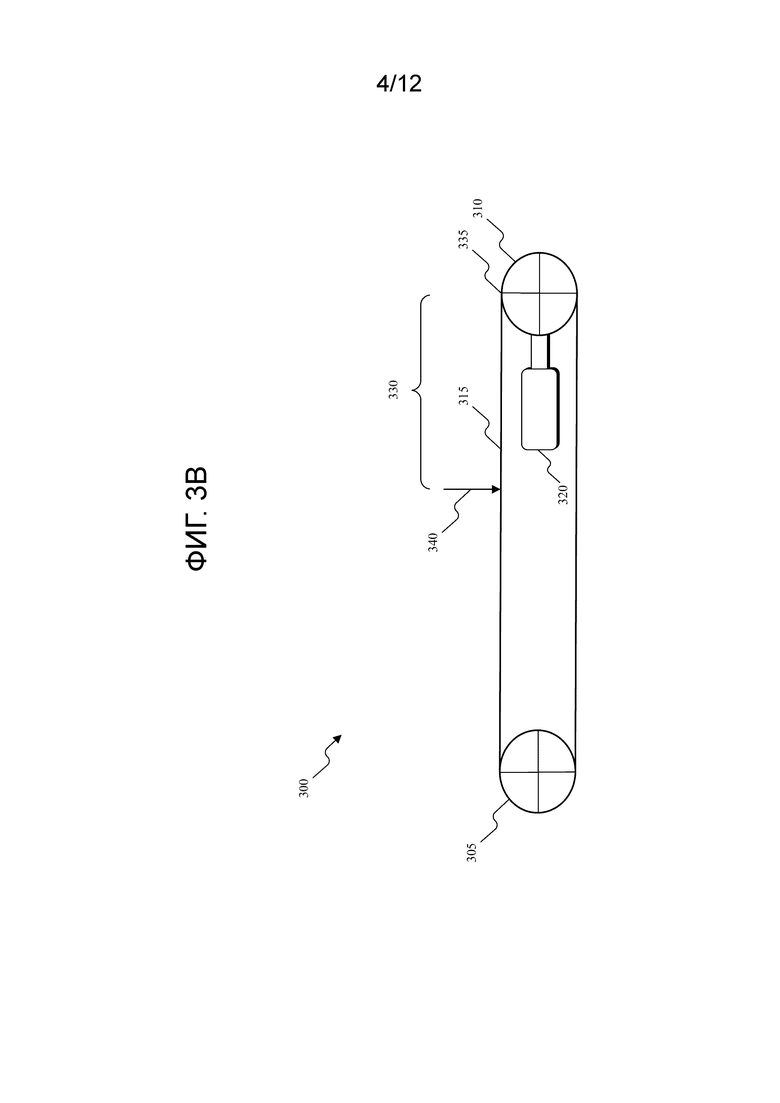

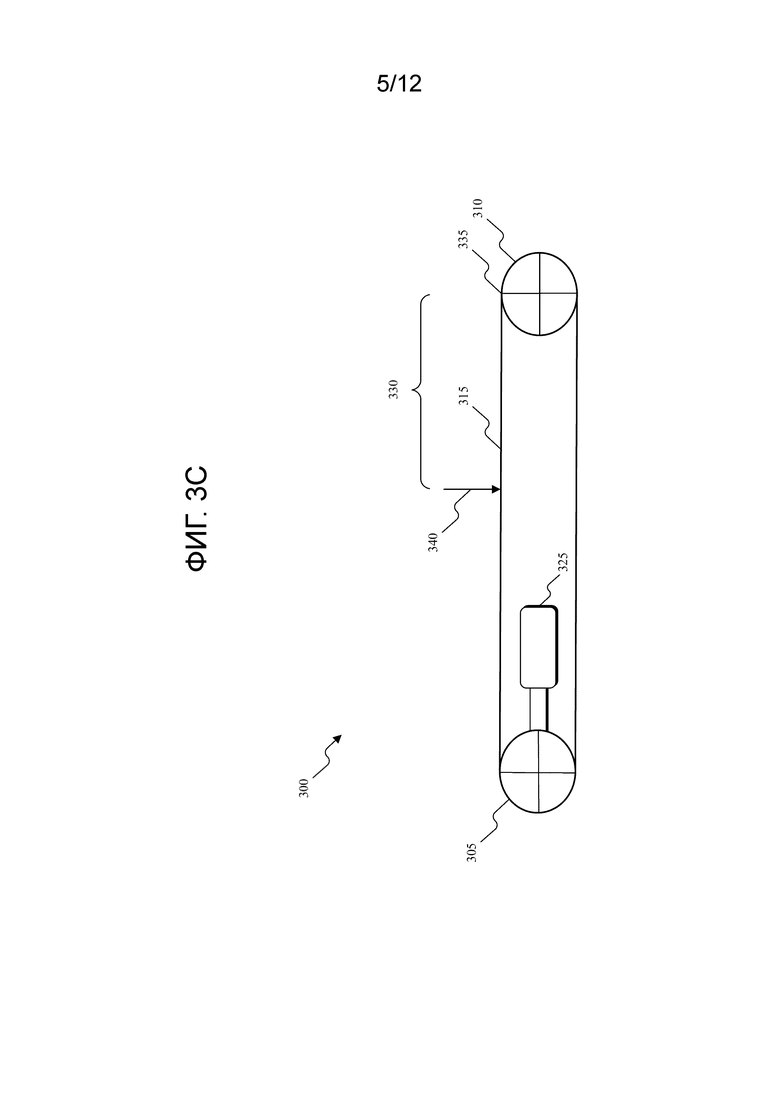

[0012] Фиг.3А, 3В и 3С представляют собой схемы, показывающие схематичные конвейеры и «опасную зону» конвейеров.

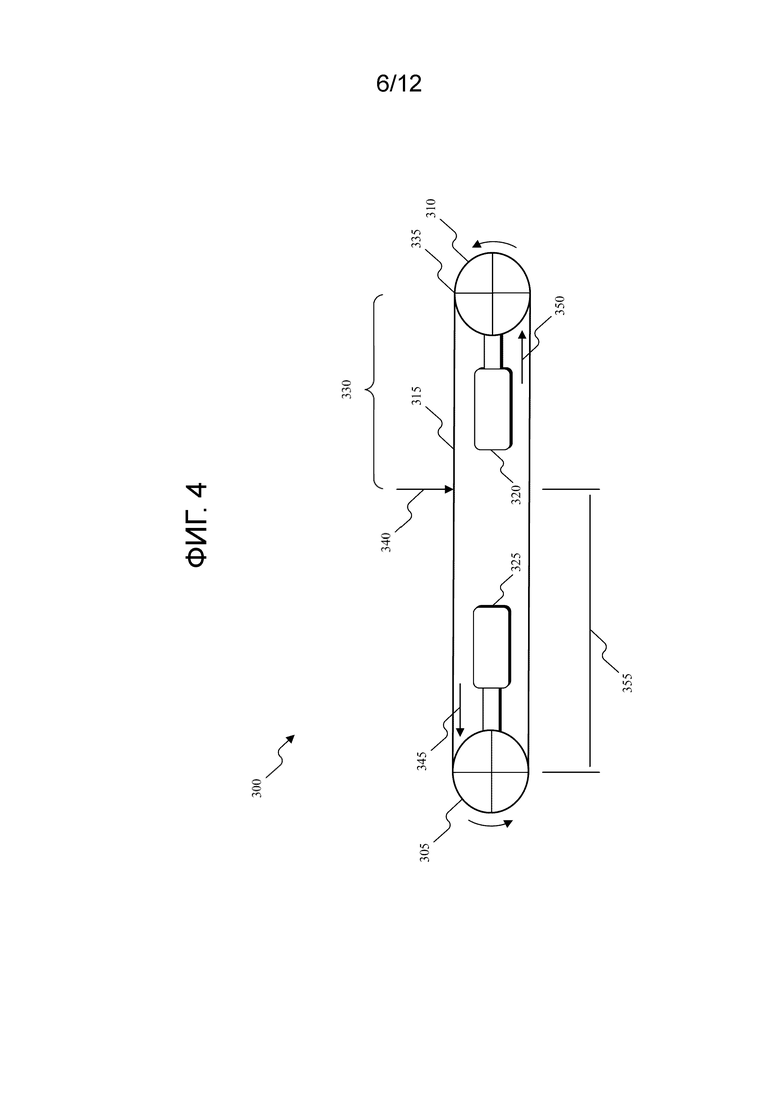

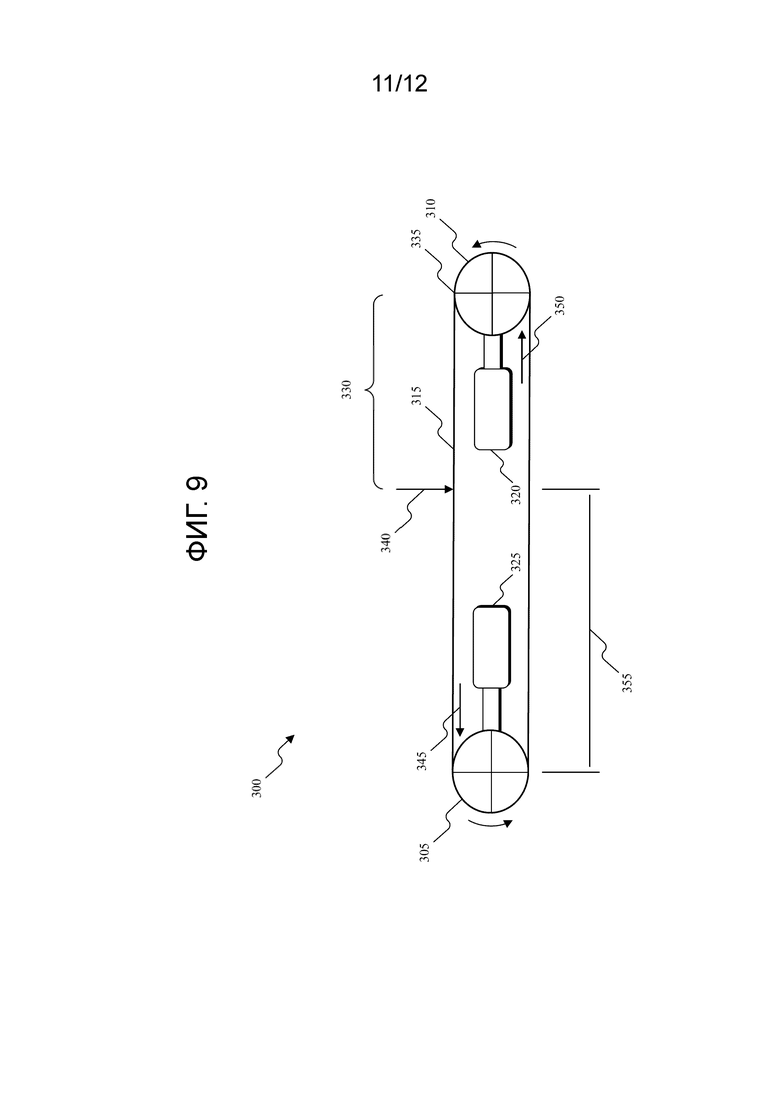

[0013] Фиг.4-9 показывают управление величиной избыточной цепи в конвейере на основе фазы звездочек.

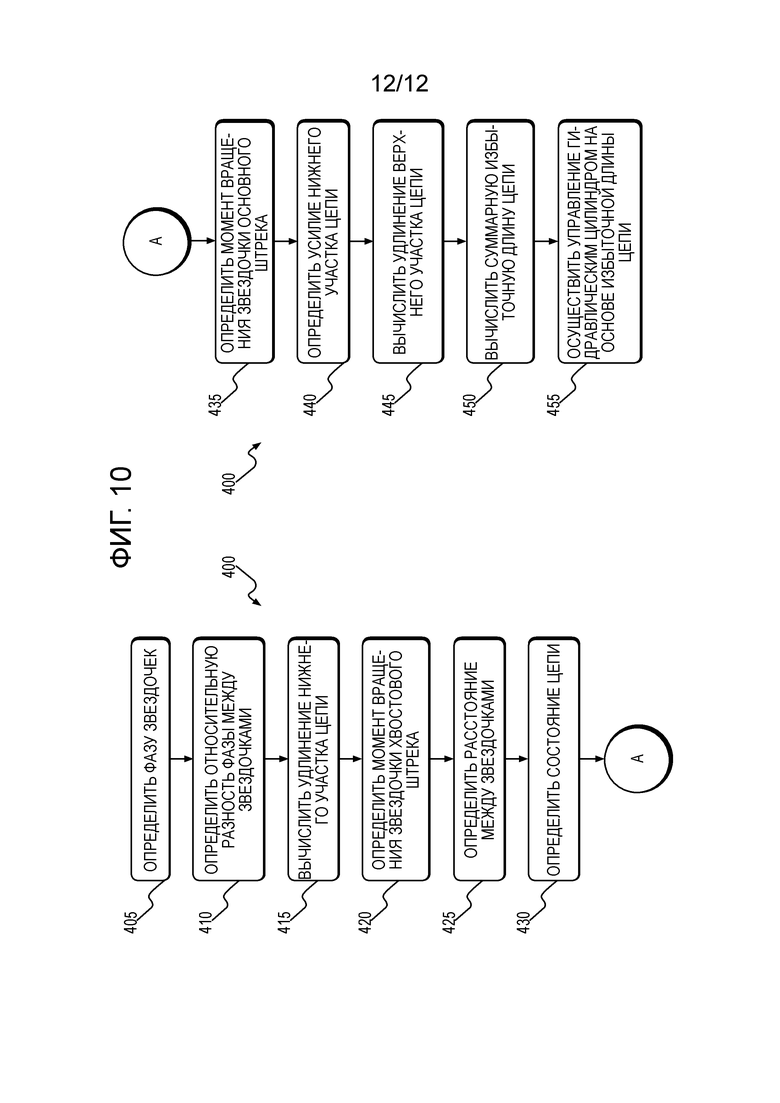

[0014] Фиг.10 представляет собой процесс управления величиной избыточной цепи в конвейере на основе фазы звездочек.

Подробное описание

[0015] Изобретение, описанное в данном документе, относится к управлению конвейером системы разработки месторождений. Упомянутый конвейер включает в себя, например, скребковый забойный конвейер (armored face conveyor - AFC) или консольный перегружатель (beam stage loader - BSL). В целях объяснения, изобретение описано в данном документе применительно к вариантам осуществления, которые включают AFC. AFC включают в себя первую звездочку, вторую звездочку, цепь, один или более приводных механизмов (например, электродвигателей), один или более гидравлических цилиндров и контроллер. Контроллер выполнен с возможностью или приспособлен для определения или вычисления величины избыточной цепи в конвейере на основе относительных фаз звездочек первой звездочки и второй звездочки. Фаза каждой из первой звездочки и второй звездочки может быть определена относительно положения верхней мертвой точки (TDC) каждой звездочки. На основе фазового угла каждой звездочки относительно TDC определяют разность по фазе между первой звездочкой и второй звездочкой. Упомянутую относительную разность по фазе используют для определения или вычисления удлинения нижнего участка цепи. Удлинение верхнего участка цепи определяют или вычисляют на основе момента вращения, связанного с первой звездочкой, и расстояния между первой звездочкой и точкой загрузки конвейера. Суммарная величина избыточной цепи в конвейере определяется или вычисляется как сумма удлинения верхнего участка цепи и удлинения нижнего участка цепи. Контроллер также выполнен с возможностью или приспособлен для автоматического управления относительными положениями первой звездочки и второй звездочки на основе определяемой величины избыточной цепи.

[0016] Фиг.1 показывает часть конвейера 100 длинного забоя. Конвейер 100 включает в себя концевую станцию 105, транспортирующий элемент или цепь 110, которая перемещается между концевой станцией 105 и разгрузочным участком системы разработки месторождений длинными забоями, и узел 115 датчиков, расположенный рядом с концевой станцией 105. Цепь 110 приводится в движение посредством приводного механизма, такого как электродвигатель с регулируемой скоростью, связанного с разгрузочным участком. Концевая станция 105 включает в себя раму 120, звездочку или натяжной вал 125, закрепленный на раме 120, и по меньшей мере один гидравлический цилиндр (не показанный). Рама 120 перемещается относительно разгрузочного участка на основе вытягивания и втягивания гидравлического цилиндра. Цепь 110 проходит вокруг натяжного вала 125 так, чтобы образовать непрерывную петлю между разгрузочным участком и концевой станцией 105. Цепь 110 включает в себя множество ставов или пластин 130, закрепленных на цепи 110 и разнесенных на первом расстоянии в направлении хода 135 цепи 110.

[0017] Фиг.2 показывает контроллер 200, связанный с конвейером 100. Контроллер 200 соединен или связан с множеством дополнительных блоков или элементов, таких как блок 205 интерфейса пользователя, один или более индикаторов 210, блок 215 питания, один или более датчиков 220, один или более гидравлических цилиндров 225, блок 230 параметров приводного механизма или электродвигателя, память данных или база 235 данных, первый приводной механизм или привод 240 (например, связанный с главным забоем), и второй приводной механизм или привод 245 (например, связанный с хвостовым забоем). В некоторых вариантах осуществления, первый приводной механизм и привод 240 включает в себя первый электродвигатель и первый электропривод, а второй приводной механизм и привод 245 включает в себя второй электродвигатель и второй электропривод. В некоторых вариантах осуществления, первый электродвигатель и первый электропривод 240 и второй электродвигатель и второй электропривод 245 каждый включает в себя коммутационные узлы. Варианты осуществления изобретения, описанные в данном документе, описаны применительно к приводным механизмам и приводам, представляющим собой электродвигатели и электроприводы. Упомянутые один или более датчиков 220 представляют собой, например, тахометры, приспособленные для измерения или регистрации характеристики первой звездочки и/или второй звездочки (например, углового положения звездочки, скорости вращения звездочки, углового ускорения звездочки и др.), бесконтактные датчики, приспособленные для измерения или регистрации характеристики цепи (например, положения цепи, скорости цепи, ускорения цепи и др.), датчики мощности внутри конвейера 100, приспособленные для измерения или регистрации электрической характеристики (например, тока, напряжения, коэффициента мощности, момента вращения, скорости, входной мощности, выходной мощности и др.), динамометрические элементы и др. Контроллер 200 включает в себя комбинации аппаратного обеспечения и программного обеспечения, которые запрограммированы, приспособлены и/или выполнены с возможностью, помимо прочего, управления работой конвейера 100, управления положением упомянутых одного или более гидравлических цилиндров 225, активации упомянутых одного или более индикаторов 210 (например, жидкокристаллического дисплея LCD]), осуществления контроля за работой конвейера 100 и др.

[0018] В некоторых вариантах осуществления, контроллер 200 включает в себя множество электрических и электронных элементов, которые обеспечивают электропитание, оперативное управление и защиту для элементов и блоков внутри контроллера 200 и/или конвейера 100. Например, контроллер 200 включает в себя, помимо прочего, устройство 250 обработки данных (например, микропроцессор, микроконтроллер или другое пригодное программируемое устройство), память 255, входные устройства 260 и выходные устройства 265. Устройство 250 обработки данных включает в себя, помимо прочего, устройство 270 управления, арифметико-логическое устройство (ALU) 275 и множество регистрирующих устройств 280 (показанных на фиг.2 в виде группы регистрирующих устройств) и реализовано с использованием известной архитектуры компьютера, такой как модифицированная гарвардская архитектура, фон-неймановская архитектура и др. Устройство 250 обработки данных, память 255, входные устройства 260 и выходные устройства 265, а также различные блоки, соединенные с контроллером 200, соединены посредством одной или более управляющих и/или информационных шин (например, общей шины 285). Упомянутые управляющие и/или информационные шины показаны в целом на фиг.2 в целях объяснения. Использование одной или более управляющих и/или информационных шин для взаимного соединения между и взаимосвязи между различными блоками и элементами известно специалисту в данной области техники в связи с изобретением, описанным в данном документе. В некоторых вариантах осуществления, контроллер 200 реализован частично или полностью на полупроводниковом кристалле, представляет собой программируемую пользователем вентильную матрицу (FPGA), представляет собой специализированную интегральную схему (ASIC) и др.

[0019] Память 255 включает в себя, например, область хранения программ и область хранения данных. Область хранения программ и область хранения данных могут включать в себя комбинации разных типов запоминающих устройств, таких как постоянное запоминающее устройство (ROM), запоминающее устройство с произвольной выборкой (RAM) (например, динамическое RAM [DRAM], синхронное DRAM [SDRAM] и др.), электрически-стираемое программируемое постоянное запоминающее устройство (EEPROM), флэш-память, жесткий диск, SD карта и другие пригодные магнитные, оптические, физические или электронные запоминающие устройства или структуры данных. Устройство 250 обработки данных соединено с памятью 255 и исполняет программные инструкции, которые могут храниться в RAM памяти 255 (например, во время исполнения), ROM памяти 255 (например, на преимущественно постоянной основе) или другом не временном машиночитаемом носителе, таком как другая память или диск. Программное обеспечение и инструкции, включенные в реализацию конвейера 100, могут храниться в памяти 255 контроллера 200. Программное обеспечение включает в себя, например, встроенное программное обеспечение, одно или более приложений, данные программ, фильтры, правила, один или более программных блоков и другие исполняемые инструкции. Контроллер 200 приспособлен для извлечения из памяти и исполнения, помимо прочего, инструкций, связанных с процессами и способами управления, описанными в данном документе. В других исполнениях, контроллер 200 включает в себя дополнительные, меньше по количеству или другие элементы.

[0020] Блок 230 параметров приводного механизма или электродвигателя соединен с или связан с электродвигателями и приводами 240, 245, которые связаны с первой звездочкой и/или второй звездочкой. Блок 230 параметров приспособлен для приема сигналов, связанных с одним или более параметрами (например, током, напряжением, коэффициентом мощности, моментом вращения, скоростью, входной мощностью, выходной мощностью и др.) двигателей 240, 245. В некоторых вариантах осуществления блок 230 параметров принимает сигналы, связанные с параметрами электродвигателей. В других вариантах осуществления блок 230 параметров включает в себя или соединен с одни или более датчиками 220 для регистрации параметров электродвигателей.

[0021] Управление электродвигателями 240, 245 осуществляется посредством сигналов управления, принимаемых из контроллера 200. Электродвигатели 240, 245 также соединены с редукторами с зубчатой передачей или трансмиссиями для уменьшения скорости вращения двигателей до скорости вращения, пригодной для звездочек и конвейера 100. В некоторых вариантах осуществления контроллер 200 приспособлен для управления электродвигателями 240, 245 и конвейером 100 автономно с использованием датчиков 220 и одной или более хранимых программ или блоков. В других вариантах осуществления контроллер 200 приспособлен для управления электродвигателями и конвейером 100 на основе комбинации ручных вводов данных и средств автоматического управления. Упомянутые один или более гидравлических цилиндров 225 также принимают сигналы управления из контроллера 200 и селективно вытягивают или втягивают раму 105 концевой станции (например, изменяют положение первой звездочки, второй звездочки и др.) на основе сигналов управления из контроллера 200. Контроллер 200 также осуществляет контроль за электродвигателями и одним или более гидравлическими цилиндрами 225 для определения соответствующих характеристик. Например, контроллер 200 может осуществлять контроль или регистрировать электрические характеристики одного или более электродвигателей, положение одного или более гидравлических цилиндров 225 (например, удлинение одного или более гидравлических цилиндров) и др. Хотя на чертеже показан один контроллер 200, в других исполнениях контроллер 200 может быть разделен на множество контроллеров. Например, контроллер 200 может быть разделен на объединенный блок управления (CCU), программируемый блок управления (PCU) и др. CCU может быть размещен в взрывозащищенной оболочке и обеспечивает контроль над конвейерной системой. PCU представляет собой по сути надежную систему, которая выполнена с возможностью взаимодействия с CCU для, помимо прочего, остановки, замедления, переключения и др. работы конвейера 100.

[0022] Блок 205 интерфейса пользователя используется для управления или осуществления контроля за конвейером 100 или системой разработки месторождения. Например, блок 205 интерфейса пользователя функционально связан с контроллером 200 так, чтобы управлять скоростью конвейера, скоростью одного или более электродвигателей и др. Блок 205 интерфейса пользователя может включать в себя комбинацию цифровых и аналоговых входных и выходных устройств, требующихся для достижения требуемого уровня управления и контроля для конвейера 100. Например, блок 205 интерфейса пользователя может включать в себя дисплей и входные устройства, такие как сенсорный дисплей, одну или более ручек управления, круговые шкалы, переключатели, кнопки и др. Упомянутый дисплей представляет собой, например, жидкокристаллический дисплей (LCD), светодиодный (LED) дисплей, органический LED(OLED) дисплей, электролюминесцентный дисплей (ELD), плоский дисплей с люминофором на основе эффекта эмиссии электронов с поверхностной проводимостью (SED), плоский дисплей на основе эффекта полевой эмиссии электронов и люминофора (FED), жидкокристаллический дисплей на тонкопленочных транзисторах (TFTLCD) и др. В других исполнениях дисплей представляет собой супер активный матричный OLED (AMOLED) дисплей. Блок 205 интерфейса пользователя может быть также приспособлен для отображения условий и данных, связанных с конвейером 100 в реальном времени или по существу в реальном времени. Например, блок 205 интерфейса пользователя приспособлен для отображения измеренных электрических характеристик конвейера 100, состояния конвейера 100, натяжения цепи, неисправных состояний (например, ослабленной цепи, цепи с нулевым натяжением и др.), количества добытого материала на конвейере и др. В некоторых вариантах осуществления, управление блоком 205 интерфейса пользователя осуществляется во взаимодействии с одним или более индикаторами 210 (например, LED) для обеспечения визуального отображения состояния или условий конвейера 100.

[0023] Как было указано выше, в некоторых вариантах осуществления контроллер 200 приспособлен для уменьшения величины избыточной цепи в конвейере 100 посредством автоматического управления линейным положением одного или более гидравлических цилиндров 225 для регулирования натяжения цепи. Контроллер 200 также приспособлен для приема сигналов из одного или более датчиков 220, связанных с одним или более электродвигателями, одним или более гидравлическими цилиндрами 225, одной или более цепями или другими элементами конвейера 100. Упомянутые сигналы из датчиков 220 связаны, например, с угловым положением звездочек, моментом вращения электродвигателей, положением гидравлических цилиндров и др. При этом контроллер 200 обрабатывает и анализирует упомянутые сигналы и определяет величину избыточной цепи в конвейере 100, как описано ниже.

[0024] В некоторых вариантах осуществления, контроллер 200 определяет величину избыточной цепи в конвейере 100 и управляет положением одного или более гидравлических цилиндров 225 на основе упомянутой величины избыточной цепи. В зависимости от упомянутой определяемой величины избыточной цепи в конвейере, осуществляется управление одним или более гидравлическими цилиндрами, чтобы увеличивать или уменьшать расстояние между первой звездочкой и второй звездочкой с учетом величины избыточной цепи. Посредством автоматического управления положением одного или более гидравлических цилиндров 225 на основе определяемой величины избыточной цепи, величина избыточной цепи в конвейере 100 может быть уменьшена или ликвидирована.

[0025] На фиг.3А показано схематичное изображение конвейера 300 для системы разработки месторождений. Конвейер 300 включает в себя первую звездочку 305 или звездочку основного штрека, вторую звездочку 310 или звездочку хвостового штрека, цепь 315, первый гидравлический цилиндр 320, второй гидравлический цилиндр 325 и контролируемую зону или «опасную зону» 330. Зона 330 наглядно показана в виде участка между верхней мертвой точкой (TDC) 335 второй звездочки 310 и точкой 340 загрузки (например, точкой на верхнем участке цепи, где материал загружается на конвейер). Зона 330 представляет собой участок цепи 315, на котором с наибольшей вероятностью может проявляться ослабленная цепь (т.е. слабое натяжение). Величина избыточной цепи или провисание в цепи 315 в зоне 330 может быть определено и использовано для управления относительными положениями первой звездочки 305 и второй звездочки 310. Относительные положения звездочек могут быть изменены посредством управления первым гидравлическим цилиндром 320 и/или вторым гидравлическим цилиндром 325. Фиг.3В и 3С показывают конвейеры в соответствии с вариантами осуществления изобретения, которые включают в себя один гидравлический цилиндр, подсоединенный либо к первой звездочке 305 либо ко второй звездочке 310.

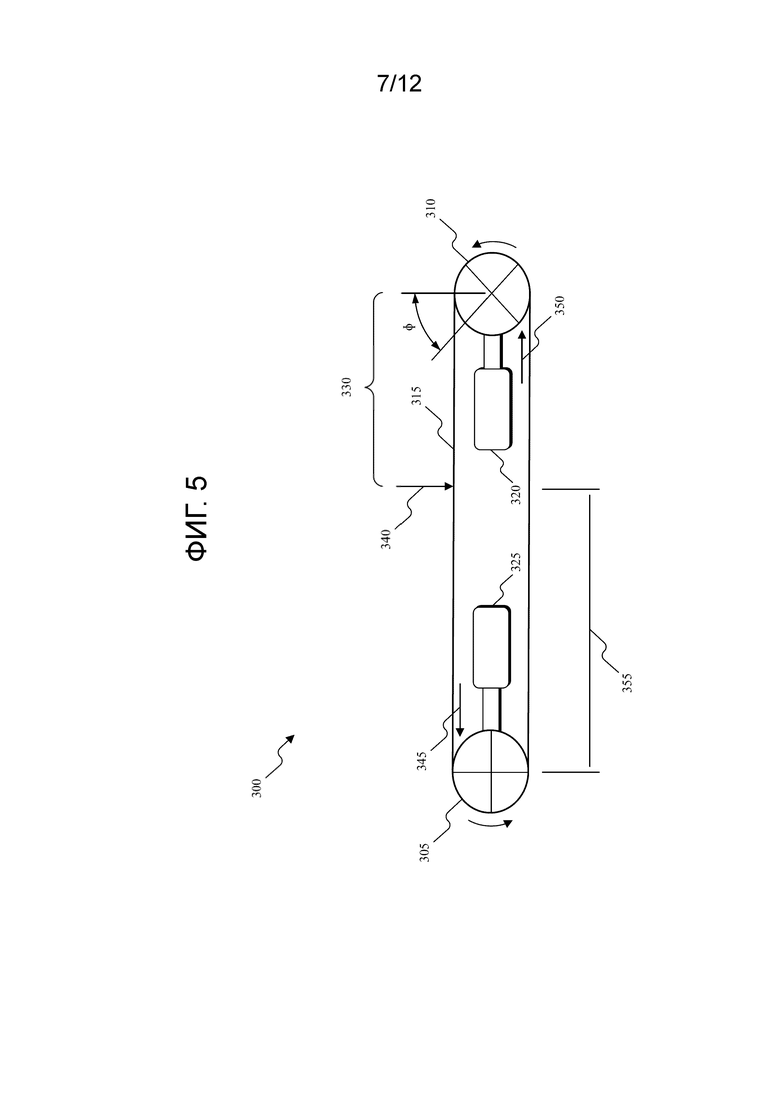

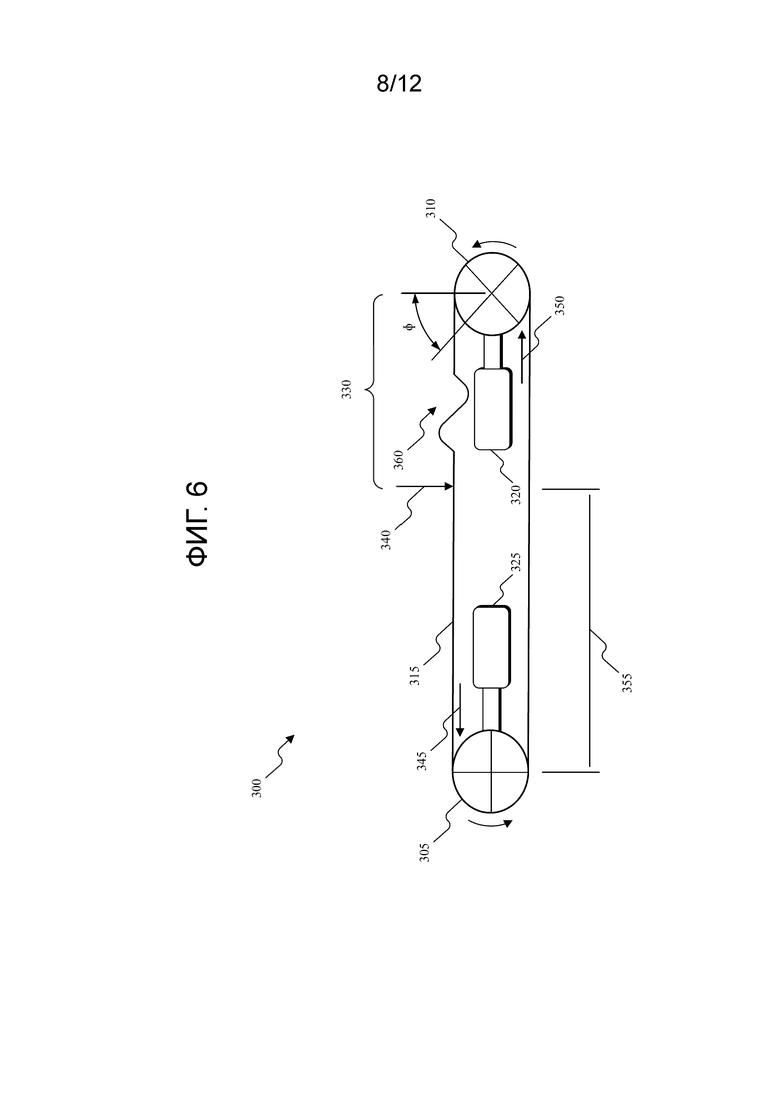

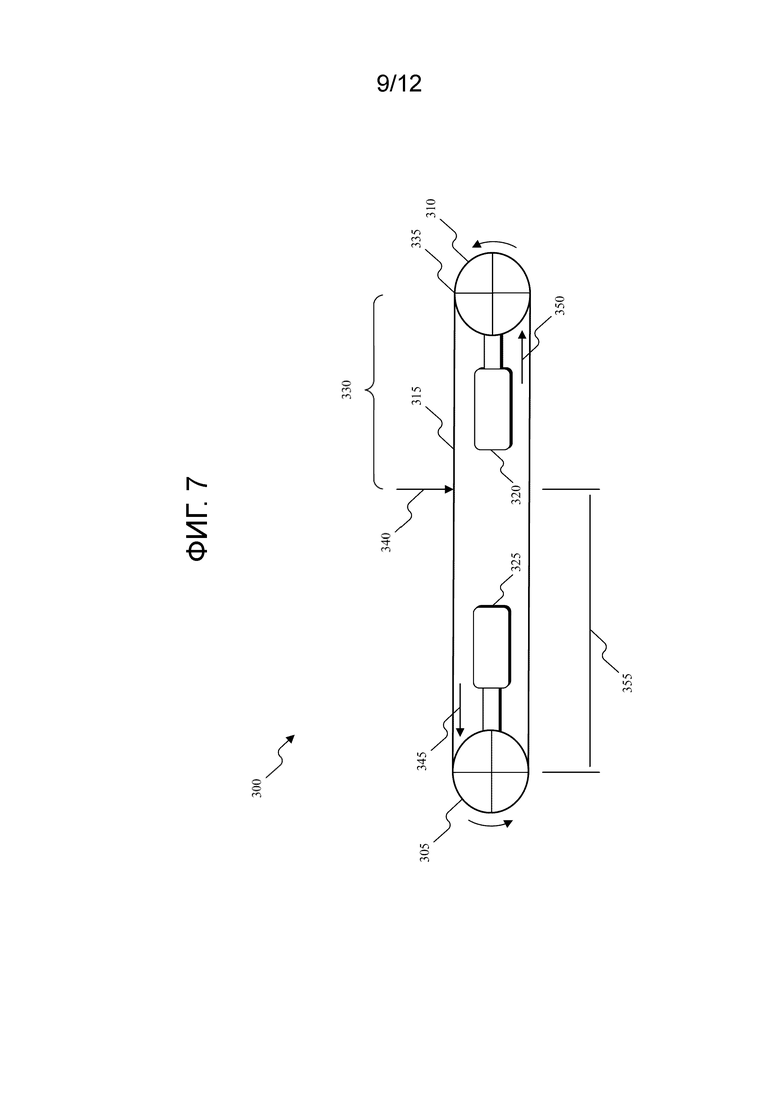

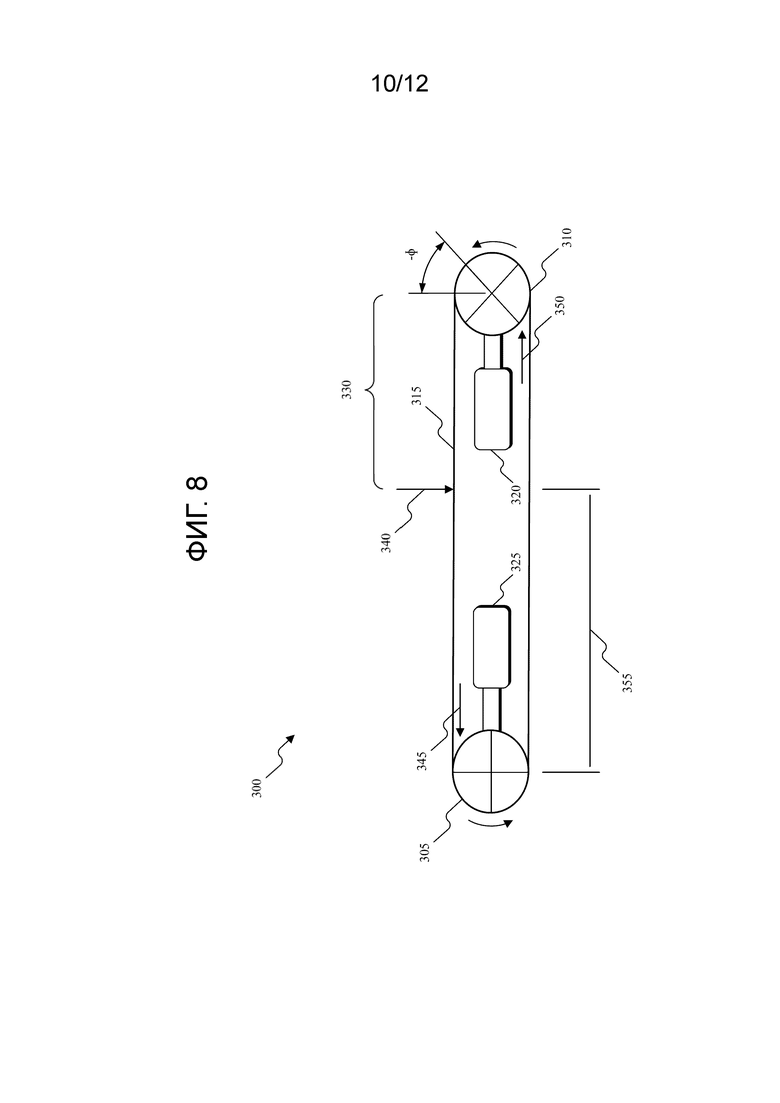

[0026] Фиг.4-9 поясняют управление относительными положениями первой звездочки 305 и второй звездочки 310. Конвейер 300, показанный на фиг.4-9, включает в себя первый гидравлический цилиндр 320 и второй гидравлический цилиндр 325, как было описано выше со ссылкой на фиг.3А. В некоторых вариантах осуществления, конвейер 300 включает в себя только один из гидравлических цилиндров 320 и 325, как было описано выше со ссылкой на фиг.3В и 3С. В дополнение к приведенному выше описанию конвейера 300, конвейер 300, показанный на фиг.4-9, также включает в себя индикацию 345 усилия, которое прикладывается к цепи 315 посредством первой звездочки 305 или звездочки главного штрека, индикацию 350 усилия, которое прикладывается к цепи 315 посредством второй звездочки 310 или звездочки хвостового штрека, и длину 355 цепи 315, которая загружена материалом (например, от точки 340 загрузки до звездочки 305 основного штрека). В показанном варианте осуществления, первая звездочка 305 и вторая звездочка 310 вращаются против часовой стрелки. Фиг.4 показывает конвейер 300 в незагруженном состоянии, когда материал еще не погружен на цепь 315.

[0027] Фиг.5 показывает конвейер 300 после того как материал был погружен на цепь 315 в точке 340 загрузки. В результате загрузки материала на цепь 315, первая звездочка 305 сталкивается с более высоким противодействием вращению звездочки 305. Противодействие вращению первой звездочки 305 вынуждает первую звездочку 305 вращаться с меньшей скоростью чем вторая звездочка 310. В результате данной разности скоростей вторая звездочка 310 поворачивается на большее угловое расстояние по сравнению с первой звездочкой 305 в течение заданного периода времени. Данная разность в величине углового вращения между первой звездочкой 305 и второй звездочкой 310 соответствует разности в относительной угловой фазе, φ, между первой звездочкой 305 и второй звездочкой 310. Данная разность в относительной угловой фазе, φ, приводит к избыточной цепи 360, находящейся в зоне 330, как показано на фиг.6.

[0028] Избыточная цепь 360 обнаруживается посредством контроллера 200, как описано ниже. После того как контроллер 200 обнаружил избыточную цепь 360 и определил избыточную длину цепи, контроллер 200 генерирует сигналы управления для управления первым гидравлическим цилиндром 320 и/или вторым гидравлическим цилиндром 325, чтобы изменить (например, увеличить) расстояние между первой звездочкой 305 и второй звездочкой 310. Изменение расстояния между первой звездочкой 305 и второй звездочкой 310 устраняет избыточную цепь 360, как показано на фиг.7. Как показано также на фиг.7, устраняется относительная разность фаз, φ, между первой звездочкой 305 и второй звездочкой 310. В некоторых вариантах осуществления, изменение расстояния между первой звездочкой 305 и второй звездочкой 310 действует так, чтобы автоматически устранять разность фаз, φ (т.е. механическое смещение приводит к тому, что разность фаз становится равной нулю). В других вариантах осуществления, изменение расстояния между первой звездочкой 305 и второй звездочкой 310 не приводит к механическому устранению разности фаз. Вернее, после того как изменилось расстояние между первой звездочкой 305 и второй звездочкой 310, чтобы устранить избыточную цепь 360, повторно определяют TDC второй звездочки 310 в соответствии с ее текущим положением. В результате первая звездочка 305 и вторая звездочка 310 опять находятся в фазе друг с другом. Контроллер 200 продолжает определять, не требуются ли дополнительные изменения в расстоянии между первой звездочкой 305 и второй звездочкой 310.

[0029] После фазовой коррекции, описанной выше со ссылкой на фиг.6 и 7, когда конвейер 300 становится менее загруженным или незагруженным, может снова появиться разность фаз между первой звездочкой 305 и второй звездочкой 310. Но в этом случае разность фаз будет в противоположном направлении по сравнению с тем, когда конвейер переходил из незагруженного состояния в загруженное состояние. Данная разность фаз показана на фиг.8 как разность фаз, -φ. Коррекция разности фаз, -φ, осуществляется по аналогии с тем, как было описано выше со ссылкой на фиг.6 и 7. После того как определили величину избыточной цепи (например, избыточная длина цепи может иметь отрицательно значение, соответствующее слишком большому натяжению в цепи 315), изменяют (например, уменьшают) расстояние между первой звездочкой 305 и второй звездочкой 310. Изменение расстояния между первой звездочкой 305 и второй звездочкой 310 уменьшает натяжение в цепи 315 и устраняет относительную разность фаз, -φ, между первой звездочкой 305 и второй звездочкой 310, как показано на фиг.9. В некоторых вариантах осуществления, изменение расстояния между первой звездочкой 305 и второй звездочкой 310 действует так, чтобы автоматически устранять разность фаз, -φ (т.е. механическое смещение приводит к тому, что разность фаз становится почти нулевой). В других вариантах осуществления, изменение расстояния между первой звездочкой 305 и второй звездочкой 310 не приводит к механическому устранению разности фаз. Вернее, после того как изменилось расстояние между первой звездочкой и второй звездочкой, повторно определяют TDC второй звездочки 310 в соответствии с ее текущим положением. В результате, первая звездочка 305 и вторая звездочка 310 снова находятся в фазе друг с другом. Контроллер 200 продолжает определять, не требуются ли дополнительные изменения в расстоянии между первой звездочкой 305 и второй звездочкой 310.

[0030] На фиг.10 показан процесс 400 вычисления или определения величины избыточной цепи в конвейере 100 и соответственно управления расстоянием между двумя звездочками. Разные этапы, описанные в данном документе относительно процесса 400, могут выполняться одновременно, параллельно или в порядке, который отличается от показанной последовательности исполнения. Процесс 400 может быть выполнен с использованием меньшего количества этапов, чем показано в показанном варианте осуществления.

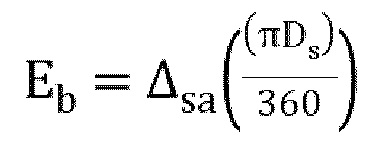

[0031] Процесс 400 начинается с определения фазы первой звездочки 305 или звездочки основного штрека и второй звездочки 310 или звездочки хвостового штрека (этап 405). Фаза или угловое положение первой звездочки 305 или второй звездочки 310 может быть определено с использованием тахометра. Тахометр выдает в контроллер 200 сигнал, связанный с угловым расстоянием, на которое повернулась звездочка. Угловое расстояние может быть измерено относительно TDC каждой звездочки. Угловое расстояние может быть определено в радианах, градусах или может быть преобразовано в метры (например, длину дуги вращения). После определения фазы каждой звездочки относительно TDC, посредством контроллера 200 может быть определена или вычислена относительная разность фаз между первой звездочкой 305 и второй звездочкой 310 (этап 410). Относительная разность фаз между первой звездочкой 305 и второй звездочкой 310 определяется, например, посредством вычитания фазы первой звездочки 305 из фазы второй звездочки 310. После определения относительной разности фаз между первой звездочкой 305 и второй звездочкой 310, контроллер 200 определяет или вычисляет удлинение нижнего участка цепи 315 (этап 415). Удлинение нижнего участка цепи 315 определяется или вычисляется с использованием уравнения 1:

Уравнение 1

Уравнение 1

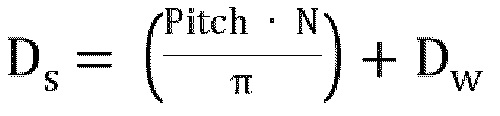

где Eb - удлинение нижнего участка цепи 315, Δsa - относительная разность по фазе второй звездочки 310 относительно первой звездочки 305, и Ds - шаговый диаметр цепи первой звездочки 305 и второй звездочки 310. Шаговый диаметр цепи известен специалисту в данной области техники и может быть определен в соответствии с уравнением 2:

Уравнение 2

Уравнение 2

где N - количество зубьев на первой звездочке 305 или второй звездочке 310, Dw - диаметр проволоки, из которой изготовлены горизонтальные звенья цепи 315. Pitch - расстояние или промежуток между соседними парами звеньев в цепи 315 (т.е. один шаг цепи представляет собой расстояние между внутренним концом одного горизонтального звена и внешним противоположным концом соответствующего ему вертикального звена).

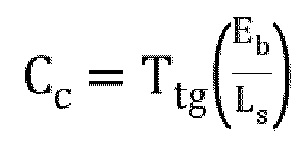

[0032] После определения удлинения нижнего участка цепи, определяют первичный момент второй звездочки 310 или звездочки хвостового штрека (этап 420). Первичный момент второй звездочки 310, Ttg, определяется или вычисляется посредством контроллера 200 на основе, например, датчика момента, датчика тока, датчика мощности и др., с использованием известных методов. После этапа 420, определяют расстояние Ls между первой звездочкой 305 и второй звездочкой 310 (этап 425). Расстояние Ls соответствует замкнутому расстоянию рамы между первой звездочкой 305 и второй звездочкой 310 в дополнение к линейной величине вытягивания гидравлического плунжера из гидравлического цилиндра 320 и/или гидравлического цилиндра 325. Используя первичный момент Ttg второй звездочки, расстояние Ls и удлинение нижнего участка цепи, Eb, можно вычислить состояние цепи Cc, как показано ниже в уравнении 3 (этап 430):

Уравнение 3

Уравнение 3

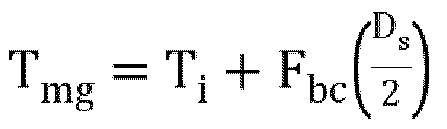

[0033] После этапа 430, определяют первичный момент первой звездочки 305 или звездочки основного штрека (этап 435). Первичный момент для первой звездочки 305, Tmg, определяется или вычисляется посредством контроллера 200, как показано ниже в уравнении 4:

Уравнение 4

Уравнение 4

где Ti - первичный момент от электропривода для первой звездочки 305, Fbc - усилие нижнего участка цепи на первой звездочке 305, и Ds - шаговый диаметр цепи из уравнения 2 (предполагая, что шаговый диаметр цепи первой звездочки 305 и второй звездочки 310 одинаковые и определение нового шагового диаметра цепи не требуется). Усилие Fbc нижнего участка цепи на первой звездочке 305 определяется или вычисляется как усилие на второй звездочке 310 минус потери от сил трения (этап 440). Усилие на второй звездочке 310 может быть определено или вычислено с использованием первичного момента для второй звездочки, Ttg, и радиуса звездочки 310. Потери на трение получаются в результате, например, реакции цепи 315 на трение между нижним участком цепи и пластинами конвейера 300, и нижней дорожкой рештаков конвейера 300. В некоторых вариантах осуществления, потери на трение приблизительно постоянные и могут быть определены во время проектировании конвейера 300.

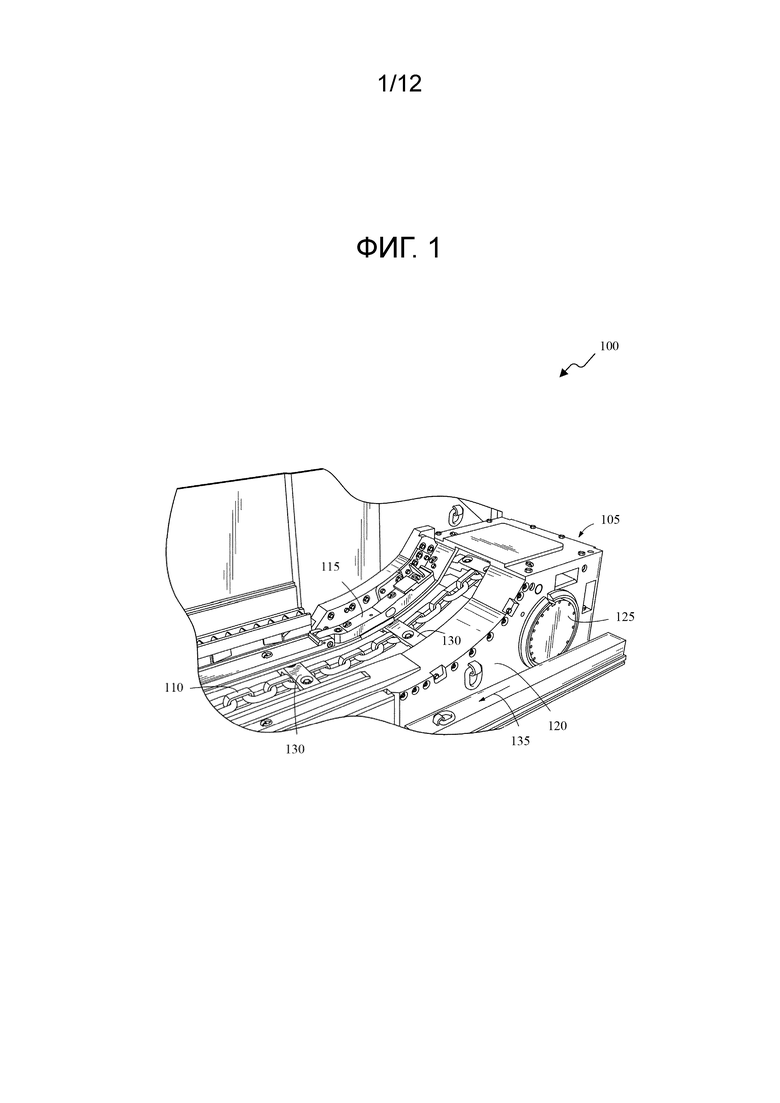

[0034] После определения или вычисления первичного момента для первой звездочки 305 с использованием уравнения 4, может быть вычислено или определено удлинение верхнего участка цепи, Et, как показано ниже в уравнении 5 (этап 445):

Уравнение 5

Уравнение 5

где Tmg - первичный момент для первой звездочки 305, Cc - состояние цепи (см. уравнение 3), и Ll - расстояние между первой звездочкой 305 и точкой 340 загрузки. Расстояние, Ll, между первой звездочкой 305 и точкой 340 загрузки может быть определено или вычислено посредством контроллера 200 на основе, например, положения зигзагообразной загрузки конвейера и положения врубовой машины системы разработки месторождений. Расстояние между первой звездочкой 305 и точкой 340 загрузки вычисляется с использованием последовательности уравнения 5 и Ll измеряется в метрах. Как показано в уравнении 5, для определения удлинения верхнего участка цепи, Et, используется суммирование от М=1 до М=Ll указанной функции. На фиг.4-9 точка 340 загрузки показана в одинаковом положении. Однако во время нормальной работы точка 340 загрузки конвейера будет непрерывно изменяться, когда врубовая машина перемещается вдоль поверхности разработки, и конвейер 300 загружается зигзагообразно. Процесс 400 выполняется для множества положений точки 340 загрузки на протяжении одного рабочего цикла врубовой машины (например, процесс 400 выполняется для каждого метра перемещения точки 340 загрузки).

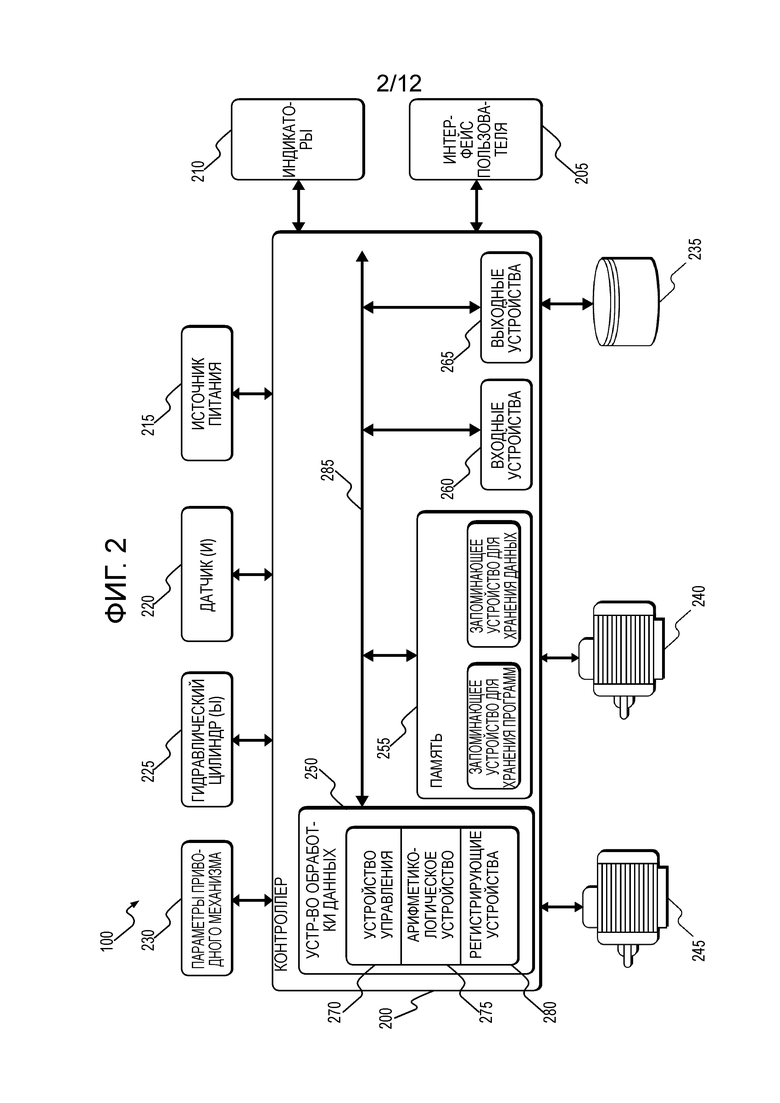

[0035] После этапа 445, определятся или вычисляется суммарная избыточная длина, Ltg, цепи на второй звездочке 310 как сумма удлинения нижнего участка цепи, Eb, и удлинения верхнего участка цепи, Et, как показано ниже в уравнении 6 (этап 450):

Уравнение 6

Уравнение 6

[0036] После того как на этапе 450 определена суммарная избыточная длина, Ltg, контроллер 200 управляет линейным положением гидравлических цилиндров 320 и/или 325 для изменения относительных положений первой звездочки 305 и второй звездочки 310 (этап 455)(например, увеличения расстояния между первой звездочкой 305 и второй звездочкой 310). Изменение или регулирование расстояния между первой звездочкой 305 и второй звездочкой 310 устраняет избыточную цепь, Ltg, и тем самым удаляет ослабленную цепь 360, описанную выше со ссылкой на фиг.6. Тот же самый процесс 400 может быть использован для перемещения первой звездочки 305 и второй звездочки 310 ближе друг к другу (например, после того как загрузка удалена с конвейера 100 и натяжение цепи может уменьшиться).

[0037] Таким образом, изобретение преимущественно обеспечивает, помимо прочего, системы и способы для определения величины избыточной цепи в конвейере и соответственно управления относительным расстоянием между первой звездочкой и второй звездочкой на основе относительных фазовых углов звездочек. Различные признаки и преимущества изобретения описаны в приведенной ниже формуле изобретения.

Изобретение относится к управлению конвейером, таким как скребковый забойный конвейер или консольный перегружатель. Техническим результатом является усовершенствование метода управления положением звездочек относительно друг друга, чтобы контролировать величину избыточной цепи в конвейере. Конвейер содержит первую звездочку и вторую звездочку, цепь, связанную с первой звездочкой и второй звездочкой, приводной механизм, соединенный с первой звездочкой или второй звездочкой, причем упомянутый приводной механизм выполнен с возможностью приведения в действие первой звездочки или второй звездочки, первый датчик, выполненный с возможностью генерирования первого сигнала, связанного с угловым положением первой звездочки, второй датчик, выполненный с возможностью генерирования второго сигнала, связанного с угловым положением второй звездочки, и контроллер, включающий в себя процессор и память, причем упомянутый контроллер выполнен с возможностью приема первого сигнала из первого датчика, определения величины для углового положения первой звездочки на основе первого сигнала, приема второго сигнала из второго датчика, определения величины для углового положения второй звездочки на основе второго сигнала, определения относительной разности по фазе между угловым положением первой звездочки и угловым положением второй звездочки, определения величины избыточной цепи в конвейере на основе относительной разности по фазе между угловым положением первой звездочки и угловым положением второй звездочки. Контроллер дополнительно выполнен с возможностью генерирования сигнала управления для управления расстоянием между первой звездочкой и второй звездочкой на основе упомянутой величины избыточной цепи. 2 н. и 18 з.п. ф-лы, 10 ил.

1. Конвейер (300) для системы разработки месторождений, содержащий:

первую звездочку (305) и вторую звездочку (310);

цепь (315), связанную с первой звездочкой и второй звездочкой;

приводной механизм (230), соединенный с первой звездочкой или второй звездочкой, причем упомянутый приводной механизм выполнен с возможностью приведения в действие первой звездочки или второй звездочки;

первый датчик (220), выполненный с возможностью генерирования первого сигнала, связанного с угловым положением первой звездочки;

второй датчик (220), выполненный с возможностью генерирования второго сигнала, связанного с угловым положением второй звездочки; и

контроллер (200), включающий в себя процессор (250) и память (225), причем упомянутый контроллер выполнен с возможностью

приема первого сигнала из первого датчика,

определения величины для углового положения первой звездочки на основе первого сигнала;

приема второго сигнала из второго датчика,

определения величины для углового положения второй звездочки на основе второго сигнала,

определения относительной разности по фазе между угловым положением первой звездочки и угловым положением второй звездочки,

определения величины избыточной цепи в конвейере на основе относительной разности по фазе между угловым положением первой звездочки и угловым положением второй звездочки, и

отличающийся тем, что контроллер дополнительно выполнен с возможностью генерирования сигнала управления для управления расстоянием между первой звездочкой и второй звездочкой на основе упомянутой величины избыточной цепи.

2. Конвейер по п.1, в котором первый датчик и второй датчик представляют собой тахометры.

3. Конвейер по п.1, в котором определение величины избыточной цепи в конвейере включает в себя вычисление удлинения нижнего участка цепи и вычисление удлинения верхнего участка цепи.

4. Конвейер по п.3, в котором величина избыточной цепи определяется как сумма удлинения нижнего участка цепи и удлинения верхнего участка цепи.

5. Конвейер по п.3, в котором удлинение нижнего участка цепи вычисляется на основе относительной разности по фазе между угловым положением первой звездочки и угловым положением второй звездочки.

6. Конвейер по п.3, в котором удлинение верхнего участка цепи вычисляется на основе момента вращения, связанного с первой звездочкой, и расстояния между первой звездочкой и точкой загрузки конвейера.

7. Конвейер по п.3, в котором определение величины избыточной цепи дополнительно включает в себя определение состояния цепи.

8. Конвейер по п.7, в котором упомянутое состояние цепи определяется на основе момента вращения, связанного со второй звездочкой, и удлинения нижнего участка цепи.

9. Конвейер по п.1, дополнительно содержащий гидравлический цилиндр, выполненный с возможностью управления расстоянием между первой звездочкой и второй звездочкой, причем упомянутый гидравлический цилиндр имеет положение гидравлического цилиндра.

10. Конвейер по п.9, в котором контроллер дополнительно выполнен с возможностью изменения упомянутого положения гидравлического цилиндра на основе упомянутого сигнала управления для управления расстоянием между первой звездочкой и второй звездочкой.

11. Способ управления расстоянием между первой звездочкой (305) и второй звездочкой (310) в конвейере (300) системы разработки месторождений, в котором осуществляют:

прием, в процессоре (250), первого сигнала из первого датчика, связанного с угловым положением первой звездочки;

определение, с использованием процессора, величины для углового положения первой звездочки на основе первого сигнала;

прием, в процессоре, второго сигнала из второго датчика, связанного с угловым положением второй звездочки;

определение, с использованием процессора, величины для углового положения второй звездочки на основе второго сигнала;

определение, с использованием процессора, относительной разности по фазе между угловым положением первой звездочки и угловым положением второй звездочки;

определение, с использованием процессора, величины избыточной цепи в конвейере на основе относительной разности по фазе между угловым положением первой звездочки и угловым положением второй звездочки; и

отличающийся тем, что способ дополнительно включает в себя этап, на котором генерируют, с использованием процессора, сигнал управления для управления расстоянием между первой звездочкой и второй звездочкой на основе упомянутой величины избыточной цепи.

12. Способ по п.11, в котором первый датчик и второй датчик представляют собой тахометры.

13. Способ по п.11, в котором дополнительно осуществляют вычисление удлинения нижнего участка цепи и вычисление удлинения верхнего участка цепи.

14. Способ по п.13, в котором дополнительно осуществляют суммирование удлинения нижнего участка цепи и удлинения верхнего участка цепи для определения величины избыточной цепи.

15. Способ по п.13, в котором дополнительно осуществляют вычисление удлинения нижнего участка цепи на основе относительной разности по фазе между угловым положением первой звездочки и угловым положением второй звездочки.

16. Способ по п.13, в котором удлинение верхнего участка цепи вычисляют на основе момента вращения, связанного с первой звездочкой, и расстояния между первой звездочкой и точкой загрузки конвейера.

17. Способ по п.13, в котором дополнительно осуществляют определение состояния цепи.

18. Способ по п.17, в котором упомянутое состояние цепи определяют на основе момента вращения, связанного со второй звездочкой, и удлинения нижнего участка цепи.

19. Способ по п.17, в котором дополнительно осуществляют изменение положения гидравлического цилиндра на основе сигнала управления для управления расстоянием между первой звездочкой и второй звездочкой.

20. Способ по п.11, в котором упомянутый конвейер представляет собой скребковый забойный конвейер.

| RU 2012132477 A, 27.01.2014 | |||

| JP 2002255334 A, 11.09.2002 | |||

| US 5641058 A1, 24.06.1997 | |||

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА ГАММА-ОКСИДА АЛЮМИНИЯ | 2012 |

|

RU2493102C1 |

Авторы

Даты

2020-05-21—Публикация

2016-07-15—Подача