Область техники

Изобретение относится к области производства мочевины. Изобретение относится, прежде всего, к высокотемпературному стриппингу в способе производства мочевины.

Уровень техники

Мочевина синтезируется посредством реагирования аммиака и диоксида углерода. Описание различных способов и связанных с ними установок для производства мочевины может быть найдено в литературе, например  Encyclopedia of Industrial Chemistry, Wiley-VCH Verlag.

Encyclopedia of Industrial Chemistry, Wiley-VCH Verlag.

Синтез мочевины включает в себя быструю и чрезвычайно экзотермическую стадию образования карбамата аммония и слегка эндотермическую стадию превращения карбамата аммония в мочевину и воду. Реакция проводится в реакторе синтеза мочевины, который обычно эксплуатируется при 130-250 бар и 180-200°С.

Из-за термодинамических ограничений превращение в мочевину не полное и зависит от состава и эксплуатационных условия синтеза. Выходящим из реактора потоком является содержащий значительные количество непревращенного карбамата аммония и аммиака водный раствор мочевины. Обычно, степень превращения в эксплуатируемом при 140 бар и 185°С реакторе синтеза мочевины составляет 60-63%, что соответствует концентрации мочевины в выходящем из реактора потоке в 30-34% по массе, причем остаток по Существу образован водой, карбаматом аммония и аммиаком. Степенью превращения в реакторе синтеза мочевины обозначается отношение между молями превращенного в мочевину углерода (то есть молями мочевины) и суммарными молями углерода в растворе (то есть превращенного углерода плюс не превращенного углерода).

Технология стриппинга является известной технологией выделения непревращенных аммиака и карбамата аммония и их рециркуляции в реактор синтеза. Согласно этой технологии выходящий из реактора поток подвергается в соответствующем стриппере тепловой обработке для разложения карбамата в аммиак и диоксид углерода и удалению большей части непревращенного аммиака, зачастую с помощью стриппинг-агента, такого как диоксид углерода. Стриппер содержит пучок нагреваемых снаружи труб, выходящий из реактора поток течет по стороне трубы, образуя на внутренней стенке пленку (стриппер пленочного типа или стриппер с падающей пленкой). Источником тепла обычно является пар.

Процесс стриппинга вырабатывает обедненный раствор и содержащую аммиак и диоксид углерода газовую фазу, которая собирается в верхней части стриппера. Газовая фаза конденсируется в карбамат в конденсаторе карбамата высокого давления, и карбамат рециркулируется в реактор синтеза. Обедненный раствор направляется к секции выделения мочевины, где непревращенный карбамат дополнительно удаляется и создается поток рециркулированного раствора, который также направляется к конденсатору высокого давления. Рециркулированный раствор содержит некоторое количество дополнительной воды, которая необходима для того, чтобы делать возможной конденсацию паров при более низком давлении и, кроме того, удерживать жидкость далеко от риска кристаллизации. Эта дополнительная вода, в конце концов, рециркулируется к реактору синтеза мочевины с отрицательным влиянием на превращение и потребление энергии установкой.

Стриппер обычно является частью изобарического контура вместе с реактором синтеза и конденсатором, что означает, что процесс стриппинга выполняется при примерно одинаково высоком давлении, как и синтез.

Выходящий поток реактора поступает в трубы стриппера при температуре примерно 185°С. Температура жидкостной пленки вдоль каждой трубы обычно повышается в первой части трубы, достигая пикового значения, и снижаясь во второй части трубы, причем выходная температура ниже, чем входная температура, обычно находится в диапазоне от 165 до 175°С.

Обычно, пиковая температура достигается при примерно 30-40% длины трубы. Согласно уровню техники процесс выполнен и эксплуатируется таким образом, что пиковая температура пленки для предотвращения коррозии составляет не более чем 200°С. Следовательно, используемый в качестве источника тепло пар находится под давлением не выше чем 25 бар.

Процесс стриппинга считается современной технологией для установок для производства мочевины, но все же обладает некоторыми недостатками. Степень превращения в установке для производства мочевины составляет 60-63% на выходе из реактора, в то время как она возрастает до 80%, когда раствор проходит через стриппер высокого давления. Причина этого заключается в том, что непревращенный карбамат частично удаляется стриппером, и концентрация мочевины во всем продукте увеличивается. Это является значительным улучшением по сравнению с технологией без стриппинга, однако некоторое количество непревращенный карбамата в покидающем стриппер водном растворе все же обнаруживается. Обычно водный раствор дополнительно обрабатывается по меньшей мере в одном устройстве выделения мочевины при низком давлении, и выделенные аммиак и диоксид углерода конденсируются и закачиваются назад в контур высокого давления. Первым недостатком является то, что повышаются стоимость и сложность установки. Еще одним недостатком является то, что выработанный в устройстве выделения мочевины рециркулированный раствор содержит некоторое количество воды, которая, в конце концов, вводится в контур высокого давления, оказывая отрицательное влияние на термодинамику и кинетику синтеза мочевины.

Краткое изложение сущности изобретения

Целью изобретения является устранение вышеупомянутых недостатков согласно уровню техники.

Вышеупомянутая цель достигнута способом стриппинга водного раствора мочевины согласно п. 1 формулы изобретения. Водный раствор мочевины является выходящим из реактора продуктом и содержит непревращенный карбамат и аммиак. Стриппинг согласно изобретению выполняют при том же или по существу том же давлении, что и давление в реакторе (давление синтеза мочевины) и в кожухотрубном стриппере пленочного типа с использованием диоксида углерода в качестве стриппинг-агента. Способ характеризуется тем, что образовавшаяся в трубах пленка раствора имеет пиковую температура по меньшей мере 220°С. Предпочтительно, пиковая температура находится в диапазоне от 220 до 250°С.

Заявитель обнаружил, что одной из причин ограниченной эффективности обычного способа стриппинга является то, что температура разложения остаточного карбамата аммония в выходящем из реактора продукте при типичном давлении синтеза мочевины выше 200°С.

Поэтому заключающийся согласно уровню техники в поддержании пиковой температуры падающей пленки до 200°С подход приводит к жидкостной пленке с температурой значительно ниже температуры разложения во второй части трубы, обычно соответствующей примерно 60-70% суммарной длины трубы.

В результате этого непревращенный карбамат и аммиак удаляются из жидкостной пленки главным образом вследствие эффекта стриппинга используемого в качестве стриппинг-агента диоксида углерода. Прежде всего, диоксид углерода сильно снижает парциальное давление аммиака, приводя к усилению удаление непревращенного карбамата и аммиака из жидкости в газовую фазу за счет эффекта массопередачи.

Это приводит к значительным ограничениям в выделительной способности стриппера, поскольку Он эксплуатируется с массопередачей примерно на 60-70% длины трубы и с термическим разложением только на оставшихся 30-40% суммарной длины трубы.

Наоборот, пиковая температура в 220°С или выше согласно настоящему изобретению приводит к резкому и неожиданному улучшению выделения карбамата в контуре высокого давления, поскольку средняя температуру способа стриппинга поддерживают выше температуры разложения карбамата. Изобретение обеспечивает лучшее превращения диоксида углерода в мочевину согласно уровню техники. В некоторых вариантах осуществления изобретение достигает превращения на выходе из стриппера в 96% или выше по сравнению с 80% обычного стриппера. Превращение по меньшей мере в 96% соответствует мочевине в концентрации по меньшей мере 70% по массе.

В предпочтительных вариантах осуществления выходящий поток стриппера содержит количество непревращенного аммиака, соответствующее концентрации не выше чем 2% по массе, более предпочтительно не более чем 1% по массе, и/или количество непревращенного карбамата аммония, соответствующее концентрации не более чем 4% по массе, более предпочтительно не более чем 3% по массе.

Принимая во внимание, что диоксид углерода имеет молекулярную массу 44, аммиак имеет молекулярную массу 17, а карбамат аммония имеет молекулярную массу 78, концентрация непревращенного карбамата аммония в 3-4% по массе также может рассматриваться как концентрация примерно в 2% по массе непревращенного диоксида углерода плюс концентрация примерно в 1,5% по массе непревращенного аммиака. Это является путем отнесения концентрации непревращенного карбамата аммония непосредственно к реагирующим веществам, то есть диоксиду углерода и аммиака.

Вследствие более высокой температуры процесса, стриппинг согласно изобретению может называться «высокотемпературным стриппингом», а соответствующий аппарат «высокотемпературным стриппером».

Предпочтительно, трубы высокотемпературного стриппера согласно изобретению выполняются с внешним слоем из нержавеющей стали и теплостойким и коррозионно-стойким внутренним слоем. Предпочтительно, внутренний слой изготовлен из циркония. Более предпочтительно, внешний слой изготовлен из супер аустенитной нержавеющей стали (например, 25Cr22Ni2Mo) Или супер дуплекс нержавеющей стали (например, Safurex, DP28W).

Предпочтительно, трубы нагревают посредством конденсации пара при давлении по меньшей мере 30 бар, более предпочтительно в диапазоне от 35 до 50 бар.

Предпочтительно, жидкостная падающая пленка имеет вдоль труб стриппера первую температуру на входе в трубу, причем первая температура находится в диапазоне от 175 до 195°С, и предпочтительно от 180 до 185°С, пиковую температуру в промежуточной области трубы в диапазоне от 220 до 250°С, и предпочтительно равную 240°С, вторую температуру на выходе из трубы, причем вторая температура на 5-10°С выше, чем первая температура, предпочтительно составляет от 190 до 195°С.

Достижение большего превращения диоксида углерода в мочевину в высокотемпературном контуре, то есть меньшего количества непревращенного карбамата в выходящем потоке, является большим преимуществом изобретения и уменьшает размер и стоимость подключенной последовательно секции извлечения низкого давления и количество воды, которое неизбежно рециркулируется в реактор. В некоторых вариантах осуществления изобретения выходящий из стриппера высокого давления поток направляют непосредственно к секции концентрирования и окончательной обработки, то есть без стадии разложения карбамата при давлении более низком, чем давление синтеза. Изобретение также достигает более высокой энергетической эффективности. За счет повторного ввода меньшего количества воды изобретение достигает более высокого превращения в реакторе (то есть 70% против 60-63% обычного реактора) и, следовательно, более низкого потребления энергии стриппером и всей установкой по сравнению с уровнем техники. Также конденсатор может экспортировать большее количество энергии, предпочтительно в виде пара. Дополнительный пар может быть использован, например, для приведения в действие парового турбинного привода компрессора диоксида углерода.

Дополнительные предметы изобретения изложены в зависимых пунктах формулы изобретения.

Преимущества проявятся более ясно с помощью нижеприведенного описания, относящегося к предпочтительному варианту осуществления.

Краткое описание чертежей

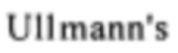

Фиг. 1 показывает блок-схему установки для производства мочевины согласно варианту осуществления изобретения.

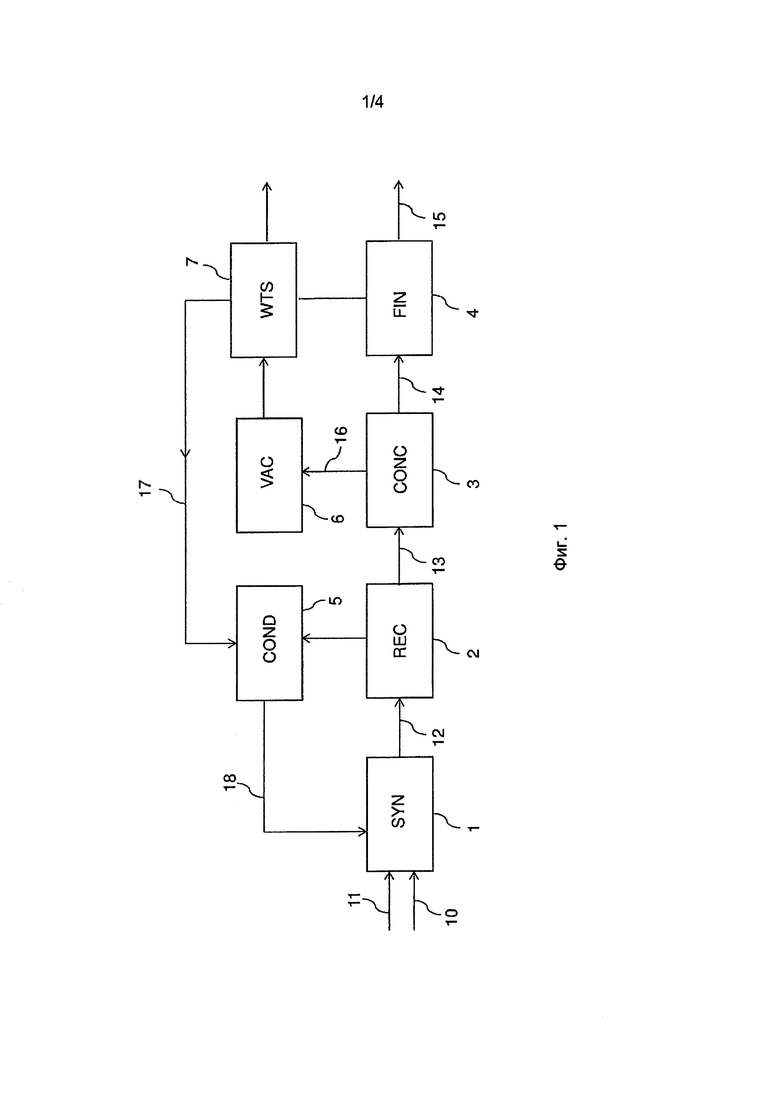

Фиг: 2 является первым вариантом осуществления контура синтеза высокого давления установки согласно фиг. 1.

Фиг. 3 является другим вариантом осуществления контура синтеза высокого давления установки согласно фиг. 1.

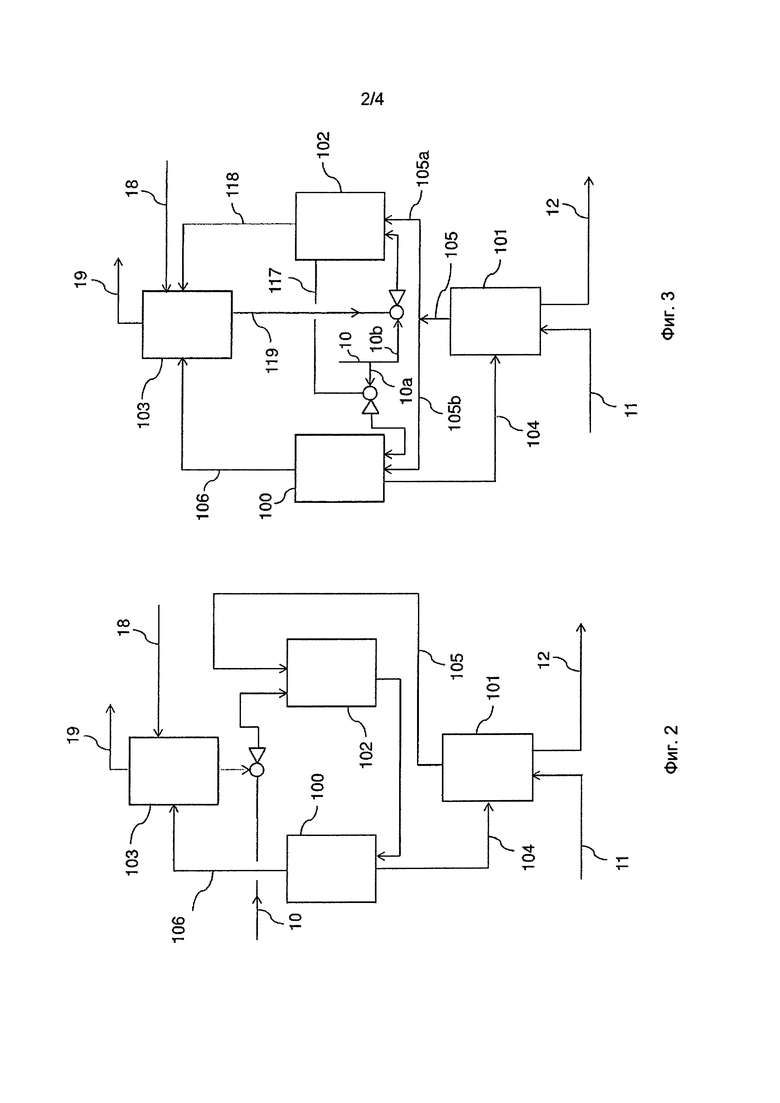

Фиг. 4 является схематическим изображением стриппера для контура синтеза согласно фиг. 2.

Фиг. 5 изображает поперечное сечение трубы стриппера согласно фиг. 4.

Фиг. 6 показывает профиль температур стекающей внутри трубы согласно фиг. 5 жидкостной пленки.

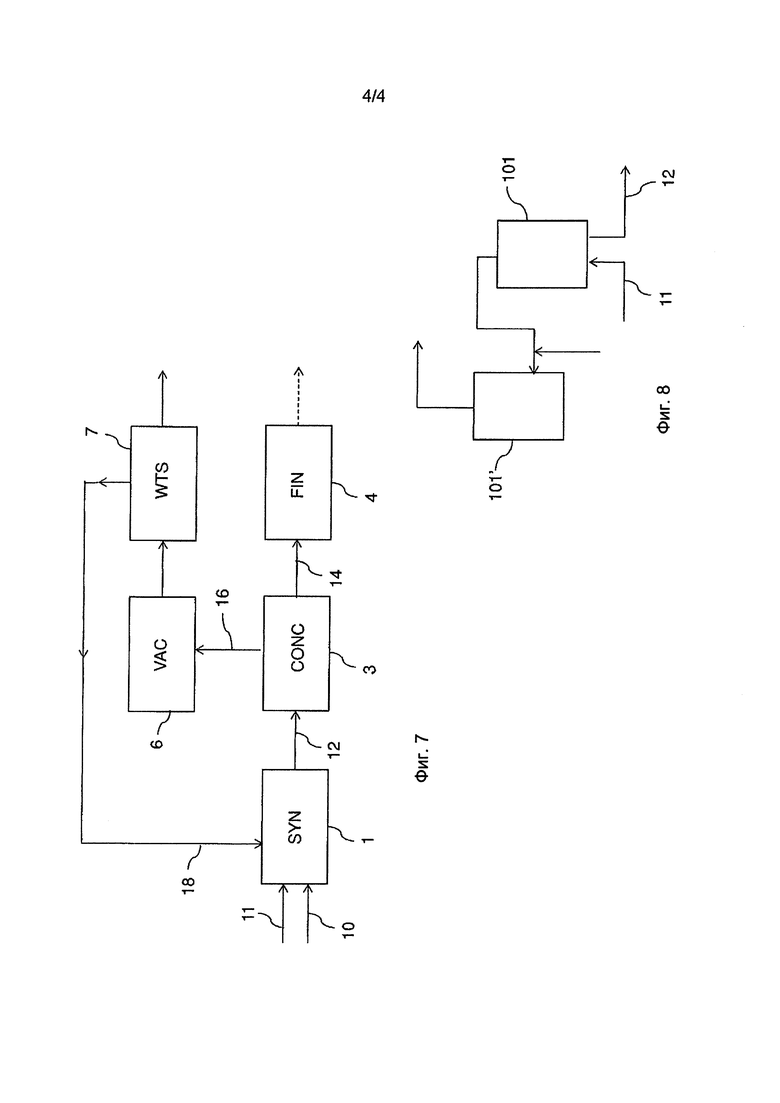

Фиг. 7 является схемой установки для производства мочевины согласно другому варианту осуществления изобретения.

Фиг. 8 является схемой контура синтеза высокого давления установки согласно фиг. 7.

Подробное описание изобретения

Фиг. 1 показывает блок-схему установки для производства мочевины согласно первому варианту осуществления изобретения.

Установка для производства мочевины по существу содержит: секцию 1 синтеза высокого давления (SYN), секцию 2 выделения (REC), секцию 3 вакуумного концентрирования (CONC), секцию 4 окончательной обработки (FIN), секцию 5 конденсации и рециркуляции (COND), блок 6 вакуумной конденсации (VAC) и секцию 7 обработки сточной воды (WTS).

Подаваемый аммиак 10 и подаваемый диоксид углерода 11 вводят в реакцию в секции 1 синтеза с образованием водного раствора 12 мочевины, затем раствор 12 обрабатывают в секции 2 выделения, которая содержит по меньшей мере один блок разложения, где содержащийся в растворе 12 непревращенный карбамат разлагают на аммиак и диоксид углерода.

Выходным продуктом секции 2 является водный раствор 13, который направляют к блоку 3 вакуумного концентрирования, где воду удаляют до тех пор, пока не будет достигнута требуемая концентрация, пригодная для окончательной обработки в последующей секции 4. Поставляемый блоком 3 поток 14 может быть, например, 95% или более раствором мочевины, который пригоден для гранулирования, или расплавом мочевины, имеющим чистоту 99,7% или более, который пригоден для гранулирования. Мочевину 15 в твердой форме производят в секции 4.

Удаленную из раствора 13 воду направляют по линии 16 к блоку 6 конденсации и секции 7 обработки сточной воды. Поток 16 все еще загрязнен некоторым количеством аммиака и диоксида углерода, которые рециркулируют к секции 1 синтеза по линии 17, через секцию 5 конденсации и рециркуляции и линию 18 рециркуляции карбамата.

Как показано на фиг. 2, секция 1 синтеза включает в себя реактор 100, стриппер 101, конденсатор 102 и скруббер 103.

Выходящий поток 104 реактора 100 направляют к стрипперу 101, который вырабатывает раствор 12, отделенный газ 105 стриппера, который преимущественно является аммиаком и диоксидом углерода, конденсируют в конденсаторе 102 и рециркулируют к реактору 100.

Отделенный газ 106 реактора 100 отмывают в скруббере 103, который также питается линией 18 рециркуляции карбамата, для выделения инертного газа 19. Раствор карбамата из скруббера отправляют к реактору вместе с подаваемым аммиаком 10 через конденсатор 102.

Инертный газ 19 из скруббера 103 могут выпускать в атмосферу или лучше могут дополнительно обрабатывать перед выпуском в промывочной колонне.

На фиг. 3 показана схема секции 1 синтеза согласно технологии Split-Flow-Loop™ (контур с расщепленным потоком) и технологии Full-Condenser™ (полный конденсатор).

Часть 10а подаваемого аммиака направляют к реактору 100, а часть 10b направляют к конденсатору 102.

Выходящий поток 104 реактора 100 направляют к стрипперу 101 вместе с диоксидом углерода 11, производя раствор 12 и содержащий преимущественно аммиак и диоксид углерода газ 105.

Первую часть 105а отделенного газа стриппера 101 направляют к конденсатору 102, в то время как вторую часть 105b направляют к реактору 100. Предпочтительно, первая часть 105а составляет примерно две трети всего приходящего от стриппера газа 105, а вторая часть 105b является остальной третью

Первую часть 105а, по меньшей мере, частично конденсируют в карбамат 117 и подают в реактор 100 вместе с аммиаком 10а. Оставшиеся несконденсированные пары 118, которые содержат некоторое количество инертного газа, направляют к скрубберу 103 вместе с инертным газом, который они содержат. Несконденсированные пары 118 составляют небольшое количество по сравнению с конденсатом 117.

Отделенный газ 106 реактора 100 промывают в скруббере 103 для отделения содержащегося в нем инертного раза 19 и получают раствор 119 карбамата. Раствор 119 карбамата направляют к конденсатору 102 вместе с подаваемым аммиаком 10b, а инертный газ выпускают в атмосферу или перед выпуском дополнительно обрабатывают в промывочной колонне.

На фиг. 4 показан предпочтительный вариант осуществления стриппера 101 (высокотемпературный стриппер). Стриппер 101 является обогреваемым паром устройством с пучком труб, обогреваемых снаружи паров, входящим через входной патрубок 111 пара и покидающим через выходной патрубок 112 пара или конденсата. Выходящий из реактора поток 104 подают к входному патрубку труб 110 (сторона труб) через входной патрубок 113 и подходящее распределительное средство. Диоксид углерода 11 также подают к трубам через входной патрубок 114 диоксида углерода для действия в качестве стриппинг-агента. Внутри труб водный раствор 104 образует жидкостную пленку, которая контактирует с поднимающимся газообразным потоком диоксида углерода 11, обеспечивая обедненный раствор 12 и отделенный газ 105.

На фиг. 5 показан предпочтительный вариант осуществления труб 110. Предпочтительно, каждая труба 110 является биметаллической трубой, включающей в себя внешний слой 120, изготовленный из подходящей нержавеющей стали, и внутренний слой или внутренней покрытие 121, изготовленное из циркония. Предпочтительно, каждая труба 110 имеет внутренний диаметр примерно 25 мм и толщину примерно 3 мм.

На фиг. 6 показан профиль температур протекающей внутри трубы 110 жидкостной пленки F. Температура показана как функция координаты х вдоль оси трубы 110. Начало координаты x принимается на входе жидкости, то верхнем конце трубы 110.

Жидкостная пленка F при координате х=0 имеет входную температуру Ti трубы, которая, например, равна 185°С, и при координате х=Lt выходную температуру То трубы, где Lt - это длина трубы. Выходная температура То немного выше, чем входная температура, например, 190°С. Температура Т возрастает в первой части трубы 110, а именно, от координаты х=0 до х*, и затем снижается от х* до L. Измеренная при координате х* пиковая температура Т* выше 220°С, например, в показанном примере 240°С. Падение температуры во второй части трубы (от х* до Lt) обусловлено охлаждающим эффектом свежего диоксида углерода 11. Испарение аммиака и некоторого количества карбамата аммония вследствие массопередачи удаляет некоторое количество энтальпии из жидкой фазы и, как следствие, температура снижается. Можно заметить, что температура пленки вдоль значительной части трубы 110 выше 200°С. Как следствие, большинство содержащегося в выходном потоке 104 непревращенного карбамата диссоциирует, и выходящий раствор 12 имеет уменьшенное количество остаточного карбамата по сравнению с уровнем техники.

При взгляде на фиг. 1 следует отметить, что изобретение резко снижает скорость потока 18 конденсата по сравнению со способом согласно уровню техники с использованием обычного стриппера. Поток 18 конденсата содержит воду, оказывающую вредное влияние на синтез мочевины, тогда изобретение позволяет улучшить выход превращения в секции 1 синтеза.

Фиг. 7 является еще одним вариантом осуществления изобретения, который является вариантом согласно фиг. 1, где выходящий поток 12 направляют непосредственно к секции 3 вакуумного концентрирования, то есть без необходимости в секции 2 выделения. Это приводит к радикальному упрощению установки и снижению связанных с этим затрат. Вариант осуществления согласно фиг. 7 выполняют посредством стриппера согласно изобретению, который может вырабатывать раствор 12, содержащие только 1-2% остаточного карбамата. Такой раствор может быть напрямую направлен к секции 3 вакуумного концентрирования.

Например, поток 12 может иметь давление 140 бар, температуру примерно 190°С и исследующий состав (% по массе): мочевина 70%, вода 25%, аммиак не более 1-2%, карбамат аммония не более 3-4%.

На фиг. 8 показан контур синтеза высокого давления установки согласно фиг. 7, где реактор 100 и конденсатор 102 встроены в одиночную установку 101'. Это решение также вносит вклад в снижение стоимости установки и упрощение схемы установки.

Изобретение может быть также приложено к реконструкции существующих установок для производства мочевины. Способ реконструкции установки для производства мочевины может включать в себя замену существующего стриппера на стриппер согласно изобретению. В некоторых вариантах осуществления секция выделения может быть пропущена благодаря более низкому содержанию вырабатываемого новым стриппером непревращенного карбамата.

Например, установка для производства мочевины для синтеза мочевины, включающая в себя в себя контур синтеза высокого давления с обычным стриппером, секцию выделения и блок вакуумного концентрирования, может быть реконструирована путем: замены стриппера стриппером согласно изобретению и обеспечения линии для подачи выходящего потока вновь установленного стриппера непосредственно к блоку вакуумного концентрирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПЕРАТИВНОГО КОЛИЧЕСТВЕННОГО АНАЛИЗА ПОТОКА В ПРОМЫШЛЕННОЙ УСТАНОВКЕ СИНТЕЗА МОЧЕВИНЫ | 2015 |

|

RU2717678C2 |

| ПРИМЕНЕНИЕ ФЕРРИТНОЙ СТАЛИ В СЕКЦИИ ВЫСОКОГО ДАВЛЕНИЯ УСТАНОВКИ ДЛЯ ПРОИЗВОДСТВА МОЧЕВИНЫ | 2021 |

|

RU2827830C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КАРБАМИДА | 2024 |

|

RU2828565C1 |

| СПОСОБ СОВМЕСТНОГО ПРОИЗВОДСТВА АММИАКА И МОЧЕВИНЫ, УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА, СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВОК СИНТЕЗА АММИАКА И СИНТЕЗА МОЧЕВИНЫ | 1998 |

|

RU2196767C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АММИАКА-МОЧЕВИНЫ | 2012 |

|

RU2597362C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КАРБАМИДА И СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ КАРБАМИДА | 2006 |

|

RU2309947C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КАРБАМИДА | 2010 |

|

RU2440977C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ (ВАРИАНТЫ), СПОСОБ ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ ПРОЦЕССА | 2002 |

|

RU2254331C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ ИЗ АММИАКА И ДИОКСИДА УГЛЕРОДА | 1992 |

|

RU2043336C1 |

| КОМБИНИРОВАННОЕ УСТРОЙСТВО ДЛЯ СИНТЕЗА МОЧЕВИНЫ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2017 |

|

RU2729068C2 |

Изобретение относится к области производства мочевины, прежде всего, к высокотемпературному стриппингу в способе производства мочевины из аммиака и диоксида углерода. Способ включает образование водного раствора мочевины при давлении синтеза, причем раствор содержит непревращенный карбамат аммония и аммиак, и также включает в себя стриппинг данного раствора. Причем раствор контактируют с газообразным диоксидом углерода, действующим как стриппинг-агент, и стриппинг происходит при давлении синтеза раствора. При этом его выполняют в кожухотрубном стриппере пленочного типа, причем образовавшаяся в трубах стриппера жидкостная пленка раствора имеет пиковую температуру по меньшей мере 220°С. Технический результат заключается в улучшении термодинамики и кинетики синтеза мочевины. 2 н. и 10 з.п. ф-лы, 8 ил.

1. Способ стриппинга водного раствора мочевины, содержащего непревращенный карбамат аммония и аммиак, причем раствор контактируют с газообразным диоксидом углерода, действующим как стриппинг-агент, и стриппинг происходит при давлении синтеза раствора,

отличающийся тем, что его выполняют в кожухотрубном стриппере пленочного типа, причем образовавшаяся в трубах стриппера жидкостная пленка раствора имеет пиковую температуру по меньшей мере 220°С.

2. Способ по п.1, причем пиковая температура находится в диапазоне от 220 до 250°С.

3. Способ по п.1, причем трубы стриппера включают в себя внешний слой из нержавеющей стали и теплостойкий и коррозионно-стойкий внутренний слой.

4. Способ по п.3, причем внешний слой выполнен из супер аустенитной нержавеющей стали или супер дуплекс нержавеющей стали.

5. Способ по п.3 или 4, причем теплостойкий и коррозионно-стойкий внутренний слой изготовлен из циркония.

6. Способ по любому из предшествующих пунктов, причем трубы нагревают посредством конденсации пара при давлении по меньшей мере 30 бар.

7. Способ по любому из предшествующих пунктов, обеспечивающий обедненный раствор, содержащий мочевину в концентрации по меньшей мере 70% по массе.

8. Способ по любому из предшествующих пунктов, обеспечивающий обедненный раствор, содержащий количество непревращенного аммиака, соответствующее концентрации не более чем 2% по массе, более предпочтительно не более чем 1% по массе, и/или количество непревращенного карбамата аммония, соответствующее концентрации не более чем 4% по массе, более предпочтительно не более чем 3% по массе.

9. Способ по одному из предшествующих пунктов, причем жидкостная пленка имеет:

первую температуру на входе в трубу, причем первая температура находится в диапазоне от 175 до 195°С, предпочтительно от 180 до 185°С,

пиковую температуру в промежуточной области трубы в диапазоне от 220 до 250°С, предпочтительно 240°С,

вторую температуру на выходе трубы, причем вторая температура на 5-10°С выше, чем первая температура, предпочтительно от 190 до 195°С.

10. Способ синтеза мочевины из аммиака и диоксида углерода, включающий в себя образование водного раствора мочевины при давлении синтеза, причем раствор содержит непревращенный карбамат аммония и аммиак, и также включающий в себя стриппинг раствора газообразным диоксидом углерода в качестве стриппинг-агента и при давлении синтеза, причем стриппинг выполняют в кожухотрубном стриппере пленочного типа, и выработку потока обедненного раствора,

отличающийся тем, что во время процесса стриппинга образовавшаяся в трубах стриппера жидкостная пленка раствора имеет пиковую температуру по меньшей мере 220°С.

11. Способ по п.10, причем обедненный раствор имеет концентрацию мочевины по меньшей мере 70% по массе и/или содержит количество непревращенного аммиака, соответствующее концентрации не более чем 2% по массе, более предпочтительно не более чем 1% по массе, и/или количество непревращенного карбамата аммония, соответствующее концентрации не более чем 4% по массе, более предпочтительно не более чем 3% по массе.

12. Способ по п.11, отличающийся тем, что, по меньшей мере, часть обедненного раствора направляют непосредственно к секции вакуумного концентрирования.

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД | 2007 |

|

RU2359921C2 |

| US 3957868 A1, 18.05.1976 | |||

| Способ получения мочевины | 1985 |

|

SU1731045A3 |

| СПОСОБ ДУБЛЕНИЯ ОКРАСКИ ШКУРОК КРОТА И ПОДОБНЫХ ЕМУ ЗВЕРЬКОВ | 1935 |

|

SU46324A1 |

| Приспособление для проявления фотографических пластинок на просвет | 1928 |

|

SU11744A1 |

| SU 1774623 A1, 20.05.1996 | |||

| WO 2012152645 A1, 15.11.2012. | |||

Авторы

Даты

2020-05-21—Публикация

2016-12-09—Подача