Изобретение относится к области литейных технологий, технологии силикатов и может быть использовано для получения керамических стержней для литья по выплавляемым моделям.

Известна смесь и способ получения керамической смеси литейных керамических стержней (Патент RU №2662514, МПК: B22C 9/10, B22C 1/00, публ. 26.07.2018), являющаяся аналогом, содержащая электрокорунд, легкоплавкий органический пластификатор на основе парафина с полиэтиленом и кремнийсодержащее связующее, в качестве кремнийсодержащего связующего она содержит плавленую двуокись кремния, при этом дополнительно содержит реакционно-активную анатазную модификацию диоксида титана и карбид кремния при следующем соотношении ингредиентов, мас. %: электрокорунд зернистостью 30-120 мкм 81-89,7, плавленая двуокись кремния 9,0-14,0, анатазная модификация диоксида титана 0,3-2, карбид кремния 1-3, легкоплавкий пластификатор на основе, парафина с полиэтиленом сверх 100% 10-16.

В обогреваемый конвертор одновременно загружается подготовленная ранее стержневая смесь с мелющими телами в соотношении 1:1, включается обогрев конвертора и зернистый материал перемешивается всухую при температуре 100-120°С в течение 1 часа.

Недостатком известного патента RU2662514 является недостаточная прочность смеси для керамических стержней для изготовления отливок методом направленной кристаллизации и использование электрокорунда с высокой зернистостью.

Известен наиболее близкий аналог по технической сущности (прототип) – керамическая смесь и способ получения керамической смеси (Патент RU 2098220, МПК: B22C 9/10, B21C 1/22, публ. 10.04.1998), по которому смесь из электрокорунда, пластификатора и спекающей добавки дополнительно содержит предварительно прокаленный пылевидный кварц, при следующем соотношении ингредиентов, мас. %: электрокорунд зернистостью 40-120 мкм 17-40, пылевидный возгон шамотного производства 0,4-1,6, алюминиевый порошок АСД-4 0,5-1,5, пластификатор на основе парафина 13-17, олеиновая кислота 0,4-1,5, пылевидный кварц остальное. При реализации способа в конвертор одновременно загружаются расчетные количества прокаленного пылевидного кварца, электрокорунда, алюминиевого порошка марки АСД-4, пылевидного возгона шамотного производства с мелющими шарами и перемешиваются в течение 1,0 - 1,5 часа, далее тонкой струей вливают олеиновую кислоту и перемешивают в течение 0,5-1,0 часа. Затем, нагревая конвертор до 80 - 90oC, вводят парафин, перемешивают составляющие 0,5-1,0 ч и вливают предварительно расплавленный при 130-140oC пластификатор на основе парафина с полиэтиленом с последующим перемешиванием при температуре 100-110oC в течение 0,5-1,0 ч. Пылевидный кварц перед использованием прокаливают при 1300 ч 1350oC в течение 16 - 24 ч для перевода в-кварца в a-кристобалит.

Недостатком данного способа и смеси является процедура предварительной прокалки пылевидного кварца при температуре 1300-1350oC в течение 16-24 ч и использование электрокорунда с высокой зернистостью и олеиновой кислоты, что добавляет дополнительные операции в технологический процесс, обеспечивает повышенную пористость смеси для керамических стержней, что приведет к снижению выхода годных керамических стержней.

Технической проблемой, решение которой обеспечивается при осуществлении предлагаемой группы изобретений и не может быть реализовано при использовании прототипа, является пониженная пористость, повышенная плотность и прочность керамической смеси и повышение выхода годных керамических стержней, сокращение технологического процесса.

Технической задачей предлагаемого изобретения является приготовление керамической смеси с пониженной пористостью, повышенной прочностью и повышением выхода годных стержней из керамической смеси.

Техническая задача решается тем, что в способе получения керамической смеси, заключающемся в том, что смешивают электрокорунд, спекающую добавку алюминиевого порошка и легкоплавкий органический пластификатор на основе парафина с полиэтиленом, все помещают в конвертор, одновременно с этим мелющие тела загружают в конвертор и перемешивают всю смесь при температуре 100÷110 0С не менее 1,0÷1,5 часов, согласно изобретению, применяют электрокорунд по фракционному составу, дополнительно добавляют добавку для снижения температуры спекания в виде анатазной модификации диоксида титана, спекающую добавку алюминиевого порошка, все помещают в конвертор, одновременно с мелющими телами и перемешивают всю массу при температуре 110÷130 0С не менее 1,5÷5 часов, после чего добавляют пластификатор на основе парафина с полиэтиленом и смесь снова перемешивают в течение не менее 1,5÷5 часов, далее керамическая масса сливается в поддон и охлаждается при нормальных условиях температуре 23÷25 0С до полного затвердевания.

Техническая задача решается тем, что керамическая смесь, содержащая электрокорунд, спекающую добавку алюминиевого порошка и легкоплавкий органический пластификатор на основе парафина с полиэтиленом, согласно изобретению, содержит электрокорунд различных фракций, дополнительно содержит добавку для снижения температуры спекания в виде анатазной модификации диоксида титана, при следующем соотношении ингредиентов, мас.%:

В предлагаемом изобретении, в отличие от прототипа, применен электрокорунд по фракционному составу. За счет оптимизации фракционного состава повышается плотность структуры керамической смеси и геометрическая стабильность стержня.

Применена анатазная модификация диоксида титана, которая снижает температуру спекания алюмосиликатных стержней неэвтектического состава. Диоксид титана является фазой с большой концентрацией вакансий, что является фактором интенсификации диффузионных процессов в стержне при обжиге. Добавка ТiO2 снижает температуру спекания корунда, при этом образуется твердый раствор ТiO2 в Аl2О3, что вызывает искажение кристаллической решетки электрокорунда и, как следствие, более активное спекание и рекристаллизацию материала стержня.

При применении в смеси анатазной модификации диоксида титана менее 0,3% не происходит снижение температуры спекания.

При применении смеси анатазной модификации диоксида титана более 5% происходит снижение прочности керамических стержней.

Введение в смесь алюминиевого порошка, например, АСД-4 обеспечивает требуемое спекание электрокорунда, являющегося мелкодисперсной составляющей, релаксирующей возникающие при обжиге смеси напряжения и исключающей трещинообразование при твердофазном спекании, формируя при этом требуемую пористость керамических стержней. При применении в смеси алюминиевого порошка менее 1 % никаких изменений в прочности изделий не наблюдается. При применении в смеси алюминиевого порошка более 9% происходит повышение прочности выше требуемого уровня, что приводит к затруднительному удалению стержней из отливок.

Применен легкоплавкий органический пластификатор на основе парафина с полиэтиленом, вследствие этого создаются условия для повышения прочности керамической смеси после ее обжига. В случае использования пластификатора, например, ПП-10 количество предварительно вводимого парафина дается из расчета получения в керамической смеси пластификатора на основе парафина с 5% полиэтилена. При применении в смеси парафина с полиэтиленом сверх 100% менее 9,8% наблюдается высокая вязкость, непропрессовка, пузырьки воздуха в объёме изделия. При применении в смеси парафина с полиэтиленом сверх 100% свыше 17,8% наблюдается высокая вязкость, замедленное застывание, коробление геометрии изделия.

Предлагаемая группа изобретений способа получения керамической смеси и керамической смеси, применяемые для изготовления литейных керамических стержней, успешно прошли экспериментальные испытания по выбору соотношений ингредиентов и в настоящее время проходит подготовка производства, при этом обеспечивается пониженная пористость керамической смеси, повышенная плотность и повышенную прочность, увеличивается выход годных стержней из керамической смеси с меньшей трудоемкостью и материалоемкостью.

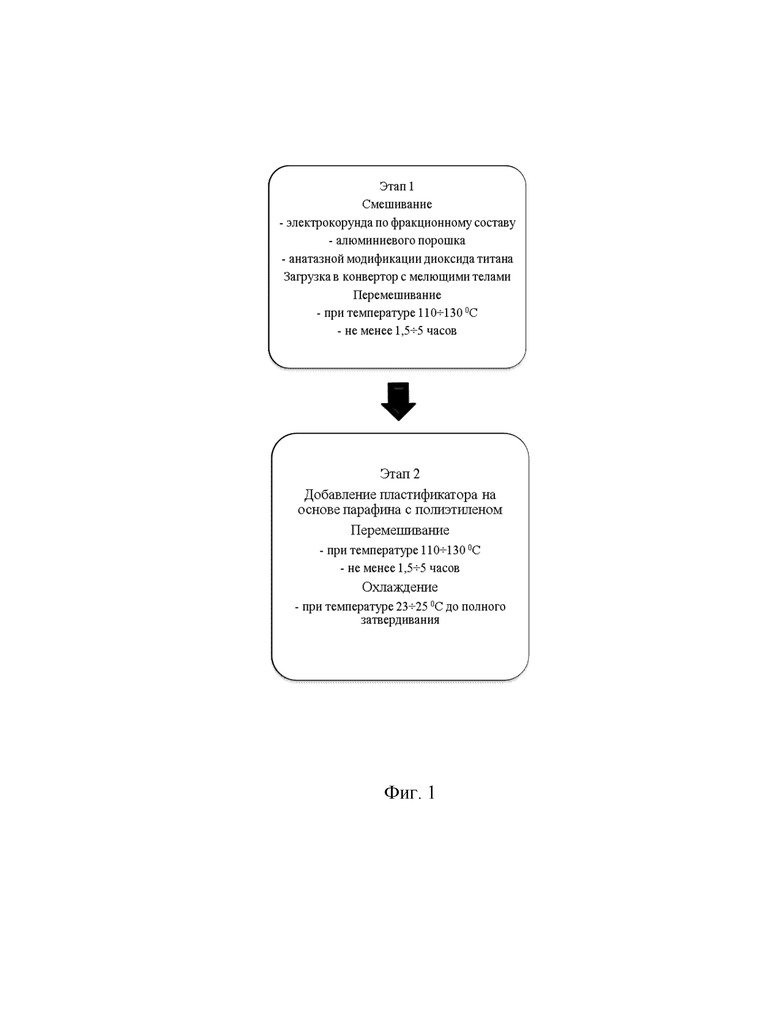

На фиг. 1 представлена блок-схема процесса получения керамической смеси. Способ реализуется следующим образом. В конвертор при комнатной температуре 23÷25 0С совместно загружаются электрокорунд по фракционному составу, спекающие добавку алюминиевого порошка, добавки для снижения температуры спекания в виде анатазной модификации диоксида титана, мелющие тела, устанавливают температуру 110÷130 0С. При достижении установленной температуры конвертора смесь порошков перемешивается в течение 1,5÷5 часов. После перемешивания порошков в конвертор при той же температуре загружается пластификатор на основе парафина с полиэтиленом и перемешивается еще в течение 1,5÷5 часов. Далее керамическая смесь сливается в поддон и остывает при нормальных условиях при температуре 23÷25 0С до полного затвердевания.

Пример 1. Применяли соотношение ингредиентов: электрокорунд по фракционному составу 50-90 мкм - 35%, 40-80 мкм - 25 %, 10-50 мкм - 17%, 5-20 мкм - 15%, 1-10 мкм - 2%; анатазная модификация диоксида титана - 2%; алюминиевый порошок - 4%; парафин с полиэтиленом сверх 100% - 16%.

Пример 2. Применяли: электрокорунд по фракционному составу 50-90 мкм - 31%, 40-80 мкм - 22%, 10-50 мкм - 16 %, 5-20 мкм - 16 %, 1-10 мкм -5%; анатазная модификация диоксида титана - 5%; алюминиевый порошок - 5%; парафин с полиэтиленом сверх 100% - 17 % по предложенному способу. В приведенных примерах достигается пониженная пористость, повышенная плотность и прочность смеси.

Таким образом, предлагаемая группа изобретений с вышеуказанными отличительными признаками, в совокупности с известными признаками, позволяет получить керамическую массу для изготовления керамических стержней без использования предварительно прокаленного пылевидного кварца, с пониженной пористостью и повышенной плотностью керамической смеси и увеличенным выходом годных керамических стержней с меньшей трудоемкостью и материалоемкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ПОЛЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2017 |

|

RU2662514C1 |

| СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1996 |

|

RU2098220C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1998 |

|

RU2132760C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ПОЛЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2018 |

|

RU2691435C1 |

| Смесь для изготовления литейных керамических стержней | 1979 |

|

SU865479A1 |

| Смесь для изготовления керамических литейных стержней | 1976 |

|

SU619272A1 |

| Смесь для изготовления литейных керамических стержней | 1979 |

|

SU869932A1 |

| Керамическая смесь для изготовления стержней | 1987 |

|

SU1555041A1 |

| Керамическая смесь для стержней | 1988 |

|

SU1614883A1 |

| Керамическая смесь для изготовления литейных стержней | 1984 |

|

SU1217550A1 |

Изобретение относится к области литья и может быть использовано при литье по выплавляемым моделям. Для получения смеси для керамических стержней смешивают электрокорунд заданного фракционного состава, добавку для снижения температуры спекания в виде анатазной модификации диоксида титана и спекающую добавку в виде алюминиевого порошка. Полученную смесь загружают в конвертор одновременно с мелющими телами и перемешивают при температуре 110-130оС не менее 1,5-5 часов. Добавляют пластификатор на основе парафина с полиэтиленом и перемешивают при температуре 110-130оС в течение не менее 1,5-5 часов. Полученную керамическую смесь сливают в поддон и охлаждают в нормальных условиях при температуре 23-25оС до полного затвердевания. Ингредиенты взяты в следующем соотношении (мас.%): электрокорунд по фракционному составу: 50-90 мкм (30-38), 40-80 мкм (21- 29), 10-50 мкм (15,5-19,5), 5-20 мкм (10,5-18,5), 1-10 мкм (0,3-5); анатазная модификация диоксида титана (0,3-5); алюминиевый порошок (1-9); парафин с полиэтиленом сверх 100% (9,8-17,8). Обеспечивается пониженная пористость, повышенная плотность и увеличенный выход керамической смеси. 2 н.п. ф-лы, 1 ил., 2 пр.

1. Способ получения смеси для керамических стержней для литья по выплавляемым моделям, включающий смешивание электрокорунда заданного фракционного состава, добавки для снижения температуры спекания в виде анатазной модификации диоксида титана и спекающую добавку в виде алюминиевого порошка, загрузку полученной смеси в конвертор одновременно с мелющими телами, перемешивание при температуре 110-130°С не менее 1,5-5 часов, добавление пластификатора на основе парафина с полиэтиленом и перемешивание при температуре 110-130°С в течение не менее 1,5-5 часов, слив полученной керамической смеси в поддон и охлаждение в нормальных условиях при температуре 23-25°С до полного затвердевания.

2. Смесь для керамических стержней для литья по выплавляемым моделям, содержащая электрокорунд, спекающую добавку в виде алюминиевого порошка и легкоплавкий органический пластификатор на основе парафина с полиэтиленом, отличающаяся тем, что она дополнительно содержит добавку, снижающую температуру спекания, в виде анатазной модификации диоксида титана, при этом используют электрокорунд различного фракционного состава, а ингредиенты взяты в следующем соотношении, мас.%:

| СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1996 |

|

RU2098220C1 |

| Смесь для изготовления литейных керамических стержней | 1986 |

|

SU1468639A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ | 1971 |

|

SU435048A1 |

| US 4093017 A1, 06.06.1978 | |||

| US 3700023 A1, 24.10.1972. | |||

Авторы

Даты

2020-05-25—Публикация

2019-08-05—Подача