Изобретение относится к способу и устройству для разъединения многослойной системы. Изобретение, прежде всего, относится к способу повторного использования многослойных продуктов, содержащих по меньшей мере один слой органического материала.

Многослойные системы или продукты широко применяются в повседневной жизни. Например, они используются:

- в пищевой упаковке, такой как картонные коробки для напитков, капсулы или упаковки с кофе, тара для йогурта и т.д.;

- в фармацевтической упаковке, в том числе в пластиково-алюминиевых сборках;

- в электронике, в частности, во всех компьютерных мониторах, смартфонах, телевизорах, содержащих сборки из стекла и органику, часто с неорганическими и металлическими слоями;

- в органической электронике (системах отображения, экранах, органических светоизлучающих диодах, органических фотогальванических модулях, которые состоят из пакета слоев органических материалов различных видов и конструкций);

- в солнечных панелях, включающих в себя сборки из стекла, полимеров и т.д.

Такие многослойные системы порождают большое количество отходов, утилизация которых проблематична. Фактически, эти отходы часто содержат восстанавливаемые материалы. Однако, необходимо разделить различные слои системы, чтобы отдельно переработать или повторно перерабатывать каждый из компонентов. Одним из наиболее ярких примеров являются технологические отходы. Наличие таких отходов электронных компонентов порождает различные проблемы, среди которых:

- загрязнение электронными или органическими компонентами, которые могут содержать токсичные элементы, например, кадмий Cd в солнечных панелях или свинец в аккумуляторах;

- потеря компонентов, ресурсы которых могут быть ограниченными, таких как редкоземельные элементы, или переработка которых могла бы принести экономическую выгоду, таких как благородные металлы;

- такие отходы занимают большие площади.

Для того чтобы извлечь каждый из компонентов многослойной системы, необходимо выполнить этап разборки или разделения различных слоев отходов, чтобы каждый из этих слоев мог подвергнуться соответствующей переработке.

В случае фотогальванических панелей с кристаллической кремниевой технологией, предпринимаются попытки разделения различных слоев, то есть слоя стекла, органического слоя (слоев) (полимеров), кристаллического кремния и различных металлов. Разделение различных слоев остается проблемой из-за присутствия фторсодержащего полимерного слоя, задней поверхности, что требует соблюдения определенных мер предосторожности во время повторной переработки. Фактически, термическое разложение фторсодержащего полимера приводит к образованию других фторсодержащих соединений, которые опасны и токсичны. Поэтому присутствие фторполимеров накладывает ограничения на процессы повторной переработки, так как существует риск формирования таких фторсодержащих производных, и это является причиной, в связи с которой предпринимаются попытки отделения фторполимеров перед осуществлением любого другого этапа повторной переработки. Таким образом, отделение этого слоя является приоритетной задачей, при рассмотрении практически осуществимых технологий повторной переработки. Однако при относительно низких температурах от 150°C до 200°C этот фторполимер разлагается, образуя опасные фторсодержащие соединения. Таким образом, использование термических способов для удаления этого слоя не позволяет возвратить материал в виде сырья, а также требует соблюдения строгих процедур безопасности и переработки газообразных отходов.

Одним из способов является размалывание многослойной системы, что позволяет, например, в случае фотогальванического модуля, повторно использовать только часть стекла. Извлеченное стекло требует дополнительной переработки для повторного использования. Повторную переработку кристаллического кремния или фотогальванических модулей на основе кристаллического кремния (PV/cSi), как правило, прекращают после этапа размалывания/разделения, и это позволяет извлечь только небольшое количество металлов, а также неочищенного стекла в форме измельченного материала, которые имеют более низкое качество по сравнению с качеством исходного материала. Множество примесей в таком неочищенном стекле не позволяют применять его повторно в качестве солнцезащитного стекла, если только не использовать, например, процесс его сухой очистки. Для этого можно выполнить этап очистки поверхности стекла абразивными материалами, чтобы устранить загрязнитель и получить стекло с достаточной чистотой для перепродажи (в виде плоского стекла более низкого качества по сравнению с качеством исходного материала). Невозможность утилизации солнечных элементов также создает проблемы. Очистка обломков солнечного элемента, равно как и извлечение других металлов, требует дополнительных этапов химической обработки. Механические процессы достаточно просты в осуществлении, но недостаточны для возврата всех ценных материалов модуля с достаточной степенью чистоты.

Возможно также сжигать фотогальванический модуль при высокой температуре, чтобы устранить различные органические слои. Однако, такая технология требует существенных количеств энергии для достижения необходимых температур в диапазоне от 450°C до 600°C и существенных мер по обеспечению безопасности, чтобы справляться с образованием фторсодержащих соединений. Кроме того, стекло может разбиваться вследствие тепловых напряжений во время переработки. Различные соединения, извлеченные в результате такой переработки, стекло, солнечные элементы (кристаллический кремний и металлические соединения) и металлы, могут быть загрязнены органическими остатками и, вследствие этого, требуют одного или более дополнительных этапов переработки. Термические процессы, как правило, чрезвычайно энергоемки и дороги. Кроме того, извлечение чистых материалов требует сочетания с механическими или химическими процессами из-за сжигания остатков.

Другой подход заключается в использовании химического травления различных органических слоев для извлечения стекла, солнечных элементов и металлов. У этой технологии имеется много недостатков. Фактически, химическое травление выполняют в несколько этапов, как правило, предусматривающих использование токсичных растворителей, которые опасны для окружающей среды, например, толуола, а также кислот, таких, например, как серная кислота. Эти растворители и кислоты дороги, и их использование приводит к возникновению новых отходов из-за их загрязнения органическими остатками. Кроме того, они могут агрессивно воздействовать/загрязнять солнечные элементы и стекло, таким образом ухудшая чистоту извлеченных материалов. Химическая переработка имеет недостаток, т.к. требует использования больших количеств химикатов, таких как кислоты или растворители, которые могут быть проблематичными с точки зрения осуществления способа (необходимость соблюдения мер безопасности, необходимость переработки растворителей...), экономики (цены на продукты, регулярность регенерации...) и окружающей среды (возникновение возможных дополнительных отходов).

Вследствие этого, большинство используемых способов повторной переработки сопряжено с высокой стоимостью и не позволяет оптимизировать извлечение каждого из слоев, составляющих компонент или многослойную систему, включающую по меньшей мере один органический слой.

В заявке на патент WO 2012101189 предлагается способ повторной переработки фотогальванических модулей, который состоит в разделении многослойных материалов на базовые материалы. Технология базируется на разделении составляющих материалов с помощью микроэмульсий на основе поверхностно-активных веществ. Принцип способа заключается в уменьшении поверхностного напряжения на поверхностях раздела компонентов, для их разделения. В таком способе разделения необходимы несколько этапов:

- дополнительный этап размалывания, который предусматривает уменьшение размера материалов, чтобы создавать как можно больше зон контакта для микроэмульсии, а также для упрощения обработки материала в ходе осуществления способа;

- этап обработки микроэмульсией, на котором предварительно измельченные композитные материалы обрабатывают микроэмульсией. Разделение или расслаивание происходит путем перемешивания при низкой температуре. В итоге отдельные фракции или продукты переходят в микроэмульсию;

- этап промывания, во время которого продукты фильтруют, а микроэмульсию регенерируют. После этого продукты промывают очищающей водой, которую потом также регенерируют;

- этап сортировки, на котором промытые продукты сортируют, используя обычную процедуру, такую как денситометрическое разделение, просеивание, и т.д., и получают индивидуальные продукты;

- дополнительный этап сушки, на котором полученные продукты при необходимости могут быть высушены.

У этого способа есть много экономических преимуществ, потому что он обеспечивает высокую степень переработки и извлечения материалов без потерь при низком энергопотреблении и низких финансовых затратах (при окружающей температуре, с использованием воды ...) и позволяет извлекать материалы высокой чистоты (изменения фаз во время переработки отсутствует). Это также интересно с экологической точки зрения, благодаря использованию микроэмульсий, а также благодаря тому, что промывочная вода может использоваться повторно. Однако этот способ включает много этапов, при том, что микроэмульсии используют большое количество воды для уменьшения количества используемых поверхностно-активных веществ.

Вследствие вышеупомянутого существует потребность в рентабельном, надежном и безопасном способе разделения различных слоев многослойной системы, для их индивидуального извлечения без разложения. Беспримесное и четкое разделение различных слоев системы, содержащей несколько слоев, включая по меньшей мере один органический слой, остается ключевой задачей, которая подлежит рассмотрению в плане оптимизации способов переработки и извлечения. Таким образом, фактическая возможность извлечения исходного стекла из фотогальванических модулей с экономической точки зрения намного более интересна, чем извлечение загрязненного стекла, которое может повторно использоваться только, например, для изоляции.

Многослойная система по изобретению представляет собой композитный материал, состоящий из пакета неорганических и/или органических слоев, включающих в себя по меньшей мере один органический слой. Связь между двумя последовательными слоями в системе может обеспечиваться слоем клея, но может также иметь химическую природу, например обеспечиваться путем активации поверхности стекла, чтобы оно реагировало с органическим слоем при сборке многослойной системы. Во время осуществления способа будет возможно посредством подбора температурных параметров переработки, давления и текучих сред, выбирать отделение либо каждого слоя отдельно, либо подмножества слоев, в зависимости от необходимости. Сам слой может состоять из нескольких компонентов.

Предлагаемый в настоящем изобретении способ основан на новом подходе к разделению по меньшей мере различных слоев или подмножеств слоев многослойной системы с помощью текучей среды, состоящей из газа и смеси химически инертных при обычных условиях окружающей среды, температуры и давления (25°C и 0,1 MПa) жидкостей, и к подъему температуры и давления, в частности, в суперкритическом окружении. Термин "смесь жидкостей" будет использован для обозначения жидкости или нескольких химически инертных жидкостей, смешанных в различных пропорциях, причем жидкости выполняют, в частности, функцию разделения слоев, не оказывая влияния на компоненты.

Изобретение относится к способу расслаивания/разъединения многослойных систем (МС), содержащих несколько слоев, включающих по меньшей мере один органический слой, причем слои отделены поверхностями раздела, отличающемуся тем, что способ включает по меньшей мере следующие этапы:

- смешивание многослойной системы с текучей средой, содержащей по меньшей мере один газ, способный вызывать набухание по меньшей мере одного из слоев, и одну или более химически инертную жидкость, способных обеспечивать индивидуальное отделение каждого слоя или подмножества слоев, составляющих многослойную систему, без разложения составных элементов слоев, причем температуру и давление текучей среды, состоящей из смеси газа и жидкости, повышают;

- извлечение отдельно по меньшей мере одного или более слоев или подмножества неразложившихся слоев.

В альтернативном варианте осуществления температуру Tr переработки выбирают выше критической температуры Tc газа и ниже температуры Tg разложения слоев многослойной системы, давление Pr переработки выбирают таким, чтобы оно было выше, чем критическое давление Pc газа, а объемная доля смеси жидкостей относительно газа составляет по меньшей мере 15%.

Можно осуществлять способ при температуре от 30°C до 150°C и давлении от 5MПa до 50MПa.

Используемая текучая среда представляет собой, например, смесь CO2/воды/ацетона с количеством воды относительно ацетона в пределах от 0 до 100%.

Температура переработки может составлять от 60°C до 130°C.

Способ может использоваться для переработки многослойных систем, например, фотогальванических модулей, содержащих фторсодержащий слой, упаковки, пищевой упаковки, косметической или фармацевтической упаковки, органических электронных компонентов.

Способ может включать в себя этап предварительного измельчения многослойных систем и этап промывания и сушки слоев или подмножеств отдельных слоев.

Изобретение также относится к устройству для расслаивания/разъединения многослойных систем, содержащих несколько слоев, включая по меньшей мере один органический слой, причем слои отделены поверхностями раздела, отличающемуся тем, что устройство включает в себя по меньшей мере следующие элементы в комбинации:

- реактор, содержащий по меньшей мере:

• первое входное отверстие для введения по меньшей мере упомянутой многослойной системы (СМ), подлежащей переработке, второе входное отверстие для введения текучей среды, содержащей по меньшей мере один газ, способный вызывать разъединение слоев, и по меньшей мере одно входное отверстие для жидкости или смеси жидкостей;

• первое выходное отверстие для извлечения газа по окончании осуществления способа;

- устройство для повышения температуры (нагревания) реактора, чтобы поднимать температуру смеси газа и химически инертной жидкости.

В одном из альтернативных вариантов осуществления, устройство может включать в себя резервуар для газа, соединенный с охлаждающимся устройством посредством первого трубопровода, насос высокого давления, выход которого соединен с предварительным нагревателем, который, в свою очередь, соединен с первым клапаном подводящего газ трубопровода, соединенного с первым входным отверстием, и трубопровод для удаления газа в замкнутое пространство.

Устройство может также включить одну или более линий подвода жидкости, соединенную со вторым входным отверстием реактора, линию, включающую в себя по меньшей мере второй трубопровод, снабженный третьим регулируемым клапаном, насос, который получает смесь жидкостей, хранящуюся в резервуаре, сливной контур, соединенный со вторым выходным отверстием реактора, соединенным с трубопроводом, снабженным третьим клапаном и резервуар или сливную трубу.

Другие особенности и преимущества настоящего изобретения станут более ясными после прочтения описания типичных вариантов осуществления, представленных на прилагаемых чертежах в качестве примеров и не носящих ограничительного характера, на которых показано:

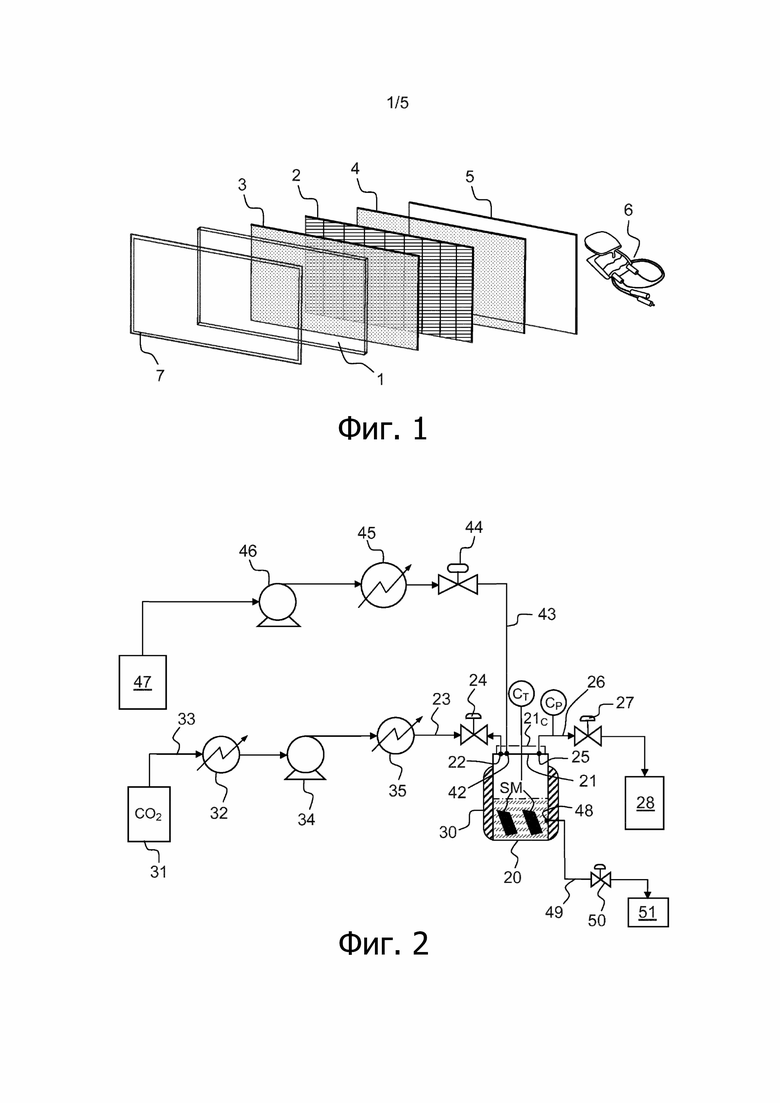

на фиг. 1 - структура фотогальванического модуля;

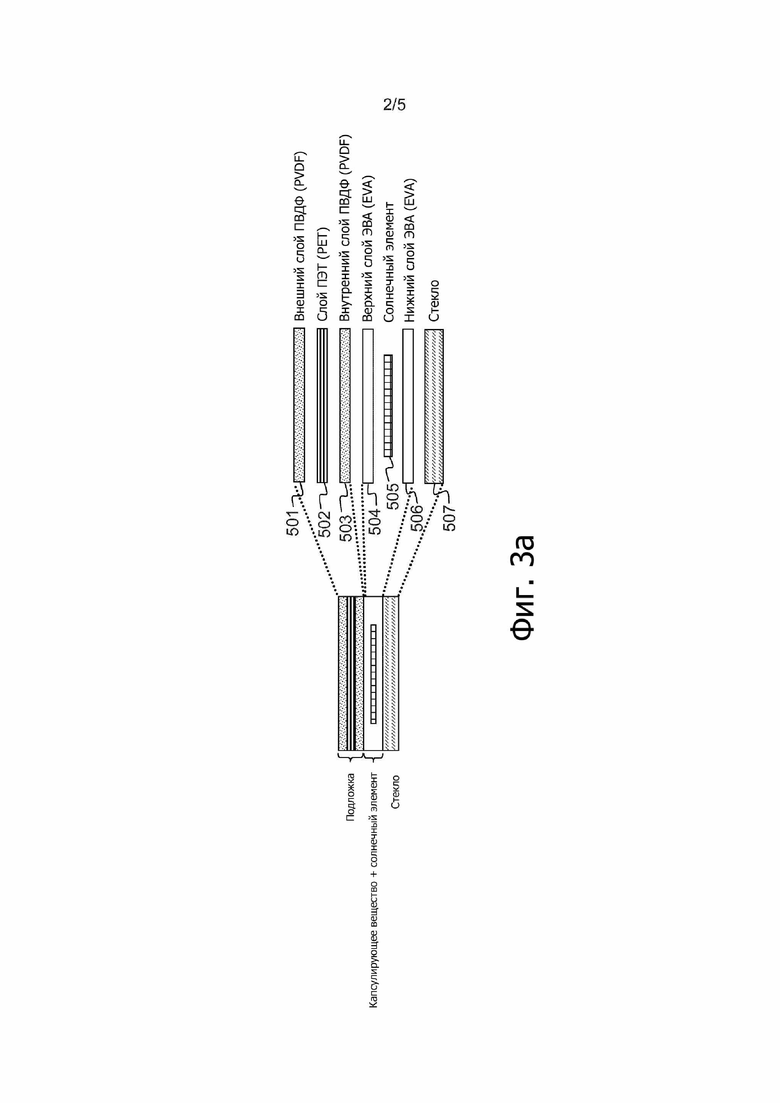

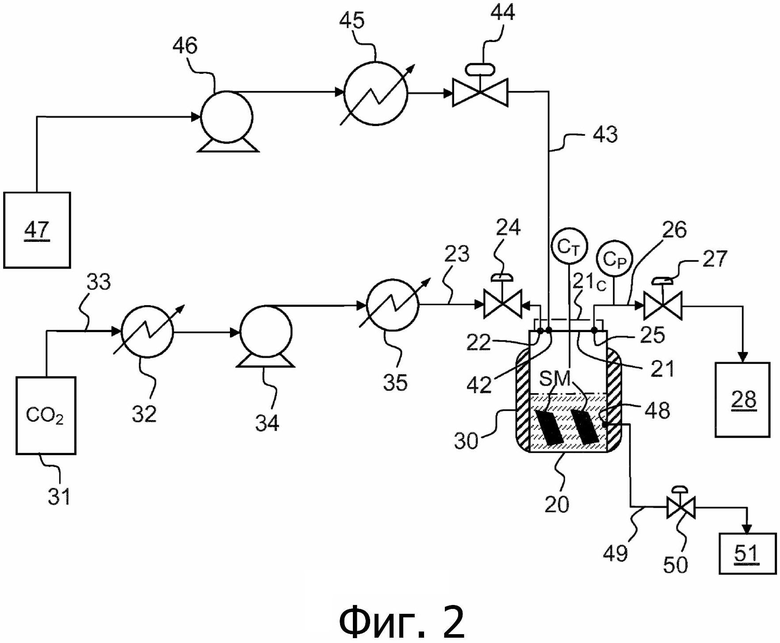

на фиг. 2 - типичное устройство для осуществления способа по изобретению;

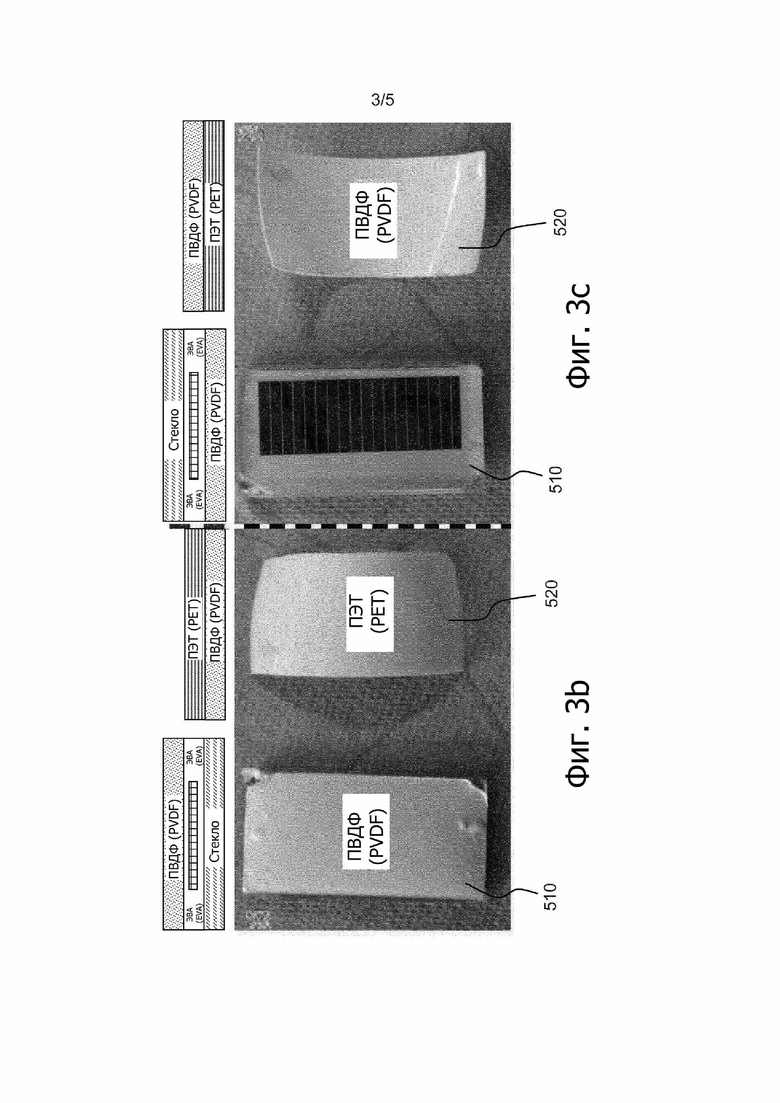

на фиг. 3a - вид фотогальванического модуля, в то время как на фиг. 3b и 3c показан результат механического разделения слоев задней поверхности (подложки) фотогальванического модуля с помощью текучей среды, содержащей CO2/ацетон;

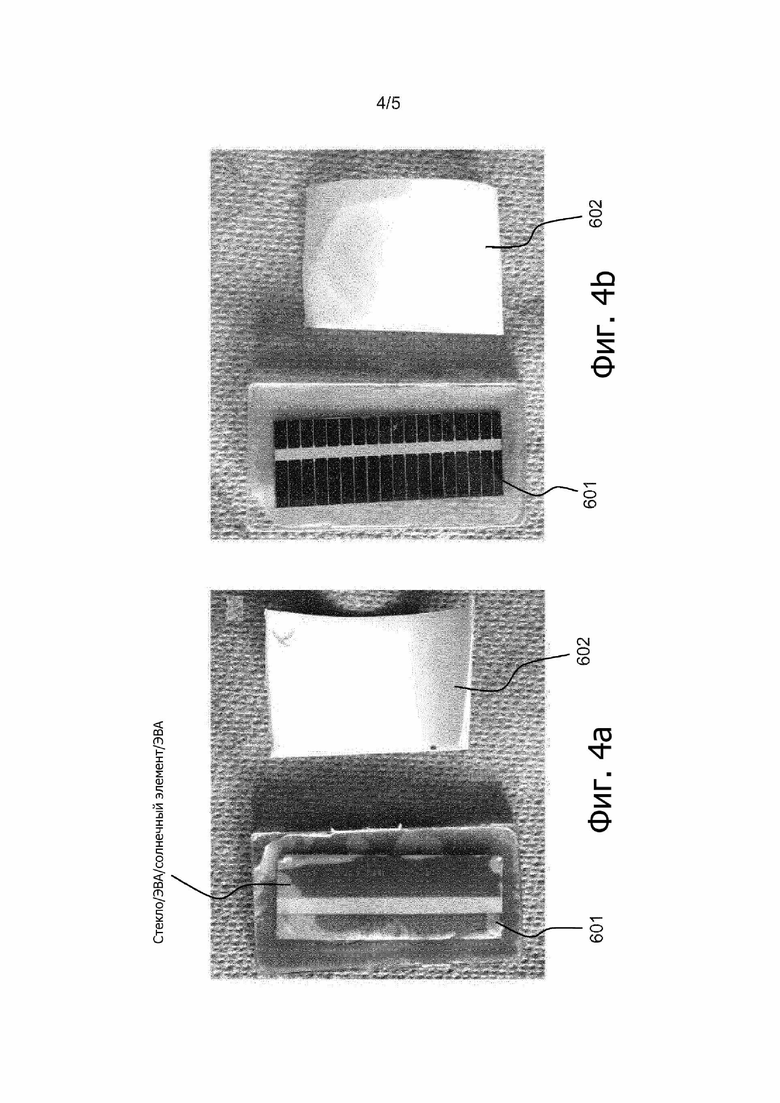

на фиг. 4a и 4b - результат механического разделения подложки фотогальванического модуля с помощью текучей среды, содержащей CO2/воду/ацетон;

на фиг. 5a и 5b - результат механического разделения слоев подложки фотогальванического модуля с помощью текучей среды, содержащей, CO2/воду/ацетон.

Чтобы четко понять этапы и операции предлагаемого в изобретении способа разъединения фотогальванического модуля, рассматривается нижеследующий пример. Существует множество технологий изготовления фотогальванического модуля. На рынке фотогальванических модулей доминируют фотогальванические модули на основе кристаллического кремния. Такие фотогальванические модули с технологией кристаллического кремния представляют собой многослойные системы, переработка и извлечение которых требуют разделения различных слоев, чтобы извлечь материалы, представляющие интерес.

Показанный на фиг. 1 пример фотогальванического модуля с кристаллической кремниевой технологией представляет собой многослойную сборку, одновременно содержащую органические компоненты, капсулирующее вещество и подложку и неорганические полимеры, стекло, кристаллический кремний и металлы (Аг, Cu, Al…). Обычный состав этих модулей следующий:

- передняя панель 1 из солнцезащитного стекла, более известная как лицевой лист;

- набор 2 из нескольких солнечных элементов на основе кристаллического кремния и металлов, обеспечивающих электрические соединения (Аг, Cu, Sn...), которые все инкапсулированы между двумя слоями 3 и 4 этиленвинилацетата (капсулирующего вещества);

- подложка 5, которая может быть выполнена из стекла, но которая, как правило, представляет собой сборку из слоев полимера, включающую в себя по меньшей мере один фторполимерный слой (из поливинилфторида (ПВФ) или поливинилиденфторида (ПВДФ)),

- соединительная коробка 6 для обеспечения электрического соединения между домашней сетью и фотогальваническим модулем,

- алюминиевая рама 7, обрамляющая фотогальванический модуль.

Присутствие фторполимеров в подложке в настоящее время представляет собой технологическую помеху для переработки различных слоев. Действительно, термическое разложение фторполимеров, таких как ПВФ или ПВДФ, приводит к образованию токсичных фторсодержащих соединений, опасных для оператора, окружающей среды и осуществления способа.

На фиг. 2 схематично показан первый пример устройства для осуществления предлагаемого в изобретении способа. В данном примере используется, например, текучая среда, состоящая из газа и жидкости или текучая среда из смеси газа и смеси жидкостей, причем газ может быть углекислым газом CO2 при суперкритических условиях Tc, Pc. Жидкости представляют собой химически инертные жидкости, способные разделять слои. Подлежащую переработке многослойную систему (СМ), например фотогальванический модуль, вводят в реактор 20 через первое входное отверстие 21, оснащенное средствами 21c для закрывания, обеспечивающими уплотнение и поддержание повышенного давления. Реактор 20 также имеет второе входное отверстие 22, соединенное с первым вводным трубопроводом 23, снабженным первым клапаном 24 для введения, например, углекислого газа CO2. Реактор имеет первое выходное отверстие 25, соединенное с первым сливным трубопроводом 26, который также снабжен вторым клапаном 27 для возврата CO2 в емкость 28, например, по окончании осуществления способа. Реактор и сливной трубопровод снабжены датчиком CT температуры и датчиком CP давления, чтобы управлять осуществлением способа. Керамический пояс 30, находящийся в прямом контакте с реактором 20, позволяет нагревать реактор. Для нагрева реактора может использоваться любое нагревательное устройство, например, печь, нагревательные резисторы и т.д.

Выше реактора 20 по потоку углекислый газ или любой другой газ, используемый в процессе переработки, может храниться в емкости (на чертеже не показана), или в ином случае в контуре, включающем в себя резервуар 31 с CO2, соединенный с охлаждающим устройством 32 посредством первого трубопровода 33, и насос 34 высокого давления, выход которого соединен с предварительным нагревателем 35, который, в свою очередь, непосредственно соединен с первым клапаном 24.

Смесь жидкостей может вводиться непосредственно в реактор 20 с многослойной системой, которую необходимо переработать. С этой целью в устройстве может предусматриваться одна или более линий введения жидкости или смеси жидкостей.

На фиг. 2, например, показана линия, которая позволяет вводить в реактор 20 смесь жидкостей. Линия введения связана со вторым входным отверстием 42 реактора 20. Она включает в себя второй трубопровод 43, оснащенный третьим регулирующим клапаном 44, дополнительный предварительным нагреватель 45, расположенный ниже насоса 46 по потоку, который получает смесь жидкостей, хранящихся в резервуаре 47. Удаление этой смеси жидкостей осуществляется посредством сливного контура, соединенного со вторым выходным отверстием 48 реактора 20, соединенным со сливным трубопроводом 49, снабженным клапаном 50 и резервуаром или сливной трубой 51. Не выходя за рамки объема изобретения, можно также оснастить устройство несколькими линиями введения жидкости, при этом смешивание будет происходить в реакторе 20. Например, для введения в реактор воды и ацетона, могут использоваться две отдельных линий введения жидкости.

Фотогальванические модули помещают непосредственно в реактор 20, например, со смесью жидкостей. Затем реактор закрывают и вводят CO2. Предварительный нагреватель 35 способствует повышению температуры среды CO2. Присутствие насоса высокого давления 34, соединенного с криостатом 33, позволяет достичь более высоких давлений, таким образом гарантируя, что CO2 находится в жидком состоянии. Как только параметры переработки, то есть температура Tr и давление Pr достигнуты, производят настройку предварительно определенного периода. В конце этого этапа систему охлаждают, сбрасывают давление и открывают реактор. Различные отделенные слои многослойной системы не подвергнутые разложению и смеси жидкостей извлекают. Слои или подмножество слоев, разделенных в результате осуществления способа, затем промывают водой и сушат на воздухе (при температуре окружающей среды, сжатым воздухом или естественным воздухом), например, чтобы устранить жидкие остатки. Также можно вводить смесь жидкостей для непрерывной переработки через вышеописанные контуры введения жидкостей.

Газ, используемый для осуществления способа, выполняет, например, три функции одновременно или не одновременно:

- он позволяет поднимать и поддерживать давление в системе путем регулировки объема и температуры газа;

- он вызывает набухание органических материалов, чтобы облегчить проникновение смеси жидкостей в многослойное соединение;

- он позволяет отделять либо каждый слой отдельно, либо подмножество слоев, составляющих многослойную систему.

Смесь химически инертных жидкости выбирают, исходя из ее способности отделять либо каждый слой отдельно, либо подмножество слоев, составляющих многослойную систему, в дополнение к действию газа, независимо от вышеуказанной функции, выполняемой последним, и без модификации компонентов многослойной системы, представляющих интерес. Объемная доля смеси жидкостей относительно газа составляет по меньшей мере 15%.

В случае присутствия клея, обеспечивающего сцепление между слоями, смесь жидкостей позволяет растворять и/или извлекать клей, не изменяя компонентов, представляющих интерес.

Давление Pr и температуру Tr для осуществления переработки выбирают, например, из следующих диапазонов: диапазон температуры от 31°C до 150°C; диапазон давлений Pr от 5 MПa до 50 МПа. Значение температуры Tr, до которой нагревают реактор, выбирают ниже температуры Tg разложения компонентов, составляющих слои многослойной системы.

Смесь жидкостей или текучая среда, смешанная с CO2, может включать, например, этанол, ацетон, воду, и т.д., то есть любую химически инертную жидкость, обладающую способностью отделять каждый слой, либо подмножество слоев, составляющих многослойную систему, отдельно в дополнение к действию CO2 на поверхности раздела слоев, составляющих многослойную систему. Объемная доля этой смеси жидкостей в составе текучей среды из смеси газа и жидкости составляет по меньшей мере 15%.

Смесь жидкостей, используемая для переработки, включает в себя, например, ацетон, и умеренную температуру Tr переработки, находящуюся в диапазоне от 30°C до 150°C, например 90°C.

Предлагаемый в настоящем изобретении способ может осуществляться в режиме онлайн, непрерывно или партиями. В случае осуществления в режиме онлайн, этапы или фазы регулирования температуры и давления, введения и "выгрузки" извлеченных компонентов, выполняют согласно принципам, известным специалисту в данной области техники.

На фиг. 3a показан пример структуры фотогальванического модуля. Модуль включает первый слой 501 внешнего ПВДФ, второй слой 502 терефталата полиэтилена или ПЭТ, третий внутренний слой 503 ПВДФ, слой 504 этиленвинилацетата (ЭВА) или ЭВА более высокого порядка, солнечный элемент 505, нижний слой 506 этиленвинилацетата и слой 507 стекла.

На фиг. 3b и 3c показано механическое отделение слоев подложки в случае фотогальванического модуля, после обработки смесью CO2/ацетон. На фиг. 3b стеклянная поверхность находится внизу, в то время как на фиг. 3c стеклянная поверхность находится вверху. Для лучшего понимания также показаны три слоя подложки. Подложка KPK представляет собой пленку с тремя слоями, состоящую из слоя ПВДФ (предлагаемого на рынке компанией Arkema под торговой маркой Kynar®), слоя полиэтилентерефталата (ПЭТ) и слоя ПВДФ (Kynar®). Во время механического разделения многослойной системы, получают с одной стороны сборку 510 стекло/ЭВА/солнечный элемент/ЭВА/ПВДФ Kynar®, а с другой стороны сборку 520 ПЭТ/Kynar®. Солнечный элемент остается неповрежденным, инкапсулированным в этиленвинилацетат, формирующий сборку стекло/ЭВА/солнечный элемент/ЭВА, причем этиленвинилацетат может быть отделен от стекла. Солнечный элемент можно извлечь путем химического травления.

В другом варианте осуществления, текучая среда представляет собой смесь CO2/вода/ацетон. Температура Tr составляет, например, 90°C. На фиг. 4a и 4b схематично показана многослойная система после переработки. На фиг. 4a стекло находится внизу, в то время как на фиг. 4b стекло находится вверху. Следует отметить отделение фторсодержащей подложки 602 от остальной части фотогальванического модуля 601 стекло/ЭВА/солнечный элемент/ЭВА. Количество жидкой смеси в текучей среде CO2/вода/ацетон, составляет, например 15%, в то время как отношение воды к ацетону может изменяться от 0 до 100%.

На фиг. 5a и 5b показан результат, полученный при температуре Tr 120°C при использовании той же самой смеси CO2/вода/ацетон. В этом случае можно механически отделить все слои модуля. Стекло 701 просто и чисто отделяют от остатка 702 многослойной системы. Температура Tr может быть выбрана, например, в диапазоне от 90°C до 120°C. Следующий этап состоит, например, в механическом отделении всех слоев фотогальванического модуля. Переработка одновременно приводит к разделению слоев, составляющих подложку 702 и сборку 703, содержащую вещество, инкапсулирующее солнечный элемент, и солнечный элемент.

Упомянутые три последних наглядных варианта осуществления позволяют полностью демонтировать фотогальванический модуль СМ, используя смесь CO2/воды/ацетона без отходов или разложения слоев ПВДФ или Kynar® путем оптимизации температуры между 90°C и 120°C.

В случае переработки фотогальванических модулей с подложкой не содержащей фтора, температура Tr может быть выбрана равной 60°C. Переработка будет выполняться в присутствии CO2 при 60°C или в присутствии смеси CO2/вода при 90°C, чтобы отделить подложку. Использование смеси CO2/вода/ацетон при 120°C позволит отделить подложку и восстановить стекло. Не выходя за рамки объема изобретения, можно работать при более низких температурах, например, порядка 60°C, 90°C, в частности, со смесью CO2/вода/ацетон.

В целом, рабочие параметры предлагаемого в изобретении способа следующие:

- температуру Tr выбирают между минимальной температурой Tmin выше критической температуры используемого газа, например 31°C для CO2, и максимальной температурой Tmax, обеспечивающей сохранение свойств компонентов системы, то есть не ухудшения их, например 150°C для систем на основе кристаллического кремния с фторсодержащей подложкой (PV/cSi);

- давление Pr устанавливают вне критического давления газа, например CO2;

- длительность пребывания при заданной температуре является функцией природы и размера отходов, и также оборудования, причем длительность пребывания может равняться нулю, в то время длительность повышения температуры до заданного значения и обратного снижения до исходной температуры выбирают таким, чтобы гарантировать разделение слоев;

- объемный состав смеси (ей) газ/жидкость, объемная доля смеси жидкостей относительно газа составляет по меньшей мере 15%, при использовании, например, воды и ацетона в качестве смешиваемых жидкостей. Объемные количества составных элементов смеси жидкостей/смеси ацетон/вода, например, с объемными количествами 80% ацетона и 20% воды, или с количеством воды в диапазоне от 0 до 100 % относительно ацетона.

Описанный выше способ может осуществляться при переработке многих многослойных систем. Многослойная система может быть, например, отходами косметической упаковки, состоящей из слоя полимера, покрытого одним или более металлами. Также можно перерабатывать отходы фармацевтической упаковки, состоящие из пластмассового слоя и алюминиевой фольги, причем переработка позволяет четко разделять слои.

Способ также используется для переработки отходов, например:

- упаковки жевательной резинки, представляющей собой сборку из органических слоев и слоя алюминия, чтобы отдельно получать алюминий и органические слои без необходимости применения механических действий;

- упаковки (банки) от компота без предварительных знаний природы слоев, обеспечивая разделение различных слоев, органического слоя, слоя алюминия и других органических слоев;

- упаковки свежих сливок, состоящей из ПЭ/картона/ПЭ/алюминия/ПЭ/ПЭ, и т.д.

Способ может также использоваться для разделения слоев, имеющихся в фотогальванических элементах на основе кристаллического кремния, в органических светоизлучающих диодах, устройствах отображения и т.д.

Для переработки таких отходов, их, например, предварительно измельчают, прежде чем подвергнуть двум вышеописанным обработкам:

- суперкритической обработке CO2 при 90°C и 15 МПа;

- обработке в смеси CO2/вода/ацетон при 105°C и 18MПa.

Этап предварительного измельчения позволяет, в частности, способствовать доступу и/или обеспечивать доступ текучей среды в виде смеси газ/жидкость к поверхностям раздела различных слоев системы и таким образом способствовать разделению слоев. Это приводит, среди прочего, к сокращению продолжительности обработки. Это также облегчает обращение с многослойными системами.

При переработке отходов косметической упаковки, содержащей пластмассовую пленку, покрытую металлом, можно возвращать в растворе металлы, имеющиеся в отходах косметической упаковки.

В случае переработки фармацевтической упаковки способ позволяет возвращать алюминий.

Обработка упаковки от компота приводит к отделению органических слоев от алюминия.

Для минимизации энергетические затрат, связанных с осуществлением способа, и исключения теплового разложения некоторых компонентов слоев, рабочая температура будет составлять самое большее 150°C, т.е. ниже температуры Tg разложения составляющих компонентов. Таким образом, можно перерабатывать многослойные системы, включающие в себя по меньшей мере один органический слой, который мог бы выделять токсичные или экологически опасные соединения, такой как фторполимер типа ПВФ или ПВДФ. Такое значение температуры не ограничивает использование способа с более высокими температурами, если разделение слоев системы потребует этого.

Предлагаемый в настоящем изобретении способ позволяет успешно возвращать различные компоненты многослойной системы, не нанося вреда окружающей среде или по меньшей мере минимизируя воздействие на окружающую среду. Он находит применение во многих областях, включая переработку бытовых отходов, электронных отходов.

Предлагаемый в настоящем изобретении способ позволяет, в частности, легко возвращать стекло, сохраняя и оптические и химические свойства его поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПЛАЗМЕННОГО ОСАЖДЕНИЯ ИЗ ПАРОВОЙ ФАЗЫ И СПОСОБ ПОЛУЧЕНИЯ МНОГОПЕРЕХОДНЫХ КРЕМНИЕВЫХ ТОНКОПЛЕНОЧНЫХ МОДУЛЕЙ И ПАНЕЛЕЙ СОЛНЕЧНОГО ЭЛЕМЕНТА | 2009 |

|

RU2454751C1 |

| Способ получения гибридного материала на основе прозрачной проводящей графеновой пленки | 2017 |

|

RU2662535C1 |

| РАЗДЕЛЕНИЕ И ХРАНЕНИЕ ТЕКУЧИХ СРЕД С ИСПОЛЬЗОВАНИЕМ ITQ-55 | 2015 |

|

RU2672424C2 |

| ПОЛИИМИДНЫЕ ГАЗОРАЗДЕЛИТЕЛЬНЫЕ МЕМБРАНЫ | 2012 |

|

RU2556666C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК СО СЛОЕМ ИЗ СМЕСЕЙ ФТОРПОЛИМЕРОВ И ПОЛИАКРИЛАТОВ | 1999 |

|

RU2254238C2 |

| ФТОРПОЛИМЕРНЫЙ СОДЕРЖАЩИЙ ПОРОШКОВЫЙ НАПОЛНИТЕЛЬ ЗАЩИТНЫЙ ЛИСТ | 2010 |

|

RU2508202C2 |

| МОДУЛЬНОЕ МУЛЬТИЭНЕРГЕТИЧЕСКОЕ ТЕРМОДИНАМИЧЕСКОЕ УСТРОЙСТВО | 2010 |

|

RU2534184C2 |

| ИНКАПСУЛИРУЮЩАЯ БАРЬЕРНАЯ МНОГОСЛОЙНАЯ СТРУКТУРА | 2012 |

|

RU2618824C2 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2012 |

|

RU2596764C2 |

| УДАЛЕНИЕ ДИОКСИДА УГЛЕРОДА ИЗ ПОТОКОВ ОТХОДЯЩЕГО ГАЗА ПОСРЕДСТВОМ СОВМЕСТНОГО ОБРАЗОВАНИЯ КАРБОНАТНЫХ И/ИЛИ БИКАРБОНАТНЫХ МИНЕРАЛОВ | 2008 |

|

RU2477168C2 |

Изобретение относится к способу и устройству для разделения многослойных систем, содержащих несколько слоев, одним из которых является органический слой. Способ может использоваться для переработки многослойных систем, например фотогальванических модулей, содержащих фторсодержащий слой, упаковки, пищевой упаковки, косметической или фармацевтической упаковки, органических электронных компонентов. Способ включает смешивание многослойной системы с текучей средой, представляющей собой газ, способный вызывать набухание одного из слоев, и одну или более химически инертных жидкостей, способных отделять каждый слой или подмножества слоев без разложения составляющих элементов слоев. Жидкость представляет собой смесь CO2/вода/ацетон, объёмная доля смеси жидкостей относительно газа составляет по меньшей мере 15%. Текучая среда представляет собой смесь CO2/воды/ацетона с объёмным количеством 80% ацетона и 20% воды. Способ осуществляют при температуре от 30°С до 150°С и давлении от 5 МПа до 50 МПа. Устройство включает реактор, имеющий первое входное отверстие для введения многослойной системы, второе входное отверстие для введения текучей среды, первый выход для извлечения газа по окончании осуществления способа и устройство для регулирования температуры реактора. Технический результат состоит в извлечении индивидуальных компонентов многослойной системы без их разложения и возвращении этих компонентов, не нанося вреда окружающей среде, а также в минимизации энергетических затрат. 2 н. и 7 з.п. ф-лы, 9 ил.

1. Способ расслаивания/разъединения многослойных систем (СМ), содержащих несколько слоев, включающих по меньшей мере один органический слой, причем слои отделены поверхностями раздела, отличающийся тем, что способ содержит по меньшей мере следующие этапы:

- смешивание многослойной системы с текучей средой, содержащей по меньшей мере один газ, способный вызывать набухание по меньшей мере одного из слоев, и одну или более химически инертных жидкостей, способных обеспечивать отделение индивидуально каждого слоя или подмножеств слоев, составляющих многослойную систему, без разложения составляющих элементов слоев, причем температуру и давление текучей среды, состоящей из газа и жидкости, повышают;

- извлечение по меньшей мере одного или более слоев или подмножества не разложившихся слоев;

причем жидкость представляет собой смесь CO2/вода/ацетон и значение температуры Tr переработки выбирают выше критической температуры Tc газа, и ниже температуры Tg разложения слоев многослойной системы, значение давления Pr переработки выбирают выше критического давления Pc газа, а объемная доля смеси жидкостей относительно газа составляет по меньшей мере 15%.

2. Способ по п. 1, отличающийся тем, что способ осуществляют при температуре от 30°C до 150°C и давлении от 5 MПa до 50 MПa.

3. Способ по п. 1 или 2, отличающийся тем, что текучая среда представляет собой смесь CO2/воды/ацетона с объёмным количеством 80% ацетона и 20% воды.

4. Способ по п. 3, отличающийся тем, что температура находится в диапазоне от 60°C до 130°C.

5. Способ по п. 1 или 2, отличающийся тем, что многослойная система представляет собой фотогальванический модуль, включающий в себя фторсодержащий слой, упаковку, пищевую, косметическую или фармацевтическую упаковку или органический электронный компонент.

6. Способ по п. 1 или 2, отличающийся тем, что он включает этап предварительного измельчения многослойных систем и этап промывания и сушки слоев или подмножеств отдельных слоев.

7. Устройство для расслаивания/разъединения многослойных систем, содержащих несколько слоев, включающих по меньшей мере один органический слой, причем слои отделены поверхностями раздела, отличающееся тем, что оно включает в себя по меньшей мере следующие элементы в комбинации:

- реактор, имеющий по меньшей мере:

• первое входное отверстие для введения по меньшей мере многослойной системы (СМ), второе входное отверстие для введения текучей среды, включающей в себя по меньшей мере один газ, способный вызывать отделение слоев, и по меньшей мере одно входное отверстие для жидкости или смеси химически инертных жидкостей, причём жидкость представляет собой смесь CO2/вода/ацетон;

• первый выход для извлечения газа по окончании осуществления способа, причём значение температуры Tr переработки выбирают выше критической температуры Tc газа и ниже температуры Tg разложения слоев многослойной системы, значение давления Pr переработки выбирают выше критического давления Pc газа, а объемная доля смеси жидкостей относительно газа составляет по меньшей мере 15%,

- устройство для регулирования температуры реактора (20), для повышения температуры смеси газа и жидкости.

8. Устройство по п. 7, отличающееся тем, что оно включает газовый резервуар, соединенный с устройством охлаждения посредством первого трубопровода, насос высокого давления, выход которого соединен с предварительным нагревателем, который, в свою очередь, соединен с первым клапаном, установленным на трубопроводе введения газа, соединенном с первым входным отверстием, трубопровод удаления газа в замкнутое пространство.

9. Устройство по п. 7 или 8, отличающееся тем, что оно включает в себя одну или более линий для введения жидкостей, соединенных со вторым входным отверстием реактора, линию, содержащую по меньшей мере второй трубопровод, оснащенный третьим регулируемым клапаном, насос, который получает жидкую смесь, хранящуюся в резервуаре, контур слива, соединенный со вторым выходным отверстием реактора, которое соединено с трубопроводом, оснащенным клапаном, и резервуар или сливную трубу.

| US 7909959 B2, 22.03.2011 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| СПОСОБ ВТОРИЧНОЙ ПЕРЕРАБОТКИ ОТХОДОВ ОТ КАРТОННЫХ УПАКОВОК ДЛЯ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2222617C2 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ГАЗОЖИДКОСТНЫХ РЕАКЦИЙ В СУБ- И СВЕРХКРИТИЧЕСКОМ ФЛЮИДЕ | 2009 |

|

RU2411078C1 |

| US 5009746 A, 23.04.1991 | |||

| JP 2004283634 A, 14.10.2004 | |||

| RU 2003117794 A, 27.10.2004 | |||

| Измеритель интервалов времени между серединами импульсов | 1980 |

|

SU892411A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2020-05-26—Публикация

2016-09-02—Подача