Изобретение относится к способу вторичной переработки отходов от картонных упаковок для жидкости или других подобных отходов, которые включают волокнистый материал, металл и пластмассу, как определено в преамбуле прилагаемого п. 1 формулы изобретения. Настоящее изобретение также относится к устройству для вторичной переработки отходов от картонных упаковок для жидкости или других подобных отходов, которые включают волокнистый материал, металл и пластмассу, как определено в преамбуле прилагаемого независимого пункта 13 формулы изобретения на устройство.

Картонная упаковка для жидкости, такая как пакет для молока или сока, обычно изготовлена из слоев волокнистого материала, очень тонкой металлической фольги, такой как алюминиевая фольга, и пластмассы, причем пластмасса обычно представляет собой полиэтилен. Отходы от картонных упаковок для жидкости обычно содержат высококачественные волокна, которые могут быть регенерированы и повторно использованы, например, в производстве гильз для рулонной бумаги или другой высококачественной продукции.

Известно, что волокнистый материал из отходов от картонных упаковок можно регенерировать путем грубой промывки отходов в дефибрере или другом подходящем устройстве для грубой промывки. В дефибрере отходы и вода сильно перемешиваются, посредством чего волокнистый материал дефибрируется. Дефибрированные волокна и вода образуют водную суспензию, которую можно довольно легко отделить от остальной части твердых отходов, от так называемой отсортированной части, механически, например, посредством седиментации, центрифугирования или просеивания. Фракция волокон в водной суспензии может затем быть обработана дополнительно, например, очищена, если требуется, и затем утилизирована в любом соответствующем процессе изготовления картона или бумаги. Отсортированную часть до настоящего времени ликвидировали как отходы, без дальнейшего повышения их качества, или их сжигали для того, чтобы уменьшить объем отсортированных отходов перед тем, как транспортировать их в место окончательного складирования.

Также известно сжигание отходов от картонных упаковок для жидкости без предварительного отделения от них волокнистого материала для того, чтобы утилизировать их энергию как тепловую энергию. Далее было предложено газифицировать бытовые отходы или другие подобные отходы для получения полезного генераторного газа, который может быть использован для выработки энергии.

Отходы от картонных упаковок для жидкости, однако, содержат такой тип алюминия, который может плавиться уже при температурах около 670-700oС. Отходы в случае их сжигания или газификации с воздухом должны поэтому обрабатываться при температурах, которые значительно ниже температуры плавления имеющегося в них алюминия, предпочтительно значительно ниже 650oС для того, чтобы избежать проблем, связанных с плавлением алюминия.

Порошкообразный алюминий может быть очень опасным компонентом в процессах горения. При окислении алюминия локально могут создаваться очень высокие температуры, температуры выше 2000oС и даже почти 3000oС. Такие высокие локальные температуры в камерах сгорания могут привести к тяжелым повреждениям камер сгорания. Кроме того, алюминий в порошкообразной форме представляет собой взрывоопасный материал, когда он смешивается с воздухом. Металлический алюминий также может реагировать с гидроксидом щелочного металла, который, например, имеется в летучей золе, и образовать гидроксид алюминия и газообразный водород. Хорошо известно, что газообразный водород в определенных условиях может легко образовать взрывоопасные газовые смеси. Хранение летучей золы вместе с алюминием также может создать проблемы, поскольку образование газообразного водорода в летучей золе может продолжаться длительное время на месте его складирования.

Отходы от картонных упаковок для жидкости также содержат значительное количество пластмассы, которая в настоящее время представляет собой в основном полиэтилен или другие пластмассы, которые не содержат хлора и которые поэтому могут быть значительно легче газифицированы с воздухом. Пластмасса содержит почти 100% летучих веществ, которые возможно полностью превратить в газы и пары в газогенераторе с продувкой воздухом при температурах около 550-650oС, т.е. ниже температуры плавления имеющегося в нем алюминия.

Волокнистый материал в отходах от картонных упаковок для жидкости, с другой стороны, содержит только около 75-85% летучих веществ. Остальной волокнистый материал представляет собой нелетучий углерод. При температурах между 550-650oС, т.е. ниже температуры плавления алюминия, только около 6-75% волокнистого материала превращается в газы и пары.

Однако довольно трудно так регулировать температуру в газогенераторе, чтобы достигалось максимальное превращение волокнистого материала в газы и пары, и в то же время исключались проблемы, возникающие в связи с плавлением алюминия.

В публикации WO-A-97/41269 показан способ получения алюминия из использованных пакетов типа "Тетрабрик" и печь для осуществления этого способа. Показанная печь имеет, однако, сложную конструкцию с рядом движущихся элементов. Регулировать температуру в различных местах печи, однако, достаточно трудно.

Настоящее изобретение относится к усовершенствованному способу вторичной переработки отходов от картонных упаковок для жидкости и усовершенствованному устройству для осуществления способа, в которых преодолены недостатки, изложенные выше.

Также задачей настоящего изобретения является создание способа и устройства для вторичной переработки отходов от картонных упаковок для жидкости, в которых как волокнистый материал, который имеется в отходах, так и теплотворная способность пластмассы утилизируются оптимальным образом.

Дополнительной задачей настоящего изобретения является создание способа и устройства для вторичной переработки отходов от картонных упаковок для жидкости, из которых также могут быть регенерированы в оптимальной форме алюминий или, возможно, другие металлы, которые имеются в отходах.

Еще одной задачей настоящего изобретения является создание способа и устройства для вторичной переработки отходов от картонных упаковок для жидкости при относительно низкой температуре, при которой можно избежать многих проблем, возникающих при высоких температурах при газификации и в процессах очистки газа.

Технический результат достигается посредством способа вторичной переработки отходов от картонных упаковок для жидкости или других подобных отходов, содержащих волокнистый материал, металл и пластмассу, включающий разделение отходов на волокнистый материал, используемый в дальнейшем, например, в картоне или бумаге, и отсортированную часть, содержащую металл и пластмассу, подачу отсортированной части в газогенератор для газификации в нем пластмассы и отделения металла, обычно алюминия, от генераторного газа, при этом волокнистый материал получают в виде суспензии, содержащей дефибрированный волокнистый материал, получаемый путем подачи отходов и промывочной жидкости, обычно воды, в дефибрер или другое подобное устройство для грубой промывки для обеспечения выполнения в нем грубой промывки и дефибрирования волокнистого материала, которую очищают, и регенерируют волокнистый материал для дальнейшего использования, газификацию пластмассы осуществляют в газогенераторе с псевдоожиженным слоем, а отделение металла от генераторного газа ведут из газа, выходящего из газификатора.

Предпочтительно перед отделением металла от генераторного газа его охлаждают и утилизируют его тепловую энергию. Металл отделяют от генераторного газа после его охлаждения, а отсортированную часть промывают перед подачей ее в газогенератор для регенерации дополнительного волокнистого материала из отсортированной части.

Кроме того, отсортированную часть очищают перед подачей ее в газогенератор для отделения от нее крупных кусков металла и других примесей и обезвоживают перед подачей отсортированной части в газогенератор.

При этом отсортированную часть обезвоживают так, что она содержит меньше 50%, обычно около 10-50%, предпочтительно меньше 30% воды перед подачей отсортированной части в газогенератор.

Тяжелые примеси, такие как железо, выгружают из газогенератора вместе с нелетучим остатком газогенератора.

Предпочтительно получают генераторный газ, имеющий теплоту сгорания около 7-15 МДж/м3, обычно 9-10 МДж/м3.

Газификацию пластмассы проводят при температуре, близкой, но ниже температуры плавления металла, который отделяют от генераторного газа из газогенератора.

Предпочтительно, газификацию пластмассы проводят при температуре 550-650oС.

При промывке в промывочной жидкости растворяют растворимые в воде соли щелочных металлов, такие как соли натрия и калия, имеющиеся в отходах, и затем отделяют эти соли от отсортированной части.

Технический результат достигается также посредством устройства для вторичной переработки отходов от картонных упаковок для жидкости или других подобных отходов, содержащих волокнистый материал, металл и пластмассу, содержащего сепаратор для отделения волокнистого материала и получения отсортированной части, содержащей металл и пластмассу, и газогенератор для газификации пластмассы из отсортированной части. При этом оно снабжено дефибрером или другим подобным устройством для грубой промывки для обеспечения в нем грубой промывки и дефибрирования волокнистого материала и сепаратором, расположенным ниже по потоку после газогенератора для отделения металла, обычно алюминия, от генераторного газа из газогенератора, при этом сепаратор для отделения волокнистого материала и получения отсортированной части выполнен с возможностью отделения суспензии волокнистого материала, включающей дефибрированный волокнистый материал, полученный в дефибрере или подобном устройстве для грубой промывки.

Предпочтительно устройство снабжено средством охлаждения газа с поверхностями теплопередачи для охлаждения генераторного газа из газогенератора и утилизации его тепловой энергии, а сепаратор для отделения металла от газа размещен ниже по потоку средства охлаждения газа.

Устройство снабжено промывочной секцией для промывки отсортированной части, отделенной в сепараторе для отделения волокнистого материала, и отделения добавочного волокнистого материала от отсортированной части.

Предпочтительно устройство снабжено секцией очистки для отделения крупного твердого материала от отсортированной части, отделенной в сепараторе для отделения волокнистого материала, а также секцией обезвоживания для обезвоживания отсортированной части перед подачей ее в газогенератор.

Отсортированная часть может быть газифицирована с воздухом при температуре ниже температуры плавления металла, который имеется в отходах от картонных упаковок для жидкости.

Газификация отсортированной части, включающей алюминий, должна предпочтительно происходить при температуре ниже 700oС, обычно в диапазоне температур около 550-650oС.

Газификация обычно происходит в газогенераторе с барботирующим псевдоожиженным слоем. Чешуйки металлической фольги могут быть очень легко выгружены из газогенератора вместе с генераторным газом, выработанным в нем. В псевдоожиженном слое с пониженной скоростью металлическая фольга обрабатывается очень мягко и не измельчается слишком интенсивно. Очень тонкие, пылевидные частички металла труднее отделить от полученного газа позже.

Во время грубой промывки отходов в дефибрере или другом подобном устройстве для грубой промывки соли щелочных металлов, такие как соли натрия и соли калия, растворяются в промывочной жидкости. Соли щелочных металлов посредством этого отделяются от отсортированной части уже на стадии грубой промывки, не попадают в газогенератор и не создают в нем проблем.

Предпочтительно дополнительная стадия (f), включающая охлаждение генераторного газа со стадии (а) из газогенератора, установлена между стадией (d) и стадией (е) для утилизации тепловой энергии из генераторного газа. Посредством этого отделение металла, обычно алюминия, от газа после охлаждения также производится легче.

Для того чтобы довести до максимума выход волокон, регенерируемых из отходов, отсортированная часть, которую извлекают из сепаратора на стадии (b), может быть промыта на отдельной дополнительной стадии промывки для дополнительной регенерации из нее добавочных волокон. Таким образом, почти все волокна могут быть регенерированы для дальнейшего использования в качестве волокон вместо того, чтобы частично газифицировать их.

Отсортированная часть может быть механически отделена от водной суспензии волокнистого материала посредством седиментации, центрифугирования, просеивания или другим подходящим образом, который известен. Отсортированная часть, от которой были отделены волокна, может быть затем обезвожена и подана в газогенератор для дальнейшей обработки. Отсортированную часть предпочтительно обезвоживают до содержания в ней воды <50%, например 10-50% воды, типично около 30% воды.

Часто, однако, производится дополнительная очистка отсортированной части до или после ее обезвоживания. В частности, тяжелые твердые примеси, которые могут содержаться в любых отходах, которые подаются в дефибрер, значительно легче отделяются механически или даже при помощи магнитов от легкой отсортированной части, состоящей из легкой пластмассы и легкой алюминиевой фольги. Тяжелые твердые примеси обычно образуются из железного скрапа, металлического скрапа или тому подобного, используемого для того, чтобы связывать отходы в кипы. Тяжелые твердые примеси могут, если необходимо, отделяться уже на более ранней стадии в продолжение грубой промывки или непосредственно после нее.

Наиболее тяжелые примеси, как описано выше, отделяются от отходов перед тем, как они подаются в газогенератор. Часть тяжелых металлов может, однако, оставаться в отсортированной части, когда она подается в газогенератор. Такие оставшиеся тяжелые примеси металла выгружаются из нижней части газогенератора вместе с нелетучим остатком, который выгружается из нижней части газогенератора. Примеси, образованные тяжелым металлическим скрапом или тому подобным, слишком тяжелы для того, чтобы их уносил направленный вверх поток газа в газогенераторе, и поэтому они не смешиваются с генераторным газом и фракцией легкого металла, которые выходят с верхней части газогенератора.

Легкая алюминиевая фольга, которая обычно имеет толщину только около 5-10 мкм, может легко подхватываться генераторным газом и выноситься вместе с газом из газогенератора. Фракция легкого металла, отделенная таким образом от тяжелого металла, который, возможно, имеется в отходах, после этого легко отделяется от потока генераторного газа в каком-либо из обычных сепараторов, которые известны сами по себе. Предпочтительно, может быть использован особый сепаратор для отделения чешуек легкого металла или фольги от газа.

В настоящем изобретении предусмотрен способ вторичной переработки, в котором фракция легкого металла из отходов может быть отделена как от волокнистого материала, так и от газифицированной пластмассы, без одновременного отделения и смешения с фракцией легкого металла другого металла или других тяжелых примесей, которые, возможно, имеются в отходах.

В настоящем изобретении предусмотрен способ, согласно которому отходы от картонных упаковок для жидкости могут быть вторично переработаны так, что максимальное количество волокон, которые имеются в отходах, регенерируется для дальнейшего полезного применения; имеющийся металл регенерируется в наиболее чистой форме и пластмасса регенерируется в виде чистого генераторного газа с очень высокой теплотворной способностью. Теплотворная способность генераторного газа из полиэтилена может быть в диапазоне между 7-15 МДж/м3, обычно 9-12 МДж/м3. Традиционный биоматериал обеспечивает теплотворную способность только в диапазоне около 3-6 МДж/м3.

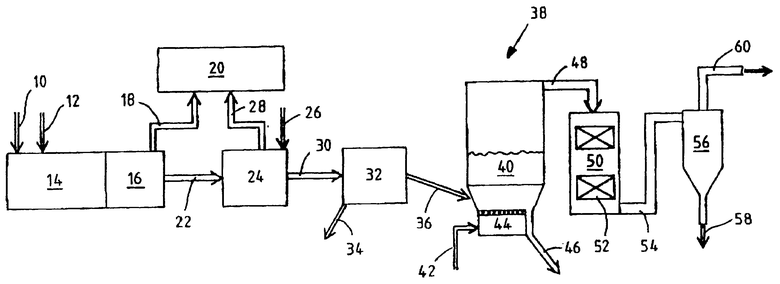

Настоящее изобретение далее будет описано более подробно в соответствии с прилагаемым чертежом, на котором схематически показан способ согласно изобретению.

Отходы от картонных упаковок для жидкости, пакетов или упаковочного картона 10 и вода 12 подаются в дефибрер 14, в котором отходы и вода перемешиваются, одновременно отходы энергично взбалтываются или измельчаются для грубой промывки материала и дефибрирования содержащегося в нем волокнистого материала. Обычно количество волокнистого материала, содержащегося в отходах от картонных упаковок для жидкости, составляет около 70%. Остальные 30% в основном включают металлическую фольгу и пластмассу. Отходы, обработанные в дефибрере, и водная суспензия волокнистого материала, образованная таким образом, перемещаются в секцию сепаратора 16, из которой суспензия волокнистого материала 18 выгружается и перемещается для дальнейшей обработки, в качестве волокнистого материала вторичной переработки, в секцию обработки волокон 20, например, для изготовления бумаги или картона. Разделение в сепараторе 16 может происходить посредством соответствующих устройств, предпочтительно механических устройств, таких как устройства для седиментации, центрифугирования или просеивания.

Отсортированный материал 22, от которого была отделена суспензия волокнистого материала и который теперь содержит в основном пластмассу и металл, перемещается в промывочную секцию 24, в которой дополнительная вода 26 подается в отсортированный материал для отделения от него добавочных волокон. Новая суспензия волокнистого материала 28 образуется и перемещается в секцию обработки волокон 20 для того, чтобы соединиться с ранее отделенной суспензией волокнистого материала. Различные части суспензии волокнистого материала 18 и 28 могут, конечно, транспортироваться для различного окончательного использования и не должны соединяться.

Промытый отсортированный материал 30, теперь включающий в основном чистую пластмассу и металл, транспортируется из промывочной секции 24 в секцию дополнительной очистки и обезвоживания 32. В секции очистки тяжелый твердый материал 34, такой как тяжелый металлический скрап, если он присутствует, отделяется от отсортированного материала. Отделение может происходить в каком-либо подходящем устройстве для разделения, обычно в механическом устройстве. Железо может быть отделено магнитным устройством. И наконец, отсортированный материал обезвоживается посредством любого устройства для обезвоживания, которое известно, до содержания воды около 10-50%. Вода затем сливается.

Обезвоженный отсортированный материал 36 подается в газогенератор с псевдоожиженным слоем 38. Газогенератор с псевдоожиженным слоем, показанный на чертеже, представляет собой газогенератор с барботирующим псевдоожиженным слоем, обычно имеющим слой 40, в котором псевдоожижение создается воздухом, имеющим скорость около 1/2-2 м/с. Газогенератор с псевдоожиженным слоем с высокой скоростью циркуляции или какой-либо другой газогенератор, который известен, может быть использован, если он подходит.

Псевдоожиженный слой обычно состоит из песка, имеющего размер песчинок около 500-2000 мкм, или из какого-либо другого аналогичного гранулированного материала. Псевдоожиженный газ и генераторный газ поднимаются вверх в газогенераторе и выходят из него. Легкая металлическая фольга уносится газом и выходит из газогенератора. Материал слоя, состоящий из, по существу, более тяжелого материала, не уносится газом и поэтому остается в слое.

Материал барботирующего псевдоожиженного слоя обеспечивает очень постоянную температуру газификации, например, в газогенераторе 38 может поддерживаться температура около 550-650oС. Воздух 42 подается как газ, производящий псевдоожижение и окисление, в печь через камеру повышенного давления 44. Тяжелый твердый материал 46, такой как железный скрап, ленты или другие примеси, выгружается вместе с нелетучим остатком из нижней части печи. Чешуйки металла, извлекаемого из картонных упаковок для жидкости, очень легкие и выносятся из газогенератора с псевдоожиженным слоем с газами и не остаются на участке слоя в нижней части печи.

В газогенераторе пластмасса почти полностью газифицируется, при этом создается генераторный газ, богатый углеводородами с относительно длинной цепью. Газ содержит относительно малые количества СО, СО2 или H2. Типичная теплотворная способность газа находится в диапазоне 7-15 МДж/м3, обычно 9-12 МДж/м3. Генераторный газ выходит из газогенератора через выпускное отверстие 48.

Генераторный газ из отверстия 48 газогенератора подается в средство для охлаждения газа 50, имеющее поверхности теплопередачи 52 для рекуперации тепла. Содержание сажи в газе очень невелико. В металлических чешуйках, уносимых газом, почти нет углерода. Охлажденный генераторный газ 54 подается в сепаратор 56, в котором легко отделить чистые металлические чешуйки. Отделенный твердый материал почти полностью состоит из металла, который извлекается из отходов от картонных упаковок для жидкости. Сепаратор 56, показанный на чертеже, представляет собой циклонный сепаратор. Другие сепараторы, такие как фильтры, также могут быть использованы. Очень чистый отделенный металл 58 выгружается для дальнейшей утилизации. Чистый генераторный газ 60 выпускается для выработки энергии или других целей обычно на тех участках, где может быть использовано тепло сгорания генераторного газа.

Настоящее изобретение не должно быть ограничено только тем, что охватывается описанием изобретения, приведенным выше. Настоящее изобретение, напротив, предназначено для того, чтобы обеспечить такую широкую защиту настоящего изобретения, которая определена в прилагаемых пунктах формулы изобретения.

Так, в описании изобретения в качестве жидкости, используемой для грубой промывки волокнистого материала, упомянута только вода. Однако может быть использована любая другая подходящая жидкость. Также различные добавки, например, добавки, регулирующие рН, могут быть добавлены к воде/жидкой фазе для улучшения грубой промывки и дефибрирования.

Алюминий был упомянут как пример тонкого металла, который регенерируют из отходов от картонных упаковок для жидкости. Другие отходы от картонных упаковок могут содержать другие металлы, которые имеют достаточно низкую температуру плавления, причем эти металлы могут быть отделены подобным же образом.

Полиэтилен в настоящее время представляет собой наиболее широко используемую пластмассу в картонных упаковках для жидкости. В будущем могут быть использованы другие пластмассы или смеси пластмасс. В частности, другие типы картонных упаковок или картонных пакетов могут включать другие пластмассы. Настоящее изобретение должно охватывать способы и устройства, которые используют для вторичной переработки отходов, включающих также подобные пластмассы.

Изобретение относится к вторичной переработке отходов от картонных упаковок для жидкости или других подобных отходов, содержащих волокнистый материал, металл и пластмассу. Техническим результатом является утилизация волокнистого материала и теплотворной способности пластмассы оптимальным образом, извлечение алюминия и других металлов при относительно низких температурах. Способ включает разделение отходов в сепараторе на волокнистый материал, используемый в дальнейшем, например в картоне или бумаге, и отсортированную часть, содержащую металл и пластмассу, подачу отсортированной части в газогенератор для газификации в нем пластмассы и отделение металла, обычно алюминия, от генераторного газа. Волокнистый материал получают в виде суспензии, содержащей дефибрированный волокнистый материал, получаемый путем подачи отходов и промывочной жидкости, обычно воды, в дефибрер или другое подобное устройство для грубой промывки для обеспечения выполнения в нем грубой промывки и дефибрирования волокнистого материала, которую очищают и регенерируют волокнистый материал для дальнейшего использования, газификацию пластмассы осуществляют в газогенераторе с псевдоожиженным слоем, а отделение металла от генераторного газа ведут из газа, выходящего из газификатора. 2 с. и 16 з.п.ф-лы, 1 ил.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Способ переработки отходов алюминиевой фольги | 1989 |

|

SU1730189A1 |

| СПОСОБ ПОДГОТОВКИ ПРОФИЛЬНЫХ ТРУБ ДЛЯ ПОЛУЧЕНИЯ ДЕКОРАТИВНО-ПРИКЛАДНЫХ ИЗДЕЛИЙ/ЗАГОТОВОК ДЕКОРАТИВНО-ПРИКЛАДНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2668167C2 |

| US 5626088 А, 06.05.1997 | |||

| DE 4238511 А1, 18.03.1993. | |||

Авторы

Даты

2004-01-27—Публикация

1999-08-12—Подача