Область техники, к которой относится изобретение

[0001] Это изобретение в общем относится к линиям кондиционирования воздуха (A/C) транспортного средства. Конкретнее, это изобретение относится к процессу анализа конструкционных характеристик узла линии A/C, например, в процессе зарядки хладагента, завершаемом во время сборки транспортного средства.

УРОВЕНЬ ТЕХНИКИ

[0002] В процессе сборки транспортного средства автомобильный хладагент подается в систему кондиционирования воздуха (A/C) транспортного средства через заправочное отверстие, которое, в свою очередь, находится в соединении по текучей среде с трубкой, содержащей узел линии A/C. В процессе зарядки хладагента заправочное отверстие и трубка A/C подвергаются различным нагрузкам, связанным с весом заправочного оборудования, процессом соединения заправочного оборудования с заправочным отверстием и смещением транспортного средства, например, на сборочной линии в процессе заправки/зарядки. Однако в настоящее время не существует стандартизованного процесса анализа целостности линии A/C.

[0003] Для удовлетворения этой потребности в области техники настоящее изобретение в общем относится к процессу и системе анализа конструктивной целостности линий A/C. Предпочтительно, процесс осуществляется как виртуальный процесс, позволяя определение конструктивной целостности перед любым этапом заправки хладагента и без необходимости физических нагрузочных испытаний реальных компонентов системы A/C. Это обеспечивает значительные преимущества на современном предприятии по производству автомобилей, где обычно производится и собирается множество типов/моделей автомобилей, каждый из которых потенциально требует отдельной конфигурации/геометрии линии A/C.

Сущность изобретения

[0004] Предлагается реализуемая компьютером система для виртуального испытания конфигурации системы кондиционирования воздуха (A/C) транспортного средства, содержащая: программируемую процессорную подсистему, включающую в себя по меньшей мере один процессор, выполненный с возможностью выполнения считываемых компьютером инструкций, по меньшей мере один блок обработки графики и по меньшей мере одно запоминающее устройство, причем указанные инструкции включают в себя по меньшей мере: a) механизм визуализации, выполненный с возможностью визуализации трехмерного представления системы A/C, моделирующего геометрию узла линии A/C, включающую в себя по меньшей мере заправочное отверстие, по меньшей мере одну линию A/C и по меньшей мере одно граничное условие узла линии A/C; и b) механизм анализа методом конечных элементов, выполненный с возможностью моделирования процесса зарядки хладагента A/C. Причем механизм анализа методом конечных элементов выполнен с возможностью моделирования приложения посредством моделируемого заправочного инструмента хладагента вертикальной нагрузки на ось z моделируемого узла линии A/C и/или по меньшей мере одной горизонтальной нагрузки, прикладываемой на оси х моделируемого заправочного отверстия. Причем механизм анализа методом конечных элементов выполнен с возможностью вычисления отклонения моделируемого заправочного отверстия при полностью приложенной вертикальной нагрузке и/или горизонтальной нагрузке и/или остаточного отклонения моделируемого узла линии A/C после приложения полностью приложенной вертикальной нагрузки и/или горизонтальной нагрузки. Причем механизм визуализации выполнен с возможностью визуализации трехмерного представления характера распределения деформаций моделируемой линии A/C во время и/или после полностью приложенной вертикальной нагрузки и/или горизонтальной нагрузки. Причем механизм анализа методом конечных элементов выполнен с возможностью моделирования приложения горизонтальной нагрузки с определенным шагом по окружности на 360 градусов, окружающей ось z моделируемого заправочного отверстия. Причем указанные инструкции дополнительно включают в себя определение свойств материалов одного или более материалов, из которых состоит моделируемый узел линии A/C. Причем механизм анализа методом конечных элементов выполнен с возможностью моделирования по меньшей мере приложения и снятия вертикальной нагрузки около 15 фунтов-силы. Причем механизм анализа методом конечных элементов выполнен с возможностью моделирования по меньшей мере приложения и снятия горизонтальной нагрузки около 5 фунтов-силы.

Также предлагается реализуемый компьютером способ виртуального испытания конфигурации системы кондиционирования воздуха (A/C) транспортного средства, содержащий этап, на котором: подвергают трехмерное представление системы A/C моделируемому процессу зарядки хладагента с использованием программируемой процессорной подсистемы, включающей в себя по меньшей мере один центральный блок обработки, выполненный с возможностью выполнять считываемые компьютером инструкций, по меньшей мере один блок обработки графики и по меньшей мере одно запоминающее устройство, причем указанные инструкции включают в себя по меньшей мере: a) механизм визуализации, выполненный с возможностью визуализации трехмерного представления системы A/C, моделирующего геометрию узла линии A/C, включающую в себя по меньшей мере заправочное отверстие, по меньшей мере одну линию A/C и по меньшей мере одно граничное условие узла линии A/C; и b) механизм анализа методом конечных элементов, выполненный с возможностью моделирования процесса зарядки хладагента A/C. Причем конфигурируют механизм анализа методом конечных элементов для моделирования приложения посредством моделируемого заправочного инструмента хладагента вертикальной нагрузки на ось z моделируемого узла линии A/C и/или по меньшей мере одной горизонтальной нагрузки, прикладываемой на оси х моделируемого заправочного отверстия. Причем способ дополнительно содержит этап, на котором конфигурируют механизм анализа методом конечных элементов для вычисления отклонения моделируемого заправочного отверстия при полностью приложенной вертикальной нагрузке и/или горизонтальной нагрузке и/или остаточного отклонения моделируемого узла линии A/C после приложения полностью приложенной вертикальной нагрузки и/или горизонтальной нагрузки. Причем способ дополнительно содержит этап, на котором конфигурируют механизм визуализации, чтобы визуализировать трехмерное представление характера распределения деформаций моделируемой линии A/C во время и/или после полностью приложенной вертикальной нагрузки и/или горизонтальной нагрузки. Причем способ дополнительно содержит этап, на котором конфигурируют механизм анализа методом конечных элементов, чтобы моделировать приложение горизонтальной нагрузки с определенным шагом по окружности на 360 градусов, окружающей ось z моделируемого заправочного отверстия. Причем способ дополнительно содержит этап, на котором определяют свойства материалов для одного или более материалов, из которых состоит моделируемый узел линии A/C. Причем способ дополнительно содержит этап, на котором конфигурируют механизм анализа методом конечных элементов, чтобы моделировать по меньшей мере приложение и снятие вертикальной нагрузки около 15 фунтов-силы. Причем способ дополнительно содержит этап, на котором конфигурируют механизм анализа методом конечных элементов, чтобы моделировать по меньшей мере приложение и снятие горизонтальной нагрузки около 5 фунтов-силы.

Также предлагается реализуемая компьютером система для виртуального испытания конфигурации системы кондиционирования воздуха (A/C) транспортного средства, содержащая: программируемую процессорную подсистему, включающую в себя по меньшей мере один центральный блок обработки, выполненный с возможностью выполнения считываемых компьютером инструкций, по меньшей мере один блок обработки графики и по меньшей мере одно запоминающее устройство, причем указанные инструкции включают в себя по меньшей мере: a) механизм визуализации, выполненный с возможностью визуализации трехмерного представления системы A/C, моделирующего геометрию узла линии A/C, включающую в себя по меньшей мере заправочное отверстие, по меньшей мере одну линию A/C и по меньшей мере одно граничное условие узла линии A/C; и b) механизм анализа методом конечных элементов, выполненный с возможностью моделирования процесса зарядки хладагента A/C; причем механизм анализа методом конечных элементов выполнен с возможностью моделирования приложения посредством моделируемого заправочного инструмента хладагента вертикальной нагрузки на ось z моделируемого узла линии A/C и/или по меньшей мере одной горизонтальной нагрузки, прикладываемой с определенным шагом по окружности на 360 градусов, окружающей ось z моделируемого заправочного отверстия. Причем механизм анализа методом конечных элементов выполнен с возможностью вычисления отклонения моделируемого заправочного отверстия при полностью приложенной вертикальной нагрузке и/или горизонтальной нагрузке и/или остаточного отклонения моделируемого узла линии A/C после приложения полностью приложенной вертикальной нагрузки и/или горизонтальной нагрузки; и дополнительно в которой механизм визуализации выполнен с возможностью визуализации трехмерного представления характера распределения деформаций моделируемой линии A/C во время и/или после полностью приложенной вертикальной нагрузки и/или горизонтальной нагрузки. Причем механизм анализа методом конечных элементов выполнен с возможностью моделирования приложения горизонтальной нагрузки с шагом 45 градусов по окружности на 360 градусов, окружающей ось z моделируемого заправочного отверстия. Причем механизм анализа методом конечных элементов выполнен с возможностью моделирования по меньшей мере приложения и снятия вертикальной нагрузки около 15 фунтов-силы и приложения и снятия горизонтальной нагрузки около 5 фунтов-силы.

В соответствии с целями и преимуществами, описанными здесь, в одном аспекте описана реализуемая компьютером система виртуального испытания конфигурации системы кондиционирования воздуха (A/C) транспортного средства. Система включает в себя программируемую процессорную подсистему, включающую в себя по меньшей мере один процессор, выполненный с возможностью выполнения считываемых компьютером инструкций, по меньшей мере один блок обработки графики и по меньшей мере одно запоминающее устройство. В вариантах выполнения считываемые компьютером инструкции включают в себя по меньшей мере механизм визуализации, выполненный с возможностью визуализации трехмерного представления системы A/C, моделирующего геометрию системы A/C, включающую в себя по меньшей мере заправочное отверстие A/C и по меньшей мере одну линию A/C и свойство материала линии A/C. Инструкции также включают в себя по меньшей мере механизм анализа методом конечных элементов, выполненный с возможностью моделирования процесса зарядки хладагента A/C.

[0005] Механизм анализа методом конечных элементов выполнен с возможностью моделирования процесса зарядки хладагента, включая приложение посредством моделируемого заправочного инструмента хладагента вертикальной нагрузки на ось z моделируемого заправочного отверстия и/или по меньшей мере одной горизонтальной нагрузки, прикладываемой на оси х моделируемого заправочного отверстия. Механизм анализа методом конечных элементов также выполнен с возможностью вычисления отклонения моделируемого заправочного отверстия при максимальной прикладываемой вертикальной нагрузке и/или горизонтальной нагрузке и/или остаточного отклонения моделируемого заправочного отверстия после приложения вертикальной нагрузки и/или горизонтальной нагрузки.

[0006] В вариантах выполнения механизм анализа методом конечных элементов выполнен с возможностью моделирования процесса зарядки хладагента, включая приложение горизонтальной нагрузки по окружности на 360 градусов, окружающей ось z моделируемого заправочного отверстия. Механизм анализа методом конечных элементов выполнен в вариантах выполнения с возможностью моделирования процесса зарядки хладагента, включая приложение горизонтальной нагрузки по окружности на 360 градусов, окружающей ось z моделируемого заправочного отверстия, с шагом 45 градусов. В вариантах выполнения механизм анализа методом конечных элементов выполнен с возможностью моделирования процесса зарядки хладагента, включая по меньшей мере приложение и снятие вертикальной нагрузки около 15 фунтов-силы и приложение и снятие горизонтальной нагрузки около 5 фунтов-силы.

[0007] Механизм визуализации выполнен с возможностью визуализации трехмерного представления характера распределения деформаций моделируемого заправочного отверстия во время моделируемого процесса зарядки хладагента и/или после моделируемого процесса зарядки хладагента.

[0008] В другом аспекте описан реализуемый компьютером способ виртуального испытания конфигурации системы кондиционирования воздуха (A/C) транспортного средства.

[0009] В следующем далее описании показаны и описаны варианты выполнения систем и способов виртуального анализа конструктивной целостности системы A/C транспортного средства. При осуществлении устройство может быть выполнено в других различных вариантах выполнения, и их некоторые детали могут быть выполнены с преобразованием в различных очевидных аспектах, все без отклонения от устройств и способов, изложенных и описанных в следующей далее формуле изобретения. Соответственно, чертежи и описания должны рассматриваться в качестве иллюстрирующих, а не ограничивающих.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0010] Сопровождающие фигуры чертежа, включенные здесь и образующие часть описания, иллюстрируют несколько аспектов раскрытых систем и способов виртуального анализа конструктивной целостности системы A/C транспортного средства, и вместе с описанием служат для объяснения его определенных принципов. На чертежах:

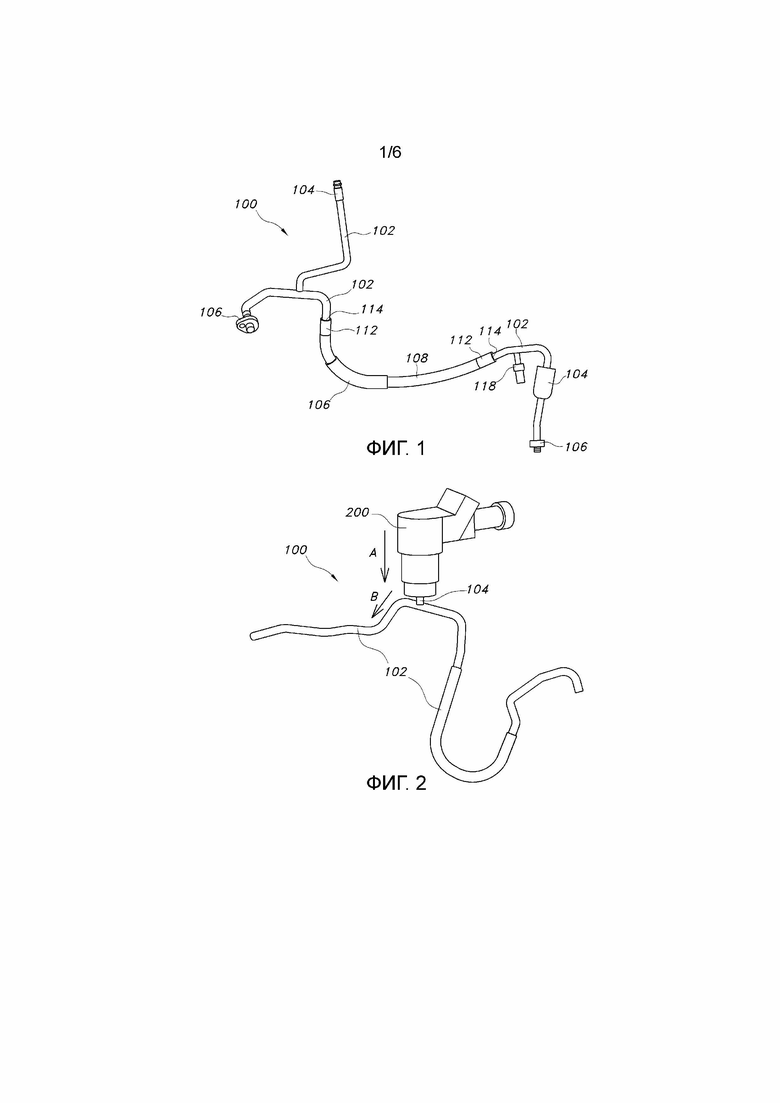

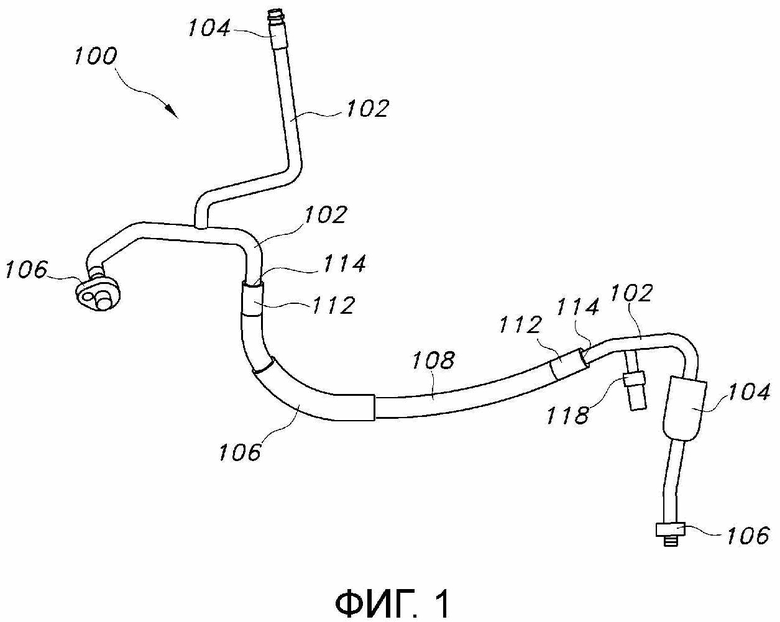

[0011] Фигура 1 изображает типичную геометрию линии A/C транспортного средства;

[0012] Фигура 2 изображает типичный процесс зарядки хладагента для геометрии A/C на Фигуре 1;

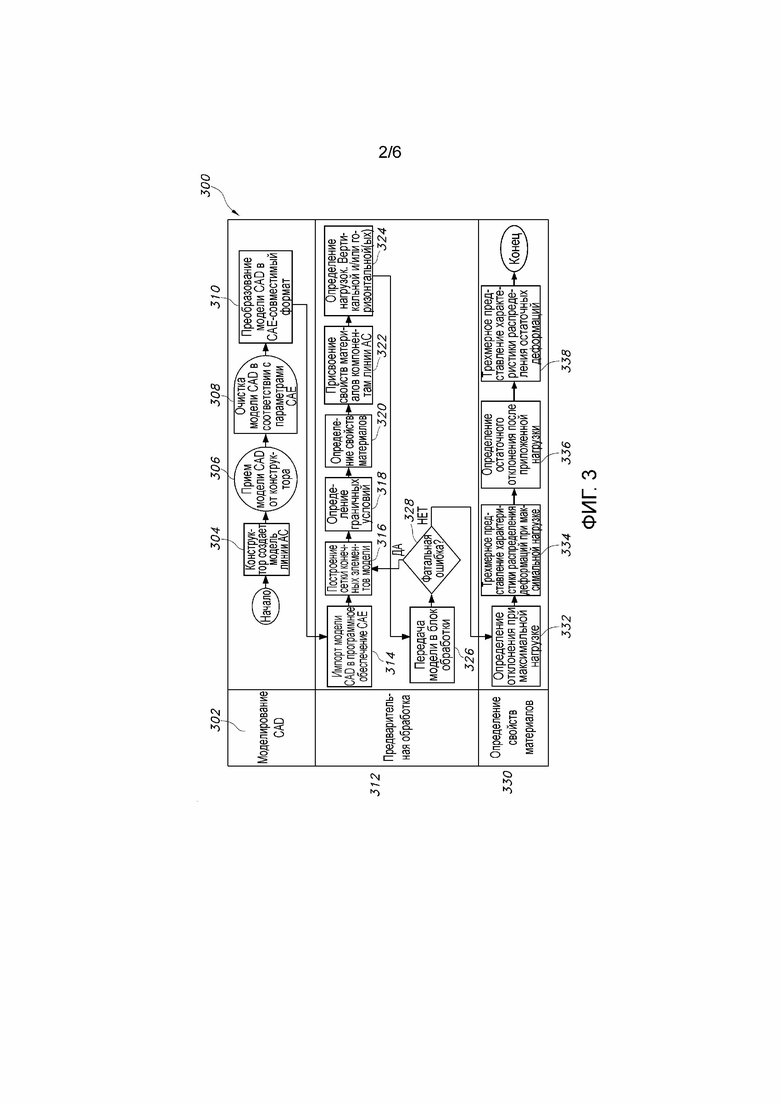

[0013] Фигура 3 изображает в виде блок-схемы способ виртуального анализа конструктивной целостности системы A/C транспортного средства в соответствии с настоящим изобретением;

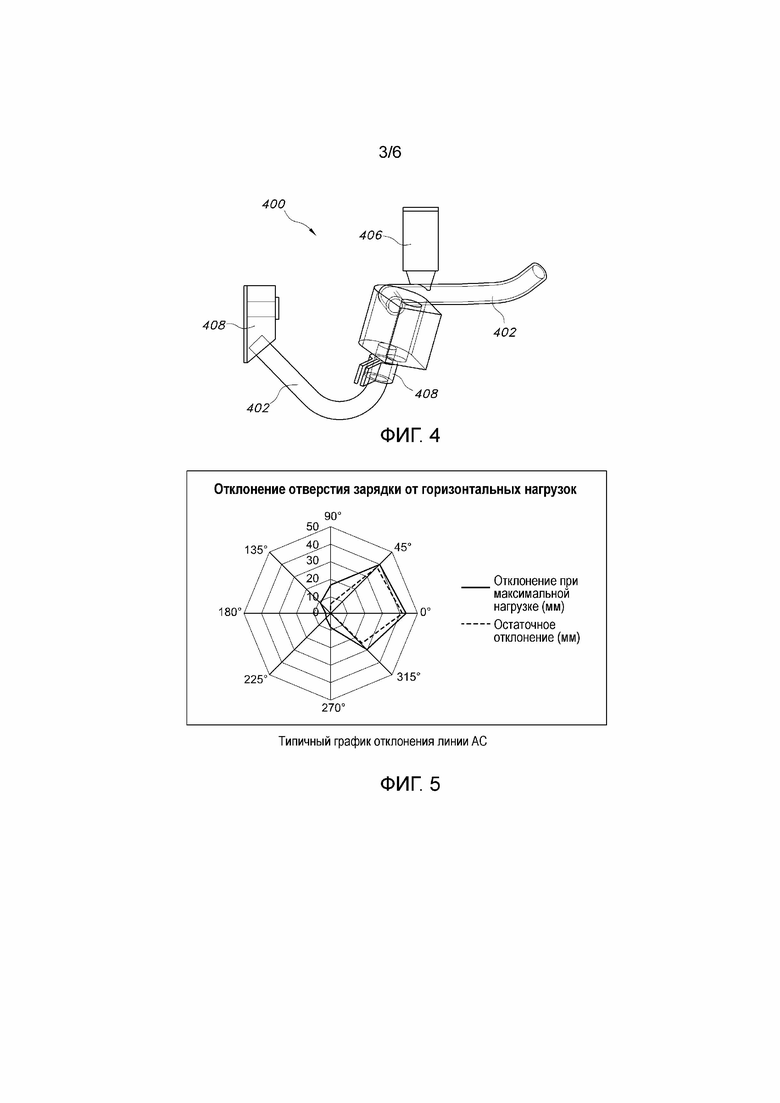

[0014] Фигура 4 изображает типичную виртуальную геометрию системы A/C;

[0015] Фигура 5 показывает типичный график отклонения геометрии A/C;

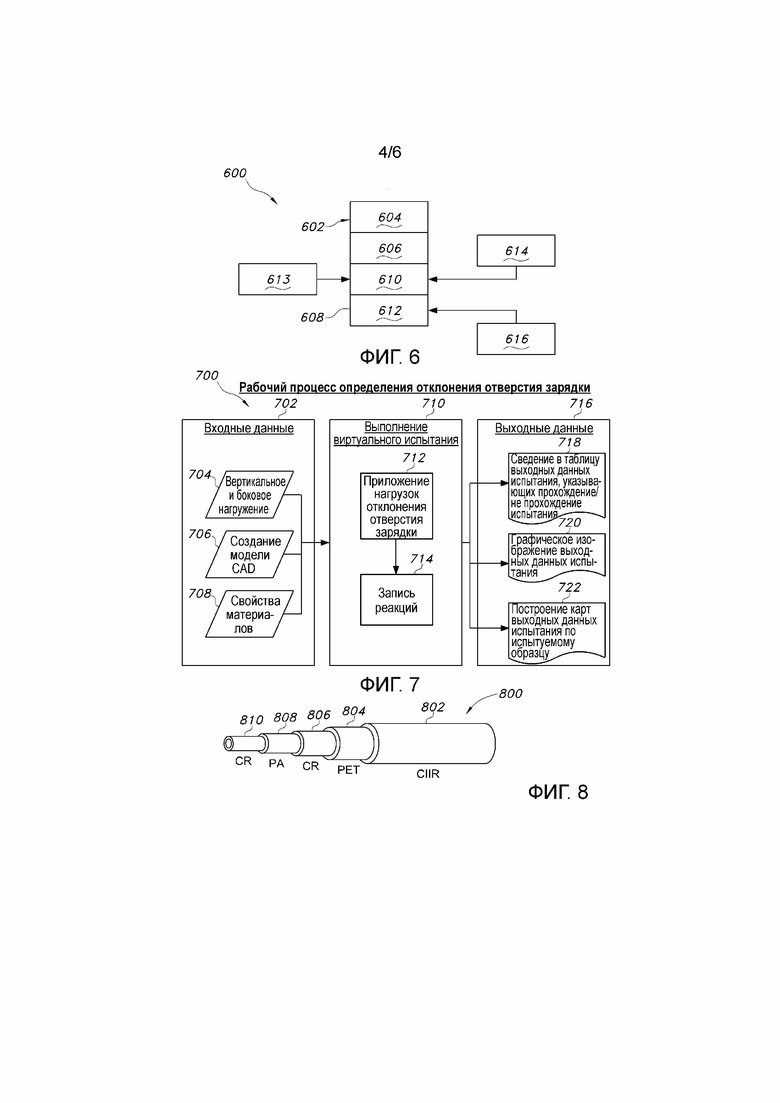

[0016] Фигура 6 графически иллюстрирует типичную систему для осуществления способа, проиллюстрированного на Фигуре 3;

[0017] Фигура 7 показывает в виде блок-схемы анализ рабочего процесса для типичного заправочного отверстия;

[0018] Фигура 8 изображает типичную конструкцию линии A/C;

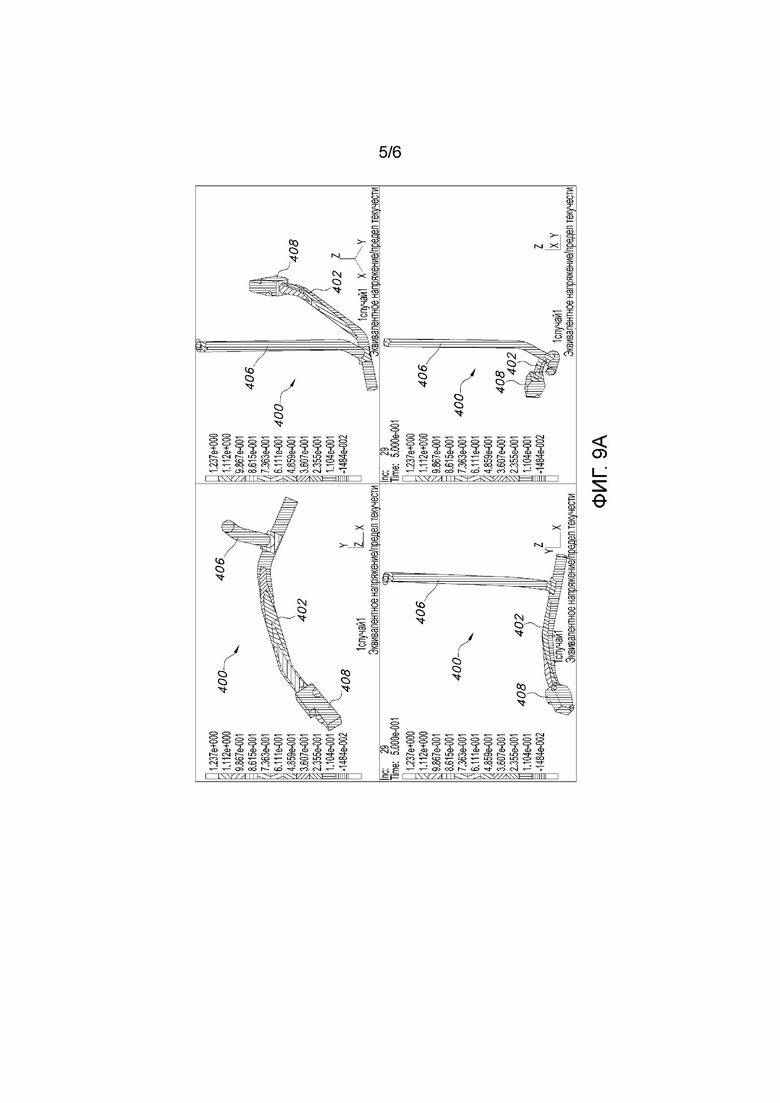

[0019] Фигура 9А изображает типичную трехмерную геометрию A/C, визуализированную с использованием системы на Фигуре 6 и способа на Фигуре 3, и показывает реакции на отклонение линии A/C при приложении нагружающей силы; и

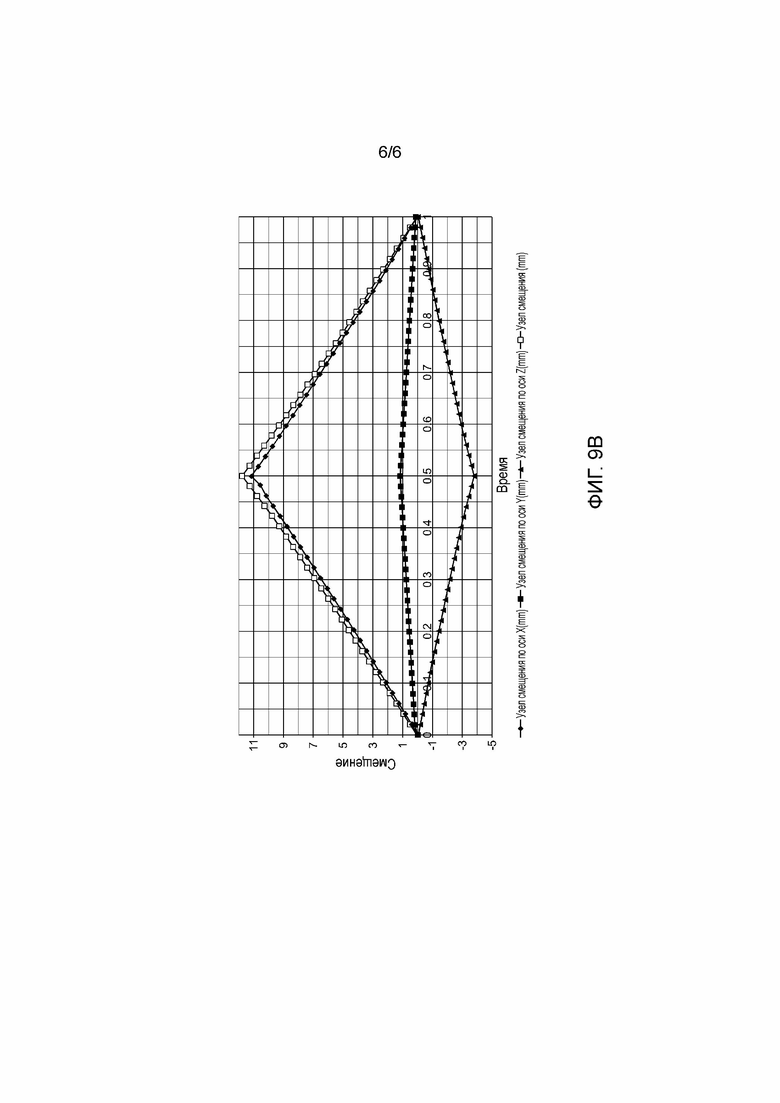

[0020] Фигура 9B графически изображает типичные отклонения геометрии A/C на Фигуре 9А.

[0021] Далее будет сделана подробная ссылка на варианты выполнения раскрытых систем и способов виртуального анализа конструктивной целостности системы A/C транспортного средства, примеры которых проиллюстрированы на сопровождающих фигурах чертежа, на которых одинаковые ссылочные позиции обозначают одинаковые элементы.

ПОДРОБНОЕ ОПИСАНИЕ

[0022] В общем настоящее изобретение относится к процессу автоматизации инженерных расчетов и системе для вычисления конструкционных характеристик линий хладагента системы A/C. Система моделирует силы, прикладываемые к элементам системы A/C оборудованием зарядки хладагента, традиционно используемым при сборке транспортного средства. Система и процесс учитывают такие силы, а также геометрию линии A/C и свойства материалов и определяют максимальное отклонение и максимальное напряжение, сообщаемое оборудованием зарядки хладагента элементам системы A/C. По описанному процессу и системе геометрия линии A/C и материалы могут быть выбраны, испытаны и оптимизированы перед изготовлением и физическим испытанием прототипа.

[0023] Далее сделана ссылка на Фигуру 1, схематически иллюстрирующую типичную систему 100 хладагента A/C транспортного средства. Как известно, система 100 включает в себя по меньшей мере множество линий 102 A/C и заправочное отверстие 104, посредством которого хладагент подается в систему A/C. Другие известные элементы включают в себя один или более фитингов 106, шлангов 108, глушитель 110, обжимов 112, зубцов 114, муфт 116, и датчик 118. Разумеется, проиллюстрированная система 100 является лишь примерной и может изменяться в зависимости от размера, компонентов и т.д. от марки/модели транспортного средства к марке/модели транспортного средства.

[0024] Как показано на Фигуре 2, в процессе зарядки системы 100 хладагентом заправочный инструмент 200 для зарядки прикреплен к заправочному отверстию 104. Заправочное отверстие 104 открыто, чтобы позволять подачу хладагента в систему 100. Обычно впервые это происходит в процессе производства транспортного средства, после окончательной сборки кузова транспортного средства и перед доставкой транспортного средства. Заправочный инструмент 200 для зарядки сообщает определенные напряжения и смещения элементам системы 100 в процессе заправки хладагента, например, в процессе соединения и из-за веса заправочного оборудования хладагента. В частности, заправочный инструмент для зарядки и соответственное оборудование прикладывают вертикальную нагрузку вдоль оси z заправочного отверстия 104 (см. стрелку A). Также, когда процесс заправки хладагента выполняется как часть производства/окончательной сборки транспортного средства, так как транспортное средство обычно смещается вдоль сборочной линии, например, с помощью конвейера, боковые или горизонтальные нагрузки прикладываются заправочным инструментом и оборудованием для зарядки вдоль оси х заправочного отверстия 104.

[0025] По этой причине необходимо установить конструктивную целостность системы A/C транспортного средства 100, чтобы убедиться, что она не повредится или необратимо не деформируется в процессе заправки хладагента. В качестве неограничивающего примера, определенные промышленные стандарты технических характеристик требуют, чтобы заправочное отверстие хладагента и прикрепляемая трубка хладагента не повреждались или необратимо не деформировались при воздействии вертикальной силы в 15 фунтов-силы (lbf) и горизонтальной силы в 5 фунтов-силы. Это испытание традиционно выполняется путем выполнения физических нагрузочных испытаний реальных конфигураций линии A/C. Однако, как обсуждалось выше, физическое нагрузочное испытание реальных прототипных геометрий линий A/C требует значительных временных затрат и затрат на рабочую силу/оборудование, особенно, если учитывать многочисленные виды/модели автомобилей, которые производятся и собираются на конкретном производственном предприятии, каждый из которых потенциально требует отдельной конфигурации/геометрии линии A/C.

[0026] Для решения этой проблемы настоящее изобретение описывает реализуемую компьютером систему для выполнения стандартизованных виртуальных анализов прочностных и жесткостных характеристик линии A/C при воздействии нагрузок, обычно встречающихся в процессе заправки хладагента. Как будет понятно, описанная система позволяет обеспечивать виртуальное представление системы A/C в любой желаемой геометрии/конфигурации и с использованием любых желаемых материалов и определять реакцию узла линии A/C на вертикальную и горизонтальную нагрузки, которые могут встречаться во время типичного процесса заправки хладагента. Это позволяет получать показатель надежности конструкции линии A/C в процессе заправки хладагента без необходимости выполнять физические нагрузочные испытания на прототипной системе A/C.

[0027] На Фигуре 3 описанная реализуемая компьютером система выполняет способ 300 анализа прочности/жесткости виртуальной системы A/C. Как будет понятно, изображенные этапы способа могут быть выполнены последовательно, одновременно или в их комбинации. Способ включает в себя этап 302 моделирования для конфигурирования виртуальной геометрии 400 A/C (см. Фигуру 4), включая включение данных, относящихся к материалам, из которых изготавливается система A/C. Конфигурируемая виртуальная геометрия A/C включает в себя по меньшей мере линию 402 A/C и заправочное отверстие 406 хладагента. Геометрия 400 может дополнительно включать в себя одно или более представлений неподвижных креплений 408, т.е. граничных условий, представляющих участки геометрии узла линии A/C, которые будут прикреплены, например, к участку транспортного средства или компоненту транспортного средства (не показан).

[0028] Более подробно, этап 302 моделирования включает в себя этап 304 создания виртуальной геометрии 400 модели линии A/C, например, с помощью программы автоматизированного проектирования (CAD). На этапе 306 модель CAD принимают и на этапе 308 дорабатывают при необходимости согласно принципам автоматизации инженерных расчетов (CAE). Далее на этапе 310 модель CAD преобразуют в подходящий CAE-совместимый формат.

[0029] Далее следует этап 302 предварительной обработки. После импорта модели CAD в программное обеспечение CAE (этап 314) строят сетку конечных элементов модели (этап 316) и определяют граничные условия (этап 316). На этапе 320 определяют свойства материалов. Как будет понятно, это влечет за собой выбор конкретных материалов, из которых должна быть изготовлена геометрия линии A/C. На этапе 322 физические свойства выбранного материала вводят в программу CAE. Далее на этапе 324 определяют конкретные вертикальную и/или горизонтальную нагрузки, которым будет подвергаться моделируемая геометрия линии 400 A/C во время анализа. Как обсуждалось выше, эти определенные нагрузки могут быть установлены промышленным стандартом или постановлением правительства или могут быть установлены конкретным производителем. Как установлено выше, в одном варианте выполнения типичная определенная нагрузка составляет 15 фунтов-силы вертикальной силы и 5 фунтов-силы горизонтальной силы. Далее на этапе 326 моделируемая геометрия линии 400 A/C, включающая в себя выбранные физические свойства материала и определения нагрузок, передаются в блок обработки для проверки. Если обнаружена фатальная ошибка, процесс повторяют для исправления ошибки (этап 328). Если нет, виртуальная система готова к анализу.

[0030] Этап 330 представляет собой этап постобработки, на котором моделируемая геометрия линии 400 A/C подвергается определенным моделируемым вертикальной и/или горизонтальной нагрузкам. Моделируемую систему анализируют для определения отклонения при максимальной или полностью приложенной моделируемой вертикальной и/или горизонтальной нагрузке (этап 332), и визуализируют виртуальное трехмерное представление определенной максимальной нагрузки (этап 334). На Фигуре 4 в вариантах выполнения множество виртуальных горизонтальных нагрузок может быть приложено и снято с определенным шагом по окружности на 360 градусов, окружающей ось z заправочного отверстия 406, как будет ожидаться для геометрии линии A/C, связанной с транспортным средством, перемещающимся вдоль сборочной линии. В изображенном варианте выполнения вертикальная нагрузка прикладывается, и горизонтальные нагрузки прикладываются и снимаются с шагом 45 градусов по окружности на 360 градусов. Разумеется, эти нагрузки являются лишь примерными, и альтернативные вертикальная и горизонтальная нагрузки возможны и предполагаются для использования здесь. Далее (этап 336) система определяет остаточное отклонение после приложения и снятия определенных моделируемых вертикальной и/или горизонтальной нагрузок, и визуализируют виртуальное трехмерное представление определенного характера распределения остаточных деформаций (этап 338).

[0031] Эти реакции на отклонение могут быть графически изображены для обеспечения измерения величины отклонения заправочного отверстия 406 A/C, встречающегося во время моделируемого процесса заправки хладагента, и не менее важно отметить, что измерение величины остаточного отклонения после процесса заправки прекращается (см. Фигуру 5). Наконец, система 300 возможно обеспечивает трехмерные представления системы 400 A/C во время (этап 334) и после (этап 338) моделируемого приложения нагрузок (этапы 332 и 336), чтобы наглядно проиллюстрировать характеры распределения пластических деформаций, сообщаемых отклоняемой геометрии системы A/C в процессе заправки, а также характеры распределения остаточных пластических деформаций после завершения процесса заправки.

[0032] Типичный график максимального и остаточного отклонения виртуального заправочного отверстия 406 показан на Фиг. 5. Как изображено на Фигуре 4, горизонтальная нагрузка была приложена к заправочному отверстию 406 под углом 0 градусов в боковом направлении к оси х заправочного отверстия 406. В то время как показано боковое отклонение (сплошная линия) заправочного отверстия 406, остаточное отклонение (пунктирная линия) является допустимым. Таким образом, обеспечено измерение прочности и жесткости линии системы A/C. При типичном анализе этот анализ и построение графика будут повторяться с шагом 45 градусов (или с любым другим желаемым или требуемым интервалом) по окружности на 360 градусов, окружающей ось z заправочного отверстия 406.

[0033] Способ, приведенный на Фигуре 3, обычно выполняется с помощью компьютеризованных систем, включающих в себя программируемые процессорные системы, содержащие одно или более вычислительных устройств. Специфический характер таких систем известен в уровне техники и не требует широкого обсуждения здесь. Однако в общем вычислительные устройства могут быть выполнены как отдельные или сетевые физические, или виртуальные машины, включая клиентские машины хост-машины, выполненные с множеством других сетей и вычислительных устройств. Хост-машина может представлять собой сервер различной конструкции. Клиентские машины могут быть вычислительными устройствами общего или специального назначения, включая традиционные стационарные и мобильные устройства, имеющие сопутствующие монитор и пользовательский интерфейс, такой как клавиатура и/или мышь. Компьютер внутри включает в себя блок обработки различной конструкции и изготовления, по меньшей мере одно запоминающее устройство и шину, которая соединяет различные внутренние/внешние блоки, такие как PDA, камеры, сканеры, принтеры, портативные устройства, устройства хранения и другие. Устройства хранения могут быть локальными или удаленными. Хост-машина и клиентские машины могут связываться друг с другом с помощью проводных соединений, по беспроводной связи или с помощью их комбинаций, которые являются прямыми (интранет) или непрямыми. Известно множество типов сетей, включая, но не ограничиваясь, локальные вычислительные сети (LAN), городские вычислительные сети (MAN), глобальные вычислительные сети (WAN) и сети хранения данных (SAN).

[0034] В варианте выполнения со ссылкой на Фигуру 6 программируемая процессорная система 600 для выполнения реализуемого компьютером способа, указанного на Фигуре 3, включает в себя одно или более вычислительных устройств 602, включающих в себя по меньшей мере один процессор 604, выполненный с возможностью выполнения считываемых компьютером инструкций, по меньшей мере один блок 606 обработки графики и по меньшей мере одно запоминающее устройство 608, которое может быть любым пригодным запоминающим устройством, например, RAM, ROM, EEPROM и другим. Процессор 604 выполнен с возможностью выполнения считываемых компьютером инструкций, включающих в себя по меньшей мере механизм 610 визуализации, выполненный с возможностью визуализации трехмерного представления системы A/C, моделирующего геометрию системы 400 A/C, включая по меньшей мере заправочное отверстие 406 A/C и по меньшей мере одну трубку 402 A/C, как описано выше. Конкретные геометрии A/C могут быть выбраны из библиотеки 613 геометрий A/C, включающей в себя информацию, касающуюся различных компонентов системы A/C. Механизм 610 визуализации может содержать программу CAD по существу известной структуры и/или программу CAE по существу известной структуры, как описано выше, и другие. Процессор дополнительно выполнен с возможностью визуализации трехмерного представления системы 400 A/C, включающего в себя информацию, относящуюся к по меньшей мере конструкционной прочности и жесткости системы в соответствии со свойствами материалов, из которых изготавливаются линии 402 A/C и заправочное отверстие 406. Такие свойства материалов могут быть получены из сохраненной библиотеки 614 материалов или могут быть отдельно введены пользователем.

[0035] Считываемые компьютером инструкции дополнительно включают в себя механизм 612 анализа методом конечных элементов, выполняемый, как описано выше, с возможностью моделирования процесса зарядки хладагента A/C, включая приложение вертикальной и горизонтальной нагрузок, как описано выше. Такие нагрузки могут быть получены из сохраненной библиотеки 616 нагрузок или могут быть отдельно введены пользователем. Механизм 612 анализа методом конечных элементов в варианте выполнения представляет собой программу CAE, которая известна в уровне техники, выполняемую для анализа напряжений различных моделируемых твердых тел и конструкций в статике и динамике. Такие механизмы анализа хорошо известны специалисту в области техники. Механизм 610 визуализации, механизм 612 анализа методом конечных элементов и библиотеки 613, 614, 616 могут быть сохранены локально в запоминающем устройстве 608 на подходящем носителе данных, таком как различные известные считываемые компьютером носители (магнитные диски, оптические диски, флэш-накопители, CD-ROM, DVD и т.д.) или могут быть сохранены удаленно для загрузки, например, в облачной системе, которая известна в области техники, для последующего доступа системой 600.

[0036] Высокоуровневое изображение рабочего процесса 700 определения отклонения типичного заправочного отверстия 104 и анализа, выполняемого процессорной системой 600, представлено на Фигуре 7. Как показано на ней, различные входные данные 702 представлены в системе, как изображено на Фигуре 6. В изображенном варианте выполнения входные данные включают в себя входные данные 704 нагрузок, т.е. конкретных вертикальной и боковой нагрузок, прикладываемых к моделируемой геометрии линии A/C. В свою очередь, желаемые входные данные 706 моделируемой геометрии линии A/C обеспечиваются механизмом 610 визуализации. Типичный примерный механизм 610 визуализации представляет собой создание модели CAD геометрии узла линии A/C. Дополнительно обеспечены входные данные 708 свойств материалов, включая известные свойства конкретных материалов, из которых геометрия узла линии A/C будет изготовлена.

[0037] Продолжая, на этапе 710 анализ горизонтальной и вертикальной нагрузок выполняется с помощью механизма 612 анализа методом конечных элементов. Это включает в себя этап 712 приложения нагрузок отклонения моделируемого заправочного отверстия и этап 714 записи реакций на отклонение, обеспечиваемых моделируемой геометрией узла линии A/C.

[0038] Система 600 создает несколько выходных данных 716, включая выходные данные 718 испытаний, указывающие прошла ли моделируемая геометрия узла линии A/C испытание или нет. Система также обеспечивает графики 720 выходных данных испытаний, показывающие определенные реакции на вертикальное и горизонтальное отклонения моделируемой геометрии узла линии A/C. Подобным образом, строятся карты 722, иллюстрирующие определенные реакции на вертикальное и горизонтальное отклонения моделируемой геометрии узла линии A/C.

[0039] Фигура 8 иллюстрирует характерную конфигурацию линии 800 шланга A/C и состав материала. Как показано, типичная линия 800 включает в себя несколько слоев 802, 804, 806, 808 и 810 из концентрически вложенных друг в друга материалов. В изображенном варианте выполнения самый наружный слой 802 содержит хлорбутил (CIIR), следующий слой 804 содержит полиэтилен (PET), следующий слой 806 содержит неопрен (CR), следующий слой 808 содержит полиамид (PА), и самый внутренний слой 810 содержит CR. Как будет понятно, свойства материалов этих и других материалов, из которых могут быть изготовлены линии 800 шланга A/C, известны в уровне техники.

[0040] Подобным образом, могут быть установлены свойства материалов других компоненты узла линии A/C. Например, известно изготовление различных элементов узла линии A/C, которые описаны выше, например, трубки A/C, клапана зарядки, глушителя и различных фитингов, из алюминия, такого как Al 3003. Другие элементы, такие как кронштейны, могут быть изготовлены из известных сплавов, таких как низкоуглеродистая сталь. С другой стороны, свойства материалов этих и других материалов, из которых могут быть изготовлены компоненты узла линии A/C, известны в уровне техники.

[0041] Фигуры 9А и 9B изображают определенные выходные данные, обеспечиваемые системой 600 во время анализа отклонения типичного виртуального отверстия 406 зарядки, выполняемого системой на Фигуре 6, обеспечивающей способ на Фигуре 3 на моделируемой геометрии 400 системы A/C на Фигуре 4. Фигура 9А обеспечивает различные виды трехмерного представления геометрии 400 и показывает реакцию характера распределения напряжений моделируемой линии 402 A/C на приложение моделируемой горизонтальной и вертикальной нагрузки, как описано выше. Фигура 9B графически изображает максимальное и остаточное отклонения, вызываемые моделируемым приложением горизонтальной и вертикальной нагрузок. Как описано выше (см. также Фигуру 5), моделируемая система 400 A/C была подвергнута моделируемой вертикальной нагрузке 15 фунтов-силы и горизонтальной нагрузке 5 фунтов-силы при 0 градусах в боковом направлении к оси х заправочного отверстия 406. Результаты также показаны в таблице 1 ниже.

[0042] Таблица 1. Анализ отклонения виртуального отверстия зарядки в одном направлении нагружения.

[0043] Таким образом, изображенная виртуальная система 400 A/C показала допустимое отклонение и остаточное отклонение при воздействии напряжений, характерных для процесса зарядки хладагента на предприятии по сборке автомобилей.

[0044] Очевидные преобразования и изменения возможны в свете вышеописанных замыслов. Все такие модификации и изменения находятся в пределах объема охраны приложенной формулы изобретения при интерпретации, соответствующей широте трактовки, которой они объективно, законно и справедливо наделены.

Изобретение относится к системам кондиционирования воздуха транспортных средств. Реализуемая компьютером система для виртуального испытания конфигурации системы кондиционирования воздуха транспортного средства содержит программируемую процессорную подсистему и механизм визуализации трехмерного представления системы кондиционирования воздуха, моделирующего геометрию узла линии кондиционирования воздуха, включающую в себя заправочное отверстие, линию кондиционирования воздуха и граничное условие узла линии. Моделирование процесса зарядки хладагента реализуется методом конечных элементов. Механизм анализа методом конечных элементов прикладывает посредством моделируемого заправочного инструмента хладагента вертикальную нагрузку на ось z моделируемого узла линии или горизонтальную нагрузку, прикладываемую по окружности на 360 градусов, окружающей ось z моделируемого заправочного отверстия. Анализируется целостность линии кондиционирования воздуха. 3 н. и 17 з.п. ф-лы, 9 ил., 1 табл.

1. Реализуемая компьютером система для виртуального испытания конфигурации системы кондиционирования воздуха (A/C) транспортного средства, содержащая:

программируемую процессорную подсистему, включающую в себя по меньшей мере один процессор, выполненный с возможностью выполнения считываемых компьютером инструкций, по меньшей мере один блок обработки графики и по меньшей мере одно запоминающее устройство, причем указанные инструкции включают в себя по меньшей мере:

a) механизм визуализации, выполненный с возможностью визуализации трехмерного представления системы A/C, моделирующего геометрию узла линии A/C, включающую в себя по меньшей мере заправочное отверстие, по меньшей мере одну линию A/C и по меньшей мере одно граничное условие узла линии A/C; и

b) механизм анализа методом конечных элементов, выполненный с возможностью моделирования процесса зарядки хладагента A/C.

2. Система по п. 1, в которой механизм анализа методом конечных элементов выполнен с возможностью моделирования приложения посредством моделируемого заправочного инструмента хладагента вертикальной нагрузки на ось z моделируемого узла линии A/C и/или по меньшей мере одной горизонтальной нагрузки, прикладываемой на оси х моделируемого заправочного отверстия.

3. Система по п. 2, в которой механизм анализа методом конечных элементов выполнен с возможностью вычисления отклонения моделируемого заправочного отверстия при полностью приложенной вертикальной нагрузке и/или горизонтальной нагрузке и/или остаточного отклонения моделируемого узла линии A/C после приложения полностью приложенной вертикальной нагрузки и/или горизонтальной нагрузки.

4. Система по п. 3, в которой механизм визуализации выполнен с возможностью визуализации трехмерного представления характера распределения деформаций моделируемой линии A/C во время и/или после полностью приложенной вертикальной нагрузки и/или горизонтальной нагрузки.

5. Система по п. 2, в которой механизм анализа методом конечных элементов выполнен с возможностью моделирования приложения горизонтальной нагрузки с определенным шагом по окружности на 360 градусов, окружающей ось z моделируемого заправочного отверстия.

6. Система по п. 1, в которой указанные инструкции дополнительно включают в себя определение свойств материалов одного или более материалов, из которых состоит моделируемый узел линии A/C.

7. Система по п. 2, в которой механизм анализа методом конечных элементов выполнен с возможностью моделирования по меньшей мере приложения и снятия вертикальной нагрузки около 15 фунтов-силы.

8. Система по п. 2, в которой механизм анализа методом конечных элементов выполнен с возможностью моделирования по меньшей мере приложения и снятия горизонтальной нагрузки около 5 фунтов-силы.

9. Реализуемый компьютером способ виртуального испытания конфигурации системы кондиционирования воздуха (A/C) транспортного средства, содержащий этап, на котором:

подвергают трехмерное представление системы A/C моделируемому процессу зарядки хладагента с использованием программируемой процессорной подсистемы, включающей в себя по меньшей мере один центральный блок обработки, выполненный с возможностью выполнять считываемые компьютером инструкций, по меньшей мере один блок обработки графики и по меньшей мере одно запоминающее устройство, причем указанные инструкции включают в себя по меньшей мере:

a) механизм визуализации, выполненный с возможностью визуализации трехмерного представления системы A/C, моделирующего геометрию узла линии A/C, включающую в себя по меньшей мере заправочное отверстие, по меньшей мере одну линию A/C и по меньшей мере одно граничное условие узла линии A/C; и

b) механизм анализа методом конечных элементов, выполненный с возможностью моделирования процесса зарядки хладагента A/C.

10. Способ по п. 9, включающий в себя этап, на котором конфигурируют механизм анализа методом конечных элементов для моделирования приложения посредством моделируемого заправочного инструмента хладагента вертикальной нагрузки на ось z моделируемого узла линии A/C и/или по меньшей мере одной горизонтальной нагрузки, прикладываемой на оси х моделируемого заправочного отверстия.

11. Способ по п. 10, включающий в себя этап, на котором конфигурируют механизм анализа методом конечных элементов для вычисления отклонения моделируемого заправочного отверстия при полностью приложенной вертикальной нагрузке и/или горизонтальной нагрузке и/или остаточного отклонения моделируемого узла линии A/C после приложения полностью приложенной вертикальной нагрузки и/или горизонтальной нагрузки.

12. Способ по п. 11, включающий в себя этап, на котором конфигурируют механизм визуализации, чтобы визуализировать трехмерное представление характера распределения деформаций моделируемой линии A/C во время и/или после полностью приложенной вертикальной нагрузки и/или горизонтальной нагрузки.

13. Способ по п. 10, включающий в себя этап, на котором конфигурируют механизм анализа методом конечных элементов, чтобы моделировать приложение горизонтальной нагрузки с определенным шагом по окружности на 360 градусов, окружающей ось z моделируемого заправочного отверстия.

14. Способ по п. 13, включающий в себя этап, на котором определяют свойства материалов для одного или более материалов, из которых состоит моделируемый узел линии A/C.

15. Способ по п. 10, включающий в себя этап, на котором конфигурируют механизм анализа методом конечных элементов, чтобы моделировать по меньшей мере приложение и снятие вертикальной нагрузки около 15 фунтов-силы.

16. Способ по п. 10, включающий в себя этап, на котором конфигурируют механизм анализа методом конечных элементов, чтобы моделировать по меньшей мере приложение и снятие горизонтальной нагрузки около 5 фунтов-силы.

17. Реализуемая компьютером система для виртуального испытания конфигурации системы кондиционирования воздуха (A/C) транспортного средства, содержащая:

программируемую процессорную подсистему, включающую в себя по меньшей мере один центральный блок обработки, выполненный с возможностью выполнения считываемых компьютером инструкций, по меньшей мере один блок обработки графики и по меньшей мере одно запоминающее устройство, причем указанные инструкции включают в себя по меньшей мере:

a) механизм визуализации, выполненный с возможностью визуализации трехмерного представления системы A/C, моделирующего геометрию узла линии A/C, включающую в себя по меньшей мере заправочное отверстие, по меньшей мере одну линию A/C и по меньшей мере одно граничное условие узла линии A/C; и

b) механизм анализа методом конечных элементов, выполненный с возможностью моделирования процесса зарядки хладагента A/C;

причем механизм анализа методом конечных элементов выполнен с возможностью моделирования приложения посредством моделируемого заправочного инструмента хладагента вертикальной нагрузки на ось z моделируемого узла линии A/C и/или по меньшей мере одной горизонтальной нагрузки, прикладываемой с определенным шагом по окружности на 360 градусов, окружающей ось z моделируемого заправочного отверстия.

18. Система по п. 17, в которой механизм анализа методом конечных элементов выполнен с возможностью вычисления отклонения моделируемого заправочного отверстия при полностью приложенной вертикальной нагрузке и/или горизонтальной нагрузке и/или остаточного отклонения моделируемого узла линии A/C после приложения полностью приложенной вертикальной нагрузки и/или горизонтальной нагрузки; и

дополнительно в которой механизм визуализации выполнен с возможностью визуализации трехмерного представления характера распределения деформаций моделируемой линии A/C во время и/или после полностью приложенной вертикальной нагрузки и/или горизонтальной нагрузки.

19. Система по п. 17, в которой механизм анализа методом конечных элементов выполнен с возможностью моделирования приложения горизонтальной нагрузки с шагом 45 градусов по окружности на 360 градусов, окружающей ось z моделируемого заправочного отверстия.

20. Система по п. 19, в которой механизм анализа методом конечных элементов выполнен с возможностью моделирования по меньшей мере приложения и снятия вертикальной нагрузки около 15 фунтов-силы и приложения и снятия горизонтальной нагрузки около 5 фунтов-силы.

| US 6487525 B1, 26.11.2002 | |||

| US 5152152 A, 06.10.1992 | |||

| US 5953517 A, 14.09.1999. |

Авторы

Даты

2020-05-27—Публикация

2016-10-28—Подача