По настоящей заявке испрашивается приоритет по патентной заявке США номер 13/442166, поданной 9 апреля 2012 года.

Настоящее изобретение относится к системе и способу одновременного предсказания сопротивления вдавливанию и сопротивления образованию волн (oil canning) панелей крыши автомобиля и, в частности, к оценке того, какой эффект оказывают размещение усилителей крыши, кривизна панели крыши, толщина крыши и марка стали на сопротивление вдавливанию и сопротивление образованию волн.

К числу эксплуатационных проблем, которые можно наблюдать у автомобильных панелей и, в частности, у панели крыши, относятся образование волн, известное как прогиб с прощелкиванием, и образование вмятин. Прогиб с прощелкиванием является характерным свойством тонких формованных металлических продуктов, в частности имеющих широкие плоские области, таких как панель крыши автомобиля. Очевидно, что прогиб с прощелкиванием и вмятины могут испортить внешний вид панели, производить нежелательный шум и, следовательно, снизить уровень удовлетворения потребностей потребителей.

Прогиб с прощелкиванием представляет собой сложный неустойчивый процесс, который наблюдается у относительно плоских панелей и хорошо известен в ряде отраслей, в которых проводится работа с большими и плоскими панелями. По сути, прогиб с прощелкиванием возникает из-за сжимающих напряжений, действующих на арку кругового очертания. Такие сжимающие напряжения могут возникать из-за действия внешней нагрузки или из-за остаточных напряжений, возникших в процессе производства. Результат проявления такой неустойчивости зависит от типа нагрузки, кривизны панели, упругости опорной конструкции, а также других переменных величин. Ранее довольно подробно была изучена проблема прогиба с прощелкиванием тонких арок. Хотя объяснение феномена прогиба с прощелкиванием является полезным, граничные условия и условия нагружения, используемые в предыдущих исследованиях, не моделируют условия нагружения, характерные для автомобильной промышленности. Таким образом, результаты этих исследований нельзя использовать для оценки сопротивления прогибу с прощелкиванием автомобильных панелей.

Сопротивление вдавливанию и сопротивление прогибу с прощелкиванием являются важными свойствами кроющих панелей. Сопротивление вдавливанию у автомобильных кроющих панелей является предметом многочисленных исследований и известно, что она зависит от марки стали, толщины и кривизны панели. Во многих случаях возможность уменьшить вес панели за счет уменьшения толщины при использовании стали более высокого класса прочности ограничена прочностью панели и ее сопротивлением прогибу с прощелкиванием. Прогиб с прощелкиванием представляет собой феномен, наблюдаемый у нагруженной панели, выражающийся в том, что сопротивление панели внезапно резко снижается при увеличении прогиба под действующей нагрузкой. В некоторых случаях при этом издается звук.

В прошлом сопротивление вдавливанию и сопротивление прогибу с прощелкиванием оценивали с помощью физического тестирования панелей в соответствии с руководствами Auto/Steel Partnership. Физическое тестирование некоторого количества прототипов деталей позволяет получать наилучшие оценки ожидаемых сопротивления вдавливанию и сопротивления прогибу с прощелкиванием в ходе эксплуатации, но требует значительных времени и усилий. Кроме того, необходимо идентифицировать различные типы стали, используемые для прототипов, и приобрести их на сталелитейных заводах для тестирования. Также в ходе производства необходима координация процесса штамповки и сборки, и только после этого прототипы деталей можно тестировать. В течение последнего десятилетия анализ методом конечных элементов (Finite Element Analysis) (FEA) широко применяют для оценки вышеуказанных эксплуатационных характеристик. Методики анализа и типовые значения годен/не годен различаются у различных производителей и также зависят от типа панели и класса транспортного средства. Как правило, полную структурную модель транспортного средства обрезают, чтобы получить структурную модель подвергаемой воздействию панели. Модель затем дополнительно уточняют в областях приложения нагрузки и анализируют, результаты подвергают пост-обработке. При использовании такого стандартного подхода аналитику может потребоваться несколько недель, чтобы получить подходящее решение и определить комбинацию толщина-марка стали для заданной панели, подвергающейся воздействию.

Соответствие требованиям по сопротивлению прогибу с прощелкиванием, прочности и сопротивлению вдавливанию является важным фактором для большинства изготовителей оригинального оборудования (OEM) при выборе материала для подверженных воздействию панелей. Как упоминалось выше, показано, что сопротивление вдавливанию зависит от кривизны панели, марки стали, толщины и напряжений, возникших в панели в процессе штамповки. Термоупрочнение стали является одним из способов увеличения прочности панели для уменьшения веса наружных панелей при сохранении уровня сопротивления вдавливанию, и активно используется увеличение прочности панелей с помощью цикла сушки краски.

Владелец настоящей патентной заявки ранее разработал модель для предсказания сопротивления вдавливанию ряда марок стали. При сравнении с физическими тестами показано, что модель обладает достаточной точностью; однако до настоящего времени модель была применимой только к дверям. Система и способ описаны в патенте США № 7158922 B2, поданном Sadagopan и др.

Прогиб с прощелкиванием характеризуется спадом сопротивления панели в ответ на увеличение прогиба в условиях локализованного нагружения. При уменьшении толщины листа металла сопротивление прогибу с прощелкиванием также уменьшается и в некоторых случаях спад сопротивления сопровождается значительным шумом. В отличие от сопротивления вдавливанию сопротивление прогибу с прощелкиванием зависит от геометрии панели, опорной конструкции и толщины. Марка стали практически не влияет на прогиб с прощелкиванием. Во многих случаях возможность уменьшать толщину панели ограничена ее сопротивлением к прогибу с прощелкиванием.

Таким образом, цель настоящего изобретения заключается в предоставлении способа предсказания сопротивления прогибу с прощелкиванием панелей крыши. Другой целью настоящего изобретения является расширение работающей в режиме реального времени модели сопротивления вдавливанию, ранее разработанной для дверных панелей. Использование таких инструментов позволяет оптимизировать и подобрать радиус кривизны, марку стали, толщину и проектные решения на этапе моделирования транспортного средства для соответствия панелей требованиям по прочности, сопротивлению прогибу с прощелкиванием и сопротивлению вдавливанию. Преимущество по заявленному изобретению заключается в предоставлении возможности для OEM избежать значительных затрат времени на анализ и при этом минимизировать необходимость в дорогостоящих доработках, корректировках и последующих изменениях при осуществлении проекта. Дополнительная цель изобретения состоит в предоставлении приемлемых результатов для идеализированных геометрии и условий нагружения для анализа возможных сценариев отклика на воздействие в зависимости от марки стали, толщины стали, формы панели и проектных вариантов, что можно осуществить за значительно меньшее время, чем при использовании традиционных способов анализа.

Дополнительная цель изобретения состоит в предоставлении моделей предсказания сопротивления прогибу с прощелкиванием и сопротивления вдавливанию панелей крыши автомобиля, при этом работу с этими моделями можно объединить в одном пользовательском интерфейсе. Другая цель изобретения состоит в том, чтобы модель предсказания хорошо коррелировала с FEA, когда нагрузка расположена в центральной области панели. Модель предсказания показывает, что сопротивление прогибу с прощелкиванием панелей крыши может зависеть от расположения подходящих усилителей крыши и что можно избежать прогиба с прощелкиванием за счет расположения усилителей крыши ближе друг к другу.

Предоставляется простой инструмент для одновременного предсказания сопротивления вдавливанию и сопротивления прогибу с прощелкиванием панелей крыши, учитывающий эффект размещения усилителей крыши, кривизны панели крыши, толщины крыши и марки стали. В одном из вариантов осуществления предоставляется способ предсказания сопротивления прогибу с прощелкиванием панели из листа металла при локализованном нагружении, где листовая панель имеет конкретную заданную геометрию. Способ включает следующие этапы: идентификация первого главного радиуса кривизны панели из листа металла; идентификация второго главного радиуса кривизны панели из листа металла; идентификация толщины панели из листа металла; идентификация длины участка панели из листа металла, находящегося между опорными конструкциями; создание математической функции для определения характера прогиба под нагрузкой в условиях стандартизированного нагружения (такой характер в дальнейшем обозначается как "характер прогиба под нагрузкой") с учетом прогиба с прощелкиванием; и определение вероятности получить проявления прогиба с прощелкиванием панели при различных локальных нагружениях за счет подстановки параметров двух главных радиусов кривизны, толщины панели и длины участка листовой панели, находящегося между опорными конструкциями, вместе с математической функцией.

Первый главный радиус кривизны может представлять собой радиус кривизны панели из листа металла при виде спереди, и второй главный радиус кривизны может представлять собой радиус кривизны панели из листа металла при виде сбоку. Панель из листа металла может представлять собой панель крыши, и длина может представлять собой расстояние между поддерживающими панель крыши усилителями крыши.

В одном аспекте раскрывается устройство для осуществления и предсказания сопротивления прогибу с прощелкиванием панели (12) из листа металла при приложенной нагрузке (26, 33) в условиях локального нагружения, при этом панель (12) из листа обладает конкретной заданной геометрией, указанное устройство содержит

средство для расчета заданной геометрии панели (12) из листа металла, включающей по меньшей мере одну кривизну, по идентифицируемым первому главному радиусу кривизны (R1) панели (12) из листа металла, второму главному радиусу кривизны (R2) панели (12) из листа металла, толщине (t) панели (12) из листа металла и длине (L2) участка панели из листа металла между опорными конструкциями (32);

средство для создания FEA модели (10) процесса локального нагружения (26), прикладываемого по меньшей мере к одной кривизне (R1, R2) панели (12) из листа металла;

средство для ввода переменных величин геометрии, влияющих на сопротивление образованию волн панели (12) из листа металла, кривизны (R1, R2), включающей по меньшей мере одно значение кривизны;

средство для проведения виртуальных экспериментов над панелью (12) из листа металла, основанных на введенных значениях переменных величин и FEA модели (10) процесса локального нагружения (26); и

средство для построения регрессионной модели на основании виртуальных экспериментов, причем выходные данные регрессионной модели показывают сопротивление образованию волн панели (12) из листа металла в условиях локального нагружения (26).

В другом аспекте раскрывается способ предсказания сопротивления прогибу с прощелкиванием, дополнительно включающий этап проведения виртуальных экспериментов над панелью (12) из листа металла, на основании введенных переменных величин геометрии и FEA модели (10) процесса локального нагружения (26).

Указанные выше и другие признаки и объекты по настоящему изобретению и то, как их получают, станут более понятными, а также само изобретение станет более понятным из нижеследующего описания вариантов осуществления настоящего изобретения, приведенных в сочетании с сопровождающими фигурами, где:

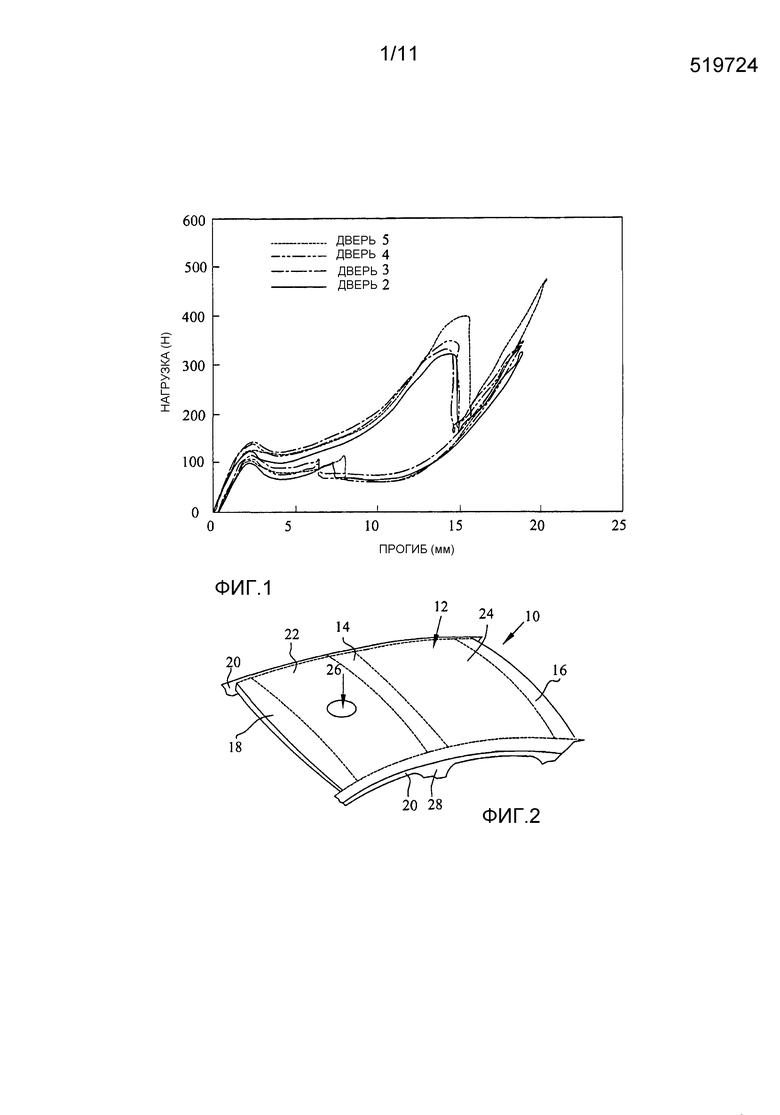

На Фиг. 1 приведен график, показывающий зависимость прогиба дверной панели от приложенной нагрузки;

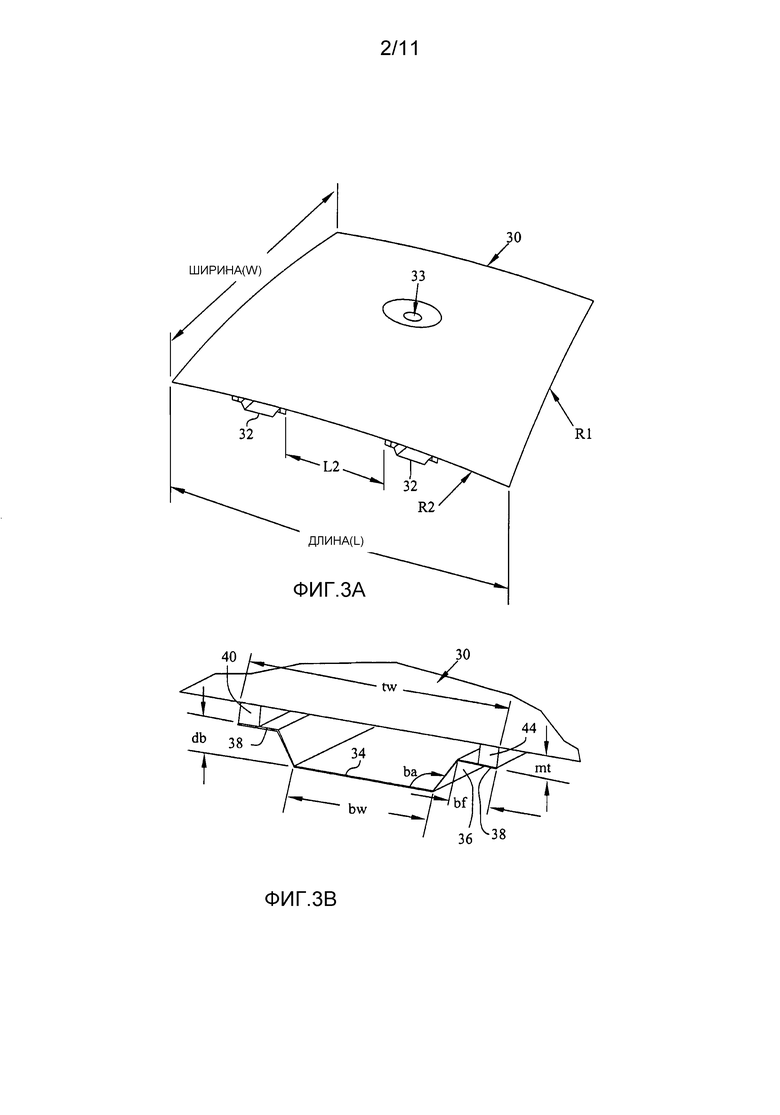

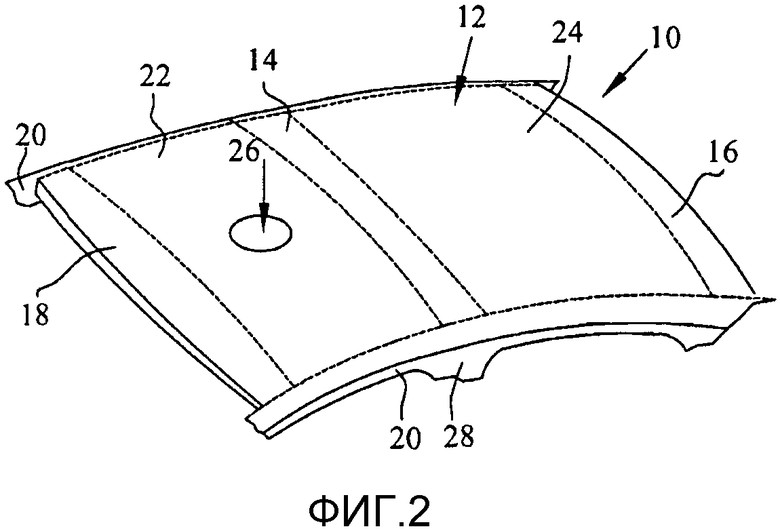

На Фиг. 2 приведена панель крыши, показывающая область приложения нагрузки при анализе прогиба с прощелкиванием;

На Фиг. 3А приведена характерная область панели крыши, на которой показаны геометрические характеристики, являющиеся переменными величинами в модели предсказания;

На Фиг. 3B приведен крупный план, показывающий особенности конструкции усилителей крыши;

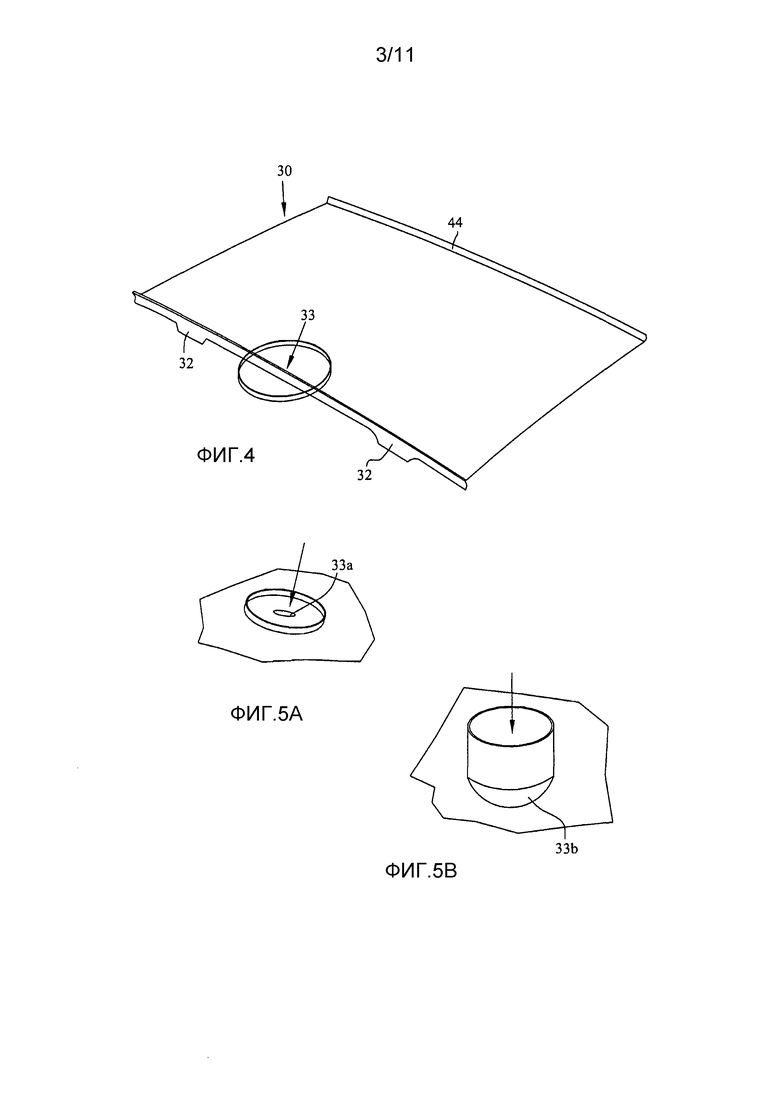

На Фиг. 4 приведена характерная область модели панели крыши, на которой показаны граничные условия, используемые при анализе;

На Фиг. 5A показан индентор, используемый при анализе прогиба с прощелкиванием;

На Фиг. 5B показан индентор, используемый при анализе сопротивления вдавливанию;

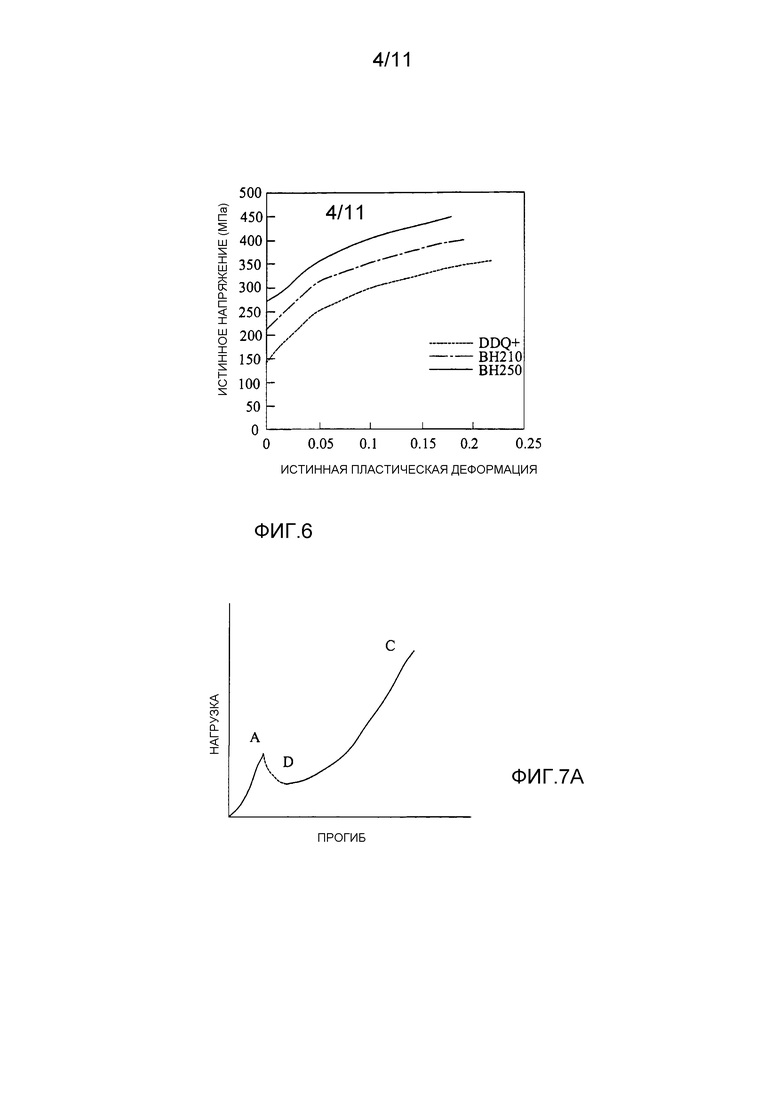

На Фиг. 6 приведен график зависимости истинного напряжения от истинной пластической деформации для материалов, используемых в анализе;

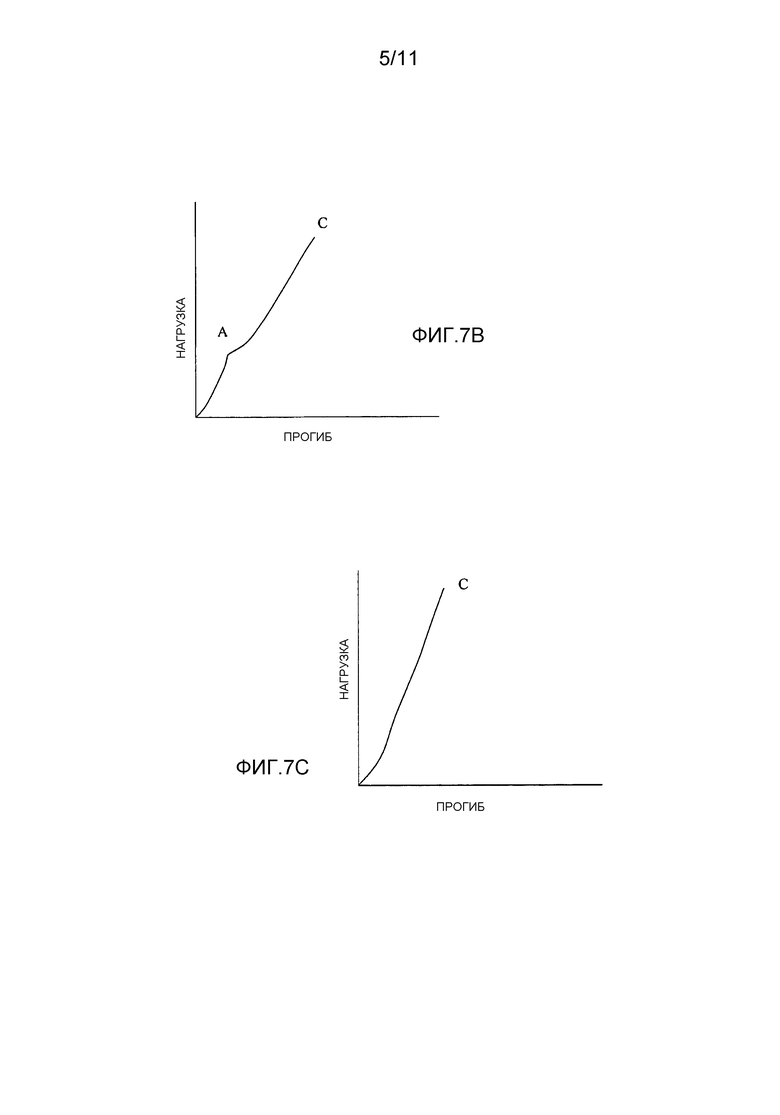

На Фиг. 7A приведен график, показывающий зависимость прогиба от приложенной нагрузки в случае сильных волн на листе;

На Фиг. 7B приведен график, показывающий зависимость прогиба от приложенной нагрузки в случае слабых волн на листе;

На Фиг. 7C приведен график, показывающий зависимость прогиба от приложенной нагрузки в случае отсутствия волн на листе;

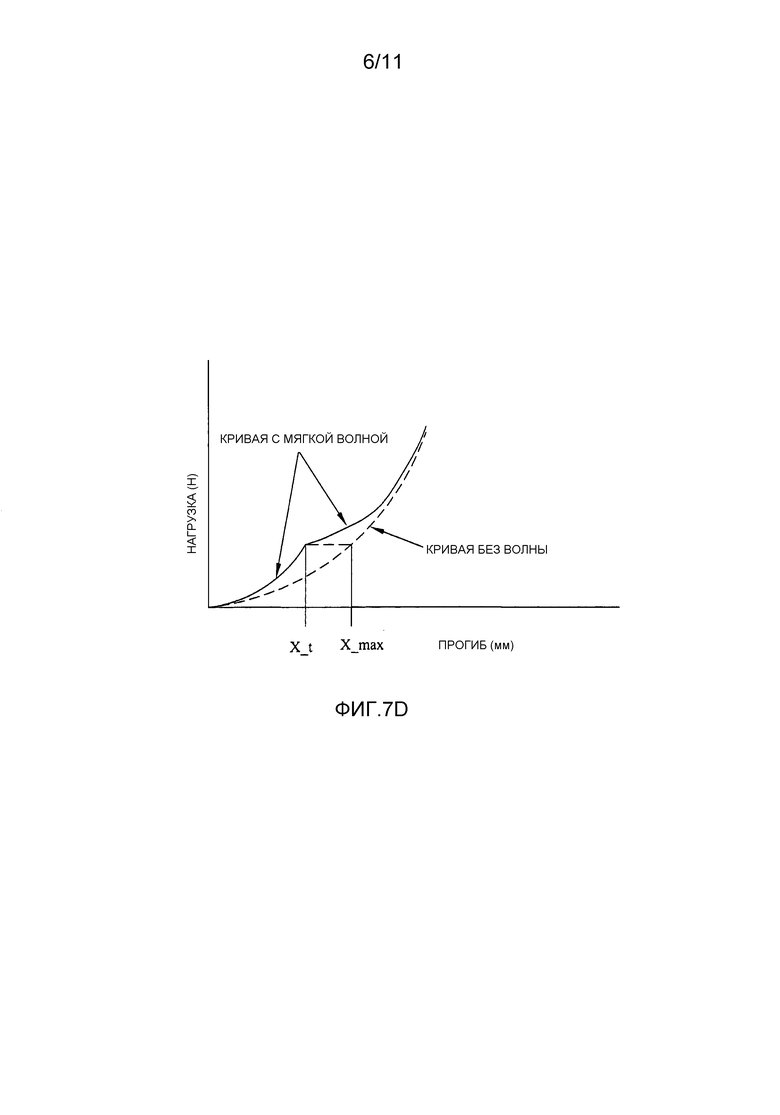

На Фиг. 7D приведен график, показывающий зависимость прогиба от приложенной нагрузки в случаях слабых волн на листе и волн на листе;

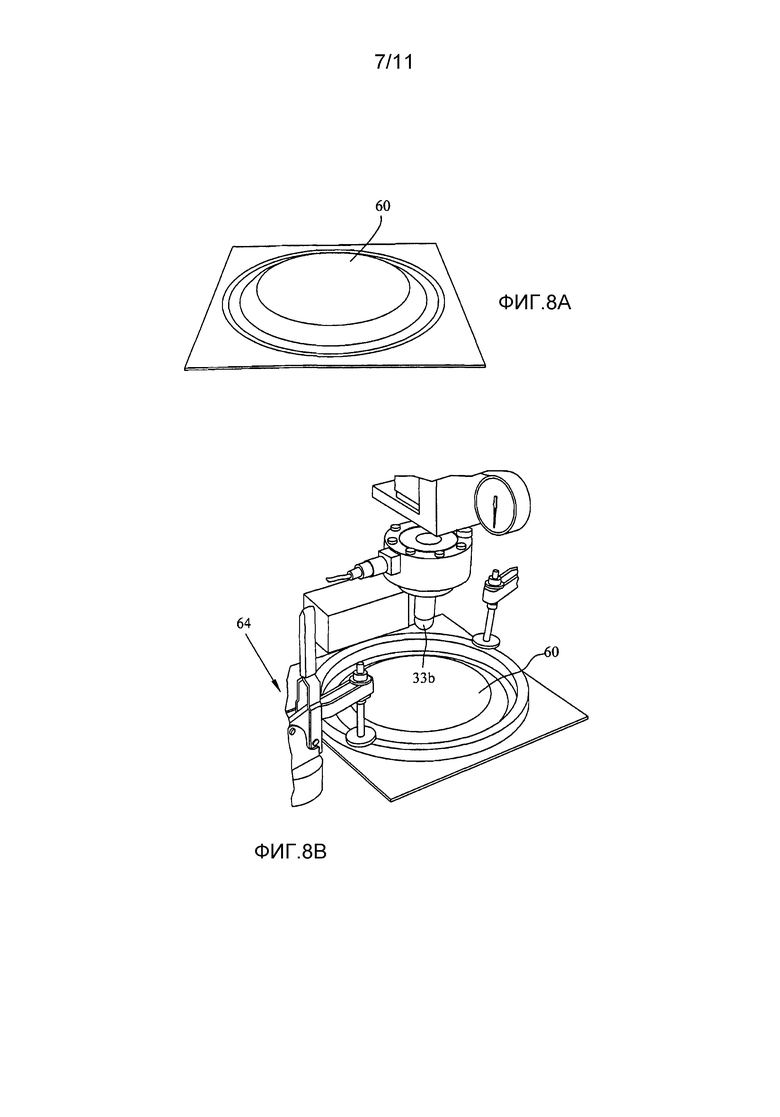

На Фиг. 8A показана экспериментальная панель для оценки сопротивления вдавливанию;

На Фиг. 8B показано тестирующее устройство с установленной экспериментальной панелью для оценки сопротивления вдавливанию;

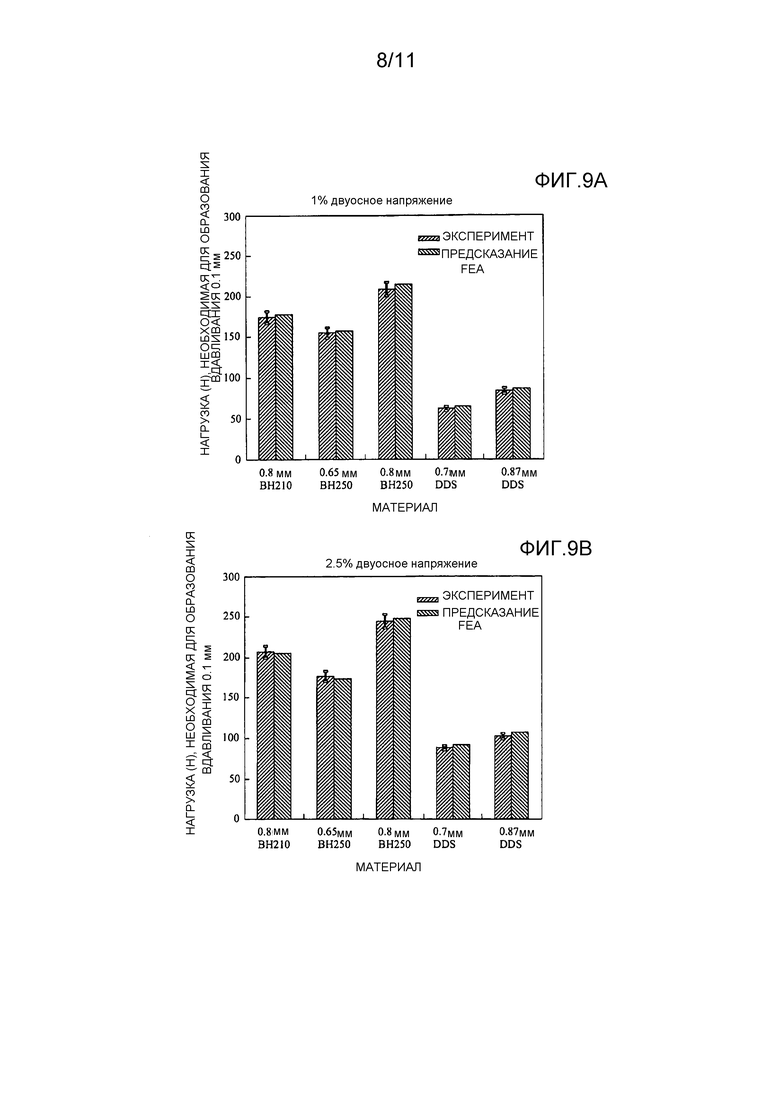

На Фиг. 9A приведен график, показывающий результаты физического тестирования образования вмятин для методики моделирования FEA при двухосном натяжении, равном 1 проценту;

На Фиг. 9B приведен график, показывающий результаты физического тестирования образования вмятин для методики моделирования FEA при двухосном натяжении, равном 2,5 процентам;

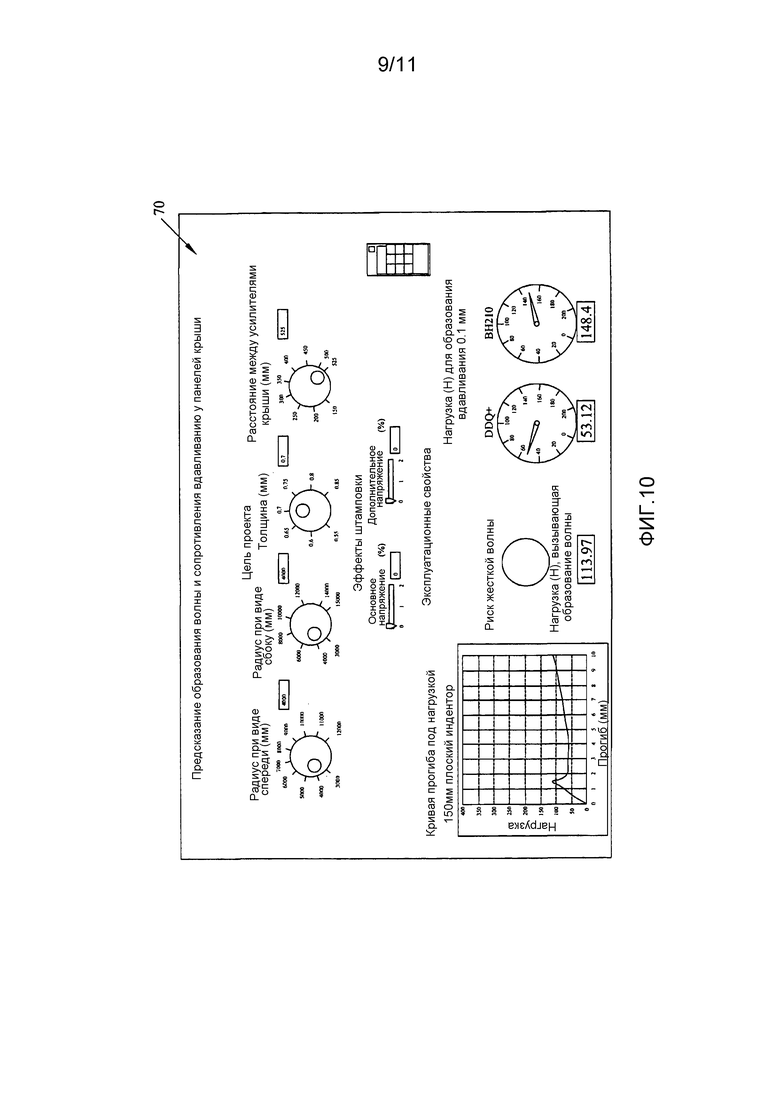

На Фиг. 10 показан блок пользовательского интерфейса для объединенной модели сопротивления вдавливанию и образованию волн панелей крыши;

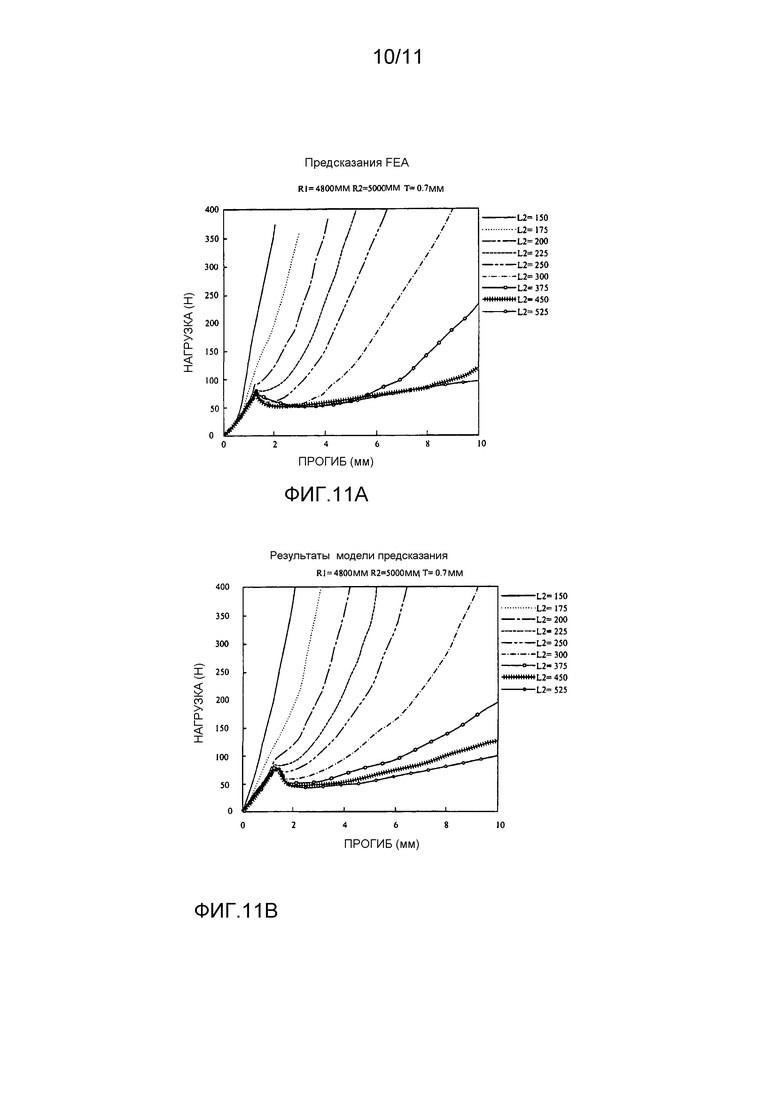

На Фиг. 11A приведен график, показывающий зависимости прогиба от прилагаемой нагрузки, предсказанные с помощью FEA при использовании характерной области;

На Фиг. 11B приведен график, показывающий зависимости прогиба от прилагаемой нагрузки, выходные данные модели предсказания для заданной геометрии и различных значений длины неподдерживаемого участка между усилителями;

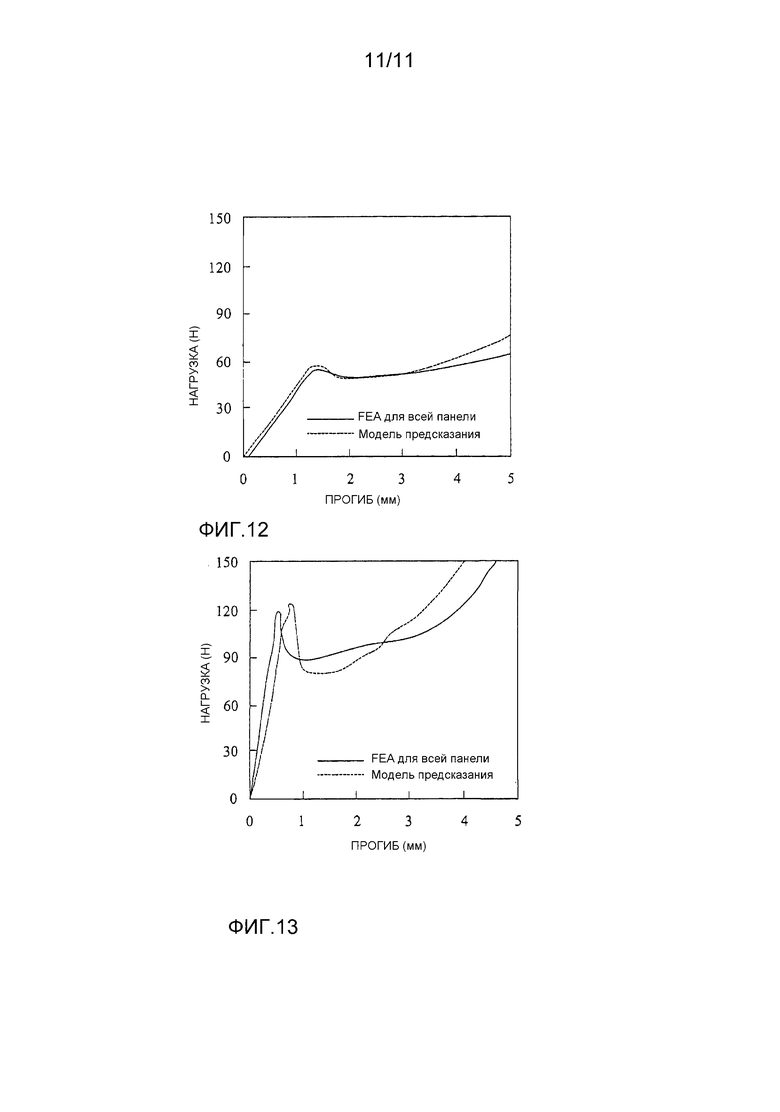

На Фиг. 12 приведен график, показывающий сравнение характеров прогиба под прилагаемой нагрузкой, найденных с помощью FEA для всей панели и с помощью модели предсказания; и

На Фиг. 13 приведен график, показывающий сравнение характеров прогиба под прилагаемой нагрузкой, найденных с помощью альтернативных FEA для всей панели и модели предсказания.

Аналогичные ссылочные позиции обозначают аналогичные детали на нескольких фигурах. Хотя на фигурах показаны варианты осуществления настоящего изобретения, фигуры не обязательно выполнены в масштабе и некоторые детали могут быть увеличены в целях более наглядного пояснения настоящего изобретения. Поясняющие примеры, приведенные в настоящем документе, описывают варианты осуществления изобретения, при этом приведенные примеры не следует рассматривать каким-либо образом ограничивающими объем изобретения.

Для более глубокого понимания принципов изобретения рассмотрим варианты осуществления, показанные на фигурах и описанные далее в документе. Однако следует учитывать, что эти варианты осуществления не предназначены для ограничения объема изобретения. Изобретение охватывает любые изменения и дополнительные модификации показанных устройств и описанных способов и дополнительные способы применения принципов изобретения, понятные специалисту в области, к которой относится изобретение.

Описанный ниже вариант осуществления не является исчерпывающим или ограничивающим изобретение одной конкретной формой, описанной в нижеследующем подробном описании. Напротив, вариант осуществления выбран и описан так, чтобы специалисты в данной области могли использовать его принципы.

Нижеследующие подробные описания изложены отчасти в терминах алгоритмов и символических представлений действий, выполняемых в памяти компьютера над сигналами, представляющими буквенно-цифровые символы или другую информацию. Такие описания и способы изложения используются специалистами в данной области обработки данных для максимально ясного объяснения содержания их работы другим специалистам в данной области.

Под алгоритмом в настоящем документе и в общем подразумевается непротиворечивая последовательность этапов, ведущая к желаемому результату. На этих этапах предусматривается выполнение физических действий с физическими величинами. Как правило, хотя и не обязательно, эти величины принимают форму электрических или магнитных сигналов, которые хранятся, передаются, объединяются, сравниваются или подвергаются другим действиям. В настоящее время целесообразно, в основном по причине всеобщего использования, обозначать такие сигналы как биты, значения, символы, знаки, отображаемые данные, термины, цифры или т.п. Однако следует иметь в виду, что все эти и аналогичные термины связаны с подходящими физическими величинами и используются в настоящем документе только как удобные обозначения для этих величин.

Некоторые алгоритмы могут использовать структуры данных как для ввода информации, так и для получения желаемого результата. Структуры данных существенно облегчают управление данными для систем обработки данных, а также не являются доступными без использования сложных систем программного обеспечения. Структуры данных представляют собой не информационное содержание памяти, а скорее, специфические электронные структурные элементы, обеспечивающие физическую организацию информации, хранящейся в памяти. Помимо абстракции структуры данных представляют собой специфические электронные или магнитные структурные элементы в памяти, которые одновременно точно отображают сложные данные и обеспечивают повышенную эффективность работы компьютера.

Кроме того, выполняемые действия обычно обозначают в терминах, таких как сравнение или сложение, обычно связанных с действиями, выполняемыми в уме оператором человеком. В случае действий, описываемых в настоящем документе и составляющих часть настоящего изобретения, в таких способностях оператора человека нет необходимости или в большинстве случаев они не являются желательными; действия являются машинными действиями. Машины, применимые для выполнения действий по настоящему изобретению, включают в себя цифровые компьютеры общего назначения или другие аналогичные устройства. Во всех случаях следует различать способ действий при работе на компьютере и непосредственно способ вычислений. Настоящее изобретение относится к способу и устройству для работы на компьютере для обработки электрического или других (например, механического, химического) физических сигналов для получения других желаемых физических сигналов и результатов.

Настоящее изобретение также относится к устройству, осуществляющему эти действия. Такое устройство может быть специально разработанным для назначенных целей, или оно может включать компьютер общего назначения, избирательно активируемый или перенастраиваемый компьютерной программой, записанной на компьютере. Алгоритм, представленный в настоящем документе, по своей сути не связан с каким-либо конкретным компьютером или другим устройством. В частности, различные машины общего назначения можно использовать с программами, написанными в соответствии с идеями настоящего документа, или может оказаться более удобным разработать более специализированное устройство для осуществления требуемых этапов способа. Необходимая структура для ряда таких машин станет понятной из нижеследующего описания.

Одна из целей разработки состояла в предоставлении численных значений нагрузки, вызывающей прогиб с прощелкиванием панелей с идеализированной геометрией, в виде функции от главных радиусов кривизны и толщины материала. На фигуре 1 показаны кривые прогиба под нагрузкой для дверных панелей, тестируемых с помощью плоского индентора. На фигуре показаны два случая спада нагрузки при увеличении прогиба, оба случая относятся к прогибу с прощелкиванием. В первом случае прогиба с прощелкиванием, который наблюдается при нагрузке 100-140 Н, не слышно никакого звука, тогда как во втором случае, при 300-400 Н, слышен громкий звук. В случае прогиба с прощелкиванием наблюдается резкое уменьшение нагрузки.

Другой аспект разработки состоял в определении эффекта усилителей крыши на предсказанные нагрузку, вызывающую прогиб с прощелкиванием и прогиб от нагрузки для получения кривых, аналогичных полученным в результате тестирования, показанного на фиг. 1, и в разработке моделей предсказания для крыши, аналогичных модели сопротивления вдавливанию, разработанной для дверных панелей. Вместо проведения физических экспериментов первоначально использовали FEA.

Теперь обратимся к фиг. 2, на которой показана FEA модель конструкции крыши, в целом обозначаемая ссылочной позицией 10. Конструкция 10 крыши включает в себя панель, обычно обозначаемую ссылочной позицией 12, усилитель 14 крыши, поперечину 16, поперечину над ветровым стеклом 18 и продольные брусья 20 крыши. Как можно видеть, в конструкции крыши имеются два неподдерживаемых участка панели 12 крыши, включающих переднюю часть 22 панели крыши и заднюю часть 24 панели. Как показано, нагрузка 26 прикладывается к передней части 22 панели для анализа прогиба с прощелкиванием. Панель 12 крыши приварена точечной сваркой к поперечине над ветровым стеклом, задней поперечине и продольным брусьям крыши. В случае обычного четырехместного седана усилитель 14 крыши проходит от одного продольного бруса 20 крыши до другого в области расположения стоек 28 кузова. Усилитель 14 крыши приварен точечной сваркой к продольным брусьям 20 крыши и также прикреплен к панели 12 крыши мастикой, которая затвердевает во время цикла сушки краски. Индентор, такой как показанный на фиг. 3, 4 и 5A, используют для приложения нагрузки в области 26. В показанном примере индентор и нагрузка воздействуют на центр неподдерживаемой передней части 22 панели у панели 12 крыши, между поперечиной над ветровым стеклом 18 и усилителем 14 крыши. Для получения моделей предсказания необходимо определить характерную область панели (RAP), дающую хорошее приближение геометрии крыши и граничных условий и при этом позволяющую проводить параметрические исследования. RAP на фиг. 2 обозначена пунктирной линией на передней части 22 панели.

Теперь обратимся к фиг. 3A, на которой показана RAP панели крыши, в целом обозначаемая ссылочной позицией 30. Ширина RAP обозначается как W, а длина как L. Показаны два типичных усилителя 32 крыши, поддерживающих RAP. Нагрузка, прикладываемая с помощью индентора, в целом обозначается ссылочной позицией 33. В рамках настоящего примера геометрия усилителя крыши не изменяется. Переменные величины включают радиус кривизны при виде спереди R1, радиус кривизны при виде сбоку R2 и длину неподдерживаемой области между усилителями крыши L2. Усилитель 32 включает нижнюю часть 34, две наклонные стойки 36 и полки 38, отходящие от наклонных стоек 36. Со ссылками на фиг. 3B показано подробное строение усилителя 14 крыши, включающей ширину поверху усилителя tw, ширину понизу усилителя bw, глубину усилителя db и ширину полки усилителя bf. Угол между нижней частью 34 и наклонными стойками 36 обозначается как ba. Мастику 40 помещают между полками 38 усилителя 32 и RAP 30. Толщина мастики 40 обозначается как mt. Размеры усилителя для целей первого примера устанавливали фиксированными.

На основании значений этих фиксированных переменных величин и заданных значений, связанных с R1, R2 и L2, получали отдельные FEA модели. Значения R1, R2 и L2 выбирали с помощью матрицы планирования экспериментов (DOE), описанной далее.

Теперь обратимся к фиг. 4 и 5A, 5B, на которых показаны граничные условия для FEA моделей и инденторы для двух различных условий нагрузок. На фиг. 4 RAP 30 прикреплена или поддерживается в области 44. На фигуре 5A плоский индентор 33a использовали для анализа прогиба с прощелкиванием, тогда как полусферический индентор 33b (фигура 5B) с диаметром 25,4 мм использовали для анализа вдавливания. В случае сопротивления вдавливанию использование 25,4 мм индентора считается "стандартным" в Североамериканской автомобильной промышленности и у поставщиков; однако в случае анализа сопротивления прогибу с прощелкиванием инденторы могут значительно различаться в зависимости от панелей, производителей и классов транспортных средств.

Теперь обратимся к фиг. 6, на которой показаны графики зависимости истинной пластической деформации от истинного напряжения для трех марок стали, а именно DDQ Plus, BH210 и BH250, рассматриваемых как материалы для RAP 30. Усилитель крыши моделировали из стали для вытяжки.

С помощью DOE анализировали четыре переменных значения, включающих радиус кривизны при виде спереди R1, радиус кривизны при виде сбоку R2, длину неподдерживаемой области между усилителями крыши L2 и толщину (t) панели крыши, для определения образованию волн. При анализе сопротивления вдавливанию переменные значения также включали радиус кривизны при виде спереди R1, радиус кривизны при виде сбоку R2 и толщину материала; однако истинное напряжение  использовали вместо длины неподдерживаемой области между усилителями крыши. В ряде тестирующих исследований на моделях изучали эффект расстояния между усилителями крыши L2 на сопротивление вдавливания и было показано отсутствие зависимости от этого фактора, поэтому он не был включен в DOE для анализа образования вмятин. В случае радиуса кривизны при виде спереди и радиуса кривизны при виде сбоку средние значения переменных значений выбирали такими, чтобы значения кривизны 1/R1 и кривизны 1/R2 распределялись с одинаковыми промежутками. Для длины неподдерживаемой области между усилителями крыши L2 используется большее количество уровней варьирования из-за сложной зависимости свойств образования волн от этого фактора.

использовали вместо длины неподдерживаемой области между усилителями крыши. В ряде тестирующих исследований на моделях изучали эффект расстояния между усилителями крыши L2 на сопротивление вдавливания и было показано отсутствие зависимости от этого фактора, поэтому он не был включен в DOE для анализа образования вмятин. В случае радиуса кривизны при виде спереди и радиуса кривизны при виде сбоку средние значения переменных значений выбирали такими, чтобы значения кривизны 1/R1 и кривизны 1/R2 распределялись с одинаковыми промежутками. Для длины неподдерживаемой области между усилителями крыши L2 используется большее количество уровней варьирования из-за сложной зависимости свойств образования волн от этого фактора.

DOE для анализа прогиба с прощелкиванием и образования вмятин обладает полностью ортогональным L27 исполнением (далее обозначаемым как "L27") с итерацией четырех переменных величин. Рассмотрим наглядный пример: DOE для анализа прогиба с прощелкиванием обладает L27 исполнением, радиус кривизны при виде спереди, радиус кривизны при виде сбоку и толщина являются ее переменными величинами. В случае такой DOE итерация по расстоянию между усилителями крыши L2 приводит к 243 отдельным модельным экспериментам. В случае анализа образования вмятин L27 исполнение получалось при использовании радиуса кривизны при виде спереди, радиуса кривизны при виде сбоку и истинного напряжения в качестве переменных величин, при этом в результате итераций по трем значениям толщины система приходила к L81 исполнению. Для анализа образования вмятин такое исполнение выбирали для удобства описания FEA модели.

Две характеристики сопротивления прогибу с прощелкиванием определяли в качестве эксплуатационных свойств, а именно характер прогиба под нагрузкой и нагрузку, вызывающую прогиб с прощелкиванием.

Три варианта характеристики прогиба под нагрузкой рассматривали в модели. А именно, "жесткие" волны (фиг. 7A), соответствующие истинному прогибу с прощелкиванием, при котором действующая нагрузка уменьшается при увеличении прогиба в некотором диапазоне величин прогиба, "мягкие" волны (фиг. 7B), при которых сопротивление постепенно уменьшается, но уменьшения действующей нагрузки не происходит, и отсутствие образования волн (фиг. 7C). Кривые прогиба под нагрузкой рассматриваются состоящими из двух компонент; кривой устойчивого отклика и кривой и кривой отклика с понижением или кривой отклика с прощелкиванием. Каждую из этих кривых рассчитывают с помощью регрессионного анализа для идентификации конкретных точек на кривой и затем на участках между этими точками применяют кусочно-линейную или квадратичную интерполяцию или интерполяцию с помощью полинома третьей степени.

Во всех случаях расчет проводят не для непосредственно экспериментальных кривых. Вместо этого ее проводят для кривых, полученных с помощью FEA, описанного выше. Так поступают по двум причинам. Во-первых, независимое тестирование показало, что в тех случаях, для которых можно было провести сравнение, результаты FEA согласуются с результатами экспериментов. Во-вторых, не представляется возможным за приемлемое время провести контрольные эксперименты для столь большого количества случаев.

Как указано выше, в модели следует учесть три варианта образования волн; а именно "жесткие" волны, "мягкие" волны и отсутствие образования волн, как задано выше. Определение устойчивого отклика и отклика с понижением, а также точки перехода между ними следует сформулировать для каждого из этих трех вариантов по отдельности.

В случае жесткой волны, такой как показана на фиг. 7A, на кривой прогиба под нагрузкой видно изменение направления. Процессы с прощелкиванием и без связаны тем фактом, что начальная часть спадающей кривой, от A до D, сопротивление к деформации становится отрицательным - кривая наклоняется вниз, вместо того чтобы идти вверх - и это представляет собой по сути неустойчивую ситуацию.

В случае мягкой волны, такой как показана на фиг. 7B, наблюдается уменьшение сопротивления деформации в точке A. Однако здесь сопротивление к деформации постоянно остается положительным и поэтому прощелкивания не происходит. В этом случае можно идентифицировать только точки A и C. Устойчивый отклик наблюдается на участке от нулевой точки до A, после чего наблюдается спадающий отклик.

И наконец, на фиг. 7C показан случай, в котором уменьшения сопротивления деформации не происходит ни в какой точке; такой случай обозначается как "отсутствие волны". Устойчивый отклик наблюдается на всем протяжении кривой прогиба под нагрузкой. Однако для математического моделирования все-таки необходимо идентифицировать точку перехода спадающую кривую. Модель выполнена так, что в случае отсутствия волн "спадающая" кривая плавно сливается с устойчивой кривой так, что остается только одна гладкая кривая.

Спадающий отклик рассчитывают первым из-за того, что результат этого расчета влияет на расчет устойчивого отклика и точки перехода между ними.

Для расчета общей кривой сначала рассчитывают несколько заданных точек на кривой и затем выполняют интерполяцию на участках между рассчитанными значениями. В качестве способа интерполяции в настоящем документе используется сплайновая интерполяция Эрмита, и для нее требуется и само значение, и ее производная в каждой заданной точке. В случае спадающего отклика в качестве заданных точек выбирались точка перехода и значения нагрузки при прогибах 2, 3, 4, 5, 6, 7, 8 и 9 мм. Сначала описывается расчет точек, соответствующих заданному прогибу (от 2 до 9 мм). Результат их расчета затем используют для расчета значения кривой и ее наклона в точке перехода.

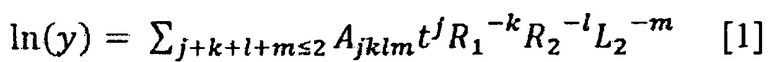

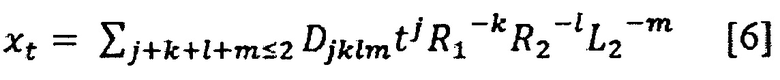

Для прогиба от 2 до 9 мм нагрузку, как следует из расчетов FEA, можно рассчитать согласно формуле:

Здесь y обозначает нагрузку в Н, Ajklm представляет собой коэффициент, который оценивается независимо для каждого значения прогиба, t обозначает толщину в мм, R1 и R2 обозначают радиусы кривизны при виде спереди и при виде сбоку в мм, и L2 обозначает расстояние между усилителями крыши, также выраженное в мм. Целые числа j, k, I и m являются неотрицательными целыми числами, сумма которых не превышает 2. Таким образом, регрессионная модель включает постоянные, линейные и квадратичные члены. В случае радиусов и расстояния между усилителями крыши показатели степени записаны с отрицательным знаком. Это обусловлено тем, что величины, используемые в регрессионных моделях, представляют собой не фактические значения этих физических величин, а их обратные значения. Это дает конечные предельные значения, ожидаемые для плоских панелей и больших расстояний между опорами. Логарифмы затем вычисляют потенцированием, чтобы получить расчетные значения нагрузки. Путем проб и ошибок было найдено, что использование логарифмической функции дает наиболее подходящую относительную погрешность, особенно в части кривой для жестких волн, соответствующей низким нагрузкам.

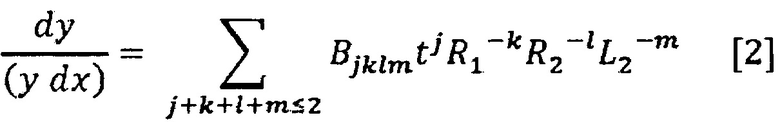

Наклоны также можно рассчитать, используя формулу:

В левой части этого уравнения записана производная логарифма, использованного при расчете значений нагрузки. Правая часть содержит новый набор коэффициентов Bjkim, не зависящих от коэффициентов A и друг от друга. Координата x обозначает прогиб. Рассчитанные функции затем умножают на соответствующие значения нагрузки, чтобы получить производные d(y)/dx.

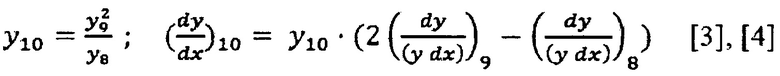

Метод регрессии не срабатывает для смещения 10 мм, так как данные FEA для такого смещения слишком разбросаны. Таким образом, чтобы найти нагрузку и ее производную при 10 мм, значения ln(y) и dy/(y dx) просто линейно экстраполируют на основании их значений, соответствующих 8 и 9 мм. В результате получается выражение:

Здесь подстрочные индексы 8, 9, 10 относятся к смещению в мм. Правая часть уравнений выводится из рассчитанных значений ln(y) и dy/y dx, применяемых при прогибах 8 и 9 мм, формирует регрессии [1] и [2] для этих двух смещений.

Используя значения нагрузки и производной, определенных в точках, соответствующих прогибу от 2 до 9 мм, для расчета применяют кубическую интерполяция Эрмита. В каждом интервале для многочлена третьей степени необходимо определить четыре коэффициента. Это достигается за счет сопоставления рассчитанных ранее значений нагрузки и рассчитанных наклонов на двух концах интервала.

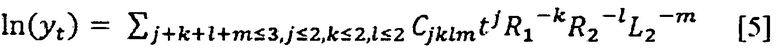

В точке перехода необходимо, чтобы и нагрузка и прогиб были рассчитаны с помощью регрессионной модели. Нагрузку рассчитывают с помощью регрессионной модели, содержащей некоторые кубические члены в сочетании с квадратичными:

Здесь подстрочный индекс t под y указывает на то, что нагрузка оценивается в точке перехода. Подстрочный индекс под знаком суммирования указывает на то, что степени j, k и I по прежнему ограничены максимальным значением 2, тогда как степень m может принимать значение вплоть до 3, при условии что сумма всех степеней меньше или равна 3. Таким образом, кубические члены содержат по меньшей мере один множитель (L2-1). Прогиб рассчитывают с помощью регрессионной модели, аналогичной Уравнению [1]:

Прогиб x с подстрочным индексом t обозначает точку перехода.

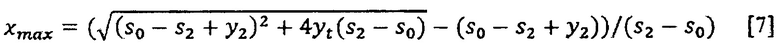

При этом предполагается, что имеет место жесткая волна или мягкая волна. Как показано на фиг. 7D, это соответствует уменьшению производной, когда x при увеличении проходит через точку перехода, что также требует того, чтобы прогиб был меньше конкретного максимального значения, обозначенного на фигуре как xmax. Значение хmax вычисляют из рассчитанных значений нагрузки и производной при смещении 2 мм и начального наклона кривой устойчивого отклика (см. следующий раздел), используя квадратичную интерполяцию кривой устойчивого отклика от нулевой точки до точки перехода. Результат этих вычислений выражается через:

В этом уравнении значения y2 и s2 представляют собой рассчитанные значения нагрузки и наклона при прогибе 2 мм и s0 представляет собой наклон кривой устойчивого отклика при нулевых нагрузке и прогибе (определен ниже). Когда значения регрессионной модели, приведенной в Уравнении [6], превышают максимальное значение, заданное Уравнением [7], последнее используется вместо первого. Во всех рассмотренных случаях точка перехода наблюдалась при прогибе менее 2 мм.

Получив рассчитанные значения нагрузки и прогиба в точке перехода, применяют квадратичную интерполяцию вместо кубической на участке между точкой перехода и смещением 2 мм. Использование полиномов меньшей степени помогает избежать плохого задания условий, которое может возникнуть если точка перехода близка к 2 мм. Интерполяция вновь требуется для совпадения значений нагрузки на обоих концах интервала (в точке перехода и в точке смещения 2 мм), но наклон сравнивается с рассчитанным значением только в точке смещения 2 мм. Кривая квадратичной интерполяции автоматически дает наклон спадающей кривой в точке перехода, и, таким образом, определяется, образуется ли жесткая волна (характеризующаяся отрицательным наклоном спадающего отклика в точке перехода).

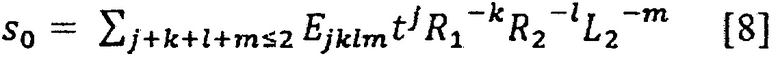

Предполагается, что устойчивый отклик представляет собой простую квадратичную кривую, выходящую из нулевой точки и идущую до точки перехода. Так как кривая должна проходить через начало координат и значение нагрузки в точке перехода, определено в Уравнении [5], то остается только один свободный параметр, который необходимо определить, и в качестве него выбирается угол наклона кривой в начале координат. Он определяется с помощью уравнения регрессии, аналогичного Уравнениям [1] или [6]:

Рассчитанное значение наклона s0 используется в Уравнении [7] для ограничения значения прогиба в точке перехода в случае отсутствия образования волн.

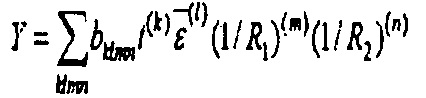

Была выбрана одна эксплуатационная характеристика сопротивления вдавливанию, а именно нагрузка, необходимая для прогиба в 0,1 мм. Процедура для определения модели предсказания для сопротивления вдавливанию была ранее опубликована авторами настоящего изобретения, но ее основные идеи включены в настоящий документ для полноты изложения. В модель предсказания входят пять факторов: материал (дискретная переменная), толщина (t), истинное напряжение ( ), возникшее в процессе штамповки; радиус кривизны при виде спереди R1 и радиус кривизны при виде сбоку R2. Помимо материалов, все остальные переменные являются непрерывными и одновременно входят модель поверхности отклика. Модель поверхности отклика представляют в виде суммы ортогональных слагаемых, используемые в ортогональных полиномах, описываемой уравнением вида:

), возникшее в процессе штамповки; радиус кривизны при виде спереди R1 и радиус кривизны при виде сбоку R2. Помимо материалов, все остальные переменные являются непрерывными и одновременно входят модель поверхности отклика. Модель поверхности отклика представляют в виде суммы ортогональных слагаемых, используемые в ортогональных полиномах, описываемой уравнением вида:

где параметры k, l, m и n представляют собой целые числа от 0 до 2 с ограничениями k≤2, l≤2, m≤2, n≤2 и k+l+m+n≤2. Эти ограничения приводят к возможности только линейной или квадратичной зависимости от любого из факторов. Разрешены нулевые значения для k, l, m или n или любых их сочетаний; они соответствуют случаю, в котором соответствующий фактор не входит в слагаемое. Постоянное слагаемое входит в вышеуказанное уравнение регрессии если k= l =m=n=0. Y в уравнении (1) обозначает нагрузку, необходимую для прогиба 0.1 мм, и является зависимой переменной.

На фиг. 8A показана экспериментальная панель 60, используемая для тестирования сопротивления вдавливанию по протоколу Auto/Steel Partnership, согласно которому вдавливание осуществляется с помощью полусферического индентора 33b, такого как показанный на фиг. 5B. Экспериментальные панели формовали (как показано на фиг. 8B), используя штамп радиуса 5,080 мм в условиях полного нагружения, создавая сбалансированное двуосное предварительное напряжение 1%×1% и 2,5%×2,5%. Показанный удерживающий элемент в общем обозначается ссылочной позицией 64. На фиг. 9A и 9B показана корреляция результатов экспериментов по тестированию сопротивления вдавливанию с результатами FEA для ряда материалов при уровнях двуосного предварительного напряжения 1% и 2,5%. Как видно из сравнения, результаты FEA, разработанного для предсказания сопротивления вдавливанию, хорошо коррелируют с результатами экспериментов.

Используя процедуру FEA, описанную в настоящем документе, в сочетании с вышеописанной математической процедурой для нахождения характера изменения прогиба под нагрузкой для прогиба с прощелкиванием, создали модели предсказания прогиба с прощелкиванием. Модель предсказания сопротивления вдавливанию также была создана для DDS и BH210 способом, аналогичным используемому в предыдущей работе для дверных панелей. Используя LabView®, создали пользовательский интерфейс, объединяющий модели предсказания. LabView® является продуктом National Instruments и предоставляет ряд средств графического пользовательского интерфейса, которые можно использовать в программировании. Программный код затем можно компилировать для получения автономных исполняемых файлов, которые можно запускать независимо на любом компьютере. На фигуре 10 показан разработанный интерфейс, в целом обозначаемый ссылочной позицией 70.

Интерфейс включает динамические элементы управления, такие как круговые шкалы и ползунки, с помощью которых пользователь может вводить значения переменных, описывающих конструкцию, то есть значения радиуса R1 при виде спереди, радиуса R2 при виде сбоку, толщины (t) и расстояния между усилителями L2. Интерфейс также включает эффекты штамповки посредством возможности указания основного и дополнительного напряжения и выводит найденные характер прогиба под нагрузкой, нагрузку, вызывающую образование волн, и нагрузку, приводящую к вдавливанию 0,1 мм. Пользователь может сохранять результаты на локальном компьютере и проводить оценку множества вариантов исполнения за короткое время. Тогда как при использовании традиционного способа анализа несколько суток может потребоваться для одновременного определения и образования волн, и образования вмятин, включающего предобработку, анализ и постобработку, для одного варианта исполнения. Для оценки нескольких вариантов, чтобы прийти к оптимальному решению, которое удовлетворяет обоим требованиям, может потребоваться гораздо больше времени. Таким образом, используя инструмент предсказания, пользователь может проводить анализ в гораздо более короткие сроки, тем самым увеличивая производительность и получая возможность принимать обоснованные решения на ранних этапах процесса проектирования, когда полная структурная модель может еще не быть доступной.

Касательно корреляции модели предсказания с FEA, на первом этапе сравнивались результаты предсказания моделей предсказания и результаты FEA для RAP моделей с конкретными геометрическими конфигурациями. На фиг. 11A показаны выходные данные характера прогиба под нагрузкой, найденные с помощью предсказаний FEA, тогда как на фигуре 11B показаны предсказания модели предсказания для одного фиксированного набора значений R1, R2 и толщины и различных значений расстояния между усилителями L2. Сравнение графиков, приведенных на фиг. 11A и 11B, показывает, что результаты модели предсказания хорошо соотносятся с предсказаниями FEA.

После первого этапа корреляции следующим этапом была корреляция результатов модели предсказания с FEA для всей панели крыши структуры крыши. На фиг. 12 и 13 показано сравнение характеров прогиба под нагрузкой двух различных панелей, найденных с помощью FEA для всей панели и найденных с помощью модели предсказания. Наблюдается очень хорошая корреляция с предсказаниями FEA в случаях применения модели в идеализированных условиях, таких как области с постоянной кривизной, что является в основном справедливым для центра панели крыши. Предсказания с меньшей вероятностью будут успешными в случаях областей со значительными и внезапными изменениями кривизны или в случаях, когда нагрузка прикладывается около бруса или усилителя крыши.

Таким образом, были получены модели предсказания сопротивления прогибу с прощелкиванием и сопротивления вдавливанию при использовании комбинации из FEA, DOE и математических методов вычисления кривых. Модель сопротивления прогибу с прощелкиванием позволяет получить кривую прогиба под нагрузкой и ее зависимость от радиуса кривизны при виде спереди R1, радиуса кривизны при виде сбоку R2, толщины (t) и неподдерживаемого расстояния между опорными балками крыши L2. Было определено, что можно избежать прогиба с прощелкиванием с помощью подходящего размещения усилителей крыши даже в случае тонких панелей крыши, толщиной всего 0,55 мм. Результаты, полученные при анализе сопротивления вдавливанию панелей крыши, согласуются с предыдущими результатами, полученными для дверных панелей. Результаты модели предсказания хорошо коррелируют с результатами FEA для всей панели.

Разработанную модель предсказания можно применять, используя интерактивный интерфейс, выполненный на веб-сайте для предсказания сопротивления к образованию волн и вмятин панелей крыши автомобилей. Результат можно использовать для создания рекомендаций по проектированию для производителей автомобилей на ранних стадиях разработки. Инструмент предоставляет разработчикам автомобилей возможность надежно оценивать альтернативные решения и получать результаты в режиме реального времени, в считанные минуты по сравнению со временем, необходимым для FEA. Можно полагать, что значительная экономия возможна при использовании модели предсказания.

Хотя изобретение показано с конкретными ссылками на приведенные варианты осуществления, специалистам в данной области понятно, что можно выполнить изменения в форме и деталях не выходя из объема изобретения. Таким образом, описанные варианты осуществления во всех отношениях следует рассматривать только поясняющими, а не каким-либо образом ограничивающими. По существу, объем изобретения обозначен нижеследующей формулой, а не приведенным выше описанием.

Изобретение относится к системе и способу одновременного предсказания сопротивления вдавливанию и сопротивления образованию волн (oil canning) панелей крыши автомобиля и, в частности, к оценке того, какой эффект оказывают размещение усилителей крыши, кривизна панели крыши, толщина крыши и марка стали на сопротивление вдавливанию и сопротивление образованию волн. Сущность: осуществляют этапы: идентификации первого главного радиуса кривизны (R1) панели (12) из листа металла; идентификации второго главного радиуса кривизны (R2) панели (12); идентификации толщины (t) панели (12); идентификации длины (L2) участка панели между опорными конструкциями (32); создания математической функции для определения характера прогиба под нагрузкой для прогиба с прощелкиванием; и определения вероятности проявления прогиба с прощелкиванием панели (12) при различных локально приложенных нагрузках (26, 33) посредством ввода параметров главных радиусов кривизны (R1, R2), толщины (t) панели (12) и длины (L2) участка листовой панели (12) между опорными конструкциями (32) вместе с кривой математической методики. Устройство содержит средство для расчета заданной геометрии панели (12), включающей по меньшей мере одну кривизну, по идентифицируемым первому главному радиусу кривизны (R1) панели (12) из листа металла, второму главному радиусу кривизны (R2) панели (12), толщине (t) панели (12) и длине (L2) участка панели между опорными конструкциями (32); средство для создания FEA модели (10) процесса локального нагружения (26), прикладываемого по меньшей мере к одной кривизне (R1, R2) панели (12); средство для ввода переменных величин геометрии, влияющих на сопротивление образованию волн панели (12), кривизны (R1, R2), включающей по меньшей мере одно значение кривизны; средство для проведения виртуальных экспериментов над панелью (12), основанных на введенных значениях переменных величин и FEA модели (10) процесса локального нагружения (26); и средство для построения регрессионной модели на основании виртуальных экспериментов, причем выходные данные регрессионной модели показывают сопротивление образованию волн панели (12) в условиях локального нагружения (26). Технический результат: возможность надежно оценивать альтернативные решения и получать результаты в режиме реального времени в считанные минуты по сравнению со временем, необходимым для FEA. 3 н. и 17 з.п. ф-лы, 13 ил.

1. Способ предсказания сопротивления прогибу с прощелкиванием панели (12) из листа металла под приложенной нагрузкой (26, 33) в условиях локального нагружения, при этом панель (12) из листа обладает конкретной заданной геометрией, способ включает этапы:

идентификации первого главного радиуса кривизны (R1) панели (12) из листа металла;

идентификации второго главного радиуса кривизны (R2) панели (12) из листа металла;

идентификации толщины (t) панели (12) из листа металла;

идентификации длины (L2) участка панели из листа металла между опорными конструкциями (32);

создания математической функции для определения характера прогиба под нагрузкой для прогиба с прощелкиванием; и

определения вероятности проявления прогиба с прощелкиванием панели (12) из листа металла при различных локально приложенных нагрузках (26, 33) посредством ввода параметров главных радиусов кривизны (R1, R2), толщины (t) панели (12) и длины (L2) участка листовой панели (12) между опорными конструкциями (32) вместе с кривой математической методики.

2. Способ предсказания сопротивления прогибу с прощелкиванием по п. 1, причем первый главный радиус кривизны (R1) представляет собой радиус кривизны панели (12) из листа металла при виде спереди.

3. Способ предсказания сопротивления прогибу с прощелкиванием по п. 1, причем второй главный радиус кривизны (R2) представляет собой радиус кривизны панели (12) из листа металла при виде сбоку.

4. Способ предсказания сопротивления прогибу с прощелкиванием по п. 1, причем панель (12) из листа металла представляет собой панель крыши (30) и толщина (t) представляет собой толщину крыши (30).

5. Способ предсказания сопротивления прогибу с прощелкиванием по п. 1, причем длина (L2) представляет собой расстояние между усилителями крыши (32), поддерживающими панель крыши (30).

6. Способ предсказания сопротивления прогибу с прощелкиванием по п. 1, дополнительно включающий этап создания FEA (анализ методом конечных элементов) модели (10) процесса локального нагружения (26), применяемого к панели (12) из листа металла.

7. Способ предсказания сопротивления прогибу с прощелкиванием по п. 1, дополнительно включающий этап проведения виртуальных экспериментов над панелью (12) из листа металла, на основании введенных переменных величин геометрии панели и FEA модели (10) процесса локального нагружения (26).

8. Способ предсказания сопротивления прогибу с прощелкиванием по п. 1, причем в способе формируют кривую прогиба под нагрузкой, показывающую жесткие волны, включающую кривую устойчивого отклика, и кривую отклика с понижением или кривую отклика с прощелкиванием.

9. Способ предсказания сопротивления прогибу с прощелкиванием по п. 1, причем в способе формируют кривую прогиба под нагрузкой, показывающую мягкие волны, включающую кривую устойчивого отклика, и кривую отклика с понижением или кривую отклика с прощелкиванием.

10. Способ предсказания сопротивления прогибу с прощелкиванием по п. 1, причем в способе формируют кривую прогиба под нагрузкой, изображающую отсутствие волн, только с кривой устойчивого отклика.

11. Способ предсказания сопротивления прогибу с прощелкиванием по п. 1, причем нагрузка прикладывается с помощью плоского индентора (33а).

12. Устройство для осуществления и предсказания сопротивления прогибу с прощелкиванием панели (12) из листа металла при приложенной нагрузке (26, 33) в условиях локального нагружения, при этом панель (12) из листа обладает конкретной заданной геометрией, указанное устройство содержит

средство для расчета заданной геометрии панели (12) из листа металла, включающей по меньшей мере одну кривизну, по идентифицируемым первому главному радиусу кривизны (R1) панели (12) из листа металла, второму главному радиусу кривизны (R2) панели (12) из листа металла, толщине (t) панели (12) из листа металла и длине (L2) участка панели из листа металла между опорными конструкциями (32);

средство для создания FEA модели (10) процесса локального нагружения (26), прикладываемого по меньшей мере к одной кривизне (R1, R2) панели (12) из листа металла;

средство для ввода переменных величин геометрии, влияющих на сопротивление образованию волн панели (12) из листа металла, кривизны (R1, R2), включающей по меньшей мере одно значение кривизны;

средство для проведения виртуальных экспериментов над панелью (12) из листа металла, основанных на введенных значениях переменных величин и FEA модели (10) процесса локального нагружения (26); и

средство для построения регрессионной модели на основании виртуальных экспериментов, причем выходные данные регрессионной модели показывают сопротивление образованию волн панели (12) из листа металла в условиях локального нагружения (26).

13. Устройство по п. 12, причем приложение нагрузки (26) осуществляется с помощью плоского индентора (33а).

14. Способ предсказания сопротивления вдавливанию у панели (12) из листа металла под приложенной нагрузкой (26) в условиях локального нагружения, панель (12) из листа металла обладает конкретной заданной геометрией, способ включает в себя этапы:

идентификации первого главного радиуса кривизны (R1) панели (12) из листа металла;

идентификации второго главного радиуса кривизны (R2) панели (12) из листа металла;

идентификации толщины (t) панели (12) из листа металла;

идентификации истинного напряжения панели (12) из листа металла;

создания математической функции для определения сопротивления вдавливанию на основании параметров главных радиусов кривизны (R1, R2), толщины (t) и истинного напряжения; и

определения вероятности сопротивления вдавливанию панели (12) из листа металла при различных локально приложенных нагрузках (26) за счет ввода параметров главных радиусов кривизны (R1, R2), толщины (t) панели и истинного напряжения вместе с кривой математической методики.

15. Способ предсказания сопротивления вдавливанию по п. 14, причем первый главный радиус кривизны (R1) представляет собой радиус кривизны панели (12) из листа металла при виде спереди.

16. Способ предсказания сопротивления вдавливанию по п. 14, причем второй главный радиус кривизны (R2) представляет собой радиус кривизны панели (12) из листа металла при виде сбоку.

17. Способ предсказания сопротивления вдавливанию по п. 14, причем панель (12) из листа металла представляет собой панель крыши (30) и толщина (t) представляет собой толщину крыши (30).

18. Способ предсказания сопротивления вдавливанию по п. 14, причем истинное напряжение возникает в панели крыши (30) после штамповки.

19. Способ предсказания сопротивления вдавливанию по п. 14, причем нагрузка (26) прикладывается с помощью полусферического индентора (33b).

20. Способ предсказания сопротивления вдавливанию по п. 14, причем диаметр полусферического индентора (33b) 25,4 мм.

| US 2004172224 A1, 02.09.2004 | |||

| СПОСОБ ПЛАСТИЧЕСКОГО ФОРМООБРАЗОВАНИЯ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2271891C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ С КРИВОЛИНЕЙНОЙ ПОВЕРХНОСТЬЮ | 1998 |

|

RU2134636C1 |

| RU 2056197 C1, 20.03.1996. | |||

Авторы

Даты

2017-09-04—Публикация

2013-04-09—Подача