Изобретение относится к области нефтехимии и может быть использовано в нефтехимической промышленности, конкретно в процессе выделения стирола из фракции С8 пироконденсата.

Известно, что на данный момент переработка жидкой смолы пиролиза является перспективным направлением в области нефтехимии (Прокопенко А.В. Перспективные технологии переработки фракции С8 смолы пиролиза в ОАО «Салаватнефтеоргсинтез» / А.В. Прокопенко, Р.А. Рахимкулов, М.С. Ахмедов, О.А. Баулин, М.Н. Рахимов // Нефтепереработка и нефтехимия. -2009. - №5. - С. 24-27). Так, например, себестоимость стирола, выделяемого из пироконденсата, составляет 60-70% себестоимости стирола, получаемого дегидрированием этилбензола (Кирпичников П.А. Химия и технология мономеров для синтетических каучуков: Учебное пособие для вузов. / П.А. Кирпичников, А.Г. Лиакумович, Д.Г. Победимский, Л.М. Попова // - М. - Л.: Химия, 1981.-264 с.).

Выделение стирола из фракции С8 пироконденсата обычной ректификацией невозможно ввиду близости температур кипения стирола (145,2°С) и о-ксилола (144,4°С). Кроме того, непредельные соединения, содержащиеся в смоле пиролиза, в том числе и стирол, при нагревании начинают активно полимеризоваться. Один из наиболее широко применяемых способов переработки заключается в гидрировании ненасыщенных соединений, таких как олефины, особенно стирол, диены и ацетиленовые углеводороды в соответствующие им насыщенные соединения. Полученный гидрогенизат подвергают экстракции с получением бензол-толуол-ксилольной фракции. После извлечения ксилольной фракции из нее выделяют этилбензол. Затем этилбензол дегидрируют с получением стирола и направляют на разделение [Process for recovering styrene and xylenes from cracked oil by extractive distillation with a dealkylacetamide. Патент №3684665A US, заявл. 17.02.1969, опубл. 11.02.1970].

Недостатками данного способа являются:

- сложность и многостадийность технологического процесса, что приводит к росту капитальных затрат на строительство;

- необходимость в больших количествах водорода на стадии гидрирования и большие энергетические затраты на стадии дегидрирования.

Высокие капитальные и эксплуатационные затраты обуславливают высокую себестоимость получаемого таким способом стирола.

Наиболее близким по технической сути и достигаемому результату является способ разделения фракции С8 пироконденсата путем экстрактивной ректификации с применением ингибиторов полимеризации [Process for the separation of styrene from thermally cracked petroleum by polymer inhibition and extractive distillation. Патент №3763015A US, заявл. 19.07.1971, опубл. 02.10.1973]. Полученную в результате фракционирования и селективного гидрирования фракцию С8, содержащую ксилолы, этилбензол и стирол, подвергают экстрактивной ректификации с полярным органическим растворителем. В качестве растворителя авторы предлагают использовать диэтилацетамид, N-метилпирролидон, диметилформамид, диметилсульфоксид. Ингибиторами полимеризации могут служить гидрохинон и п-трет-бутилпирокатехин. В колонне экстрактивной ректификации устанавливается 70-110 ситчатых тарелок. Колонна работает при флегмовых числах 5-30 и удельном расходе разделяющего агента 1-3 кг/кг. Извлеченный стирол отделяется от растворителя в вакуумной колонне и дополнительно очищается азотной кислотой от примесей. Таким образом получают чистый стирол без окрашенных примесей. Растворитель с низа второй колонны смешивается со свежим растворителем и снова подается в колонну экстрактивной ректификации.

Недостатком указанного технического решения является недостаточно высокая разделяющая способность в колонне экстрактивной ректификации. Это влечет за собой следующие недостатки:

- высокие флегмовые числа (5-30), а, следовательно, высокие энергетические затраты в кипятильниках колонн экстрактивной ректификации и регенерации разделяющего агента;

- большое число ситчатых тарелок (70-110) в колонне экстрактивной ректификации, необходимое для селективного извлечения стирола с высоким выходом.

Задачей изобретения является разработка ресурсо-энергосберегающей технологии фракционирования на установках комплексной переработки жидкой смолы пиролиза, заключающаяся в повышении эффективности разделения компонентов фракции С8, а также в снижении энергетических затрат на проведение процесса.

Указанная задача решается тем, что в способе выделения стирола из фракции С8 пироконденсата, заключающемся в выделении стирола из сырьевого потока путем последовательного прохождения последним колонны экстрактивной ректификации, колонны отгонки стирола и промывной колонны, согласно изобретению, используют дополнительную колонну жидкостной экстракции с селективным экстрагентом, расположенную перед колонной экстрактивной ректификации.

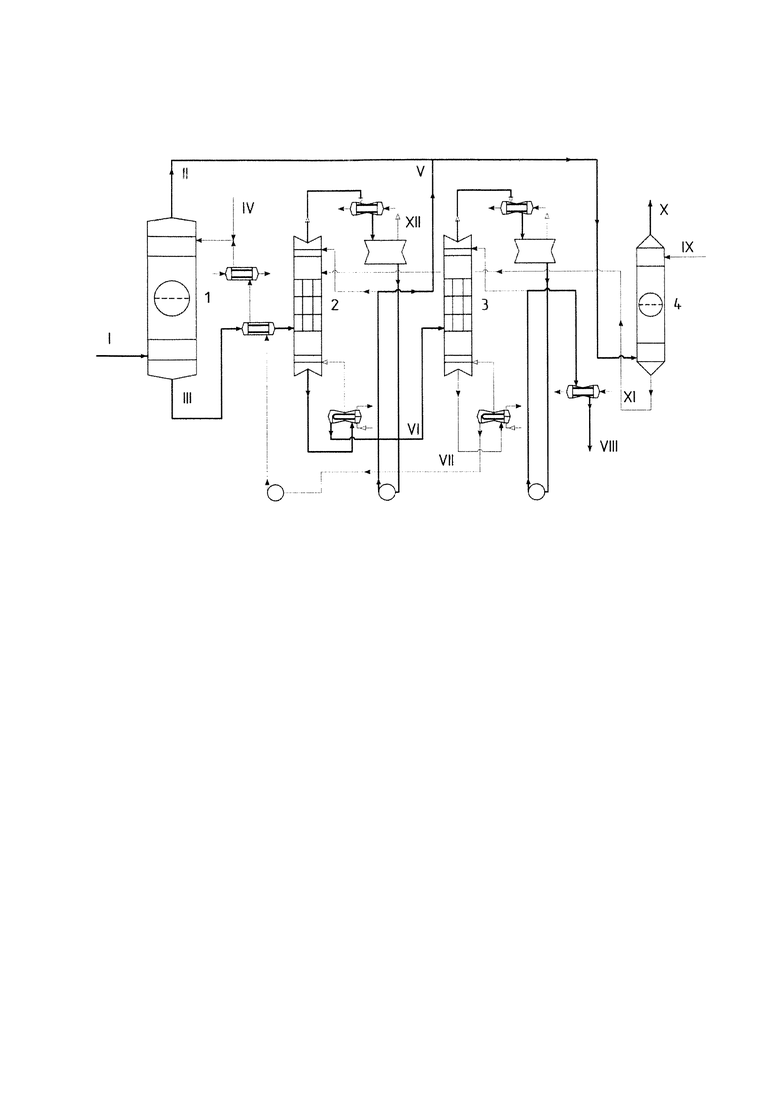

На чертеже представлена принципиальная схема выделения стирола из фракции С8 пироконденсата.

На чертеже обозначены:

1 - колонна жидкостной экстракции; 2 - колонна экстрактивной ректификации; 3 - колонна отгонки стирола; 4 - промывная экстракционная колонна; I - гидроочищенная фракция С8; II - рафинатный раствор; III - экстрактный раствор; IV - свежий растворитель + стабилизатор; V - ксилолсодержащий дистиллят; VI - стиролсодержащий остаток; VII -регенерированный растворитель; VIII - очищенный стирол; IX - промывочная вода; X - ксилольная фракция; XI - раствор этиленгликоля в воде; XII -отдувки с колонны 2.

Способ осуществляется следующей последовательностью операций. Очищенная от диеновых и ацетиленовых углеводородов фракция С8 (I) подается в низ колонны 1 жидкостной экстракции. На верхнюю тарелку колонны подается растворитель (регенерированный + свежий (IV)). Вместе со свежим растворителем одним потоком подается стабилизатор (IV). Температура в экстракторе поддерживается на уровне 80°С. В качестве растворителя используют этиленгликоль, который селективно растворяет стирол, практически не растворяя изомерные ксилолы. Кроме того, этиленгликоль имеет небольшую вязкость. Удельный расход растворителя составляет 5,5-6,0 кг/кг сырья. Рафинатный раствор (II), содержащий в основном ксилолы и небольшое количество растворителя, отводится с верха колонны 1. Экстрактный раствор (III), содержащий стирол, растворитель и небольшое количество ксилолов и этилбензола, отводится с низа колонны 1 жидкостной экстракции, нагревается теплом регенерированного растворителя колонны 3 и направляется в колонну 2 экстрактивной ректификации, где отделяются остатки ксилолов и этилбензола от стирола. Колонна 2 работает под давлением низа 0,23 атм. Температура низа поддерживается на уровне 120°С. С верха колонны 2 выводится ксилолсодержащий дистиллят (V), который смешивается с рафинатным раствором (II) в один поток и направляется на очистку. Остаточный продукт колонны 2 (VI) представляет собой раствор стирола в этиленгликоле, который направляется в колонну 3 отгонки стирола. Во избежание полимеризации стирола отгонку необходимо проводить под глубоким вакуумом с давлением низа не более 0,1 атм. Температура низа колонны при этом составляет 130°С. С куба колонны отводится регенерированный растворитель (VII), который нагнетается насосом, охлаждается в рекуперативном теплообменнике, дополнительно охлаждается в холодильнике, смешивается со свежим растворителем (IV) и возвращается на экстракцию. Дистиллят колонны 3 - стирол с чистотой 99,8% масс. (VIII), охлаждается в товарном холодильнике и выводится с установки. Выход стирола составляет 99,8% масс. Очистка рафинатных компонентов от растворителя осуществляется в промывной экстракционной колонне 4, орошаемой водой (IX). С верха колонны отводится легкий продукт -очищенная ксилольная фракция (X), а с низа - тяжелый продукт - раствор этиленгликоля в воде (XI), который рециклом подается в верхнюю часть колонны 2. В колонне 2 экстрактивной ректификации вода отпаривается и удаляется в паровой фазе в виде отдувочного потока (XII).

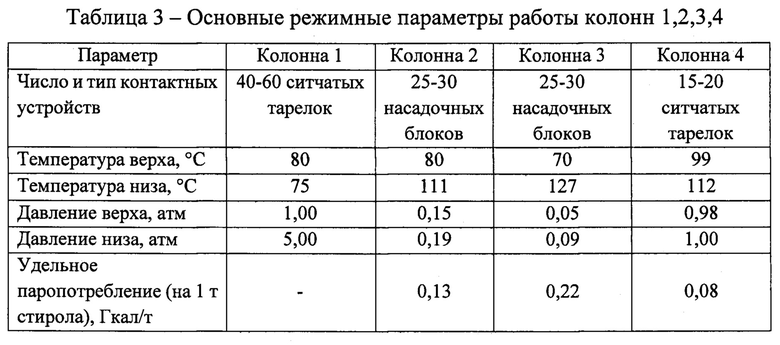

Колонна 1 жидкостной экстракции представляет собой колонный аппарат, снабженный ситчатыми тарелками (40-60 шт. ). Колонны 2, 3 снабжены перекрестноточными насадочными модулями. Число насадочных блоков в колонне 2 экстрактивной ректификации составляет 20-25, в колонне 3 отгонки стирола - от 25 до 30 блоков. Промывная экстракционная колонна 4 снабжается ситчатыми тарелками в количестве 12-15 шт.

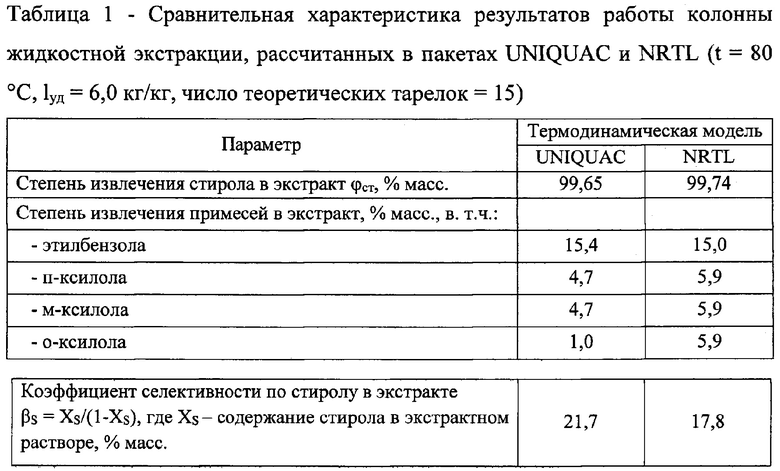

В программном пакете Aspen HYSYS была создана математическая модель работы установки выделения стирола из фракции С8. Для описания равновесия «жидкость-жидкость» была использована модель активности UNIQUAC (LLE), для описания равновесий типа жидкость-пар - модель NRTL-RK (VLE). Кроме того, был выполнен расчет экстрактора с применением модели активности NRTL (LLE). Результаты расчетов приведены в таблице 1.

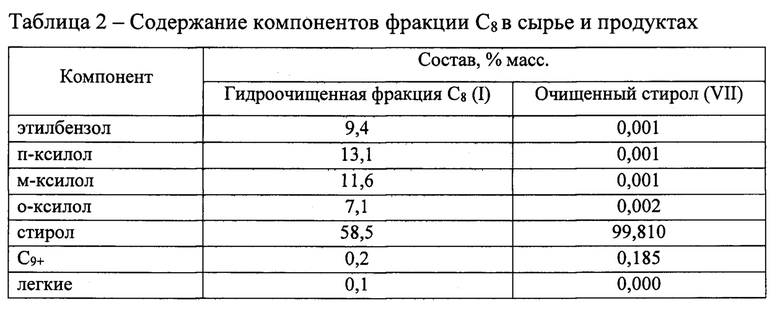

Составы получаемых продуктов представлены в таблице 2.

Сходство результатов расчетов по моделям UNIQUAC и NRTL говорит о том, что модель способна адекватно описывать состояние системы типа жидкость-жидкость. Как показали расчеты работы установки в пакете UNIQUAC, колонна 1 жидкостной экстракции работает эффективно, обеспечивая высокую степень извлечения и селективность по стиролу.

В таблице 3 приведены основные режимные параметры работы колонн 1, 2, 3, 4.

Из результатов, приведенных выше, можно видеть, что для достижения высокой селективности и степени извлечения по стиролу достаточно установить 40-60 ситчатых тарелок в колонну жидкостной экстракции и 20-30 блоков насадки в колонну экстрактивной ректификации, в то время как способ, описанный в прототипе, требует наличия 70-110 тарелок. Такое улучшение достигается за счет изменения способа фракционирования и подбора селективного растворителя (этиленгликоля). В результате повышается эффективность извлечения стирола из фракции С8 пироконденсата.

Дополнительная колонна жидкостной экстракции позволяет практически полностью отделить ксилолы и этилбензол от стирола; для окончательной очистки стирола высокая разделяющая способность колонны экстрактивной ректификации уже не требуется. Поэтому число тарелок и паровое число в колонне экстрактивной ректификации может быть уменьшено, за счет чего достигается значительное снижение паропотребления. Кроме того, в процессе жидкостной экстракции дополнительно удаляются как более легкие компоненты (толуол и др.), так и более тяжелые (кумол, аллилбензол, н-пропилбензол). Это позволяет снизить энергопотребление и в колонне выделения фракции С8 из пироконденсата (на фигуре не показана), а также повысить устойчивость установки к изменению состава сырья. Расчетный анализ показал, что суммарный удельный теплоподвод на установке выделения стирола из фракции С8+ в расчете на тонну стирола (с учетом колонны отгонки фракции С8 от тяжелых компонентов) составляет 1,26 Гкал/т.

Установка дополнительной колонны жидкостной экстракции с применением селективного растворителя перед колонной экстрактивной ректификации позволит повысить эффективность разделения, а также снизить энергетические затраты на проведение процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСТРАКЦИИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ КАТАЛИЗАТА РИФОРМИНГА ФРАКЦИИ 62-105C | 2000 |

|

RU2177023C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ C6-C8 ИЗ СМЕСЕЙ С НЕАРОМАТИЧЕСКИМИ УГЛЕВОДОРОДАМИ | 2003 |

|

RU2254317C1 |

| Способ выделения стирола их технических смесей | 1975 |

|

SU564300A1 |

| Способ выделения ароматических углеводородов из их смесей с неароматическими | 1978 |

|

SU973016A3 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ИХ СМЕСЕЙ С НЕАРОМАТИЧЕСКИМИ | 1992 |

|

RU2067571C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C И РЕФОРМИРОВАННОГО КОМПОНЕНТА БЕНЗИНА ИЗ РИФОРМАТА БЕНЗИНОВОЙ ФРАКЦИИ | 2004 |

|

RU2256691C1 |

| Способ выделения ксилола | 1980 |

|

SU910565A1 |

| Способ выделения этилбензола | 1980 |

|

SU929620A1 |

| Способ выделения ароматических углеводородов из их смесей с неароматическими | 1983 |

|

SU1174422A1 |

| Способ выделения @ - @ ароматических углеводородов из их смесей с неароматическими | 1981 |

|

SU1074850A1 |

Изобретение относится к области нефтехимии и может быть использовано в нефтехимической промышленности, конкретно в процессе выделения стирола из фракции C8 пироконденсата. Изобретение касается способа выделения стирола из фракции С8 пироконденсата, заключающегося в выделении стирола из сырьевого потока путем последовательного прохождения последним колонны экстрактивной ректификации, колонны отгонки стирола и промывной колонны, в котором используют дополнительную колонну жидкостной экстракции с этиленгликолем, расположенную перед колонной экстрактивной ректификации, при этом температуру низа в колонне экстрактивной ректификации поддерживают на уровне 120°С, температуру в колонне отгонки стирола поддерживают 130°С. Технический результат - повышение эффективности разделения компонентов фракции С8, а также снижение энергетических затрат на проведение процесса. 3 табл., 1 ил.

Способ выделения стирола из фракции С8 пироконденсата, заключающийся в выделении стирола из сырьевого потока путем последовательного прохождения последним колонны экстрактивной ректификации, колонны отгонки стирола и промывной колонны, отличающийся тем, что используют дополнительную колонну жидкостной экстракции с этиленгликолем, расположенную перед колонной экстрактивной ректификации, при этом температуру низа в колонне экстрактивной ректификации поддерживают на уровне 120°С, температуру в колонне отгонки стирола поддерживают 130°С.

| К.А | |||

| Муллабаев, С.К.Чуракова, К.А | |||

| Гриднева, Е.К | |||

| Константинов, Способ выделения стирола из фракции С8 пироконденсата, Булатовские чтения: материалы II международной научно-практической конференции (31 марта 2018г) в 7 т: сборник статей/ под общ | |||

| ред | |||

| д-ра техн | |||

| наук, проф | |||

| О.В | |||

| Савенюк.-Краснодар: Издательский дом-Юг, Т.5: Химическая технология |

Авторы

Даты

2020-05-28—Публикация

2019-10-02—Подача