Изобретение относится к устройству для фальцевания листов.

Более конкретно, изобретение предназначено для получения листов, полоса которых загнута вдоль линии, причем упомянутые листы представляют собой листы для книги или папки, которые можно хорошо раскрывать.

Кроме того, любая печать может без заметных для глаза переходов продолжаться на двух хорошо раскрытых листах. Последнее особенно желательно при составлении фотоальбомов, журналов и тому подобного с фотографиями и иллюстрациями, продолжающимися по всей ширине раскрытой книги.

На практике для достижения этой цели полосу загибают дважды, т.е. обеспечивают возможность ее хорошего раскрытия.

Здесь загибание дважды означает, что полосу сначала загибают в одном направлении, а затем в другом направлении.

Полученная таким образом линия сгиба позволяет хорошо раскрывать листы вдоль этой линии сгиба, и когда стопка листов скреплена в корешке, позволяет листам лежать их линиями острого сгиба напротив друг друга и распластавшись, так что сложенные листы лежат хорошо и распластавшись и легко читаются, и печать может продолжаться так же хорошо, как и без заметных для глаза переходов на раскрытых листах.

Вместо того чтобы связывать стопку в корешке, стопку также можно связывать посредством адгезива PUR, наносимого на папку с зажимом, или связывать другим способом.

Кроме того, между сфальцованными открытыми листами нет щели, когда стопка открыта, поэтому адгезив, швы или скобы, используемые для скрепления стопки в корешке, не видны, что также не мешает печати, которая переходит с одного листа на другой.

Устройства для двойного изгиба листов уже известны, как описано в патентном документе WO 2014072778, при этом лист бумаги зажимается между двумя пластинами, имея выступающую полосу, например, шириной приблизительно 15 миллиметров.

Эта полоса загибается вниз и вверх с помощью V-образного элемента. При этом бумага остается неподвижной относительно устройства, и, следовательно, много времени теряется при вводе, размещении и сортировке листов бумаги.

На практике оказалось сложным добиться двойного изгиба листов менее чем за три секунды, то есть приблизительно 1200 листов в час.

Такие скромные суммарные цифры требуют очень много машин для достижения приемлемой производительности.

Задачей изобретения является создание решения, которое устраняет по меньшей мере один из вышеупомянутых и других недостатков.

Изобретение относится к устройству для фальцевания листов, при этом устройство снабжено двумя транспортировочными лентами, расположенными напротив друг друга с возможностью зажимать листы между ними за исключением выступающей части, которая выступает между транспортировочными лентами, при этом устройство снабжено двумя планками, которые простираются вдоль транспортировочных лент и между которыми выступающая часть способна скользить так, что полоса выступает между планками, причем устройство также снабжено одним или более фальцовочными элементами вдоль транспортировочных лент, которые могут загибать вышеупомянутую полосу по планке или вокруг планки, чтобы сформировать линию сгиба, и при этом устройство выполнено с возможностью направлять листы с их полосой вдоль фальцовочных элементов и планок с помощью приводных средств транспортировочных лент.

Понятие «напротив друг друга» означает «функционально напротив друг друга» или «практически напротив друг друга». Это означает, что транспортировочные ленты, съемные ленты или конвейерные ленты расположены близко друг к другу таким образом, что лист, расположенный между транспортировочными лентами, зажимается и транспортируется приводными средствами транспортировочных лент. Здесь требование заключается в том, что должно обеспечиваться достаточное трение или зажимное усилие. Такое требование легко удовлетворяется специалистом в данной области техники методом проб и ошибок.

Преимущество состоит в том, что транспортировочные ленты могут направлять листы вдоль фальцовочных элементов и прижимных элементов с высокой скоростью.

Не требуется никаких последующих операций с листом после его ввода, позиционирования и сортировки для фальцевания полосы листов. Листы могут последовательно проходить вдоль фальцовочных элементов и сгибаются во время их прохождения через фальцовочные элементы.

Такой динамичный способ работы значительно увеличивает производительность.

Дополнительное преимущество состоит в том, что трение с листом, направленным вдоль планок, вызывает абразивный эффект на сформированной линии сгиба, так что образуется явно выраженная складка.

Предпочтительно, но не является обязательным для изобретения, устройство также снабжается одним или более прижимными элементами, которые размещены после фальцовочного элемента и могут прижимать загнутую полосу к листу и линии сгиба, при этом вышеупомянутые планки по меньшей мере частично прерваны в месте расположения прижимных элементов.

Прижимные элементы плотно прижимают сформированную складку, чтобы таким образом образовалась четкая линия сгиба. Это приводит к тому, что в большинстве случаев нет необходимости в двойном изгибе полосы.

Однако, если это тем не менее требуется, например, для более толстой или более прочной бумаги, это можно легко сделать. Размещая дополнительный фальцовочный элемент вдоль транспортировочных лент, который будет загибать полосу в другом направлении, и, возможно, второй прижимной элемент, можно получить устройство для двойного изгиба листов.

Планки предпочтительно выровнены друг с другом со стороны полосы.

Это означает, что они проходят идеально ровно, поэтому загиб вверх и загиб вниз формируются на одной линии сгиба.

Такой подход имеет преимущество, заключающееся в том, что если устройство снабжено по меньшей мере одним фальцовочным элементом, который загибает полосу в первом направлении, и по меньшей мере одним фальцовочным элементом, который загибает полосу во втором направлении, об такие складки формируются в одном и том же месте или по одной и той же линии сгиба.

Фальцовочные элементы могут быть реализованы различными способами. В предпочтительном варианте они являются пассивными элементами, то есть в них отсутствуют движущиеся части, а для фальцевания используется движение листа вдоль фальцовочных элементов.

В практическом варианте осуществления по меньшей мере один фальцовочный элемент представляет собой так называемый «предварительный фальцаппарат», причем этот предварительный фальцаппарат загибает упомянутую полосу под углом 90° или приблизительно 90°.

Понятие «приблизительно 90°» означает, что угол составляет от 45° до 100°, предпочтительно от 85° до 95°. По меньшей мере один фальцовочный элемент предпочтительно представляет собой фальцаппарат, который загибает вышеупомянутую полосу под углом, превышающим 110°, и даже более предпочтительно, под углом, превышающим 125°.

Не исключено, что этот угол составляет 135° или что этот угол приближается к 180°.

Использование такого предварительного фальцаппарата позволяет предварительно обрабатывать или подготавливать лист, чтобы затем иметь возможность создавать острую складку с помощью фальцаппарата. При формировании линии сгиба в два этапа получается четко выраженная линия сгиба, и может предотвращаться непреднамеренное складывание или изгиб полосы в нежелательном месте в процессе загибания. Это, в частности, особенно важно при работе с более толстыми листами.

Согласно изобретению не исключено, что предварительный фальцаппарат и фальцаппарат объединены в один фальцовочный элемент, который представляет собой объединенную конструкцию из предварительного фальцаппарата и фальцаппарата.

Развертывающий элемент предпочтительно размещен после фальцовочного элемента, причем упомянутый развертывающий элемент способен разворачивать загнутую полосу обратно в плоскость листа.

Преимущество такого подхода состоит в том, что полоса снова хорошо расположена, чтобы укладывать лист или складывать его с помощью возможного последующего фальцовочного элемента, который (возможно) загибает полосу листа в другом направлении.

В соответствии с другим предпочтительным вариантом осуществления устройство снабжено второй парой планок, не совпадающих с упомянутыми выше первыми двумя планками, и одним или более соответствующими фальцовочными элементами, которые могут загибать полосу по второй паре планок или вокруг второй пары планок таким образом, что вторая линия сгиба создается на расстоянии от первой линии сгиба.

Расстояние между первой и второй линиями сгиба может составлять несколько миллиметров, например от 1 до 3 миллиметров или от 1 до 5 миллиметров. На практике расстояние никогда не будет составлять более 10 миллиметров, но это, очевидно, не исключается в соответствии с изобретением.

Таким образом, листы могут иметь две линии сгиба на расстоянии друг от друга. Предпочтительно обе линии сгиба параллельны, но это, очевидно, не является обязательным.

Чтобы лучше пояснить особенности изобретения, далее в качестве примера описаны некоторые предпочтительные варианты осуществления предлагаемого согласно изобретению устройства для двойного изгиба листов, без каких-либо ограничений, со ссылками на чертежи.

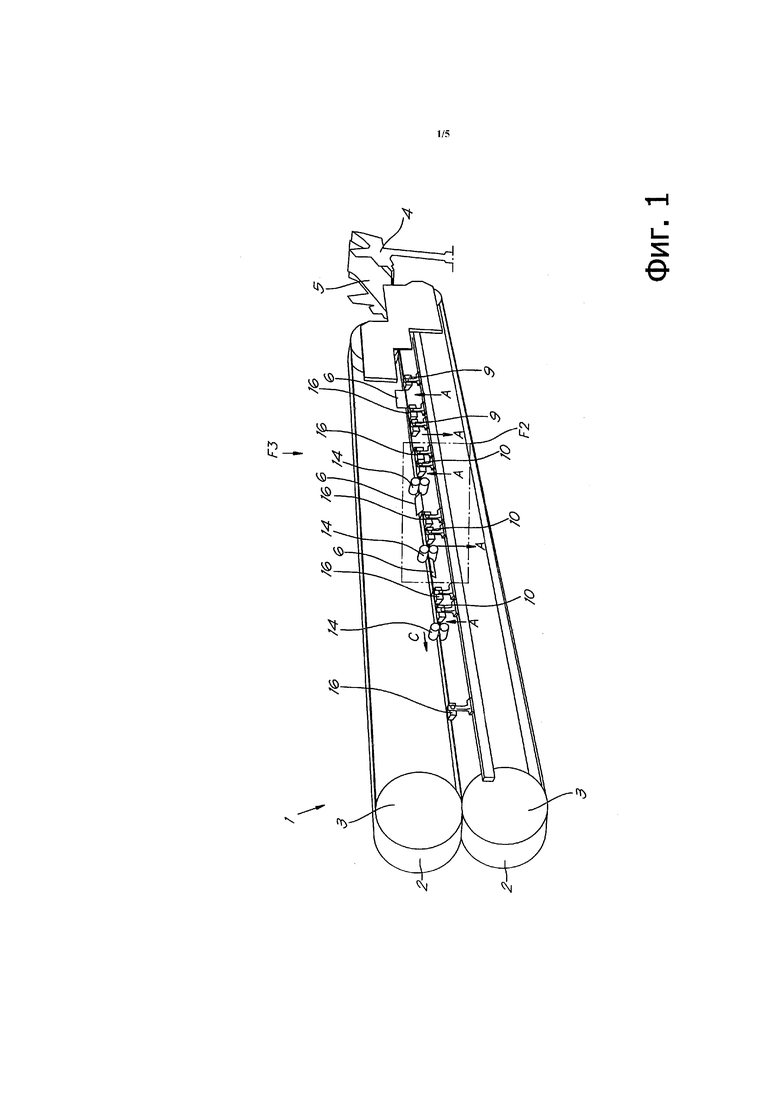

На фиг. 1 схематично показано устройство для двойного изгиба листов согласно изобретению, вид в перспективе;

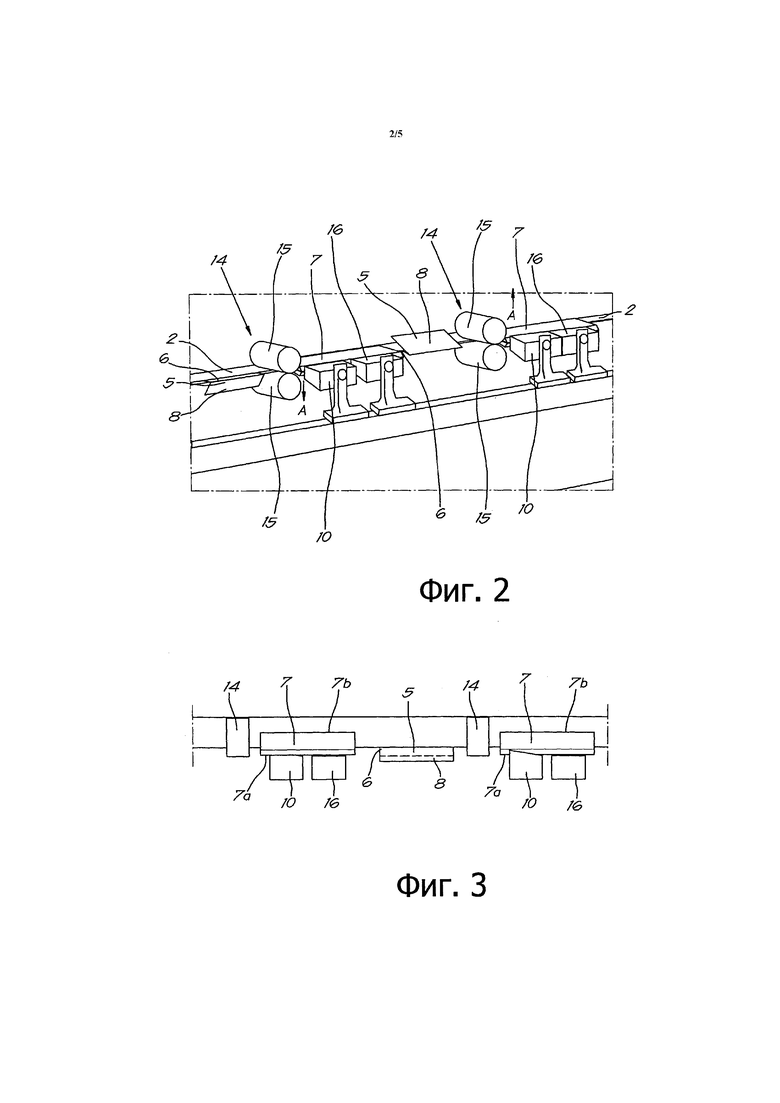

на фиг. 2 – часть, обозначенная на фиг. 1 ссылочной позицией F2, вид в перспективе;

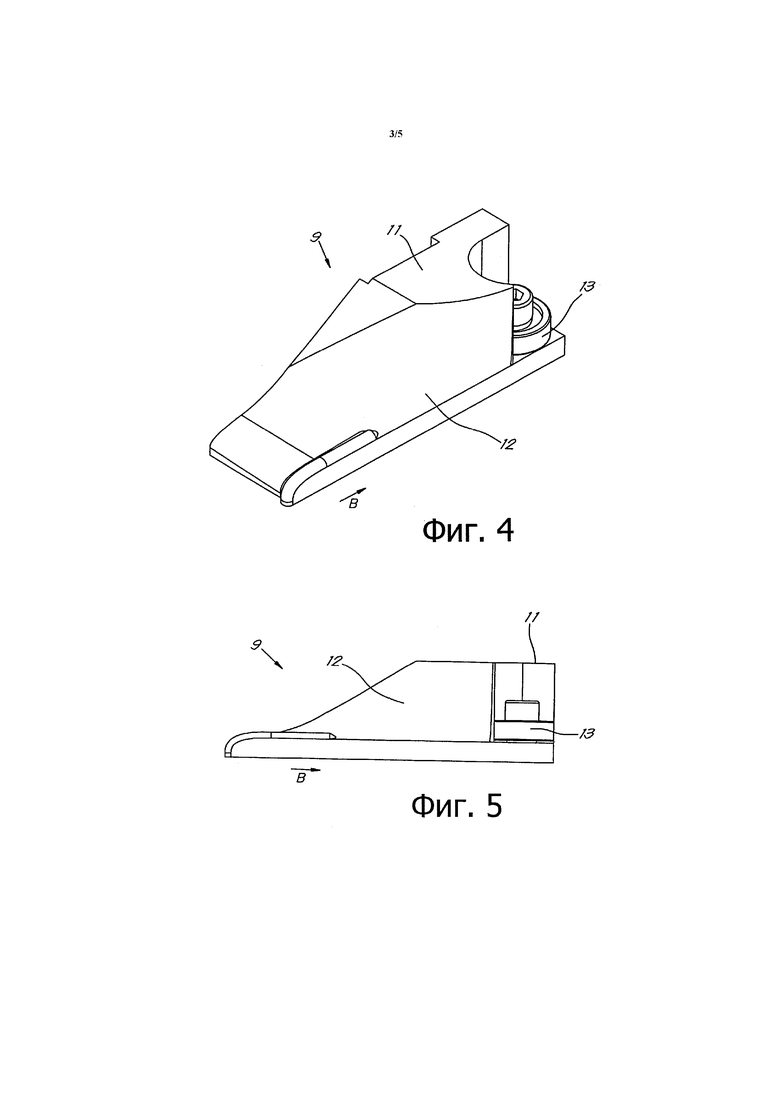

на фиг. 3 – устройство, показанное на фиг. 1, с возможным порядком расположения последовательных фальцовочных элементов, вид сверху;

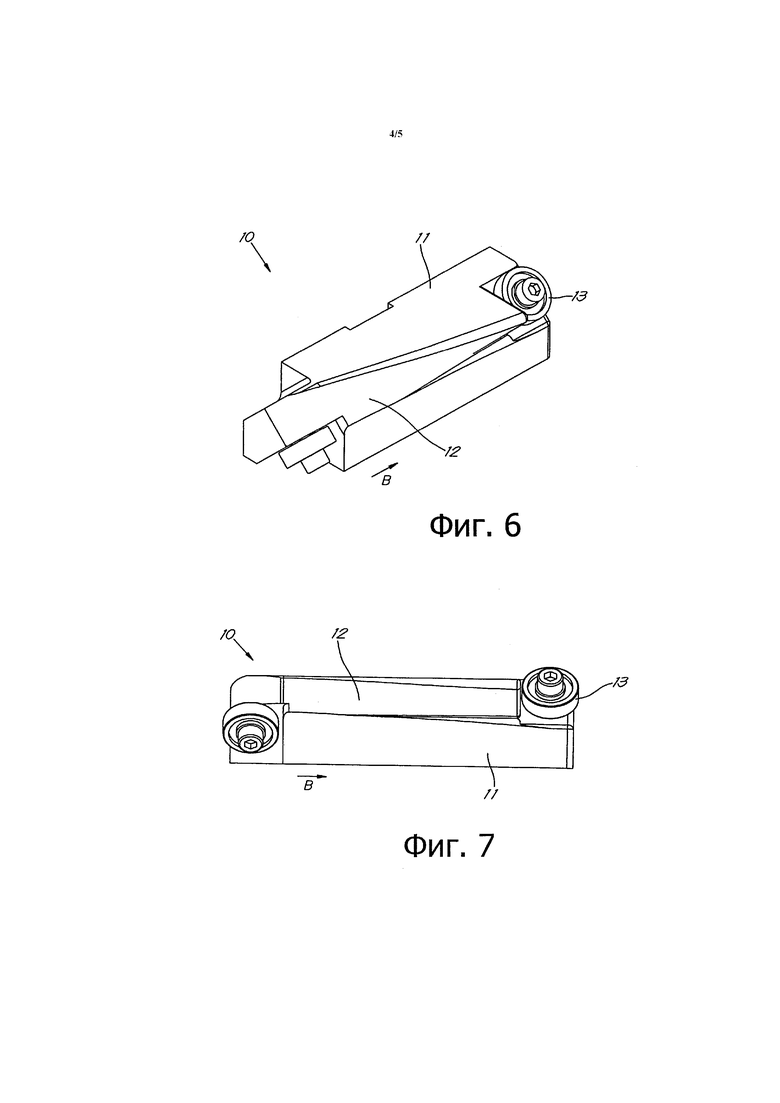

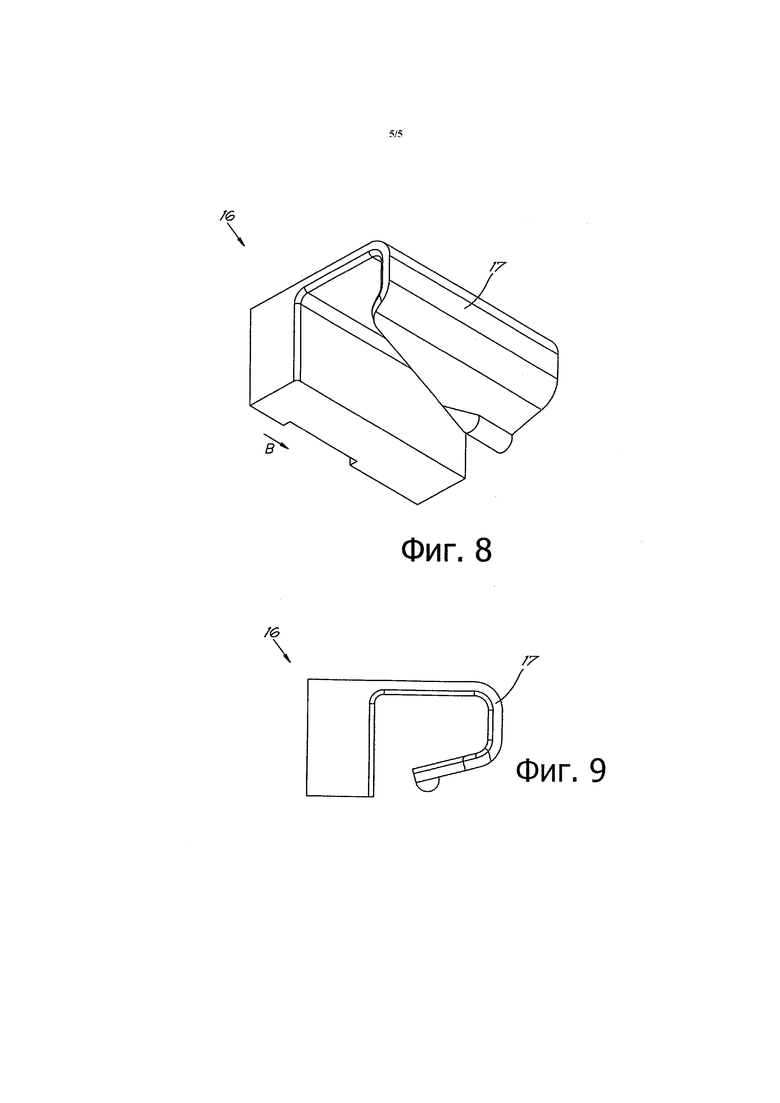

на фиг. 4 – 9 – различные варианты выполнения фальцовочных элементов и развертывающего элемента.

Устройство 1, показанное на фиг. 1, в основном содержит две транспортировочных ленты 2, расположенные друг напротив друга.

Здесь под транспортировочными лентами 2 также подразумеваются тянущие ленты, конвейерные ленты или тому подобное.

Транспортировочные ленты 2 относятся к так называемому «бесконечному» типу, что означает, что они образуют петлю и установлены, так сказать, вокруг двух реверсивных барабанов 3 или реверсивных колес.

Транспортировочные ленты 2 в этом случае и предпочтительно выполняют из синтетического материала, усиленного стальной проволокой. Такой подход имеет то преимущество, что обеспечивается сильное сцепление с листами бумаги, которые зажимаются между транспортировочными лентами 2, поэтому во время транспортировки между упомянутыми транспортировочными лентами 2 лист будет стабильно оставаться на месте.

Устройство 1 также снабжено устройством 4 подачи листов 5 между транспортировочными лентами 2. Упомянутые листы 5 могут быть листами 5 бумаги, а также листами 5 (тонкого) картона, синтетического материала и тому подобного.

Упомянутые листы 5 могут быть без печати или c печатью, например, с текстом, фотографиями, рисунками и т.п.

Поскольку транспортировочные ленты 2 расположены напротив друг друга, листы 5 могут зажиматься между транспортировочными лентами 2, за исключением выступающей части 6, которая выступает между транспортировочными лентами 2.

Это показано с пространственным разделением деталей на фиг. 2 и 3.

Не исключено оснащение устройства 1 более чем двумя транспортировочными лентами 2, расположенными рядом друг с другом по две таким образом, что лист 5 зажат между двумя или более парами транспортировочных лент 2.

В этом случае транспортировочные ленты 2 приводятся в действие или движение синхронно, например, посредством приведения в действие реверсивных барабанов 3.

В этом случае устройство 1 снабжают несколькими парами планок 7, которые проходят по две вдоль транспортировочных лент 2 и между которыми может скользить выступающая часть 6 листа 5, так что полоса 8 выступает между планками 7. В данном случае имеется пять пар планок 7.

Предпочтительно, чтобы обе планки 7 каждой пары планок 7 были выровнены друг с другом, что означает, что вдоль стороны 7а полосы 8 планки 7 проходят идеально ровно, поэтому, когда полоса 8 загибается вокруг планки 7, изгиб вверх и изгиб вниз будут сформированы точно вдоль одной и той же линии сгиба.

Кроме того, все пары планок 7 находятся на одной линии друг с другом, что означает, что каждый изгиб, выполненный каждым фальцовочным элементом, будет находиться в одном и том же месте.

Сами планки 7 могут быть относительно жесткими или массивными, например, толщиной 20 мм и шириной 30 мм, при этом планки 7 на стороне 7а, обращенной к полосе 8, становятся более тонкими.

Планки 7 вдоль стороны 7а, обращенной к полосе 8, предпочтительно имеют максимальную толщину 1,5 миллиметра и еще более предпочтительно максимальную толщину 1 миллиметр. В данном случае планки 7 имеют толщину 0,2 миллиметра, но не исключено, что планки 7 вдоль стороны 7а будут иметь толщину менее 0,2 миллиметра. Это необходимо для получения четко выраженной линии сгиба. Не является необходимым, но также не исключено, что планки 7 могут быть одинаково тонкими по всей их ширине.

Другая сторона 7b планок предназначена для направления транспортировочных лент 2, поэтому лист 5 будет продолжать проходить идеально ровно и прямо.

Расстояние между двумя планками 7 предпочтительно составляет максимум 110% от толщины листов 5. Упомянутое расстояние может регулироваться, например, с помощью регулировочного винта или тому подобного.

Ряд фальцовочных элементов 9, 10 установлен вдоль транспортировочных лент 2. В данном случае установлено пять фальцовочных элементов 9, 10. Каждый фальцовочный элемент 9, 10 установлен на одной из пяти пар планок 7.

В данном случае фальцовочные элементы включают в себя два предварительных фальцаппарата 9 и три фальцаппарата 10. Как хорошо видно из фиг. 1 и 3, перед фальцаппаратами 10, которые в данном случае загибают полосу 8 на угол 135°, устанавливаются предварительные фальцаппараты 9, которые в данном случае загибают полосу 8 на угол всего 90°. Это связано с тем, что как уже упоминалось выше, предварительные фальцаппараты 9, так сказать, предварительно обрабатывают или подготавливают лист 5 перед тем, как фальцаппараты 10 загнут полосу 8 под большим углом.

Стрелки A указывают, в каком направлении предварительные фальцаппараты 9 и фальцаппараты 10 загибают полосу 8 листа 5.

В данном случае последовательно установлены следующие фальцовочные элементы 9, 10:

– первый предварительный фальцаппарат 9, который загибает полосу 8 в первом направлении;

– второй предварительный фальцаппарат 9, который загибает полосу 8 во втором направлении;

– первый фальцаппарат 10, который загибает полосу 8 в первом направлении;

– второй фальцаппарат 10, который загибает полосу 8 во втором направлении.

После второго фальцаппарата 10 в данном случае установлен третий фальцаппарат 10, который снова загибает полосу 8 в первом направлении. Это, однако, не является обязательным для изобретения.

Использование двух предварительных фальцаппаратов 9 также не является обязательным для изобретения. Предварительные фальцаппараты 9 используются, например, с более толстыми типами бумаги или более жесткими материалами.

На фиг. 4 – 7 показана возможная конструкция фальцовочных элементов 9, 10. На фиг. 4 и 5 показана возможная конструкция предварительного фальцаппарата 9, а на фиг. 6 и 7 – возможная конструкция фальцаппарата 10.

Фальцовочные элементы 9, 10, как правило, выполнены в виде профилированных элементов 11 с контактной поверхностью 12 или стопором для полосы 8, причем контактная поверхность 12 или стопор проходят вдоль продольного направления фальцовочного элемента 9, 10 с наклоном, чтобы можно было загибать полосу 8. Угол наклона контактной поверхности 12 составляет 90° для предварительного фальцаппарата 9, показанного на фиг. 4 и 5, и 135° для фальцаппарата 10, показанного на фиг. 6 и 7.

Вышеупомянутое продольное направление фальцовочного элемента 9, 10 является направлением, в котором полоса 8 перемещается вдоль фальцовочного элемента 9, 10, и обозначено стрелкой B на соответствующих чертежах.

В данном случае, что не является обязательным для изобретения, фальцовочные элементы 9, 10 снабжены прижимными роликами 13 для прижимания полосы 8 к стороне 7а планки 7, причем упомянутые прижимные ролики 13 выполнены в виде шарикоподшипника.

Такой шарикоподшипник устанавливают так, что его наружное кольцо может давить на полосу 8.

В данном случае каждый из фальцаппаратов 10 снабжен двумя такими шарикоподшипниками.

Хотя в показанном примере предварительные фальцаппараты 9 и фальцаппарат 10 являются отдельными фальцовочными элементами 9, 10, не исключено, что они объединяются, чтобы сформировать единый фальцовочный элемент, который представляет собой объединение предварительного фальцаппарата и фальцаппарата. Следующие друг за другом фальцовочные элементы 9, 10 в показанном примере в таком случае заменяются комбинированной конструкцией из предварительного фальцаппарата и фальцаппарата, которая загибает полосу в первом направлении, и последовательно установленной комбинированной конструкцией из предварительного фальцаппарата и фальцаппарата, которая загибает полосу во втором направлении, после которой также может устанавливаться дополнительный фальцаппарат, чтобы снова загибать полосу в первом направлении.

Устройство 1 также снабжено прижимными элементами 14, которые установлены после фальцовочного элемента 9, 10 и которые могут прижимать загнутую полосу 8 к листу 5. В месте расположения упомянутых прижимных элементов 14 планки 7 по меньшей мере частично прерваны. В показанном примере планки 7 полностью прерваны, так что начинаются новые пары планок 7.

Очевидно, что также может иметься только одна пара планок 7, причем планки 7 на стороне 7а прерваны в местах установки прижимных элементов 14, чтобы прижимные элементы 14 могли контактировать с листом 5 и складкой. Пять отдельных пар планок 7 в таком случае объединяются в одну пару планок 7.

Также могут иметься, например, две или три пары планок 7, полученные, например, путем объединения двух первых и двух последних пар планок 7.

Прижимной элемент 14 устанавливается после первого фальцаппарата 10 и второго фальцаппарата 10. В данном случае устройство также снабжено третьим фальцаппаратом 10, после которого также устанавливается прижимной элемент 14. Последний прижимной элемент 14 также может отсутствовать. Если третий фальцаппарат 10 отсутствует, упомянутый третий прижимной элемент 14, очевидно, также отсутствует.

В показанном примере нет прижимных элементов 14, установленных после предварительных фальцаппаратов 9, но это, очевидно, не исключено.

Используя прижимные элементы 14, можно изготовить предлагаемое согласно изобретению устройство 1 только с одним фальцовочным элементом 9, 10, представляющим собой фальцаппарат 10, за которым следует прижимной элемент 14. Для более тонких типов бумаги или гибких материалов такого устройства 1 будет достаточно для получения четко выраженной складки, поскольку прижимной элемент 14 позволяет плотно прижимать складку.

Однако для нормальных или более толстых типов бумаги или более жестких материалов предпочтительно снабжать устройство 1 двумя фальцовочными элементами 9, 10, при этом по меньшей мере один фальцовочный элемент 9, 10 загибает полосу 8 в первом направлении и по меньшей мере один фальцовочный элемент 9, 10 загибает полосу 8 во втором направлении. Упомянутые фальцовочные элементы 9, 10 предпочтительно представляют собой фальцаппарат 10, за каждым из которых следует прижимной элемент 14.

Предпочтительно, прижимной элемент 14 имеет по меньшей мере один прижимной ролик 15 и находящийся напротив него элемент противодавления.

В таком случае, например, в районе первого прижимного элемента 14 после фальцаппарата 10, который загибает полосу 8 вверх, верхняя планка 7 может быть прервана, в то время как нижняя планка 7 не прервана и выполняет функцию элемента противодавления, расположенного напротив него.

При прерывании верхней планки 7 прижимной ролик 15 будет плотно прижимать полосу 8 к листу 5, при этом планка 7 будет создавать сильное противодавление, так что под влиянием давления между прижимным роликом 15 и планкой 7, между которыми зажата сложенная полоса 8, формируется острая складка.

В показанном примере, однако, элемент противодавления представляет собой второй прижимной ролик 15, и обе планки 7 полностью прерваны в месте расположения двух прижимных роликов 15.

Оба прижимных ролика 15 приводятся в движение, т.е. вращаются, когда между ними подается лист 5.

Хотя в показанном примере прижимные элементы 14 представляют собой прижимные ролики 15, в соответствии с изобретением это не является обязательным.

Устройство, показанное на фиг. 1, но без прижимных элементов 14, также попадает в рамки объема изобретения.

Действительно, при абразивном воздействии стороны 7а или края планок 7 на лист, плотно прилегающий к (или в) линии сгиба, будет получена четкая и явно выраженная складка, поэтому использование прижимных элементов 14 не требуется.

В данном случае устройство 1 также имеет разворачивающие элементы 16, но это не является обязательным. В этом случае развертывающие элемент 16 устанавливается после каждого прижимного элемента 14 и после каждого предварительного фальцаппарата 9, так что устройство имеет в общей сложности пять развертывающих элементов 16. Также разворачивающий элемент 16 может устанавливается только после трех прижимных элементов 14.

Развертывающий элемент 16 разворачивает сложенную полосу 8 в плоскость листа 5 после того, как он был сложен фальцовочным элементом 9, 10 и, возможно, прижат прижимным элементом 14.

На фиг. 8 и 9 показана возможная конструкция такого развертывающего элемента 16.

Как видно из этих фигур, развертывающий элемент 16 содержит крюкообразную часть 17, которая входит в зацепление со сложенной полосой 8 и которая благодаря своей конструкции разворачивает полосу 8, когда лист 5 проходит вдоль развертывающего элемента 16.

Работа устройства 1 очень проста и заключается в следующем.

Устройство 4 подачи подает листы 5 один за другим между транспортировочными лентами 2. Обеспечивают, чтобы выступающая часть 6 листов 5 выступала между транспортировочными лентами 2.

Как уже упоминалось, транспортировочные ленты 2 приводятся в действие синхронно, и это может быть достигнуто различными способами.

В данном случае реверсивные барабаны 3 приводятся в движение электродвигателем, но также возможны гидравлические или пневматические приводные средства.

Устройство 1 выполнено таким образом, что листы 5 направляются в направлении стрелки С приводными средствами транспортировочных лент 2, причем выступающая часть 6 листов проходит вдоль планок 7, фальцовочных элементов 9, 10, прижимных элементов 14 и развертывающих элементов 16.

Когда выступающая часть 6 проходит вдоль планок 7, она скользит между ними, так что полоса 8 выступает между ними.

Когда упомянутая полоса 8 затем перемещается вдоль первого предварительного фальцаппарата 9, она загибается в направлении стрелки А по планке 7 или вокруг планки 7.

Когда полоса 8 проходит мимо шарикоподшипника предварительного фальцаппарата 9, наружное кольцо шарикоподшипника прижимает полосу 8 к стороне 7а планки 7, в данном случае под углом 90°.

При этом лист 5, так сказать, трется о сторону 7а.

Расположенный далее развертывающий элемент 16 разворачивает полосу 8 обратно в плоскость листа 5.

Затем то же самое повторяется, когда полоса 8 проходит вдоль второго предварительного фальцаппарата 9 и развертывающего элемента 16, но в другом направлении.

Планки 7 выровнены друг с другом, поэтому вторая складка формируется точно в том же месте, что и первая складка.

Затем выступающая часть 6 листа 5 проходит между следующей парой планок 7, поэтому полоса 8 направляется вдоль первого из трех фальцаппаратов 10, чтобы загнуть полосу 8 в направлении стрелки А под углом 135° по планке 7 или вокруг планки 7.

Когда полоса 8 проходит вдоль второго шарикоподшипника фальцаппарата 10, наружное кольцо этого шарикоподшипника прижимает полосу 8 к стороне 7а планки 7, в данном случае под углом 135°.

При этом лист 5 трется о сторону 7а планки 7.

Затем лист 5 с загнутой полосой 8 проходит вдоль первого прижимного элемента 14. Поскольку планки 7 здесь полностью прерваны, прижимные ролики 15 прижимают сложенную полосу 8 к листу 5, чтобы сформировать очень острую и явно выраженную складку.

Затем лист 5 проходит через четвертую пару планок 7 вдоль третьего развертывающего элемента 16, чтобы развернуть полосу 8 обратно в плоскость листа 5, перед тем как полоса 8 будет загнута вторым и третьим фальцаппаратами 10 в направлениях соответствующих стрелок А, как показано на Фиг. 1 и 2.

Загнутая полоса 8 проходит вдоль второго и третьего прижимных элементов 14, так что складка каждый раз может плотно прижиматься прижимными роликами 13.

Поскольку планки 7 или по меньшей мере сторона 7а вдоль стороны полосы 8 очень тонкие, и поскольку планки 7 проходят идеально ровно вдоль стороны 7а полосы 8, можно получить хорошую линию сгиба, когда фальцовочный элемент 9, 10 загибает полосу 8, и полоса 8 загибается дважды по одной и той же линии. Вот почему важно, чтобы планки 7 предпочтительно имели максимальную толщину 1 миллиметр.

Когда лист 5 достигнет конца транспортировочных лент 2, полоса 8 будет загнута дважды в обоих направлениях, и в данном случае еще один раз в первом направлении.

Лист 5 затем может быть использован в книге или папке, при этом листы 5 можно хорошо раскрывать, и печать может без заметных для глаза переходов продолжаться на двух раскрытых листах 5.

Поскольку все пять пар планок 7 находятся на одной линии, все линии сгиба находятся точно в одном и том же месте.

Если одна или более пар планок 7 находятся вне линии, то есть, не выровнены с другими парами планок 7, соответствующая линия сгиба будет выполнена в другом месте, поэтому в конечном итоге будут получены две линии сгиба.

Хотя в показанном примере фальцовочные элементы 9, 10 установлены только с одной стороны транспортировочных лент 2, как хорошо видно на фиг. 3, не исключено, что два фальцовочных элемента 9, 10 будут установлены с каждой стороны транспортировочных лент 2 вдоль транспортировочных лент 2, при этом листы 5 зажимаются между транспортировочными лентами 2 как с их выступающей частью 6 вдоль одной стороны, так и с их выступающей частью 6 вдоль другой стороны транспортировочных лент 2.

Другими словами, выступающая часть 6 листа 5 будет либо с одной стороны, либо с другой стороны транспортировочной ленты 2.

Если транспортировочные ленты 2 достаточно широки, листы 5 можно подавать в устройство 1 по два бок о бок друг с другом.

Если это не так, листы 5 могут попеременно выступать своей выступающей частью 6 с одной стороны или с другой стороны транспортировочных лент 2.

Альтернативно, более широкие листы могут также использоваться для загибания полосы 8 с обеих сторон листа, при этом такие листы затем разрезаются на две части, так что получаются два листа и производительность возрастает в два раза.

Понятно, что в описанных выше вариантах осуществления длина транспортировочных лент 2 должна выбираться таким образом, чтобы вдоль конвейерных лент 2 можно было установить необходимое количество фальцовочных элементов 9, 10.

Если, например, листы 5 изготовлены из более толстого или более жесткого материала, возможно, что в варианте, показанном на фиг. 1, должно устанавливаться дополнительное количество дополнительных фальцаппаратов 10 со связанными с ними прижимными элементами 14 и развертывающими элементами 16. Транспортировочные ленты 2 в таком случае изготавливаются более длинными, поэтому после последнего развертывающего элемента 16 могут устанавливаться дополнительные фальцаппараты 10, прижимные элементы 14 и развертывающие элементы 16.

Вместо того, чтобы удлинять транспортировочные ленты 2, также можно устанавливать или собирать рядом друг за другом более короткие транспортировочные ленты 2, так что достигается тот же эффект более длинных транспортировочных лент 2, но со стандартными транспортировочными лентами 2.

Аналогично, устройство 1 может снабжаться только одним фальцаппаратом 10, прижимным элементом 14 и развертывающим элементом 16 или двумя фальцаппаратами 10, двумя прижимными элементами 14 и двумя развертывающими элементами 16. Для обычной или несколько более толстой бумаги достаточно одного или двух фальцаппаратов 10, потому что сформированная складка будет плотно прижиматься прижимными элементами 14. В таком случае транспортировочные ленты 2 будут намного короче, поэтому можно получить компактное устройство 1.

Хотя в описанных выше примерах устройство 1 оснащено двумя транспортировочными лентами 2, не исключено, что устройство 1 будет оснащено более чем двумя транспортировочными лентами 2, установленными напротив друг друга.

В результате этого всякий раз два листа 5 могут зажиматься между двумя смежными транспортировочными лентами с выступающей частью 6, которая выступает между транспортировочными лентами 2, например, между первой и второй и между второй и третьей транспортировочными лентами 2.

Здесь первая и вторая транспортировочные ленты 2 перемещают листы 5 в одном направлении C, а вторая и третья транспортировочные ленты 2 перемещают листы 5 в другом направлении, противоположном направлению C.

Очевидно, что в таком случае устройство 1 оснащается двумя комплектами фальцовочных элементов 9, 10 с соответствующими планками 7 и прижимными элементами 14, причем один комплект находится в зоне расположения листов 5 между первой и второй транспортировочными лентами 2, а другой комплект – в зоне расположения листов 5 между второй и третьей транспортным лентами 2.

При наличии более трех транспортировочных лент 2 количество комплектов фальцовочных элементов 9, 10, планок 7 и прижимных элементов 14 также увеличивается.

Комплект фальцовочных элементов 9, 10 может быть одинаковым, но также может отличаться как в отношении количества, так и типа фальцовочных элементов (предварительный фальцаппарат 9 или фальцаппарат 10).

Изобретение никоим образом не ограничивается вариантами осуществления, описанными в качестве примера со ссылками на чертежи, и предлагаемое согласно изобретении устройство для двукратного фальцевания листов может быть реализовано в разнообразнейших вариантах и размерах, не выходя за рамки объема изобретения.

Устройство для фальцевания листов характеризуется тем, что снабжено двумя транспортировочными лентами, расположенными напротив друг друга так, что листы могут зажиматься между транспортировочными лентами за исключением выступающей части, которая выступает между транспортировочными лентами, причем устройство снабжено двумя планками, которые простираются вдоль транспортировочных лент и между которыми выступающая часть способна скользить, так что полоса выступает между планками, при этом устройство также снабжено одним или более фальцовочными элементами вдоль транспортировочных лент, которые способны загибать вышеупомянутую полосу по планке или вокруг планки, образуя линию сгиба, и устройство выполнено с возможностью направлять листы с их полосой вдоль фальцовочных элементов и планок посредством приводных средств транспортировочных лент. Предложенное устройство повышает скорость обработки листов. 23 з.п. ф-лы, 9 ил.

1. Устройство для фальцевания листов (5), характеризующееся тем, что снабжено двумя транспортировочными лентами (2), расположенными друг напротив друга с возможностью зажимать листы (5) между ними за исключением выступающей части (6), которая выступает между транспортировочными лентами (2), причем устройство (1) снабжено двумя планками (7), которые простираются вдоль транспортировочных лент (2) и между которыми выступающая часть (6) способна скользить так, что между планками (7) выступает полоса (8), при этом устройство также снабжено одним или более фальцовочными элементами (9, 10) вдоль транспортировочных лент (2), способными загибать полосу (8) по планке (7) или вокруг планки (7), образуя линию сгиба, и устройство (1) выполнено с возможностью направлять листы (5) с их полосой (8) вдоль фальцовочных элементов (9, 10) и планок (7) посредством приводных средств транспортировочных лент (2).

2. Устройство по п. 1, характеризующееся тем, что устройство (1) снабжено по меньшей мере двумя фальцовочными элементами (9, 10), при этом по меньшей мере один фальцовочный элемент (9, 10) загибает полосу (8) в первом направлении, и по меньшей мере один фальцовочный элемент (9, 10) загибает полосу (8) во втором направлении.

3. Устройство по п. 1 или 2, характеризующееся тем, что планки (7) со стороны (7а) полосы (8) выровнены друг с другом.

4. Устройство по любому из пп. 1–3, характеризующееся тем, что по меньшей мере один фальцовочный элемент (9, 10) представляет собой предварительный фальцаппарат (9), который загибает вышеупомянутую полосу (8) под углом 90°.

5. Устройство по любому из пп. 1–4, характеризующееся тем, что по меньшей мере один фальцовочный элемент (9, 10) представляет собой фальцаппарат (10), который загибает вышеупомянутую полосу (8) под углом, превышающим 110°, и предпочтительно под углом больше 125°.

6. Устройство по п. 4 или 5, характеризующееся тем, что один или более предварительных фальцаппаратов (9) установлены перед одним или более фальцаппаратами (10).

7. Устройство по любому из пп. 1–6, характеризующееся тем, что вдоль транспортировочных лент (2) последовательно размещены следующие фальцовочные элементы (9, 10) и прижимные элементы (14):

– первый предварительный фальцаппарат (9), который загибает полосу (8) в первом направлении под углом 90°;

– второй предварительный фальцаппарат (9), который загибает полосу (8) во втором направлении под углом 90°;

– первый фальцаппарат (10), который загибает полосу (8) в первом направлении под углом более 110° и предпочтительно под углом более 125°;

– первый прижимной элемент (14), который прижимает загнутую полосу (8) к листу (5);

– второй фальцаппарат (10), который загибает полосу (8) во втором направлении под углом более 110° и предпочтительно под углом более 125°;

– второй прижимной элемент (14), который прижимает полосу (8) к листу (5).

8. Устройство по любому из пп. 1–7, характеризующееся тем, что после фальцовочного элемента (9, 10) установлен развертывающий элемент (16), который способен разворачивать загнутую полосу (8) обратно в плоскость листа (5).

9. Устройство по любому из пп. 1–8, характеризующееся тем, что снабжено одним или более прижимными элементами (14), которые установлены после фальцовочного элемента (9, 10) и способны прижимать загнутую полосу (8) к листу (5) и линии сгиба, при этом вышеупомянутые планки (7) по меньшей мере частично прерваны в месте расположения прижимных элементов (14).

10. Устройство по п. 9, характеризующееся тем, что прижимной элемент (14) имеет по меньшей мере один прижимной ролик (15) и находящийся напротив него элемент противодавления.

11. Устройство по п. 9 или 10, характеризующееся тем, что упомянутый элемент противодавления представляет собой второй прижимной ролик (15) или упомянутый элемент противодавления образован одной из планок (7).

12. Устройство по любому из пп. 9–11, характеризующееся тем, что прижимной ролик (15) приводится в движение.

13. Устройство по любому из пп. 9–12, характеризующееся тем, что вдоль транспортировочных лент (2) последовательно размещены следующие фальцовочные элементы (9, 10) и прижимные элементы (14):

– первый предварительный фальцаппарат (9), который загибает полосу (8) в первом направлении под углом 90°;

– второй предварительный фальцаппарат (9), который загибает полосу (8) во втором направлении под углом 90°;

– первый фальцаппарат (10), который загибает полосу (8) в первом направлении под углом более 110°, предпочтительно под углом более 125°;

– первый прижимной элемент (14), который прижимает загнутую полосу (8) к листу (5);

– второй фальцаппарат (10), который загибает полосу (8) во втором направлении под углом более 110°, предпочтительно под углом более 125°;

– второй прижимной элемент (14), который прижимает полосу (8) к листу (5).

14. Устройство по любому из пп. 1–13, отличающееся тем, что после прижимного элемента (14) устанавливают развертывающий элемент (16), который способен разворачивать загнутую полосу (8) обратно в плоскость листа (5).

15. Устройство по любому из пп. 1–14, характеризующееся тем, что снабжено второй парой планок (7), не совпадающей с упомянутыми выше первыми двумя планками (7), и одним или более соответствующими фальцовочными элементами (9, 10), которые способны загибать полосу (8) по второй паре планок (7) или вокруг второй пары планок (7) так, что на расстоянии от первой линии сгиба формируется вторая линия сгиба.

16. Устройство по любому из пп. 1–15, характеризующееся тем, что фальцовочные элементы (9, 10) представляют собой профилированные элементы (11) с контактной поверхностью (12) или стопором для полосы, причем контактная поверхность (12) или стопор наклонены вдоль продольного направления фальцовочного элемента для обеспечения загибания полосы (8).

17. Устройство по любому из пп. 1–16, характеризующееся тем, что толщина планок (7) вдоль стороны (7а) полосы (8) составляет максимум 1,5 миллиметра, предпочтительно максимум 1 миллиметр и еще более предпочтительно максимум 0,2 миллиметра.

18. Устройство по любому из пп. 1–17, характеризующееся тем, что расстояние между двумя планками (7) составляет максимум 110% от толщины листа (5).

19. Устройство по любому из пп. 1–18, характеризующееся тем, что транспортировочные ленты (2) выполнены из синтетического материала, усиленного стальной проволокой.

20. Устройство по любому из пп. 1–19, характеризующееся тем, что снабжено устройством (4) подачи для подачи листов (5) между транспортировочными лентами (2).

21. Устройство по любому из пп. 1–20, характеризующееся тем, что с каждой стороны транспортировочных лент (2) вдоль транспортировочных лент (2) установлены фальцовочные элементы (9, 10), при этом оба листа (5) зажаты между транспортировочными лентами (2) как с их выступающей частью (6) вдоль одной стороны, так и с их выступающей частью (6) вдоль другой стороны.

22. Устройство по любому из пп. 1–21, характеризующееся тем, что транспортировочные ленты (2) приводятся в движение или перемещаются синхронно.

23. Устройство по любому из пп. 1–22, характеризующееся тем, что снабжено более чем двумя транспортировочными лентами (2), расположенными рядом друг с другом по две таким образом, что лист (5) зажимается между двумя или более парами транспортировочных лент (2).

24. Устройство по любому из пп. 1–23, характеризующееся тем, что длина транспортировочных лент (2) выбрана такой, чтобы можно было установить необходимое количество фальцовочных элементов (9, 10) и прижимных элементов (14) вдоль транспортировочных лент (2).

| WO 2014072778 A1, 15.05.2014 | |||

| US 2007203008 A1, 30.08.2007 | |||

| US1897839 A, 14.02.1933. |

Авторы

Даты

2020-06-01—Публикация

2017-09-15—Подача