Изобретение относится к технологии изготовления изделий из композиционных материалов, а именно деталей для силовых конструкций, например раструбов сопловых блоков ракетных двигателей на твердом топливе (РДТТ).

Известен способ изготовления изделий из композиционных материалов, включающий установку пропитанного связующим каркаса исходного материала на жесткую оправку и отверждение в гидроклаве с эластичной диафрагмой (см. И.М.Буланов, В.В.Воробей. Технология ракетных и аэрокосмических конструкций из композиционных материалов. - М.: Издательство МГТУ им.Н.Э.Баумана, 1998 г. - стр.128, 146-148).

Наличие эластичной диафрагмы позволяет обеспечить необходимую герметичность и равномерную передачу давления и температуры каркасу исходного материала в процессе отверждения.

Но применение этого способа связано с необходимостью использования дополнительного оборудования для пропитки связующим каркаса исходного материала, что повышает трудоемкость и стоимость способа.

Известен также способ изготовления изделий из композиционных материалов, включающий нанесение исходного материала на жесткую оправку, установку оправки с полученным пакетом материала в заполненную связующим эластичную диафрагму, размещенную в гидроклаве, и пропитку пакета материала связующим под давлением рабочей жидкости, передаваемым поверхности пакета через эластичную диафрагму (патент РФ №2201343), являющийся наиболее близким аналогом предлагаемого способа.

При применении этого способа исключается необходимость дополнительного оборудования для пропитки, так как пропитка связующим пакета исходного материала осуществляется в гидроклаве для отверждения.

Однако применение известного способа, в котором пропитка каркаса осуществляется под давлением заполняющей гидроклав рабочей жидкости, передаваемым на связующее через эластичную диафрагму, показало, что в ряде случаев качество изделий из КМ не соответствует требуемым критериям.

Выяснено, что низкое качество изделий из КМ определяется недостаточно высоким качеством пропитки исходного материала связующим.

Установлено, что качество пропитки исходного материала связующим в гидроклаве во многом определяется операциями, связанными с воздействием давления рабочей жидкости через эластичную диафрагму на пакет исходного материала.

В известном способе режим воздействия через эластичную диафрагму недостаточно полно регламентирован, а известные операции недостаточно приемлемы для качественной пропитки, и значения параметров этих операций не оптимальны, что приводит к снижению качества изготовления изделий из КМ.

Низкое качество изготовления недопустимо для раструбов газового тракта сопловых блоков РДТТ, работающих в особо теплонапряженных условиях.

Технической задачей данного изобретения является улучшение качества изготовления изделий из КМ.

Технический результат достигается тем, что в способе изготовления изделий из композиционных материалов, включающем нанесение исходного материала на жесткую оправку, установку оправки с полученным пакетом материала в заполненную связующим эластичную диафрагму, размещенную в гидроклаве, и пропитку пакета материала связующим под воздействием давления рабочей жидкости, передаваемого поверхности пакета через эластичную диафрагму, заполняют гидроклав рабочей жидкостью со скоростью 100-125 литров в минуту, после заполнения гидроклава создают давление 5 кгс/см2 и выдерживают пакет материала под воздействием этого давления в течение 10 минут, сбрасывают давление и откачивают рабочую жидкость из гидроклава с той же скоростью, что и при заполнении, выдерживают пакет без воздействия давления в течение 10 минут, повторяют проведенные операции, снова заполняют гидроклав рабочей жидкостью и выдерживают пакет материала под воздействием гидростатического давления жидкости в течение 12 часов, после чего откачивают рабочую жидкость, создают в гидроклаве вакуум и извлекают оправку с пропитанным пакетом материала из гидроклава.

В результате многочисленных опытов, при проведении которых использовались известные операции, вводились новые операции, а также варьировались параметры (скорость заполнения гидроклава жидкостью, давление жидкости, время выдержки после проведения операций и т.д.), разработана совокупность расположенных в строго определенной последовательности операций с оптимальными значениями параметров, позволяющая получить требуемое качество изготовления изделий из КМ в гидроклаве.

При этом экспериментально-расчетным путем определен оптимальный, с точки зрения получения наилучшей структуры композиционного материала, режим воздействия рабочей жидкости на пакет исходного материала в процессе пропитки, обеспечивающий наиболее равномерное и однородное распределение связующего в материале пакета.

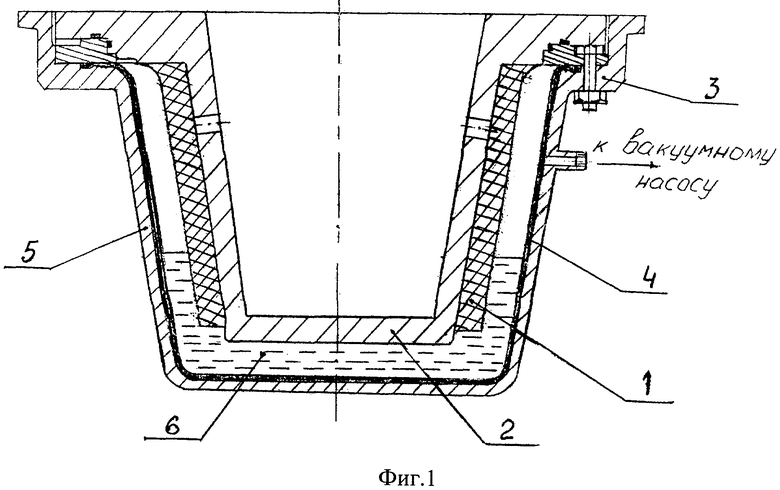

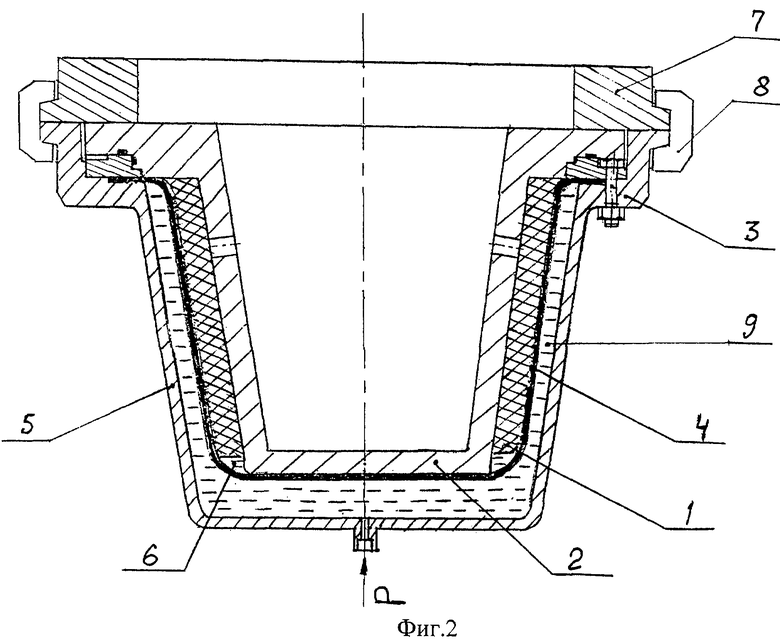

Сущность способа поясняется чертежами.

На фиг.1 показан корпус гидроклава с заполненной связующим эластичной диафрагмой и размещенной в ней оправкой с пакетом исходного материала.

На фиг.2 показан гидроклав, заполненный рабочей жидкостью, и размещенная в эластичной диафрагме оправка с пакетом пропитываемого связующим материала.

Изготовление изделий предлагаемым способом осуществляется следующим образом.

Наносят исходный материал 1, например угольную ткань типа УРАЛ-ТМ-4-22, на жесткую оправку 2 с образованием пакета методом прошивки слоев материала нитью.

В гидроклав 3 вкладывают эластичную диафрагму 4 и при помощи вакуумного насоса создают вакуум в полости между корпусом 5 гидроклава 3 и эластичной диафрагмой 4, эластичная диафрагма 4 растягивается и прилегает к внутренней поверхности корпуса 5 гидроклава 3, после чего заливают связующее 6 на основе смолы СФ-010 в полость эластичной диафрагмы 4.

Устанавливают оправку 1 с пакетом 2 исходного материала основанием вверх в гидроклав 3, при этом связующее 6 смачивает наружную поверхность пакета 2 исходного материала.

Герметизируют заполненную связующим 6 полость между оправкой 1 с пакетом 2 исходного материала и внутренней поверхностью эластичной диафрагмы 4, после чего герметизируют гидроклав 3, герметично устанавливая крышку 7 и скрепляя ее бандажом 8 с фланцем корпуса 5 гидроклава 3.

Затем снимают вакуум между корпусом 5 гидроклава 3 и эластичной диафрагмой, выключая вакуумный насос.

Закачивают при помощи насоса в корпус 5 гидроклава 3 через штуцер, расположенный в его нижней части, рабочую жидкость 9 (глицерин) со скоростью 100-125 литров в минуту, постепенно воздействуя, начиная снизу, на пакет 2 гидростатическим давлением жидкости.

После заполнения корпуса гидроклава жидкостью создают давление 5 кгс/см2, не более.

Выдерживают пакет исходного материала под этим давлением в течение 10 минут.

Сбрасывают давление и откачивают рабочую жидкость из гидроклава со скоростью 100-125 литров в минуту, постепенно снимая воздействие гидростатического давления жидкости на пакет 2, начиная с верхней его части, по мере убывания жидкости из гидроклава.

Выдерживают пакет исходного материала без воздействия давления жидкости в течение 10 минут.

Повторяют проведенные операции в той же последовательности и с теми же параметрами: закачивают рабочую жидкость со скоростью 100-125 литров в минуту, после заполнения корпуса гидроклава жидкостью создают давление 5 кгс/см2, не более, выдерживают пакет 2 исходного материала под этим давлением в течение 10 минут, сбрасывают давление и откачивают рабочую жидкость из гидроклава со скоростью 100-125 литров в минуту, выдерживают пакет 2 исходного материала без воздействия жидкости в течение 10 минут.

Снова заполняют гидроклав рабочей жидкостью и выдерживают пакет материала под воздействием гидростатического давления в течение 12 часов, затем откачивают рабочую жидкость из гидроклава и при помощи вакуумного насоса создают вакуум в полости между корпусом 5 гидроклава 3 и эластичной диафрагмой 4, эластичная диафрагма 4 растягивается и прилегает к внутренней поверхности корпуса 5 гидроклава 3, после чего извлекают оправку 1 с пакетом 2 пропитанного связующим 6 материала из гидроклава 3.

Затем производят сушку пропитанного связующим пакета материала.

Результаты препарации опытных образцов, изготовленных предлагаемым способом, показали наличие, практически, однородной структуры материала готовой детали.

Применение изобретения для изготовления крупногабаритных вкладышей сопловых блоков РДТТ подтвердило высокое качество изготовления деталей из композиционных материалов при обеспечении требуемой технологичности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из композиционных материалов | 2019 |

|

RU2708601C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2447990C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2437763C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2201343C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2373052C1 |

| Способ изготовления изделий из композиционных материалов | 2019 |

|

RU2722532C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2322351C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2427465C1 |

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ ГИДРОКЛАВА С ЭЛАСТИЧНОЙ ДИАФРАГМОЙ | 2006 |

|

RU2320480C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2322352C2 |

Изобретение относится к технологии изготовления изделий из композиционных материалов, а именно деталей для силовых конструкций, например раструбов сопловых блоков ракетных двигателей на твердом топливе (РДТТ). Процесс изготовления изделий из композиционных материалов включает нанесение исходного материала на жесткую оправку, установку оправки с полученным пакетом материала в заполненную связующим эластичную диафрагму, размещенную в гидроклаве, и пропитку пакета материала связующим под воздействием давления рабочей жидкости, передаваемого поверхности пакета через эластичную диафрагму. При пропитке заполняют гидроклав рабочей жидкостью со скоростью 100-125 литров в минуту, создают давление 5 кгс/см2 и выдерживают пакет материала под воздействием этого давления в течение 10 минут, сбрасывают давление и откачивают рабочую жидкость из гидроклава с той же скоростью, что и при заполнении, повторяют проведенные операции. Снова заполняют гидроклав рабочей жидкостью и выдерживают пакет материала под воздействием гидростатического давления жидкости в течение 12 часов, после чего откачивают рабочую жидкость, создают вакуум и извлекают оправку с пропитанным пакетом материала из гидроклава. Использование изобретения для изготовления крупногабаритных вкладышей сопловых блоков РДТТ обеспечило высокое качество изготовления деталей из композиционных материалов при обеспечении требуемой технологичности. 2 ил.

Способ изготовления изделий из композиционных материалов, включающий нанесение исходного материала на жесткую оправку, установку оправки с полученным пакетом материала в заполненную связующим эластичную диафрагму, размещенную в гидроклаве, и пропитку пакета материала связующим под воздействием давления рабочей жидкости, передаваемым поверхности пакета материала через эластичную диафрагму, отличающийся тем, что заполняют гидроклав рабочей жидкостью со скоростью 100-125 л в минуту, создают давление 5 кгс/см2 и выдерживают пакет материала под воздействием этого давления в течение 10 мин, сбрасывают давление и откачивают рабочую жидкость из гидроклава с той же скоростью, что и при заполнении, выдерживают пакет без воздействия давления в течение 10 мин, повторяют проведенные операции, снова заполняют гидроклав рабочей жидкостью и выдерживают пакет материала под воздействием гидростатического давления жидкости в течение 12 ч, после чего откачивают рабочую жидкость, создают в гидроклаве вакуум и извлекают оправку с пропитанным пакетом материала из гидроклава.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2322351C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2201343C2 |

| US 4915896 А, 10.04.1990 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2322352C2 |

| JP 3142223 A, 18.06.1991 | |||

| ЕР 0491650 A2, 24.06.1992. | |||

Авторы

Даты

2011-12-10—Публикация

2010-07-29—Подача