Настоящее изобретение относится к непрерывному способу получения метилмеркаптана с помощью катализаторов, основанных на Мо-О-К. Изобретение также относится к способу получения твердой сформованной каталитической системы.

Уровень техники

Метилмеркаптан является хорошо известным промежуточным соединением для получения органических соединений, таких как серусодержащие аминокислоты, пестициды и красители. В промышленности метилмеркаптан, также известный под названием метантиол, получают главным образом для синтеза метионина, широко используемого для дополнительного питания для домашних птиц.

Метилмеркаптан промышленно получают гетерогенно катализируемой газофазной реакцией метанола и сероводорода. Например, ЕР-В-0832878 и DEC-19654515 раскрывают способ получения метантиола, основанный на реакции сероводорода (H2S) с метиловым спиртом (СН3ОН). ЕР-А-167,354 раскрывает синтез, основанный на реакции сероводорода с монооксидом углерода (СО), в котором в качестве носителя применяется диоксид титана (TiO2) и в качестве активного компонента применяется оксид никеля (NiO) или оксид молибдена (МоО3).

Заявки CN 1207957 и CN 1207958 раскрывают ряд катализаторов, пригодных для синтеза метантиола из синтез-газа с высоким содержанием H2S, в которых активный компонент (основанный на Mo-S-K) образуется из предшественника K2MoS4 или (NH4)2MoS4 плюс соль калия. В этих заявках диметилформамид [(CH3)2NCOH] в отсутствии воды используется в качестве растворителя для растворения активного компонента. Описанный способ трудно осуществим и дорог. Другим недостатком описанного катализатора и способа является пространственно-временной выход метантиола (0,08-0,19 г·ч-1·мл-1 кат.), который является слишком низким для промышленного катализатора.

ЕР-А-104507 раскрывает непрерывный способ реакции оксидов углерода, серы или сероводорода и водорода при повышенном давлении и температуре. Реакцию осуществляют с помощью сформованной, однофазной, твердой каталитической системы, включающей пористый оксид алюминия в качестве носителя, на который нанесена смесь сульфида марганца и сульфида железа, никеля, цинка, хрома, кобальта, молибдена или сульфида щелочного металла. Описанный способ представляет собой непрерывную реакцию в паровой фазе в присутствии определенной серусодержащей или сульфидной каталитической системы, содержащей марганец, для получения метилмеркаптана с улучшенной конверсией и выходом. Установлено, что при использовании описанной каталитической системы образование метана сведено до минимума, что должно привести к улучшенному экономическому способу. Образование инертных побочных продуктов, таких как метан, должно быть устранено, поскольку эти инертные материалы трудно отделимы от рециркулирующих газов. Они постепенно накапливаются в рециркулирующих газовых потоках и требуют периодического выведения.

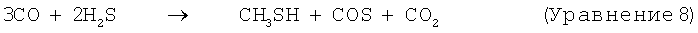

Другие побочные продукты синтеза метилмеркаптана из оксидов углерода, серы или сероводорода и водорода включают карбонилульфид, диметилсульфид, дисульфид углерода и диметилсульфид. Образование карбонилсульфида особенно должно быть сведено к минимуму из-за того, что карбонилсульфид является промежуточным соединением для образования метилмеркаптана. Низкие селективности карбонилсульфида приводят к более высоким селективностям метилмеркаптана, тем самым повышая общий выход метилмеркаптана и делая способ более экономичным. Вообще, при использовании моноксида углерода в качестве источника углерода всегда образуется CO2 как продукт реакции ввиду того, что высвобождаемая вода и моноксид углерода являются сырьем для способа. Образование диоксида углерода может контролироваться рециркуляцией непрореагировавших газов и снижением до минимума концентрации воды в способе.

US 4665242 раскрывает способ получения метилмеркаптана нагреванием газа, содержащего монооксид углерода и/или диоксид углерода, сероводород и водород, в присутствии катализатора, основанного на сульфиде вольфрама на активированном оксиде алюминия. В этом способе непрореагировавший газ рециркулируют в сырьевой газовый проток, тогда как воду, которая образуется в ходе реакции с катализатором, удаляют из непрореагировавшего газа. Удаление воды осуществляют пропусканием газа через молекулярные сита.

Хотя для повышения селективности и выхода способа получения метилмеркаптана были предприняты многочисленные попытки, все еще существует необходимость дальнейших улучшений.

Цель изобретения

Целью настоящего изобретения является разработка способа получения метилмеркаптана с повышенной селективностью и выходом.

Сущность изобретения

Настоящее изобретение относится к непрерывному способу получения метилмеркаптана контактированием исходной смеси оксида углерода, серы или сероводорода и водорода при повышенной температуре и давлении в присутствии сформованного твердого катализатора, включающего активный компонент на основе Мо-О-К, активный промотор и, необязательно, носитель, и, необязательно, рециклизацией непрореагировавшего газа в сырьевой газовый поток в способе.

Было обнаружено, что в настоящем способе, при уменьшении общей ежечасной пространственной скорости газа на 50%, предпочтительно на 75%, общая селективность по метилмеркаптану повышается по меньшей мере на 1%, в зависимости от выбранных условий реакции. Также было обнаружено, что с помощью катализаторов по изобретению общая селективность по метилмеркаптану повышается по меньшей мере на 10% при повышении температуры реакции от 220 до 500°С.

Кроме того, с помощью указанных выше катализаторов образование основных побочных продуктов метана (СН4), диметилсульфида (ДМС) и дисульфида углерода (CS2) сведено до абсолютного минимума (S<1%) в условиях реакции описанного здесь способа. Этот эффект является значительным преимуществом для технической реализации способа, так как образование инертных газов, таких как метан, которые требуют периодического выведения, сведено до абсолютного минимума. Более того, оптимизированы отделение и очистка продукта реакции метилмеркаптана (МС), поскольку только минорные количества побочного продукта, такого как дисульфид углерода, диметилсульфид и метан, образуются в способе.

Другим объектом изобретения является способ получения твердой сформованной каталитической системы по настоящему изобретению.

Подробное описание изобретения

Настоящее изобретение относится к непрерывному способу получения метилмеркаптана, включающему контактирование смеси оксидов углерода, таких как монооксид углерода (СО) и/или диоксид углерода (CO2), серы или сероводорода и водорода при повышенной температуре и давлении в присутствии твердой сформованной каталитической системы, включающей активный компонент и носитель, и рециклизацию непрореагировавшей газообразной фракции в сырьевой газовый поток в способе. Преимущества настоящего способа заключаются в том, что газ, поданный на рецикл, отделяют от всех побочных продуктов, которые являются жидкими при температуре и давлении окружающей среды, и что газ, поданный на рецикл, каталитически преобразуют таким образом, что он содержит только оксиды углерода, водород, сероводород, причем побочные продукты способны каталитически превращаться в диоксид углерода, метилмеркаптан и сероводород до их подачи на рецикл в поток загружаемого газа. Кроме того, условия реакции способа оптимизируются повышением температуры реакции и/или одновременным снижением общей ежечасной пространственной скорости газа, тем самым приводя к повышению общей селективности образования метилмеркаптана. Наконец, при применении описанных далее катализаторов образование побочных продуктов метана, диметилсульфида и дисульфида углерода сведено до абсолютного минимума (S<1%) при релевантных реакционных условиях способа.

Сформованный твердый катализатор настоящего изобретения включает активный компонент на основе Мо-О-К, активный промотор и носитель. Указанный активный компонент на основе Мо-О-К предпочтительно представляет собой предшественник оксидов молибдена, такой как, например, молибдат калия (K2MoO4) или гептамолибдат аммония [(NH4)6Mo7O24] плюс соль калия или МоО3 плюс соль калия. Соль калия, используемая в настоящем изобретении, выбрана из группы, состоящей из ацетата калия (КАс), оксалата калия (К2С2О4), гидроксида калия (КОН), карбоната калия (К2СО3), нитрата калия (KNO3) и бикарбоната калия (КНСО3). Соль калия затем переводят в водный раствор и импрегнируют или наносят в расчетном количестве материал носителя до или после нанесения остальных активных компонентов методами импрегнирования или нанесения, известными специалисту в данной области техники. Примерами применяемых количеств соли калия в целях настоящего изобретения являются от 1 до 50 вес.% К2О, предпочтительно от 10 до 30 вес.% К2О от общей массы катализатора.

Активный компонент настоящего катализатора импрегнируют или наносят на носитель различными способами, известными специалисту в данной области техники, такими как многостадийное импрегнирование, применяемое на поверхность носителя, или нанесение на носитель активного компонента. Активная масса катализатора может быть спрессована, экструдирована или гранулирована с получением катализаторов различных пространственных форм и конфигураций.

Активные промоторы, применяемые в настоящем изобретении, представлены общей формулой MXOY, где М выбран из группы, состоящей из оксидов переходного металла и оксидов редкоземельного металла. Особенно полезными промоторами являются оксиды из группы, состоящей из железа (Fe), молибдена (Мо), марганца (Mn), кобальта (Со), никеля (Ni), лантана (La) и церия (Се), и х и у имеют значения от 1 до 5. Носители, применяемые в настоящем изобретении, выбраны из группы, состоящей из диоксида кремния (SiO2), оксида алюминия (Al2O3), смешанных оксидов кремния и алюминия, диоксида титана (TiO2), цеолитов, глин или активированного угля.

Когда активный компонент представлен количеством K2MoO4, весовое соотношение K2MoO4/МхОу/носитель является равным (0,01-0,80)7(0,01-0,1)/1, предпочтительно (0,10-0,60)/(0,01-0,06)/1. Однако, когда активный компонент представлен количеством МоО3 и К2О, весовое соотношение МоО3/К2О/МхОу/носитель является равным (0,10-0,50)/(0,10-0,30)/(0,01-0,10)/1, предпочтительно (0,10-0,3 0)/(0,10-0,25)/(0,01-0,06)/1, соответственно. Кроме того, в одном из вариантов весовое соотношение K2MoO4/носитель составляет 0,01-0,80/1, когда активный компонент выражен через количество K2MoO4; или весовое соотношение МоО3/К2О/носитель составляет 0,01-0,80/0,01-0,50/1, когда активный компонент выражен через количество МоО3 и К2О.

Преимущественно носитель, применяемый в настоящем изобретении, выбран из группы, состоящей из диоксида кремния (окись кремния; SiO2). Каталитическая активность катализатора может быть улучшена с помощью материалов носителя с площадью поверхности более 25 м2/г. Преимущественно в качестве носителей для катализатора используют носители из оксида кремния с площадью поверхности по меньшей мере 60 м2/г. В практических технических целях носители с высокой площадью поверхности из оксида кремния экструдируют или гранулируют до или после способа импрегнирования. Предпочтительно, в качестве носителей используют носители Degussa Aerolyst или аналогичные источники с высокой площадью поверхности из оксида кремния.

Формат носителя не является существенным для приготовления катализатора по настоящему изобретению и может иметь форму пространственных сфер, цилиндров, колец, звезд, гранул или других пространственных форм или может находиться в форме порошка, который может быть спрессован, экструдирован или гранулирован в пространственные формы. Преимущественно частицы катализатора имеют единое распределение размера частиц (стандартное значение отклонения: 5%, характеризуемое диаметром частиц от 0,2 мм до 20,0 мм).

Настоящее изобретение также относится к способу получения твердой сформованной каталитической системы, включающему стадии:

1) получение жидкости для импрегнирования водного раствора соли переходного металла или редкоземельного металла и предшественника K2MoO4 или (NH4)6Mo7O24 плюс соль калия или МоО3 плюс соль калия; и

2) импрегнирование подходящего носителя такой жидкостью для импрегнирования, затем сушка полученного промежуточного продукта и кальцинирование такого промежуточного продукта с получением катализатора.

Альтернативно, настоящий способ получения твердой сформованной каталитической системы может осуществляться как многостадийное импрегнирование, включающее стадии:

а) получение жидкости для импрегнирования водного раствора соли переходного металла или редкоземельного металла;

б) импрегнирование подходящего носителя такой жидкостью для импрегнирования, затем сушка полученного промежуточного продукта, необязательно кальцинирование такого промежуточного продукта;

в) получение водного пропитывающего раствора предшественника K2MoO4 или (NH4)6Mo7O24 плюс соль калия или МоО3 плюс соль калия; и

г) пропитка полученного на стадии б) промежуточного продукта водным пропитывающим раствором, полученным на стадии в), и затем сушка и кальцинирование полученного катализатора.

Пример получения катализатора в соответствии с настоящим изобретением может быть следующим:

1. Заданное количество соли, такой как нитрат, ацетат или им подобные, переходного металла или редкоземельного металла растворяли в заданном количестве дистиллированной воды с получением водного раствора, с помощью которого заданное количество выбранного носителя импрегнировали в течение от 3 до 5 часов, затем сушили при 50-130°С в течение 1-3 часов с получением промежуточного продукта. Далее, полученный твердый материал кальцинировали при 300-600°С в течение 5-6 часов.

2. Заданное количество указанного предшественника K2MoO4 или (NH4)6Mo7O24 плюс соль калия или МоО3 плюс соль калия растворяли в заданном количестве дистиллированной воды, с помощью чего промежуточный продукт, полученный на стадии (1), импрегнировали в течение 7-9 часов, затем сушили при 50-130°С в течение 2-4 часов и кальцинировали при 400-500°С в течение 2-4 часов.

Многостадийное импрегнирование осуществляли, когда в качестве предшественника указанного активного компонента использовали гептамолибдат аммония (NH4)6Mo7O24 или молибдат калия K2MoO4 плюс соль калия, то есть заданное количество выбранной соли калия растворяли в заданном количестве дистиллированной воды с получением водного раствора, с помощью которого промежуточный продукт, модифицированный оксидом металла, полученный на стадии (1), импрегнировали в течение 1-3 часов, затем сушили при 50-130°С в течение 2-4 часов с получением промежуточного продукта, модифицированного оксидом металла и солью калия. Следующей стадией являлось импрегнирование промежуточного продукта, модифицированного оксидом металла и солью калия, полученного на предыдущих стадиях, заданным количеством водного раствора гептамолибдата аммония (NH4)6Mo7O24 или молибдата калия K2MoO4 в течение 7-9 часов, затем сушка при 50-130°С в течение 2-4 часов и кальцинирование при 400-500°С в течение 2-4 часов.

Необязательно, для повышения образования каталитически активных центров жидкость для импрегнирования и/или пропитывающий раствор могут быть обработаны алкиламидами, такими как диметилформамид и диметилацетамид, или органической кислотой, содержащей по меньшей мере один атом углерода и по меньшей мере одну кислотную группу. Особенно полезными для способа получения катализатора являются органические кислоты, такие как муравьиная кислота, уксусная кислота, пропионовая кислота, бутановая кислота, пентановая кислота, гексановая кислота, акриловая кислота, пропановая кислота, винилуксусная кислота, метакриловая кислота, кротоновая кислота, 4-пентеновая кислота, сорбоновая кислота, щавелевая кислота, малоновая кислота, янтарная кислота, малеиновая кислота, 3-гидроксибутановая кислота, глутаровая кислота, адипиновая кислота, лимонная кислота, винная кислота или этилендиамин-тетрауксусная кислота, среди которых лимонная кислота является особенно предпочтительной.

Некоторые используемые здесь термины имеют следующие значения в рамках описания:

Термин "активная масса катализатора" обозначает композицию носителя для катализатора, импрегнированного или покрытого различными смешанными оксидами, представляющими каталитически активные центры.

Термины "носитель" и "основа" используются вместе в одном значении. Термины обозначают пористые материалы, которые имеют различные пространственные формы и структуры и которые обеспечивают высокую специфичную площадь поверхности.

Термин "однофазный" твердый катализатор обозначает каталитически активную массу однородных смешанных компонентов, которые являются твердыми материалами.

Термин "промотор" обозначает оксид щелочного или переходного металла или гидроксид, или сульфид, или гидросульфид щелочного или переходного металла, или любой другой предшественник соли щелочного или переходного металла до или после сульфидирования.

Термин "сульфид" обозначает материал, включающий простые сульфиды и гидросульфиды и сложные сульфиды.

Термин "сульфидирование" или "сульфидированный" относится к обработке активной массы катализатора сероводородом или парами или жидкой элементарной серы и водорода при повышенной температуре в течение времени, за которое активная масса катализатора по крайней мере частично превращается в сульфид. Превращение катализатора из оксида, гидроксида или любой другой соли в сульфид так или иначе приводит к изменению веса соединения. Тем не менее, до сульфидирования предполагается использование предшественника сульфида в той же весовой области, как описано здесь для сульфида, для получения каталитической системы настоящего изобретения.

Термин "оксиды углерода" относится к монооксиду углерода, или диоксиду углерода, или их комбинациям.

Термин "ежечасная объемная скорость газа", как здесь используется, относится к общему объему (обычно в литрах) оксидов углерода, водорода и сероводорода, пропускаемому через объем (обычно 1 литр) каталитической системы в течение одного часа, измеренному при стандартной температуре и давлении.

Термин "выход" обозначает число молей СО или СО2 но исходные 100 молей, в действительности превращенные в метилмеркаптан или любой другой определенный побочный продукт.

Как здесь используется, термин "конверсия" показывает процентное значение молей монооксида углерода, которые превратились в метилмеркаптан или любой другой продукт реакции. Часть процентного значения, которая приводит к образованию только метилмеркаптана, называют селективностью.

Так, Выход = Конверсия × Селективность

Монооксид углерода, сероводород или элементарная сера и водород являются предпочтительными исходными материалами для способа настоящего изобретения. Диоксид углерода может использоваться вместо части или всего монооксида углерода, но монооксид углерода является более реакционоспособным и обеспечивает более высокую конверсию по сравнению с диоксидом углерода при высокой объемной скорости и низком давлении.

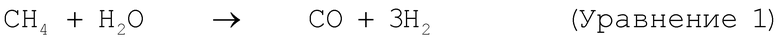

Смеси монооксида углерода и водорода в различных стехиометрических соотношениях также известны в качестве синтез-газа и легко получаются различными способами, такими как частичное окисление углеводородов, реформинг потока природного газа, тяжелой фракции бензина и высоковакуумных остатков после дистилляции сырой нефти или газификации угля. Хорошо известный способ реформинга потока природного газа (метан) может быть представлен следующим уравнением:

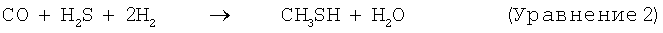

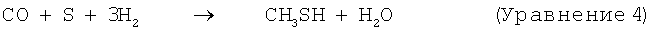

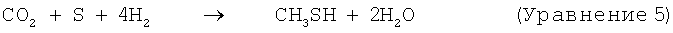

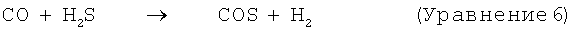

Сероводород может использоваться в способе или он может быть получен in situ в способе реакцией элементарной серы в расплавленном или парообразном состоянии перед, в процессе или после контактирования ее с сырьем в реакторе. Элементарная сера может подаваться вместе с оксидами углерода и водородом непосредственно в реактор, поскольку при условиях температуры и давлении настоящего изобретения сера будет находиться в расплавленном состоянии и будет образовывать H2S непосредственно при контакте с водородом. Химические реакции могут быть представлены следующим образом:

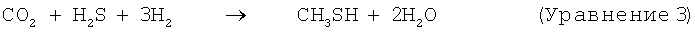

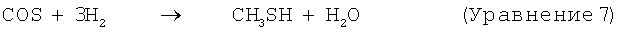

Предполагается, что на описанных здесь катализаторах реакция протекает при гидрировании промежуточного карбонилсульфида (COS), который образуется реакцией монооксида углерода и сероводорода:

Для описанного здесь способа обнаружено, что при использовании настоящих катализаторов выход промежуточного карбонилсульфида может быть минимизирован уменьшением общей ежечасной пространственной скорости газа и/или повышением температуры реакции, тем самым приводя к повышению выхода метилмеркаптана. Кроме того, при использовании описанных здесь катализаторов было установлено, что образование метанола и диметилового эфира в качестве продуктов реакции оксидов углерода с водородом не происходит в области описанных здесь температур и давлении. Следовательно, используя монооксид углерода в качестве источника углерода, только диоксид углерода, метан, карбонилсульфид, дисульфид углерода и диметилсульфид являются единственными возможными побочными продуктами реакции.

Скорость подачи реагентов через слой катализатора в реакторе обозначена здесь как общая ежечасная объемная скорость газа. Способ настоящего изобретения может осуществляться при пространственной скорости в области от 1 до 10000 ч-1, предпочтительно от 100 до 5000 ч-1, предпочтительно от 300 до 5000 ч-1, и более предпочтительно от 750 до 3000 ч-1. Оптимальная применяемая объемная скорость может варьировать от 100 до 5000 ч-1, в зависимости от других условий способа, таких как температура, давление и молярное соотношение реагентов. Было установлено, что более низкая объемная скорость приводит к более высокой селективности для метилмеркаптана и пониженному образованию нежелательных побочных продуктов, таких как карбонилсульфид.

Молярное соотношение реагентов в исходной смеси, то есть оксид углерода, сероводород или элементарная сера и водород, следует подбирать таким образом, чтобы достигался избыток сероводорода. Предпочтительно, молярные соотношения CO1-2/H2S/H2 лежат в пределах от 1/1/0 до 1/10/10, предпочтительно от 1/2/1 до 1/4/4. При использовании элементарной серы вместо H2S в сырье молярное соотношение реагентов CO1-2/S/H2S/H2 предпочтительно составляет от 1/1/1/1 до 1/10/10/10, более предпочтительно от 1/2/2/1 до 1/4/4/4. Как показано в уравнении далее, присутствие водорода не является необходимым для образования метилмеркаптана. В способе и катализаторах настоящего изобретения метилмеркаптан может быть легко получен с помощью H2S в качестве источника серы в отсутствии водорода.

Предпочтительно осуществлять настоящий способ с помощью ряда фиксированных слоев катализатора или реактора, включающего один или несколько (n=1-10) реакционных зон для химической реакции, в котором один или несколько реакционных газов могут поступать между реакционными зонами. Катализатор может располагаться в фиксированных слоях с промежуточным впрыскиванием газа или в многотрубчатом реакторе для лучшего контроля температуры.

В соответствии с предпочтительным вариантом осуществления способа настоящего изобретения реагенты оксид углерода, сера, сероводород и водород смешивают в желаемом молярном соотношении перед подачей в реактор. Реагенты могут вводиться раздельно в различных зонах/слоях катализатора, которые последовательно расположены в реакторе, для повышения общего выхода метилмеркаптана. Предпочтительно водород и/или сероводород вводят между слоями катализатора, тем самым повышая общий выход метилмеркаптана.

Реагенты преимущественно предварительно нагревают по меньшей мере до 120°С до подачи в реактор. Предпочтительный диапазон температур предварительного нагрева составляет от 150 до 350°С. Используя элементарную серу в качестве источника серы, реакционные газы могут подаваться либо через жидкую серу при температуре предпочтительно от 150 до 450°С, либо они могут смешиваться с газообразной серой до подачи в реактор,

Температуру в реакторе обычно поддерживают при температуре слоя катализатора в области по крайней мере от 200°С до 500°С, предпочтительно по меньшей мере от 250°С до 500°С, предпочтительно от 250 до 400°С, более предпочтительно от 220 до 320°С. При использовании серы в качестве реагента в способе температура и давление в реакторе должны быть по крайней мере достаточными для поддержания серы в жидком состоянии. Хотя реакция является экзотермической, дополнительное тепло подводится снаружи. Реакцию осуществляют на фиксированном слое катализатора или в псевдоожиженном слое для облегчения контроля температуры в реакторе при проведении экзотермической реакции.

Было обнаружено, что в описанном способе образование побочного продукта карбонилсульфида может быть минимизировано постепенным повышением температуры реакции. Этот эффект является интересным, поскольку обычно образование побочных продуктов сопровождается повышением температуры реакции. Давление в реакторе обычно составляет 2 бар, предпочтительно ≥ 4. Для повышения выхода метилмеркаптана давление предпочтительно поддерживают в области 4-60 бар, более предпочтительно в области 5-40 бар.

До начала реакции катализаторы предварительно обрабатывают потоком водорода или монооксида углерода или монооксида углерода и водорода при температуре от 20 до 500°С, предпочтительно от 200 до 400°С, и давлении от 1 до 10 бар. Затем катализаторы выдерживают в потоке сероводорода или водорода и элементарной серы в реакционных условиях. Общее время способа предварительной подготовки может составлять от 6 часов (ч) до 48 часов, предпочтительно от 10 до 24 ч.

Повышение выхода метилмеркаптана и более высокая селективность этого продукта достигается, когда катализатор предварительно обрабатывают потоком водорода или монооксида углерода и водорода или монооксида углерода до сульфуризации катализатора обработкой катализатора сероводородом или потоком водорода и серы, что предшествует каталитической реакции. Реагенты, оксид углерода, сера и/или сероводород и водород загружают в реактор, соответственно, в соотношении от 1/0/1/0 до 1/10/10/10.

Способ далее характеризуется рециклом непрореагировавших реагентов в сырьевой газовый поток способа после первого пропускания через реактор. Предпочтительно, все продукты реакции являются жидкостями при 0-5°С и при нормальном давлении могут быть отделены от газообразных продуктов. Это может достигаться гашением газов, выходящих из реакционной зоны, и отделением всех жидкостей, таких как метилмеркаптан, диметилсульфид, вода и дисульфид углерода. Существенным отличием данного способа является то, что газ, поданный на рецикл, полностью не содержит воды, что устраняет накопление воды в способе, что отрицательно влияет на выход метилмеркаптана и селективность способа.

Настоящее изобретение представлено более подробно в следующих примерах.

Пример 1

Получение катализаторов А-Е

Катализатор А

Получали водный раствор 62,0 г K2MoO4, растворенных в 130 мл дистиллированной воды, к которому добавляли 24,9 г нитрата кобальта и 60 мл гидроксида аммония последовательно при непрерывном перемешивании. После окончания растворения нитрата кобальта добавляли 40 г лимонной кислоты при перемешивании для получения жидкости для импрегнирования. 150 г SiO2 обрабатывали 24 ч жидкостью для импрегнирования, полученной выше. Затем сырой катализатор отфильтровывали и сушили при комнатной температуре и затем сушили в печи при 80°С в течение 2 ч, затем кальцинировали при 500°С.

Катализатор В

1. Водный раствор получали из 8,4 г нитрата железа (III) и 13,0 г нитрата никеля, растворенных в 120 мл дистиллированной воды, к которому затем добавляли 10 г лимонной кислоты при непрерывном перемешивании в течение 30 мин для получения жидкости для импрегнирования. Затем 100 г SiO2 вымачивали в полученной выше жидкости для импрегнирования в течение 24 ч, затем отфильтровывали, высушивали сырой катализатор при комнатной температуре, затем сушили при 80°С в печи в течение 2 ч и кальцинировали при 500°С. Получали носитель с Fe2O3-NiO.

2. Водный раствор получали из 41,4 г молибдата калия, растворенных в 110 мл дистиллированной воды, к которому добавляли 10 мл гидроксида аммония при перемешивании, затем добавляли 10 г лимонной кислоты до значения рН раствора. Перемешивание продолжали до полного растворения лимонной кислоты с получением пропитывающего раствора. Наконец, описанный выше носитель с Fe2O3-NiO импрегнировали пропитывающим раствором в течение 24 ч, затем отфильтровывали, сушили при комнатной температуре и сушили при 80°С в печи в течение 2 ч, затем кальцинировали при 500°С.

Катализатор С

Водный раствор получали из 33,0 г карбоната калия и 46 г молибдата аммония, растворенных в 130 мл дистиллированной воды, к которому при перемешивании добавляли 10 мл гидроксида аммония, затем к полученному выше водному раствору при перемешивании добавляли 24,9 г нитрата кобальта и 35 мл гидроксида аммония. После растворения всех добавленных ингредиентов добавляли 50 г лимонной кислоты до значения рН раствора, при перемешивании в течение 30 мин для получения жидкости для импрегнирования, на уровне рН 7,3. Наконец, 150 г SiO2 (20-30 меш) импрегнировали жидкостью для импрегнирования в течение 24 ч, затем отфильтровывали, сушили при комнатной температуре, затем сушили при 80°С в печи в течение 2 ч и кальцинировали при 500°С.

Катализатор D

1. 7,3 мл водного раствора нитрата церия (концентрация 0,1032 г/мл) смешивали с 170 мл дистиллированной воды для понижения концентрации нитрата церия. 150 г SiO2 (20-30 меш) импрегнировали в течение 24 ч полученной выше жидкостью для импрегнирования, затем отфильтровывали, сушили при комнатной температуре, затем сушили в печи при 80°С в течение 2 ч и кальцинировали при 500°С. Получали носитель с CeO2.

2. Водный раствор получали из 62,0 г молибдата калия, растворенных в 130 мл дистиллированной воды, к которому добавляли 10 мл гидроксида аммония при перемешивании. После растворения всех ингредиентов к полученному водному раствору добавляли 24,9 г нитрата кобальта, 30 мл гидроксида аммония и 40 г лимонной кислоты до значения рН раствора, при перемешивании в течение 30 мин для получения пропитывающего раствора, на уровне рН 8,6. Наконец, полученный носитель с СеО2 импрегнировали пропитывающим раствором в течение 24 ч, затем отфильтровывали, сушили при комнатной температуре, затем сушили в печи при 80°С в течение 2 ч и кальцинировали при 500°С.

Катализатор Е

1. При перемешивании 22,9 г нитрата никеля с 15 мл гидроксида аммония и 10 г лимонной кислоты растворяли в 165 мл дистиллированной воды, продолжая перемешивать в течение 30 мин до получения жидкости для импрегнирования с рН 7,1, в которой 150 г SiO2 (20~30 меш) импрегнировали в течение 24 ч, затем отфильтровывали, сушили при комнатной температуре, затем сушили в печи при 80°С в течение 2 ч и кальцинировали при 500°С для получения носителя с NiO.

2. 62,0 г молибдата калия растворяли в 160 мл дистиллированной воды с получением водного раствора, к которому при перемешивании добавляли 15 мл гидроксида аммония с 15 г лимонной кислоты, продолжая перемешивание в течение 30 мин с получением пропитывающего раствора с рН 8,1. Наконец, полученный носитель с NiO импрегнировали пропитывающим раствором в течение 24 ч, затем отфильтровывали, сушили при комнатной температуре, затем сушили в печи при 80°С в течение 2 ч и кальцинировали при 500°С.

Пример 2

Катализаторы А-Е, описанные в примере 1, тестировали в следующих реакционных условиях: общая ежечасная объемная скорость газа составляла 3000 ч-1, молярное соотношение реагентов СО/Н2/H2S составляло 1/2/1, соответственно, и температура слоя катализатора составляла 300°С (максимум), и абсолютное давление составляло 7 бар. Каталитическую активность определяли после одного прохождения через реактор. Определение конверсии и выходов проводили как описано выше.

МС=метилмеркаптан

Пример 3

Таблица 2 показывает сравнение каталитической активности катализатора, состоящего из Со2О3-К2МоО4, импрегнированного на SiO2 носитель, по сравнению с известным катализатором чистого K2MoO4, нанесенного на тот же носитель. Материалы тестировали в следующих реакционных условиях: общая ежечасная объемная скорость газа составляла 3000 ч-1, молярное соотношение реагентов CO/H2/H2S составляло 2/7/1, соответственно, температура слоя катализатора составляла 350°С и абсолютное давление составляло 10 бар. Каталитическую активность определяли после одного прохождения через реактор. Определение конверсии и выходов проводили как описано выше.

Пример 4

Описанные выше катализаторы А-Е тестировали в следующих реакционных условиях: общая ежечасная объемная скорость газа составляла 3000 ч-1, молярное соотношение реагентов CO/H2/H2S составляло 1/1/2. Другой тест проводили в отсутствии водорода (CO/H2S=1/3), соответственно. В обоих случаях температура слоя катализатора составляла 320°С (максимум) и абсолютное давление составляло 7 бар. Каталитическую активность определяли после одного прохождения через реактор. Определение конверсии и выходов проводили как описано выше. Пример 4 ясно показывает высокий пространственный выход во времени метилмеркаптана, полученного настоящим способом.

ч-1

ч-1

Пример 5

Катализатор В тестировали в следующих реакционных условиях: общая ежечасная объемная скорость газа составляла 750 ч-1 1500 ч-1, или 3000 ч-1, молярное соотношение реагентов CO/H2/H2S составляло 1/1/2, температуру слоя катализатора изменяли от 220°С (минимум) до 320°С (максимум) и абсолютное давление составляло 7 бар. Каталитическую активность определяли после одного прохождения через реактор. На чертеже показана селективность образования метилмеркаптана как функция от общей ежечасной пространственной скорости газа и температуры реакции.

В таблице 4 показано, что образование побочных продуктов метана, диметилсульфида и дисульфида углерода сведено до абсолютного минимума (S<1%) при трех реакционных условиях способа.

S = селективность

Пример 6

Катализатор D тестировали в следующих реакционных условиях: общая ежечасная объемная скорость газа составляла 3000 ч-1, молярное соотношение реагентов CO/H2/H2S составляло 1/1/2, температуру слоя катализатора изменяли от 220°С (минимум) до 320°С (максимум) и абсолютное давление составляло 7 бар. В таблице 5 показана селективность образования метилмеркаптана, карбонилсульфида, диоксида углерода, метана, диметилсульфида и дисульфида углерода как функция от температуры слоя катализатора. Следует отметить, что образование метана, диметилсульфида и карбонилдисульфида сведено до абсолютного минимума (S<1%) при различных реакционных условиях. Каталитическую активность определяли после одного прохождения через реактор.

MC = метилмеркаптан

CO2 = диоксид углерода

COS = карбонилсульфид

СН4 = метан

ДМС = диметилсульфид

CS2 = дисульфид углерода

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ МЕТИЛМЕРКАПТАНА | 2008 |

|

RU2497588C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ МЕТИЛМЕРКАПТАНА ИЗ УГЛЕРОД- И ВОДОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2008 |

|

RU2485099C2 |

| МОЛИБДЕНСОДЕРЖАЩИЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ МЕТИЛМЕРКАПТАНА | 2007 |

|

RU2436626C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛМЕРКАПТАНА ИЗ ДИАЛКИЛСУЛЬФИДОВ И ДИАЛКИЛПОЛИСУЛЬФИДОВ | 2008 |

|

RU2490255C2 |

| СПОСОБ СНИЖЕНИЯ ОБЩЕГО СОДЕРЖАНИЯ СЕРЫ В ГАЗАХ, ВКЛЮЧАЮЩИХ СЕРОВОДОРОД И ДРУГИЕ СОДЕРЖАЩИЕ СЕРУ КОМПОНЕНТЫ | 1997 |

|

RU2177361C2 |

| СПОСОБ УДАЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ И ДИОКСИДА УГЛЕРОДА ИЗ ГАЗОВОГО ПОТОКА | 2006 |

|

RU2429899C2 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА МЕТИЛМЕРКАПТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2190467C2 |

| СПОСОБ ОЧИСТКИ ГАЗОВ, ПОЛУЧЕННЫХ ИЗ УСТАНОВКИ ГАЗИФИКАЦИИ | 2006 |

|

RU2417825C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ДИОКСИДА СЕРЫ | 2008 |

|

RU2369436C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА МЕТИЛМЕРКАПТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2191069C2 |

Настоящее изобретение относится к непрерывному способу получения метилмеркаптана - ценного полупродукта органического синтеза. Предложенный способ состоит в том, что метилмеркаптан получают контактированием тщательно перемешанной смеси оксидов углерода, серы или сероводорода и водорода при повышенной температуре и давлении в присутствии сформованного твердого катализатора, включающего К2МоO4 в качестве активного компонента, активный промотор, где активный промотор - это смесь оксидов или смесь сульфидов или смесь сульфидов и оксидов металлов, выбранных из группы, состоящей из железа, кобальта, никеля, лантана, церия и марганца и, необязательно, носитель. Технический результат - разработка нового катализатора для получения метилмеркаптана и способа с использованием этого катализатора, что позволяет улучшить выход метилмеркаптана. 3 н. и 34 з.п. ф-лы, 5 табл., 1 ил.

1. Непрерывный способ получения метилмеркаптана контактированием тщательно перемешанной смеси оксидов углерода, серы или сероводорода и водорода при повышенной температуре и давлении в присутствии сформованного твердого катализатора, включающего K2MoO4 в качестве активного компонента, активный промотор, где активный промотор - это смесь оксидов или смесь сульфидов или смесь сульфидов и оксидов металлов, выбранных из группы, состоящей из железа, кобальта, никеля, лантана, церия и марганца и, необязательно, носитель.

2. Способ по п.1, в котором предшественник активного компонента представляет собой гептамолибдат аммония (NH4)6Mo7O24 плюс соль калия, или оксид молибдена плюс соль калия.

3. Способ по п.1, в котором оксиды представлены общей формулой МхОу, где х и у имеют значения от 1 до 5.

4. Способ по п.1 или 3, в котором весовое соотношение K2MoO4/носитель составляет 0,01-0,80/1, когда активный компонент выражен через количество K2MoO4; или весовое соотношение МоО3/К2О/носитель составляет 0,01-0,80/0,01-0,50/1, когда активный компонент выражен через количество МоО3 и К2О.

5. Способ по пп.1, 2 или 3, в котором активный компонент катализатора импрегнируют или наносят на носитель многостадийным импрегнированием на поверхность носителя или покрытием носителя активным компонентом.

6. Способ по пп.1, 2 или 3, в котором активную массу катализатора экструдируют или гранулируют с получением пространственных частиц катализатора.

7. Способ по п.1, в котором непрореагировавший газ подают на рецикл в сырьевой газовый поток в способе.

8. Способ по п.7, в котором газ, поданный на рецикл, отделяют от всех побочных продуктов, которые являются жидкостями при 0-5°С и атмосферном давлении, и в котором газ, поданный на рецикл, каталитически преобразуют таким образом, чтобы он состоял только из оксидов углерода, водорода и сероводорода.

9. Способ по п.7 или 8, в котором селективность по каждому побочному продукту метана, диметилсульфида и дисульфида углерода составляет не более 1%.

10. Способ по пп.1, 2 или 3, в котором общая селективность по метилмеркаптану может быть повышена уменьшением общей ежечасной пространственной скорости газа до менее чем 10000 ч-1 и/или одновременным повышением температуры реакции до температуры вплоть до 500°С.

11. Способ по п.10, в котором общую ежечасную объемную скорость газа уменьшают таким образом, чтобы она находилась в диапазоне от 100 до 5000 ч-1, и/или температуру реакции одновременно повышают до температуры от 250 до 400°С.

12. Способ по п.1 или 10, в котором общая селективность по метилмеркаптану повышается по меньшей мере на 1,5% благодаря снижению общей ежечасной объемной скорости газа на 75%.

13. Способ по п.1, в котором носитель представляет собой диоксид кремния.

14. Способ по п.1 или 3, в котором весовое соотношение компонентов в катализаторе K2MoO4/МхОу/носитель составляет 0,01-0,80/0,01-0,10/1, когда количество Мо выражено с помощью K2MoO4; или весовое соотношение компонентов в катализаторе МоО3/K2O/МхОу/носитель составляет 0,10-0,50/0,10-0,30/0,01-0,10/1, когда количество Мо выражено с помощью МоО3.

15. Способ по п.1 или 3, в котором активные промоторы представляют собой смеси сульфидов металла, полученные сульфуризацией сероводородом до проведения реакции.

16. Способ по п.1, в котором источник калия в K2MoO4 выбран из группы, состоящей из ацетата калия, оксалата калия, гидроксида калия, карбоната калия, нитрата калия и бикарбоната калия.

17. Способ по пп.1-3, в котором температуру в реакторе поддерживают на уровне по крайней мере 250°С, общее давление поддерживают на уровне по крайней мере 2 бар, общую ежечасную объемную скорость газа варьируют от 100 до 5000 ч-1 и температуру реагентов поддерживают на уровне по крайней мере 120°С при вводе в реактор.

18. Способ по пп.1-3, в котором температуру в реакторе поддерживают на уровне 300-450°С, давление поддерживают на уровне по крайней мере 4 бар и общую ежечасную объемную скорость газа поддерживают на уровне 750-3000 ч-1.

19. Способ по п.1, в котором реагенты, оксид углерода, серу и/или сероводород и водород загружают в реактор, соответственно, в соотношении от 1/0/1/0 до 1/10/10/10.

20. Способ по п.6, в котором реакцию осуществляют на фиксированном слое катализатора или в псевдоожиженном слое для облегчения контроля температуры в реакторе при проведении экзотермической реакции.

21. Способ по п.1 или 20, в котором число слоев фиксированного катализатора или реакторов составляет одну или несколько (n=1-10) реакционных зон, используемых для химической реакции, где один или несколько реагирующих газов может быть загружен между реакционными зонами.

22. Способ по п.1, в котором катализатор может быть расположен на фиксированных слоях с промежуточной подачей газа или в многотрубчатых реакторах для лучшего контроля температуры.

23. Способ по п.21, в котором водород, сероводород, синтез-газ и/или оксиды углерода подают в реакционную смесь между реакционными зонами.

24. Способ по пп.1-3, в котором все продукты, которые являются жидкими при 0-5°С и атмосферном давлении после реакции отделяют от газа и газ затем подают на рецикл в оставшуюся газообразную фракцию загружаемого газа.

25. Способ по п.24, в котором газ, поданный на рецикл, направляют над слоем катализатора для конверсии побочных продуктов до того, как газ, поданный на рецикл, присоединят к потоку загружаемого газа.

26. Способ по п.25, в котором основными побочными продуктами являются карбонилсульфид, дисульфид углерода и/или диметилсульфид.

27. Способ по п.25, в котором побочные продукты каталитически превращаются в диоксид углерода, метилмеркаптан и сероводород до их подачи на рецикл в поток загружаемого газа.

28. Способ получения твердого, сформованного катализатора для получения метилмеркаптана, включающий стадии:

1) получение жидкости для импрегнирования из водных растворов солей металла и предшественника K2MoO4, представляющего собой (NH4)6Mo7O24 плюс соль калия или КОН или МоО3 плюс соль калия или КОН; где металл выбирается из группы, состоящей из железа, кобальта, никеля, лантана, церия и марганца, и

2) импрегнирование подходящего носителя такой жидкостью для импрегнирования, затем сушка полученного промежуточного продукта, и кальцинирование такого промежуточного продукта с получением катализатора, включающего K2MoO4 в качестве активного компонента и активный промотор, где активный промотор - это смесь оксидов вышеуказанных металлов.

29. Способ получения твердого, сформованного катализатора по п.28, включающий стадии:

а) получение вышеуказанной жидкости для импрегнирования;

б) импрегнирование подходящего носителя вышеуказанной жидкостью для импрегнирования, затем сушка полученного промежуточного продукта, необязательно кальцинирование такого промежуточного продукта;

в) получение водного пропитывающего раствора предшественника K2MoO4, представляющего собой или (NH4)6Mo7O24 плюс соль калия, или МоО3 плюс соль калия; и

г) пропитка полученного на стадии б) промежуточного продукта водным пропитывающим раствором, полученным на стадии в), и затем сушка и кальцинирование полученного катализатора.

30. Способ по п.28 или 29, в котором жидкость для импрегнирования и/или пропитывающий раствор обрабатывают алкиламидами или органической кислотой, содержащей по меньшей мере один атом углерода и по меньшей мере одну кислотную функциональную группу.

31. Способ по п.30, в котором алкиламид представляет собой диметилформамид или диметилацетамид, а органическая кислота представляет собой муравьиную кислоту, уксусную кислоту, пропионовую кислоту, бутановую кислоту, пентановую кислоту, гексановую кислоту, акриловую кислоту, пропановую кислоту, винилуксусную кислоту, метакриловую кислоту, кретоновую кислоту, 4-пентеновую кислоту, сорбиновую кислоту, щавелевую кислоту, малоновую кислоту, янтарную кислоту, малеиновую кислоту, 3-гидроксибутановую кислоту, глутаровую кислоту, адипиновую кислоту, лимонную кислоту, винную кислоту или этилендиамин-тетрауксусную кислоту.

32. Способ по п.30 или 31, в котором органическая кислота представляет собой лимонную кислоту.

33. Твердый сформованный катализатор для получения метилмеркаптана, включающий K2MoO4 в качестве активного компонента, активный промотор, где активный промотор - это смесь оксидов или сульфидов или сульфидов и оксидов металлов, выбранных из группы, состоящей из железа, кобальта, никеля, лантана, церия и марганца и, необязательно, носитель.

34. Катализатор по п.33, в котором предшественник активного компонента представляет собой гептамолибдат аммония (NH4)6Mo7O24 плюс соль калия или оксид молибдена плюс соль калия.

35. Катализатор по п.33, в котором оксиды представлены общей формулой МхОу, где х и у имеют значения от 1 до 5.

36. Катализатор по пп.33-35, в котором весовое соотношение К2МоО4/носитель составляет 0,01-0,80/1, когда активный компонент выражен через количество K2MoO4; или весовое соотношение МоО3/K2O/носитель составляет 0,01-0,80/0,01-0,50/1, когда активный компонент выражен через количество МоО3 и К2О.

37. Катализатор по п.36, в котором весовое соотношение компонентов в катализаторе K2MoO4/МхОу/носитель составляет 0,01-0,80/0,01-0,10/1, когда количество Мо выражено с помощью K2MoO4; или весовое соотношение компонентов в катализаторе МоО3/K2O/МхОу/носитель составляет 0,10-0,50/0,10-0,30/0,01-0,10/1, когда количество Мо выражено с помощью МоО3.

| WANG QI еt al | |||

| Xiamen Daxue Xuebao, Ziran Kexueban, 2003, 42(1), 64-68 (СА, абстракт №139:8947) | |||

| YI-QUAN YANG еt al | |||

| Catalysis Letters, 2001, Vol.74, №3-4, 221-225 | |||

| Устройство для выгрузки сыпучего материала из щелевого бункера | 1984 |

|

SU1207958A1 |

| Устройство для загрузки сыпучих материалов в бункера | 1984 |

|

SU1207957A1 |

| Машина для измельчения различных грубых, сочных и зеленых кормов | 1955 |

|

SU104507A1 |

| US 4665242 A1, 12.05.1987 | |||

| ХИМИЯ И ТЕХНОЛОГИЯ РЕДКИХ И РАССЕЯННЫХ ЭЛЕМЕНТОВ | |||

| /Под ред | |||

| К.А. | |||

Авторы

Даты

2010-07-10—Публикация

2004-09-29—Подача