Изобретение относится к неразрушающему контролю и технической диагностике и может использоваться для определения внутренних механических напряжений в рельсах.

Известен способ измерения скорости поверхностной ультразвуковой волны, включающий определение временного интервала между ультразвуковыми импульсами, при котором возбуждают пьезопреобразователем поверхностную ультразвуковую волну, осуществляют прием прошедших по изделию ультразвуковых импульсов и определяют временные интервалы между этими импульсами, причем при прохождении волны по изделию регистрацию ультразвуковых импульсов осуществляют, по крайней мере, в трех точках, затем импульсы проходят на цифровой осциллограф и в оцифрованном виде ультразвуковые импульсы вводят в компьютер для определения зависимости амплитуд ультразвуковых импульсов от пройденного волной расстояния, далее нормируют амплитуды ультразвуковых импульсов, начиная со второго, до амплитуды первого, а после выравнивания определяют временные интервалы между этими импульсами (см. патент РФ №2490606, G0H 5/00, приоритет от 20.02.2013 г., бюлл. №23), принятый за аналог.

Недостатком способа является то, что поверхностная ультразвуковая волна чувствительная только к поверхностным дефектам изделия, но не позволяет определять внутренние дефекты. Это снижает разрешающую способность и точность измерения скорости распространения ультразвуковой волны. Кроме того, поверхностная волна не чувствительна к напряженно-деформированному состоянию материала, что не позволяет использовать ее для контроля механических напряжений.

Известно устройство измерения скорости распространения головной ультразвуковой волны, содержащее генератор лазерных импульсов, оптико-акустический преобразователь, изделие, точки съема ультразвуковых импульсов первого и второго пьезоприемника, первый блок АЦП, компьютер, второй блок АЦП, тонкий иммерсионный слой контактной жидкости, звукопроводы (см. патент РФ №2643232, G0H 5/00, G0N 29/34, приоритет от 31.01.2018 г., бюлл. №4), принятый за аналог.

Основным недостатком является то, что в устройстве не предусмотрена возможность регулировки частоты и формы импульсов генератора, что ограничивает возможность получения высокоточных результатов измерения скорости распространения головной ультразвуковой волны в изделии, а, следовательно, и механических напряжений. Кроме того, отсутствует возможность выделения мод для обеспечения требуемой чувствительности к деформациям рельсов, так как скорость головной волны изменяется от деформации объекта контроля в меньшей степени, чем скорость поперечных и трансформированных волн.

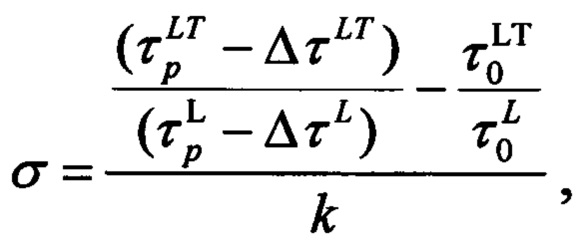

Известен ультразвуковой способ определения механических напряжений в рельсах, заключающийся в том, что на рельсовые нити устанавливают преобразователи, подключают их к приемному устройству, производят начальные (эталонные) измерения, величину механических напряжений определяют по результатам измерения временных задержек прихода ультразвукового сигнала к приемникам от начальных измерений, при этом измерение начального напряжения осуществляют подключенным к приемному устройству преобразователем, установленным на отрезке рельса, размещенном на перемещающейся по рельсовому пути тележке, дополнительно измеряют временные задержки прихода ультразвукового сигнала к приемному устройству в зависимости от высоты рельса, подключенными к нему преобразователями продольной волны, установленными на отрезке рельса, и поверхности рельсовых нитей и механические напряжения определяют по формуле:

где  - время распространения сигнала продольной волны в ненагруженном отрезке рельса и в рельсовой нити, мс;

- время распространения сигнала продольной волны в ненагруженном отрезке рельса и в рельсовой нити, мс;  - время распространения сигнала от излучателя к приемнику в ненагруженном отрезке рельса и в рельсовой нити, нс;

- время распространения сигнала от излучателя к приемнику в ненагруженном отрезке рельса и в рельсовой нити, нс;  - разность времен распространения сигнала продольной волны, в ненагруженном отрезке рельса, нс;

- разность времен распространения сигнала продольной волны, в ненагруженном отрезке рельса, нс;  - разность времен распространения сигнала от излучателя к приемнику в ненагруженном отрезке рельса, нс; k - акустоупругий коэффициент, МПа-1 (см. патент РФ №2619842 МПК G01N 29/07, приоритет от 18.05.2017 г., бюлл. №14, Степанова Л.Н., Курбатов А.Н., Тенитилов Е.С. Исследование продольных напряжений в рельсах с использованием эффекта акустоупругости на действующем участке железнодорожного пути // Контроль. Диагностика. 2019. №2. С. 14-21), принятый за прототип.

- разность времен распространения сигнала от излучателя к приемнику в ненагруженном отрезке рельса, нс; k - акустоупругий коэффициент, МПа-1 (см. патент РФ №2619842 МПК G01N 29/07, приоритет от 18.05.2017 г., бюлл. №14, Степанова Л.Н., Курбатов А.Н., Тенитилов Е.С. Исследование продольных напряжений в рельсах с использованием эффекта акустоупругости на действующем участке железнодорожного пути // Контроль. Диагностика. 2019. №2. С. 14-21), принятый за прототип.

Недостатком способа является то, что в нем не осуществляется изменение формы и частоты сигналов, подаваемых на наклонные пьезоэлектрические преобразователи, излучающие ультразвуковые волны в рельсы, что снижает точность определения времен прихода продольных L, поперечных Т и трансформированных волн LT и точность измерения напряжений в рельсе.

Наиболее близким по технической сущности является устройство неразрушающего контроля напряженного состояния рельсовых плетей бесстыкового пути, содержащее импульсный лазер, выход которого через оптическое волокно связан с входом лазерно-ультразвукового преобразователя, комбинированный многофункциональный блок питания, систему обработки данных, две ортогонально расположенные призмы, выполненные с возможностью одновременного измерения скорости головной волны во взаимно перпендикулярных направлениях, каждая из призм по одной из граней посредством оптико-акустического генератора связана с оптической системой и оптоволокном, а по противоположной грани - с соответствующим ей широкополосным пьезоприемником, каждый из которых посредством соответствующего усилителя электрических сигналов, связан с входом двухканального аналого-цифрового преобразователя, который по входу и выходу связан с импульсным лазером и системой обработки данных (см. патент на ПМ РФ №164233 МПК G01N 29/04, приоритет от 20.08.2016 г., бюлл. №23), принятый за прототип.

К числу недостатков данного устройства следует отнести то, что для обеспечения точности измерения скорости ультразвуковой волны в поперечном направлении рельса из-за малого расстояния, соответствующего ширине рельса, невозможно добиться высокой точности измерения времени прихода сигнала, а, следовательно, и напряжения рельса в продольном направлении.

При разработке заявляемого ультразвукового способа определения механических напряжений в рельсе и устройства для его осуществления была поставлена задача повышения достоверности определения механических напряжений и сокращения времени обработки информации, что позволило бы определять напряжения в режиме реального времени в процессе движения железнодорожной тележки.

Поставленная задача решается за счет того, что в предлагаемом ультразвуковом способе определения внутренних механических напряжений в рельсах, заключающемся в том, что излучающим пьезоэлектрическим преобразователем в нагруженный рельс и ненагруженный его аналог вводят импульсы ультразвуковых продольных и поперечных волн, принимают приемными преобразователями трансформированные поперечные волны от падающих на исследуемый объект продольных волн и трансформированные продольные волны от падающих на исследуемый объект поперечных волн, измеряют времена прохождения этих волн в нагруженном и ненагруженном рельсах, определяют изменение времени задержки прошедших сигналов и по их разности определяют величину напряжения, причем предварительно формируют зондирующий сигнал с частотой резонанса излучающих пьезоэлектрических преобразователей в частотном диапазоне не менее 2,5 МГц, а отсчет времени прохождения волн осуществляют высокочастотным аналого-цифровым преобразователем при достижении максимального значения амплитуды сигнала в интервале дискретизации не более Δτ=10⋅10-9 с, которую регулируют в соответствии со скоростями продольных, поперечных и трансформированных волн, при этом число периодов зондирующего сигнала изменяется в пределах 1≤n≤5.

Поставленная задача решается также за счет того, что устройство определения напряженного состояния рельсовых плетей содержит источник сигнала, систему управления и систему обработки данных, подключенную к системе управления, система обработки данных содержит два канала, каждый из которых состоит из последовательно соединенных пьезоэлектрического преобразователя, работающего в режиме приема ультразвуковых сигналов, фильтров верхних и нижних частот, программируемых нормирующих усилителей и аналого-цифровых преобразователей, подключенных через оперативное запоминающее устройство формы принятого сигнала и систему управления к источнику сигнала в виде высокостабильного генератора, первый аналоговый выход системы управления соединен с входом оперативного запоминающего устройства формы зондирующего импульса, цифровой выход которого соединен с входом цифро-аналогового преобразователя формы зондирующего импульса, аналоговый выход которого соединен с входом полосового сглаживающего фильтра, а его выход - с входом высоковольтного трансформатора с буферным усилителем, подсоединенным к двум излучающим преобразователям, установленным в нагруженный рельс и ненагруженный его аналог, кроме того, аналоговые входы аналого-цифровых преобразователей соединены с выходами программируемых счетчиков числа измерений, к входам которых подключены программируемые счетчики времени задержки, подключенные к системе управления, выход которой подсоединен к цифровому входу центрального процессора.

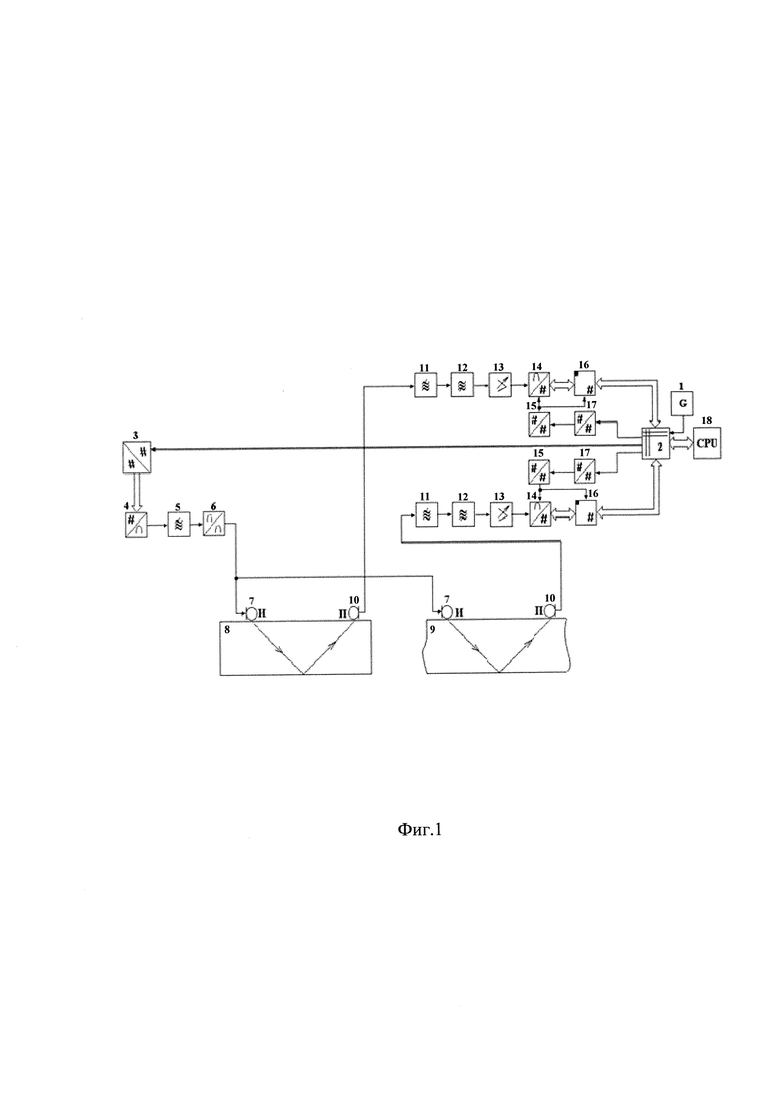

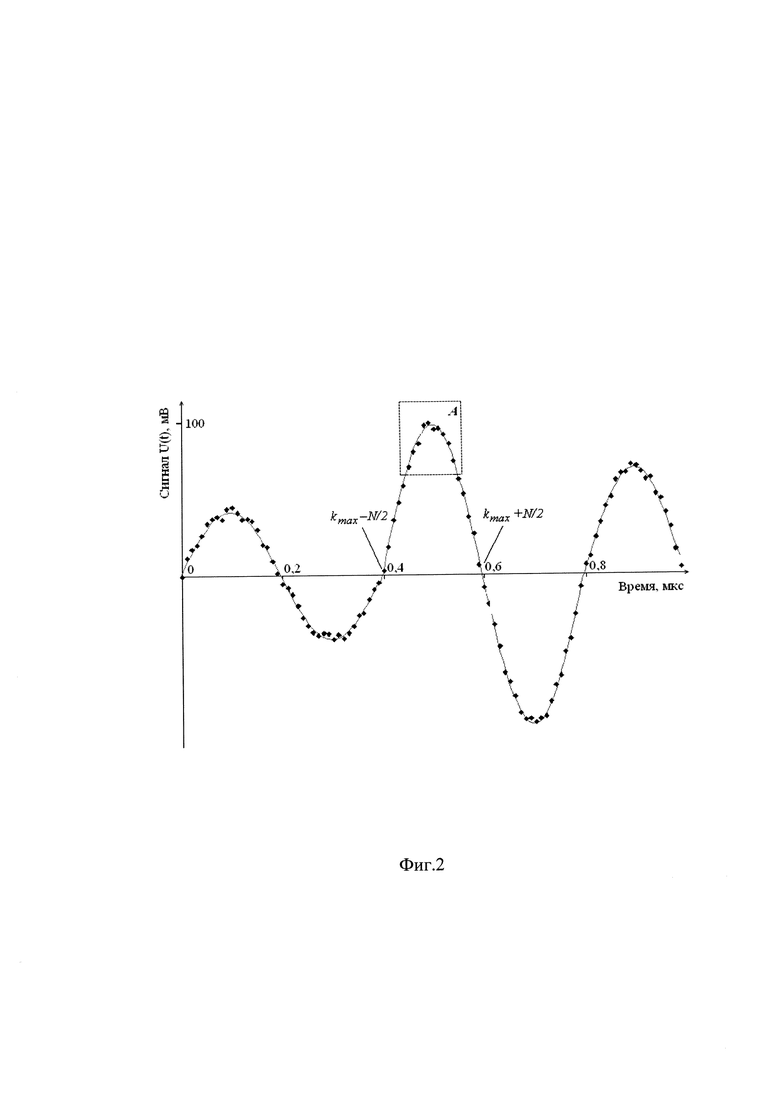

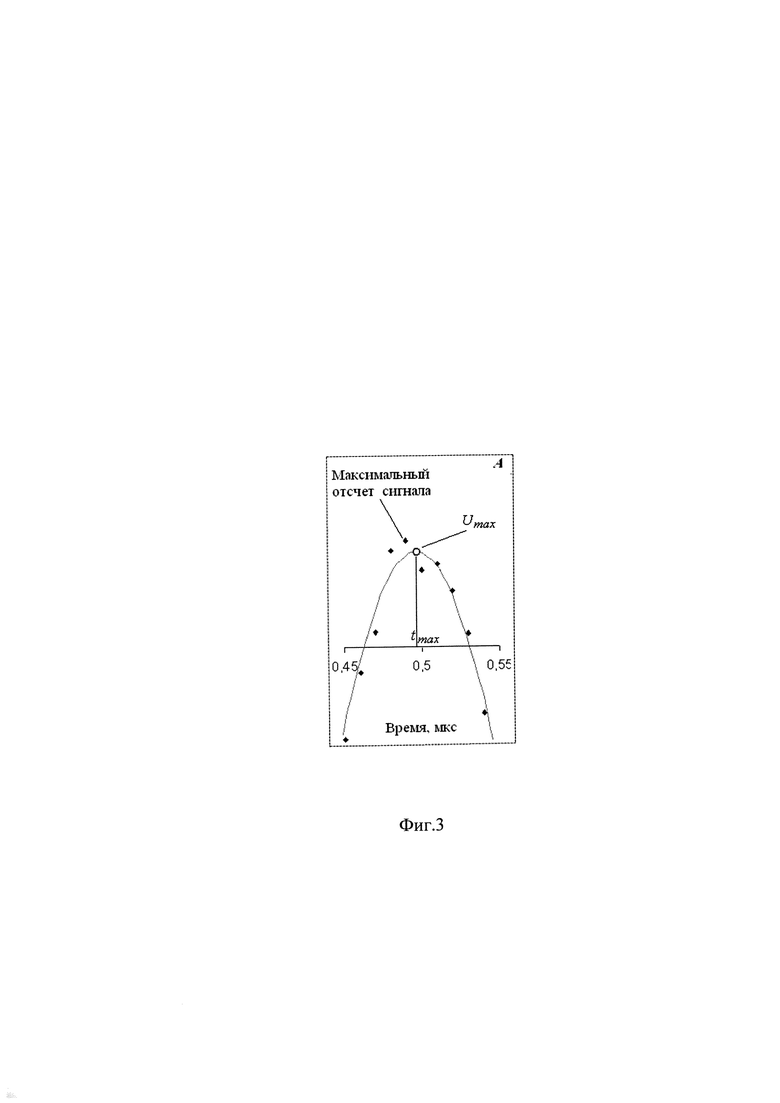

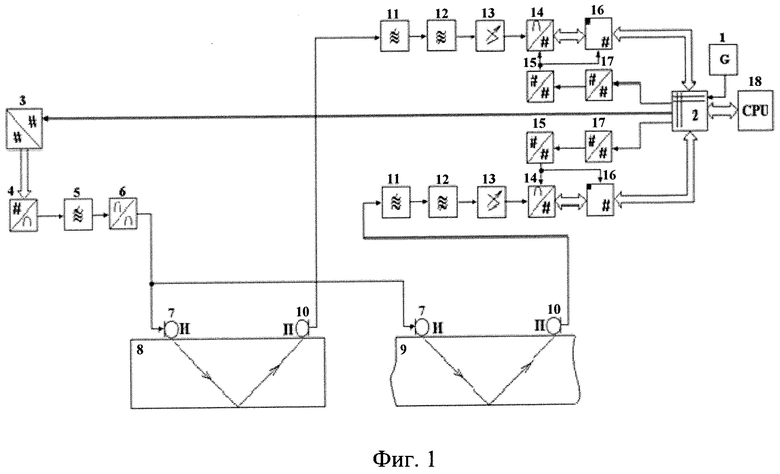

На фиг. 1 приведена функциональная схема системы для ультразвукового контроля напряжений в рельсах, на фиг. 2 представлен график аппроксимации ультразвукового сигнала по его зарегистрированным отсчетам при достижении им максимального значения для частоты сигнала, равной 2,5 МГц, на фиг. 3 показан максимальный отсчет ультразвукового сигнала при его частоте, равной 2,5 МГц.

Устройство, реализующее ультразвуковой способ определения механических напряжений в рельсах (фиг. 1), содержит:

1 - высокостабильный задающий генератор;

2 - устройство управления системой;

3 - оперативное запоминающее устройство формы зондирующего импульса;

4 - цифро-аналоговый преобразователь формы зондирующего импульса;

5 - полосовой сглаживающий фильтр;

6 - высоковольтный трансформатор с буферным усилителем;

7 - пьезоэлектрический преобразователь, работающий в режиме излучения;

8 - ненагруженный аналог рельса;

9 - рельс;

10 - пьезоэлектрический преобразователь, работающий в режиме приема;

11 - перестраиваемый фильтр нижних частот;

12 - перестраиваемый фильтр верхних частот;

13 - программируемый нормирующий усилитель;

14 - аналого-цифровой преобразователь;

15 - программируемый счетчик числа измерений аналого-цифрового преобразователя;

16 - оперативное запоминающее устройство формы принятого сигнала;

17 - программируемый счетчик времени задержки;

18 - центральный процессор компьютера.

Практическая реализация предлагаемого устройства, реализующего ультразвуковой способ определения механических напряжений в рельсах, выполняется по известным схемам с использованием следующих компонентов:

1. Аналого-цифровой преобразователь собран на микросхеме AD9246BCPZ-105.

2. Цифро-аналоговый преобразователь реализован на микросхеме AD9744ACPZ.

3. Полосовой сглаживающий фильтр и программируемый нормирующий усилитель собраны на микросхемах LT1363CS8.

4. Высоковольтный трансформатор с буферным усилителем собран на элементах LTC6090IFE-5#PBF, WB16-1SL.

5. Оперативное запоминающее устройство формы зондирующего импульса, программируемые счетчики числа измерений аналого-цифрового преобразователя, программируемые счетчики времени задержки, оперативные запоминающие устройства формы принятого сигнала и устройство управления системой собраны на микросхеме фирмы Altera EP3C25Q240.

Информация о микросхемах находится:

1. Интернет-сайты Altera- www.altera.com, фирмы Analog Devices - www.analog.com.

Ультразвуковое устройство для определения механических напряжений в рельсах (фиг. 1), состоит из высокостабильного задающего генератора 1, выход которого соединен с устройством управления системой 2, первый аналоговый выход которого соединен с входом оперативного запоминающего устройства формы зондирующего импульса 3, цифровой выход которого соединен с входом цифро-аналогового преобразователя формы зондирующего импульса 4, аналоговый выход которого соединен с входом полосового сглаживающего фильтра 5, выход которого соединен с входом высоковольтного трансформатора 6 с буферным усилителем, подсоединенных к наклонным ультразвуковым преобразователям с углом 18°, работающих в режиме излучения 7 и установленных на ненагруженном аналоге рельса 8 и на нагружаемом рельсе 9, подключенных к системе обработки данных, содержащей два канала, каждый из которых состоит из последовательно соединенных пьезоэлектрического преобразователя 10, работающего в режиме приема ультразвуковых сигналов, соединенного с входом перестраиваемого фильтра нижних частот 11, выход которого подключен к входу перестраиваемого фильтра верхних частот 12, выход которого соединен со входом программируемого нормирующего усилителя 13, выход которого соединен с аналоговым входом аналого-цифрового преобразователя 14, другой аналоговый вход которого соединен с аналоговым выходом программируемого счетчика числа измерений аналого-цифрового преобразователя 15, а цифровой выход аналого-цифрового преобразователя 14 соединен с цифровым входом оперативного запоминающего устройства формы принятого сигнала 16, выход которого через систему управления 2 подключен к высокостабильному генератору 1, программируемые счетчики времени задержки 17, входы которых соединены со вторым и третьим аналоговыми выходами устройства управления 2, а аналоговые выходы - к вторым аналоговым входам программируемых счетчиков числа измерений аналого-цифровым преобразователем 15, третий цифровой вход устройства управления системой 2 соединен с цифровым входом центрального процессора системы 18.

Предложенная система и способ работают следующим образом.

Перед началом контроля производят установку по два пьезоэлектрических преобразователя 7, 10 на нагружаемый рельс 9 и его ненагружаемый аналог 8. После этого производят загрузку исходных параметров системы. Центральный процессор компьютера 18 подает в устройство управления системой 2 команду загрузки формы зондирующего сигнала с частотой резонанса пьезоэлектрических преобразователей 7, 10, равной 2,5 МГц. Этот сигнал преобразуется в цифровой эквивалент аналого-цифровым преобразователем 14 с интервалом дискретизации, равным Δτ=10⋅10-9 с. При этом устройство управления системой 2 по последовательным линиям загружает в оперативное запоминающее устройство формы зондирующего импульса 3 массив данных, представляющих собой форму зондирующего сигнала в виде нескольких периодов синусоидальных колебаний на резонансной частоте ультразвуковых преобразователей 7, 10. Затем устройство управления системой 2 по последовательным линиям загружает значения в программируемые счетчики времени задержки 17, соответствующие времени распространения измеряемой моды волны и в программируемые счетчики числа измерений аналого-цифрового преобразователя 15 записываются значения числа отсчетов, определяющие диапазон измерения времени распространения ультразвукового сигнала. Причем счетчики времени задержки 17 могут быть запрограммированы на различные моды принимаемого ультразвукового сигнала.

Порядок работы системы в режиме измерения.

Центральный процессор компьютера 18 подает в устройство управления системой 2 команду, по которой он формирует сигнал управления оперативным запоминающим устройством формы зондирующего импульса 3. По этому сигналу коды из оперативного запоминающего устройства 3 поступают на вход цифро-аналогового преобразователя формы зондирующего импульса 4 с частотой, формируемой высокостабильным задающим генератором 1. Одновременно эта же команда запускает счетчики времени задержки 17. При этом на выходе цифро-аналогового преобразователя 4 формируется зондирующий сигнал, поступающий через полосовой сглаживающий фильтр 5 и высоковольтный трансформатор с буферным усилителем 6 на входы ультразвуковых преобразователей 7. Полосовой сглаживающий фильтр 5 обеспечивает подавление шумов дискретизации, а высоковольтный трансформатор с буферным усилителем 6 обеспечивает необходимый уровень амплитуды зондирующего сигнала. Пройдя через рельс 9 и его ненагруженный аналог 8 акустические сигналы поступают на входы ультразвуковых преобразователей 10, которые преобразуют акустические сигналы, поступающие с подошв рельсов 8 и 9, в электрические сигналы, поступающие на входы перестраиваемых фильтров нижних 11 и верхних 12 частот, обеспечивая необходимые амплитудно-частотные характеристики приемных измерительных каналов, и подавление паразитных составляющих принятого сигнала. Затем сигналы поступают на входы нормирующих усилителей 13, где усиливаются до амплитуд, необходимых для измерения аналого-цифровыми преобразователями 14. По истечении времени задержки, формируемом счетчиками времени задержки 17 каналов, высокостабильным задающим генератором 1 запускаются программируемые счетчики числа измерений аналого-цифрового преобразователя 15, разрешающие запись кодов измерений аналого-цифровыми преобразователями 14, тактируемых генератором 1, в оперативные запоминающие устройства формы принятого сигнала 16. По окончании измерения программируемые счетчики числа измерений аналого-цифрового преобразователя 14 останавливают запись измерений. Затем центральный процессор компьютера 18 через устройство управления системой 2 считывает результаты измерения с двух измерительных каналов. По считанным результатам измерения центральный процессор 18 рассчитывает время распространения выбранной моды сигнала с учетом времени задержки. При этом сравниваются времена прохождения ультразвуковых волн в ненагруженном отрезке рельса 8 и в нагруженном рельсе 9 и по разности времен определяют продольные механические напряжения в каждой рельсовой нити.

Ультразвуковой зондирующий сигнал U(t), поступающий на ультразвуковые преобразователи 7 с выхода высоковольтного трансформатора с буферным усилителем 6, переводит их в режим излучения ультразвукового сигнала, который поступает в рельс 9, и ненагруженный аналог рельса 8, отражается от их подошвы и приходит на пьезоэлектрические преобразователи 10, работающие в режиме приема и преобразующие ультразвуковые сигналы в электрические (фиг. 1). После прохождения электрического сигнала через фильтры 11, 12 нижних и верхних частот первого и второго измерительных каналов, он усиливается программируемыми усилителями 13 и поступает на входы аналого-цифровых преобразователей 14, установленных в первом и втором измерительных каналах. В каждом измерительном канале цифровой эквивалент сигнала с выхода аналого-цифрового преобразователя 14 представлен в виде набора отсчетов Ui через интервал дискретизации Δt=10⋅10-9 с. Время прихода сигнала определяется по моменту времени tmax, соответствующему достижению амплитудой его переднего фронта максимального значения (фиг. 2). Так как время прихода сигнала определяется при достижении амплитудой его переднего фронта максимального значения в интервале дискретизации Δtдиск=10⋅10-9 с (см. фиг. 2), то время прихода трансформированного сигнала составляет 5⋅10-9 с (см. фиг. 3). Поскольку напряжение в рельсе определяется по времени достижения ультразвуковым сигналом максимального значения, то и погрешность его определения не выше Δt=5⋅10-9 с.

Отличие данного способа от прототипа заключается в том, что в предлагаемом способе поочередно формируются зондирующие сигналы на частоте резонанса двух пьезоэлектрических преобразователей с разным числом периодов колебаний от 1 до n, а результаты измерений времени распространения сигнала усредняются по n измерениям. В прототипе, поскольку точно определить порог селекции из-за шумов невозможно и он изменяется во времени, то возникают большие погрешности измерения времени распространения ультразвуковых волн. Кроме того, трансформированные волны приходят позже продольных волн и порог селекции невозможно установить из-за акустических шумов и помех.

В предлагаемом способе время прихода трансформированных волн на пьезоэлектрические преобразователи, работающие в режиме приема, определяется по времени достижения максимального значения амплитуды ультразвукового сигнала в заранее заданном промежутке времени, который находится через максимальную и минимальную скорости распространения соответствующих трансформированных волн. При деформации растяжения рельсов возникает минимальная скорость распространения Cmin ультразвукового сигнала:

где S - расстояние между датчиками; tmax - максимальное время распространения ультразвукового сигнала.

Если рельс испытывает деформацию сжатия, то достигается максимальная скорость Cmax распространения ультразвукового сигнала:

где tmin - минимальное время распространения ультразвукового сигнала.

Для уменьшения погрешности измерения времени распространения ультразвукового сигнала используется синусоидальная аппроксимация принятого сигнала на резонансной частоте пьезоэлектрического преобразователя. В результате при частоте дискретизации, равной 100 МГц, время между отсчетами составляет 10⋅10-9 с и погрешность измерения времени прихода трансформированного сигнала составляет 5⋅10-9 с. Повышение точности измерения времени распространения ультразвукового сигнала приводит к повышению точности измерения напряжения в рельсах и связано с уменьшением погрешности измерения времени прихода трансформированного сигнала.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В РЕЛЬСАХ | 2019 |

|

RU2723148C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В РЕЛЬСАХ | 2016 |

|

RU2619842C1 |

| Устройство для ультразвукового измерения размеров глаза | 1986 |

|

SU1510842A1 |

| УСТРОЙСТВО КОМПЕНСАЦИИ ПОГРЕШНОСТИ ИЗМЕРЕНИЯ УЛЬТРАЗВУКОВОГО УРОВНЕМЕРА | 2009 |

|

RU2406979C2 |

| ОПТИЧЕСКИЙ РЕФЛЕКТОМЕТР | 2007 |

|

RU2339929C1 |

| ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ РЕЛЬСОВ | 2018 |

|

RU2686409C1 |

| УЛЬТРАЗВУКОВОЙ ЭХОИМПУЛЬСНЫЙ ТОЛЩИНОМЕР | 2003 |

|

RU2246694C1 |

| СПОСОБ ИЗМЕРЕНИЯ СКОРОСТИ УЛЬТРАЗВУКА В УГЛЕРОДНЫХ ЖГУТАХ И НИТЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2281464C2 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ ОЦЕНКИ ОБОДОВ КАЧЕНИЯ НА КОЛЕСАХ ДВИЖУЩИХСЯ ПОЕЗДОВ | 1999 |

|

RU2197724C2 |

| Ультразвуковое устройство для измерения контактных давлений | 1990 |

|

SU1746297A1 |

Использование: для определения напряженного состояния рельсовых плетей. Сущность изобретения заключается в том, что излучающим пьезоэлектрическим преобразователем в нагруженный рельс и ненагруженный его аналог вводят импульсы ультразвуковых продольных и поперечных волн, принимают приемными преобразователями трансформированные поперечные волны от падающих на исследуемый объект продольных волн и трансформированные продольные волны от падающих на исследуемый объект поперечных волн, измеряют времена прохождения этих волн в нагруженном и ненагруженном рельсах, определяют изменение времени задержки прошедших сигналов и по их разности определяют величину напряжения, при этом предварительно формируют зондирующий сигнал с частотой резонанса пьезоэлектрических преобразователей, а отсчет времени прохождения волн осуществляют высокочастотным аналого-цифровым преобразователем при достижении максимального значения амплитуды сигнала в интервале дискретизации не более Δτ=10⋅10-9 c. Технический результат: повышение достоверности определения механических напряжений и сокращение времени обработки информации. 2 н. и 2 з.п. ф-лы, 3 ил.

1. Способ определения напряженного состояния рельсовых плетей, заключающийся в том, что излучающим пьезоэлектрическим преобразователем в нагруженный рельс и ненагруженный его аналог вводят импульсы ультразвуковых продольных и поперечных волн, принимают приемными преобразователями трансформированные поперечные волны от падающих на исследуемый объект продольных волн и трансформированные продольные волны от падающих на исследуемый объект поперечных волн, измеряют времена прохождения этих волн в нагруженном и ненагруженном рельсах, определяют изменение времени задержки прошедших сигналов и по их разности определяют величину напряжения, отличающийся тем, что предварительно формируют зондирующий сигнал с частотой резонанса пьезоэлектрических преобразователей, а отсчет времени прохождения волн осуществляют высокочастотным аналого-цифровым преобразователем при достижении максимального значения амплитуды сигнала в интервале дискретизации не более Δτ=10⋅10-9 c.

2. Способ определения напряженного состояния рельсовых плетей по п. 1, отличающийся тем, что частоту дискретизации регулируют в соответствии со скоростями продольных, поперечных и трансформированных волн.

3. Способ определения напряженного состояния рельсовых плетей по п. 1, отличающийся тем, что число периодов зондирующего сигнала изменяется в пределах 1≤n≤5 при резонансной частоте пьезоэлектрического преобразователя, не менее 2,5 МГц.

4. Устройство определения напряженного состояния рельсовых плетей, содержащее источник сигнала, систему управления и систему обработки данных, подключенную к системе управления, отличающееся тем, что система обработки данных содержит два канала, каждый из которых состоит из последовательно соединенных пьезоэлектрического преобразователя, работающего в режиме приема ультразвуковых сигналов, фильтров верхних и нижних частот, программируемых нормирующих усилителей и аналого-цифровых преобразователей, подключенных через оперативное запоминающее устройство формы принятого сигнала и систему управления к источнику сигнала в виде высокостабильного генератора, первый аналоговый выход системы управления соединен с входом оперативного запоминающего устройства формы зондирующего импульса, цифровой выход которого соединен с входом цифро-аналогового преобразователя формы зондирующего импульса, аналоговый выход которого соединен с входом полосового сглаживающего фильтра, а его выход - с входом высоковольтного трансформатора с буферным усилителем, подсоединенным к двум излучающим преобразователям, установленным в нагруженный рельс и его ненагруженный аналог, кроме того, аналоговые входы аналого-цифровых преобразователей соединены с выходами программируемых счетчиков числа измерений, к входам которых подключены программируемые счетчики времени задержки, подключенные к системе управления, выход которой подсоединен к цифровому входу центрального процессора.

| УЛЬТРАЗВУКОВОЙ СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В РЕЛЬСАХ | 2016 |

|

RU2619842C1 |

| АКУСТИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ ВНУТРЕННИХ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В ТВЕРДЫХ МАТЕРИАЛАХ | 1994 |

|

RU2057330C1 |

| Устройство для обнаружения механически напряженных участков рельсов | 1989 |

|

SU1801844A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ГОЛОВКИ РЕЛЬСА | 2006 |

|

RU2308027C1 |

| US 5341683 A, 30.08.1994 | |||

| WO 2013070455 A1, 16.05.2013. | |||

Авторы

Даты

2020-06-09—Публикация

2019-11-07—Подача