Изобретение относится к неразрушающему контролю и технической диагностике верхнего строения пути, к рельсам, и может быть использовано для определения в них механических напряжений.

Известен способ определения механических напряжений в нагруженном рельсе через измерение временной задержки распространения ультразвуковых волн с использованием метода акустоупругости, при котором на поверхность катания головки рельса в области над шейкой устанавливаются измеритель температуры рельса и два пьезоэлектрических преобразователя, один из которых является излучателем, а другой - приемником, оси которых ориентированы навстречу друг другу, после чего дефектоскопом возбуждается зондирующий сигнал, задержка времени распространения ультразвуковых сигналов измеряется цифровым осциллографом, а измерительная информация обрабатывается и сохраняется в компьютере (Степанова Л.Н., Курбатов А.Н., Тенитилов Е.С., Глухов Б.В. Влияние температуры на задержку времени распространения ультразвуковых волн в рельсе // Известия высших учебных заведений. Строительство, 2014, №5, с. 118-124), принятый за аналог.

Недостатком способа является низкая точность измерения напряжения в рельсе, так как не учитывается влияние изменения высоты рельса из-за его деформации и износа, что вносит погрешность в измерение времени задержки. Кроме того, не учитывается влияние изменения температуры окружающей среды на время прохождения сигнала от излучателя до приемника.

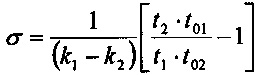

Наиболее близким по технической сущности является способ измерения напряжений в рельсах, заключающийся в том, что на шейку рельсовой нити устанавливают пьезоэлектрические преобразователи, с помощью которых измеряют время прохождения ультразвуковых волн, подключают их к приемному устройству и измеряют время задержки импульсов, после чего производится расчет напряжений как

9

9

где k1, k2 - коэффициенты акустоупругой связи, которые характеризуют изменение скорости упругих волн при изменении напряжения на 1 МПа;

t01, t1 - времена распространения продольной ультразвуковой волны до и после возникновения напряжений, пропорциональных толщине шейки рельса;

t02, t2 - времена распространения поперечных ультразвуковых волн до и после возникновения напряжений, пропорциональных толщине шейки рельса (Карпов И.Г., Филатов Е.В., Лопатин М.В. и др. Измерение напряжений в плетях бесстыкового пути акустическим методом // Вестник транспорта Поволжья, 2012, №1(31), с. 53-59), принятый за прототип.

Недостатком способа определения механических напряжений в рельсах путем измерения времени распространения ультразвуковых волн является недостаточная точность, связанная с тем, что он используется для статического определения напряжения в точке на конкретном участке рельса, а не в движении. Измерение при использовании данного метода осуществляется не по всему объему рельса, а только в области шейки. Кроме того, для работы способа предусматривается зачистка рельса в месте установки пьезоэлектрического преобразователя, а для обеспечения акустического контакта используется жидкость CHEAR GEL с высокой степенью вязкости. Для повышения точности работы способа определения механических напряжений, описанного в прототипе, необходимо измерять температуру рельса, а это приводит к увеличению времени контроля и удорожанию работы по определению напряжений в рельсах. Не учитывается изменение времени прохождения ультразвуковой волны в рельсе с изменяемой высотой из-за его шлифования и износа по всей его длине. Кроме того, регистрация напряжений производится не в процессе движения состава, а в статике на выбранном участке рельса.

При разработке заявляемого ультразвукового способа определения механических напряжений в рельсах была поставлена задача повышения точности их определения в динамике.

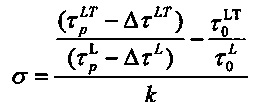

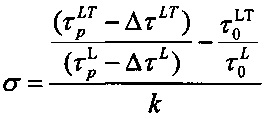

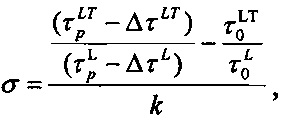

Поставленная задача решается за счет того, что в предлагаемом ультразвуковом способе определения механических напряжений в рельсах, заключающемся в том, что на рельсовые нити устанавливают преобразователи, подключают их к приемному устройству, производят начальные (эталонные) измерения, величину механических напряжений определяют по результатам измерения временных задержек прихода ультразвукового сигнала к приемникам от начальных измерений, при этом измерение начального напряжения осуществляют подключенным к приемному устройству преобразователем, установленным на отрезке рельса, размещенном на перемещающейся по рельсовому пути тележке, дополнительно измеряют временные задержки прихода ультразвукового сигнала к приемникам в зависимости от высоты рельса, подключенными к приемному устройству преобразователями продольной волны, установленными на отрезке рельса, и поверхности рельсовых нитей и механические напряжения определяют по формуле:

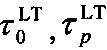

где  - время распространения сигнала продольной волны в ненагруженном отрезке рельса и в рельсовой нити, мс;

- время распространения сигнала продольной волны в ненагруженном отрезке рельса и в рельсовой нити, мс;  - время распространения сигнала от излучателя к приемнику соответственно в ненагруженном отрезке рельса и в рельсовой нити, нс; ΔτL - разность времен распространения сигнала продольной волны в дополнительных преобразователях, установленных на ненагруженном отрезке рельса, нс; ΔτLT - разность времен распространения сигнала от излучателя к приемнику в дополнительных преобразователях, установленных на ненагруженном отрезке рельса, не; k - акустоупругий коэффициент, МПа-1, при этом преобразователи устанавливают параллельно друг другу на неподготовленную поверхность рельсовых нитей.

- время распространения сигнала от излучателя к приемнику соответственно в ненагруженном отрезке рельса и в рельсовой нити, нс; ΔτL - разность времен распространения сигнала продольной волны в дополнительных преобразователях, установленных на ненагруженном отрезке рельса, нс; ΔτLT - разность времен распространения сигнала от излучателя к приемнику в дополнительных преобразователях, установленных на ненагруженном отрезке рельса, не; k - акустоупругий коэффициент, МПа-1, при этом преобразователи устанавливают параллельно друг другу на неподготовленную поверхность рельсовых нитей.

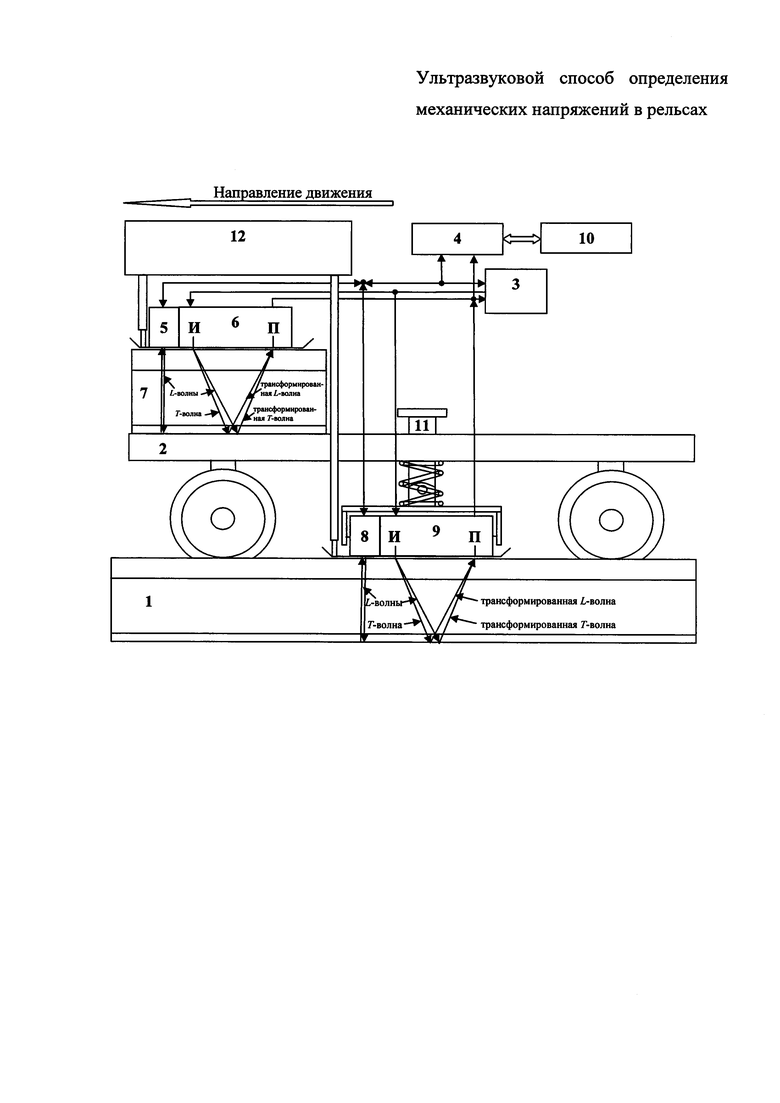

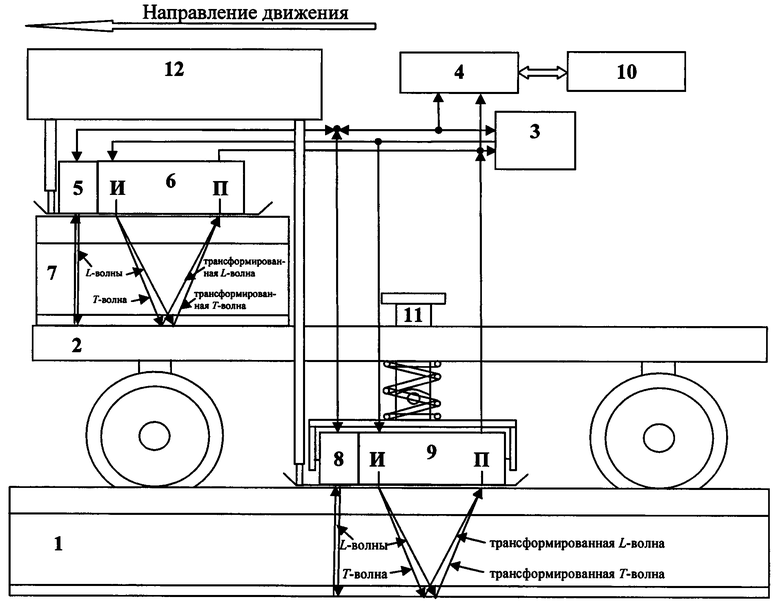

На чертеже представлена структурная схема устройства, реализующая ультразвуковой способ определения механических напряжений в рельсах.

Устройство включает:

1 - рельсовая нить;

2 - передвигающаяся по рельсам тележка;

3 - генератор;

4 - цифровой осциллограф;

5 - преобразователь продольной волны, установленный на ненагруженный отрезок рельса;

6 - блок, состоящий из двух наклонных преобразователей, которые работают в режиме излучения и приема;

7 - ненагруженный отрезок рельса;

8 - преобразователь продольной волны, устанавливаемый на рельсовую нить;

9 - блок, состоящий из двух наклонных преобразователей, которые работают в режиме излучения и приема, устанавливаемый на рельсовую нить;

10 - компьютер;

11 - прижимной механизм;

12 - бак с контактной жидкостью.

Каждый преобразователь продольной волны 5, 8 состоит из одного прямого пьезоэлектрического преобразователя, работающего по совмещенной схеме подключения, а каждый блок 6, 9 - из двух наклонных пьезоэлектрических преобразователей, работающих по раздельной схеме подключения, при этом один из них является излучателем ультразвуковых волн, а другой - приемником. Прямой пьезоэлектрический преобразователь 5, 8 излучает продольную ультразвуковую волну, распространяющуюся перпендикулярно поверхности катания рельса и используется для измерения времени прохождения продольной ультразвуковой волны от поверхности катания рельса до донной поверхности его подошвы и обратно. Два наклонных преобразователя 6, 9 предназначены для излучения и приема ультразвуковой волны с поверхности катания головки рельса 1 и ненагруженного отрезка рельса 7 под углом 18°. При этом волна распространяется по шейке до противоположной донной поверхности подошвы и, отразившись от нее, возвращается к приемному преобразователю, который расположен на поверхности катания головки рельса. Измеряют времена распространения ультразвуковых волн в каждой рельсовой нити 1 и ненагруженном отрезке рельса 7, возбужденные прямыми пьезоэлектрическими преобразователями 5, 8. Ультразвуковая волна, которая излучается одним из блоков наклонных пьезоэлектрических преобразователей 6, 9 в виде продольной (поперечной) волны, достигнув донной поверхности подошвы рельса, отражается от нее и трансформируется в поперечную (продольную) волну, принимаемую вторым - приемным наклонным преобразователем, подключенным к генератору 3 и цифровому осциллографу 4. При этом сравниваются времена прохождения ультразвуковых волн в ненагруженном отрезке рельса 7 и в каждой рельсовой нити 1. По разности отношений времен и акустоупругому коэффициенту определяют продольные механические напряжения в каждой рельсовой нити.

Способ реализуется следующим образом.

Для определения механических напряжений в рельсах сначала измерялась температура ненагруженного отрезка рельса 7, размещенного на тележке 2 и рельсовых нитях 1 исследуемого участка пути. При изменении температуры внешней среды необходимо дождаться равенства температур на рельсовых нитях 1 и на отрезке рельса 7. Для контроля соосности шейки рельсовой нити 1 и преобразователей 8 и 9, обеспечения необходимого прижимного усилия и улучшения контакта использовался прижимной механизм 11. После этого производятся начальные измерения. При этом на рельсы устанавливаются прямые преобразователи 5, 8 и блоки, состоящие из двух наклонных преобразователей 6, 9. Для этого предварительно создавался между ними акустический контакт за счет подачи из бака 12 контактной жидкости. Ультразвуковой сигнал с генератора 3 проходил на преобразователи 5, 6 и 8, 9. Цифровым осциллографом 4, с помощью преобразователей 5 и 8 оценивалось время распространения сигнала продольной волны в ненагруженном отрезке рельса, а с помощью преобразователей 6 и 9- время распространения сигнала от излучателя (И) к приемнику (П) в рельсовой нити. Результаты измерений сохранялись в памяти компьютера 10. Затем в процессе перемещения тележки 2 измеряются временные задержки прихода ультразвукового сигнала к приемникам блока преобразователей 6, 9 и дополнительно измеряются временные задержки прихода ультразвукового сигнала к приемникам 5, 8 в зависимости от высоты ненагруженного отрезка рельса 7 и рельсовой нити 1. Результаты измерений сохранялись в памяти компьютера 10. Используя сохраненные в памяти компьютера 10 результаты измерений и подставляя их в формулу, определялась величина продольных механических напряжений в рельсовых нитях:

где  - время распространения сигнала продольной волны в ненагруженном отрезке рельса и в рельсовой нити, мс;

- время распространения сигнала продольной волны в ненагруженном отрезке рельса и в рельсовой нити, мс;  - время распространения сигнала от излучателя к приемнику соответственно в ненагруженном отрезке рельса и в рельсовой нити, нс;

- время распространения сигнала от излучателя к приемнику соответственно в ненагруженном отрезке рельса и в рельсовой нити, нс;

ΔτL - разность времен распространения сигнала продольной волны в дополнительных преобразователях, установленных на ненагруженном отрезке рельса, нс;

ΔτLT - разность времен распространения сигнала от излучателя к приемнику в дополнительных преобразователях, установленных на ненагруженном отрезке рельса, нс;

k - акустоупругий коэффициент, МПа-1.

Полученные результаты сравнивались с допускаемыми положительными и отрицательными напряжениями. Значения продольных механических напряжений, выходящие за пределы допускаемых, считались закритическими, и на участке с таким напряжением требуется принимать меры по приведению плети в оптимальную температурно-напряженную систему, то есть проводить «разрядку» механических напряжений.

Пример 1

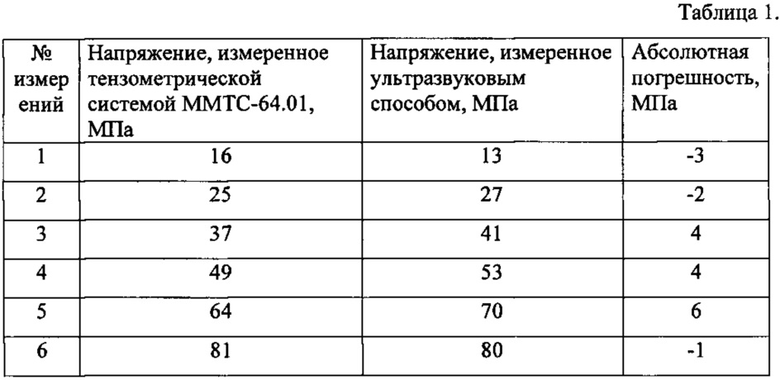

Ультразвуковой способ определения механических напряжений в рельсах был реализован при контроле рельсов Р 65 на полигоне СГУПС. Для создания растягивающего или сжимающего напряжения в рельсах использовалось устройство, защищенное патентом на ПМ №154503, с помощью которого изменялось приложенное напряжение. На рельсы установили перемещающуюся по рельсам тележку 2, на которой разместили генератор 3, ненагруженный отрезок рельса 7 с блоком 6, прямым преобразователем 5 и бак с контактной жидкостью 12. На рельсовые нити 1 и рельс 7 из бака 12 подавалась контактная жидкость, на которую устанавливали прямые преобразователи 5, 8 и блоки преобразователей 6 и 9, при этом блоки преобразователей 9 устанавливали параллельно друг другу на неподготовленную поверхность рельсовых нитей. Блоки преобразователей 6 и 9, работающие в режиме излучения и приема, подключали к генератору 3, представляющего собой ультразвуковой дефектоскоп УД2-102 «Пеленг» для возбуждения зондирующих импульсов, наблюдения и контроля по А-развертке принятых, отраженных и прошедших сигналов и цифровому осциллографу 4. Затем блоком преобразователей 6 производили начальные (эталонные) измерения и по результатам измерения временных задержек прихода ультразвукового сигнала к приемникам от начальных измерений определяли величину начальных (эталонных) механических напряжений, затем в процессе перемещения тележки 2 измеряли временные задержки прихода ультразвукового сигнала к приемникам блока преобразователей 6, 9 и дополнительно измеряли временные задержки прихода ультразвукового сигнала к приемникам 5, 8 в зависимости от высоты ненагруженного отрезка рельса 7 и рельсовой нити 1. Создаваемые в устройстве напряжения контролировали микропроцессорной тензометрической системой ММТС-64.01 (свидетельство об утверждении типа RU.C.34.007.A №44412, регистрационный номер №21760-01) класса точности 0,2, которая осуществляла измерение деформаций с использованием проволочных тензодатчиков типа ПКС-12 (свидетельство RU. C. 28.007. А №30935, введен в Государственный реестр под №37343-08) сопротивлением R=200 Ом, базой L=12 мм и коэффициентом тензочувствительности К=2,12 и предлагаемым ультразвуковым способом. Результаты измерений приведены в таблице 1.

Как видно из табл.1, погрешность в определении механических напряжений составляет не более 10%.

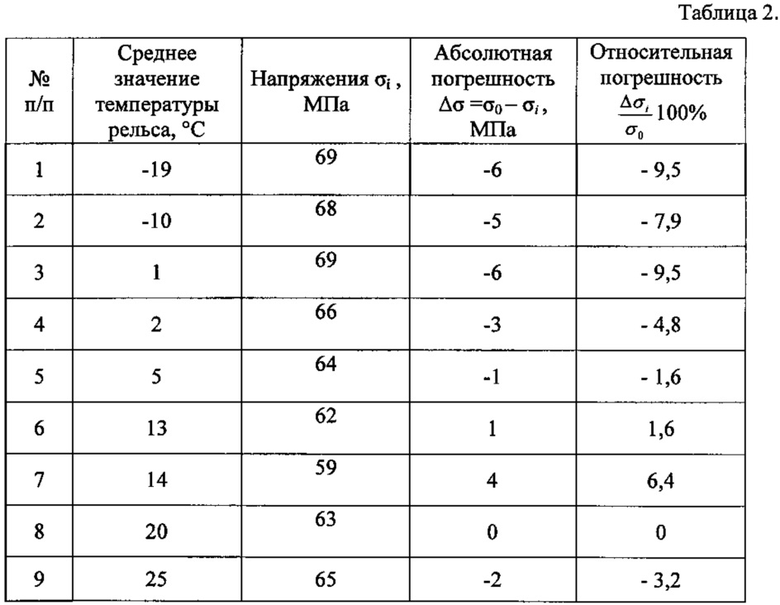

Экспериментально исследовалось влияние температуры рельса на напряжения, создаваемые в нем. Экспериментальные результаты были получены в зимний, весенний, летний, осенний периоды на закрепленном рельсовом пути с рельсами Р65, в которых создавалось напряжение растяжения, равное 63 МПа. Напряжения контролировались микропроцессорной тензометрической системой ММТС-64.01 и проволочными тензодатчиками типа ПКС-12. Температура рельса измерялась рельсовым термометром типа ИТ 5-п/п-ЖД с пределом допускаемой абсолютной погрешности измерения не более ±1°С.Напряжения в рельсах определяли предлагаемым способом по времени распространения ультразвуковых сигналов в контролируемом рельсе 1 и в ненагруженном отрезке рельса 7. Результаты измерений приведены в таблице 2.

Как видно из табл.2, при определении напряжения предлагаемым ультразвуковым способом изменение температуры вносит относительную погрешность, не превышающую 10%.

Предлагаемый способ по сравнению с прототипом имеет преимущество в связи с тем, что преобразователи, расположенные на поверхности катания каждой рельсовой нити 1 и на ненагруженном отрезке рельса 7, находятся в одинаковых климатических условиях, что повышает точность измерений. При этом контролируется весь объем рельса, начиная с поверхности катания головки рельса, шейки и заканчивая донной поверхностью подошвы. Измерения проводятся непрерывно в динамике при движении тележки на всем протяжении участка контроля, а не отдельных участков шейки рельса непосредственно в области под преобразователем, как в прототипе.

Установка прямого преобразователя продольной волны на ненагруженном отрезке рельса позволяет проводить измерение времени распространения сигнала в зависимости от высоты рельса в процессе движения. Преобразователи продольной волны позволяют при изменении высоты рельса, вносить поправки за счет изменения расстояния между излучателем и приемником и тем самым исключить погрешности, появляющиеся в результате шлифования и износа по всей его длине.

Кроме того, контакт ультразвуковых преобразователей с рельсом осуществляется с поверхности катания головки, а не с боковой поверхности шейки, как в прототипе. При этом, перемещаясь по поверхности катания головки рельса, ультразвуковые преобразователи не сталкиваются с препятствиями в виде стыковых накладок, которые размещаются на шейке. Настройка оборудования проводится однократно в начале работы и не требует дополнительных подготовительных работ, связанных с зачисткой места контроля, нанесением меток или маркеров и т.д. Это приводит к уменьшению времени контроля и снижению материальных затрат на контроль напряжений рельсов. Кроме того, предлагаемый способ позволяет при сплошном контроле определить места возникновения закритических механических напряжений и своевременно принять меры по стабилизации рельсовых плетей и предотвращению их повреждений, что повышает безопасность движения поездов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В РЕЛЬСАХ | 2019 |

|

RU2723148C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В РЕЛЬСАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2723146C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ОПРЕДЕЛЕНИЯ ВНУТРЕННИХ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ | 2017 |

|

RU2655993C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ИЗМЕРЕНИЯ ВНУТРЕННИХ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ | 2014 |

|

RU2601388C2 |

| Ультразвуковой способ и устройство для определения остаточных напряжений в рельсах | 2023 |

|

RU2813449C1 |

| АКУСТИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ ВНУТРЕННИХ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В ТВЕРДЫХ МАТЕРИАЛАХ | 1994 |

|

RU2057330C1 |

| Способ обеспечения безопасности движения железнодорожного транспорта | 2019 |

|

RU2718839C1 |

| Электроакустическое устройство для определения координат облучателя радиотелескопа | 1991 |

|

SU1795394A1 |

| Ультразвуковой способ определения параметров поверхности катания головки рельса и глубины залегания продольных трещин | 2022 |

|

RU2788475C1 |

| Ультразвуковой способ определения разности главных механических напряжений в ортотропных конструкционных материалах | 2023 |

|

RU2810679C1 |

Использование: для определения механических напряжений в рельсах. Сущность изобретения заключается в том, что на рельсовые нити устанавливают преобразователи, подключают их к приемному устройству, производят начальные (эталонные) измерения, величину механических напряжений определяют по результатам измерения временных задержек прихода ультразвукового сигнала к приемникам от начальных измерений, при этом измерение начального напряжения осуществляют подключенным к приемному устройству преобразователем, установленным на отрезке рельса, размещенном на перемещающейся по рельсовому пути тележке, дополнительно измеряют временные задержки прихода ультразвукового сигнала к приемному устройству в зависимости от высоты рельса, подключенными к нему преобразователями продольной волны, установленными на отрезке рельса, и поверхности рельсовых нитей и механические напряжения определяют по заданной математической формуле. Технический результат: повышение точности определения механических напряжений в рельсах в динамике. 1 з.п. ф-лы, 2 табл., 1 ил.

1. Ультразвуковой способ определения механических напряжений в рельсах, заключающийся в том, что на рельсовые нити устанавливают преобразователи, подключают их к приемному устройству, производят начальные (эталонные) измерения, величину механических напряжений определяют по результатам измерения временных задержек прихода ультразвукового сигнала к приемникам от начальных измерений, отличающийся тем, что измерение начального напряжения осуществляют подключенным к приемному устройству преобразователем, установленным на отрезке рельса, размещенном на перемещающейся по рельсовому пути тележке, дополнительно измеряют временные задержки прихода ультразвукового сигнала к приемному устройству в зависимости от высоты рельса, подключенными к нему преобразователями продольной волны, установленными на отрезке рельса, и поверхности рельсовых нитей и механические напряжения определяют по формуле:

где  - время распространения сигнала продольной волны в ненагруженном отрезке рельса и в рельсовой нити, мс;

- время распространения сигнала продольной волны в ненагруженном отрезке рельса и в рельсовой нити, мс;

- время распространения сигнала от излучателя к приемнику в ненагруженном отрезке рельса и в рельсовой нити, нс;

- время распространения сигнала от излучателя к приемнику в ненагруженном отрезке рельса и в рельсовой нити, нс;

ΔτL - разность времен распространения сигнала продольной волны, в ненагруженном отрезке рельса, нc;

ΔτLT - разность времен распространения сигнала от излучателя к приемнику в ненагруженном отрезке рельса, нс;

k - акустоупругий коэффициент, МПа-1.

2. Ультразвуковой способ определения механических напряжений в рельсах по п. 1, отличающийся тем, что преобразователи устанавливают параллельно друг другу на неподготовленную поверхность рельсовых нитей.

| Карпов И.Г., Филатов Е.В., Лопатин М.В | |||

| и др | |||

| Измерение напряжений в плетях бесстыкового пути акустическим методом // Вестник транспорта Поволжья, 2012, N 1(31), с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Устройство для обнаружения механически напряженных участков рельсов | 1989 |

|

SU1801844A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ГОЛОВКИ РЕЛЬСА | 2006 |

|

RU2308027C1 |

| US 5341683A, 30.08.1994 | |||

| WO 2013070455A1, 16.05.2013. | |||

Авторы

Даты

2017-05-18—Публикация

2016-04-25—Подача