Изобретение относится к неразрушающему контролю и технической диагностике верхнего строения пути и может быть использовано для определения в них внутренних механических напряжений.

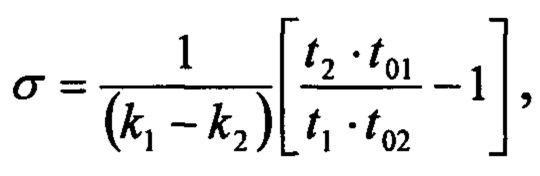

Известен способ определения механических напряжений в рельсах, заключающийся в том, что на шейку рельсовой нити устанавливают пьезоэлектрические преобразователи, подключают их к приемному устройству и измеряют время прохождения ультразвуковых волн, и измеряют время задержки импульсов, после чего производят расчет напряжений как

где k1, k2 - коэффициенты акустоупругой связи, которые характеризуют изменение скорости упругих волн при изменении напряжения на 1 МПа;

t01, t1 - времена распространения продольной ультразвуковой волны до и после возникновения напряжений, пропорциональных толщине шейки рельса;

t02, t2 - времена распространения поперечных ультразвуковых волн до и после возникновения напряжений, пропорциональных толщине шейки рельса (см. Карпов И.Г., Филатов Е.В., Лопатин М.В. и др. Измерение напряжений в плетях бесстыкового пути акустическим методом // Вестник транспорта Поволжья, 2012, №1 (31), С. 53-59), принятый за аналог.

Недостатком способа определения механических напряжений в рельсах путем измерения времени распространения ультразвуковых волн является недостаточная точность, связанная с тем, что он используется для статического определения напряжения в точке на конкретном участке рельса, а не в движении. Измерение при использовании данного метода осуществляется не по всему объему рельса, а только в области шейки. Кроме того, для работы способа предусматривается зачистка рельса в месте установки пьезоэлектрического преобразователя, а для обеспечения акустического контакта используется жидкость CHEARGEL с высокой степенью вязкости. Для повышения точности работы способа определения механических напряжений, описанного в аналоге, необходимо измерять температуру рельса, а это приводит к увеличению времени контроля и удорожанию работы по определению напряжений в рельсах. Не учитывается изменение времени прохождения ультразвуковой волны в рельсе с изменяемой высотой из-за шлифования и износа по всей его длине. Кроме того, регистрация напряжений производится не в процессе движения состава, а в статике на выбранном участке рельса.

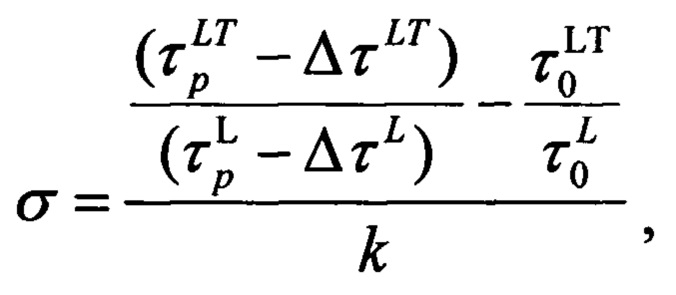

Наиболее близким по технической сущности является способ определения механических напряжений в рельсах, заключающийся в том, что на рельсовые нити устанавливают преобразователи, подключают их к приемному устройству, производят начальные (эталонные) измерения, величину механических напряжений определяют по результатам измерения временных задержек прихода ультразвукового сигнала к приемникам от начальных измерений. Кроме того, измерение начального напряжения осуществляют подключенным к приемному устройству преобразователем, установленным на отрезке рельса, размещенном на перемещающейся по рельсовому пути тележке, дополнительно измеряют временные задержки прихода ультразвукового сигнала к приемному устройству в зависимости от высоты рельса, подключенными к нему преобразователями продольной волны, установленными на отрезке рельса, и поверхности рельсовых нитей и механические напряжения определяют по формуле:

где  ,

,  - время распространения сигнала продольной волны в ненагруженном отрезке рельса и в рельсовой нити, мс;

- время распространения сигнала продольной волны в ненагруженном отрезке рельса и в рельсовой нити, мс;

,

,  - время распространения сигнала от излучателя к приемнику в ненагруженном отрезке рельса и в рельсовой нити, нс;

- время распространения сигнала от излучателя к приемнику в ненагруженном отрезке рельса и в рельсовой нити, нс;

ΔτL - разность времен распространения сигнала продольной волны, в ненагруженном отрезке рельса, нс;

ΔτLT - разность времен распространения сигнала от излучателя к приемнику в ненагруженном отрезке рельса, нс;

k - акустоупругий коэффициент, МПа-1.

(Патент РФ №2619842 МПК G01N 29/07, приоритет от 18.05.2017 г., Бюл. №14), принятый за прототип.

Недостатком способа является недостаточная точность измерения напряжения в рельсах и высокая сложность проведения контроля из-за дополнительного введения отрезка ненагруженного рельса, размещенного на перемещающейся по рельсовому пути тележке.

При разработке заявляемого способа была поставлена задача по снижению трудоемкости работ и повышению точности измерения напряжения в рельсах.

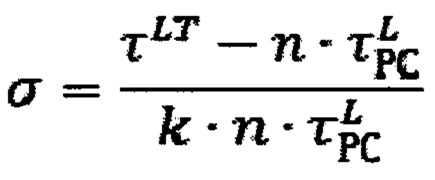

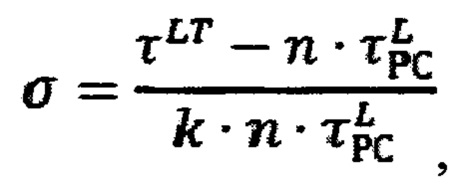

Поставленная задача решается за счет того, что в предлагаемом ультразвуковом способе определения механических напряжений в рельсах, заключающемся в том, что в исследуемый объект пьезоэлектрическими преобразователями вводят импульсы ультразвуковых колебаний продольных и поперечных волн, принимают приемным преобразователем прошедшие через объект импульсы и измеряют времена их прохождения, по которым судят о величине напряжений, дополнительно излучающим раздельно-совмещенным прямым преобразователем вводят импульсы ультразвуковых колебаний продольных волн, измеряют времена их прохождения, а величину напряжения определяют по формуле:

где τLT - время распространения сигнала продольной волны, трансформированной на донной поверхности подошвы рельса в поперечную волну при прохождении его от излучающего наклонного преобразователя к приемному наклонному преобразователю, нс;

τPCL- время распространения сигнала продольной волны раздельно-совмещенного преобразователя, нс;

k - акустоупругий коэффициент, МПа-1;

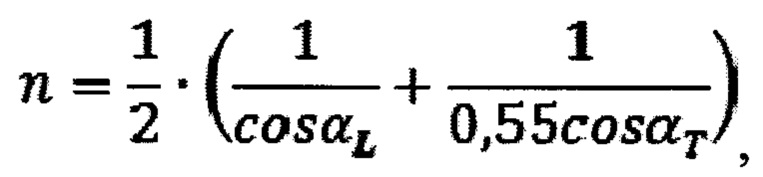

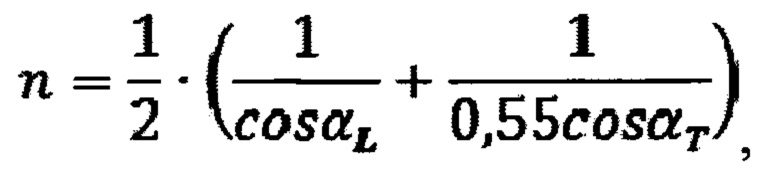

n - коэффициент, учитывающий углы ввода продольных и поперечных волн, определяемый по формуле:

где αL - угол ввода продольной волны наклонного преобразователя, градус;

αT - угол ввода поперечной волны наклонного преобразователя, градус, при этом излучающий раздельно-совмещенный прямой преобразователь устанавливают на равном расстоянии между излучающим и приемным преобразователями, а их оси ориентируют навстречу друг другу.

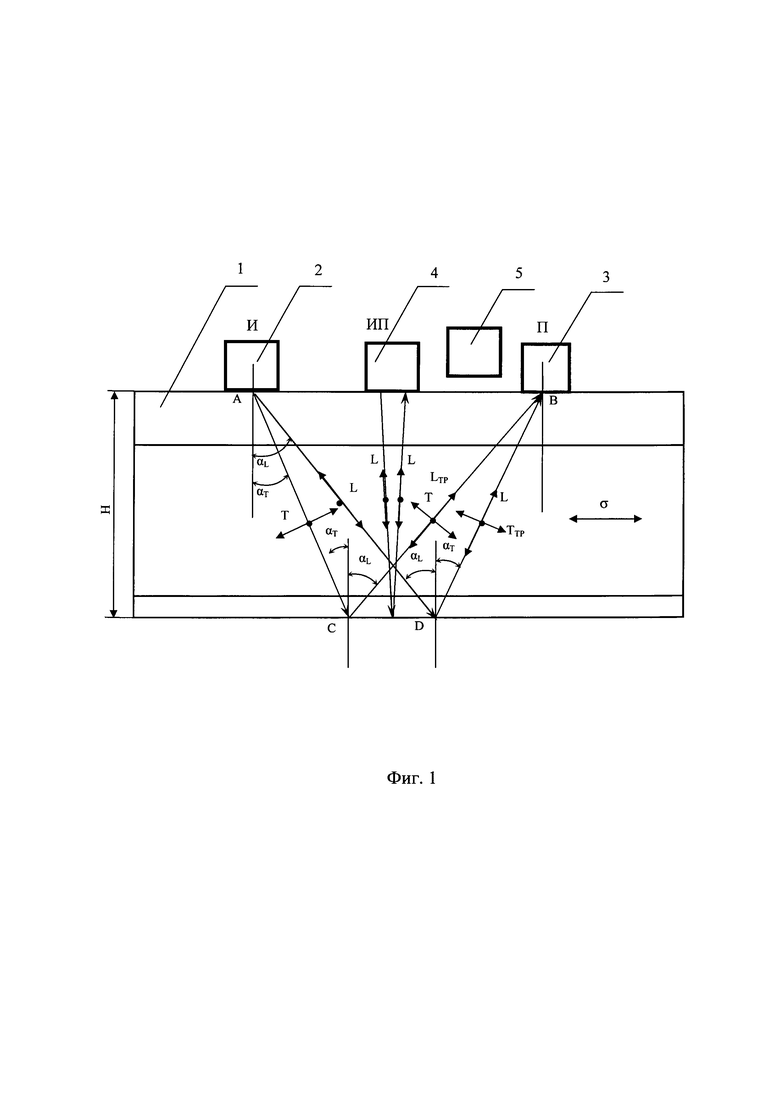

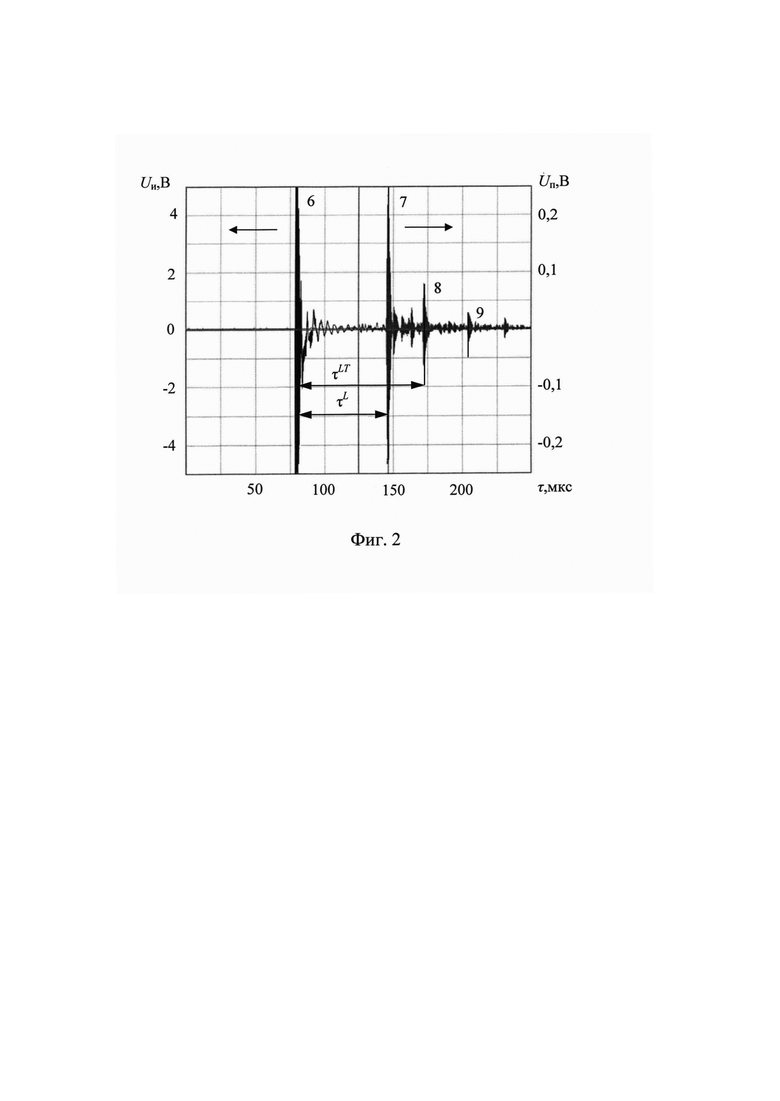

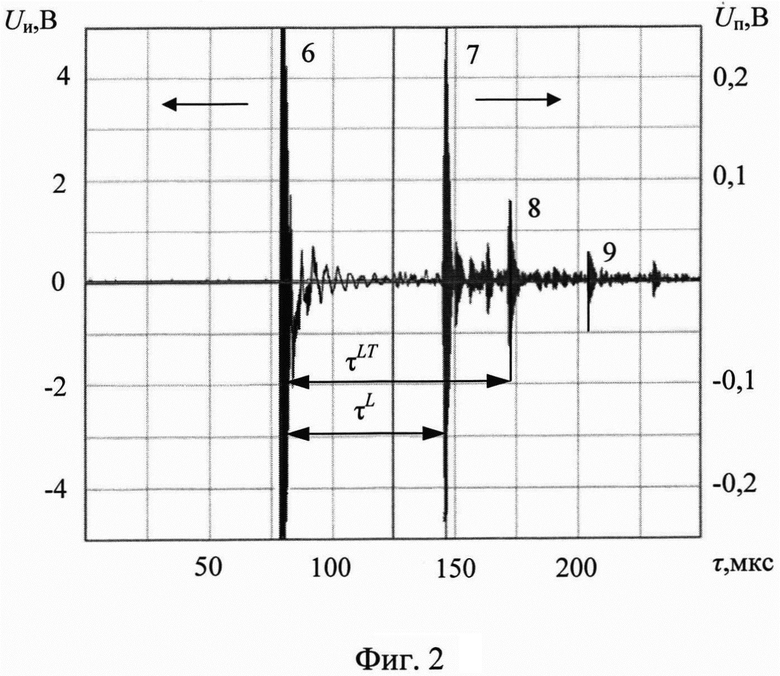

На представленных чертежах на фиг. 1 приведена схема прозвучивания рельса при определении механических напряжений, которая содержит: 1 - рельс; 2 - излучающий наклонный преобразователь И; 3 - приемный наклонный преобразователь П; 4 - раздельно-совмещенный преобразователь; 5 - бесконтактный измеритель температуры, на фиг. 2 представлены осциллограммы зондирующего сигнала 6, сигнала от продольной волны 7, сигнала от продольной волны, трансформированной в поперечную волну 8 и сигнала от поперечной волны 9.

На фиг. 1 показаны углы ввода ультразвуковых колебаний продольной αL и поперечной αT волны. Через А обозначена точка ввода ультразвуковых колебаний продольной и поперечной волны в рельс. Точка В соответствует выходу сигналов ультразвуковых волн, прошедших через рельс. Точки С, D соответствуют точкам отражения и трансформации ультразвуковых волн. Толщина рельса обозначена через Н, а через L, Т, LTP, ТТР обозначены направления векторов смещения колебаний отраженных продольных L, поперечных T, трансформированных продольных LTP и трансформированных поперечных ТТР волн. Излучая в точке А под углами αL и αT импульсы ультразвуковых колебаний продольных и поперечных волн в рельс, и принимая их в точке В, измеряют времена прохождения τL продольных, продольных трансформированных на донной поверхности рельса в поперечные τLT и поперечных, трансформированных в продольные волны, а также продольной волны раздельно-совмещенного преобразователя τPCL. При этом продольные волны раздельно-совмещенного преобразователя τPCL распространяются в том же объеме рельса, что и продольные, продольные трансформированные на донной поверхности рельса в поперечные и поперечные, трансформированные в продольные волны, а значит свойства среды в данном объеме рельса для всех волн, распространяющихся в этом объеме, одинаковы и изменения свойств среды приведет к пропорциональному изменению скоростей ультразвуковых волн и времени распространения ультразвуковых сигналов от этих волн.

Предложенный способ реализуется следующим образом.

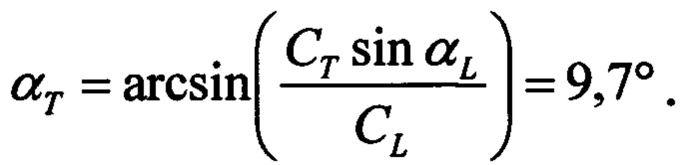

Исследуем рельс, уложенный в путь или рельс, в котором создаются одноосные напряжения растяжения или сжатия. Вначале устанавливаем излучающий 2 и приемный 3 преобразователи на поверхность катания головки рельса, акустические оси которых направлены навстречу друг друга. Осуществляем сканирование приемным преобразователем 3 вдоль рельса 1. Преобразователи располагают на расстоянии друг от друга, которое определяется при нахождении максимальной амплитуды сигнала от продольной волны, трансформированной в поперечную волну при перемещении приемного преобразователя 3 вдоль рельса. Излучающий наклонный 18° преобразователь 2 возбуждает в рельсе одновременно продольную и поперечную волны под углами αL и αT. При этом продольная волна распространяется под углом αL=18°, а поперечная (сдвиговая) волна под углом αT, который определяется из закона синусов по формуле:

Эти волны распространяются от поверхности катания головки рельса до его подошвы, после чего отражаются от донной поверхности и трансформируются, продолжая распространяться обратно к поверхности катания головки рельса. Приемный преобразователь 3 преобразует прошедшие ультразвуковые сигналы продольной, трансформированных продольных и поперечных, поперечных волн в сигналы (см. на фиг. 2 импульсы 7, 8 и 9 соответственно). Осциллографом TDS-2014, подключенным к компьютеру с установленным специализированным программным обеспечением, регистрируем амплитуды импульсов продольной L (кривая 7 на фиг. 2) и продольной волны трансформированной в поперечную волну LT (кривая 8 на фиг. 2) и определяем время задержки продольной τL и время задержки продольной волны трансформированной в поперечную волну τLT. Затем посередине между излучающим 2 и приемным 3 наклонными 18° преобразователями устанавливаем раздельно-совмещенный преобразователь 4 и определяем время задержки продольной волны τPCL. Зная времена задержки τL, τLT, τPCL в рельсе и углы ввода ультразвуковых колебаний продольной αL, поперечной αT волн, а также экспериментально определенный акустоупругий коэффициент k, определяем по формуле  величину механических напряжений в рельсе σ. Данные эксперимента сведены в таблицу.

величину механических напряжений в рельсе σ. Данные эксперимента сведены в таблицу.

Затем осуществляли определение механических напряжений в рельсе Р65 ультразвуковым способом. Первоначально в исследуемом рельсе определяли времени задержки прошедших ультразвуковых сигналов  τL0, τT0, τLT0=τTL0. Предварительно на преобразователи наносили контактную смазку. Сканируя по поверхности катания головки ненагруженного рельса, приемным преобразователем 3 регистрировали максимальную амплитуду от прошедшего импульса продольной волны, трансформированной в поперечную волну LT. При этом на осциллограмме фиксировались амплитуды от прошедших через рельс ультразвуковых импульсов - продольной L волны, продольной волны трансформированной в поперечную LT волну и поперечной Т волны. Осциллографом определяли времена задержки продольной τL0, то поперечной τT0 волны и время задержки продольных волн трансформированных в поперечные волны τLT0 в ненагруженном рельсе. Эти времена рассчитывались от максимальной амплитуды зондирующего импульса 6 до точки пересечения передним фронтом импульса с максимальной амплитудой оси времени для продольной 7, поперечной 9 и продольной волны трансформированной в поперечную волну 8.

τL0, τT0, τLT0=τTL0. Предварительно на преобразователи наносили контактную смазку. Сканируя по поверхности катания головки ненагруженного рельса, приемным преобразователем 3 регистрировали максимальную амплитуду от прошедшего импульса продольной волны, трансформированной в поперечную волну LT. При этом на осциллограмме фиксировались амплитуды от прошедших через рельс ультразвуковых импульсов - продольной L волны, продольной волны трансформированной в поперечную LT волну и поперечной Т волны. Осциллографом определяли времена задержки продольной τL0, то поперечной τT0 волны и время задержки продольных волн трансформированных в поперечные волны τLT0 в ненагруженном рельсе. Эти времена рассчитывались от максимальной амплитуды зондирующего импульса 6 до точки пересечения передним фронтом импульса с максимальной амплитудой оси времени для продольной 7, поперечной 9 и продольной волны трансформированной в поперечную волну 8.

Кроме того, на ненагруженный рельс посередине между излучающим 2 и приемным 3 преобразователями устанавливали раздельно-совмещенный преобразователь 4. После чего измеряли время задержки τPCL0 продольной L волны (фиг. 1). По формуле (1) определяли напряжение ненагруженного рельса σ0=-6449 МПа. Затем находили разность напряжений σ1=(σi-σ0), полученных в нагруженном σi и ненагруженном σ0 рельсе. Дополнительно определяли напряжение σ2, полученное по формуле

где F - сила сжатия рельса, кН; S - площадь поперечного сечения рельса, мм2.

После этого находили погрешность определения механического напряжения в рельсе ультразвуковым методом

Как видно из таблицы, максимальная относительная погрешность, определяемая из формулы (3), измеренная акустическим способом и вычисленная в зависимости от приложенного стендом к рельсу напряжения сжатия, определяемого по формуле (2), составляет 4%, что допустимо для практических испытаний.

Введение дополнительного излучающего раздельно-совмещенного прямого пьезоэлектрического преобразователя, установленного на равном расстоянии между излучающим и приемным преобразователями, оси которых ориентированы навстречу друг другу, позволяет производить измерение времени задержки продольной ультразвуковой волны, которая распространяется перпендикулярно продольным напряжениям в рельсе и не оказывает влияния на изменения этого времени. Поскольку для реализации способа не требуется дополнительно проводить измерения на ненагруженном отрезке рельса, который помещался на железнодорожной тележке (см. патент РФ №2619842, МПК G01N 29/07, приоритет от 18.05.2017 г., Бюл. №14, принятый за прототип), то это сокращает время измерений, снижает трудоемкость работ, повышает точность измерения напряжения в рельсах и упрощает практическую работу.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ СПОСОБ ОПРЕДЕЛЕНИЯ ВНУТРЕННИХ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ | 2017 |

|

RU2655993C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ИЗМЕРЕНИЯ ВНУТРЕННИХ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ | 2014 |

|

RU2601388C2 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В РЕЛЬСАХ | 2016 |

|

RU2619842C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В РЕЛЬСАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2723146C1 |

| Способ ультразвукового контроля плоского напряженного состояния акустически анизотропных материалов при переменных температурах | 2021 |

|

RU2761413C1 |

| АКУСТИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ ВНУТРЕННИХ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В ТВЕРДЫХ МАТЕРИАЛАХ | 1994 |

|

RU2057330C1 |

| Способ обеспечения безопасности движения железнодорожного транспорта | 2019 |

|

RU2718839C1 |

| ПРОДОЛЬНО-ПОПЕРЕЧНЫЙ СПОСОБ РЕАЛИЗАЦИИ ЭХОЛОКАЦИОННОГО МЕТОДА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ ПО ВСЕМУ СЕЧЕНИЮ | 2014 |

|

RU2585304C1 |

| НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ МЕТАЛЛУРГИЧЕСКИХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВЫХ ДАТЧИКОВ | 2002 |

|

RU2292042C2 |

| Ультразвуковой способ определения разности главных механических напряжений в ортотропных конструкционных материалах | 2023 |

|

RU2810679C1 |

Использование: для определения механических напряжений в рельсах. Сущность изобретения заключается в том, что в рельс излучающим и приемным пьезоэлектрическими преобразователями, оси которых ориентированы навстречу друг другу, вводят импульсы ультразвуковых колебаний продольных и поперечных волн. Принимают приемным преобразователем прошедшие через рельс импульсы и измеряют времена их прохождения. Дополнительно введенным излучающим раздельно-совмещенным прямым преобразователем, установленным посередине между излучающим и приемным преобразователями, вводят импульсы ультразвуковых колебаний продольных волн и измеряют времена их прохождения, а величину напряжения определяют по заданной формуле. Технический результат: обеспечение возможности упрощения и повышения точности определения напряжений в рельсах. 2 з.п. ф-лы, 2 ил., 1 табл.

1. Ультразвуковой способ определения механических напряжений в рельсах, заключающийся в том, что в исследуемый объект пьезоэлектрическими преобразователями вводят импульсы ультразвуковых колебаний продольных и поперечных волн, принимают приемным преобразователем прошедшие через объект импульсы и измеряют времена их прохождения, по которым судят о величине напряжений, отличающийся тем, что дополнительно излучающим раздельно-совмещенным прямым преобразователем вводят импульсы ультразвуковых колебаний продольных волн, измеряют времена их прохождения, а величину напряжения определяют по формуле:

где τLT - время распространения сигнала продольной волны, трансформированной на донной поверхности подошвы рельса в поперечную волну при прохождении его от излучающего наклонного преобразователя к приемному наклонному преобразователю, нс;

τPCL - время распространения сигнала продольной волны раздельно-совмещенного преобразователя, нс;

k - акустоупругий коэффициент, МПа-1;

n - коэффициент, учитывающий углы ввода продольных и поперечных волн;

где αL - угол ввода продольной волны наклонного преобразователя, градус;

αT - угол ввода поперечной волны наклонного преобразователя, градус.

2. Ультразвуковой способ определения механических напряжений в рельсах по п. 1, отличающийся тем, что излучающий раздельно-совмещенный прямой преобразователь устанавливают на равном расстоянии между излучающим и приемным преобразователями.

3. Ультразвуковой способ определения механических напряжений в рельсах по п. 1, отличающийся тем, что оси излучающего и приемного преобразователей ориентируют навстречу друг другу.

| УЛЬТРАЗВУКОВОЙ СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В РЕЛЬСАХ | 2016 |

|

RU2619842C1 |

| АКУСТИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ ВНУТРЕННИХ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ В ТВЕРДЫХ МАТЕРИАЛАХ | 1994 |

|

RU2057330C1 |

| Устройство для обнаружения механически напряженных участков рельсов | 1989 |

|

SU1801844A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ГОЛОВКИ РЕЛЬСА | 2006 |

|

RU2308027C1 |

| US 5341683 A, 30.08.1994 | |||

| WO 2013070455 A1, 16.05.2013. | |||

Авторы

Даты

2020-06-09—Публикация

2019-10-25—Подача