Настоящее изобретение относится к установке для автоматической оценки состояния ободов качения на колесах движущихся поездов, главным образом для обнаружения трещин на упомянутом ободе качения, в которой используют ультразвук для создания ультразвуковых диаграмм колес, когда они проходят поверх чувствительных элементов, установленных на рельсовом пути.

ПРЕДПОСЫЛКИ ДЛЯ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В известных технических решениях уже рассматривался вопрос измерения определенных параметров колес железнодорожных транспортных средств. Так, в европейском патенте ЕР-А-0751371 описаны установка и способ, предназначенные для измерения таких параметров, как толщина фланца и высота колеса железнодорожного транспортного средства, диаметр колеса и расстояние между внутренними поверхностями колес, установленных на одной и той же оси, причем измерение проводят тогда, когда железнодорожное транспортное средство перемещается с его маневровой скоростью. Другой пример представлен в патенте США US-A-4866642, согласно которому диаметры колес железнодорожных транспортных средств вычисляют, исходя из данных, полученных посредством одновременного обеспечения двух отмеченных точек на поверхности обода качения и одновременного детектирования этих отмеченных точек, а также исходя из данных, характеризующих известное фиксированное положение генераторов временных меток и контактных датчиков. Подобным же образом в патенте США US-A-4798964 описаны способ и устройство для проведения измерения, свидетельствующего о качестве обода качения железнодорожных колес, причем без контакта, путем подстветки окружной поверхности колеса лампой либо источником, излучение от которого направляют по крайней мере более или менее в радиальном направлении по поверхности колеса, чтобы образовать светящееся изображение профиля или обода качения колеса.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Если исходить из уже известного уровня техники, то в изобретении разработана установка для автоматической оценки состояния обода качения колес движущихся поездов, главным образом предназначенная для обнаружения трещин в упомянутых ободах качения, однако она также может быть использована для измерения других параметров качения колес железнодорожных транспортных средств. Эта установка в основном состоит из опорной конструкции, изготовленной из стали и формируемой рельсовой балкой для каждой рельсовой линии, заменяющей участок последней, и по которой должен проходить фланец колес поезда, причем непрерывность рельсовой балки и рельсовой линией обеспечивается посредством болтового соединения; направляющего рельса, прикрепленного к каждой рельсовой балке для придания колесам направления при движении, при этом колеса опираются на протяжении рельсовой балки своим фланцем; чувствительных элементов, предназначенных для вхождения в контакт с колесами, которые проходят поверх них; держателей чувствительных элементов, установленных на рельсовой балке, при этом каждый из них оснащен двумя направляющими элементами и пружиной, обеспечивающей качение, так что происходит прохождение колес поверх чувствительных элементов и обеспечивается контакт между колесом и чувствительным элементом; ультразвукового оборудования для передачи ультразвуковых импульсов с программируемыми частотой и продолжительностью к проходящему колесу с формированием и получением ультразвуковых диаграмм, соответствующих колесу; локального процессора для управления ультразвуковым оборудованием и приема в цифровой форме сигналов, создаваемых ультразвуковыми диаграммами; компьютера, подсоединенного к локальному процессору и ответственного за выдачу команд на приведение в действие ульразвукового оборудования, сбор, организацию и хранение результатов измерения и составление надлежащего отчета; антенны, подсоединенной к компьютеру и предназначенной для идентификации измеряемых составных элементов поезда.

Обычно держатели чувствительных элементов могут быть приведены в действие и отключены для перемещения в вертикальном направлении посредством двух направляющих, предназначенных для этой цели.

Предпочтительно, что установка согласно изобретению включает в себя по меньшей мере два чувствительных элемента на каждой рельсовой линии, но также возможна установка на каждой линии четырех упомянутых чувствительных элементов.

Каждый из упомянутых чувствительных элементов состоит из пьезоэлектрического преобразователя для генерации и приема поверхностных ультразвуковых волн, в котором используют сухое соединительное средство и который включает в себя два индуктивных детектора близости расположения для указания наличия колеса поверх преобразователя. Предпочтительно, чтобы поверхностные волны, генерируемые и принимаемые каждым преобразователем, имели частоту порядка 1 МГц, а сухое соединительное средство, используемое в каждом преобразователе, представляло собой пленку из сырого каучука.

Согласно изобретению ультразвуковое оборудование предназначено для генерации, сбора и обработки ультразвуковых сигналов в реальное время для выполнения испытаний материалов, не приводящих к их разрушению, и включает в себя аналоговую часть и цифровую часть. Упомянутая аналоговая часть содержит аналоговые модули для обработки получаемых ультразвуковых сигналов, включающие в себя усилители с программируемым коэффициентом усиления, а также предварительное фильтрование, детектирование, логарифмическое усиление и стадии уплотнения каналов, при этом программируемое усиление составляет 80 дБ при 20 МГц, а упомянутое логарифмическое усиление составляет 100 дБ.

Упомянутая цифровая часть содержит шину с сегментной структурой и ряд высокоэффективных специальных модулей для обработки данных, при этом упомянутая шина состоит из сегментов, разделенных основаниями, поверх которых размещены модули для обработки данных.

Согласно изобретению выбор модулей для обработки данных и их установка на шине, имеющей сегментную структуру, обеспечивают гибкое формирование цепей сбора и обработки по типу "трубопровода" с высоким уровнем параллелелизма, приспосабливаемых к каждому случаю их применения, способных достигать скоростей сбора вплоть до 80 Мвыборок/с с сохранением скорости обработки порядка 10 Мвыборок/с. Физически существуют модули для обработки данных, работающие по цифровой или смешанной технологии, при этом каждый модуль имеет комплект программируемых параметров и режимов работы. Кроме того, некоторые фиксированные модули могут изменять свою собственную структуру для выполнения различных алгоритмов посредством реконфигурации программного обеспечения его внутренних схем.

Согласно изобретению аналоговая часть ультразвукового оборудования размещена на аналоговой базовой плате, служащей в качестве опоры для аналоговых усиливающих-фильтрующих модулей через ряд гнезд с аналоговыми каналами в каждом из них и, кроме того, содержит систему генерации стабилизированного напряжения для питания аналоговых модулей, цепь выбора входного канала и аналоговый модуль для детектирования огибающей, причем управление этими модулями осуществляется посредством управляющей шины упомянутой платы. Упомянутая аналоговая часть также включает в себя дополнительное гнездо, непосредственно соединенное с управляющей шиной, позволяющее дополнить цифровую входную-выходную плату, которая в представленном случае предназначена для детектирования колес.

С другой стороны, цифровая часть ультразвукового оборудования размещена на дистанционной цифровой базовой плате, служащей в качестве опоры модулей для обработки данных, имеющих цифровую и гибридную структуру, которые вставлены в базовые панели, подсоединенные к управляющей шине упомянутой платы, при этом каждая базовая панель подсоединена к последующей панели посредством сегментной сигнальной шины, через которую поступают данные, обработанные предшествующим модулем, а результаты передаются к последующему модулю. Кроме того, выход каждого модуля подсоединен к памяти результатов. Упомянутая цифровая базовая плата также содержит коммуникационную подсистему для приема команд и передачи результатов и локальный процессор, управляющий всей цифровой базовой платой и ответственный за программирование модулей, слежение за коммуникациями и активизацию в отношении сбора и обработки сигналов.

Как аналоговая базовая плата, так и цифровая базовая плата подсоединены к источнику подачи энергии.

В предпочтительном варианте осуществления изобретения аналоговая базовая плата включает в себя четыре гнезда с двумя аналоговыми каналами у каждого из них, а дистанционная цифровая базовая плата включает в себя четыре базовые панели.

Подобным же образом согласно изобретению ультразвуковое оборудование включает в себя ряд программируемых импульсных генераторов, подсоединенных к чувствительным элементам и усилительным модулям. Один из вышеупомянутых модулей управления датчиком близости расположения установлен в цифровом входном-выходном гнезде аналоговой базовой платы, а модуль управления усилением, модуль аналого-цифрового преобразования и модуль предварительного преобразования данных установлены на дистанционной цифровой базовой плате.

Согласно предпочтительному варианту осуществления изобретения обеспечены четыре программируемых импульсных генератора и два усилительных модуля, которые установлены на аналоговой базовой плате, каждый из которых включает в себя два линейных усилителя с переменным коэффициентом усиления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ранее указанные и другие задачи изобретения, а также характеристики и определенные преимущества могут быть более четко разъяснены посредством приведенного ниже подробного описания варианта осуществления изобретения, представленного на прилагаемых фигурах, на которых:

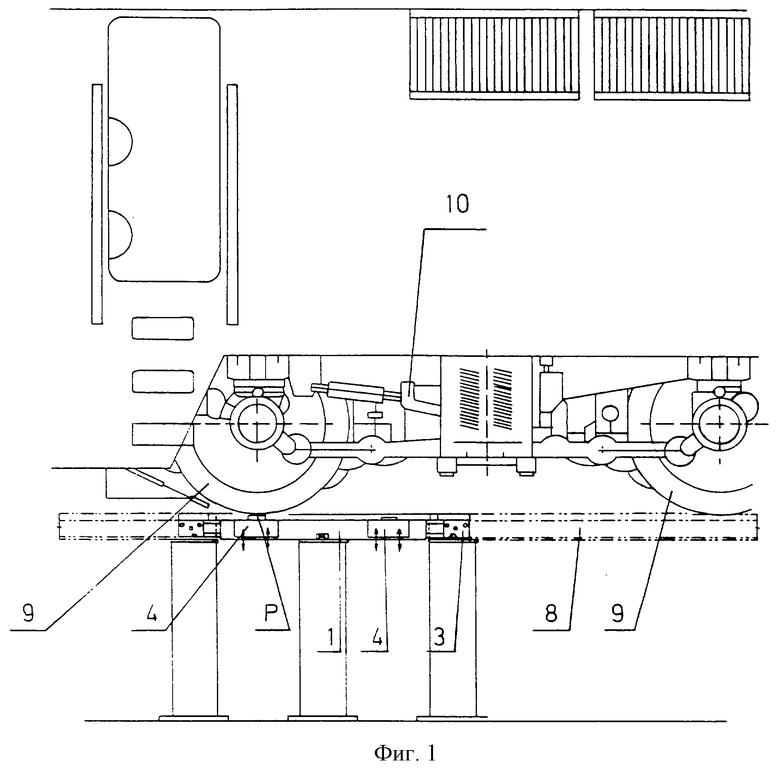

на фигуре 1 представлена вертикальная проекция схематического вида, показывающего железнодорожную тележку с колесом, расположенным поверх чувствительного элемента установки согласно изобретению;

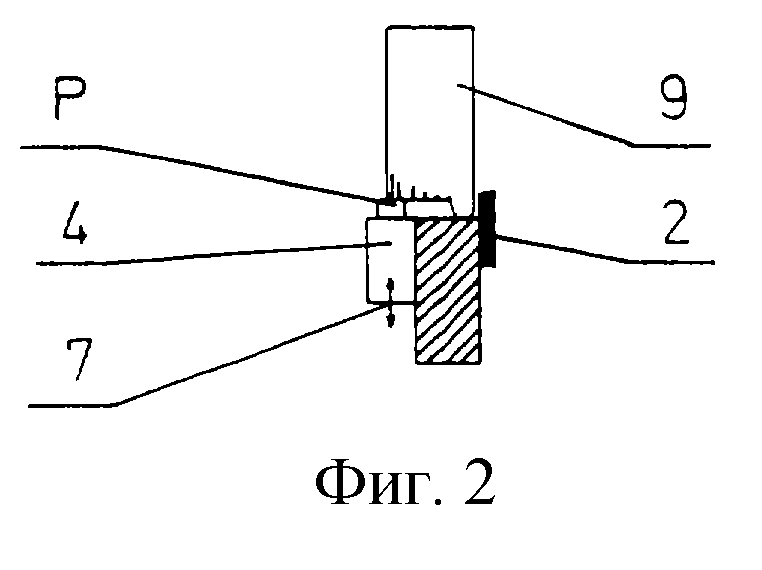

на фигуре 2 - подробный схематический вид, показывающий как железнодорожное колесо воздействует на датчик установки согласно изобретению;

на фигуре 3 - схематический вид держателя чувствительного элемента согласно изобретению;

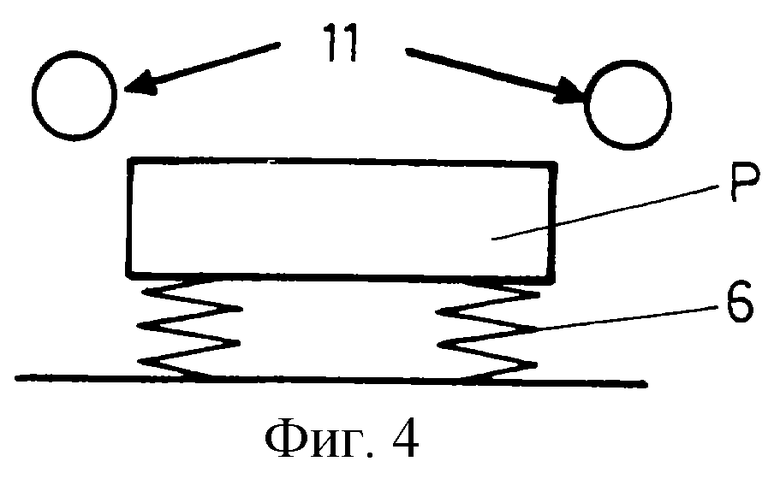

на фигуре 4 - схематический вид чувствительного элемента, дополненного двумя индуктивными детекторами;

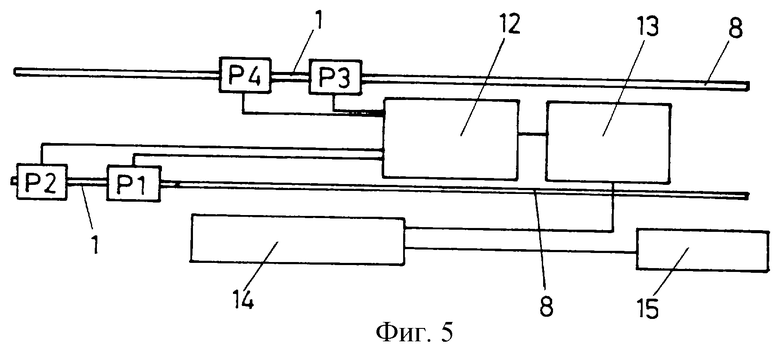

на фигуре 5 - блок-схема установки согласно изобретению;

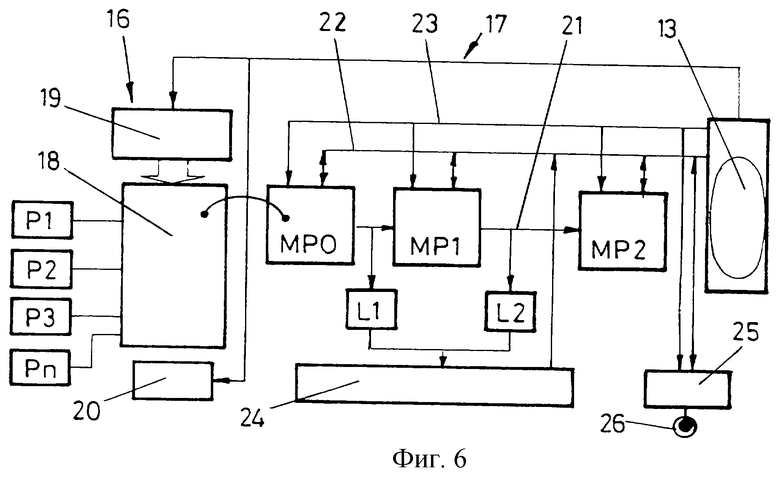

на фигуре 6 - общая структурная схема ультразвукового оборудования и локального процессора, используемых в установке согласно изобретению;

на фигуре 7 - вид аналоговой базовой платы, используемой в изобретении;

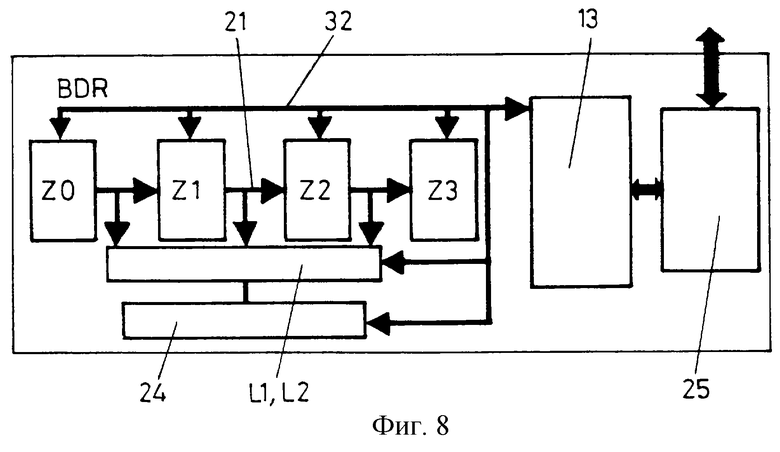

на фигуре 8 - вид дистанционной цифровой базовой платы, используемой в изобретении;

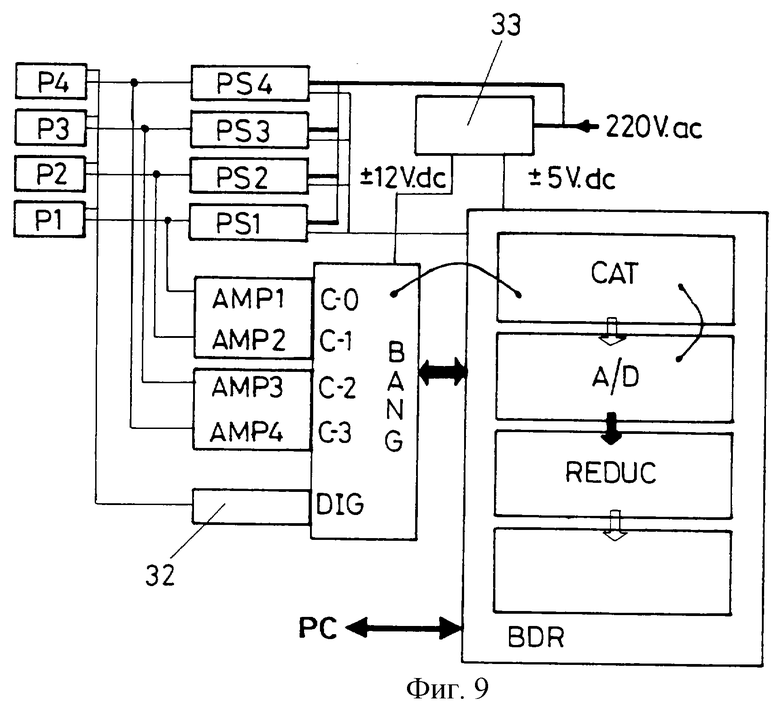

на фигуре 9 - блок-схема ультразвукового оборудования установки согласно изобретению, применяемого для обнаружения трещин в колесах железнодорожных транспортных средств;

на фигуре 10 - ультразвуковая диаграмма колеса, полученная посредством установки согласно изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Установка согласно изобретению представляет собой динамическую систему, используемую применительно к поездам, движущимся со скоростью до 10 км/ час, и по этой причине необходимо иметь механическую конструкцию, обеспечивающую прохождение колес и служащую в качестве опоры для чувствительных элементов, которые должны прилегать к периферии ободов качения колес для определения состояния колес, причем такая опора должна быть обеспечена в течение всего времени стыковки чувствительного элемента с колесом.

Как показано на фигурах 1-3, упомянутая механическая опорная конструкция, изготовленная из стали, содержит рельсовую балку 1, снабженную двумя защитными устройствами-рельсами 2, имеющими двойное назначение - придание направления колесу 9 тележки 10 и как мера безопасности, если колесо проходит поверх рельсовой балки 1, опираясь на фланец. Упомянутая рельсовая балка 1 заменяет обычный участок 8 рельсовой линии, обеспечивая непрерывность между рельсовой балкой 1 и рельсовой линией 8 посредством болтового соединения 3.

Рельсовая балка 1 служит в качестве опоры для держателей 4 чувствительного элемента Р, предназначенного для наложения на него обода качения колес 9 тележки. Каждый из держателей 4 снабжен двумя направляющими 5 и качающейся пружиной б, так что осуществляется прохождение колеса 9 и обеспечивается контакт между колесом и чувствительным элементом.

Если необходимо, каждый из упомянутых держателей 4 может быть приведен в действие и отключен для его перемещения по вертикали посредством направляющей 7.

Каждый из чувствительных элементов Р состоит из пьезоэлектрического преобразователя для генерации и приема поверхностных волн частотой порядка 1 МГц, при этом в упомянутом преобразователе в качестве соединительного средства используется пленка из сырого каучука. Как показано на фиг.4, преобразователи установлены на механическом устройстве, обеспечивающем их контакт с колесами 9 в течение обследования колес.

На фигуре 4 также показано, что каждый чувствительный элемент Р включает в себя два индуктивных датчика 11 близости расположения, указывающих на наличие колеса 9 поверх преобразователя.

Укомплектованная установка согласно изобретению представлена на фигуре 5, на которой показаны четыре чувствительных элемента Р1, Р2, Р3 и Р4, которые, как указано, образуют ультразвуковые передатчики-приемники поверхностной волны, имеют сухое соединение и включают в себя детекторы 11 наличия колеса, обеспеченные механическими устройствами 4 для приспосабливания чувствительного элемента к движущемуся колесу 9 и регулирования высоты по всей рельсовой балке 1, а также компоненты, добавляемые к рельсовой балке 1 (защитное устройство-рельс 2) для придания направления колесу 9. На каждой рельсовой балке 1 может быть установлено до четырех чувствительных элементов Р.

Блок 12 на фигуре 5 обозначает ультразвуковое оборудование установки согласно изобретению, содержащее электронные устройства для передачи ультразвуковых импульсов с переменной частотой и усилители с переменным, независимым и программируемым усилением для каждого преобразования, средство для внесения корректировок в отношении затухания расстояния и средство для детектирования огибающей усиленных сигналов.

Блок 13 на фигуре 5 обозначает локальный процессор, используемый в установке согласно изобретению, который управляет ультразвуковым оборудованием 12, определяет, когда каждый канал должен быть задействован в соответствии с сигналами, создаваемыми детекторами 11 наличия колеса, и принимает (в цифровой форме) ультразвуковые диаграммы от ультразвукового оборудования 12. Локальный процессор 13 может выполнять расчеты для анализа сигналов и применять оценочные алгоритмы, касающиеся состояния поверхности обода качения колес 9.

Блок 14 на фигуре 5 обозначает компьютер, используемый в установке согласно изобретению и представляющий собой средство, с помощью которого оператор связан с системой. Он подсоединен к локальному процессору 13 системы (на расстоянии до 1200 м) и ответственен за выдачу команд на приведение в действие ультразвукового оборудования 12, за сбор, организацию и хранение результатов измерений, а также за генерацию надлежащих импульсов. Компьютер 14 подсоединен к антенне 15, обеспечивающей идентификацию измеряемых составных частей поезда. Компьютер 14 может быть подсоединен так, чтобы одновременно управлять оборудованием для измерения других параметров.

Общая структура ультразвукового оборудования 12 и локального процессора 13 установки согласно изобретению представлена на фигуре 6, на которой можно видеть, что имеется аналоговая часть 16 и цифровая часть 17. Аналоговая часть состоит из аналоговых модулей 18 для обработки захватываемых ультразвуковых сигналов и включает в себя усилители (80 дБ, 20 МГц) с программируемым усилением, а также предварительную фильтрацию, детектирование, логарифмическое усиление (100 дБ) и стадии уплотнения каналов. Кроме того, здесь имеется аналоговый модульный блок управления 19 и блок 20 управления импульсным генератором, которые будут описаны далее.

Цифровая часть 17 состоит из обладающей вычислительной мощностью системы цифровой обработки, обеспечивающей применение в реальное время комплексных алгоритмов к захваченным ультразвуковым сигналам. Ядром упомянутой цифровой части 17 является шина 21 с сегментной структурой, а также группа высокоэффективных соответствующих процессорных модулей МР0, МР1, МР2..., подсоединенных к 8-битовой линии 22 данных и к 8-битовой адресной линии 23. Шина 21 состоит из сегментов, отделенных базовыми панелями, поверх которых размещены процессорные модули МР0, МР1, МР2. Выходы упомянутых процессорных модулей подсоединены к буферной памяти L1, L2, способной временно хранить поток поступающей информации и представлять данные, требуемые для обработки, при этом выход буферной памяти подсоединен к памяти 24 сбора промежуточных результатов.

В схеме согласно фигуре 6 имеется локальный процессор 13, блок 25 управления коммуникациями и последовательный выход 26.

Захват и обработка каждого сигнала системой, показанной на фигуре 6, может осуществляться тремя стадиями:

Стадия 1: программирование параметров

В течение этой стадии устанавливают все величины, требуемые для сбора данных, которые должны быть изменены по отношению к ранее собранным данным, а также цифровые параметры обработки. Модификации конфигураций модулей также могут быть выполнены на этой стадии.

Программирование параметров выполняют посредством считывания и записи в адресах шины системы управления. Работа асинхронна, а ее продолжительность тесно зависит от количества циклов считывания-записи, требуемых для фиксации всех параметров. В системе согласно фигуре 6 эта операция зависит от локального процессора 13.

Стадия 2: сбор данных и их обработка

Она начинается с включения преобразователя чувствительного элемента Р, преобразования в цифровую форму полученных сигналов и их цифровой обработки в цепи системы согласно фигуре 6 и заканчивается, когда в памяти 24 результатов находится последняя требуемая выборка информации.

В системе согласно фигуре 6 эти две операции выполняются совместно, следуя механизму создания-потребления. Тем не менее, цифровой модуль части 17 цифровой обработки всегда захватывает определенное количество выборок до события, определяющего сбор данных и обработку. В этом состоянии последняя цепь обработки сохраняется в ожидании результата пуска программы (пересечение порогового значения, определение времени задержки, пуск посредством программного обеспечения, внешний пуск и т.д.). Конец сбора данных определяется программированием количества выборок, преобразуемых в цифровую форму. Последовательность выборок, содержащаяся в собранных данных, называется диаграммой.

Обработку выполняют по способу усиленной передачи с постоянной скоростью порядка 10 Мвыборок/с. При этом рамка окна открывается каждые 100 нс, в течение которых модули, имеющие какой-либо результат, передают его к своему приемнику в цепи. Этот способ работы выбирают для обеспечения весьма простого управления, когда затраченное время не критично. Генератор тактовых импульсов с частотой порядка 20 МГц сохраняет синхронизацию по всей цепи.

Важно указать на то, что имеются некоторые обстоятельства, при которых последовательность сбора данных и обработки может быть выполнена, но не завершена. Эти ситуации возникают по разным причинам: не проявляются результаты пуска, ненормальная работа электрической схемы, срабатывание предохранителей и т.д. Применяемое программное обеспечение должно автоматически восстанавливаться после возникновения этих исключительных ситуаций и, если необходимо, передавать диагностику причин их появления.

Стадия 3: передача результатов

Обычно результаты накапливаются в памяти на выходе любого из конфигурированных модулей МР0, МР1, МР... Цепи, встроенные в базовую плату, облегчают выбор какого-либо модуля в качестве источника результатов, в значительной степени способствуя поисковым и оценочным операциям (например, сравнению реального времени сигналов до и после определенной обработки).

Тем не менее, в других случаях модули сами хранят полученные результаты, считываемые посредством управляющей шины. Такой выбор обеспечивает наличие нескольких одновременных частей информации, относящихся к одному и тому же сбору данных, что особенно полезно в случае пикового детектирования.

Поддерживается максимальный параллелелизм работы процессорных модулей МР0, МР1, МР2, хотя в отношении некоторых из них требуется большое количество периодов тактовых импульсов для завершения вычислений. По этой причине, как уже указывалось, эти модули имеют буферную память L1, L2, способную временно хранить поток поступающей информации и обеспечивать данные, которые требуются для обработки.

Физическая структура системы, представленной на фигуре 6, состоит из двух базовых плат, на которых размещены модули цифровой и аналоговой обработки: аналоговой базовой платы BANG (фигура 7) и дистанционной цифровой базовой платы BDR (фигура 8). К этим двум компонентам добавлен источник 33 подачи энергии (см. фигуру 9).

Аналоговая базовая плата BANG служит в качестве опоры для аналоговых усилительных-фильтрующих модулей через четыре гнезда SL0, SL1, SL2, SL3, каждое из которых включает в себя два аналоговых канала СN. При этом гнездо SL0 включает в себя каналы CN0-1, гнездо SL1 каналы CN2-3, гнездо SL2, каналы CN4-5 и гнездо SL3, каналы CN6-7. Кроме того, плата BANG содержит систему обеспечения стабильного напряжения для питания аналоговых модулей, цепь 27 выбора входных каналов и аналоговый модуль 28 для детектирования огибающей. Управление этими модулями осуществляется через управляющую шину 29.

Плата BANG включает в себя дополнительное гнездо DIG, непосредственно подсоединенное к управляющей шине 29 и обеспечивающее возможность дополнения цифровой входной-выходной платы (в этом случае для етектирования колеса 9).

Плата BANG снабжена выходом 30 сигналов и блоком 31 управления усилением.

Дистанционная цифровая базовая плата BDR служит в качестве опоры для процессорных модулей, имеющих цифровую и гибридную структуру, которые вставляют в четыре базовые панели Z0, Z1, Z2, Z3, подсоединенных к управляющей шине 32. Каждая базовая панель подсоединена к последующей панели посредством сегментной шины 21 сигналов, через которую она получает обработанные данные посредством предыдущего модуля и передает результаты к последующему модулю. Выход oт каждого модуля также может быть направлен к памяти 24 результатов с прохождением через буферную память L1, L2 временного хранения.

Кроме того, плата BDR содержит блок 25 управления коммуникациями для приема команд и передачи результатов, при этом управление всей системы осуществляется локальным процессором 13, служащим для программирования модулей, слежения за коммуникациями и получения пусковых сигналов.

На фигуре 9 представлена конфигурация ультразвукового оборудования 12, используемого для обнаружения трещин, которое присутствует в установке согласно изобретению. Оно состоит из четырех программируемых импульсных генераторов PS1, PS2, PS3, PS4, подсоединенных к чувствительным элементам Р1, Р2, Р3, Р4 и к двум усилительным модулям, каждый из которых включает в себя два линейных усилителя АМР1, АМР2, АМР3, АМР4 с программируемым коэффициентом усиления, установленных в каналах CNO-3 аналоговой базовой платы BANG. Модуль 32 управления датчиками 11 близости расположения установлен в цифровом входном-выходном гнезде DIG платы BANG, модуль CAT управления коэффициентом усиления установлен в базовой панели Z0 дистанционной цифровой базовой платы BR, A/D модуль аналого-цифрового преобразования установлен на базовой панели Z1 платы BDR, а модуль /REDUC/ предварительного преобразования данных установлен на базовой панели Z2 платы BDR. Локальный процессор 13 установленный на плате BDR, выполняет программу по управлению определенными модулями, предназначенными для обнаружения трещин в колесах 9 железнодорожных транспортных средств.

Источник 33 подачи энергии получает напряжение 220 В переменного тока и подает напряжение ±12 В постоянного тока к плате BANG, и напряжение ± 5 В постоянного тока к плате BDR.

Работа установки согласно изобретению

Когда от компьютера 14 получена команда на выполнение измерения, установка действует следующим образом:

1. Локальный процессор 13 программирует компоненты ультразвукового оборудования 12 согласно подаваемым параметрам (частоте, продолжительности испускания импульсов, коэффициенту усиления усилителя, частоте преобразования в цифровую форму и т.д.). Сюда также могут быть включены действия, которые еще не осуществлялись, подобные перемещению чувствительных элементов Р в положение выполнения измерения на рельсовой балке 1.

2. Локальный процессор 13 опрашивает детекторы 11 колес, находящиеся на каждом чувствительном элементе Р, и когда один из них информирует о наличии колеса 9, дает команду ультразвуковому оборудованию 12 на передачу программируемого импульса, а также на сбор и согласование сигналов, определяемых этим чувствительным элементом. Эти сигналы соответствуют как распространению импульса, передаваемого при последовательных оборотах колеса 9, так и эхо-сигналам, создаваемым дефектами, имеющимися на поверхности обода качения каждого колеса. Этот преобразованный в цифровую форму сигнал хранится в локальном процессоре 13 для последующего проведения анализа.

3. Когда компьютер 14 выдает сигнал на прекращение измерения, локальный процессор 13 анализирует хранящиеся сигналы и оценивает состояние каждого измеряемого колеса 9, причем эта оценка передается на компьютер 14.

Алгоритм для оценки удьтразвуковых диаграмм колес поездов

Далее со ссылками на чертежи описана система обнаружения трещин в ободах качения колес поездов с использованием описанной выше установки согласно изобретению. На каждой рельсовой линии используют два чувствительных элемента Р1, Р2, Р3, Р4 с поверхностными волнами частотой 1 МГц, а также используют ультразвуковое оборудование 12 для создания ультразвуковых диаграмм, когда колеса 9 проходят поверх каждого чувствительного элемента, и компьютер 14 для сбора диаграмм, указания их принадлежности соответствующему колесу и их оценки. Компьютер 14 подсоединен к антенне 15, которая считывает идентификаторы измеряемых составных частей поезда. При такой компоновке получают две диаграммы для каждого колеса, смещенные приблизительно на 120o.

Ультразвуковое оборудование 12 аналогично показанному на фигуре 9 и состоит из того же самого количества программируемых импульсных генераторов и модулей, которое показано на упомянутой фигуре.

Параметры, фиксируемые для создания диаграмм колес 9, таковы:

десять возбуждающих импульсов частотой 1 МГц при заданной амплитуде;

усиление усилителем в 50 дБ;

частота выборки 8 Мвыборок/с;

длина диаграмм предварительной выборки 20 и 16,980 выборок;

коэффициент сжатия данных 32.

Характеристики ультразвуковых диаграмм

В каждой диаграмме можно различить пять зон, видимых на фигуре 10:

А. Возбуждающий импульс чувствительного элемента;

В. Зона инспекции первой половины колеса;

С. Первый импульс непосредственной передачи (половина колеса);

D. Зона инспекции второй половины колеса;

Е. Второй импульс непосредственной передачи (конец колеса).

В то время как продолжительность зоны А определяется системой, положение и размер остальных зон зависят от размера колеса 9, типа используемой стали и температуры.

Дефекты состояния обода 9 представлены посредством эхо-сигналов, появляющихся в зонах В и D, а хорошая работа импульсного генератора PS и чувствительного элемента Р указана наличием импульса из зоны А, в то время как эхо-сигналы в зонах С и Е указывают на качество соединения между чувствительным элементом Р и колесом 9.

Параметризация диаграмм

Первая стадия оценки состояния колеса 9 заключается в обнаружении и параметризации эхо-сигналов, возникающих на диаграмме. Процесс осуществляют следующим образом: определяют базовую линию 34 диаграммы, устанавливают пороги 35 детектирования и проверяют достоверность эхо-сигналов, идентифицируют и параметризуют эхо-сигналы, идентифицируют непосредственно передаваемые эхо-сигналы и проводят корреляцию эхо-сигналов.

Получение базовой линии, установление порога детектирования и проверка достоверности эхо-сигналов

Базовая линия 34 диаграммы отмечает уровень ультразвуковых сигналов в зонах, в которых отсутствуют дефекты колеса 9. Для подхода к этому уровню выполняют следующее:

1. Вычисляют среднее значение и стандартное отклонение точек диаграммы, за исключением зоны А.

2. Создают новую диаграмму с точками первоначальной диаграммы, амплитуда которых меньше чем средняя, плюс стандартное отклонение, вычисленное на стадии 1.

3. Вычисляют среднее значение и стандартное отклонение точек диаграммы, созданной на стадии 2. Эту среднюю величину используют в качестве оценки амплитуды базовой линии 34, в то время как стандартное отклонение отмечает уровень шума, свойственный контролируемому колесу 9.

4. Порог 35 детектирования отмечает амплитуду, выше которой считается, что сигнал может принадлежать эхо-сигналу, который как таковой следует считать достоверным, если он в какой-либо момент превышает уровень 36 достоверности. В представленном случае базовая линия 34 сама по себе используется в качестве порога 35 детектирования и в качестве уровня 36 достоверности, причем при значении базовой линии 34 плюс четыре стандартных отклонения, вычисленных на стадии 3. Кроме того, эти величины используют для определения достоверности диаграммы (обнаружения наличия колеса). Диаграмма считается достоверной, если среднее значение плюс стандартное отклонение превышает величину 0,001.

Детектирование эхо-сигнала и его характеристика

Для определения местоположения эхо-сигналов на диаграмме выполняют нижеследующие стадии:

1. По порядку отслеживают точки диаграммы до обнаружения той точки, которая превышает уровень детектирования, и принимают эту точку за начало эхо-сигнала.

2. Отслеживают точки диаграммы, пока ее значение вновь не окажется меньше уровня детектирования, принимая эту точку в качестве конца эхо-сигнала. Если какие-либо точки эхо-сигнала превышают уровень 36 достоверности, эхо-сигнал добавляют к списку обнаруженных эхо-сигналов.

3. Стадии 1 и 2 повторяют до получения законченной диаграммы.

4. Список обнаруженных эхо-сигналов корректируют посредством объединения в одно целое тех эхо-сигналов, которые заканчивались менее чем за три точки от последующего эхо-сигнала.

5. Для каждого эхо-сигнала отмечают следующее: начальную точку, его ширину в точках, положение и амплитуду максимального значения эхо-сигнала и сумму амплитуд всех точек, составляющих его.

Идентификация непосредственно передаваемых эхо-сигналов

Для определения положения и относительного расстояния непосредственно передаваемых эхо-сигналов (местоположение зон С и Е на диаграмме) выполняют нижеследующие стадии. Способ выполнения зависит от имеющегося количества достоверных диаграмм колеса 9.

1. Если имеются две диаграммы, создают гибридную диаграмму минимум от точки к точке каждой из них и при этом все эхо-сигналы, не появляющиеся в одном и том же положении, исключаются (эхо-сигналы непосредственной передачи совпадают в двух диаграммах одного и того же колеса). В случае этой диаграммы создают список эхо-сигналов в той форме, которая описана в двух предыдущих разделах.

2. Следуют списку эхо-сигналов гибридной диаграммы, если имеются в наличии две диаграммы или если имеется только одна из достоверных диаграмм, и отыскивают пару эхо-сигналов, в которых исходная точка одного из них представляет собой удвоенное расстояние от исходной точки другого из них, причем с коэффициентом допустимого отклонения порядка 15 точек, и которая начинается более чем через 150 точек от начала. Если имеются несколько точек импульсов, которые удовлетворяют этим условиям, то выбирают пару, наиболее удаленную от начала диаграммы.

3. Если вычисленные передаваемые эхо-сигналы поступают от гибридной диаграммы, их идентификация начинается с использования списка эхо-сигналов каждой из первоначальных диаграмм. В последнем случае в каждом из списков исследуют те эхо-сигналы, которые имеют пересечение без пробела с передаваемыми эхо-сигналами гибридной диаграммы. Если какой-либо из идентифицированных эхо-сигналов имел ширину, большую 35 точек, то эхо-сигнал с шириной, равной эхо-сигналу, соответствующему другой диаграмме, отделяют от него, и остальные добавляют к списку как независимые эхо-сигналы.

Корреляция эхо-сигналов

Затем эхо-сигналы из списка, появляющиеся в зоне D диаграммы, которые являются копией эхо-сигналов в зоне В, идентифицируют для каждой диаграммы:

1. Расстояние между копиями определяют как расстояние между полученными непосредственно передаваемыми эхо-сигналами.

2. Для каждого эхо-сигнала в зоне В каждой диаграммы проверяют, существует ли какой-либо эхо-сигнал в зоне D, имеющий свою исходную точку на расстоянии между вычисленными копиями с коэффициентом допустимого отклонения порядка 10 точек. Если это условие удовлетворено, то эхо-сигналы маркируют соответственно как "обладатель копии" или "копия".

Если имеются две достоверные диаграммы колеса 9, то идентифицируют эхо-сигналы двух диаграмм, которые сформированы одним и тем же отражателем. В последнем случае следует учесть то, что расстояние между двумя чувствительными элементами P1, P2, Р3, Р4 одной и той же рельсовой линии 8 приблизительно составляет 870 мм, которое, принимая 3000 м/с в качестве значения скорости звука в стали и при используемых параметрах сбора данных, делает сигналы чувствительных элементов Р2 и Р3 продвинутыми на 140 точек по отношению к сигналам чувствительных элементов соответственно Р1 и Р4. Процесс происходит следующим образом:

1. Для каждой диаграммы фиксируют ее длину, равную начальному значению второго непосредственно передаваемого эхо-сигнала.

2. Для каждого пика каждой диаграммы, не отмеченного как копия, ведут поиск пика в другой диаграмме, начинающегося или заканчивающегося на 140 точек до (если рассматриваемый эхо-сигнал принадлежит диаграмме чувствительного элемента Р1 или Р4) или на 140 точек после (если эхо-сигнал поступает от чувствительных элементов Р2 или Р3), а затем эхо-сигнал анализируют с коэффициентом допустимого отклонения порядка 6 точек. Если обнаружен какой-либо пик, то оба отмечают как соответствующие эхо-сигналы. Если возможный эхо-сигнал попадает в зоны А, В или Е, то эхо-сигнал отмечают как соответствующий мертвой зоне (вычисления опережения или задержки производят, принимая в качестве исходной меры длину, вычисленную для диаграммы).

Оценка колеса

В этой первой фазе оценку состояния колеса 9 выполняют, обращая внимание только на значение максимума каждого обнаруженного эхо-сигнала и на его ширину, при этом ее основывают на предположении, что эхо-сигналы, создаваемые трещинами, должны иметь значительную амплитуду, и на том, что весьма широкие эхо-сигналы обычно соответствуют сетчатым повреждениям или порам.

Алгоритм оценки устанавливают следующим образом:

1. Если ни одна из диаграмм, полученных для колеса 9, не характеризуется как достоверная диаграмма, колесо отмечают как не подающееся оценке.

2. Если непосредственно передаваемые эхо-сигналы не обнаружены, колесо отмечают как не поддающееся оценке.

3. Если состояния, фиксируемые в пунктах 1 и 2, не возникают, каждый пик каждой диаграммы, характеризуемой как достоверная, оценивается по отдельности. Величина эхо-сигнала определяется посредством линейной функции максимальной величины, которая задает нулевое значение для эхо-сигналов с максимальной величиной, равной нулю, и 2,5 для эхо-сигналов с амплитудой 255. Заданное значение увеличивают на 0,5, если максимум эхо-сигнала больше 250.

4. Оптимальная ширина эхо-сигнала определяется посредством линейной функции, задающей оптимальную ширину, равную нулю, для эхо-сигналов с максимумом, равным нулю, и порядка 20 точек для эхо-сигналов с максимумом амплитуды порядка 255. Если реальная ширина больше, чем оптимальная расчетная ширина, то эхо-сигнал снижают, задавая 85% величины, заданной на стадии 3.

5. Максимум пиковых значений, заданных на стадиях 3 и 4, определяют из всех эхо-сигналов всех достоверных диаграмм, причем с округлением до ближайшего целого числа (или до 1, если результат равен 0), и это значение фиксируется как значение, касающееся колеса.

Следуя по тому пути, который указан в изобретении, можно на ранней стадии обнаружить трещины, которые возможно будут находиться на ободе колеса, когда происходит движение поезда, и принять соответствующие меры по ремонту до увеличения размера трещин и возникновения в колесе еще большего повреждения, так что значительно повышается безопасность железнодорожного движения.

Хотя в приведенном описании выделены важные отличительные признаки изобретения, очевидно, что последнее может быть модифицировано в отношении его формы и входящих деталей, но с сохранением объема изобретения. Например, количество чувствительных элементов, импульсных генераторов, модулей и других компонентов может отличаться от представленного количества. При этом предполагается, что объем изобретения ограничен исключительно содержанием прилагаемых пунктов формулы изобретения.

Изобретение относится к средствам для обнаружения трещин в ободах колес движущихся поездов. Установка позволяет получать ультразвуковые диаграммы колес, когда они проходят поверх чувствительных элементов, установленных на рельсовом пути. Установка содержит рельсовую балку для каждой рельсовой линии, направляющий рельс для обеспечения направления колес, чувствительные элементы с держателями, установленными на рельсовой балке, локальный процессор и компьютер для управления ультразвуковым оборудованием, антенну, подсоединенную к компьютеру для идентификации измеряемых составных частей поезда. Установка позволяет на ранней стадии обнаружить трещины на ободе колеса и принять соответствующие меры, что повышает безопасность железнодорожного движения. 14 з.п. ф-лы, 10 ил.

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Ограничитель продвижения заготовки | 1974 |

|

SU522922A1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ нити4..Л:'Г;^>&-т.ч. ^ ';.г?.л;-я" | 0 |

|

SU374395A1 |

| RU 2075074 C1, 10.03.1997 | |||

| RU 2060493 C1, 20.05.1996 | |||

| СПОСОБ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2029300C1 |

| Устройство для дистанционной дефектоскопии | 1990 |

|

SU1783411A1 |

| Ультразвуковой катящийся преобразователь | 1988 |

|

SU1605186A1 |

| US 5675085 А, 07.10.1997 | |||

| US 5671154 А, 23.09.1977 | |||

| US 5578758 А, 26.11.1996 | |||

| US 5574224 А, 12.11.1996 | |||

| US 5479824 А, 02.01.1996 | |||

| US 5469743 А, 28.11.1995 | |||

| US 5419196 А, 30.05.1995 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| US 5654510 А, 05.08.1997 | |||

| СПОСОБ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ ВРАЩАЮЩИХСЯ ДЕТАЛЕЙ | 1995 |

|

RU2085935C1 |

| АВТОНОМНЫЙ ГАЗбТЕПЛОЗАЩИТНЫЙ СКАФАНДР | 0 |

|

SU204143A1 |

| DE 3505260 A1, 21.08.1986 | |||

| US 4050292 А, 27.09.1977 | |||

| US 4702104 А, 27.10.1987 | |||

| US 3596503 А, 03.08.1971 | |||

| US 3978712 А, 07.09.1976 | |||

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2003-01-27—Публикация

1999-08-03—Подача