Область техники, к которой относится изобретение

Представленное изобретение относится к установке и способу воздушной сушки разрезанных пищевых продуктов, относящимся к типу, в котором разрезанные пищевые продукты раскладывают на транспортере, который перемещает разрезанные пищевые продукты и подвергает их воздействию обработанного воздушного потока, имеющего специальную и преимущественно регулируемую температуру и/или влажность, вызывающую ускоренную потерю влаги разрезанными пищевыми продуктами для вяления или сушки.

Уровень техники

Обработка пищевых продуктов для сушки посредством обработанного воздушного потока широко известна, например, из патентных документов WO03073871A1 и EP2213178A1, описывающих вяление пищевых продуктов посредством обработанного воздушного потока, однако данные справочные документы не описывают использования продувочных воздуховодов, обращенных к транспортеру и создающих воздушный поток, приблизительно перпендикулярный указанному транспортеру.

Также из патентных документов US4726766 и US4544352 известно, например, использование обрабатывающих установок, снабженных шнековым транспортером, снабженным перекрывающими сегментами, с множеством продувочных воздуховодов, вставленных между указанными перекрывающими сегментами транспортера, которые посредством этого обеспечивают возможность применения обработанного воздушного потока на каждом из указанных перекрывающих сегментов и к размещенным на них пищевым продуктам.

Однако, данные последние два известных патентных документа описывают печи для запекания, а не для сушки пищевых продуктов. В данных патентных документах продувочные воздуховоды охватывают только некоторые сегменты транспортера, вследствие этого оставляя другие сегменты транспортера без всякого обработанного воздушного потока, но весь транспортер заключен в оболочку, заключающую в небе объем воздуха, который нагревают до температуры запекания, поэтому весь воздух, заключенный в указанной оболочке, будет иметь указанную температуру запекания и идентичную относительную влажность, вследствие этого производя однородное запекание как в сегментах, подвергающихся воздействию воздушного потока, так и в сегментах без указанного обработанного воздушного потока. Вследствие этого, указанные патентные документы не описывают обработку пищевых продуктов обработанным воздушным потоком и сегменты, не обработанные последовательно воздухом, при условии, что в сегментах без воздушного потока, окружающий воздух будет иметь температуру запекания и, вследствие этого, также будет вызывать запекание пищевых продуктов в указанных сегментах.

В кусках пищевых продуктов, имеющих определенную толщину, сушка посредством обработанного воздушного потока имеет проблему потери влаги из самого наружного слоя обрабатываемых кусков пищевых продуктов больше, чем потеря влаги из наиболее внутреннего их слоя. Данная проблема описана в патентных документах US4890394 и US2408434, хотя применима не к пищевым продуктам, а скорее к строительным элементам, таким как дерево и гипс, но указанные патентные документы предлагают решение указанной проблемы посредством сушки наружного слоя с использованием обработанного воздушного потока и сушки внутреннего слоя посредством микроволновой или других видов радиочастоты.

Раскрытие сущности изобретения

Согласно первому аспекту представленное изобретение относится к сушильной установке для сушки разрезанных пищевых продуктов посредством воздуха.

Указанная сушильная установка вызывает сушку посредством потери влаги разрезанных пищевых продуктов посредством применения к указанным разрезанным пищевым продуктам обработанного воздушного потока. Должно быть понятно, что термин разрезанные пищевые продукты относится к кускам съедобных продуктов. Указанные куски съедобных продуктов предпочтительно будут иметь толщину больше чем 0,5 мм и меньше чем 30 или 40 мм, независимо от того, состоят ли они из единственного куска пищевых продуктов или из массы, пюре, месива или агломерата пищевых продуктов.

Таким образом, предложенная установка содержит:

- транспортер для разрезанных пищевых продуктов, образующий транспортирующую поверхность и определяющий направление транспортировки;

- множество продувочных воздуховодов, содержащих продувочные отверстия, направляющие обработанный воздушный поток со скоростью обработки с регулируемой температурой, составляющей между 4°C и 60°C, и регулируемой влажностью.

Указанный транспортер состоит из автоматически управляемого механизма, перемещающего разрезанные пищевые продукты, размещенные на транспортирующей поверхности в конкретном направлении, упоминаемом в данном документе, как направление транспортировки. В качестве неограничивающего примера, примерами указанных транспортеров могут быть транспортерная лента, транспортер с сетчатым настилом, лотковый транспортер (транспортирующей поверхностью являются лотки), вибрационный стол, направляемые салазки и т.д. Также в качестве примера, указанный транспортер будет приводиться в действие посредством действия электрического или гидравлического двигателя, регулируемого посредством программируемого блока управления, который может принимать сигналы от различных датчиков, таких как например, датчики температуры и влажности.

Обработанный воздух будет представлять собой воздух, температура и/или влажность которого были изменены посредством устройств обработки воздуха, таких как нагревающие машины, охлаждающие аппараты, теплообменники, осушительные устройства и т.д., и предусматривается, что указанный обработанный воздух проходит по указанным продувочным воздуховодам посредством устройств подачи воздуха, например, насосов или вентиляторов, придавая ему указанную скорость обработки.

Предложенная установка дополнительно содержит следующие новые признаки:

- транспортер содержит сегменты обработки воздухом, транспортирующие поверхности которых обращены к и смежны указанным продувочным отверстиям по меньшей мере одного из указанного множества продувочных воздуховодов, при этом указанный обработанный воздушный поток направлен на указанные транспортирующие поверхности сегментов обработки воздухом в направлении вверх или вниз;

- транспортер также содержит сегменты без обработки, вставленные между указанными сегментами обработки воздухом, транспортирующая поверхность которых не обращена к продувочным отверстиям, и не подвергается воздействию воздушного потока, и

содержит множество сегментов без обработки, вставленных между сегментами обработки воздухом вдоль направления транспортировки.

Должно быть понятно, что сегменты обработки воздухом и сегменты без обработки вставлены в направлении транспортировки, обеспечивая возможность перемещения транспортером разрезанных пищевых продуктов из сегмента обработки воздухом в сегмент без обработки и снова в сегмент обработки воздухом, и так далее до достижения выпуска на конце транспортера на выпуске из сушильной установки.

Обработанный воздушный поток выпускается на транспортирующую поверхность в направлении вверх или вниз из продувочных отверстий смежных указанной транспортирующей поверхности и обращенных к ней, при этом все разрезанные пищевые продукты, расположенные на указанной транспортирующей поверхности, будут принимать непосредственно подаваемый обработанный воздух, без обработанного воздуха, принимаемого куском разрезанного пищевого продукта, прошедшего ранее через другие куски разрезанных пищевых продуктов, что изменило бы скорость, влажность и температуру обработанного воздуха, вследствие этого сушка всех кусков разрезанных пищевых продуктов будет равномерной.

Согласно дополнительному варианту осуществления, обработанный воздух будет иметь относительную влажность меньше, чем 35% или предпочтительно между 5% и 25% и/или температуру между 30° и 50°. Кроме того, предусматривается, что указанная выше скорость обработки будет больше, чем 1 м/с, или предпочтительно больше чем 1,5 м/с.

Также предусматривается, что воздух, окружающий сегменты без обработки, имеет относительную влажность, которая больше, чем относительная влажность обработанного воздуха, учитывая, что окружающим воздухом будет по меньшей мере частично воздух, ранее выброшенный через продувочные отверстия, который поглотит влагу из разрезанных пищевых продуктов. Также считается, что окружающий воздух будет иметь температуру, более низкую, чем температура обработанного воздуха, при этом температура обработанного воздуха выше, чем температура разрезанных пищевых продуктов, подаваемых в сушильную установку, или температуру, более высокую, чем температура обработанного воздуха, при этом температура обработанного воздуха ниже, чем температура разрезанных пищевых продуктов в сушильной установке. Это означает, что температура обработанного воздуха, после контакта с разрезанными пищевыми продуктами изменится в результате разницы температур, существующей между указанным обработанным воздухом и указанными разрезанными пищевыми продуктами, и в результате процесса испарения, вызывающего понижение температуры как разрезанных пищевых продуктов, так и воздуха. В результате этого процесса воздух, окружающий сегменты без обработки, которым будет по меньшей мере частично воздух, ранее выброшенный через продувочные отверстия, будет иметь температуру, отличающуюся от температуры обработанного воздуха.

В предпочтительном варианте осуществления предложенного изобретения транспортер представляет собой транспортер с находящимися друг над другом уровнями или шнековый транспортер с находящимися друг над другом уровнями, при этом указанный транспортер может быть перфорированным или не перфорированным. Другими словами, транспортер может состоять из различных уровней, расположенных один над другим и независимых друг от друга, например, из параллельных уровней, каждый с независимой подачей разрезанных пищевых продуктов, или из одного и того же транспортера, закрученного по длине в виде спирали с находящимися друг над другом уровнями, так что разрезанные пищевые продукты, подаваемые в указанный транспортер, в процессе перемещения в направлении транспортировки проходят через все его уровни.

На рынке имеется множество транспортеров данного типа, и они широко используются в промышленности и хорошо известны квалифицированным специалистам в данной области; например, данные транспортеры состоят из скользящих матов или сеток, натягиваемых цепями или приводимых в движение сбоку, или из транспортерных лент, столов с роликами, по которым могут скользить лотки и т.д.

Также предложено, что указанное множество продувочных воздуховодов вставлено между указанными находящимися друг над другом уровнями транспортера или шнекового транспортера, так что уровни транспортера будут иметь уровни продувочных воздуховодов, которые будут вставлены между указанными уровнями транспортера.

Согласно предпочтительному варианту осуществления, указанный транспортер содержит прямые сегменты транспортера, расположенные на находящихся друг над другом уровнях, и в котором указанные продувочные воздуховоды содержат прямые продувочные воздуховоды, расположенные над указанными прямыми сегментами транспортера, при этом указанные прямые сегменты транспортера образуют сегменты обработки воздухом. Данный вариант осуществления снижает затраты на изготовление предложенной установки при условии, что сегменты обработки воздухом, транспортирующая поверхность которых обращена к указанным продувочным отверстиям, являются прямыми, позволяя также иметь прямые и, вследствие этого, более экономичные продувочные воздуховоды.

Дополнительно, предложено, что указанный транспортер содержит перекрывающие изогнутые сегменты транспортера, не содержащие продувочные воздуховоды, снабженные продувочными отверстиями, вставленными между указанными перекрывающими изогнутыми сегментами транспортера, при этом указанные изогнутые сегменты транспортера образуют сегменты без обработки. Изогнутые области транспортера зарезервированы для размещения в них областей без обработки, предотвращая таким образом размещение продувочных воздуховодов с их соответствующими продувочными отверстиями в указанных изогнутых сегментах, что делало бы установку более дорогой.

Необязательно предусматривается, чтобы сегменты обработки воздухом и сегменты без обработки были расположены в различных оболочках, по меньшей мере частично разграниченных воздухонепроницаемыми разделительными элементами, позволяя воздуху, окружающему оба сегмента, иметь различные характеристики температуры и/или влажности.

В отношении продувочных воздуховодов предложено, чтобы снабженная продувочными отверстиями поверхность по меньшей мере одного продувочного воздуховода была параллельна транспортирующей поверхности сегмента транспортера, обращенной к указанной поверхности, при этом указанный продувочный воздуховод вытянут в направлении, параллельном направлению транспортировки сегмента транспортера, обращенной к указанному воздуховоду. Вследствие этого, согласно указанной конфигурации по меньшей мере одним из продувочных воздуховодов является воздуховод, проходящий в направлении транспортировки и с поверхностью, параллельной транспортирующей поверхности, который посредством этого обеспечивает возможность расположения продувочных отверстий с равномерным распределением на транспортирующей поверхности на протяжении его длинного сегмента, который предпочтительно соответствует сегменту обработки воздухом.

По меньшей мере один сегмент продувочного воздуховода предпочтительно имеет постоянную ширину и изменяющееся сечение, уменьшающееся в направлении циркуляции воздуха через его внутреннюю часть. Постоянная ширина продувочного воздуховода позволяет иметь сторону с постоянной поверхностью, на которой расположены продувочные отверстия, и уменьшающееся изменяющееся сечение, которое достигается посредством уменьшения высоты воздуховода, обеспечивает возможность сохранения постоянной скорости потока воздуха по всей его длине несмотря на выход воздуха через продувочные отверстия, и потерю напора транспортируемого воздуха. Посредством этого все продувочные отверстия обеспечивают одинаковый воздушный поток.

Также предложено, что, согласно предпочтительному варианту осуществления, каждый из указанных сегментов обработки воздухом и/или каждый из указанных сегментов без обработки имеет длину в направлении транспортировки, равную по меньшей мере пять метров, достигая посредством этого достаточного времени обработки транспортируемых разрезанных пищевых продуктов поэтому для того, чтобы вызывать их правильную сушку, учитывая скорость транспортировки, которую можно регулировать в пределах общего диапазона работы для подобных транспортеров в промышленности.

Кроме того или в качестве альтернативы, предложено, что длина по меньшей мере одного сегмента без обработки составляет между 40% и 60% длины предшествующих сегментов обработки воздухом в направлении транспортировки.

Также предложено, что всасывающие воздуховоды расположены смежно сегментам обработки воздухом, при этом воздух, захватываемый указанными всасывающими воздуховодами, используется для получения указанного обработанного воздуха. Вследствие этого, указанные всасывающие воздуховоды будут сообщаться с указанными устройствами обработки воздуха, которые вырабатывают и предоставляют обработанный воздух, обеспечивая возможность рециркуляции всего или части засосанного воздуха для того, чтобы повторно использовать его в качестве обработанного воздуха и/или для извлечения тепловой энергии из указанного засосанного воздуха для изменения температуры обрабатываемого воздуха посредством теплообменника.

Согласно еще одному варианту осуществления по меньшей мере часть указанных всасывающих воздуховодов расположена в границах между сегментами обработки воздухом и сегментами без обработки.

Согласно второму аспекту изобретения, изобретение относится к способу воздушной сушки для воздушной сушки разрезанных пищевых продуктов, при этом указанный способ применяют посредством установки, содержащей:

- транспортер для разрезанных пищевых продуктов, образующий транспортирующую поверхность и определяющий направление транспортировки;

- множество продувочных воздуховодов, содержащих продувочные отверстия, направляющие обработанный воздушный поток со скоростью обработки с регулируемой температурой между 4°C и 60°C и регулируемой влажностью;

и способ, включающий в себя следующие этапы, на которых:

а) подают разрезанные пищевые продукты на указанную транспортирующую поверхность транспортера;

b) транспортируют посредством работы указанного транспортера указанные разрезанные пищевые продукты в сегмент обработки воздухом, обращенный к указанным продувочным отверстиям, при этом указанные разрезанные пищевые продукты расположены с обращением к указанным продувочным отверстиям указанных продувочных воздуховодов;

с) подвергают указанные разрезанные пищевые продукты обработке сушкой посредством прохождения указанного обработанного воздуха в течение времени сушки, вызывающего уменьшение влаги в самом наружном слое указанных разрезанных пищевых продуктов;

d) транспортируют посредством работы указанного транспортера указанные разрезанные пищевые продукты в сегмент без обработки транспортера, при этом указанные разрезанные пищевые продукты подвергаются воздействию окружающего воздуха, состоящего по меньшей мере частично из необработанного окружающего воздуха и е не содержащего воздушный поток, вызывая восстановление влагосодержания самого наружного слоя разрезанных пищевых продуктов посредством внутренней влаги разрезанных пищевых продуктов, стремящейся к достижению равномерной влаги в разрезанных пищевых продуктах в целом;

е) циклически повторяют этапы b), c) и d) вдоль непрерывного ряда сегментов обработки воздухом и промежуточных сегментов без обработки до достижения специфической сушки разрезанных пищевых продуктов.

Вследствие этого, разрезанные пищевые продукты вдоль сегментов транспортера обработки воздухом, подвергаются воздействию обработанного воздушного потока, поступающего из продувочных отверстий, обращенных к транспортирующей поверхности транспортера, вызывая потерю влаги из оболочки самого наружного слоя разрезанных пищевых продуктов. Затем указанные разрезанные пищевые продукты транспортируются в сегменты без обработки, где указанные разрезанные пищевые продукты не подвергаются воздействию воздушного потока, и где окружающий воздух представляет собой по меньшей мере частично необработанный окружающий воздух, так что прекращается потеря влаги из самого наружного слоя разрезанных пищевых продуктов, а влага из каждого куска разрезанных пищевых продуктов стремится к равномерному распределению по всему куску разрезанного пищевого продукта, перемещаясь из самого внутреннего слоя в направлении частично потерявшего влагу самого наружного слоя, понижая посредством этого влагу указанного самого внутреннего слоя. Указанный процесс сушки наружного слоя посредством воздушного потока и сушки внутреннего слоя посредством перемещения внутренней влаги в направлении самого наружного слоя могут циклически повторяться, с чередованием сегментов обработки воздухом и сегментов без обработки до достижения требуемой степени потери влаги.

Указанная предварительно заданная сушка будет устанавливаться, например, в зависимости от требуемой влаги или потери массы разрезанных пищевых продуктов, при этом значения потери массы могут находиться, например, между 22% и 70% по отношению к массе перед обработкой. Предпочтительно, целью, которая должна быть достигнута, будут разрезанные пищевые продукты, водная активность которых делает невозможным рост патогенных микроорганизмов, что обеспечивает возможность консервирования продуктов при комнатной температуре. Указанная водная активность будут предпочтительно составлять менее, чем 0,85.

Транспортер предпочтительно перемещает разрезанные пищевые продукты с постоянной и равномерной скоростью, и соотношение длины между сегментом без обработки и непосредственно предшествующим сегментом обработки воздухом будет между 40% и 60%, достигая посредством этого периодов обработки воздухом, аналогичных периодам без обработки.

Должно быть понятно, что ссылки на геометрическое положение, такие как, например, параллельный, перпендикулярный, тангенциальный и т.д., допускают отклонения до ±5° по отношению к теоретическому положению, определяемому указанной терминологией. Также, следует учитывать, что те признаки, которые описаны в качестве деталей установки для обработки, применимы к способу и наоборот.

Посредством предложенной сушильной установки и способа сушки, которые влекут за собой развитие и усовершенствование систем воздушной сушки, известных на сегодняшний день, быстрая сушка вяленых, измельченных или нарезанных кусками пищевых продуктов с начинкой достигается на основании повышения эффективности времени сушки и на основании улучшения потребления энергии, необходимых для достижения требуемой степени высыхания.

В одном варианте осуществления процесс начинается с изготовления палочек мясного продукта. Далее и в зависимости от типа сухих разрезанных пищевых продуктов, которые должны быть получены, известных в отрасли, как мясные снеки, могут выполняться различные предшествующие обработки, такие как ферментация, варка или просто процесс первоначальной сушки. Если процесс был выполнен перед сушкой, продукт может быть заморожен при условии, что это необходимо для его стабилизации или для улучшения последующего разрезания. В заключение, он может быть разрезан для придания ему требуемой формы и размера, и может начинаться сушка посредством сушильной установки, и процесс сушки, описанный выше, когда после завершения будут получены мясные снеки, готовые для упаковывания.

Изобретение относится к непрерывному автоматизированному процессу, который между предшествующей обработкой продукта, заморозкой и обработкой сушкой, обеспечивает возможность существенного ускорения образования новых форматов снеков и продуктов. Заморозка перед сушкой обеспечивает возможность предоставления процесса с большой универсальностью и функциональностью не только вследствие того факта, что при необходимости она обеспечивает возможность наличия запаса для хранения с целью преобразования в конечный продукт, но кроме того она обеспечивает возможность доведения продукта до предела во время предшествующих этапов и стабилизируя его после этого. Например, в случае ферментации можно работать при экстремальных относительной влажности и температурах, которые немыслимы в традиционных способах, поскольку как только был достигнут требуемый pH и уровень вяления, продукт замерзает, прекращая посредством этого всякий процесс или развитие, которым он может подвергаться.

Диапазон температуры и влажности, в которой работает оборудование, обеспечивает возможность создания различных продуктов, имеющих высокую добавленную стоимость, которым, вследствие их физикохимических и органолептических характеристик, требуются данные условия сушки.

Факт возможности использования различных температур и влажности в самом процессе и легкость возможности изменения данных температур и влажности посредством регулирования и конфигурации сушильной установки, делает процесс очень универсальным по отношению к способности производства различных продуктов, что обеспечивает возможность разработки и создания новых и инновационных мясных снеков, которые являются устойчивыми при комнатной температуре, структура, вкус и запах которых можно подбирать для каждого типа потребителя.

Предусматривается, что предложенную установку и способ, согласно возможному осуществлению, используют для получения трех основных типов мясных снеков:

- высушенного мяса, разрезанного на кубики или полоски

- экструдированного измельченного мяса

- хрустящих мясных ломтиков

В случае высушенного мяса, разрезанного на кубики или полоски, необходимо указать, что существующий ныне в промышленности процесс трудно автоматизировать и что, хотя некоторые крупные производители сегодня изготавливают указанное высушенное мясо промышленным способом посредством инжектирования в массу отверждающего раствора с последующим перемешиванием в барабане, для процесса сушки требуется помещение мясных полосок вручную на несущие устройства, либо в лотки, либо на пластины. Это предполагает большое количество людских ресурсов и приготовление продукта партиями, которые являются достаточно маленькими для манипулирования вручную. Предложенная установка и процесс обеспечивают возможность замещения данных ручных процессов автоматизированными процессами с получением эквивалентных результатов при более низкой стоимости.

Согласно одному варианту осуществления изобретение начинается с основы из постного мясного материала, который был стабилизирован, пастеризован, а затем заморожен, и которому в момент перед сушкой придана требуемая форма. Посредством добавления в указанный постный мясной материал специй и/или ароматизаторов или искусственных приправ, можно придавать различные вкусы и/или оттенки, например, в зависимости от сорта, который должен быть упакован, например, придавая ему пряный аромат или вкус соуса терияки, вкус сыра и т.д., а его сушка может проводиться непрерывно и автоматически.

Данная новая концепция обеспечивает возможность, начиная с единственного общего исходного материала и посредством последующего изменения спецификаций для резки, добавления добавок и сушки разрезанных пищевых продуктов, дифференцировки конечного продукта просто посредством регулирования рабочих параметров установки. Это обеспечивает большое преимущество в логистике и планировании, так как это обеспечивают возможность начала с одной и той же основы и непрерывного и автоматического создания требуемого продукта. Данная гибкость, обеспечиваемая предложенной установкой и способом, кроме того, является основой для любой снековой линии, которая должна адаптироваться к постоянным изменениям рыночных предпочтений.

Что касается экструдированного измельченного мяса, оно основано на изменении общепринятых пищевых продуктов с начинкой в форме палочек, но с конечными размерами, составляющими между 3 и 15 мм, и являются стабильными при комнатной температуре.

В общем, для изготовления данных экструдированных мясных снеков используют наполнение посредством совместной экструзии альгинатным или коллагеновым раствором первоначально приготовленной мясной пасты. После наполнения проводят ферментацию, сушку и, в заключение, взвешивание и упаковывание итогового продукта, при этом традиционный процесс сушки снова является очень медленным (приблизительно три дня) и довольно неэффективным.

Снова, осуществление предложенной сушильной установки и способа сушки обеспечивает возможность ускорения данного процесса и делает его менее дорогим, как в случае разрезанных высушенных мясных продуктов.

Кроме того, предложенная сушильная установка и способ не предоставляют возможности использования оболочки для наполнения, поскольку посредством использования ускоренного процесса сушки непосредственно вокруг продукта образуется сухой белковый слой, помогающий сохранению формы и консистенции продукта.

Хрустящие мясные ломтики состоят из мясного продукта, разрезанного на тонкие ломтики, которые сушат до достижения хрустящей текстуры без необходимости их жарки.

В процессе перед сушкой разрабатывают органолептические характеристики, которые будут придавать итоговым чипсам требуемую текстуру. Данная система обеспечивает возможность применения перед сушкой как ферментации, так и варки. Данный предшествующий этап особенно важен для разработки текстуры в сырых вяленых чипсах, поскольку предшествующее пропаривание с выбранным штаммом Micrococcus вызовет расщепление белков, необходимое для предотвращения восстановления липкой текстуры чипсов, попавших в рот и при восстановлении влагосодержания во время пережевывания, типичной для высушенного мяса. Данный предшествующий процесс будет представлять собой, например, процесс, описанный в патентной заявке EP2912957, принадлежащей тем же авторам изобретения, имеющей дополняющие признаки и предлагающей синергию с изобретением, предложенным в данном документе.

Ферментированные чипсы сушат до достижения полностью хрустящей текстуры с использованием температур обработки ниже температуры свертывания микрофибриллярных белков, предотвращая посредством этого любое изменение текстуры вяленого продукта во время пережевывания, но также потерю летучих ароматов, генерируемых во время ферментации. Для достижения хрупкости разрезание на ломтики выполняют таким образом, чтобы они имели толщину менее чем один миллиметр, а предложенная сушка обеспечивает возможность получения более традиционного внешнего вида, что обеспечивает возможность приготовления чипсов из вяленого окорока или «чоризо» (пряных испанских колбасок), курицы, индейки, которые могут быть копчеными или нет и т.д. Как при изготовлении традиционных снеков, последовательно и автоматически можно добавлять ароматизаторы или специи, чтобы посредством этого создавать большее количество характеристик, начиная с одной и той же основы.

Хрустящие мясные нарезанные ломтиками продукты будут предпочтительно иметь влажность менее чем 6% и водную активность менее чем 0,4 и будут требовать быстрого упаковывания в воздухонепроницаемый контейнер для предотвращения восстановления их влагосодержания и, вследствие этого, потери их хрупкости.

Другие признаки изобретения будут показаны в следующем подробном описании варианта осуществления.

Краткое описание чертежей

Изложенные выше и другие преимущества и признаки будут лучше понятны на основании следующего подробного описания варианта осуществления со ссылкой на приложенные чертежи, которые должны интерпретироваться в иллюстративном, а не в ограничивающем смысле, на которых:

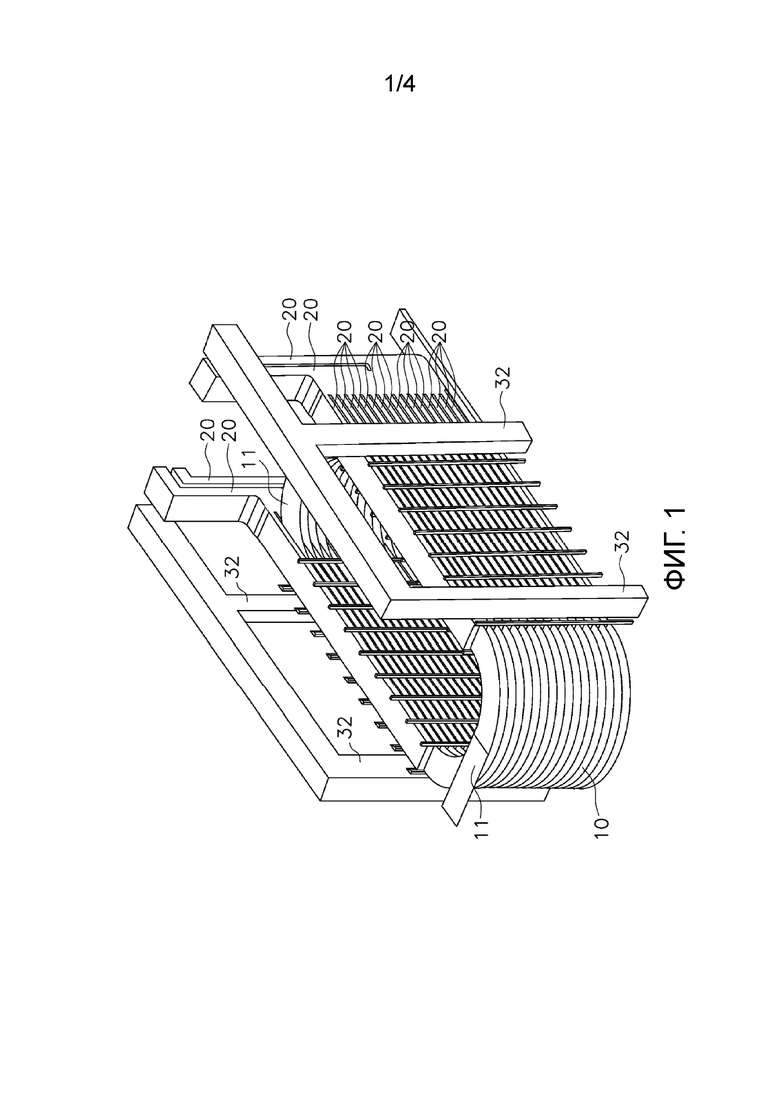

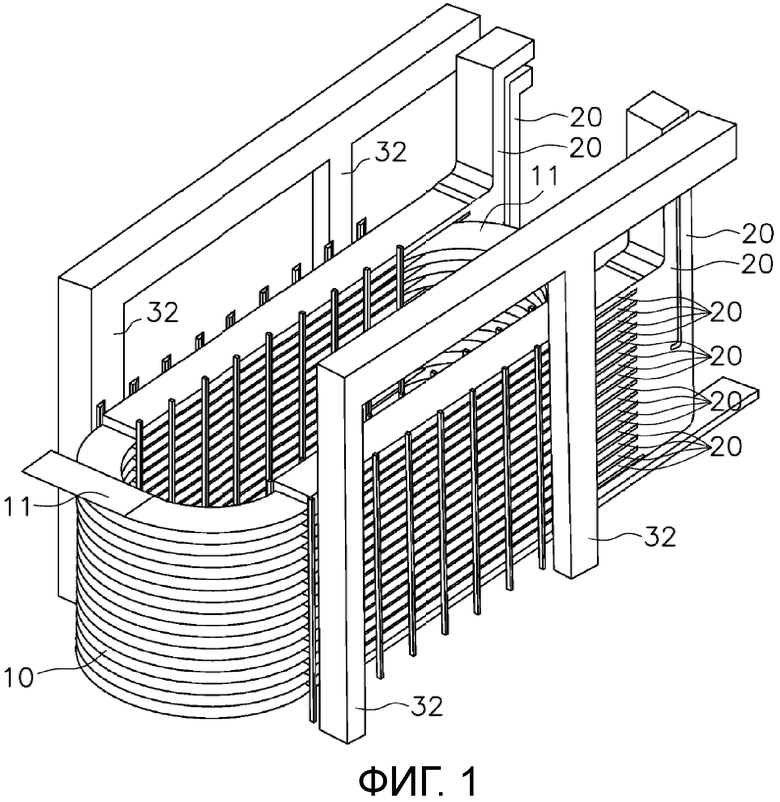

фигура 1 демонстрирует схематичное перспективное изображение сушильной установки для сушки разрезанных пищевых продуктов, снабженных шнековым транспортером с шестнадцатью находящимися друг над другом уровнями, каждый из которых снабжен двумя прямыми сегментами и двумя конечными изогнутыми сегментами и содержит продувочные воздуховоды, вставленные между прямыми сегментами указанных находящихся друг над другом уровней и всасывающими воздуховодами, расположенными смежно указанному транспортером;

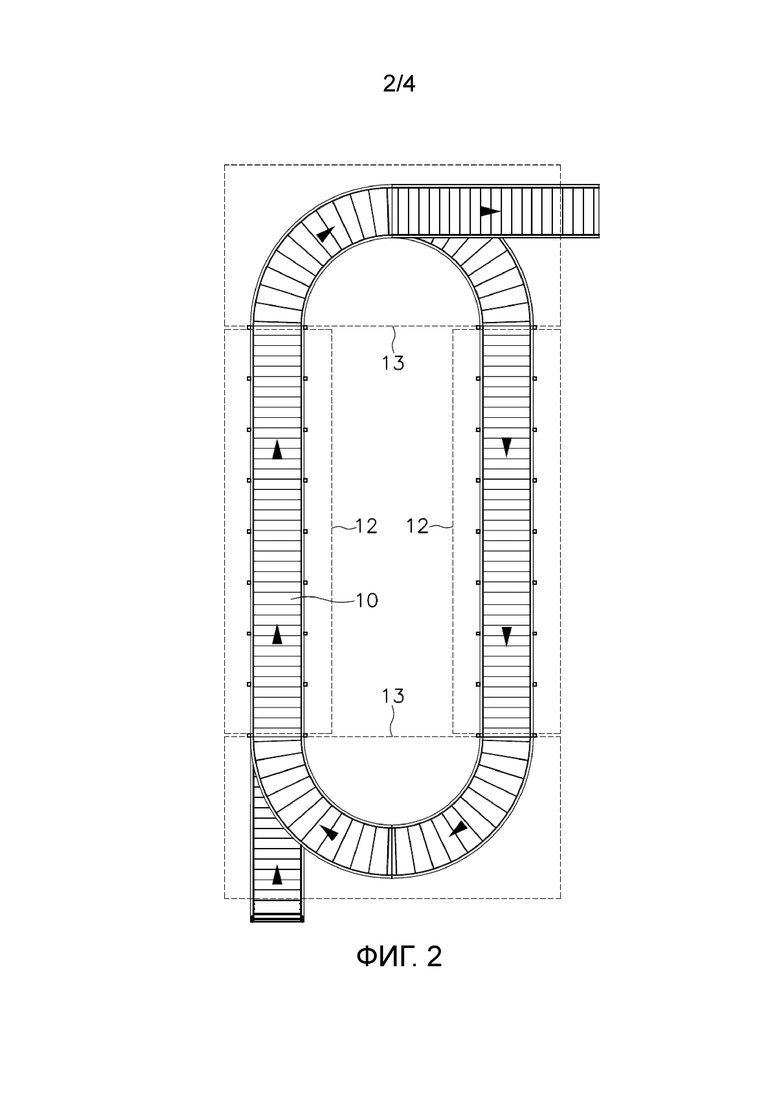

фигура 2 демонстрирует схематичный вид сверху транспортера, показанного на фигуре 1, лишенного продувающих и всасывающих воздуховодов;

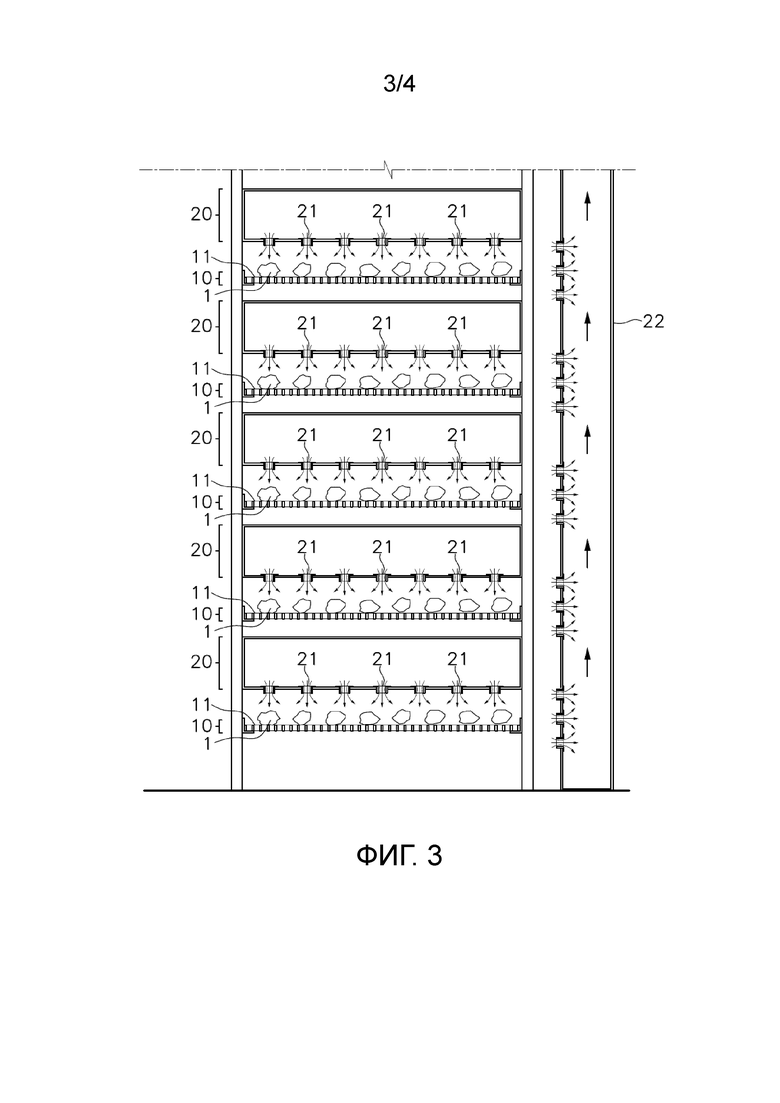

фигура 3 демонстрирует увеличенное поперечное сечение множества находящихся друг над другом уровней транспортера, соответствующих секций соответствующих сегментов обработки воздухом, при этом продувочные воздуховоды, помещенные между уровнями транспортера, обеспечивают обработанный воздушный поток в направлении вниз на каждом из сегментов обработки воздухом через продувочные отверстия, предоставленные в указанных продувочных воздуховодах;

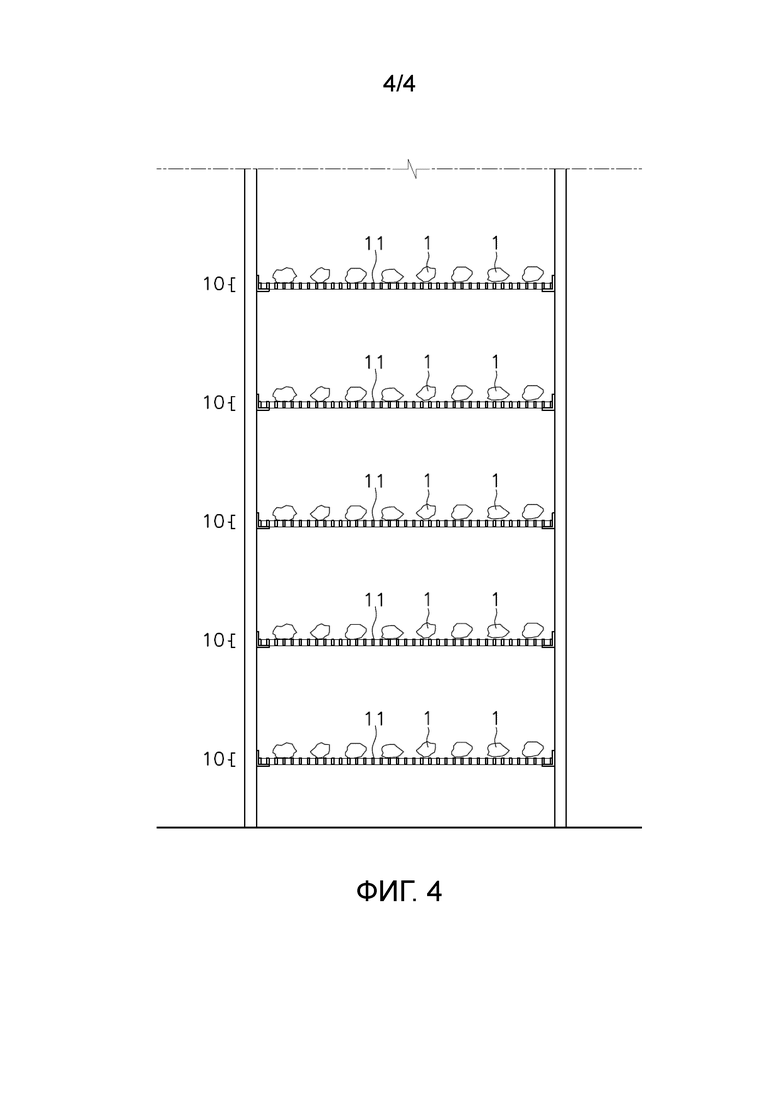

фигура 4 демонстрирует увеличенное поперечное сечение множества находящихся друг над другом уровней транспортера, соответствующих секций соответствующих сегментов без обработки, где разрезанные пищевые продукты не подвергаются воздействию какого-либо обработанного или необработанного воздушного потока, обеспечивая возможность восстановления влагосодержания самого наружного слоя разрезанных пищевых продуктов посредством перемещения внутренней влаги указанных разрезанных пищевых продуктов.

Описание вариантов осуществления изобретения

Согласно неограничивающему, иллюстративному варианту осуществления представленного изобретения, Фигура 1 демонстрирует сушильную установку для сушки разрезанных пищевых продуктов 1, состоящую из транспортера 10 в виде шнекового транспортера с находящимися друг над другом уровнями, при этом каждый уровень интегрирован с первым прямым сегментом, соединенным на одном конце с первым изогнутым сегментом, непрерывно соединенным со вторым прямым сегментом и, в свою очередь, соединенным со вторым изогнутым сегментом.

Каждый из указанных сегментов немного наклонен, так что при завершении полного поворота заключительный конец транспортера 10 одного уровня находится выше начального конца указанного уровня и совпадает с начальным концом следующего уровня в направлении транспортировки. Посредством соединения множества уровней на своих начальных и заключительных концах, получается указанный шнековый транспортер 10 с находящимися друг над другом уровнями, имеющими заметную длину и занимающими небольшой объем.

Необязательно, множество шнековых транспортеров 10 с находящимися друг над другом уровнями могут быть соединены так, что разрезанные пищевые продукты 1 перед завершением обработки проходят через указанное множество шнековых транспортеров 10.

Указанный транспортер 10 может состоять из лент транспортера, образующих транспортирующую поверхность, или механизмов скольжения или приведения в движение лотков, которые образуют указанные транспортирующие поверхности, на которых размещены разрезанные пищевые продукты 1, подаваемые в описанную установку воздушной сушки.

Указанные выше прямые сегменты транспортера 10 имеют приблизительную длину между 8 и 12 метров и имеют соответствующие транспортирующие поверхности 11, обращенные к продувочным отверстиям 21, предоставленным в продувочных воздуховодах 20, вставленных между находящимися друг над другом уровнями транспортера 10, так что указанные прямые сегменты образуют сегменты 12 обработки воздухом для обработки разрезанных пищевых продуктов 1, когда они подвергаются воздействию направленного вверх или вниз потока обрабатываемого воздуха, приводимого в движение через указанные продувочные отверстия 21. В представленном варианте осуществления продувочные воздуховоды 20, вставленные между прямыми сегментами транспортера 10, представляют собой прямые воздуховоды, продолжающиеся в направлении, параллельном направлению транспортировки транспортера 10, как можно видеть на фигуре 3.

Продувочные воздуховоды 20 соединены с устройствами обработки воздуха, не показанными на фигуре 1, такими как например, нагревающие машины, охлаждающие аппараты, теплообменники, осушительные устройства и т.д., которые обеспечивают возможность предоставления и приведения в движение через указанные продувочные воздуховоды 20 регулируемого потока обрабатываемого воздуха, температура и влажность которого регулируются, при этом регулируемая температура составляет между 4°C и 60°C, а регулируемая влажность составляет, например, между 5% и 25%, хотя предпочтительно температура будет между 30° и 50°C, а влажность меньше чем 30%.

В показанном варианте осуществления каждый из четырех первоначальных продувочных воздуховода 20, не вставленных между уровнями транспортера, разделен на восемь продувочных воздуховодов 20, вставленных между находящимися друг над другом уровнями транспортера 10, обеспечивая всего тридцать два сегмента 12 обработки воздухом, каждый из которых обращен к продувочному воздуховоду 20, соответствующему шестнадцати находящимся друг над другом уровням.

В противоположность этому, транспортирующая поверхность 11 указанных выше изогнутых сегментов транспортера также будет иметь приблизительную длину между 8 и 12 метров, измеренную вдоль их осей; она не обращена к продувочным отверстиям 21, поэтому транспортируемые разрезанные пищевые продукты 1 в указанных сегментах не подвергаются воздействию обработанного воздушного потока, при этом воздухом, окружающим указанные изогнутые сегменты, является воздух с влажностью больше чем влажность обработанного воздуха, и предпочтительно он имеет температуру, отличающуюся от температуры обработанного воздуха, причем указанные изогнутые сегменты образуют сегменты 13 без обработки разрезанных пищевых продуктов 1, показанные на изображении в поперечном разрезе на фигуре 4.

Например, если температура обработанного воздуха составляет между 30°C и 60°C, а температура разрезанных пищевых продуктов ниже, чем указанные 30°C, температура воздуха, окружающего сегменты без обработки, будет ниже, чем температура обработанного воздуха. Также, если температура обрабатываемого воздуха составляет, например, между 4°C и 15°C, а температура разрезанных пищевых продуктов выше, чем температура обрабатываемого воздуха, например, на 5°C, то температура окружающего воздуха будет выше, чем температура обработанного воздуха.

Вследствие этого, в указанном транспортере 10 сегменты 12 обработки воздухом чередуются с сегментами 13 без обработки, соответствуя соответственно прямым и изогнутым сегментам транспортера.

Данная конструкция, которая была описана, является простой, так как она не требует изогнутых, более сложных продувочных воздуховодов, которые расположены с обращением к изогнутым сегментам транспортера.

В сегментах 12 обработки воздухом, обработанный воздушный поток равномерно ударяет транспортируемые разрезанные пищевые продукты 1, размещенные на транспортирующей поверхности 11, так что указанный обработанный воздушный поток сушит самый наружный слой указанных разрезанных пищевых продуктов 1, извлекая и захватывая их поверхностную влагу посредством указанного воздушного потока. После того, как указанный самый наружный слой достигает определенной степени высыхания, он предотвращает возможность для обработанного воздушного потока вызывать правильную сушку самого внутреннего слоя разрезанных пищевых продуктов 1, поскольку уже сухой самый наружный слой не может более продолжать сохнуть, а его толщина препятствует тому, чтобы обработанный воздушный поток вызывал сушку самого внутреннего слоя разрезанного пищевого продукта 1.

Для предотвращения данного явления предложено располагать сегменты 13 без обработки со вставкой между сегментами 12 обработки воздухом. В указанных сегментах 13 без обработки отсутствует обработанный воздушный поток, ударяющий разрезанные пищевые продукты 1, и вследствие этого, в указанных сегментах 13 без обработки отсутствует дополнительная сушка самого наружного слоя. В противоположность этому, влага, заключенная в разрезанных пищевых продуктах 1, стремится к равномерному распределению, поэтому в сегментах 13 без обработки указанная влага имеет время для перемещения из самого внутреннего слоя в направлении ранее высушенного самого наружного слоя, вызывая посредством этого высыхание самого внутреннего слоя с понижением содержания его влаги и восстанавливая изнутри влагосодержание самого наружного слоя.

После данной этапы разрезанные пищевые продукты 1 снова переходят в сегмент 12 обработки воздухом, где обработанный воздушный поток снова сушит самый наружный слой разрезанных пищевых продуктов 1.

Данный способ может повторяться такое множество раз, сколько необходимо, до достижения оптимальной степени высыхания разрезанных пищевых продуктов 1 в целом.

Наряду с сегментами 12 обработки воздухом предусмотрены всасывающие воздуховоды 22, всасывающие окружающий воздух, который по большей части будет представлять собой обработанный воздух, приводимый в движение через продувочные отверстия 21, и который будет захватывать часть влаги обрабатываемых пищевых продуктов 1.

Предпочтительно, указанные всасывающие воздуховоды 22 будут соединены с устройствами обработки воздуха, предоставляющими обработанный воздух, так что часть или весь воздух, засосанный через всасывающие воздуховоды 22, может повторно использоваться в качестве обработанного воздуха, и/или часть энергии, заключенной в указанном засосанном воздухе, может извлекаться, например, посредством теплообменников.

Аналогичным образом, предложен способ, который состоит из чередования обработки разрезанных пищевых продуктов 1 посредством обработанного воздушного потока, применяемого в сегментах 12 обработки воздухом транспортера 10, и посредством транспортировки разрезанных пищевых продуктов 1 в сегментах 13 без обработки, где нет воздушного потока, при этом данные этапы циклически повторяются до достижения требуемых степеней высыхания разрезанных пищевых продуктов. Скорость транспортировки разрезанных пищевых продуктов предпочтительно будет постоянной.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ АБСОРБЦИОННОЙ СУШКИ ПИЩЕВОЙ ПРОДУКЦИИ | 2022 |

|

RU2784130C1 |

| СУШИЛЬНАЯ КОНВЕКТИВНАЯ УСТАНОВКА КАМЕРНОГО ТИПА ДЛЯ СЫРОКОПЧЕНЫХ И СЫРОВЯЛЕНЫХ МЯСНЫХ И РЫБНЫХ ИЗДЕЛИЙ С МОДЕРНИЗИРОВАННОЙ СИСТЕМОЙ РАСПРЕДЕЛЕНИЯ И КОНДИЦИОНИРОВАНИЯ ВОЗДУХА | 2010 |

|

RU2454869C1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ СУШКИ РАСТИТЕЛЬНОГО СЫРЬЯ | 2015 |

|

RU2577890C1 |

| СПОСОБ ИНФРАКРАСНОЙ СУШКИ СЕМЯН И ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2479808C1 |

| СПОСОБ СУШКИ МАТЕРИАЛОВ РАСТИТЕЛЬНОГО, ЖИВОТНОГО ПРОИСХОЖДЕНИЯ, РЫБЫ И МОРЕПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2395766C1 |

| ЧИПСЫ МЯСНЫЕ | 2022 |

|

RU2800525C1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА В КАМЕРАХ СУШКИ СЫРОКОПЧЕНЫХ КОЛБАС | 2005 |

|

RU2293256C2 |

| СПОСОБ СУШКИ МАТЕРИАЛОВ | 1998 |

|

RU2157957C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАКУСОК С НАЧИНКОЙ, ВЫСУШЕННЫХ БЕЗ ЖАРКИ В МАСЛЕ | 2003 |

|

RU2318386C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ ПИЩЕВЫХ ПРОДУКТОВ | 1994 |

|

RU2041636C1 |

Изобретение относится к установке сушки воздухом для воздушной сушки разрезанных пищевых продуктов. Установка состоит из транспортера (10) для разрезанных пищевых продуктов (1), образующего транспортирующую поверхность (11), множества продувочных воздуховодов (20) с продувочными отверстиями (21), направляющими обработанный воздушный поток со скоростью обработки с регулируемой температурой, составляющей между 4 и 60°C, и регулируемой влажностью; при этом транспортер содержит сегменты (12) обработки воздухом с транспортирующими поверхностями (11), обращенными к указанным продувочным отверстиям (21) и смежно с ними, при этом указанный обработанный воздушный поток направлен на указанную транспортирующую поверхность (11) в направлении вверх или вниз; и при этом транспортер (10) также содержит сегменты (13) без обработки, вставленные между указанными сегментами (12) обработки воздухом, транспортирующая поверхность (11) которых не обращена к продувочным отверстиям (21), и она не подвергается воздействию воздушного потока. Предложенные установка и способ сушки обеспечивают возможность ускорения процесса сушки и снижение энергозатрат. 2 н. и 13 з.п. ф-лы, 4 ил.

1. Установка воздушной сушки для воздушной сушки разрезанных пищевых продуктов, содержащая:

- транспортер (10) для разрезанных пищевых продуктов (1), образующий транспортирующую поверхность (11) и определяющий направление транспортировки,

- множество продувочных воздуховодов (20), содержащих продувочные отверстия (21), направляющие обработанный воздушный поток с температурой, составляющей от 4 до 60°C, и с регулируемой влажностью;

отличающаяся тем, что:

- транспортер содержит сегменты (12) обработки воздухом, транспортирующие поверхности (11) которых обращены к и смежны указанным продувочным отверстиям (21) по меньшей мере одного из указанного множества продувочных воздуховодов (20), при этом указанный обработанный воздушный поток направлен на указанную транспортирующую поверхность (11) сегментов (12) обработки воздухом со скоростью обработки, непосредственно воздействуя на разрезанные пищевые продукты (1) в направлении вниз или в направлении вверх через транспортер, причем последний является перфорированным;

- транспортер (10) также содержит сегменты (13) без обработки, вставленные между указанными сегментами (12) обработки воздухом, транспортирующая поверхность (11) которых не обращена к продувочным отверстиям (21) и не подвергается воздействию воздушного потока, направленного на указанную транспортирующую поверхность (11), и

при этом указанная сушильная установка содержит множество указанных сегментов (13) без обработки, вставленных между множеством сегментов (12) обработки воздухом вдоль направления транспортировки.

2. Сушильная установка по п. 1, у которой характеристики обрабатываемого воздуха выбраны из:

- относительной влажности менее чем 35% или между 5% и 25%;

- температуры между 30° и 50°;

- скорости обработки обрабатываемого воздуха более чем 1 м/с или более чем 1,5 м/с.

3. Сушильная установка по п. 1, у которой характеристики воздуха, окружающего сегменты (13) без обработки, выбраны из:

- относительной влажности, которая больше, чем относительная влажность обработанного воздуха;

- температуры, которая ниже, чем температура обработанного воздуха, при этом температура обработанного воздуха выше, чем температура подаваемых разрезанных пищевых продуктов, содержащихся в сушильной установке, или температуры, которая выше, чем температура обработанного воздуха, при этом температура обработанного воздуха ниже, чем температура разрезанных пищевых продуктов, содержащихся в сушильной установке.

4. Сушильная установка по пп. 1, 2 или 3, в которой транспортер (10) выбран из:

- транспортера с находящимися друг над другом уровнями;

- перфорированного транспортера с находящимися друг над другом уровнями;

- шнекового транспортера с находящимися друг над другом уровнями;

- перфорированного шнекового транспортера с находящимися друг над другом уровнями.

5. Сушильная установка по п. 4, в которой указанное множество продувочных воздуховодов (20) расположено со вставкой между указанными находящимися друг над другом уровнями транспортера (10) или шнекового транспортера.

6. Сушильная установка по п. 5, в которой указанный транспортер содержит прямые сегменты транспортера, расположенные на находящихся друг над другом уровнях, и в которой указанные продувочные воздуховоды (20) содержат прямые продувочные воздуховоды, расположенные над указанными прямыми сегментами транспортера, при этом указанные прямые сегменты транспортера образуют сегменты (12) обработки воздухом.

7. Сушильная установка по п. 5 или 6, в которой указанный транспортер (10) содержит расположенные выше изогнутые сегменты транспортера и в которой указанные изогнутые сегменты транспортера не содержат продувочных воздуховодов (20), снабженных продувочными отверстиями (21), вставленных между указанными расположенными выше изогнутыми сегментами транспортера, при этом указанные изогнутые сегменты транспортера образуют сегменты (13) без обработки.

8. Сушильная установка по любому одному из предшествующих пунктов, в которой сторона, снабженная продувочными отверстиями (21), по меньшей мере одного продувочного воздуховода (20) параллельна транспортирующей поверхности (11) сегмента транспортера, обращенной к указанной поверхности, при этом указанный продувочный воздуховод (20) вытянут в направлении, параллельном направлению транспортировки сегмента транспортера (10), обращенного к указанному воздуховоду.

9. Сушильная установка по любому одному из предшествующих пунктов, в которой по меньшей мере один сегмент продувочного воздуховода имеет постоянную ширину и изменяющееся сечение, уменьшающееся в направлении циркуляции воздуха через его внутреннюю часть.

10. Сушильная установка по любому одному из предшествующих пунктов, в которой признаки транспортера выбраны из следующего:

- каждый из указанных сегментов (12) обработки воздухом имеет длину, в направлении транспортировки, больше чем пять метров;

- каждый из указанных сегментов (13) без обработки имеет длину, в направлении транспортировки, больше чем пять метров;

- длина по меньшей мере одного сегмента (13) без обработки составляет от 40 до 60% длины сегментов (12) обработки воздухом, предшествующих, в направлении транспортировки, указанному по меньшей мере одному сегменту (13) без обработки.

11. Сушильная установка по любому одному из предшествующих пунктов, в которой всасывающие воздуховоды (22) расположены смежно сегментам (12) обработки воздухом, воздух, захватываемый указанными всасывающими воздуховодами (22), используется для получения указанного обработанного воздуха.

12. Сушильная установка по п. 11, в которой по меньшей мере часть указанных всасывающих воздуховодов (22) расположена в границах между сегментами (12) обработки воздухом и сегментами (13) без обработки.

13. Способ воздушной сушки для воздушной сушки разрезанных пищевых продуктов, при этом указанный способ применяют посредством установки, содержащей:

- транспортер (10) для разрезанных пищевых продуктов (1), образующий транспортирующую поверхность (11) и определяющий направление транспортировки;

- множество продувочных воздуховодов (20), содержащих продувочные отверстия (21), направляющие обработанный воздушный поток с температурой, составляющей от 4 до 60°C, и с регулируемой влажностью;

при этом способ отличается тем, что он включает в себя следующие этапы, на которых:

а) подают разрезанные пищевые продукты (1) на указанную транспортирующую поверхность (11) транспортера (10);

b) транспортируют посредством работы указанного транспортера (10) указанные разрезанные пищевые продукты (1) в сегмент (12) обработки воздухом с обращением к указанным продувочным отверстиям (21), при этом указанные разрезанные пищевые продукты (1) расположены с обращением к указанным продувочным отверстиям (21) указанных продувочных воздуховодов (20);

с) подвергают указанные разрезанные пищевые продукты (1) обработке сушкой посредством прохождения указанного обработанного воздуха, направленного на указанную транспортирующую поверхность (11) сегментов (12) обработки воздухом со скоростью обработки, непосредственно воздействующего на разрезанные пищевые продукты (1) в течение времени сушки, вызывая уменьшение влаги в самом наружном слое указанных разрезанных пищевых продуктов (1);

d) транспортируют посредством работы указанного транспортера (10) указанные разрезанные пищевые продукты (1) в сегмент без обработки транспортера (10), при этом указанные разрезанные пищевые продукты (1) подвергаются воздействию окружающего воздуха, не содержащего воздушный поток, направленный на указанную транспортирующую поверхность в течение времени без обработки, вызывая восстановление влагосодержания самого наружного слоя разрезанных пищевых продуктов посредством внутренней влаги разрезанных пищевых продуктов, стремящейся к достижению равномерной влажности разрезанных пищевых продуктах в целом;

е) циклически повторяют этапы b), c) и d), вдоль непрерывного ряда множества сегментов (12) обработки воздухом и вставленных между сегментов (13) без обработки, до достижения специфической сушки разрезанных пищевых продуктов (1).

14. Способ по п. 13, в котором транспортер перемещает разрезанные пищевые продукты (1) с постоянной и равномерной скоростью.

15. Способ по п. 13 или 14, в котором соотношение между временем сушки и временем без сушки составляет между 40% и 60%.

| US 4726766 A, 23.02.1988 | |||

| US 4544352 A, 01.10.1985 | |||

| УСТРОЙСТВО И СПОСОБ ОБРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ ГАЗООБРАЗНОЙ СРЕДОЙ И ПОСЛЕДУЮЩЕЙ СУШКИ | 2004 |

|

RU2345681C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРМА ДЛЯ ДОМАШНИХ ЖИВОТНЫХ | 2012 |

|

RU2528482C1 |

Авторы

Даты

2020-06-17—Публикация

2017-04-25—Подача