Изобретение относится к области диагностики и контроля состояния подземных трубопроводов, изготовленных из ферромагнитных материалов. Изобретение может быть использовано в нефтегазовой промышленности, коммунальном хозяйстве и других областях промышленности, эксплуатирующих подземные трубопроводы.

Известен способ выявления локальных дефектов трубопровода путем регистрации аномалий напряженности магнитного поля предварительно намагниченного трубопровода специальными устройствами - внутритрубными снарядами-дефектоскопами (Патент РФ №2102652, МПК6 F17D 5/00, опубл. 1998 г.). Способ включает оборудование трассы камерами пуска-приема очистных устройств и снаряда - дефектоскопа, пропуск снаряда - дефектоскопа с одновременным намагничиванием стенки трубопровода, регистрацию аномалий магнитного поля по магнитным полям рассеивания и насыщения, запись информации в память, расшифровку полученной информации для заключения о местоположении и характере выявленных дефектов.

Недостатком указанного способа является относительно высокая стоимость и ограниченность применения вследствие отсутствия камер пуска-приема на значительной части трубопроводов, а также вследствие наличия неравнопроходных участков трубопроводов.

Известен способ контроля и обнаружения дефектов на трубопроводах из ферромагнитных материалов (патент РФ №2294482, МПК F17D 5/02, G01N 27/82, опубл. 27.03.2007). Согласно изобретению измеряют абсолютную величину модуля магнитной индукции и/или градиент величины модуля магнитной индукции, строят график зависимости величины модуля магнитной индукции и/или градиента величины модуля магнитной индукции от расстояния, находят средние значения величин магнитной индукции и/или градиента величины модуля магнитной индукции для выбранного участка с одинаковым расстоянием между датчиком и осью трубопровода, определяют величины среднеквадратичных отклонений и выделяют области, где величины значений модуля индукции магнитного поля и/или градиента величины модуля магнитной индукции равны или превышают удвоенное значение величины среднеквадратичных отклонений, после чего определяют на местности участки, соответствующие выделенным на графике областям, и в этих местах осуществляют контроль трубопровода неразрушающими методами.

Недостатком указанного способа является низкая достоверность, так как способ не учитывает изменения расстояния от точки измерения магнитной индукции до оси (поверхности) трубопровода, что приводит к некорректному определению величины измеренных значений.

Известен способ диагностики технического состояния подземных трубопроводов (патент РФ №2453760, МПК F17D 5/00, опубл. 20.06.2012). Способ включает измерение не менее восемнадцати компонент индукции постоянного магнитного поля над трубопроводом трехкомпонентными датчиками при перемещении их вдоль трубопровода, составление матрицы разностей величин индукции постоянного магнитного поля, определение стандартных отклонений величин измеряемых компонент матрицы разностей от их средних значений. Одновременно измеряют не менее девяти компонент разностей величин индукции постоянного магнитного поля и не менее шести компонент скоростей изменения разностей индукции постоянного магнитного поля. В зоне трубопровода возбуждают переменное магнитное и переменное электрическое поля и одновременно с индукцией постоянного магнитного поля измеряют индукцию переменного магнитного поля и напряженность переменного электрического поля, причем датчики постоянного магнитного поля, переменного магнитного поля и переменного электрического поля совмещены. Затем проводят предварительную статистическую обработку результатов измерений и по совокупности признаков выделяют участки трубопровода для последующей обработки. Определяют расположение и магнитные моменты источников аномалий постоянного и переменного магнитных полей и параметры нарушений изоляции трубопровода и по полученным данным производят идентификацию и ранжирование особенностей технического состояния трубопровода.

Недостатком указанного способа является низкая достоверность выявления дефектов, т.к. не учитываются местоположения кольцевых сварных швов, являющихся источниками аномалий постоянного магнитного поля.

Наиболее близким к предлагаемому способу является способ бесконтактного выявления местоположения и характера дефектов металлических сооружений (патент РФ №2264617, МПК G01N 27/82, G01V 3/08, опубл. 20.11.2005). Способ включает измерение над трубопроводом индукции магнитного поля в заданных точках, по крайней мере, двумя трехкомпонентными датчиками, составление тензора градиентов магнитного поля, обработку полученной информации. По результатам обработки определяют фоновое значение и отклонения от этого значения, по отличию которых на заданную критериальную величину от фонового значения судят о наличии и местоположении дефектов металлических трубопроводов и строят магнитограмму с указанием местоположения дефектов.

Недостатком указанного способа является низкая достоверность выявления местоположения дефектов, т.к. не учитываются особенности распределения остаточной намагниченности металла элементов трубопровода, ограниченных кольцевыми сварными швами.

Задача предлагаемого способа обнаружения дефектов металла подземного трубопровода состоит в повышении достоверности выявления дефектов металла подземного трубопровода без вскрытия грунта.

Поставленная задача решается тем, что в способе выявления локальных дефектов металла подземного трубопровода, включающем измерение индукции магнитного поля над осью трубопровода и глубины заложения трубопровода с определенным шагом, определение расположения источников аномалий магнитного поля, согласно изобретению, на основании проектной или эксплуатационной документации получают дополнительную информацию о местоположении кольцевых сварных швов трубопровода, шаг измерений выбирают исходя из глубины заложения трубопровода, расчетным путем определяют индукцию магнитного поля, создаваемую элементами трубопровода, ограниченными кольцевыми сварными швами, по величине отклонения значений, полученных в результате измерений индукции магнитного поля трубопровода, от расчетных значений судят о наличии дефектов.

В качестве пояснения приводим следующее. В процессе изготовления элементов трубопровода (например, труб, тройников, катушек, вставок и др.) в объеме металла формируется магнитный момент, характеризуемый остаточной намагниченностью. При монтаже трубопровода магнитные моменты элементов трубопровода располагаются хаотично. Различные сочетания остаточной намагниченности рядом расположенных элементов трубопровода могут вызывать значительные изменения величины индукции магнитного поля, распределенной вдоль оси трубопровода, и приниматься за аномалии, связанные с дефектами металла. В предлагаемом способе учитываются особенности магнитного поля, связанные с остаточной намагниченностью металла элементов трубопровода, что повышает достоверность способа.

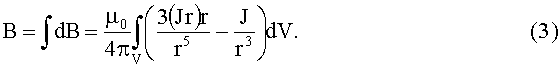

На фиг.1 представлен график измеренных значений вертикальной компоненты индукции магнитного поля участка трубопровода.

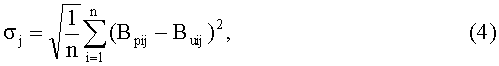

На фиг.2 представлена схема расположения труб.

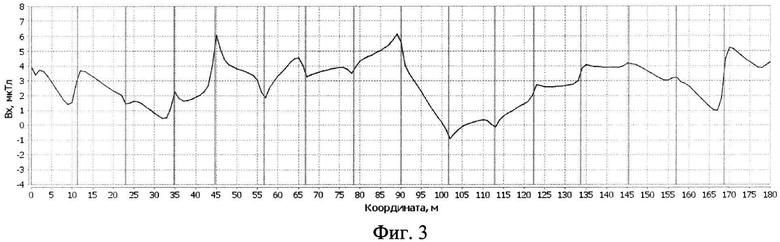

На фиг.3 представлен график расчетных значений вертикальной компоненты индукции магнитного поля с указанием положения кольцевых сварных швов.

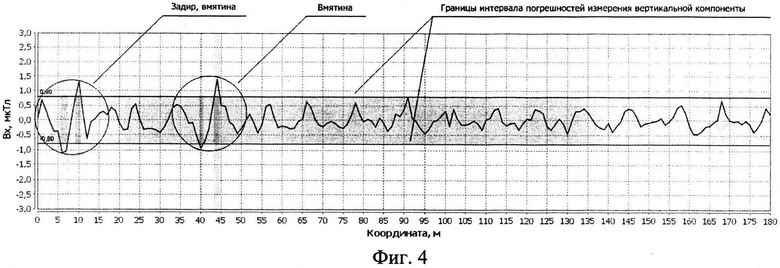

На фиг.4 представлен график разности измеренных и расчетных значений вертикальной компоненты индукции магнитного поля.

В таблице представлен пример результатов расчета усредненной намагниченности и расчетного поля на участке трубопровода.

Способ реализуется следующим образом. Выбирают шаг измерений с учетом глубины заложения трубопровода, примерно равный половине расстояния от точки измерения индукции магнитного поля до оси трубопровода. Проводят измерение индукции постоянного магнитного поля при перемещении датчиков над осью трубопровода (фиг.1). На основании эксплуатационной (проектной, рабочей) документации определяют длины и порядок расположения труб на обследуемом участке трубопровода (фиг.2). Для элементов трубопровода, ограниченных кольцевыми сварными швами, проводят расчеты усредненной намагниченности, при которой в точках измерения создается поле, наиболее близкое к измеренному полю. При определении усредненной намагниченности элементов трубопровода используют информацию о глубине заложения трубопровода, диаметре и средней толщине стенки трубопровода, длинах труб, из которых состоит рассматриваемый участок трубопровода.

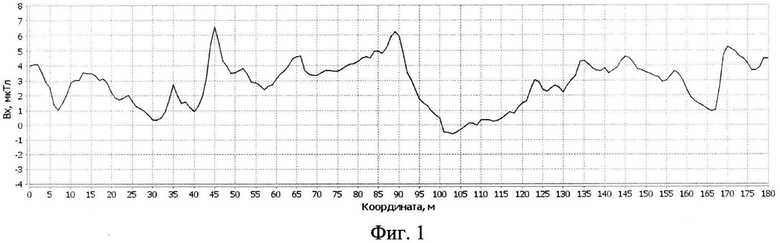

Для вычисления усредненной намагниченности и расчетного поля составляют модель трубопровода, состоящую из цилиндрических элементов, ограниченных кольцевыми сварными швами. Каждый элемент представляют в виде совокупности элементарных источников магнитного поля - магнитных диполей. Индукция магнитного поля диполя равна:

где µ0 - магнитная постоянная (магнитная проницаемость вакуума), dP - магнитный момент диполя, а r - радиус-вектор, соединяющий диполь и точку наблюдения.

Магнитный момент диполя, имеющий объем dV, намагниченного однородно, равен:

где J - вектор намагниченности, или магнитный момент единицы объема.

Индукцию магнитного поля произвольного объекта, представленного в виде совокупности магнитных диполей, определяют по формуле:

Таким образом, при известной намагниченности источников может быть рассчитано магнитное поле в точках измерения. В рассматриваемом случае намагниченность источников неизвестна. Для определения намагниченности источников используют метод последовательных приближений. Задают начальную (нулевую) намагниченность, а затем осуществляют итерационный процесс, на каждом шаге которого производят расчет поля в точках измерения, вычисление среднеквадратичного отклонения расчетного поля от измеренного поля, изменение намагниченности источников.

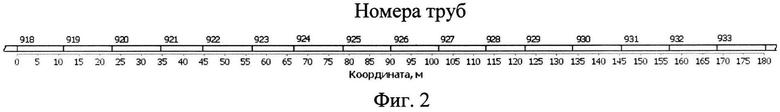

Среднеквадратичное отклонение расчетного поля от измеренного поля для j-ой компоненты (j может принимать значения x, y, z) определяется соотношением

где Bpij - j-я компонента индукции расчетного магнитного поля в i-ой точке измерения, Buij - j-я компонента измеренной индукции магнитного поля трубопровода в i-ой точке измерения, i - номер точки измерения, i=1, 2, …, n, n - количество точек измерения.

Итерационный процесс заканчивается, когда среднеквадратичное отклонение расчетного поля от измеренного на данном шаге отличается от среднеквадратичного отклонения на предыдущем шаге на величину, меньшую заранее заданного порогового значения.

В результате расчета определяют усредненную намагниченность элементов трубопровода и значения индукции магнитного поля в точках измерений, соответствующие этой усредненной намагниченности (фиг.3). Определяют разность расчетного поля и измеренного поля. Если значения расчетного и измеренного поля отличаются на величины, превышающие погрешности измерения, то эти различия считают связанными с наличием дефектов металла трубопровода (фиг.4).

Пример

Необходимо дистанционно, без вскрытия грунта, выявить дефекты металла труб на участке подземного газопровода длиной 180 м, сваренного из стальных труб диаметром 720 мм, толщиной стенки 8,0 мм. Измерения производят с помощью устройства бесконтактного магнитометрического контроля состояния металла трубопровода «МАГ-01» (производство ОАО «Гипрогазцентр», г. Нижний Новгород).

На местности определяют начальную - маркер М24 и конечную точки обследуемого участка. Измеряют глубину заложения трубопровода на обследуемом участке с шагом 20 м, определяют среднее значение. Устанавливают, что на данном участке средняя глубина заложения оси трубопровода 2,05 м. Выбирают шаг измерений 1 м. С выбранным шагом производят измерения индукции магнитного поля над осью трубопровода и глубины заложения трубопровода на обследуемом участке (фиг.1). Из эксплуатационной (проектной, рабочей) документации получают информацию о длине и порядке расположения труб на обследуемом участке трубопровода (фиг.2). Составляют модель трубопровода, состоящую из цилиндрических элементов, ограниченных кольцевыми сварными швами.

Выполняют расчет усредненной намагниченности этих элементов. Магнитное поле в каждой точке измерения определяется не только намагниченностью той трубы, которая расположена непосредственно под данной точкой, но и намагниченностью соседних труб. Поэтому расчет усредненной намагниченности проводится для всего рассматриваемого участка в целом.

В связи с тем, что пример проведения расчета усредненной намагниченности для всего рассматриваемого 180-метрового участка слишком громоздкий, приведем иллюстрацию расчета на примере 10-метрового участка от 130 до 140 м. На этом участке магнитное поле создается в основном намагниченностью труб № 929 и 930. Измеренные значения вертикальной компоненты индукции магнитного поля Вт для этого участка представлены в таблице. Модель трубопровода на данном участке будет состоять из двух цилиндров с длинами 11,29 и 11,69 м (длины труб № 929 и 930), наружным диаметром 720 мм и толщиной стенки 8 мм. Задают начальную намагниченность, равную нулю. Проводят ряд итераций, каждая из которых включает расчет поля в точках измерения на основании текущих значений намагниченности согласно формулы (3), вычисление среднеквадратичного отклонения расчетного поля от измеренного согласно формулы (4), изменение намагниченности источников. Значения намагниченностей источников J929х, J929у, J930x, J930y, соответствующие им значения вертикальной компоненты индукции расчетного поля Bpx и результаты расчета среднеквадратичного отклонения σx расчетного поля от измеренного для некоторых итераций представлены в таблице. Задают пороговое значение для изменения среднеквадратичного отклонения σxt=10-3 мкТл. Среднеквадратичное отклонение расчетного поля от измеренного на 11-ом шаге отличается от среднеквадратичного отклонения на 10-м шаге на величину, меньшую σxt. Следовательно, итерационный процесс может быть остановлен на 11-ом шаге. Результаты расчета усредненной намагниченности источников и соответствующих им значений вертикальной компоненты индукции магнитного поля представлены в последнем столбце таблицы.

После проведения расчета усредненной намагниченности и соответствующего ей расчетного поля для всего участка в целом (фиг.3) определяют разность расчетного и измеренного полей (фиг.4). Определяют границы погрешности измерений. При использовании прибора «МАГ-01» приборная погрешность составляет 0,5% от измеренного значения магнитного поля, погрешность измерения глубины заложения 5%, при таких условиях погрешность измерения вертикальной составляющей индукции магнитного поля составляет 0,8 мкТл. Определяют локальные области, в которых разность измеренных и расчетных значений превышает погрешность. Координаты этих локальных областей (6-9 м и 40-44 м) соответствуют возможному положению дефектов металла на обследуемом участке (фиг.4).

Откапывают трубопровод в координатах предполагаемых дефектов металла труб. По результатам диагностики неразрушающими методами контроля в шурфах установлено, что на указанных координатах трубопровода имеются дефекты металла. На участке с координатами 6-9 м обнаружены задир глубиной до 3,2 мм и протяженностью 420 мм и вмятина размером 320×450 мм, на участке 40-44 м обнаружена вмятина размером 480×520 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВРЕЖДЕННОСТИ УЧАСТКОВ ПОДЗЕМНОГО ТРУБОПРОВОДА, ИЗГОТОВЛЕННОГО ИЗ ФЕРРОМАГНИТНОГО МАТЕРИАЛА | 2013 |

|

RU2538072C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ КОЛЬЦЕВЫХ СВАРНЫХ ШВОВ ПОДЗЕМНОГО СТАЛЬНОГО ТРУБОПРОВОДА | 2014 |

|

RU2563656C1 |

| СПОСОБ БЕСКОНТАКТНОГО ВЫЯВЛЕНИЯ МЕСТОПОЛОЖЕНИЯ И ХАРАКТЕРА ДЕФЕКТОВ МЕТАЛЛИЧЕСКИХ СООРУЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2264617C2 |

| СПОСОБ ДИАГНОСТИЧЕСКОГО КОНТРОЛЯ ТЕХНИЧЕСКИХ ПАРАМЕТРОВ ПОДЗЕМНОГО ТРУБОПРОВОДА | 2016 |

|

RU2633018C2 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2009 |

|

RU2453760C2 |

| СПОСОБ МОНИТОРИНГА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2563419C2 |

| СПОСОБ ДИСТАНЦИОННОЙ МАГНИТОМЕТРИИ ДЛЯ ДИАГНОСТИКИ ТРУБОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2506581C2 |

| СПОСОБ ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 2018 |

|

RU2697008C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2014 |

|

RU2568808C2 |

| СПОСОБ КОНТРОЛЯ И ОБНАРУЖЕНИЯ ДЕФЕКТОВ НА ТРУБОПРОВОДАХ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2294482C1 |

Изобретение относится к измерительной технике, представляет собой способ выявления локальных дефектов металла подземного трубопровода и может применяться для диагностики и контроля состояния подземных трубопроводов, изготовленных из ферромагнитных материалов. При реализации способа измеряют индукцию магнитного поля над осью трубопровода и глубину заложения трубопровода с определенным шагом, выбираемым исходя из глубины заложения трубопровода, определяют расположение источников аномалий магнитного поля. Из проектной или эксплуатационной документации получают дополнительную информацию о местоположении кольцевых сварных швов трубопровода и расчетным путем определяют индукцию магнитного поля, создаваемую элементами трубопровода, ограниченными кольцевыми сварными швами. По величине отклонения значений, полученных в результате измерений индукции магнитного поля трубопровода, от расчетных значений судят о наличии дефектов. Техническим результатом является повышение достоверности выявления дефектов металла подземного трубопровода без вскрытия грунта. 1 табл., 4 ил.

Способ выявления локальных дефектов металла подземного трубопровода, изготовленного из ферромагнитного материала, включающий измерение индукции магнитного поля над осью трубопровода и глубины заложения трубопровода с определенным шагом, определение расположения источников аномалий магнитного поля, отличающийся тем, что на основании проектной или эксплуатационной документации получают дополнительную информацию о местоположении кольцевых сварных швов трубопровода, шаг измерений выбирают исходя из глубины заложения трубопровода, расчетным путем определяют индукцию магнитного поля, создаваемую элементами трубопровода, ограниченными кольцевыми сварными швами, по величине отклонения значений, полученных в результате измерений индукции магнитного поля трубопровода, от расчетных значений судят о наличии дефектов.

| СПОСОБ БЕСКОНТАКТНОГО ВЫЯВЛЕНИЯ МЕСТОПОЛОЖЕНИЯ И ХАРАКТЕРА ДЕФЕКТОВ МЕТАЛЛИЧЕСКИХ СООРУЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2264617C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 1999 |

|

RU2157514C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОГО КОНТРОЛЯ | 1996 |

|

RU2095804C1 |

| US 8274279 B2, 25.09.2012 | |||

| US 20130049757 A1, 28.02.2013 | |||

Авторы

Даты

2014-12-27—Публикация

2013-07-05—Подача