Изобретение относится к способу получения ферритов двухвалентных металлов и может быть использовано в химической промышленности (катализе), в медицине (магнитно-резонансная томография, терапия, онкология), космической и вакуумной технике, электронике, фотонике.

Известен способ получения феррита меди методом соосаждения оксидов железа (III) и меди (II) в щелочной среде после окисления соли двухвалентного железа нитритом натрия (см. патент на изобретение РФ №2567652, опубл. 10.11.2015). Ферритизацию выделенного осадка проводили при 750°С в муфельной печи.

Недостатком этого способа является необходимость использования дорогостоящего энергоемкого оборудования для достижения температуры ферритизации.

Известен способ получения мелкодисперсного изотропного кобальтсодержащего ферритового порошка (см. патент на изобретение US 4650597, опубл. 1987), в котором после соосаждения гидроксидов в качестве окислителя двухвалентного железа использовался кислород воздуха. Воздух пропускали до тех пор, пока не достигалась некоторая постоянная концентрация Fe (II). После процедуры барботажа воздуха при 80°С получали феррит кобальта формулы Co0.19Fe2.81O4, который затем окисляли в атмосфере воздуха при 300°С до Co0.19Fe2.81O4.405.

Недостатком этого способа является низкое содержание кобальта в получаемом феррите и большие временные затраты.

Наиболее близким к предлагаемому способу аналогом, выбранным в качестве прототипа, является способ получения ферритов двухвалентных металлов (кобальта, марганца, магния и цинка) методом соосаждения (см. патент на изобретение US 3822210, опубл. 02.07.1974), в котором окисление двухвалентного железа и ферритизация проводятся в водной среде.

По данному способу получены ферриты кобальта, марганца, цинка и магния. Ферриты шпинельного типа получали при одновременном проведении окисления железа (II) до железа (III) путем барботирования газа-окислителя и ферритизации смеси гидроксидов железа (III) и Me (II), где Ме=Со, Mn, Mg и Zn.

При этом варьировались следующие параметры: мольное соотношение исходных компонентов - солей двухвалентного металла и железа, рН среды (6.5-11.0), температура (60-90°С) и время (5-20 час) реакции.

Согласно прототипу, стехиометрическое содержание кобальта и марганца в феррите достигается лишь при барботировании кислорода.

При окислении железа (II) воздухом содержание металлов, соответствующее формулам Mn0.2Fe2O4 и Co0..32Fe2O4, значительно ниже, чем в образцах ферритов, полученных по предлагаемому способу.

Преимуществами предлагаемого изобретения являются простота осуществления, быстрое проведение стадии окисления веществом, добавляемым в раствор в стехиометрическом количестве, отсутствие длительной процедуры барботирования газа. Очевидна экономическая выгода предложенного способа, так для его осуществления не требуется специального химического оборудования и наличия баллонов со сжатым воздухом или кислородом.

Временные затраты при получении ферритов в лабораторных условиях на порядок меньше, чем в найденном прототипе в случае окисления (барботажа) кислородом и на два порядка - для окисления воздухом.

Следует отметить, что, как экспериментально установлено авторами, время ферритизация в аналогичных условиях при использовании в качестве исходного компонента соли железа (III), и, соответственно, без окислителя, значительно выше - 1,5 часа для феррита кобальта и 4-5 часов для феррита марганца.

Итак, недостатками способа по прототипу являются сложность и высокая стоимость его осуществления, большие временные затраты.

Задачами предлагаемого изобретения являются упрощение и снижение себестоимости способа, сокращение времени обеих стадий - окисления и ферритизации.

Поставленные задачи решаются с помощью способа получения частиц ферритов шпинельного типа, имеющих в основном изотропную форму и содержащих железо и один двухвалентный металл, отличный от железа, в соотношении, по крайней мере, два атома железа к одному атому двухвалентного металла, где водный раствор, содержащий ионы двухвалентного железа и ионы двухвалентного металла в соотношении двух ионов двухвалентного железа к одному иону двухвалентного металла, смешивают со щелочью, подвергают воздействию окислителя и проводят ферритизацию смеси гидроксидов при нагревании в водной среде, а затем отделяют частицы феррита шпинельного типа от раствора, в качестве окислителя берут сульфат или гидрохлорид гидроксиламина в стехиометрическом количестве, а щелочь добавляют дважды: на стадии окисления в стехиометрическом количестве по отношению к двухвалентному железу в раствор солей с окислителем при комнатной температуре в слабокислой среде с рН≈6; на стадии ферритизации в количестве, достаточном для создания в растворе щелочной среды с рН≈14, а ферритизацию проводят при температуре 100°С в течение 10 минут, при этом двухвалентный металл выбран из группы, включающей марганец, кобальт и медь.

Отличительной особенностью предлагаемого способа является то, что в группу, из которой выбран двухвалентный металл, добавлена медь; в качестве окислителя берут сульфат или гидрохлорид гидроксиламина в стехиометрическом количестве, а щелочь добавляют дважды: на стадии окисления в стехиометрическом количестве по отношению к двухвалентному железу в раствор солей с окислителем при комнатной температуре в слабокислой среде с рН≈6; на стадии ферритизации в количестве, достаточном для создания в растворе щелочной среды с рН≈14, а ферритизацию проводят при температуре 100°С в течение 10 минут.

Предлагаемый способ осуществляется следующим образом. Навески солей двухвалентного железа и металла при стехиометрическом мольном соотношении примерно 2:1 с небольшим избытком соли двухвалентного металла (кобальта, марганца или меди) растворяют в дистиллированной воде. Добавляют окислитель - сульфат или хлорид гидроксиламина в стехиометрическом количестве. К полученному раствору добавляют раствор щелочи и интенсивно перемешивают. Щелочь, взятая в стехиометрическом количестве по отношению к двухвалентному железу, полностью расходуется на осаждение гидроксида железа. Окисление железа (II) проводят в слабокислой среде (рН≈6) при комнатной температуре (температура разогрева смеси после растворения ~40°С) в течение нескольких секунд при интенсивном перемешивании. После окисления в реакционную смесь добавляют щелочь в количестве, достаточном для достижения сильнощелочной среды (рН≈14), нагревают до кипения и кипятят в течение 10 минут. Полученный осадок промывают водой и кислотой до постоянного значения рН, декантируют с использованием магнита и сушат. Частицы полученного феррита исследуют методами большеугловой рентгеновской дифрактометрии и атомно-абсорбционной спектроскопии.

Предполагается, что возможность быстрой ферритизации (10 мин) при 100°С в водной среде обусловлена образованием при окислении двухвалентного железа гидроксиламином модификации гидроксида железа (III) или гексагидроксоферрата натрия.

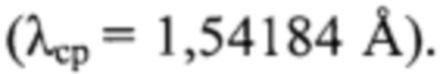

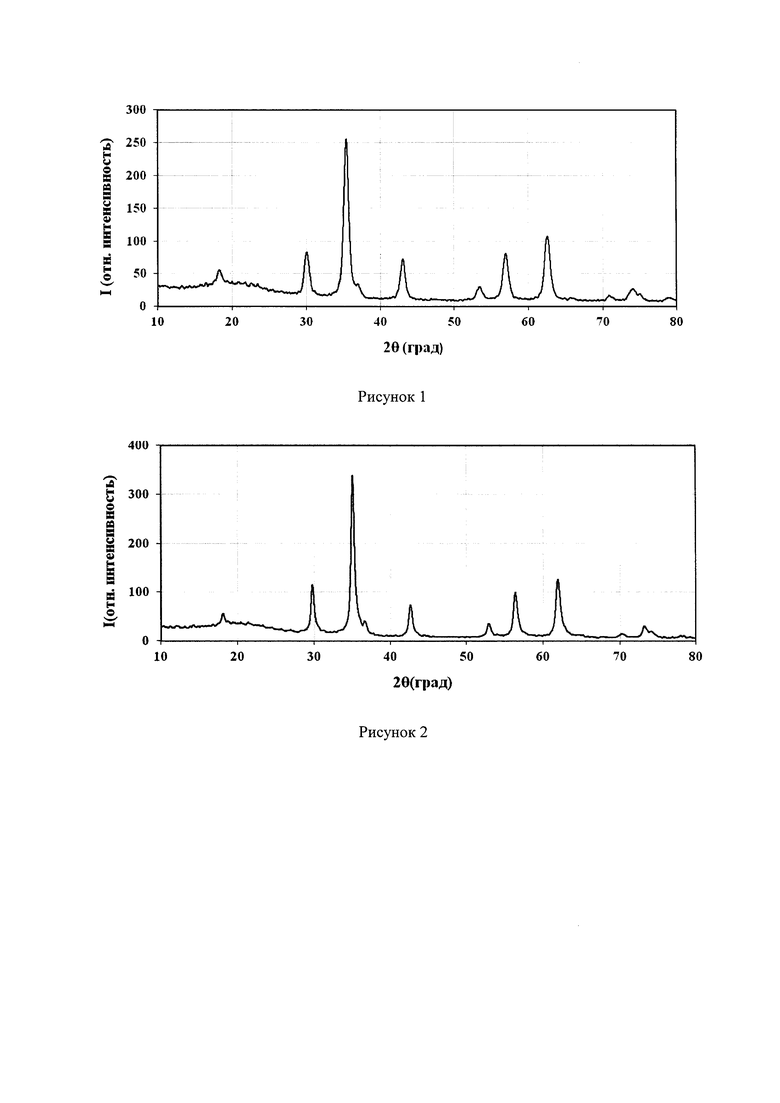

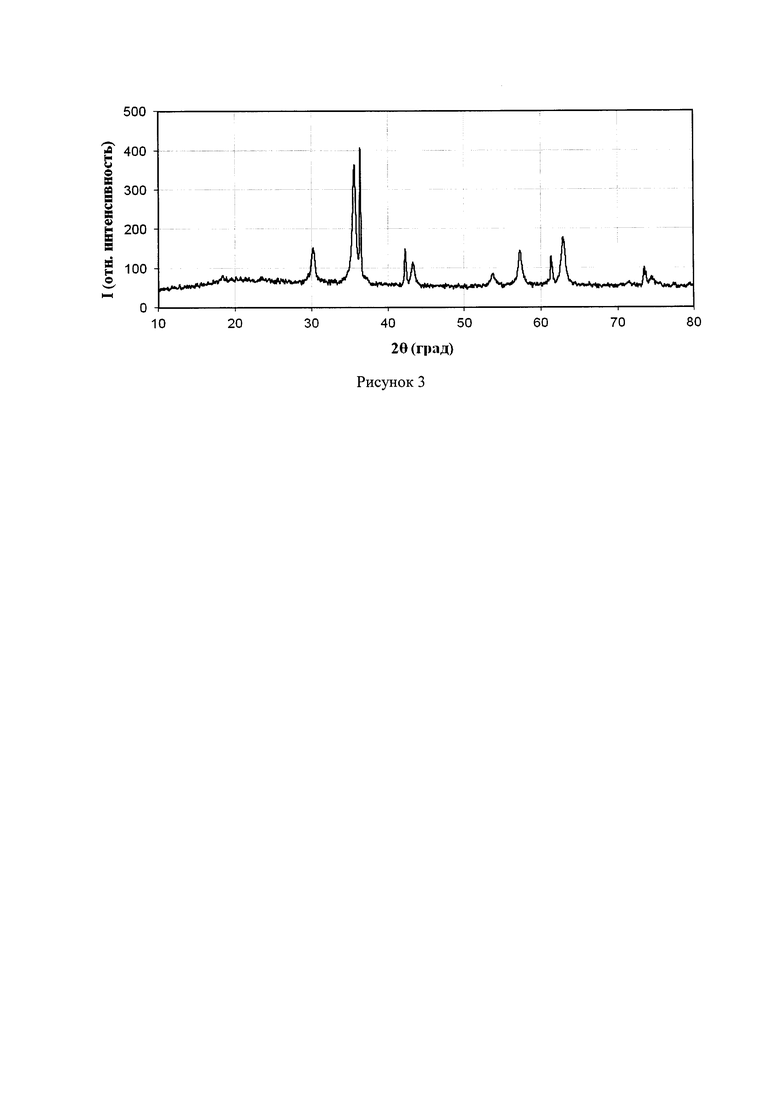

Структура полученных ферритов подтверждается рисунком 1, где приведена дифрактограмма полученных частиц феррита кобальта; рисунком 2, где приведена дифрактограмма полученных частиц феррита марганца и рисунком 3, где приведена дифрактограмма полученных частиц феррита меди.

Пример 1. Получение феррита кобальта.

Для приготовления исходного раствора в термостойкий химический стакан емкостью 100 мл наливают 25 мл дистиллированной воды и растворяют при перемешивании 5.6 г (20 ммоль) гептагидрата сульфата железа FeSO4⋅7H2O, 3.1 г (11 ммоль) гептагидрата сульфата кобальта CoSO4⋅7H2O и 0.84 г (5 ммоль) сульфата гидроксиламина (NH2OH)2⋅H2SO4. В полученный раствор добавляют 4.5 г раствора щелочи концентрации 8.88 ммоль/г (40 ммоль NaOH) при интенсивном перемешивании стеклянной палочкой, наблюдается образование бурого осадка. Затем раствор нагревают при перемешивании до кипения на лабораторной электроплитке и добавляют еще 6.75 г (60 ммоль NaOH) раствора щелочи. Реакционную смесь кипятят в течение 10 минут. Полученный черный осадок промывают водой до рН=7-8, затем добавляют по каплям концентрированную соляную кислоту до устойчивого значения рН=4 и повторно промывают водой до рН=6-7. Осадок отделяют от воды с помощью магнита и сушат при температуре 100°С.

Полученные частицы характеризовали методом большеугловой рентгеновской дифрактометрии. Рентгено-фазовый анализ осуществляли на дифрактометре XRD-7000 (Shimadzu, Япония) при использовании СuKα-излучения  Сканирование проводилось в угловом интервале 2θ=10°-80° с шагом 0,01°-0,005°, время накопления сигнала 1,5-2 с. Спектры идентифицировали с использованием картотеки JSPDS. Основные интенсивные пики в дифрактограмме, приведенной на рисунке 1, соответствуют карте ASTM 00-003-0864. Содержание ионов металлов в растворах определяли на атомно-абсорбционном спектрометре iCE 3500 с пламенной атомизацией (Thermo Scientific, США). В результате расчета элементного состава по данным, полученным методом атомно-абсорбционной спектроскопии, установлена формула полученного соединения - Co0..92Fe2O4.

Сканирование проводилось в угловом интервале 2θ=10°-80° с шагом 0,01°-0,005°, время накопления сигнала 1,5-2 с. Спектры идентифицировали с использованием картотеки JSPDS. Основные интенсивные пики в дифрактограмме, приведенной на рисунке 1, соответствуют карте ASTM 00-003-0864. Содержание ионов металлов в растворах определяли на атомно-абсорбционном спектрометре iCE 3500 с пламенной атомизацией (Thermo Scientific, США). В результате расчета элементного состава по данным, полученным методом атомно-абсорбционной спектроскопии, установлена формула полученного соединения - Co0..92Fe2O4.

Размеры частиц феррита кобальта, нашедшего наиболее широкое употребление из трех полученных ферритов, позволили получить устойчивый магнитный коллоид, стабилизированный олеиновой кислотой, так называемую магнитную жидкость.

Пример 2. Получение феррита марганца.

Для приготовления исходного раствора в термостойкий химический стакан емкостью 100 мл наливают 25 мл дистиллированной воды и растворяют при перемешивании 5.6 г (20 ммоль) гептагидрата сульфата железа FeSO4⋅7H2O, 2.2 г (11 ммоль) тетрагидрата хлорида марганца МnСl2⋅4Н2О и 0.7 г (10 ммоль) хлорида гидроксиламина NH2OH⋅HCl. В полученный раствор добавляют 4.5 г раствора щелочи концентрации 8.88 ммоль/г (40 ммоль NaOH) при интенсивном перемешивании стеклянной палочкой, наблюдается образование бурого осадка. Затем раствор нагревают при перемешивании до кипения на лабораторной электроплитке и добавляют еще 6.75 г (60 ммоль NaOH) раствора щелочи. Реакционную смесь кипятят в течение 10 минут.Полученный осадок промывают водой до рН=7-8, затем добавляют по каплям концентрированную соляную кислоту до устойчивого значения рН=4 и повторно промывают водой до рН=6-7. Черный осадок отделяют от воды с помощью магнита и сушат при температуре 100°С.

Полученные частицы характеризовали методом большеугловой рентгеновской дифрактометрии. Рентгено-фазовый анализ осуществляли на дифрактометре XRD-7000 (Shimadzu, Япония) при использовании СuKα-излучения  Сканирование проводилось в угловом интервале 2θ=10°-80° с шагом 0,01°-0,005°, время накопления сигнала 1,5-2 с. Спектры идентифицировали с использованием картотеки JSPDS. Основные интенсивные пики в дифрактограмме, приведенной на рисунке 1, соответствуют карте ASTM 00-010-0319. Содержание ионов металлов в растворах определяли на атомно-абсорбционном спектрометре iCE 3500 с пламенной атомизацией (Thermo Scientific, США). В результате расчета элементного состава по данным, полученным методом атомно-абсорбционной спектроскопии, установлена формула полученного соединения - Мn0.76Fe2O4.

Сканирование проводилось в угловом интервале 2θ=10°-80° с шагом 0,01°-0,005°, время накопления сигнала 1,5-2 с. Спектры идентифицировали с использованием картотеки JSPDS. Основные интенсивные пики в дифрактограмме, приведенной на рисунке 1, соответствуют карте ASTM 00-010-0319. Содержание ионов металлов в растворах определяли на атомно-абсорбционном спектрометре iCE 3500 с пламенной атомизацией (Thermo Scientific, США). В результате расчета элементного состава по данным, полученным методом атомно-абсорбционной спектроскопии, установлена формула полученного соединения - Мn0.76Fe2O4.

Пример 3. Получение феррита меди.

Для приготовления исходного раствора в термостойкий химический стакан емкостью 100 мл наливают 25 мл дистиллированной воды и растворяют при перемешивании 5.6 г (20 ммоль) гептагидрата сульфата железа FeSO4⋅7H2O, 3.1 г (11 ммоль) пентагидрата сульфата меди CuSO4⋅5H2O и 0.84 г (5 ммоль) сульфата гидроксиламина (NH2OH)2⋅H2SO4. В полученный раствор добавляют 4.5 г (40 ммоль NaOH) раствора щелочи концентрации 8.88 ммоль/г при интенсивном перемешивании стеклянной палочкой, наблюдается образование бурого осадка. Затем раствор нагревают при перемешивании до кипения на лабораторной электроплитке и добавляют еще 6.75 г (60 ммоль NaOH) раствора щелочи концентрации 8.88 ммоль/г, наблюдается образование бурого осадка. Реакционную смесь доводят до кипения и кипятят в течение 10 минут. Полученный осадок промывают водой до рН=8, затем добавляют по каплям концентрированную соляную кислоту до устойчивого значения рН=4 и повторно промывают водой до рН=6-7. Черный осадок отделяют от воды с помощью магнита и сушат при температуре 100°С.

Полученные частицы характеризовали методом большеугловой рентгеновской дифрактометрии. Рентгено-фазовый анализ осуществляли на дифрактометре XRD-7000 (Shimadzu, Япония) при использовании СuKα-излучения  Сканирование проводилось в угловом интервале 2θ=10°-80° с шагом 0,01°-0,005°, время накопления сигнала 1,5-2 с. Спектры идентифицировали с использованием картотеки JSPDS. Основные интенсивные пики в дифрактограмме, приведенной на рисунке 3, соответствуют карте ASTM 00-025-0283. Содержание ионов металлов в растворах определяли на атомно-абсорбционном спектрометре iCE 3500 с пламенной атомизацией (Thermo Scientific, США). В результате расчета элементного состава по данным, полученным методом атомно-абсорбционной спектроскопии, установлена формула полученного соединения - Cu0.65Fe2O4.

Сканирование проводилось в угловом интервале 2θ=10°-80° с шагом 0,01°-0,005°, время накопления сигнала 1,5-2 с. Спектры идентифицировали с использованием картотеки JSPDS. Основные интенсивные пики в дифрактограмме, приведенной на рисунке 3, соответствуют карте ASTM 00-025-0283. Содержание ионов металлов в растворах определяли на атомно-абсорбционном спектрометре iCE 3500 с пламенной атомизацией (Thermo Scientific, США). В результате расчета элементного состава по данным, полученным методом атомно-абсорбционной спектроскопии, установлена формула полученного соединения - Cu0.65Fe2O4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИЧЕСКОЙ СТАБИЛИЗАЦИИ ГАЛЬВАНИЧЕСКИХ ШЛАМОВ, ДЛИТЕЛЬНОЕ ВРЕМЯ НАХОДЯЩИХСЯ НА ХРАНЕНИИ | 2005 |

|

RU2282598C1 |

| СПОСОБ ХИМИЧЕСКОЙ СТАБИЛИЗАЦИИ СУСПЕНЗИЙ ГАЛЬВАНИЧЕСКИХ ШЛАМОВ | 2002 |

|

RU2241686C2 |

| СПОСОБ СТАБИЛИЗАЦИИ СУСПЕНЗИЙ ГАЛЬВАНИЧЕСКИХ ШЛАМОВ ПУТЕМ ФЕРРИТИЗАЦИИ | 1996 |

|

RU2116978C1 |

| Способ очистки сточных вод от ионов тяжелых металлов | 1982 |

|

SU1065352A1 |

| СПОСОБ УДАЛЕНИЯ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ ИЗ КОНЦЕНТРИРОВАННЫХ ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ И СТОЧНЫХ ВОД | 1994 |

|

RU2082681C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ СОЕДИНЕНИЙ МЫШЬЯКА | 2019 |

|

RU2725315C1 |

| СПОСОБ СНИЖЕНИЯ ЭМИССИИ В ВОДНУЮ СРЕДУ ХИМИЧЕСКИХ ЭЛЕМЕНТОВ ИЗ ГАЛЬВАНИЧЕСКИХ ШЛАМОВ | 2020 |

|

RU2742757C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ | 1992 |

|

RU2060962C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОННЫХ ПОРОШКОВ ФЕРРИТА КОБАЛЬТА (II) | 2017 |

|

RU2649443C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЖЕЛЕЗА ИЗ КИСЛОГО ВОДНОГО РАСТВОРА | 2009 |

|

RU2493110C2 |

Изобретение относится к технологии получения частиц ферритов, которые могут быть использованы в вакуумной, космической технике, электронике, фотонике, катализе, медицине, магнитно-резонансной томографии, терапии, онкологии. Способ получения частиц ферритов шпинельного типа, имеющих в основном изотропную форму и содержащих железо и один двухвалентный металл, отличный от железа, в соотношении по крайней мере два атома железа к одному атому двухвалентного металла, в котором двухвалентный металл выбран из группы, включающей марганец и кобальт, заключается в том, что водный раствор, содержащий ионы двухвалентного железа и ионы двухвалентного металла в соотношении два иона двухвалентного железа к одному иону двухвалентного металла, смешивают с гидроксидом натрия, подвергают воздействию окислителя и проводят ферритизацию смеси при нагревании в водной среде, а затем отделяют частицы феррита шпинельного типа от раствора, при этом в группу, из которой выбран двухвалентный металл, добавлена медь; в качестве окислителя берут сульфат или хлорид гидроксиламина в стехиометрическом количестве, а гидроксид натрия добавляют дважды: на стадии окисления в стехиометрическом количестве по отношению к двухвалентному железу в раствор солей с окислителем при комнатной температуре в слабокислой среде с рН=6; на стадии ферритизации в количестве, достаточном для создания в растворе щелочной среды с рН=14, а ферритизацию проводят при температуре 100°С в течение 10 минут. Технический результат заключается в простоте осуществления способа и лабораторного оборудования; снижении себестоимости и времени синтеза ферритов. 3 ил., 3 пр.

Способ получения частиц ферритов шпинельного типа, имеющих в основном изотропную форму и содержащих железо и один двухвалентный металл, отличный от железа, в соотношении по крайней мере два атома железа к одному атому двухвалентного металла, в котором двухвалентный металл выбран из группы, включающей марганец и кобальт, где водный раствор, содержащий ионы двухвалентного железа и ионы двухвалентного металла в соотношении два иона двухвалентного железа к одному иону двухвалентного металла, смешивают с гидроксидом натрия, подвергают воздействию окислителя и проводят ферритизацию смеси при нагревании в водной среде, а затем отделяют частицы феррита шпинельного типа от раствора, отличающийся тем, что в группу, из которой выбран двухвалентный металл, добавлена медь; в качестве окислителя берут сульфат или хлорид гидроксиламина в стехиометрическом количестве, а гидроксид натрия добавляют дважды: на стадии окисления в стехиометрическом количестве по отношению к двухвалентному железу в раствор солей с окислителем при комнатной температуре в слабокислой среде с рН=6; на стадии ферритизации в количестве, достаточном для создания в растворе щелочной среды с рН=14, а ферритизацию проводят при температуре 100°С в течение 10 минут.

| US 3822210 A1, 02.07.1974 | |||

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ ПОРОШКОВ ТВЕРДОГО РАСТВОРА ЖЕЛЕЗО-КОБАЛЬТ | 2010 |

|

RU2432232C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТА МЕДИ | 2013 |

|

RU2567652C2 |

| US 4650597 А1, 17.03.1987. | |||

Авторы

Даты

2020-06-30—Публикация

2019-08-27—Подача