Изобретение относится к области чёрной металлургии, в частности к внепечной обработке расплавов чугуна или стали кальцийсодержащими материалами.

Известны порошковые проволоки с различными наполнителями для обработки металлургических расплавов (Давыдов С.В., Панов А.Г. Тенденции развития модификаторов для чугуна и стали // Заготовительные производства в машиностроении. 2007. № 1. С.3-11). Кальцийсодержащие наполнители, такие как силикокальций, феррокальций, металлический кальций и другие, используются для модифицирования неметаллических включений, десульфурации, раскисления и микролегирования стали.

Особенностью порошковых кальцийсодержащих наполнителей является низкая насыпная плотность и температура кипения кальция, входящего в состав, составляет 1490°С, не превышающая рабочую температуру металлургического расплава - 1600°С. В металлургическом расплаве порошковый кальцийсодержащий наполнитель по сравнению, например, с ферросплавами при одинаковой конструкции проволоки быстрее нагревается выше температуры кипения, создавая давление, разрушающее оболочку в верхних горизонтах ковша.

При введении проволоки в расплав стали происходит намораживание на оболочку проволоки слоя металла из расплава, затем его нагрев, расплавление вместе с оболочкой и переход в расплав в виде капель. После этого кальций, входящий в состав наполнителя, сначала в виде капель, а затем при всплывании до определённой глубины в виде пузырей пара взаимодействует с расплавом. Часть пузырей достигает зеркала расплава и сгорает на воздухе, что снижает усвоение кальция в расплаве до величины не более 20%.

Следовательно, недостатком данной проволоки является низкое усвоение кальция в расплаве.

Повышение усвоения кальция в расплаве может быть достигнуто путём увеличения времени нагрева и расплавления проволоки и, соответственно, глубины её погружения.

Попытка решения этой задачи предпринята в способе изготовления рафинировочного провода (проволоки) для расплавленного металла (патент RU 2401868, опубл. 20.10.2010), в котором формируют металлическую оболочку, в основном, U-образной формы, вводят рафинировочный материал (кальций) в порошковой форме в металлическую оболочку, формируют металлическую оболочку для инкапсулирования сердечника из рафинировочного материала, сваривают продольные края металлической оболочки с обеспечением герметичности для предотвращения проникновения нежелательного кислорода или другого газа или материала вовнутрь оболочки, осуществляют прокатку или волочение проволоки для уменьшения его диаметра и повышения отношения условной плотности рафинировочного материала в сердечнике к плотности теоретического эквивалента твердого сердечника более 95%, что препятствует сохранению в оболочке кислорода, воздуха или других вредных материалов, причем толщина оболочки составляет более 0,6 мм.

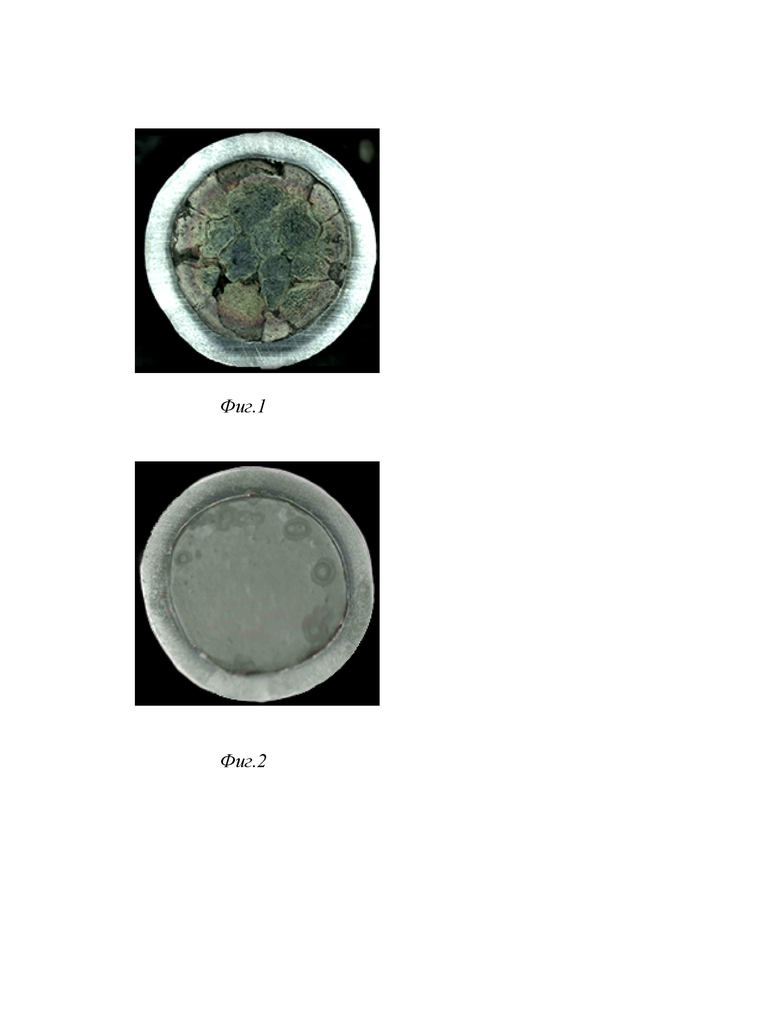

Недостатком рафинировочной проволоки, изготовленной вышеуказанным способом, выбранной в качестве ближайшего аналога, является низкое усвоение кальция в стали, и как следствие, увеличение его расхода. Данный недостаток возникает из-за того, что при проведении операций сварки и пластической деформации в оболочке создаются напряжения, которые повышаются при увеличении толщины оболочки. При толщине оболочки более 1,5 мм напряжения часто превышают предел прочности стали, что приводит к частичному (появление трещин) или полному (обрыв) разрушению проволоки при формировании бухты или её разматывании из бухты во время введения в металлургический расплав. Для повышения усвоения кальция проволоку, как правило, вводится в расплав по оси, перпендикулярной зеркалу расплава, что обеспечивается направляющей трубкой. Напряжения в оболочке, в основном, снимаются при нагреве в расплаве, то есть после направляющей трубки. Это приводит к деформации проволоки и, соответственно, к её отклонению от оси ввода, перпендикулярной зеркалу расплава. В результате глубина погружения проволоки уменьшается, значительная часть кальция оказывается в верхних горизонтах расплава. Соответственно уменьшается время взаимодействия кальциевых капель и пузырьков пара с расплавом, что приводит к снижению усвоения кальция в стали. Еще одним из недостатков является использование рафинировочного материала в порошковой форме, что в свою очередь, приводит к необходимости проведения дополнительной операции прокатки или волочения для достижения конечных геометрических размеров и уплотнения порошка. При этом условная плотность рафинировочного материала сердечника по сравнению с твердым кальцием достигает 97 %, и как результат, появление пустот в сердечнике рафинировочной проволоки (фиг.1).

Предлагаемая кальцийсодержащая проволока для ковшевой обработки стали решает задачу повышения усвоения кальцийсодержащего наполнителя (кальция) в металлургическом расплаве за счёт повышения теплоты нагрева и плавления материала оболочки и наполнителя, а также снижения её деформации при вводе в металлургический расплав.

Технический результат достигается тем, что кальцийсодержащая проволока для ковшевой обработки стали включает кальцийсодержащий наполнитель и металлическую оболочку, продольные края которой соединены методом сварки, оболочка имеет толщину до 3,0 мм, проволока находится в отожжённом состоянии.

Формирование металлической оболочки U-образной формы, введение в неё кальцийсодержащего наполнителя, сварка продольных краёв оболочки так же, как и в ближайшем аналоге, позволяет получить кальцийсодержащую проволоку, которая находится в нагартованном состоянии, имеющем высокий уровень внутренних напряжений. Для снятия внутренних напряжений проволоки используют рекристаллизационный отжиг. Так например, температура отжига для стали составляет 600-700 °С, для металлического кальция - около 120 °С. Соответственно, для проволоки с оболочкой из стали и кальцийсодержащего наполнителя в виде прутка из металлического кальция выбирается температура отжига стали. Снятие внутренних напряжений позволяет снизить деформацию стали и прутка при нагреве в металлургическом расплаве, за счёт чего достигается снижение отклонения проволоки от вертикальной оси ввода, перпендикулярной зеркалу расплава. Качество отжига контролируется по твёрдости оболочки – не более 40 HR15N.

В качестве материала оболочки кальцийсодержащей проволоки возможно использование стали для глубокой вытяжки. Механические свойства вышеуказанной стали незначительно меняются при быстром нагреве и охлаждении, например, при сварке. При формировании оболочки толщиной до 3,0 мм для проволоки диаметром от 8 до 12 мм, как правило, происходит деформация металла не более чем на 15%. Использование для оболочки сталей, например, 08Ю или DC07, имеющих относительное удлинение не менее 32%, позволяет получить в оболочке низкий уровень внутренних напряжений, недостаточных для деформации проволоки с отклонением её от оси ввода при введении в металлургический расплав.

Дальнейшее увеличение толщины оболочки более 3,0 мм нецелесообразно из-за увеличения значений удельной теплоты нагрева и плавления материалов, что часто приводит к деформации проволоки при её достижении дна ковша.

Использование в предлагаемом техническом решении кальцийсодержащего наполнителя в виде прутка из металлического кальция, полученного известными способами (например, по патенту RU 2527547, опубл. 10.09.2014), позволяет исключить прокатку или волочение проволоки до меньшего диаметра и повысить плотность наполнителя не менее 97,5% от плотности металла, что повышает теплоту нагрева и плавления материала.

Кальцийсодержащий наполнитель в виде прутка может быть выполнен из пластичных сплавов кальция со стронцием или барием с массовой долей одного из компонентов от 0,05 до 99,95 %.

Также кальцийсодержащий наполнитель в виде прутка может быть выполнен из пластичных сплавов кальция с магнием и/или алюминием с массовой долей одного из компонентов от 0,003 до 10,0 %.

В вариантном исполнении кальцийсодержащий наполнитель может быть выполнен в виде литых гранул металлического кальция или его сплавов с алюминием, и/или никелем, и/или магнием, и/или кремнием, и/или барием, и/или стронцием, полученных известным способом (патент RU 2149734, опубл. 27.05.2000). По сравнению с наполнителем ближайшего аналога, имеющим насыпную плотность от 0,6 до 0,8 г/см3, плотность литых гранул составляет от 0,9 до 1,0 г/см3, что позволяет увеличить теплоту нагрева и плавления материала наполнителя проволоки.

Пример 1

При изготовлении кальцийсодержащей проволоки для ковшевой обработки стали использовали ленту из стали 08пс. После придания ленте

U-образной формы в неё укладывали кальцийсодержащий наполнитель в виде прутка диаметром 6,9 мм из сплава кальция с массовой долей алюминия 1,46%. Продольные края оболочки толщиной 2,1 мм герметично соединяли высокочастотной сваркой. Скорость формирования проволоки, включая сварку, составляла до 40 м/мин. Полученную бухту проволоки загружали в нагретую до 620°С печь колпакового типа и проводили отжиг в атмосфере инертного газа в течение 22 ч, охлаждение бухты проводили в печи в течение 36 ч. Результаты, полученные в ходе проведения испытаний проволоки, показали, что отжиг способствует снижению твёрдости материала оболочки в 1,3 раза, с 48,7 HR15N для исходного состояния до 37,5 HR15N после термообработки. Поперечное сечение предлагаемой проволоки показано на фигуре 2.

Пример 2

Для сравнительных испытаний также была изготовлена проволока по способу ближайшего аналога (без отжига) с толщиной оболочки 1,5 мм.

В качестве исходного материала оболочки использовали стальную ленту из стали 08пс, которой придавали U-образную форму, далее в неё засыпали диспергированный кальций, формировали оболочку так, что её продольные края примыкали друг к другу. Затем продольные края металлической оболочки герметично сваривали высокочастотной сваркой. Полученную заготовку проволоки диаметром 13,0 мм подвергали прокатке с уменьшением её диаметра до 10,0 мм. Поперечное сечение полученной проволоки, изготовленной по ближайшему аналогу, показано на фигуре 1.

Пример 3

В вариантном исполнении была изготовлена кальцийсодержащая проволока с наполнителем в виде литых гранул кальция. Изготовление проволоки осуществлялось аналогично примеру 2. Полученная проволока имела диаметр 11,0 мм и толщину оболочки 2,1 мм. После отжига по примеру 1 твёрдость оболочки снизилась с 49,6 до 37,7 HR15N.

Характеристики проволок, изготовленных по примерам 1-3, представлены в таблице.

Как следует из данных таблицы, теплота нагрева и плавления предлагаемой проволоки, изготовленной по примеру 1, приблизительно в 1,4 раза превышает теплоту нагрева и плавления проволоки, изготовленной по способу ближайшего аналога (пример 2). Соответственно, ожидаемое повышение усвоения кальция в расплаве должно составлять около 40%.

Однако за счёт использования проволоки в отожжённом состоянии, повышенные прочностные свойства которой обеспечиваются увеличенной толщиной, снизилось отклонение проволоки от вертикальной оси ввода и, как следствие, усвоения кальция в расплаве повысилось на 60%, по сравнению с ближайшим аналогом.

В вариантном исполнении (пример 3) повышение усвоения кальция в расплаве несколько меньше, что обусловлено тем, что кальцийсодержащий наполнитель в виде прутка, в отличие от литых гранул кальция, привносит вклад в общую прочность проволоки и тем самым стабилизирует её относительно оси ввода в расплав.

| название | год | авторы | номер документа |

|---|---|---|---|

| Проволока для внепечной обработки стали и способ её получения | 2021 |

|

RU2761574C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ДЛЯ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ И ПРОВОЛОКА ДЛЯ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2016 |

|

RU2660785C2 |

| ПРОВОЛОКА ДЛЯ КОВШЕВОЙ ОБРАБОТКИ СТАЛИ | 2018 |

|

RU2693276C1 |

| КАЛЬЦИЙСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2723870C1 |

| Проволока для обработки металлургических расплавов | 2016 |

|

RU2677812C2 |

| ПРОВОЛОКА С НАПОЛНИТЕЛЕМ НА ОСНОВЕ СИЛИКОКАЛЬЦИЯ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2391412C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ КОМПЛЕКСНОЙ ОБРАБОТКИ ЖИДКОЙ СТАЛИ | 2013 |

|

RU2542036C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА С НАПОЛНИТЕЛЕМ СИЛИКОКАЛЬЦИЙ С МАГНИЕМ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2007 |

|

RU2345146C1 |

| МАТЕРИАЛ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ РАСПЛАВА СТАЛИ И ПОРОШКОВАЯ ПРОВОЛОКА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2006 |

|

RU2337974C2 |

| СПОСОБ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА И МАТЕРИАЛ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2487174C2 |

Изобретение относится к области чёрной металлургии, в частности к внепечной обработке расплавов чугуна или стали кальцийсодержащими материалами. Кальцийсодержащая проволока состоит из кальцийсодержащего наполнителя и стальной оболочки, продольные края которой соединены методом сварки, при этом стальная оболочка имеет толщину до 3,0 мм, находится в отожженном состоянии и имеет твердость не более 40 HR15N. Изобретение позволяет повысить усвоения кальция в металлургическом расплаве за счёт повышения теплоты нагрева и плавления материала оболочки и наполнителя, а также снизить её деформацию при вводе в металлургический расплав. 6 з.п. ф-лы, 2 ил., 1 табл., 3 пр.

1. Кальцийсодержащая проволока для ковшевой обработки стали, состоящая из кальцийсодержащего наполнителя и стальной оболочки, продольные края которой соединены методом сварки, отличающаяся тем, что стальная оболочка имеет толщину до 3,0 мм, находится в отожженном состоянии и имеет твердость не более 40 HR15N.

2. Проволока по п. 1, отличающаяся тем, что оболочка выполнена из стали для глубокой вытяжки.

3. Проволока по п. 1, отличающаяся тем, что кальцийсодержащий наполнитель выполнен в виде прутка из металлического кальция, плотностью не менее 97,5% от плотности металла.

4. Проволока по п. 1, отличающаяся тем, что кальцийсодержащий наполнитель выполнен в виде прутка из пластичных сплавов кальция.

5. Проволока по п. 4, отличающаяся тем, что пластичный сплав кальция представляет собой сплав кальция со стронцием или барием с массовой долей одного из компонентов от 0,05 до 99,95%.

6. Проволока по п. 4, отличающаяся тем, что пластичный сплав кальция представляет собой сплав кальция с магнием и/или алюминием с массовой долей одного из компонентов от 0,003 до 10,0%.

7. Проволока по п. 1, отличающаяся тем, что наполнитель выполнен в виде литых гранул из металлического кальция или его сплавов с алюминием, и/или никелем, и/или магнием, и/или кремнием, и/или барием, и/или стронцием.

| ПРОВОД ДЛЯ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОГО МЕТАЛЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2401868C2 |

| RU 2000333 С1, 07.09.1993 | |||

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2003 |

|

RU2234541C1 |

| МОДИФИКАТОР С РАФИНИРУЮЩИМ ЭФФЕКТОМ | 2007 |

|

RU2364649C1 |

| US 4134196 A, 16.01.1979. | |||

Авторы

Даты

2020-07-02—Публикация

2019-08-23—Подача