Изобретение относится к гидрообработке нефтяных дистиллятов в кипящем слое. Гидрообработку используют на очистительных заводах при гидрогенизации сырой нефти. Гидрогенизация удаляет из сырой нефти азот, серу, металлы и другие нежелательные примеси. Гидрогенизация способствует также насыщению нефти олефиновыми и ароматическими соединениями, повышая устойчивость сырой нефти к температурному разложению, а также стабилизируя ее цвет. Гидрообработку в более жестких условиях используют как для гидрогенизации, так и для осуществления мягкого гидрокрекинга.

Гидрообработку обычно осуществляют в стационарном слое катализаторов. Катализаторы гидрообработки, как правило, включают металлы VI или VIII групп, такие как никель, кобальт или молибден на пористом твердом носителе. В промышленности для этой цели широко используют кобальтмолибденовый и никельмолибденовый катализатор на оксиде алюминия. Реакцию гидрообработки осуществляют при парциальном давлении водорода от 6,9 • 105 Па (100 psia; 6,8 атм) до 2,1 • 107 Па (3000 psia; 204 атм) и при температуре 200-450oC (400-850oF).

Установка со стационарным слоем для гидроочистки обычно включает питательный насос, компрессор для подпитки водородом, теплообменники "сырье-продукт", и "водород-продукт"; нагреватель сырья; один или более реакторов; сепараторы продукта; компрессор возврата водорода в цикл и установку для фракционирования.

Успехи, достигнутые в области гидрообработки в стационарном слое катализатора, описаны в патенте [1].

Способ обработки в кипящем слое включает пропускание встречных потоков газа и жидкости или суспензий, состоящих из твердых частиц и жидкости, снизу вверх через вертикально удлиненные цилиндрические сосуды, содержащие слой катализатора. Катализатор в слое поддерживается в состоянии беспорядочного движения и занимает во взвешенном в жидкости состоянии больший объем, чем объем катализатора в стационарном слое. Эту технологию используют в промышленности для извлечения тяжелых жидких углеводородов или для конверсии угля в синтетические масла.

Этот способ полнее описан в US Re 25770.

Смесь жидких углеводородов и водорода пропускают снизу вверх через слой частиц катализатора при скорости потока, обеспечивающей беспорядочное движение частиц при прохождении потока жидкости и газа вверх через слой. Беспорядочное движение катализатора контролируют, пропуская обратный поток жидкости с тем, чтобы в равновесном состоянии слой катализатора не поднимался выше определенного уровня в реакторе. Пары, наряду с гидрогенизированной жидкостью, отводят в верхнюю часть реактора.

Как оказалось, обработку в кипящем слое можно использовать при гидрокрекинге углеводородных фракций, полученных при дистилляции нефти. В патенте US 5108580 [2] сообщают о применении кипящего слоя для гидрокрекинга тяжелой вакуумной фракции газойля.

Эту дистиллированную фракцию рециркулируют в качестве холодного продукта гашения реакции и вводят между реактором для гидрокрекинга в кипящем слое и установкой каталитического крекинга флюид (ККФ).

В соответствии с настоящим изобретением дистилляты углеводородного сырья непрерывно гидрообрабатывают водородсодержащим газом в реакционном сосуде, содержащем кипящий слой частиц катализатора. Реакцию каталитической обработки осуществляют при температуре 340-510oC (650-950oF) и давлении от 4,1 • 106 Па (600 psia, 41 атм) до 2,1 • 107 Па (3000 psia, 204 атм) с получением конечного продукта, который далее разделяют с получением непрореагировавшего водородсодержащего газа и жидкого углеводородного продукта.

Дистиллят углеводородного сырья нагревают до температуры сырья 260-320oC (500-600oF) при давлении от 1,4 • 105 Па (20 psia, 1,4 атм) до 1,4 • 106 Па (200 psia, 13,6 атм) в теплообменнике и направляют в реактор. Конечный продукт разделяют с выходом непрореагировавшего водородсодержащего газа и жидкого углеводородного продукта.

Жидкий углеводородный продукт нагревают до точки кипения или выше во фракционном нагревателе и фракционируют с выходом по меньшей мере двух фракций, включающих : а) продукт гидрообработки, например, легкий дистиллят и б) горячую нижнюю фракцию, например, тяжелый дистиллят. Горячую нижнюю фракцию охлаждают путем теплообмена с дистиллятом углеводородного сырья. Часть этой охлажденной нижней фракции возвращают в фракционный нагреватель в количестве, пропорциональном разнице между температурой сырья и заданной температурой.

Водородсодержащий газ нагревают в две стадии и направляют в реактор. Первая стадия представляет собой теплообмен с непрореагировавшим водородсодержащим газом. Вторая стадия представляет собой нагрев в пламенном нагревателе до температуры 430-540oC (800-1000oF). Обе стадии проводят при давлении от 4,1 • 106 Па (41 атм) до 2,1 • 107 Па (204 атм).

В результате водородсодержащий газ при теплообмене нагревают при высоком давлении от 4,1 • 106 Па (600 psia, 41 атм) до 2,1 • 107 Па (300 psia, 204 атм), в то время как дистиллят углеводородного сырья нагревают теплообменом при умеренном давлении от 1,4 • 105 Па (200 psia, 13,6 атм), предпочтительно от 1,4 • 105 Па (20 psia, 1,4 атм) до 3,4 • 105 Па (50 psia, 3,4 атм). Способ также предусматривает распределение тепла между реакцией гидрокрекинга и фракционированием жидкого углеводородного продукта.

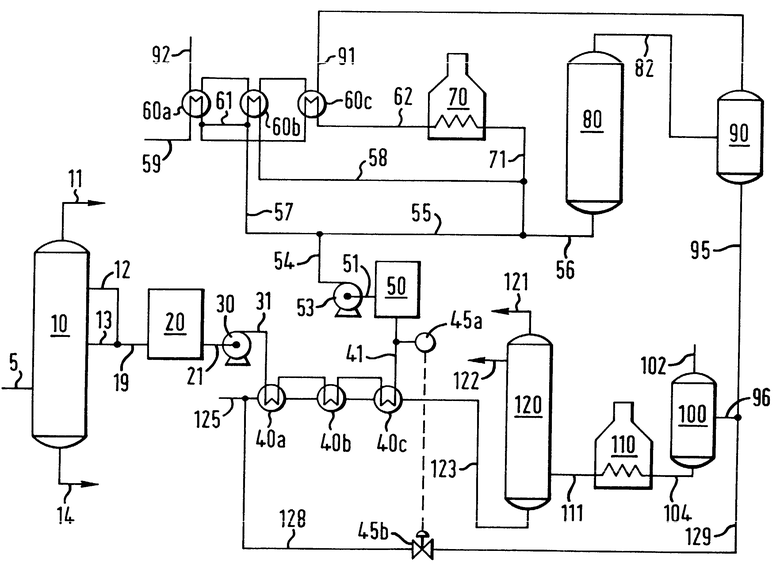

На чертеже представлена схема процесса для осуществления способа согласно изобретению.

Сырье для процесса получают из сырой нефти. Источник сырой нефти не имеет существенного значения, однако нефть арабская светлая и полупродукты из нефти Западного Техаса предпочтительны как сырье нефтяной промышленности, так как эта нефть несколько легче и имеет относительно низкую вязкость по сравнению с другой сырой нефтью. Вязкость арабской светлой нефти составляет около 1 спз при температуре 140oC (280oF) при плотности около 34,5 АР1.

Предпочитают также другие виды сырой нефти, имеющие плотность примерно от 33 АР1 до 36 АР1, которые благодаря низкой плотности считаются нефтью высшего качества. Обычно предпочитают сырую нефть, имеющую плотность 30 АР1 и более легкую. Сырая нефть, имеющая плотность 20 АР1, и более тяжелая, менее предположительна, хотя такую нефть можно использовать в качестве сырья для получения данным способом дистиллятов.

Сырую нефть подвергают фракционной дистилляции в фракционно-дистилляционных колоннах, включая трубчатый дистиллятор и вакуумный трубчатый дистиллятор с меньшим числом дистилляционных колонн. В результате получают широкий спектр фракций, от самых легких углеводородов до самых тяжелых фракций-остатков вакуумной дистилляции, имеющих начальную температуру кипения около 590oC (1100oF). В промежутке между пропаном и пропиленом и тяжелыми фракциями - остатками вакуумной дистилляции имеется большое число промежуточных фракций, называемых фракциями дистиллятов. Области кипения каждой фракции определяются типом нефтеперерабатывающего завода и требованиями к продукту. Эти фракции дистиллятов обычно включают бензин, лигроин, керосин, дизельное топливо, газойль и вакуумный газойль.

Как указано на фигуре, сырая нефть поступает по линии 5 в зону фракционирования сырой нефти 10, где подвергается атмосферной и вакуумной дистилляции с получением:

легких углеводородных паров, удаляемых по линии 11,

легких углеводородных дистиллятов, удаляемых по линии 12,

тяжелых дистиллятов, удаляемых по линии 13,

вакуумных тяжелых фракций, удаляемых по линии 14.

Легкие углеводородные пары включают метан, этан, этилен, пропан и пропилен. Легкие дистилляты включают бензин, лигроин, керосин и дизельное топливо. Тяжелые дистилляты включают газойль, вакуумный газойль.

Диапазон кипения бензина обычно составляет -1,1 - 182oC (30 - 360oF). Диапазон кипения лигроина составляет 32,2 - 221oC (90- 430oF). Диапазон кипения керосина составляет 182-276oC (360 - 530oF). Диапазон кипения дизельного топлива составляет от 182oC (360oF) до 343-360oC (650-680oF). Конечная точка кипения для дизельного топлива в США 343oC (650oF) и в Европе 360oC (680oF). Газойль имеет начальную точку кипения от 343oC до 360oC (650 - 680oF) и конечную точку около 426oC (800oF). Конечную точку для газойля выбирают исходя из экономичности процесса обработки и требований к продукту и, как правило, в интервале 398 - 426oC (750 - 800oF), а чаще всего 398 - 412oC (750-775oF). Вакуумный газойль имеет начальную точку кипения 398 - 426 oC (750-800oF) и конечную точку 510-593oC (950-1100oF). Как указано в стандартах США на дистилляцию ASTM D-86 или ASTM D-1160, конечная точка кипения определяется распределением углеводородных компонентов для данной фракции. Бензин, лигроин, керосин и дизельная часть используются как жидкое топливо. Газойль и вакуумный газойль подвергают каталитическому крекингу в псевдоожиженном слое (ККФ) или другому процессу очистки, улучшающему качество; или разбавляют легкими фракциями для использования в качестве топлива.

Диапазон кипения фракций углеводородных дистиллятов периодически пересматривают. Например, начальная точка и диапазон кипения бензина регулируются федеральными органами. На конечную точку кипения вакуумного газойля также влияет состав компонентов в сырой нефти, из которой его извлекают. Начальная точка кипения и конечная точка фракций дистиллята не существенны для данного изобретения. Изобретение применимо также к таким фракциям углеводородных дистиллятов, которые выпаривают, подвергая вакуумной дистилляции в трубчатом дистилляторе и затем при снижении температуры и давления до атмосферных извлекают в виде верхних или сопутствующих фракций или в виде жидкостей. Изобретение не рассматривает, в частности, углеводородные фракции, относящиеся к остаткам. Остатки включают остатки нефтяной дистилляции при атмосферных условиях, остатки вакуумной дистилляции, остатки битумного сланца, смоляного экстракт битуминозного песка, битум, углеводородные остатки смеси, включающие вышеперечисленные остатки, в совокупности обозначенные на чертеже как вакуумные тяжелые остатки, удаляемые из нефтяных фракций в зоне фракционорования 10 по линии 14.

Обычно, фракции углеводородного дистиллята направляют вначале по линии 19 по отдельности или в виде частично разделенной смеси в промежуточную емкость, собирательно показанную на чертеже как емкость 20.

Например, бензин, лигроин, керосин и дизельное топливо можно накапливать в отдельности в разных емкостях. Смеси тяжелых дистиллятов, таких как газойль и вакуумный газойль, может быть собраны в одной емкости.

Эти фракции углеводородных дистиллятов подвергают гидрообработке в реакторе кипящего слоя для уменьшения содержания серы, азота, металлов и доли ненасыщенных фракций. Условия каталитической гидрообработки следующие: температура 340 - 510oC (650-950oF), парциальное давление водорода от 4,1 • 106Па (600 psia, 41 атм) до 2,1 • 107 Па (300 psia, 204 атм) и часовая объемная скорость подачи жидкости (LHSV) в диапазоне 0,25 - 3,0.

Дистиллят углеводородного сырья при нормальной температуре отводят из емкости 20 по линии 21 и с помощью насоса 30 по линии 31 подают сырье, в теплообменники "сырье остатки" 40а, 40б, 40в по линии 41 и далее в волновой барабан 50. Насос 30 поднимает давление сырья от 1,0 • 105 Па (14,7 psia, 1 атм) до 1,4 • 105 Па (20 psia, 1,4 атм) и до 1,4 • 106 Па (200 psia, 13, 6 атм), предпочтительней от 1,4 • 105 Па (20 psia, 1,4 атм) до 3,4 • 105 Па (50 psia, 3,4 атм). В теплообменниках "сырье-остатки" 40а, 40б, 40в дистилляты углеводорода нагревают от температуры 38 - 200oC (100 - 400oF) до температуры 260 - 315oC (500 - 600oF), измеряя ее датчиком, индикатором и регулятором температуры 45а. Нагрев осуществляют, направляя сырье в межтрубную зону рубашки и трубы теплообменников "сырье-остаток" 40а, 40б, 40в. В межтрубную зону теплообменников, подают горячие остатки при температуре 340 - 430oC (650 - 800oF); более полно это описывается ниже. Тепло, поступающее от горячих остатков газойля, нагревает сырье до требуемой температуры.

Насос 53 по линии 51 откачивает горячее сырье из уравнительного бака 50 и поднимает давление по меньшей мере до 4,1 • 106 Па (600 psia, 41 атм) - 2,1 • 107 Па (3000 psia, 204 атм), необходимого для подачи горячего сырья в реактор 80. Горячее сырье под давлением подают в реактор 80 по двум путям. Предпочтителен 1-й путь: сырье следует по линии 54, линии 55 и линии 56 в реактор 80.

По второму пути сырье следует по линии 54, линии 57, через теплообменник 60б, по линиям 58, 71, 56 в реактор 80. Во втором случае получают дополнительное тепло за счет теплообменника с горячим непрореагировавшим водородсодержащим газом, поступающим из реактора 80.

Некоторое количество водородсодержащего газа инжектируют в сырье по линии 61 для предотвращения образования кокса на поверхности трубы, которая имеет температуру 260 - 340oC (500 - 650oF). Этот второй путь менее предпочтителен, поскольку межтрубное пространство теплообменника 60б находится под высоким давлением, которое снижается за счет более низкого давления в реакторе 80.

Водородсодержащий газ содержит по меньшей мере 70 об.% водорода, а предпочтительно 85 об.% водорода. Водородсодержащий газ поступает процесс по линии 59 при температуре от нормальной до примерно 90oC (200oF) и давлении по меньшей мере от 4,1 • 106 Па (600 psia, 41 атм) до 2,1 • 107 Па (3000 psia, 204 атм), который создает установленный для этого компрессор водорода (на схеме не показан).

Водородсодержащий газ проходит через теплообменники 60а и 60б, где нагревается от нормальной температуры до температуры на входе в нагреватель составляющей 290 - 430oC (550 - 800oF) за счет теплообмена с горячим непрореагировавшим водородсодержащим газом. Нагретый водородсодержащий газ выходит из теплообменника 60в по линии 62 и проходит в трубы пламенного нагревателя 70, где может быть нагрет до температуры на выходе из печи 430 - 540oC (800 - 1000oF). Нагрев в нагревателе 70 обеспечивается за счет сгорания нефти или горючих газов, таких как бутан, пропан или смеси легких горючих углеводородов. Нагретый газ при высоком давлении подают по линиям 71 и 56 в реактор 80.

Реактор 80 содержит кипящий слой частиц катализатора гидрообработки реакции гидрообработки. Условия реакции гидрообработки включают температуру 340 - 510oC (650 - 950oF), парциальное давление водорода от 4,1 • 106 Па (600 psia, 41 атм) до 2,1 • 107 Па (3000 psia, 204 атм) и среднечасовую объемную скорость подачи жидкости (СОСЖ) 0,25 - 3,0 объемов сырья/час/объем реактора.

Реакция гидрообработки включает как гидроочистку, так и мягкий гидрокрекинг. Гидроочистку предпочтительно осуществляют при температуре 380 - 400oC (720 - 760oF) и давлении от 5,5 • 106 Па (800 psia, 54 атм) до 8,3 • 106 Па (1200 psia, 82 атм). Мягкий гидрокрекинг целесообразно проводить при температуре 400 - 440oC (760oF - 830oF) и давлении от 6,9 • 106Па (1000 psia, 68 атм) до 1,4 • 107 Па (2000 psia, 136 атм).

Катализатор гидрообработки в кипящем слое, предпочтительно, содержит активные металлы, например, слои металлов VIB групп и VIIIB группы (подгрупп VI и VIII групп) на оксидалюминиевом носителе, имеющем размер частиц 60 - 270 меш и средний диаметр пор 8 - 12 нм (80 - 120  ), причем по меньшей мере 50% должны иметь диаметр 6,5 - 15 нм (65 - 150

), причем по меньшей мере 50% должны иметь диаметр 6,5 - 15 нм (65 - 150  ).

).

Можно использовать также катализатор в форме экструдатов или сфер диаметром 0,6 - 0,08 см (1/4 - 1/32 дюйма).

Соли металлов VIB группы включают соли молибдена или соли вольфрама, выбранные из группы оксид молибдена, сульфид молибдена, оксид вольфрама, сульфид вольфрама и их смеси. Соли VIIIB групп включают соли никеля или соли кобальта, выбранные из группы оксид никеля, оксид кобальта, сульфид никеля, сульфид кобальта и их смеси. Предпочтительные смеси солей активных металлов представляют собой товарные катализаторы оксид никеля - оксид молибдена и оксид кобальта - оксид молибдена на оксиде алюминия.

Смеси продуктов реакции отводят сверху из реактора 80 и направляют по линии 82 к ряду горячих и холодных сепараторов мгновенного испарения высокого и низкого давления, обозначенных здесь как сепаратор высокого давления 90 и сепаратор низкого давления 100.

Смесь продуктов реакции в сепараторе высокого давления 90 разделяют на непрореагировавший водородсодержащий газ, отводимый по линии 91 и жидкий углеводородный продукт, отводимый по линии 95. Температура и давление испарения в сепараторе высокого давления 90 такие же, как в реакторе 80.

Непрореагировавший водородсодержащий газ проходит по линии 91 к теплообменникам 60а, 60б. и 60в, где, как описано выше, отдельно тепло водородсодержащему газу, и в ряде случаев сырью углеводородных дистиллятов.

Затем непрореагировавший водородсодержащий газ направляют по линии 92 к одному или двум испарительным барабанам высокого давления (не показан) при температуре 260 - 38oC (500 - 100oF) для проведения дополнительного разделения. Жидкости после этого разделения направляют в ректификационную колонну 120.

Жидкий углеводородный продукт поступает по линиям 95 и 96 в сепаратор низкого давления 100, где его смешивают с возвращенным в цикл охлажденным потоком газойля, поступающим по линиям 129. В сепараторе низкого давления 100 весь оставшийся водород и легкие углеводороды мгновенным испарением, испарение проводят при температуре 320 - 400oC (600 - 750oF) и давлении от 2,1 • 105 Па (30 psia, 2,0 атм) до 1,4 • 106 Па (200 psia, 13 атм). Пары удаляют по линии 102. Жидкие углеводороды удаляют по линии 104.

Жидкие углеводороды по линии 104 поступают в пламенный нагреватель 110, где его нагревают до точки кипения около 320oC (600oF) или более высокой температуры, например, 340 - 430oC (650 - 800oF) и подают в ректификационную колонну 120. В ректификационной колонне 120 углеводороды разделяют на такие компоненты, как легкие дистилляты, например, бензин, лигроин, удаляемые по линии 121, и легкие промежуточные дистилляты, например, керосин, дизельное топливо, удаляемые по линии 122. Остатки представляют собой тяжелые фракции дистиллята, такие как газойль и вакуумный газойль, которые отводят как придонные фракции по линии 123. Эти горячие придонные фракции направляют в теплообменники типа "сырье-остатки" 40а, 40б, 40в, где происходит теплообмен с сырьем, следующим по линии 31 при температуре окружающей среды. Охлаждение гидрообработанные фракции дистиллятов, удаляют по магистрали 125.

Следует обратить внимание, что горячие осадки, текущие по магистрали 123 имеют достаточно высокую температуру, чтобы нагреть сырье, поступающее по магистрали 31 и 41, до температуры 260oC - 320oC (500 - 600oF). Такую температуру эти осадки получают в пламенной печи 110. Эта температура ограничивается равновесием пара-жидкости и термическим крекингом с образованием кокса, протекающим при температуре 400 - 430oC (750 - 800oF) в пламенной печи 110 и ректификационной колонне 120.

Обнаружено, что дополнительное тепло можно получать за счет теплообмена между сырьем и остатками в теплообменниках 40а, 40б, 40в путем увеличения объема потока горячих фракций. Это достигают рециркуляцией части охлажденных тяжелых фракций в сепаратор низкого давления 100 по магистралям 128, 129 и 96.

Величину рециркулирующего потока регулируют контрольным клапаном 45б совместно с температурным датчиком, индикатором и регулятором 45а. Температурный регулятор 45а подает сигналы контрольному клапану 45б пропорционально разнице между температурой сырья и выбранной температурой, находящейся в диапазоне 260 - 320oC (500 - 600oF). Очевидно, что режим горения горелки 110 может быть таким, чтобы нагревать сырье в теплообменнике "сырье-остатки" до температуры, требуемой на входе в реактор, что позволяет избежать теплообмена при высоком давлении в теплообменнике 60б.

Пример

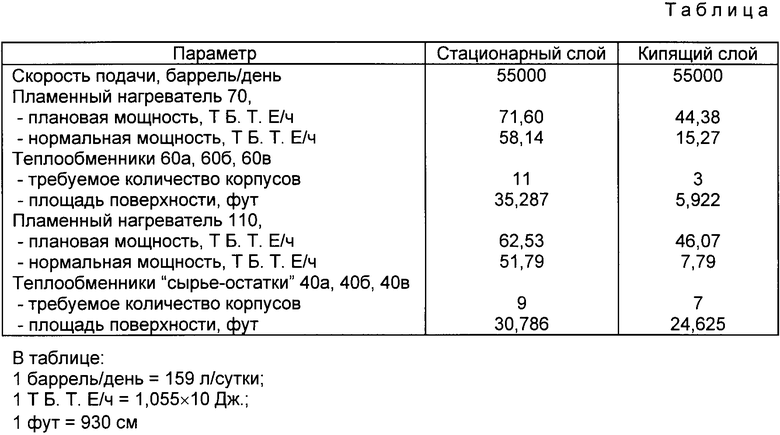

Реактор гидрообработки в неподвижном зафиксированном слое и реактор гидрообработки в кипящем слое, согласно изобретению, отрегулированы на скорость подачи сырья - вакуумного газойля - 8,7 • 106 л/сутки (55000 баррелей/день). Гидрообработка в кипящем слое предусматривала минимальный нагрев сырья путем теплообмена при высоком давлении. Различие в мощности и соответствующих размерах оборудования для двух технических решений показана в сравнении в таблице.

В представленном примере осуществления изобретения, сэкономлено 83% дорогостоящей поверхности теплообменника высокого давления по сравнению с реактором гидрообработки в неподвижном слое. При использовании настоящего изобретения сокращены на 79% потребности в тепле, которое дает сжигаемое топливо.

Несмотря на то, что в приведенное описании рассмотрен лишь частный случай настоящего изобретения, очевидно, что количество особенностей не ограничивается лишь представленными здесь. И, поэтому, замыслы создать подобное невозможны, если не руководствоваться духом и целью изобретения.

Несмотря на то, что в приведенном описании рассмотрен лишь частный случай настоящего изобретения, очевидно, что он не ограничивает сферы изобретения, в пределах которого возможны различные модификации, не выходящие за рамки формулы изобретения.

Сырье углеводородного дистиллята обрабатывают водородсодержащим газом в кипящем слое частиц катализатора при определенной температуре и давлении с получением жидкого углеводородного продукта и непрореагировавшего водородсодержащего газа. Сырье и газ предварительно нагревают до определенных температур и давления и далее осуществляют теплообмен между различными потоками. Проводят раздельный теплообмен при высоком и низком давлениях для эффективного теплообмена при высоком давлении и снижения потребления топливного газа в нагревателях. Предусмотрена система постоянного контроля температуры сырьевых дистиллятов с учетом теплообмена. 6 з.п.ф-лы, 1 табл., 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 5039396, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 5108580, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1998-04-10—Публикация

1993-11-18—Подача