12

левую фракции, и атмосферного газойля, содержащего вещества-доноры зодо- рода, используемого в качестве растворителя. Вакуумный газойль, вьщелен- ный из продуктов гидрообработки, подвергают гидрокрекингу в присутствии предварительно осерненного катализатора, содержащего окислы никеля и молибдена. Гидрокрекинг осуществляют в двух реакторах, в первом предпочтительно при 350°С, а во втором - при 400°С при объемной скорости подачи водорода 1700 м /м . Продукты гидрокрекинга разделяют на парогазовый поток и octaTOK гидрокрекинга. Остаток гидрокрекинга рециркулируют на

1

Изобретение относится к способам ожижения угля путем гидрогенизацион- ных процессов с получением жидких продуктов и может найти применение в нефтехимической и углехимической промьшленностях.

Цель изобретения - повышение эффективности процесса за счет гибкого регулиров,ания выхода целевых фракций - средних дистиллятов при низ- ком расходе водорода на стадиях гидрогенизации.

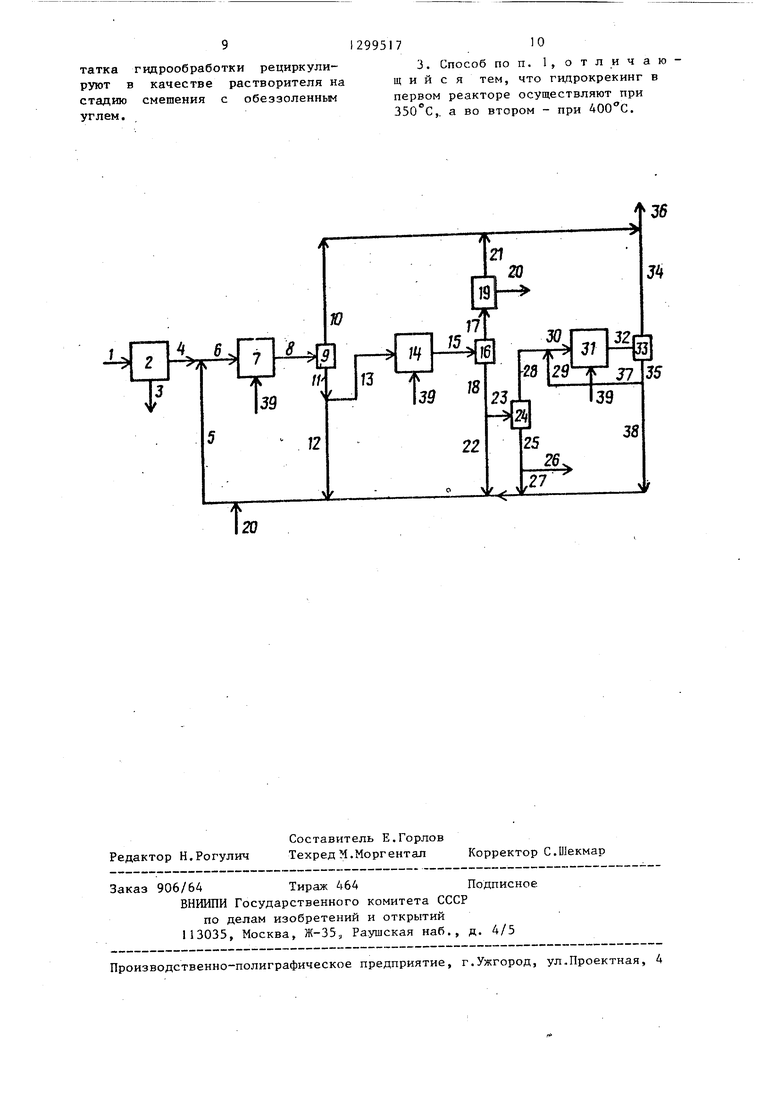

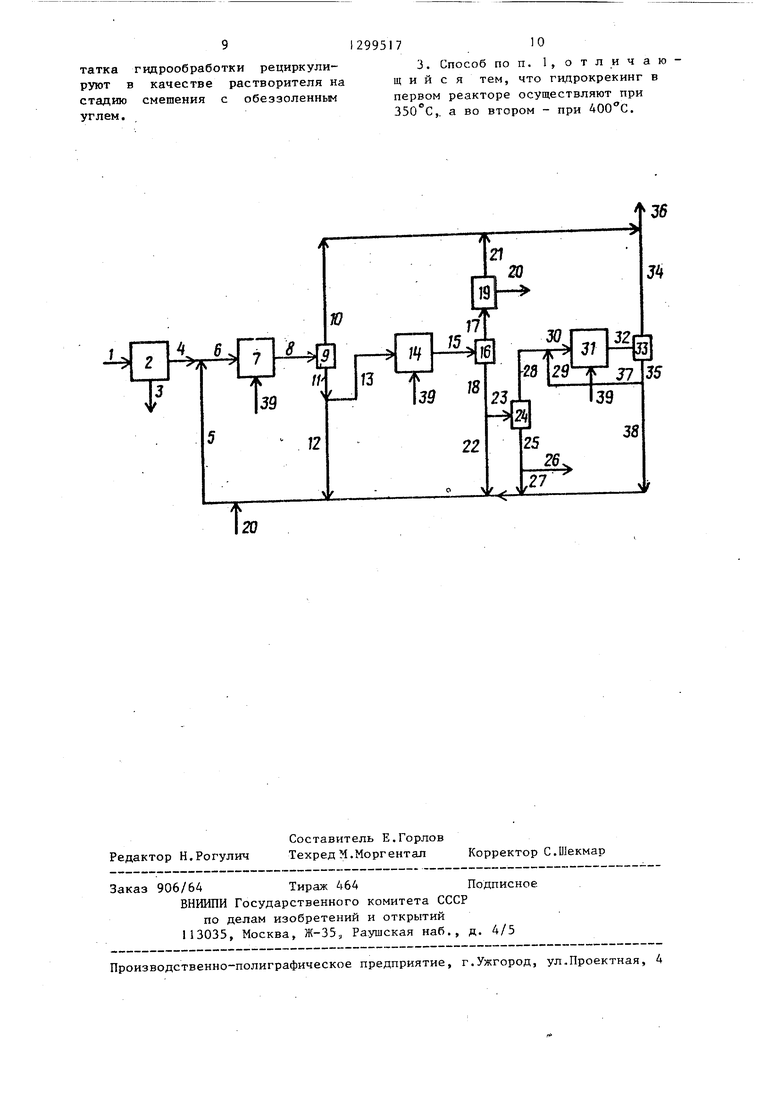

На чертеже приведена схема, реализующая предлагаемый способ.

Предварительно промытый уголь по линии 1, поступающий из шахты, подают на стадию 2 предварительной обработки, на которой снижают содержание золы в угле до наименьшего возможного значения с помощью известных способов гравиметрического типа (обработка тяжелыми жидкостями, циклони рование, использование вибросит, вибрационных столов и подобный устройств) . Обогащенный золой побочный продукт по линии 3 направляют либо на стадию получения газа для получения водорода, либо на другие стадии с получением полезных продуктов процесса.Предварительно обработанный уголь по линии 4 с низким содержанием золы смешивают с растворителем-донором во дорода, подаваемым по линии 5. Смесь угля и растворителя по линии 6 на-

17

стадию гидрокрекинга. Часть его може быть использована в качестве растворителя. Парогазовые потоки стадий растворения угля и гидрокрекинга в смеси с легким потоком, вьщеленным из продуктов гидрообработки, подвергают фракционированию с выделением целевых продуктов - нефтяного газа бензина и газойля. В результате проведения вышеописанного процесса получают 20,44-20,72 мас.% газообразных продуктов, 17,87-18,5 мас.% бензина и 41,46-44,68 мас.% газойля и 23,9-24,0% остатка для производства газа. 2 з.п. ф-лы, 1 ил.

правляют к стадии 7 растворения, где осуществляют ожижение. Продукт реакции по линии 8 подают в систему 9 фракционирования, состоящую из сепараторов высокого и низкого давления, где происходит атмосферное испарение с получением в результате разделения легкого потока 10, содержащего газ, сжиженный нефтяной газ, бензин и атмосферный газойль, и тяжелого потока 11, содержащего золосо- держащие атмосферные остатки и непро- реагировавщий уголь.

Поток 11 разделяют на два потока 12 и 13. Поток 13 подают на стадию гидрообработки 14, в то время как поток I2 является частью рециркули- рующего растворителя, подаваемого по линии 5.

Тяжелый поток со стадии растворения 13 направляют на стадию гидрообработки после соответствующего смещения с водородом. Реактор (или реакторы) представляет из себя реактор суспензионного типа с катализатором, суспензированным внутри вытекающего потока. Продукт со стадии гидрообработки по линии 15 направляют к системе 16 фракционирования, содержащей узлы разделения высокого и низкого давления, где при атмосферном испарении выделяют рециркулируемый водород и легкий поток 17, содержащий газ, сжиженньй нефтяной таз, бензин и атмосферный газойль.

3129

,Донный поток 18 содержит, остатки атмосферной перегонки. Поток 17 подают к узлу 19 фракционирования, где отделяют поток 20, содержащий атмосферный газойль, с интервалом ки- пения, соответствующим наибольшему содержанию веществ-доноров водорода и отделяют легкий поток 21, содержащий газ, сжиженный нефтяной газ, бензин и атмосферный газойль. Поток 20 является наиболее легким компонентом рециклируемого растворителя 5. Поток 18 разделяют на потоки 22 и 23. Поток 22 является компонентом рециклирующего растворителя 5. Поток 23 подают к системе 24 вакуумного фракционирования, где отделяют донный поток 25, который содержит большие количества золы и непрореагировавшего угдя. Этот поток разделяют на два потока 26 и 27. Поток 26 отличается таким же содержанием золы, которое находится в предварительно

обработанном угле, выходящем по ли

НИИ 4, и такой поток подают к узлу производства газа для получения водорода, вследствие чего предотвраста- ется накапливание золы в рециклируе- мом растворителе.

Поток 27 может быть компонентом рециклируемого растворителя 5, но это не является необходимым.

Поток 28, отделяемый с верхней части системы вакуумного фракционирования, в основном содержит беззольный вакуумный газойль. Этот поток после смешивания с потоком 29, содержащий непрореагировавшее вещество, и с водородом подают по линии 30 к стадии 31 гидрокрекинга с целью оп тимизации скорости производства промежуточных дистиллятов.

.

Продукт реакции со стадии гидро- крекинга по линии 32 подают к системе 33 фракционирования, состояо1ей из сепараторов высокого и низкого давлений, и с помощью атмосферного испарения разделяют на поток 34, содержащий продукты реакции, и поток 35, содержащий непрореагировавшее вещество.

Поток 34 и потоки 10 и 21 обра- зуют поток 36, который подают к окончательной стадии фракционирования продуктов процесса сжижения (не по- : казана), где разделяют с выделением продуктов процесса, таких как сжиженю

951

5f5

25

30

35

40

50

-. 74

ный нефтяной газ, бензин, атмосферный газойль и т.д.

Непрореагировавшее вещество по линии 35 частично рециклируют по линии 37 на стадию гидрокрекинга, а част тично рециклируемое - по линии 38 в качестве компонента рециклируемого растворителя.

Линия 39 представляет собой вход водорода от внешнего источника.

Пример 1. Используют уголь Иллинойс № 6 в качестве исходного продукта, который имеет следующий злементный состав (на сухой уголь), мас.%:

Углерод69,53

Водород,71

Кислород11,02

Азот1,47

Сера2,93

Зола10,34

Уголь подвергают стадии предварительной обработки гравиметрического типа с целью уменьшения содержания золы в нем до величины 3 мас.%. Выход такого угля составляет 61,5 мае. %.

Обработанный уголь размалывают до гранулометрического состава 70- 150 мкм и смешивают с рециклирующим растворителем, состоящим из среднего дистиллята (204-372 0), полученного на стадии гидрообработки 2011.1мас.%, донного потока со стадии атмосферного фракционирования продукта (372°С), полученного со стадии растворения 12-26,7 мас.%, донного потока со стадии атмосферного фракционирования продукта. (З72 с), полученного со стадии гидрообработки 2262.2мас.%.

Потоки 27 и 38 не используют. Массовое отношение растворителя к углю составляет 1,8:1. Смесь подают к реактору растворения, в котором поддерживают следующие условия процесса: парциальное давление водорода 150 кг/см , скорость потока рециклирующего водорода 1500 смеси растворитель/уголь, температура 440 С, время контакта 6 мин.

Конверсия угля составляет

90.3мас.%. Донный поток, полученный в результате атмосферного фракционирования продукта, поступившего со стадии.растворения, разделяют на потоки 12 и 13 с массовым отношением 19.5 : 80,5. Поток 12 представляет

потока рецикли загрузки

собой часть рециклирующего растворителя .

Поток 3 вместе с водородом подают на стадию гидрообработки 14. Концентрация золы в загрузке составляет 6,7 мас.%. Условия работы реактора поддерживают на следующих значениях: давление водорода 150 кг/см , температура 410 С, объемная скорость (измеренная для потока З72 с) 0,4 ч объемная скорость рующего водорода 1700

Используют катализатор промышленного типа (Shell-S-324), содержащий окиси никеля и молибдена в осернен- ной форме на подложке из окиси алюминия .

Конверсия загрузки, измеренная для потока 372°С, составляет 28,8 мас.%. В процессе атмосферного фракционирования продукта реакции получают фракцию с т.кип. 204-372°С (поток 20), которую частично рецир- кулирушт в реактор растворения. Лонный поток со стадии атмосферного фракционирования 18 разделяют на два потока 22 и 23 в соотношении 77,5 : : 22,5. Поток 22 рециркулируют в реактор растворения, а поток 23 подают на вакуумное фракционирование 24.

Донный поток 25 после вакуумного фракционирования, содержащий 12,5 мас.% золы, полностью подают к узлу производства газа 26. Поток дистиллята после вакуумной дистилляции, составляющий 8,79 мас.% по отношению к массе подаваемого угля на стадию растворения, подают на стадию гидрокрекинга, где эту часть пол- ность преобразовывают.

На стадии гидрокрекинга подцержи- зают следующие условия реакции:

)-й ре- 2-й реактор актор

,

120

350

0,5

120

400

0,5

1700

1700

5

0

5

0

5

0

5

0

5

В первом реакторе гидрокрекинга используют промышленный катализатор (Cyanamid HDN-30), содержащий окислы никеля и молибдена на окиси алюминия: во втором реакторе используют промьпЕленный катализатор (She11- -S-354), содержащий окислы никеля и вольфрама на двуокиси кремния и окиси алюминия. Оба катализатора предварительно осерняют перед использованием.

Конверсия составляет 61,0 мас.% по отношению к массе загрузки.

Баланс процесса представлен в следующем ви,це, мас.%: Уголь (сухой), подаваемый к стадии растворения100Водород 4,27 Общее 104,27 Продукты реакции, мас.%: Газ (HgO, ,

NH,

с;-с,)

(С ),

20,72 17,87

Бензин

204°С

Атмосферный газойвь (204372°С)41,68

Остаток к узлу

производства

газа (26)24,00

Пример 2. Тот же самый уголь, предварительно отработанный таким же образом, как в примере I, смешивают с рециклирующим растворителем, содержащим, мас.%: средний дистиллят 204-372 С, полученный со стадии гидрообработки 20-12,5; донный поток после атмосферногр фракционирования продукта, полученного со - стадии растворения 12-35,0; донный поток после атмосферного фракционирования продукта, полученного со стадии гидроообработки 22-35,0; донный поток после вакуумного фракционирования продукта, полученного со стадии гид рообработки 27-17,5.

Поток 38 не используют. Массовое отношение растворителя к углю составляет 1,8:1.

При тех же условиях процесса, что в примере 1, проводят стадию растворения с конверсией 90,1 мас.%. Дон- ный поток 1 I после атмосферного фрак- ционирования разделяют на два потока 12 и 13 в массовом отношении 26/74. Поток 12 составляет часть рециклиоующего растворителя. Поток 13, содержащий мас.%, золы, обрабатывают на стадич гидрообработки при условиях, которые идентичны примеру 1.

Конверсия по потоку состав- ляет 25,3 мас.%. После атмосферного фракционирования получают фракцию продукта реакции с интервалом кипения 204-372 С (поток 20), которую

частично рециркулируют в реактор

растворения. Донный поток, полученный после атмосферного фракционирования 18, разделяют на два потока

22 и 23 в отношении 46:54.

Поток 22 рециркулируют в реактор

растворения, а поток 23 подают на вкуумное фракционирование.

Донный поток 25 после вакуумного фракционирования разделяют на два потока 26 и 27 в массовом отношении 43:57. Поток 26 подают к узлу получния газа, а поток 27 представляет с бо.й часть рециклирующего растворителя .

Вакуумный дистиллят, содержащий 19,19 мас.% к массе угля, подаваемого на стадию растворения, направляю на стадию гидрокрекинга. Процесс прводят при условиях, что в примере 1 Конверсия составляет 59,9 мас.%.

Общий баланс процесса следующий, мас.%:

Уголь, подаваемый к узлу

растворения 100,0 Водород4,31

Общее104,31

Продукты.реакции, мас.%: Газ (Н,р, H,S, . NHj, С,-С) 20,44 Бензин (С ,

204°С)18,51

Атмосферный газойль (20437ГС) .41,46

Остаток к узлу получения газа (26)23,90

Формула изобретения

1. Способ ожижения угля путем его обеззоливания, последующего смешения его с растворителем-донором водорода в массовом соотношении 1:1,8, ожижения при 440°С, разделения продуктов ожижения с выделением парогазового потока, содержащего газооб5

0

с

-

0

5

0

5

0

разные продукты, бензиновую и газой- левую фракции и остатка, содержащего золу и непрореагировавший уголь, каталитической гидрообработки остатка при температуре 410 С, давлении 150 атм. , объемной скорости 0,4 ч , разделения продуктов гидрообработки на парогазовый поток, содержащий газообразные продукты, бензиновую и газойлевую фракции, и остаток, выделение из остатка газойлевой фрак- , ции, разделения парогазового потока гидрообработки на легкий поток, содержащий газообразные продуктыi бензиновую и газойлевую фракции, и на фракцию растворителя, подачи газойля гидрообработки на каталитический гидрокрекинг, осуществляемый при 350-400 С, давлении 120 атм, объемной скорости 0,5 ч разделения продуктов гидрокрекинга с получением парогазового потока и остатка гидрокрекинга , объединения t парогазовых потоков стадий ожижения и гидрокрекинга с легким потоком, вьщеленным из продуктов гидрообработки, и подачи их на разделение с выделением целевых фракций, отличающи й- с я тем, что, с целью повьш1ения зф- фективности процесса, ожижение осуществляют в среде водорода при давлении 150 атм., объемной скорости подачи водорода 1500 смеси угля и растворителя, времени контакта 6 мин, остаток ожижения разделяют на два потока, первый поток подают в качестве растворителя на смешение с обеззоленным углем, второй поток подают ня гидрообработку, которую проводят при объемной скорости подачи водорода 1700 , остаток гидрообработки разделяют на два потока, первый поток подают в качестве растворителя на смешение обеззоленным углем, второй поток подвергают вакуумной дистилляции с выделением вакуумного газойля и зольного остатка, который подают на газификацию, и.гидрокрекинг осуществляют в двух реакторах при объемной скорости подачи водорода 1700 м /м с последующей рециркуляцией вьделениого остатка гидрокрекинга на гидрокрекинг .

2. Способ по п. 1, отличающийся тем, что часть зольного остатка вакуумной дистиляции ос-

татка гидрообработки рециркули- руют в качестве растворителя на стадию смешения с обеззоленным углем,

Ь

Редактор Н.Рогулич

Составитель Е.Горлов

ТехредН.Моргентал Корректор С.Шекмар

Заказ 906/64 Тираж 464Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

129951710

3. Способ по п. 1, отличаю щ и и с я тем, что гидрокрекинг в первом реакторе осуществляют при ,. а во втором - при .

Изобретение относится к способу ожижения угля путем гидрогенизаци- онных процессов с получением жидких продуктов и может найти применение в нефтехимической и углехимической промышленностях. Цель изобретения - повьшение эффективности процесса за счет гибкого регулирования выхода целевых средних дистиллятов при низком расходе водорода - достигается путем осуществления процесса ожижения угля в нижеизложенно последовательности. Предварительно промытый уголь подают на стадию обеззоливания гравиметрическим способом. Обогащенный золой побочный продукт направляют на стадию газификации для получения водорода или перерабатывают в другие полезные продукты. Предварительно обработанный уголь смешивают в массовом соотношении 1:1,8 с растворителем-донором водорода и подают на стадию раст, ворения, где проходит ожижение в среде водорода при 440°С, давлении 150 атм и подаче водорода с объемной скоростью 1500 смеси угля и растворителя. Продукт ожижения подвергают фракционированию с выделением парогазового потока, содержащего газообразные продукты, бензиновую и га- зойлевую фракции, и остатка, содержащего золу и непрореагировавший уголь. Остаток ожижения делят на два потока. Первый поток подают в качестве растворителя на стадию смешения с предварительно обработанным углем. Второй поток подают в реактор (или реакторы) каталитической гидрообработки, которую проводят при 410°С, давлении 150 атм, объемной скорости подачи сырья 0,4 ч и подачи водорода 1700 м /м . Продукт гидрообработки подвергаьэт фракционированию в узлах высокого и низкого давления с по- , лучением парогазового потока, содержащего газообразные продукты бензиновую и газойлевуюфракции, иостатка. Остаток гидрообработки разделяют на два потока. Первый поток подают в качестве растворителя на смешение с предварительно обработанным углем. Второй поток подают в систему вакуумного фракционирования, в которой выделяют вакуумный газойль и зольный остаток. Зольный остаток подают на газиЛикацию. Предпочтительно часть зольного остатка подавать на стадию смешения с обеззоленным углем. Парогазовьм поток продуктов гидрообработки подвергают фракционированию с выделением легкого потока, содержащего газообразные продукты, бензиновую и газой§ СО IsD СО СО СП см

| Патент США № 3640816, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Патент США № 3488279, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

Авторы

Даты

1987-03-23—Публикация

1984-06-07—Подача