Изобретение относится к органической химии, в частности к производству синтетических биоразлагаемых полимерных материалов, а именно к полилактидам, которые находят применение в различных областях науки, техники, медицины и народного хозяйства.

В настоящее время, по мере уменьшения запасов ископаемого сырья и увеличения его дефицита, а также возникающих экологических проблем с производством и утилизацией отработанной полимерной продукции, все более актуальными становятся разработка и применение новых полимерных материалов из возобновляемого растительного сырья - биоразлагаемых полимеров.

Биоразлагаемый материал может полностью разлагаться в естественной среде без каких либо вредных воздействий на экологическую среду после выполнения своей цели использования.

Приоритетность разработки биоразлагаемых пластиков обусловлена безвредностью полимеров в изделиях, способностью сохранять потребительские свойства в течение всего периода эксплуатации, после чего, под действием факторов внешней среды, разрушаться на диоксид углерода, воду и гумус в течение нескольких месяцев.

В современной медицине биополимеры применяются для изготовления материалов и изделий, предназначенных для восполнения дефектов тканей и органов с последующим замещением биологическими структурами в строго заданные сроки [LasprillaA. J.R., Martinez G.A.R., Lunelli В.H., Jardini A.L., Filho R.M. Poly-lactic acid synthesis for application in biomedical devices - A review. Biotechnol. Adv. 30, 321-328. 2011.06.019.]. Однако, вполне понятно, что коммерческая реализация производств биополимеров становится возможной только в том случае, когда продукты получают с низкой токсичностью, а их изготовление ведется по наиболее простой и дешевой технологии.

Среди разлагаемых полимерных материалов, найденных до сих пор, наиболее привлекательными являются алифатические полиэфиры, поскольку в естественной среде они могут полностью разлагаться на вещества, фигурирующие в природном экологическом цикле под действием воды, микроорганизмов и углекислого газа. Такими материалами являются биоразлагаемые полимеры на основе молочной кислоты (МК) - полилактиды (ПЛА), сырьем для которой служат продукты ферментативного брожения возобновляемого сырья растительного происхождения (декстрозы сахарной свеклы или мальтозы сусла зерна и картофеля). Они являются наиболее известными из всех промышленно выпускаемых в настоящее время полимеров и относятся к материалам широкого использования. На этапе использования эти материалы имеют очень хорошие физические свойства, сравнимые с инженерными пластиками. После завершения использования таких материалов, физическими или химическими методами можно извлечь их них мономер молочной кислоты и использовать его повторно [Gisha Е. Luckach and С.K.S. Pillai, Biodegradable Polymers - A Review on Recent Trends and Emerging Perspectives. Journal of Polymers and the Environment. September 2011, Volume 19, Issue 3, pp 637-676].

Вплоть до настоящего времени, для биомедицинских применений все еще наиболее широко используемыми синтетическими биодеградируемыми (биоразлагаемыми) полимерами остаются полилактидные (ПЛА) полимеры [Prokop A, Jubel A, Hahn U, Dietershagen М, Bleidistel М, Peters С, Hofl А, Rehm K Е (2005) Biomater 26:4129-4138]. Вместе с тем, наряду с определенными достоинствами ПЛА, высокая стоимость их производства со все возрастающим спросом в медицине, возникает необходимость поиска новых способов их получения, которые позволят сделать их производство более эффективным и коммерчески привлекательным.

В настоящее время существует два известных способа получения полилактидов: 1) каталитической поликонденсацией непосредственно из молочной кислоты и 2) по технологии ROP (ring opening polymerization) - полимеризации с раскрытием цикла из лактида (ЛА) - циклического димера молочной кислоты [Aseel F. Alwanand Hussein I. Khalaf 2019 IOP Conf. Ser.: Mater. Sci. Eng. 571]. Поликонденсация MK в присутствии катализаторов дает ПЛА и воду в качестве побочного продукта. Одним из недостатков поликонденсации МК является то, что обычно получается полимер с низким молекулярным весом и с недостаточными механическими свойствами, что вызывает серьезное увеличение вязкости расплава и более высокие рабочие температуры при последующей переработке.

Напротив, используя ROP, можно точно регулировать химизм полимеризации, и таким образом варьировать необходимые для конкретного применения свойства образующегося полимера. ПЛА с высоким молекулярным весом получают промышленным способом путем ROP лактидов, полученных разложением полимолочной кислоты с низким молекулярным весом. По технологии ROP сначала, как подготовительный этап, проводят поликонденсацию МК с последующей деполимеризацией олигомерной молочной кислоты до дегидратированного циклического димера, лактида (3,6-диметил-1,4-диоксан-2,5-диона), который затем подвергается ROP для получения ПЛА с высоким молекулярным весом.

В описании к патенту [Патент US 5,403,897 МПК C08F 20/00, 1995 г.] отмечается, что желательно использование температуры реакции не ниже точки плавления лактида, поскольку при таких температурах реакционная система может быть гомогенной и можно достичь высокой скорости полимеризации. В случаях, где реакцию проводят в системе без растворителей (в расплаве), температура реакции желательна не ниже точки плавления лактида (около 100°С) и не выше 185°С, с точки зрения равновесия реакции, с одной стороны, и с точки зрения предотвращения окрашивания ПЛА в результате разложения при повышенных температурах, с другой стороны.

ROP лактидов можно выполнять методами полимеризации в растворе, в массе, расплавной и суспензионной полимеризации [Патент US 5,247,058 МПК C08G 63/08, 1993 г.]. Механизм полимеризации по технологии ROP может быть ионным, координационным или со свободными радикалами, в зависимости от используемого катализатора [Патент US 5,357,035 МПК C08G 63/08,1994 г.; патент GB779291 МПК C08G 63/08,1957 г.].

ROP лактидов может катализироваться переходными и непереходными металлами, такими как олово [Патент CN 1298892 МПК C08G 63/08, 2001 г.; патент CN 1557853 МПК C08G 63/02, 63/80, 63/85, 2004 г.; заявка JP 59096123; Corothers W.H. и др. J. Amer. Chem. Soc. 1932, V. 54, P. 761-763; Schuls R.C. и др. Macromol. Chem. 1965, V. 87, P. 90-102], свинец [Jalabert M. и др. J. Polym. Sci. A. 2007, V. 45, №10, P. 1944-1955], цинк [Трегер Ю.А. Молочная кислота в кн. «Химическая энциклопедия», т. 3, изд. БРЭ, 1992, с. 130-131; патент RU 2435797 МПК C08G 65/00, 2010 г.], висмут [Jalabert М. и др. J. Polym. Sci. А. 2007, V. 45, №10, Р. 1944-1955], иттрий [Angew. Chem. Int. Ed. 2002, V. 41, №23, P. 4510-4513], железо [Dalton. Trans., 2003, V. 2, P. 406-412], алюминий [Applications and Convercial Products, (Feb. 2002) Polilactides "Nature Works PLA", P. 235-250; Химическая энциклопедия. Изд. «Сов. Энциклопедия», М., 1990, т. 2], магний [Schlicht R. Kunstoffe, 1988, V. 88 №6], титан [Перепелкин К.Е. Полилактидные волокна: получение, свойства, применение, перспективы. Химические волокна. 2002, №2, с. 12-24.]. Однако, все эти катализаторы (кроме олова), либо трудно получаемые, либо дорогостоящие, либо недостаточно активные. Доступные и высокоактивные катализаторы, получаемые с использованием соединений олова, к сожалению, токсичны. Во всем мире ведется интенсивный поиск способов замены оловосодержащих катализаторов при производстве биоразлагаемых (биорезорбируемых) полимеров на менее токсичные. Известные технологии очистки от олова биорезорбируемых полимеров очень затратны и позволяют лишь незначительно снизить остаточное содержание олова в полимере. При утилизации таких полимеров олово не разлагается, а наоборот, накапливается и оказывает токсический эффект воздействия на живые организмы и окружающую среду.

Известен патент US 6,316,590 МПК C08G 63/82, 2001 г., раскрывающий способ ведения полимеризации в мягких условиях (при комнатной температуре) и с высокой конверсией лактида в течение нескольких минут в присутствии органического катализатора на основе магния или цинка с β-дииминатным лигандом. Однако, как показывает практика, подобные катализаторы являются гораздо более труднодоступными и дорогостоящими, а также, что очень важно, нестабильными и высокочувствительными к влаге соединениями, что ставит под вопрос их реальное практическое применение.

Описан [Патент US 5,424,346 МПК C08L 67/04, 1995 г.] способ получения полилактидов с различным молекулярным весом по технологии ROP, с раскрытием цикла димера молочной кислоты, где в качестве катализатора используют октаноат олова Sn(Oct)2. Недостатком такого способа, сдерживающим широкое применение этих полимеров, особенно в медицине, является остаточное содержание олова до 1000 ppm. Например, для направления по биорезорбируемым материалам медицинского назначения требуются биополимеры с особым комплексом физико-химических показателей, обеспечивающим необходимые эксплуатационные характеристики медицинских изделий с очень жесткими требованиями по остаточному содержанию олова (не более 10 ppm), с тенденцией к полному отсутствию.

Кроме того, продолжительность процесса полимеризации составляет величину от 4 до 16 часов, что существенно снижает производительность и тепловую эффективность процесса.

Наиболее близким по технической сущности, и взятым здесь за прототип, является способ получения полилактидов, включающий полимеризацию лактидов с раскрытием цикла (ROP), в расплаве, с использованием катализатора ROP и сокатализатора, в диапазоне температур от 100°С до 185°С, при тепловом обеспечении температурного режима в реакционном пространстве [Патент CN 1557853 МПК C08G 63/02, 63/80, 63/85, 2004 г.]. В известном техническом решении температурный режим обеспечивают за счет подвода тепла от масляной бани. ПЛА получают с использованием бинарного катализатора. В качестве катализатора и сокатализатора авторы известного технического решения использовали соединения олова и протонной кислоты. Катализатор представляет собой дигидратное соединение диоктоата олова или дихлорид олова, то есть наиболее эффективные на сегодняшний день катализаторы процесса получения полилактидов. Протонсодержащий сокатализатор представляет собой борную кислоту, фосфорную кислоту или п-толуолсульфоновую кислоту. Получаемый полимерный продукт (ПЛА), как заявлено в патенте, имеет молекулярную массу от 12000 до 15000, что вполне может обеспечить удовлетворительные прочностные свойства изделий, получаемых из ПЛА. Полимеризация в расплаве протекает в течение 4-8 часов.

Однако, описанный метод теплового обеспечения (передачей тепла от разогретого масла) осуществляется за счет конвекции, теплопроводности и, в меньшей степени, теплового излучения. Отсюда неизбежен температурный градиент (перепад температур) от поверхности теплообмена в глубину реакционной массы, причем тем больший, чем меньше теплопроводность реакционной массы. В этом случае, избежать перегрева слоев обрабатываемого материала, непосредственно примыкающих к греющим поверхностям, удается только за счет медленного нагрева, что увеличивает время нагрева реакционной смеси и полимеризации и, естественно, поток тепловых потерь и, тем самым, снижает тепловую эффективность процесса в целом. Метод подвода тепла через греющие поверхности не обеспечивает однородность температур во всем объеме реакционной массы, что приводит к различию условий реакции в разных точках реакционного пространства и снижению однородности состава конечного продукта и, таким образом, снижает его потребительские свойства. Кроме того, относительно более высокие, по сравнению с реакционной массой, температуры греющих поверхностей способствуют снижению их коррозионной стойкости и загрязнению полимера продуктами коррозии.

К недостаткам этого способа следует также отнести использование в качестве катализаторов токсичных оловосодержащих соединений. Этот недостаток является ключевым и относится ко всем способам, где применяются соединения олова.

В целом, известный способ получения ПЛА оказывается низкопроизводительным, энергетически неэффективным, а получаемый при этом продукт обладает повышенной токсичностью.

Задачей настоящего технического решения является устранение указанных выше недостатков и разработка нового способа, обеспечивающего высокую производительность по целевому продукту за счет сокращения времени полимеризации, высокую тепловую эффективность процесса, а также получение менее токсичного продукта.

Указанная задача достигается тем, что предложен новый способ получения полилактидов, включающий полимеризацию лактидов с раскрытием цикла (ROP), в расплаве, с использованием катализатора ROP и сокатализатора, в диапазоне температур от 100°С до 185°С, при тепловом обеспечении температурного режима в реакционном пространстве, отличающийся тем, что температурный режим обеспечивают путем микроволнового (сверхвысокочастотного) облучения реакционного пространства, при этом в качестве катализатора ROP используют германийорганическое соединение. В предложенном техническом решении микроволновое излучение используют преимущественно с рабочими частотами 433, 915 и 2450 МГц; в качестве германийорганического соединения используют 1-гидроксигерматран моногидрат; содержание катализатора ROP в реакционной смеси составляет величину от 0,025 до 0,25 мас.% от массы лактидов, а в качестве сокатализатора используют лауриловый спирт с содержанием в реакционной смеси 0,05 - 0,1мас.% от массы лактидов.

От известного технического решения предложенный способ отличается тем, что температурный режим обеспечивают путем микроволнового (сверхвысокочастотного) облучения реакционного пространства, при этом в качестве катализатора ROP используют германийорганическое соединение. В предложенном техническом решении микроволновое излучение используют преимущественно с рабочими частотами 433, 915 и 2450 МГц; в качестве германийорганического соединения используют 1-гидроксигерматран моногидрат; содержание катализатора ROP в реакционной смеси преимущественно составляет величину от 0,025 до 0,25 мас.% от массы лактидов, а в качестве сокатализатора используют лауриловый спирт с содержанием в реакционной смеси 0,05 - 0,1 мас. % от массы лактидов.

Существо предложенного технического решения поясняется на следующих примерах.

Примеры.

В качестве исходного материала использовали высушенный и очищенный лактид, полученный известным методом деполимеризации олигомера молочной кислоты.

Лактид-сырец, полученный деполимеризацией олигомера, содержит примеси (в основном, молочную кислоту, линейные олиголактиды и олигомерные оксикислоты), которые не позволяют использовать его для синтеза высокомолекулярных биосовместимых биодеградируемых полимеров.

Очистку лактида-сырца проводили в стандартной стеклянной лабораторной посуде с использованием водяной бани. Лактид-сырец заливали этилацетатом при температуре 70°С, доводили до полного растворения, после чего охлаждали в течение 10-12 часов до температуры 20-25°С. Выпавшие при охлаждении кристаллы лактида отфильтровывали от маточного раствора.

Кристаллы лактида после 3-кратной очистки подвергали сушке в вакуумной полочной сушилке при давлении 300-500 мм рт.ст. и температуре 60°С в течение 2-4 часов.

Пример 1

Процесс полимеризации лактида проводили в лабораторном реакторе "Miniclave drive" фирмы "Buchi AG". Реактор представляет собой цилиндрический сосуд из нержавеющей стали с рубашкой для обогрева реакционного пространства. Аппарат оборудован мешалкой с регулируемым числом оборотов, быстросъемной крышкой и датчиками температуры и давления. На крышке реактора расположены штуцеры: загрузки реакционной смеси, подачи азота, выхода газообразных продуктов, установки манометра, установки предохранительной мембраны и термодатчика. В нижней части реактора смонтирован донный клапан для выгрузки расплава полимера. Для ввода тепловой энергии в рубашку реактора использовали циркуляционный термостат HL-4 фирмы "Julabo GmbH" с регулированием температуры высокотемпературного органического теплоносителя (масла), циркулирующего через рубашку реактора.

Перед началом синтеза в реактор загружали 100 г очищенного и высушенного лактида, катализатор 0,1% масс. (от массы лактида) и сокатализатор (он же регулятор молекулярного веса ПЛА - лауриловый спирт) в количестве 0,043% масс. (от массы лактида). В качестве катализатора использовали октаноат олова.

После загрузки всех компонентов включали систему обогрева реактора и поднимали температуру в реакционном объеме до 110°С, нагрев проводили в токе азота, в течение 1,5 часа. При достижении температуры в реакторе 110°С включали привод мешалки. Перемешивание вели в течение 30 минут, затем при работающей мешалке в течение 1 часа повышали температуру до 185°С. Процесс полимеризации лактида вели при температуре 185°С в течение 4 часов. Мощность нагрева составляла W=800Bt.

Расплав полученного полимера выгружали из реактора в охлаждаемую ванну. Затем полимер подавали на резательное устройство, где проводили грануляцию. Литье и гранулирование полимера занимали до 2 часов. Полученные гранулы передавали на сушку.

Сушку проводили в вакуумном сушильном шкафу при температуре 90-100°С в течение 12 часов. По окончании сушки полимер охлаждали до комнатной температуры и отправляли на испытания.

Испытания образцов проводились по следующим показателям:

- молекулярная масса;

- внешний вид;

- наличие токсического эффекта;

- способность к биоразложению.

Молекулярную массу ПЛА определяли методом гель-проникающей хроматографии с использованием системы ВЭЖХ «Бриз» фирмы "Waters". Метод измерений основан на хроматографическом разделении молекул растворенного вещества в соответствии с их размером в результате их различной способности проникать в заполненные растворителем поры матрицы насадки колонки.

Внешний вид полученных образцов оценивали визуально. Все полученные образцы ПЛА представляли собой прозрачные гранулы со слабожелтым оттенком, после сушки и кристаллизации - непрозрачные матовые белые гранулы со слабым желтым оттенком, что удовлетворяет требованиям, предъявляемым к биополимерам.

Наличие токсического эффекта исследовали методом in vitro на специальном приборе, анализаторе изображений АТ-05. Экспресс-оценка общей острой токсичности проводилась с использованием спермы крупного рогатого скота, в качестве клеточного тест-объекта. Результаты исследования токсического эффекта выражены индексом токсичности, в %.

Способность полимера к биоразложению оценивали по методике, включающей оценку разложения при температуре 70°С в буферной смеси с рН 7,4 с последующим определением изменений характеристической вязкости разбавленного раствора полимера в хлороформе. Все исследованные образцы обладают способностью к биоразложению.

Пример 2

Количество смеси, загружаемой в реактор, соответствовал Примеру 1. Процесс полимеризации лактида проводили так же, как описано в Примере 1, однако, в качестве катализатора, вместо соединения олова использовали германийорганическое соединение моногидрат-1-гидроксигерматран, известный как коммерческий продукт АСТРАГЕРМ-С™. Концентрация катализатора и сокатализатора соответствовала Примеру 1.

После загрузки всех компонентов включали систему обогрева реактора и поднимали температуру в реакционном объеме до 110°С, нагрев проводили в токе азота, в течение 1,5 часа. При достижении температуры в реакторе 110°С включали привод мешалки. Перемешивание вели в течение 30 минут, затем при работающей мешалке в течение 1 часа повышали температуру до 185°С. Процесс полимеризации лактида вели при температуре 185°С в течение 3 часов. Мощность нагрева составляла W=800Bt.

Образцы полученного ПЛА для испытаний подготавливали так же, как и в Примере 1.

Пример 3

Количество и исходный состав смеси, загружаемой в реактор, соответствовал Примеру 2. Процесс полимеризации лактида проводили в микроволновом реакторе Discover® SP, производства СЕМ Corporation. Полимеризацию проводили при частоте микроволнового излучения 2,45 ГГц при мощности W=150 Вт.

В первые 4 минуты температура реакционной смеси линейно увеличивалась с 20 до 100°С. Установленная в начале процесса мощность 150 Вт затем, после достижения заданной температуры (185°С), упала до 0. Поддержание заданной температуры осуществлялось в автоматическом режиме. Для продолжения полимеризации, по истечении 9 минут с начала процесса, оказалось достаточной величина мощности W=50 Вт.

Процесс полимеризации лактида вели при температуре 185°С в течение заранее заданной продолжительности 0,5 часа.

Образцы полученного ПЛА для испытаний подготавливали так же, как и в Примере 1.

Пример 4

Количество и исходный состав смеси, загружаемой в реактор, соответствовал Примеру 2. Процесс полимеризации лактида проводили в микроволновом реакторе согласно Примеру 3.

Автоматическая запись изменения температуры через 20 минут показала, что превращение мономера в полимер практически прекратилось (изменения температур проходили в затухающем режиме и к 20 минуте стали незначительны) и поддержание температуры реакционного пространства на постоянном уровне проходят только за счет поглощения микроволнового излучения. Дальнейший подвод тепловой энергии в реакционное пространство МВ-излучением был прекращен. Таким образом, продолжительность полимеризации составила 20 минут при мощности микроволнового облучения W=50 Вт.

Образцы полученного ПЛА для испытаний подготавливали так же, как и в Примере 1.

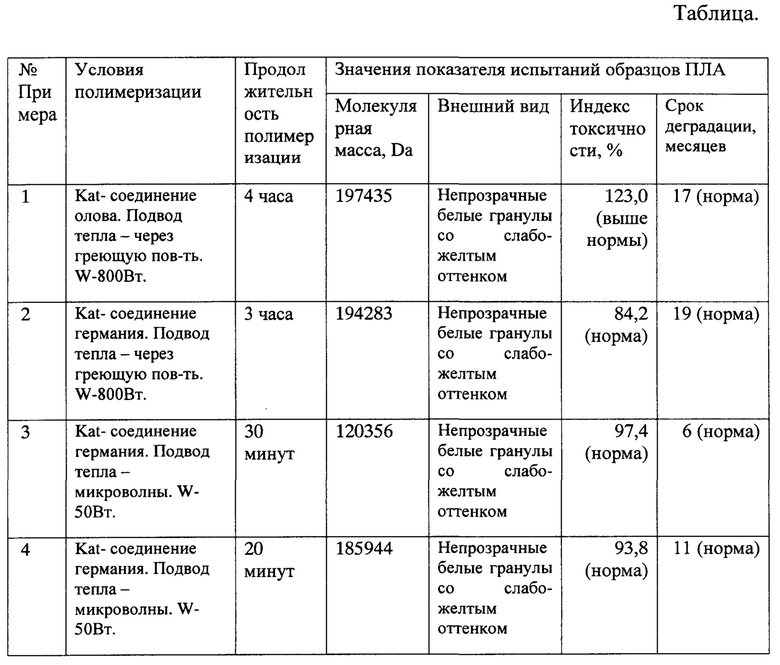

Условия полимеризации и результаты испытаний образцов по всем Примерам приведены в таблице.

Как видно из примеров, использование германийорганического соединения, 1-гидроксигерматран моногидрата, в качестве катализатора ROP, при обеспечении теплового режима в реакционном пространстве реактора микроволновым облучением (Примеры 3 и 4), позволяет получить нетоксичный биоразлагаемый ПЛА с высокой производительностью при высокой тепловой эффективности, что открывает широкие возможности создания коммерческих производств аналогичного продукта.

Обеспечение температурного режима путем микроволнового (сверхвысокочастотного) облучения реакционного пространства, при использовании германийорганического соединения в качестве катализатора ROP, позволяет получать полимер, обладающий пониженной токсичностью, со скоростью, на порядок превышающей скорости получения ПЛА с использованием обычного способа передачи тепловой энергии через греющие поверхности. Одновременное использование этих двух отличительных признаков, по всей видимости, позволяет более полно реализовать каталитические возможности германийорганического соединения, которым является 1-гидроксигерматран моногидрат, более известный под коммерческим названием АСТРАГЕРМ-С™.

Термин «температурный режим», используемый в предложенном техническом решении, следует понимать шире, чем просто поддержание температуры на заданном уровне. Температура процесса может меняться, по заданию, в широком диапазоне. Кроме того, в режиме разогрева температура реакционной смеси меняется от температуры практически окружающей среды до температуры собственно полимеризации, причем это изменение может проходить неравномерно, поскольку состав реакционной смеси довольно быстро изменяется, а лактид и образующийся полилактид обладают разной степенью поглощения микроволнового излучения. При проведении полимеризации также могут задаваться различные температурные режимы (например, «пилообразный» режим изменения температуры, с различной частотой повторения пиков, в затухающем режиме и т.п.).

Термином «СВЧ излучение» или «микроволновое (MB) излучение» обозначают электромагнитные колебания с частотой от 300 МГц до 300 ГГц (длина волны от нескольких метров до долей сантиметра). В спектре электромагнитного излучения микроволны расположены между ИК излучением и радиоволнами.

В настоящее время интенсификация под воздействием микроволнового излучения применяется во многих промышленных процессах: сушка пищевых продуктов, сушка и склеивание древесины, производство фарфоровых и фаянсовых изделий, строительство, разработка нефтяных месторождений и т.д. Было обнаружено, что микроволновое (MB) излучение способно в десятки и сотни раз ускорять многие химические реакции, вызывать быстрый объемный нагрев жидких и твердых веществ, эффективно (быстро и полностью) удалять влагу из твердых, в том числе и высокопористых препаратов, модифицировать свойства различных сорбентов. [А.Н. Михеев, Н.А. Панкрушина Особенности и возможности микроволновой химии «Наука в Сибири» №21 (2756) 27 мая 2010 г.].

Микроволновое излучение, используемое в предложенном техническом решении, имеет много преимуществ по сравнению с обычным нагревом через поверхности теплопередачи: равномерный нагрев реакционной смеси по всему объему, способность переноса высокой энергии в единицу времени, улучшение выхода, возможность ускорения процесса синтеза. По существу, тепловое обеспечение при MB-излучении сводится к тепловыделению в самой обрабатываемой реакционной смеси. В этом случае сопротивление процессу теплопередачи от греющих поверхностей, как и сами греющие поверхности, полностью устраняются, что способствует повышению скорости тепло-массообменных процессов, протекающих в реакционном объеме, и снижению времени полимеризации.

Отмеченные выше недостатки традиционного способа теплового обеспечения у прототипа полностью устраняются с помощью МВ-облучения. Температурный градиент (перепад температур) от поверхности теплообмена в глубину реакционной массы исчезает полностью. Это позволяет избежать перегрева слоев обрабатываемого материала, что снижает время процесса нагрева иполимеризации, а также поток тепловых потерь, и, тем самым, повышает тепловую эффективность процесса в целом. МВ-метод подвода тепла обеспечивает однородность температур во всем объеме реакционной массы, что создает одинаковые условия реакции в разных точках реакционного пространства и повышает однородность состава конечного продукта и, таким образом, повышает его потребительские свойства. Кроме того, относительно более низкие, по сравнению с реакционной массой, температуры стенок реактора, что объясняется инверсностью температурного профиля в нагреваемой в MB-поле жидкости (температура в объеме жидкости чуть выше, чем у стенок, на которых сосредоточены центры кипения),способствуют повышению их коррозионной стойкости и снижению загрязнения полимера продуктами коррозии. Более того, гомогенная природа МВ-нагрева устраняет локальный перегрев реакционного пространства, при традиционном способе подвода тепла, у стенок реактора, который может привести к появлению побочных продуктов. Поэтому, реакции с МВ-облучением не только протекают быстрее, но и с более высокой чистотой и выходом продукта. В промышленности, где, как известно, «время - это деньги», существенное ускорение и повышение чистоты и выхода реакций полимеризации делают привлекательным высокопроизводительное производство полимеров с микроволновым нагревом.

Что касается влияния МВ-излучения на кинетику реакции полимеризации, т.е. так называемого «нетермического микроволнового эффекта», то можно с уверенностью сказать, что окончательного ответа на вопрос о том, существует ли нетермический микроволновый эффект, во всем мире не найдено по сей день. Сложность проведения кинетических исследований обусловлена несовершенством применяемой микроволновой аппаратуры и средств измерения в условиях высокочастотного электрического поля.

По крайней мере, данных за увеличение скорости реакций за счет повышения энергии активации в микроволновой системе в литературе не найдено. На настоящем этапе исследований в микроволновой химии большинство исследователей приходят к выводу о том, что МВ-излучение не оказывает влияния на пути протекания реакций, состав продуктов и энергию активации. Можно только предположить, что большая частота и эффективность соударений реагирующих молекул при объемном тепловом эффекте и отсутствии температурных градиентов в реакционной смеси позволяют наиболее полно реализовать каталитические свойства германийорганического соединения, что и является причиной столь значительного ускорения реакции полимеризации в предложенном техническом решении.

Использование микроволнового излучения с рабочими частотами 433, 915 и 2450 МГц обусловлено тем, что в промышленности наиболее часто применяют СВЧ генераторы (магнетроны) с рабочими частотами: 433, 915 и 2450 МГц. В бытовых и исследовательских СВЧ устройствах (микроволновых печах) используется рабочая частота 2450 МГц, что соответствует длине волны электромагнитного излучения 12,2 см.

Использование в предложенном техническом решении в качестве катализатора ROP германийорганического соединения, 1-гидроксигерматран моногидрата (АСТРАГЕРМ-С™), позволяет получить полимер, практически не обладающий токсичностью, и позволяющий использовать его для биомедицинских применений.

Показатели индекса токсичности образцов, полученных с использованием германийорганического соединения моногидрат-1-гидроксигерматрана (Примеры 2-4) укладываются в нормативные значения (70-120%), что свидетельствует об отсутствии токсического действия на клеточные тест-объекты. Образец ПЛА с оловосодержащим катализатором (Пример 1) вышел за пределы нормативного значения, что свидетельствует о токсическом действии образца ПДА на клеточные тест-объекты.

АСТРАГЕРМ-С™ - это нетоксичное биологически активное соединение (LD50 ≈8500 мг/кг), по своему строению и реакционной способности хорошо подходящее для ROP. АСТРАГЕРМ-С™ может использоваться в качестве катализатора в процессах получения ПЛА любого предназначения - как бытового, так и медицинского, поскольку он легко распадается in vivo на безвредные метаболиты, легко выводимые из организма, является антиоксидантом, иммуномодулятором, усиливает действие практически всех лекарственных препаратов (Патент RU 2104032 МПК А61К 47/22, 1998 г.), обладает интерферониндуцирующим действием, снижает токсичность лекарственных средств и других токсинов (Патент RU 2104033 МПК А61К 47/22, 1998 г.), используется в качестве сырья в производстве биологически активных добавок. Остаточные количества его в ПЛА медицинского назначения, предназначенных для лечения раневых процессов, играют положительную роль, так как такой материал обладает способностью активизировать пролиферативно-репаративную функцию, влияющую на течение раневого процесса при оперативных вмешательствах и улучшающую эпителизацию тканей, что способствует ускорению заживления ран, улучшению морфологических и биохимических свойств грануляциозно-фиброзной ткани в раневых дефектах, а также улучшению эпитализации тканей (Э.Я. Лукевиц, Т.К. Гар, Л.М. Игнатович, В.Ф. Миронов. Биологическая активность соединений германия. Рига, Зинатне, 1990, 191 с.).

Содержание катализатора ROP в реакционной смеси от 0,025 до 0,25 мас.% от массы лактидов обусловлено тем, что менее указанного нижнего предела каталитические свойства практически не проявляются, а использование катализатора в количествах, превышающих указанный верхний предел, уже не дает дополнительного положительного эффекта, а лишь повышает себестоимость продукта.

Использование лаурилового спирта в качестве сокатализатора с содержанием в реакционной смеси 0,05-0,1 мас.% от массы лактидов - это наиболее преимущественный пример воплощения заявленного технического решения. В указанных пределах лауриловый спирт выполняет также роль регулятора молекулярной массы получаемого ПЛА.

Таким образом, использование совокупности отличительных признаков предложенного технического решения позволяет достичь заявленных целей.

Полимеризация лактидов, сопровождающаяся MB-облучением при использовании германийорганического соединения в качестве катализатора ROP, дает новый подход в улучшении их потребительских свойств, а также достижении экономических преимуществ за счет сохранения энергетических ресурсов и повышения производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИОРАЗЛАГАЕМЫХ ПОЛИЭФИРОВ | 2022 |

|

RU2784048C1 |

| Способ получения (со)полимера гликолида и/или лактида для изготовления рассасывающихся хирургических изделий | 2019 |

|

RU2715383C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ | 2009 |

|

RU2510990C2 |

| Способ получения (со)полимера гликолида и/или лактида для изготовления рассасывающихся хирургических изделий | 2021 |

|

RU2777778C1 |

| Способ получения (со)полимера гликолида и/или лактида для изготовления рассасывающихся хирургических изделий | 2023 |

|

RU2818268C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ НА ОСНОВЕ ЛАКТОНОВ И ИХ СМЕСЕЙ | 2019 |

|

RU2758314C2 |

| Способ получения (со)полимера гликолида и/или лактида для изготовления рассасывающихся хирургических изделий | 2016 |

|

RU2637923C1 |

| Способ получения композиции термопластичных биосовместимых и биодеградируемых привитых сополимеров на основе хитозана и полилактида | 2023 |

|

RU2830005C1 |

| КАТАЛИТИЧЕСКИЙ СПОСОБ ПОЛИМЕРИЗАЦИИ ЛАКТИДОВ НА МЕТАЛЛАХ ИЛИ ИХ НЕОРГАНИЧЕСКИХ СОЕДИНЕНИЯХ | 2009 |

|

RU2422471C2 |

| СПОСОБ СТАБИЛИЗАЦИИ КОМПОЗИЦИИ КОНДЕНСИРОВАННОЙ ФАЗЫ, СОДЕРЖАЩЕЙ ЦИКЛИЧЕСКИЙ СЛОЖНЫЙ ЭФИР, В ПРОЦЕССЕ ПРОИЗВОДСТВА СЛОЖНОГО ПОЛИЭФИРА ИЗ ЛАКТИДА | 2015 |

|

RU2713408C2 |

Изобретение относится к способу получения полилактидов, которые находят применение в различных областях науки, техники, медицины и народного хозяйства. Способ включает полимеризацию лактидов с раскрытием цикла (ROP) в расплаве в присутствии катализатора ROP и сокатализатора. Способ проводят в температурном диапазоне 100-185°С при тепловом обеспечении температурного режима в реакционном пространстве путем микроволнового (сверхвысокочастотного) облучения реакционного пространства. В качестве катализатора ROP используют германийорганическое соединение 1-гидроксигерматран моногидрат, а в качестве сокатализатора - лауриловый спирт. Способ обеспечивает высокую производительность по целевому продукту за счет сокращения времени полимеризации, высокую тепловую эффективность процесса, а также получение менее токсичного продукта. 3 з.п. ф-лы, 1 табл., 4 пр.

1. Способ получения полилактидов, включающий полимеризацию лактидов с раскрытием цикла (ROP), в расплаве с использованием германийорганического соединения, в качестве катализатора ROP, и сокатализатора, в диапазоне температур от 100°С до 185°С, при тепловом обеспечении температурного режима в реакционном пространстве, отличающийся тем, что температурный режим обеспечивают путем микроволнового (сверхвысокочастотного) облучения реакционного пространства, при этом в качестве германийорганического соединения используют 1-гидроксигерматран моногидрат, а в качестве сокатализатора используют лауриловый спирт.

2. Способ по п. 1, отличающийся тем, что используют микроволновое излучение с рабочими частотами 433, 915 и 2450 МГц.

3. Способ по п. 1, отличающийся тем, что содержание катализатора ROP в реакционной смеси составляет величину от 0,025 до 0,25 % масс. от массы лактидов.

4. Способ по п. 1, отличающийся тем, что содержание лаурилового спирта в реакционной смеси составляет 0,05-0,1 % масс. от массы лактидов.

| CN 1557853 А, 29.12.2004 | |||

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ПОЛИЛАКТИДОВ И СПОСОБ ЕГО СИНТЕЗА | 2007 |

|

RU2355694C2 |

| ШАВШУКОВА С.Ю | |||

| Применение микроволнового излучения в химии полимеров, Башкирский химический журнал, 2010, т.17, n.2, с.116 | |||

| ПЕТРОВА Е.М | |||

| Эффект микроволнового излучения в химических реакциях, Вестник Казанского технологического университета, 2015, т.18, n.3, с.28 | |||

| US 5424346 A1, 13.06.1995 | |||

| US | |||

Авторы

Даты

2020-07-13—Публикация

2019-11-12—Подача