Контекст изобретения

Настоящее изобретение относится к переработке и конверсии тяжелых углеводородных фракций, содержащих, наряду с прочим, сернистые примеси. Более конкретно, оно относится к способу конверсии тяжелого нефтяного сырья типа атмосферных остатков и/или вакуумных остатков для получения тяжелых фракций, подходящих в качестве основы для жидкого топлива, в частности, основы для бункерного топлива, с низким содержанием осадков. Способ согласно изобретению позволяет также получать атмосферные дистилляты (нафта, керосин и дизель), вакуумные дистилляты и легкие газы (C1-C4).

Требования к качеству топлива для судовых двигателей описаны в стандарте ISO 8217. Спецификации, относящиеся к сере, привязаны в настоящее время к выбросам SOx (Приложение VI к Конвенции MARPOL Международной морской организации) и выражаются в рекомендации по содержанию серы меньше или равному 0,5 мас.% вне зон контроля за содержанием серы в выбросах (ZCES, или по-английски Emissions Control Areas, ECA) к 2020-2025, и меньше или равному 0,1 мас.% в зонах ZCES. Другой очень жесткой рекомендацией является содержание осадков после старения, согласно стандарту ISO 10307-2 (известному также под обозначением IP390), которое должно быть меньше или равно 0,1%.

Содержание осадков согласно стандарту ISO 10307-1 (известному также под обозначением IP375) отличается от содержания осадков после старения, согласно ISO 10307-2 (известному также как IP390). Содержание осадков после старения согласно ISO 10307-2 является намного более жестким требованием и соответствует спецификациям, применяющимся для бункерного топлива.

Таким образом, согласно Приложению VI конвенции MARPOL, судна могут использовать серосодержащее жидкое топливо, если судно оборудовано системой очистки дымовых газов, позволяющей снизить выбросы оксидов серы.

Жидкое топливо, применяющееся в морском судоходстве, обычно содержит атмосферные дистилляты, вакуумные дистилляты, атмосферные остатки и вакуумные остатки, полученные при прямой перегонке или в процессе рафинирования, в частности, процессах гидроочистки и конверсии, причем эти фракции могут использоваться по отдельности или в смеси. Хотя известно, что эти способы хорошо адаптированы к тяжелому сырью, содержащему примеси, однако они производят углеводородные фракции, которые могут содержать катализаторную пыль и/или осадки, которые необходимо удалять, чтобы удовлетворить качеству продукта, такого как бункерное топливо.

Осадки могут представлять собой осажденные асфальтены. В начале превращения условия в сырье, в частности, температура, таковы, что асфальтены вступают в реакции (деалкилирование, поликонденсация и т.д.), приводящие к их осаждению. Помимо осадков, имеющихся в тяжелой фракции на выходе с процесса (измеряются согласно стандарту ISO 10307-1, известному также как IP375), имеются также, в зависимости от условий конверсии, осадки, называемые потенциальными осадками, которые появляются только после физической, химической и/или термической обработки. Полное количество осадков, включая потенциальные осадки, определяют в соответствии со стандартом ISO 10307-1, известным также как IP390. Эти явления обычно возникают при применении жестких условий, приводящих к высоким степеням конверсии, например, выше 40% или 50% и даже больше, в зависимости от природы сырья.

Степень конверсии определяется как массовая доля органических соединений с точкой кипения выше 520°C в сырье на входе в реакционную секцию минус массовая доля органических соединений с точкой кипения выше 520°C в потоке на выходе из реакционной секции, деленные на массовую долю органических соединения с точкой кипения выше 520°C в сырье на входе в реакционную секцию. В процессах обработки остатков экономически выгодно максимально повысить конверсию, поскольку обычно продукты конверсии, в частности, дистилляты, оцениваются выше, чем сырье или непрореагировавшая фракция.

В процессах гидроочистки в неподвижном слое температура обычно ниже, чем в процессах гидрокрекинга в кипящем слое или в слое суспендированного катализатора. Таким образом, степень конверсии в процессах с неподвижным слоем обычно ниже, но их реализация обычно проще, чем с кипящим слоем или со слоем суспендированного катализатора. Так, степень конверсии в процессах гидроочистки в неподвижном слое является умеренной и даже низкой, обычно ниже 45%, чаще всего ниже 35% в конце цикла и ниже 25% в начале цикла. Степень конверсии обычно изменяется в ходе цикла из-за повышения температуры, чтобы компенсировать дезактивацию катализатора.

Действительно, в процессах гидроочистки в неподвижном слое обычно получается меньше осадков, чем в процессе гидрокрекинга в кипящем слое или в слое суспендированного катализатора. Однако температуры, достигаемые в середине цикла и вплоть до конца цикла, для процессов гидроочистки остатков в неподвижном слое приводят к образованию достаточного количества осадков, чтобы ухудшить качество жидкого топлива, в частности, бункерного топлива, состоящего по большей части из тяжелой фракции, полученной в процессе гидроочистки остатков в неподвижном слое. Специалист знает разницу между неподвижным слоем и слоем суспендированного катализатора. Слой суспендированного катализатора представляет собой слой, в котором катализатор достаточно распределен в виде мелких частиц, чтобы они образовывали суспензию в жидкой фазе.

Сущность изобретения

Учитывая описанное выше, авторы настоящего изобретения разработали новый способ, включающий стадию гидрокрекинга во взаимозаменяемых реакторах, позволяющий повысить конверсию по сравнению с классическими способами гидроочистки остатков.

Под взаимозаменяемыми реакторами понимается система из по меньшей мере двух реакторов, из которых один реактор может быть остановлен, обычно для регенерации или замены катализатора или для технического обслуживания, тогда как другой или другие находятся в работе.

Неожиданно было обнаружено, что такой способ позволяет получить после фракционирования углеводородные фракции с низким содержанием серы, дистилляты в повышенном количестве и по меньшей мере одну жидкую углеводородную фракцию, которую можно с успехом использовать, полностью или частично, в качестве жидкого топлива или как основу для жидкого топлива. Новый способ может также включать стадию осаждения и отделения осадков за стадией гидрокрекинга во взаимозаменяемых реакторах, чтобы получить после фракционирования по меньшей мере одну тяжелую фракцию с низким содержанием серы, отвечающую рекомендациям OMI на будущее, но всегда с низким содержанием осадков, а именно, с содержанием осадков после старения меньше или равным 0,1 мас.% .

Другим преимуществом нового способа, включающего стадию осаждения и отделения осадков за стадией гидрокрекинга во взаимозаменяемых реакторах, является то, что становится возможным эксплуатировать эти взаимозаменяемые реакторы гидрокрекинга при более высокой средней температуре на всем цикле, чем температура в реакторах секции гидроочистки в неподвижном слое, что приводит к более высокой конверсии без того, чтобы образование осадков, обычно возрастающее из-за более высокой температуры, создавало проблемы с качеством продукта. Аналогично, закоксовывание тоже не становится проблемой в секции гидрокрекинга, так как взаимозаменяемые реактора позволяют заменить катализатор, не останавливая агрегат.

Для наземных применений, таких, как тепловые станции для производства электроэнергии, или выработка электроэнергии общего пользования, существуют требования к содержанию серы в жидком топливе, а также менее жесткие требования к стабильности и содержанию осадков, чем для бункерного топлива, предназначенного для сжигания в двигателях.

Таким образом, для некоторых приложений способ согласно изобретению может быть реализован в отсутствие стадий e), f) и g), чтобы получить высококачественные дистилляты конверсии и тяжелую углеводородную фракцию с низким содержанием серы, подходящие в качестве жидкого топлива или основы для жидкого топлива.

Более точно, изобретение относится к способу обработки углеводородного сырья, содержащего по меньшей мере одну углеводородную фракцию, имеющую содержание серы по меньшей мере 0,1 мас.% , начальную температуру кипения по меньшей мере 340°C и конечную температуру кипения по меньшей мере 440°C, причем способ позволяет получать продукты конверсии и тяжелую углеводородную фракцию с низким содержанием серы. Эта тяжелая углеводородная фракция может быть произведена так, чтобы содержание в ней осадков после старения было меньше или равно 0,1 мас.% . Указанный способ включает следующие стадии:

a) стадия гидродеметаллирования во взаимозаменяемых реакторах, на которой углеводородное сырье и водород приводятся в контакт на катализаторе гидродеметаллирования,

b) стадия гидроочистки в неподвижном слое потока, выходящего со стадии a),

c) стадия гидрокрекинга во взаимозаменяемых реакторах потока, выходящего со стадии b),

d) стадия разделения потока, выходящего со стадии c), приводящая к по меньшей мере одной газообразной фракции и тяжелой жидкой фракции,

e) стадия осаждения осадков, на которой тяжелую жидкую фракцию, полученную на стадии d) разделения, приводят в контакт с фракцией дистиллята, по меньшей мере 20 мас.% которой имеет температуру кипения больше или равную 100°C, на период менее 500 минут, при температуре от 25°C до 350°C и давлении ниже 20 МПа,

f) стадия физического отделения осадков, содержащихся в тяжелой жидкой фракции, полученной на стадии d),

g) стадия выделения жидкой углеводородной фракции, имеющей содержание осадков после старения меньше или равное 0,1 мас.% , состоящая в отделении жидкой углеводородной фракции, полученной на стадии f), от фракции дистиллята, введенной на стадии e) осаждения.

Одной из целей настоящего изобретения является предложить способ, сочетающий конверсию и обессеривание тяжелых нефтяных фракций для получения жидкого топлива и основ для жидкого топлива с низким содержанием серы.

Другой целью способа является получение бункерного топлива или основ для бункерного топлива с низким содержанием осадков после старения, меньше или равным 0,1 мас.% , причем это становится возможным при осуществлении стадий e), f) и g).

Другой целью настоящего изобретения является одновременное получение, с помощью того же способа, атмосферных дистиллятов (нафта, керосин, дизель), вакуумных дистиллятов и/или легких газов (C1-C4). Базовая масса типа нафты и дизеля может быть переработана на нефтеперерабатывающем заводе для получения автомобильного и авиационного топлива, такого, например, как высококалорийное топливо, реактивное топливо и газойли.

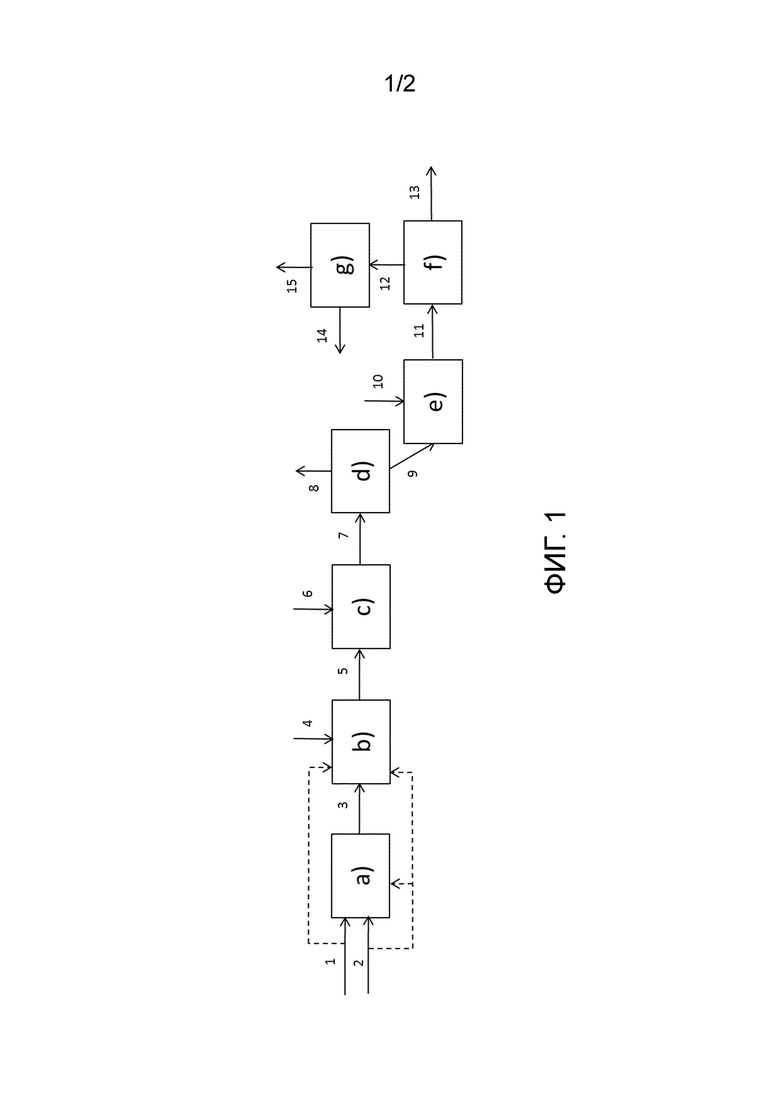

Описание фигуры 1

На фигуре 1 показана схема реализации настоящего изобретения, не ограничивающая его объем. Углеводородное сырье (1) и водород (2) приводят в контакт на стадии a) гидродеметаллирования во взаимозаменяемых реакторах, причем водород (2) можно ввести на входе первого катализаторного слоя и между двумя слоями стадии a).

Поток (3), выходящий со стадии a) гидродеметаллирования в защитных взаимозаменяемых реакторах, направляют на стадию b) гидроочистки в неподвижном слое, на которую дополнительный водород (4) можно ввести на входе первого катализаторного слоя и между двумя слоями стадии b).

В отсутствие стадии a) углеводородное сырье (1) и водород (2) вводят напрямую на стадию b) гидроочистки. Поток (5), выходящий со стадии b) гидроочистки в неподвижном слое, направляют на стадию c) гидрокрекинга во взаимозаменяемых защитных реакторах, на которую дополнительный водород (6) можно ввести на входе первого катализаторного слоя и между двумя слоями стадии c). Поток (7), выходящий со стадии c) гидрокрекинга, направляют на стадию разделения d), позволяющую получить по меньшей мере одну легкую углеводородную фракцию (8) и тяжелую фракцию (9), содержащую соединения, кипящие при температуре больше или равной 350°C. Эта тяжелая фракция (9) приводится в контакт с фракцией дистиллята (10) на стадии осаждения e).

Выходящий поток (11), состоящий из тяжелой фракции и осадков, обрабатывают на стадии физического разделения f), позволяющей удалить фракцию, содержащую осадки (13), и выделить жидкую углеводородную фракцию (12) со сниженным содержанием осадков. Затем жидкую углеводородную фракцию (12) обрабатывают на стадии g) выделения, с одной стороны, части жидкой углеводородной фракции (15), имеющей содержание осадков после старения меньше или равное 0,1 мас.% , а с другой стороны, фракции (14), содержащей по меньшей мере часть фракции дистиллята, введенной на стадии e).

Жидкую углеводородную фракцию (14) можно вернуть, всю или часть, на стадию e) осаждения осадков.

Стадии e), f), g) осуществляют либо вместе, либо независимо друг от друга. То есть, способ, включающий, например, только стадию e) или стадии e) и f), но не включающий стадию g), не выходит за пределы объема настоящего изобретения.

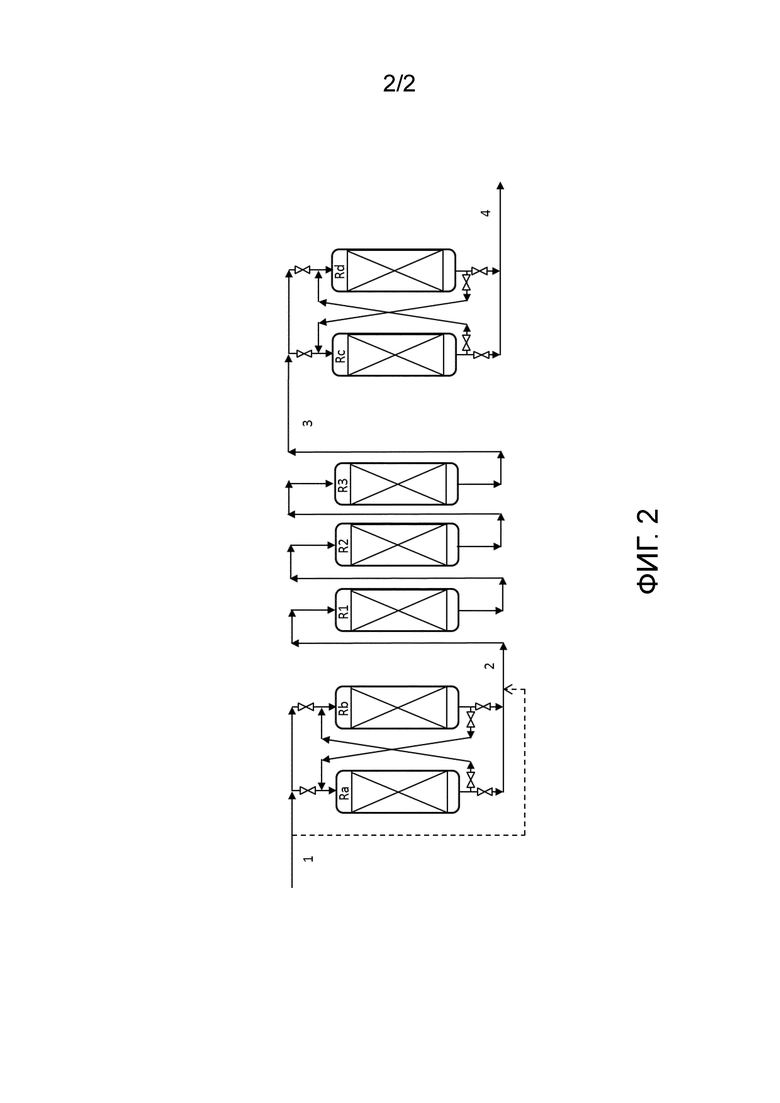

Описание фигуры 2

Фигура 2 показывает упрощенную схему реализации последовательности реакторов по изобретению, не ограничивая объем изобретения. Для простоты показаны только реакторы, но понятно, что присутствует все оборудование, необходимое для работы (баллоны, насосы, теплообменники, печи, колонны и т.д.). Показаны только основные потоки, содержащие углеводороды, но подразумевается, что на входе каждого катализаторного слоя или между двумя слоями можно ввести газообразные потоки, богатые водородом (подпиточным или рециркулирующим).

Сырье (1) вводится на стадию гидродеметаллирования во взаимозаменяемых защитных реакторах, состоящую из реакторов Ra и Rb. Поток (2), выходящий со стадии гидродеметаллирования во взаимозаменяемых защитных реакторах, направляют на стадию гидроочистки в неподвижном слое, состоящую из реакторов R1, R2 и R3. Реакторы гидроочистки в неподвижном слое могут, например, быть загружены, соответственно, катализаторами гидродеметаллирования, переходными катализаторами и катализаторами гидрообессеривания. Сырье (1) может вводиться напрямую в секцию гидроочистки в неподвижном слое. Поток (3) со стадии гидроочистки в неподвижном слое направляют на стадию гидрокрекинга во взаимозаменяемых реакторах, состоящую из реакторов Rc и Rd.

В этой конфигурации реакторы являются попарно взаимозаменяемыми, то есть Ra сочетается с Rb, а Rc сочетается с Rd. Каждый реактор Ra, Rb, Rc, Rd может быть выведен из производственной линии для замены катализатора без остановки остального агрегата. Эта замена катализатора (промывка, выгрузка, повторная загрузка, сульфирование) обычно предусматривается в секции подготовки (не показана). Следующая таблица приводит примеры последовательностей, которые можно реализовать согласно фигуре 2.

Так как последовательность 9 идентична последовательности 1, это свидетельствует о циклическом характере предлагаемой работы.

Аналогично, в секции гидродеметаллирования во взаимозаменяемых реакторах или секции гидрокрекинга во взаимозаменяемых реакторах может иметься более двух взаимозаменяемых реакторов. Равным образом, может применяться больше или меньше, чем 3 реактора гидроочистки в неподвижном слое, при этом представление посредством R1, R2 и R3 приведено исключительно в качестве иллюстрации.

Подробное описание изобретения

В дальнейшем тексте приводится информация о сырье и различных стадиях способа согласно изобретению.

Сырье

Сырье, обрабатываемое способом согласно изобретению, предпочтительно является углеводородным сырьем, имеющим начальную температуру кипения по меньшей мере 340°C и конечную температуру кипения по меньшей мере 440°C. Предпочтительно, его начальная температура кипения больше или равна 350°C, предпочтительно больше или равна 375°C, а его конечная температура кипения больше или равна 450°C, предпочтительно больше или равна 460°C, более предпочтительно больше или равна 500°C и еще более предпочтительно больше или равна 600°C.

Углеводородное сырье согласно изобретению может быть выбрано из атмосферных остатков, вакуумных остатков, полученных при прямой перегонке, из сырой нефти, сырой нефти с отобранными легчайшими фракциями, деасфальтированных смол, асфальтов или остатков деасфальтирования, остатков, полученных в процессах конверсии, ароматических экстрактов, образованных в линиях производства базовых смазок, из битуминозных песков или их производных, битуминозных сланцев или их производных, масел материнской породы или их производных, используемых по отдельности или в смеси. В настоящем изобретении предпочтительно обрабатываемым сырьем являются атмосферные остатки или вакуумные остатки, или смеси этих остатков.

Углеводородное сырье, обрабатываемое в способе, может содержать, наряду с прочим, сернистые примеси. Содержание серы может составлять по меньшей мере 0,1 мас.% , предпочтительно по меньшей мере 0,5 мас.% , предпочтительно по меньшей мере 1 мас.% , более предпочтительно по меньшей мере 4 мас.% , еще более предпочтительно по меньшей мере 5 мас.% .

Углеводородное сырье, обрабатываемое в способе, может содержать, наряду с прочим, металлические примеси, в частности, никель и ванадий. Суммарное содержание никеля и ванадия обычно составляет по меньшей мере 10 ppm, предпочтительно по меньшей мере 50 ppm, предпочтительно по меньшей мере 100 ppm, более предпочтительно по меньшей мере 150 ppm.

Эти виды сырья можно с успехом использовать как есть. Альтернативно, их можно разбавить путем совместной загрузки. Эта совместная загрузка может представлять собой одну углеводородную фракцию или смесь более легких углеводородных фракций, которые предпочтительно могут быть выбраны из продуктов, полученных в процессе каталитического крекинга в псевдоожиженном слое (по-английски FCC, от Fluid Catalytic Cracking), легкой фракции (легкий рецикловый газойль, LCO от английского light cycle oil), тяжелой фракции (тяжелый рецикловый газойль, HCO от английского heavy cycle oil), отфильтрованного масла, остатка FCC, фракции газойля, в частности, фракции, полученной при атмосферной или вакуумной перегонке, как, например, вакуумный газойль, или она может поступать с другого процесса нефтепереработки, такого как коксование или висбрекинг.

Совместная загрузка предпочтительно может также представлять собой одну или несколько фракций с процесса ожижения угля или биомассы, ароматические экстракты, или любые другие углеводородные фракции, или же фракции, не являющиеся нефтяными, как пиролизное масло. Тяжелое углеводородное сырье согласно изобретению может составлять по меньшей мере 50%, предпочтительно 70%, более предпочтительно по меньшей мере 80%, еще более предпочтительно по меньшей мере 90 мас.% от всего углеводородного сырья, обрабатываемого способом согласно изобретению.

В некоторых случаях совместную загрузку можно вводить за первым или следующими слоями, например, на входе в секцию гидроочистки в неподвижном слое или же на входе в секцию гидрокрекинга во взаимозаменяемых реакторах.

Способ согласно изобретению позволяет получать продукты конверсии, в частности, дистилляты, и тяжелую углеводородную фракцию с низким содержанием серы. Эту тяжелую углеводородную фракцию можно производить так, чтобы содержание в ней осадков после старения было меньше или равно 0,1 мас.% , причем это обеспечивается осуществлением стадий осаждения и отделения осадков.

Стадия a) гидродеметаллирования в защитных взаимозаменяемых реакторах

В ходе стадии a) гидродеметаллирования сырье и водород в условиях гидродеметаллирования приводят в контакт с катализатором гидродеметаллирования, загруженным в по меньшей мере два взаимозаменяемых реактора. Стадию a) предпочтительно проводят, когда сырье содержит более 50 ppm, даже более 100 ppm металлов, и/или когда сырье содержит примеси, которые могут вызвать очень быструю забивку катализаторного слоя, такие, например, как производные железа или кальция. Целью является уменьшить содержание примесей и, таким образом, защитить от дезактивации и забивки последующую стадию гидроочистки, поэтому реакторы и называются защитными. Эти защитные реакторы гидродеметаллирования применяются как взаимозаменяемые реактора (технология PRS, от английского Permutable Reactor System), описанные в патенте FR2681871.

Эти взаимозаменяемые реактора обычно являются реакторами с неподвижным слоем, установленными до секции гидроочистки в неподвижном слое и оборудованными линиями и клапанами, чтобы переключаться между собой, то есть для системы с двумя взаимозаменяемыми реакторами Ra и Rb реактор Ra может занять место Rb, и наоборот. Каждый реактор Ra, Rb может быть выведен из производственной линии для замены катализатора без остановки остального агрегата. Эта замена катализатора (промывка, выгрузка, повторная загрузка, сульфирование) обычно проводится в секции подготовки (совокупность оборудования вне основного контура высокого давления). Переключение для замены катализатора происходит, когда катализатор больше не является достаточно активным (отравление металлами и закоксовывание), и/или когда забивка вызывает слишком высокую потерю давления.

В одном варианте может иметься более 2 взаимозаменяемых реакторов в секции гидродеметаллирования во взаимозаменяемых реакторах.

В ходе стадии a) гидродеметаллирования протекают реакции гидродеметаллирования (обычно обозначаемые HDM), а также реакции гидрообессеривания (обычно обозначаемые HDS), реакции гидродеазотирования (обычно обозначаемые HDN), сопровождающиеся реакциями гидрирования, гидродеоксигенирования, гидродеароматизации, гидроизомеризации, гидродеалкилирования, гидрокрекинга, гидродеасфальтирования и восстановления углерода Конрадсона. Стадия a) называется гидродеметаллированием, так как она удаляет большую часть металлов из сырья.

Стадия a) гидродеметаллирования во взаимозаменяемых реакторах согласно изобретению может с успехом быть реализована при температуре в интервале от 300°C до 500°C, предпочтительно от 350°C до 430°C, и при абсолютном давлении от 5 МПа до 35 МПа, предпочтительно от 11 МПа до 26 МПа, предпочтительно от 14 МПа до 20 МПа. Температуру обычно устанавливают в зависимости от желаемого уровня гидродеметаллирования и намеченной продолжительности обработки. Чаще всего объемная скорость углеводородного сырья, обычно обозначаемая VVH и определяемая как объемный расход сырья, деленный на полный объем катализатора, может лежать в интервале от 0,1 ч-1 до 5 ч-1, предпочтительно от 0,15 ч-1 до 3 ч-1, более предпочтительно от 0,2 ч-1 до 2 ч-1.

Количество водорода, смешиваемого с сырьем, может составлять от 100 до 5000 нормальных кубических метров (Нм3) на кубический метр (м3) жидкого сырья, предпочтительно от 200 Нм3/м3 до 2000 Нм3/м3, более предпочтительно от 300 Нм3/м3 до 1000 Нм3/м3. Стадия a) гидродеметаллирования во взаимозаменяемых реакторах может осуществляться в промышленности в по меньшей мере двух реакторах с неподвижным слоем, предпочтительно с нисходящим потоком жидкости.

В качестве катализаторов гидродеметаллирования предпочтительно используются известные катализаторы. Это могут быть гранулированные катализаторы, содержащие на подложке по меньшей мере один металл или соединение металла, обладающие гидрирующей-дегидрирующей активностью. Эти катализаторы предпочтительно могут быть катализаторами, содержащими по меньшей мере один металл группы VIII, обычно выбираемый из группы, состоящей из никеля и кобальта, и/или по меньшей мере один металл группы VIB, предпочтительно молибден и/или вольфрам. Можно использовать, например, катализатор, содержащий от 0,5 до 10 мас.% никеля, предпочтительно от 1 до 5 мас.% никеля (выражено в оксиде никеля NiO), и от 1 до 30 мас.% молибдена, предпочтительно от 3 до 20 мас.% молибдена (выражено в оксиде молибдена MoO3), на минеральной подложке. Эта подложка может быть выбрана, например, из группы, состоящей из оксида алюминия, оксида кремния, алюмосиликатов, оксида магния, глин и смесей по меньшей мере двух из этих минералов. Предпочтительно, эта подложка может включать другие легирующие соединения, в частности, оксиды, выбранные из группы, состоящей из оксида бора, оксида циркония, церина, оксида титана, фосфорного ангидрида и смеси этих оксидов. Чаще всего используется алюмооксидная подложка и очень часто подложка из оксида алюминия, легированного фосфором и, возможно, бором. Когда присутствует фосфорный ангидрид P2O5, его концентрация ниже 10 мас.% . Когда присутствует триоксид бора B2O5, его концентрация ниже 10 мас.% . В качестве оксида алюминия можно использовать оксид алюминия γ (гамма) или η (эта). Этот катализатор чаще всего находится в форме экструдатов. Полное содержание оксидов металлов групп VIB и VIII может составлять от 5 до 40 мас.% , предпочтительно от 5 до 30 мас.% , и весовое отношение металла (или металлов) группы VIB к металлу (или металлам) группы VIII, выраженное в оксиде металла, обычно составляет от 20 до 1, чаще всего от 10 до 2.

Катализаторы, подходящие для применения на стадии a) гидродеметаллирования во взаимозаменяемых реакторах, указаны, например, в патентных документах EP 0113297, EP 0113284, US 5221656, US 5827421, US 7119045, US 5622616 и US 5089463.

Стадия b) гидроочистки в неподвижном слое

Поток, выходящий со стадии a) гидродеметаллирования, вводят, возможно вместе с водородом, на стадию b) гидроочистки в неподвижном слое, чтобы привести в контакт с по меньшей мере одним катализатором гидроочистки. В отсутствие стадии a) гидродеметаллирования во взаимозаменяемых защитных реакторах сырье и водород вводят напрямую на стадию b) гидроочистки в неподвижном слое, чтобы привести их в контакт на по меньшей мере одном катализаторе гидроочистки. Этот или эти катализаторы гидроочистки применяются в по меньшей мере одном реакторе с неподвижным слоем и предпочтительно с нисходящим течением жидкости.

Под гидроочисткой, обычно обозначаемой HDT, понимается каталитическая обработка с внесением водорода, позволяющая очистить углеводородное сырье, то есть существенно снизить в нем содержание металлов, серы и других примесей, улучшая одновременно отношение водорода к углероду в сырье и превращая сырье, более или менее полностью, в более легкие фракции. Гидроочистка включает, в частности, реакции гидрообессеривания (обычно обозначаемые HDS), реакции гидродеазотирования (обычно обозначаемые HDN) и реакции гидродеметаллирования (обычно обозначаемые HDM), сопровождающиеся реакциями гидрирования, гидродеоксигенирования, гидродеароматизации, гидроизомеризации, гидродеалкилирования, гидрокрекинга, гидродеасфальтирования и восстановления углерода Конрадсона.

В одном предпочтительном варианте стадия b) гидроочистки включает в себя первую стадию b1) гидродеметаллирования (HDM), реализуемую в одной или нескольких зонах гидродеметаллирования в неподвижных слоях, и последующую вторую стадию b2) гидрообессеривания (HDS), реализуемую в одной или нескольких зонах гидрообессеривания в неподвижных слоях. В ходе указанной первой стадии b1) гидродеметаллирования поток со стадии a) или сырье и водород, в отсутствие стадии a), приводятся в контакт на катализаторе гидродеметаллирования в условиях гидродеметаллирования, затем в ходе указанной второй стадии b2) гидрообессеривания поток с первой стадии b1) гидродеметаллирования приводится в контакт с катализатором гидрообессеривания в условиях гидрообессеривания. Этот способ, известный под названием HYVAHL-FTM, описан, например, в патенте US 5417846.

Специалист легко поймет, что на стадии b1) гидродеметаллирования протекают реакции гидродеметаллирования, а параллельно также часть других реакций гидроочистки, в частности, гидрообессеривания и гидрокрекинга. Аналогично, на стадии b2) гидрообессеривания протекают реакции гидрообессеривания, но параллельно также часть других реакций гидроочистки, в частности, гидродеметаллирования и гидрокрекинга.

Специалисты иногда определяют переходную зону, в которой имеют место все типы реакций гидроочистки. В другом варианте стадия b) гидроочистки включает первую стадию b1) гидродеметаллирования (HDM), реализуемую в одной или нескольких зонах гидродеметаллирования в неподвижных слоях, последующую вторую переходную стадию b2), реализуемую в одной или нескольких переходных зонах в неподвижных слоях, и последующую третью стадию b3) гидрообессеривания (HDS), реализуемую в одной или нескольких зонах гидрообессеривания в неподвижных слоях. В ходе указанной первой стадии b1) гидродеметаллирования поток со стадии a) (или сырье и водород в отсутствие стадия a)) приводятся в контакт на катализаторе гидродеметаллирования в условиях гидродеметаллирования, затем в ходе указанной второй переходной стадии b2) поток с первой стадии b1) гидродеметаллирования приводится в контакт с переходным катализатором в переходных условиях, затем в ходе указанной третьей стадии b3) гидрообессеривания поток со второй, переходной, стадии b2) приводится в контакт с катализатором гидрообессеривания в условиях гидрообессеривания.

Стадия b1) гидродеметаллирования в указанных выше вариантах особенно необходима при отсутствии стадии a) гидродеметаллирования во взаимозаменяемых защитных реакторах, чтобы обработать примеси и защитить катализаторы, находящиеся ниже по потоку. Необходимость стадии b1) гидродеметаллирования, согласно описанным выше вариантам, в дополнение к стадии a) гидродеметаллирования во взаимозаменяемых защитных реакторах оправдана, когда гидродеметаллирование, проводимое на стадии a), недостаточно для защиты катализаторов стадии b), в частности, катализаторов гидрообессеривания.

Стадия b) гидроочистки согласно изобретению проводится в условиях гидроочистки. Она может быть с успехом реализована при температуре от 300°C до 500°C, предпочтительно от 350°C до 430°C и при абсолютном давлении от 5 МПа до 35 МПа, предпочтительно от 11 МПа до 26 МПа, предпочтительно от 14 МПа до 20 МПа. Температуру обычно подбирают в зависимости от желаемого уровня гидроочистки и предусмотренной длительности обработки. Чаще всего объемная скорость углеводородного сырья, обычно обозначаемая VVH и определенная как объемный расход сырья, деленный на полный объем катализатора, может лежать в интервале от 0,1 ч-1 до 5 ч-1, предпочтительно от 0,1 ч-1 до 2 ч-1, более предпочтительно от 0,1 ч-1 до 1 ч-1. Количество водорода, смешиваемого с сырьем, может составлять от 100 до 5000 нормальных кубических метров (Нм3) на кубический метр (м3) жидкого сырья, предпочтительно от 200 Нм3/м3 до 2000 Нм3/м3, более предпочтительно от 300 Нм3/м3 до 1500 Нм3/м3. На промышленном уровне стадию b) гидроочистки можно реализовать в одном или нескольких реакторах с нисходящим потоком жидкости.

В качестве катализаторов гидроочистки предпочтительно используются известные катализаторы. Это могут быть гранулированные катализаторы, содержащие на подложке по меньшей мере один металл или соединение металла, обладающие гидрирующей-дегидрирующей активностью. Эти катализаторы предпочтительно могут быть катализаторами, содержащими по меньшей мере один металл группы VIII, обычно выбираемый из группы, состоящей из никеля и кобальта, и/или по меньшей мере один металл группы VIB, предпочтительно молибден и/или вольфрам. Можно использовать, например, катализатор, содержащий от 0,5 до 10 мас.% никеля, предпочтительно от 1 до 5 мас.% никеля (выражено в оксиде никеля NiO), и от 1 до 30 мас.% молибдена, предпочтительно от 3 до 20 мас.% молибдена (выражено в оксиде молибдена MoO3), на минеральной подложке. Эта подложка может быть выбрана, например, из группы, состоящей из оксида алюминия, оксида кремния, алюмосиликатов, оксида магния, глин и смесей по меньшей мере двух из этих минералов.

Предпочтительно, эта подложка может включать другие легирующие соединения, в частности, оксиды, выбранные из группы, состоящей из оксида бора, оксида циркония, церина, оксида титана, фосфорного ангидрида и смеси этих оксидов. Чаще всего используется алюмооксидная подложка и очень часто подложка из оксида алюминия, легированного фосфором и, возможно, бором. Когда присутствует фосфорный ангидрид P2O5, его концентрация ниже 10 мас.% . Когда присутствует триоксид бора B2O5, его концентрация ниже 10 мас.% . В качестве оксида алюминия может использоваться оксид алюминия γ (гамма) или η (эта). Этот катализатор чаще всего находится в форме экструдатов. Полное содержание оксидов металлов групп VIB и VIII может составлять от 3 до 40 мас.% , предпочтительно от 5 до 30 мас.% , и весовое отношение металла (или металлов) группы VIB к металлу (или металлам) группы VIII, выраженное в оксиде металла, обычно составляет от 20 до 1, чаще всего от 10 до 2.

В случае стадии гидроочистки, включающей стадию b1) гидродеметаллирования (HDM), а затем стадию b2) гидрообессеривания (HDS), предпочтительно использовать особые катализаторы, адаптированные к каждой стадии. Катализаторы, подходящие для применения на стадии b1) гидродеметаллирования, указаны, например, в патентных документах EP 0113297, EP 0113284, US 5221656, US 5827421, US 7119045, US 5622616 и US 5089463. Катализаторы, подходящие для применения на стадии b2) гидрообессеривания, указаны, например, в патентных документах EP 0113297, EP 0113284, US 6589908, US 4818743 или US 6332976. Можно также использовать смешанный катализатор, называемый также переходным катализатором, активный как в гидродеметаллировании, так и в гидрообессеривании, как для секции гидродеметаллирования b1), так и для секции гидрообессеривания b2), как описано в патентном документе FR 2940143.

В случае, когда стадия гидроочистки включает стадию b1) гидродеметаллирования (HDM), затем переходную стадию b2) и затем стадию b3) гидрообессеривания (HDS), предпочтительно использовать особые катализаторы, адаптированные к каждой стадии. Катализаторы, подходящие для применения на стадии b1) гидродеметаллирования, указаны, например, в патентных документах EP 0113297, EP 0113284, US 5221656, US 5827421, US 7119045, US 5622616 и US 5089463. Катализаторы, подходящие для переходной стадии b2), активные в гидродеметаллировании и в гидрообессеривании, указаны, например, в патентном документе FR 2940143. Катализаторы, подходящие для применения на стадии b3) гидрообессеривания, указаны, например, в патентных документах EP 0113297, EP 0113284, US 6589908, US 4818743 или US 6332976. Можно также использовать переходный катализатор, какой описан в патентном документе FR 2940143 для секций b1), b2) и b3).

Стадия c) гидрокрекинга во взаимозаменяемых реакторах

Поток, выходящий со стадии b) гидроочистки, вводят на стадию c) гидрокрекинга во взаимозаменяемых реакторах. Водород можно также ввести выше различных катализаторных слоев, имеющихся во взаимозаменяемых реакторах гидрокрекинга. Параллельно реакциям термического крекинга и гидрокрекинга, желаемым на этой стадии, имеют место также все типы реакций гидроочистки (HDM, HDS, HDN и т.д.). Особые условия, в частности, по температуре, и/или использование одного или нескольких особых катализаторов благоприятствуют желательным реакциям крекинга или гидрокрекинга.

Реакторы на стадии c) гидрокрекинга используются как взаимозаменяемые реактора (технология PRS, от английского Permutable Reactor System), какие описаны в патенте FR2681871. Эти взаимозаменяемые реактора оборудованы трубопроводами и клапанами, чтобы они могли заменять друг друга, то есть для системы с двумя взаимозаменяемыми реакторами Rc и Rd реактор Rc может занять место Rd, и наоборот. Каждый реактор Rc, Rd может быть выведен из производственной линии для замены катализатора без остановки остального агрегата. Это замена катализатора (промывка, выгрузка, повторная загрузка, сульфирование) обычно проводится в секции подготовки (совокупность оборудования вне основного контура высокого давления). Переключение для замены катализатора происходит, когда катализатор больше не является достаточно активным (отравление металлами и закоксовывание), и/или когда забивка вызывает слишком высокую потерю давления.

В одном варианте в секции гидрокрекинга во взаимозаменяемых реакторах имеется более 2 взаимозаменяемых реакторов.

Стадия c) гидрокрекинга согласно изобретению проводится в условиях гидрокрекинга. Она может быть с успехом реализована при температуре от 340°C до 480°C, предпочтительно от 350°C до 430°C и при абсолютном давлении от 5 МПа до 35 МПа, предпочтительно от 11 МПа до 26 МПа, предпочтительнее от 14 МПа до 20 МПа. Температуру обычно подбирают в зависимости от желаемого уровня гидрокрекинга и предусмотренной продолжительности обработки. Предпочтительно, средняя температура в начале цикла стадии c) гидрокрекинга во взаимозаменяемых реакторах всегда по меньшей мере на 5°C, предпочтительно по меньшей мере на 10°C, более предпочтительно по меньшей мере на 15°C выше средней температуры в начале цикла на стадии b) гидроочистки. Это расхождение может уменьшаться в ходе цикла из-за повышения температуры стадии b) гидроочистки, чтобы компенсировать дезактивацию катализатора. В целом, средняя температура на всем цикле стадии c) гидрокрекинга во взаимозаменяемых реакторах всегда по меньшей мере на 5°C выше, чем средняя температура на всем цикле стадии b) гидроочистки.

Чаще всего объемная скорость углеводородного сырья, обычно обозначаемая VVH и определяемая как объемный расход сырья, деленный на полный объем катализатора, может лежать в интервале от 0,1 ч-1 до 5 ч-1, предпочтительно от 0,2 ч-1 до 2 ч-1, более предпочтительно от 0,25 ч-1 до 1 ч-1. Количество водорода, смешиваемого с сырьем, может составлять от 100 до 5000 нормальных кубических метров (Нм3) на кубический метр (м3) жидкого сырья, предпочтительно от 200 Нм3/м3 до 2000 Нм3/м3, более предпочтительно от 300 Нм3/м3 до 1500 Нм3/м3. На промышленном уровне стадия c) гидрокрекинга может проводиться в по меньшей мере двух реакторах с неподвижным слоем, предпочтительно с исходящим потоком жидкости.

Используемые катализаторы гидрокрекинга могут быть катализаторами гидрокрекинга или гидроочистки. Это могут быть катализаторы в виде гранул, экстрактов или шариков, содержащих на подложке по меньшей мере один металл или соединение металла, обладающие гидрирующей-дегидрирующей активностью. Эти катализаторы предпочтительно могут быть катализаторами, содержащими по меньшей мере один металл группы VIII, обычно выбираемый из группы, состоящей из никеля и кобальта, и/или по меньшей мере один металл группы VIB, предпочтительно молибден и/или вольфрам. Можно использовать, например, катализатор, содержащий от 0,5 до 10 мас.% никеля, предпочтительно от 1 до 5 мас.% никеля (выражено в оксиде никеля NiO), и от 1 до 30 мас.% молибдена, предпочтительно от 5 до 20 мас.% молибдена (выражено в оксиде молибдена MoO3), на минеральной подложке. Эта подложка может быть выбрана, например, из группы, состоящей из оксида алюминия, оксида кремния, алюмосиликатов, оксида магния, глин и смесей по меньшей мере двух из этих минералов. Предпочтительно, эта подложка может включать другие легирующие соединения, в частности, оксиды, выбранные из группы, состоящей из оксида бора, оксида циркония, церина, оксида титана, фосфорного ангидрида и смеси этих оксидов. Чаще всего используется алюмооксидная подложка и очень часто подложка из оксида алюминия, легированного фосфором и, возможно, бором. Когда присутствует фосфорный ангидрид P2O5, его концентрация ниже 10 мас.% . Когда присутствует триоксид бора B2O5, его концентрация ниже 10 мас.% . В качестве оксида алюминия может использоваться оксид алюминия γ (гамма) или η (эта). Этот катализатор чаще всего находится в форме экструдатов. Полное содержание оксидов металлов групп VIB и VIII может составлять от 5 до 40 мас.% , предпочтительно от 7 до 30 мас.% , и весовое отношение металла (или металлов) группы VIB к металлу (или металлам) группы VIII, выраженное в оксиде металла, обычно составляет от 20 до 1, чаще всего от 10 до 2.

Альтернативно, на части стадии гидрокрекинга предпочтительно можно использовать бифункциональный катализатор, содержащий гидрирующую фазу, чтобы можно было гидрировать ароматические соединения и осуществить равновесие между насыщенными соединениями и соответствующими олефинами, и кислотную фазу, которая позволяет промотировать реакции гидроизомеризации и гидрокрекинга. Кислотная активность предпочтительно обеспечивается подложками с большими удельными поверхностями (обычно 100-800 м2/г), обладающими поверхностной кислотностью, такими, как галогенированные оксиды алюминия (в частности, хлорированные или фторированные), комбинации оксидов бора и алюминия, аморфные алюмосиликаты и цеолиты. Гидрирующая активность предпочтительно обеспечивается либо одним или несколькими металлами группы VIII периодической системы элементов, такими, как железо, кобальт, никель, рутений, родий, палладий, осмий, иридий и платина, либо сочетанием по меньшей мере одного металла группы VIB периодической системы, такого как молибден и вольфрам, и по меньшей мере одного неблагородного металла группы VIII, такого, как никель и кобальт. Катализатор предпочтительно должен также иметь высокую стойкость к примесям и асфальтенам из-за использования тяжелого сырья. Предпочтительно, используемый бифункциональный катализатор содержит по меньшей мере один металл, выбранный из группы, состоящей из металлов групп VIII и VIB, используемых по отдельности или в смеси, и подложку, содержащую от 10 до 90 мас.% цеолита, содержащего железо, и от 90 до 10 мас.% неорганических оксидов. Используемый металл группы VIB предпочтительно выбран из вольфрама и молибдена, а металл группы VIII предпочтительно выбран из никеля и кобальта. Бифункциональный катализатор предпочтительно получают способом получения, описанным в японской патентной заявке № 2289419 (IKC) или EP 0384186. Примеры катализаторов этого типа описаны в патентах JP 2966985, JP 2908959, JP 01049399 и JP 61028717, US 4446008, US 4622127, US 6342152, EP 0537500 и EP 0622118.

В другом предпочтительном варианте монофункциональные катализаторы и бифункциональные катализаторы типа оксида алюминия, аморфного алюмосиликата или цеолита могут использоваться в смеси или в виде последовательных слоев.

Особенно выгодно использовать в секции гидрокрекинга катализаторы, аналогичные катализаторам гидрокрекинга в кипящем слое или бифункциональным катализаторами.

В одном варианте катализаторы во взаимозаменяемых реакторах гидрокрекинга характеризуются повышенной пористостью, обычно общей пористостью выше 0,7 мл/г, из которой макропоры (то есть поры размером больше 50 нм) занимают объем пор более 0,1 мл/г.

До ввода сырья катализаторы, использующиеся в способе согласно настоящему изобретению, предпочтительно подвергают сульфирующей обработке in-situ или ex-situ.

Стадия d) разделения потока, полученного при гидрокрекинге

Способ согласно изобретению может включать также стадию d) разделения, позволяющую получить по меньшей мере одну газообразную фракцию и по меньшей мере одну тяжелую жидкую фракцию.

Поток, полученный на выходе стадии c) гидрокрекинга, содержит жидкую фракцию и газообразную фракцию, содержащую газы, в частности, H2, H2S, NH3, и углеводороды C1-C4. Эту газообразную фракцию можно отделить от выходящего потока с помощью устройств разделения, хорошо известных специалисту, в частности, с помощью одного или несколько сепараторных емкостей, которые могут работать при разных давлениях и температурах, факультативно в сочетании со средством отгонки паром или водородом и с одной или несколькими дистилляционными колоннами. Поток, полученный на выходе стадии c) гидрокрекинга, предпочтительно разделяют в по меньшей мере одной сепараторной емкости на по меньшей мере одну газообразную фракцию и по меньшей мере одну тяжелую жидкую фракцию. Эти сепараторы могут представлять собой, например, сепараторы высокого давления и высокой температуры (HPHT) и/или сепараторы высокого давления и низкой температуры (HPBT).

После возможного охлаждения эту газообразную фракцию предпочтительно обрабатывают в средстве очистки водорода, чтобы выделить водород, не прореагировавший в реакциях гидроочистки и гидрокрекинга. Средство очистки водорода может представлять собой промывку аминами, мембрану, систему типа КЦА или несколько из этих средств, размещенных последовательно. Очищенный водород затем можно с успехом вернуть в способ согласно изобретению, после факультативного повторного сжатия. Водород можно вводить на входе стадии a) гидродеметаллирования, и/или в разные места в ходе стадии b) гидроочистки, и/или на входе стадии c) гидрокрекинга, и/или в разные места на входе стадии c) гидрокрекинга, и даже на стадии осаждения.

Стадия d) разделения может включать также атмосферную дистилляцию и/или вакуумную дистилляцию. Предпочтительно, стадия разделения d) включает, кроме того, по меньшей мере одну атмосферную дистилляцию, на которой одну или несколько жидких углеводородных фракций, полученных после разделения, фракционируют путем атмосферной дистилляции, получая по меньшей мере одну фракцию атмосферного дистиллята и по меньшей мере одну фракцию атмосферных остатков. Фракция атмосферного дистиллята может содержать базовое топливо (нафта, керосин и/или дизель), качество которых можно повысить коммерческим путем, например, на нефтеперерабатывающих заводах для производства автомобильного и авиационного топлива.

Кроме того, стадия разделения d) в способе согласно изобретению предпочтительно может включать также по меньшей мере одну вакуумную дистилляцию, на которой одну или несколько жидких углеводородных фракций, полученных после разделения, и/или фракцию атмосферных остатков, полученную после атмосферной дистилляции, фракционируют путем вакуумной дистилляции, получая по меньшей мере одну фракцию вакуумного дистиллята и по меньшей мере одну фракцию вакуумных остатков. Предпочтительно, стадия d) разделения включает сначала атмосферную дистилляцию, на которой одну или несколько жидких углеводородных фракций, полученных после разделения, фракционируют путем атмосферной дистилляции, получая по меньшей мере одну фракцию атмосферного дистиллята и по меньшей мере одну фракцию атмосферных остатков, а затем вакуумную дистилляцию, на которой фракцию атмосферных остатков, полученную после атмосферной дистилляции, фракционируют путем вакуумной дистилляции, получая по меньшей мере одну фракцию вакуумного дистиллята и по меньшей мере одну фракцию вакуумных остатков. Фракция вакуумного дистиллята обычно содержит фракции типа вакуумного газойля.

По меньшей мере часть фракции атмосферных остатков или часть фракции вакуумных остатков можно вернуть на стадию c) гидрокрекинга. Фракцию атмосферных остатков и/или фракцию вакуумных остатков можно направить на процесс каталитического крекинга. Фракцию атмосферных остатков и/или фракцию вакуумных остатков можно использовать в качестве жидкого топлива или в качестве основы для жидкого топлива с низким содержанием серы.

Часть фракции вакуумных остатков и/или часть фракции вакуумного дистиллята можно направить на стадию каталитического крекинга или гидрокрекинга в кипящем слое.

Часть тяжелой жидкой фракции, полученной на стадии d) разделения, можно использовать для образования фракции дистиллята согласно изобретению, использующейся на стадии e) осаждения осадков.

Стадия e): Осаждение осадков

Тяжелая жидкая фракция, полученная на выходе стадии d) разделения, содержит органические осадки, которые образуются вследствие условий гидроочистки и гидрокрекинга. Часть осадков состоит из асфальтенов, осажденных в условиях гидроочистки и гидрокрекинга, их количественно определяют как "имеющиеся осадки" (IP375). Погрешность измерения методом IP375 составляет ±0,1% для содержаний ниже 3 мас.% и ±0,2% для содержаний больше или равных 3 мас.% .

Содержание осадков в тяжелой жидкой фракции может изменяться в зависимости от условий гидрокрекинга. С точки зрения анализа, различают имеющиеся осадки (IP375) и осадки после старения (IP390), которые включают в себя потенциальные осадки. Однако, условия глубокого гидрокрекинга, то есть когда степень конверсии превышает, например, 30%, даже 40% или 50%, приводят к образованию имеющихся осадков и потенциальных осадков. Не существует какой-то пороговой конверсии, при которой появляются эти имеющиеся или потенциальные осадки, так как это зависит от рабочих условий (температура, давление, время пребывания, тип катализаторов, возраст катализаторов и т.д.), а также от типа сырья (происхождение, интервал кипения, смеси разных видов сырья и т.д.).

Чтобы получить жидкое топливо или основу для жидкого топлива, отвечающие рекомендациям по содержанию осадков после старения (IP390) меньше или равному 0,1%, способ согласно изобретению включает стадию осаждения, позволяющую улучшить эффективность разделения осадков и получить в результате стабильные жидкое топливо или основы для жидкое топливо, то есть с содержанием осадков после старения меньше или равным 0,1 мас.% . Содержание осадков после старения измеряется методом IP390 с погрешностью измерения ±0,1%.

Стадия осаждения согласно изобретению может быть реализована в нескольких вариантах e1), e2), e3):

- осаждение путем дестабилизации e1), которое состоит в том, чтобы привести в контакт тяжелую жидкую фракцию, полученную на стадии d) разделения, с фракцией дистиллята,

- осаждение путем окисления e2), которое состоит в том, чтобы привести в контакт тяжелую жидкую фракцию, полученную на стадии d) разделения, с окислителем,

- осаждение путем окислительной дестабилизации e3), которое состоит в том, чтобы привести в контакт тяжелую жидкую фракцию, полученную на стадии d) разделения, с фракцией дистиллята и окислителем.

Вариант осаждения путем дестабилизации e1)

Стадия осаждения путем дестабилизация e1) в способе по настоящему изобретению включает контактирование тяжелой жидкой фракции, полученной на стадии d) разделения, с фракцией дистиллята, содержащей углеводороды, обычно полученной в результате дистилляции сырой нефти или поступающей с процессов рафинирования. Эти углеводороды предпочтительно содержат парафины, предпочтительно по меньшей мере 20% парафинов. Как правило, эти углеводороды имеют температуру кипения при атмосферном давлении от -42°C до 400°C. Эти углеводороды обычно содержат более 3 атомов углерода, обычно от 3 до 40 атомов углерода. Это могут быть, например, фракции типа пропана, бутана, пентана, гексана, гептана, нафты, керосина, атмосферного газойля или вакуумного газойля, используемые по отдельности или в смеси. Предпочтительно, по меньшей мере 20 мас.% фракции дистиллята имеет температуру кипения больше или равную 100°C, предпочтительно больше или равную 120°C, более предпочтительно больше или равную 150°C.

В одном варианте осуществления изобретения фракция дистиллята отличается тем, что она содержит по меньшей мере 25 мас.% соединений, имеющих температуру кипения больше или равную 100°C, предпочтительно больше или равную 120°C, более предпочтительно больше или равную 150°C.

Предпочтительно, по меньшей мере 5 мас.% , даже 10 мас.% фракции дистиллята согласно изобретению имеет температуру кипения по меньшей мере 252°C.

Более предпочтительно, по меньшей мере 5 мас.% , даже 10 мас.% фракции дистиллята согласно изобретению имеет температуру кипения по меньшей мере 255°C.

Указанная фракция дистиллята может частично и даже полностью происходить со стадии d) разделения согласно изобретению или с другого процесса рафинирования или же с другого химического процесса.

Использование фракции дистиллята согласно изобретению выгодно также тем, что этим избавляются от использования большинства фракций с высокой добавленной стоимостью, таких как нефтехимические погоны типа нафты.

Кроме того, использование фракции дистиллята согласно изобретению позволяет повысить выход тяжелой жидкой фракции, отделенной от осадков. Действительно, использование фракции дистиллята согласно изобретению позволяет сохранить растворимость пригодных для переработки соединений в тяжелой жидкой фракции, чтобы отделить осадки, в отличие от использование фракций с более низкой точкой кипения, в которой пригодные для переработки соединения осаждаются вместе с осадками.

Фракцию дистиллята можно использовать в смеси с фракцией типа нафты и/или фракцией типа вакуумного газойля и/или вакуумных остатков. Указанную фракцию дистиллята можно использовать в смеси с легкой фракцией, полученной на выходе стадии d), тяжелой фракцией, полученной на стадии d), причем эти фракции можно использовать по отдельности или в смеси. В случае, когда фракцию дистиллята согласно изобретению смешивают с другой фракцией: легкой фракцией и/или тяжелой фракцией, какие указаны выше, соотношения между ними выбирают так, чтобы полученная смесь отвечала характеристикам фракции дистиллята согласно изобретению.

Массовое соотношение между фракцией дистиллята согласно изобретению и тяжелой фракцией, полученной на выходе стадии d) разделения, составляет от 0,01 до 100, предпочтительно от 0,05 до 10, более предпочтительно от 0,1 до 5, еще более предпочтительно от 0,1 до 2. Когда фракция дистиллята согласно изобретению отбирается с процесса, эту фракцию можно собрать в течение пускового периода, чтобы достичь желаемого соотношения.

Фракция дистиллята согласно изобретению может также происходить частью со стадии g) выделения жидкой углеводородной фракции.

Предпочтительно, вариант e1) реализуют в присутствии инертного газа, такого как молекулярный азот, и/или газа, богатого водородом, предпочтительно происходящим со способа по изобретения, в частности, со стадии разделения d).

Вариант окислительного осаждения e2)

Стадия осаждения путем дестабилизации e2) согласно способу по изобретению включает контактирование тяжелой жидкой фракции, полученной на стадии d) разделения, с газообразным, жидким или твердым окислительным соединением. Выгодой от использования окислительного соединения является ускорение процесса осаждения. Под окислительным газом понимается газ, который может содержать молекулярный кислород, озон или оксиды азота, используемые по отдельности или в смеси, возможно, дополненные инертным газом. Этот окислительный газ может быть воздухом или воздухом, обедненным азотом. В более широком смысле окислительный газ может быть галогенированным газом (например, Cl2), легко приводящим к образованию кислорода, например, в присутствии воды. Под окислительной жидкостью понимается кислородсодержащее соединение, например, вода, пероксид, такой как перекись водорода, перкислота или же неорганический окислительный раствор, такой как раствор нитрата (например, нитрата аммония), или перманганата (например, перманганата калия), или хлората, или гипохлорита, или персульфата, или неорганической кислоты, такой как серная кислота. В этом варианте по меньшей мере одно газообразное, жидкое или твердое окислительное соединение смешивают затем с тяжелой жидкой фракцией, полученной на стадии d) разделения, и фракцией дистиллята согласно изобретению при осуществлении стадии e) осаждения осадков.

Вариант осаждения путем окислительной дестабилизации e3)

Стадия осаждения путем окислительной дестабилизации e3) способом согласно изобретению включает контактирование тяжелой жидкой фракции, полученной на стадии d) разделения, с фракцией дистиллята, какая определена в варианте e1) осаждения путем дестабилизации, и газообразным, жидким или твердым окислительным соединением, какое определено в варианте e2) окислительного осаждения. В варианте e3) можно иметь комбинацию различных контактов тяжелой жидкой фракции, полученной на стадии d) разделения, с по меньшей мере одной фракцией дистиллята и по меньшей мере одним окислительным соединением. Эти контакты могут быть последовательными или одновременными, чтобы оптимизировать осаждение.

Стадия e) осаждения согласно изобретению, реализуемая в соответствии с вариантами e1), e2) или e3), позволяет получить совокупность имеющихся и потенциальных осадков (путем превращения потенциальных осадков в имеющиеся осадки), чтобы эффективно отделить их и, тем самым, достичь содержания осадков после старения (IP390) максимум 0,1 мас.% .

Стадия e) осаждения согласно изобретению, реализуемая в соответствии с вариантами e1), e2) или e3), предпочтительно может проводиться при времени пребывания меньше 500 минут, предпочтительно меньше 300 минут, более предпочтительно меньше 60 минут, при температуре от 25°C до 350°C, предпочтительно от 50°C до 350°C, предпочтительно от 65°C до 300°C и более предпочтительно от 80°C до 250°C. Давление на стадии осаждения предпочтительно ниже 20 МПа, предпочтительно ниже 10 МПа, более предпочтительно ниже 3 МПа и еще более предпочтительно ниже 1,5 МПа.

Стадия e) осаждения согласно изобретению может быть реализована с использованием различного оборудования. Факультативно можно использовать статический смеситель, автоклав или смесительный чан, чтобы способствовать эффективному контакту между тяжелой жидкой фракцией, полученной на выходе стадии d) разделения, и фракцией дистиллята согласно изобретению и/или окислительным соединением согласно изобретению. Один или несколько теплообменников можно использовать до или после смешения тяжелой жидкой фракции, полученной на выходе стадии d), и фракции дистиллята согласно изобретению и/или окислительного соединения согласно изобретению, чтобы достичь желаемой температуры. Можно использовать один или несколько резервуаров, установленных последовательно или параллельно, таких как горизонтальный или вертикальный баллон, факультативно с функцией декантации для удаления части фракции дистиллята согласно изобретению, и/или части или всего окислительного соединения согласно изобретению, или же части наиболее тяжелых твердых веществ. Можно также использовать смесительный бак, факультативно снабженный двойной рубашкой для регулирования температуры. Этот бак может быть снабжен отбором снизу, чтобы удалить часть наиболее тяжелых твердых веществ.

На выходе стадии e) получают углеводородную фракцию, обогащенную имеющимися осадками. Эта фракция может содержать, по меньшей мере частью, фракцию дистиллята согласно изобретению при реализации в соответствии с вариантами e1) или e3) путем окислительной дестабилизации. Углеводородную фракцию, обогащенную осадками, направляют на стадию f) физического отделения осадков.

Стадия f): Отделение осадков

Способ согласно изобретению включает, кроме того, стадию f) физического отделения осадков, чтобы получить жидкую углеводородную фракцию.

Тяжелая жидкая фракция, полученная на выходе стадии e) осаждения, содержит органические осадки типа осажденных асфальтенов, образованные в результате условий гидрокрекинга и условий осаждения согласно изобретению.

Таким образом, по меньшей мере часть тяжелой жидкой фракции, полученной на стадии e) осаждения, подвергают отделению осадков, что представляет собой разделение типа твердое-жидкость, причем для этого разделения можно использовать физическое средство разделения, выбранное из фильтра, разделительной мембраны, слоя твердых фильтрующих частиц органического или неорганического типа, электростатического осаждения, электростатического фильтра, системы центрифугирования, декантации, центробежного декантатора, отбора через шнек. На этой стадии отделения осадков можно использовать последовательную и/или параллельную комбинацию нескольких средств разделения одного и того же или разного типа, способных работать последовательно. Один из этих методов разделения в системе твердое-жидкость может потребовать периодического применения легкой промывной фракции, отобранной с процесса или нет, позволяющей, например, очистить фильтр и удалить осадки.

На выходе стадии f) отделения осадков получают жидкую углеводородную фракцию с содержанием осадков после старения меньше или равным 0,1 мас.% . Эта фракция с пониженным содержанием осадков может включать, по меньшей мере как часть, фракцию дистиллята согласно изобретению, вводимую на стадии e). В отсутствие фракции дистиллята согласно изобретению жидкая углеводородная фракция со сниженным содержанием осадков, имея содержание осадков после старения ниже 0,1 мас.% , может служить в качестве основы для жидкого топлива или в качестве жидкого топлива, в частности, в качестве основы для бункерного топлива или в качестве бункерного топлива.

Стадия g): Выделение жидкой углеводородной фракции

Согласно изобретению, смесь, полученную на стадии f), предпочтительно вводят на стадию g) выделения жидкой углеводородной фракции с содержанием осадков после старения меньше или равным 0,1 мас.% , состоящую в отделении жидкой углеводородной фракции, полученной на стадии f), от фракции дистиллята, введенной на стадии e). Стадия g) похожа на стадию d) разделения. Стадия g) может быть реализована на оборудовании типа сепарационных емкостей и/или дистилляционных колонн, чтобы отделить, с одной стороны, по меньшей мере часть фракции дистиллята, вводимого на стадии e), а с другой стороны, жидкую углеводородную фракцию с содержанием осадков после старения меньше или равным 0,1 мас.% .

Предпочтительно, часть фракции дистиллята, отделенной на стадии g), возвращают на стадию e) осаждения.

Указанная жидкая углеводородная фракция, имея содержание осадков после старения ниже 0,1 мас.% , может с успехом служить в качестве основы для жидкого топлива или в качестве жидкого топлива, в частности, в качестве основы для бункерного топлива или в качестве бункерного топлива. Предпочтительно, указанную жидкую углеводородную фракцию смешивают с одним или несколькими базовыми флюсами, выбранными из группы, состоящей из легких смазочных масел с каталитического крекинга, тяжелых смазочных масел с каталитического крекинга, остатка каталитического крекинга, керосина, газойля, вакуумного дистиллята и/или отфильтрованного масла.

В одном частном варианте осуществления часть фракции дистиллята согласно изобретению можно оставить в жидкой углеводородной фракции со сниженным содержанием осадков, чтобы вязкость смеси напрямую соответствовала вязкости желаемой марки жидкого топлива, например, 180 или 380 сСт при 50°C.

Флюсирование

Жидкие углеводородные фракции согласно изобретению могут, по меньшей мере частью, с успехом использоваться в качестве основы для жидкого топлива или в качестве жидкого топлива, в частности, в качестве основы для бункерного топлива или в качестве бункерного топлива с содержанием осадков после старения меньше или равным 0,1 мас.% .

Под "жидким топливом" в изобретении понимается углеводородная фракция, которую можно использовать в качестве топлива. Под "основой для жидкого топлива" в изобретении понимается углеводородная фракция, которая при смешении с другими основами образует жидкое топливо.

Для получения жидкого топлива жидкие углеводородные фракции, полученные на стадии d) или g), можно смешать с одним или несколькими базовыми флюсами, выбранными из группы, состоящей из легких смазочных масел с каталитического крекинга, тяжелых смазочных масел с каталитического крекинга, остатка каталитического крекинга, керосина, газойля, вакуумного дистиллята и/или отфильтрованного масла. Предпочтительно использовать керосин, газойль и/или вакуумный дистиллят, получаемые в способе по изобретению.

Часть флюсов можно ввести как состоящую частично или полностью из фракция дистиллята согласно изобретению.

Примеры

Пример 1 (не по изобретению)

Сырье представляет собой смесь атмосферных остатков (RA), происходящих из ближневосточной нефти. Эта смесь характеризуется повышенным количеством металлов (100 ppm по весу) и серы (4,0 мас.% ), а также 7% фракции [370-].

Процесс гидроочистки предусматривает использование двух взаимозаменяемых реакторов Ra и Rb на первой стадии гидродеметаллировании (HDM) выше секции гидроочистки в неподвижном слое.

В ходе первой стадии, называемой гидродеметаллированием, проводят, в условиях HDM, углеводородное сырье и водород на катализатор HDM, затем, в ходе последующей второй стадии проводят, в условиях HDT, поток с первой стадии на катализатор HDT. Стадия HDM содержит зону HDM с взаимозаменяемыми слоями (Ra,Rb). Стадия гидроочистки HDT включает в себя три реактора с неподвижным слоем (R1, R2,R3).

Поток, полученный на выходе стадии гидроочистки, разделяют путем мгновенного разделения, чтобы получить жидкую фракцию и газообразную фракцию, содержащую газы, в частности, H2, H2S, NH3, и углеводороды C1-C4. Затем жидкую фракцию подвергают отгонке легких фракций в колонне, затем разделяют в колонне атмосферной перегонки, а затем в вакуумной перегонной колоне на несколько фракций (PI-350°C, 350-520°C и 520°C+, см. таблицу 5).

Оба взаимозаменяемых реактора гидродеметаллирования Ra и Rb загружены катализатором гидродеметаллирования. Три реактора R1, R2, R3 гидроочистки загружены катализаторами гидроочистки.

Способ реализуют при парциальном давлении водорода 15 МПа, температуре на входе реактора в начале цикла 360°C и в конце цикла 420°C.

Таблица 2 ниже показывает время пребывания и средние температуры в цикле для разных секций. В ходе цикла каждый взаимозаменяемый реактор Ra и Rb находится отключенным от производственной линии в течение 3 недель для обновления катализатора гидродеметаллирования. Эти условия были установлены в соответствии с уровнем техники для продолжительности работы 11 месяцев и степени HDM выше 90%.

Таблица 1 ниже показывает часовую объемную скорость (VVH) для каждого каталитического реактора и соответствующие средние температуры (WABT), полученные на всем цикле в соответствии с описанным режимом работы.

Таблица 1. Рабочие условия в разных секциях

WABT представляет собой среднюю температуру на высоте слоя (возможно, с учетом весовых коэффициентов, которые придают разный вес той или иной части слоя), усредненную также по времени на продолжительности одного цикла.

Выходы, полученные для примера не по изобретению, представлены в таблице 4 в сравнение с выходами для примера согласно изобретению.

Пример 2 (согласно изобретению)

Способ согласно изобретению реализуют в этом примере на том же сырье, с теми же катализаторами и в тех же рабочих условиях для реакторов стадии гидродеметаллирования и реакторов R1 и R2 стадии b) гидроочистки (HDT).

Способ согласно изобретению предусматривает использование двух новых взаимозаменяемых реакторов гидрокрекинга, обозначенных Rc и Rd, взамен, с одной стороны, реактора R3, который имеется в секции гидроочистки (HDT) согласно уровню техники. Стадию c) гидрокрекинга реализуют при высокой температуре за стадией b) гидроочистки в неподвижном слое, которая включает в себя только два реактора R1 и R2.

В таблице 2 ниже приведен пример работы, относящейся к 4 взаимозаменяемым реакторам Ra, Rb, Rc и Rd.

Таблица 2. Процесс с взаимозаменяемыми реакторами согласно изобретению

(HDM, взаимозаменяемые)

(HCK, взаимозаменяемые)

Поток, полученный на выходе стадии c), похож в отношении чистоты на поток из примера 1, но имеет более высокую степень конверсии.

Оба реактора Rc и Rd стадии гидрокрекинга c) загружены катализатором гидрокрекинга.

Способ реализуют при парциальном давлении водорода 15 МПа, температуре на входе реактора в начале цикла 360°C и в конце цикла 420°C.

В ходе цикла каждый взаимозаменяемый реактор Rc и Rd находится отключенным от производственно линии в течение 3 недель, чтобы обновить катализатор гидрокрекинга. Таблица 3 ниже показывает объемную часовую скорость (VVH) для каждого каталитического реактора и соответствующие средние температуры (WABT), полученные на всем цикле в соответствии с описанным режимом работы.

Таблица 3. Рабочие условия для разных секций

В таблице 4 ниже приводится сравнение выходов и расхода водорода, полученных в примере не по изобретению в примере согласно изобретению.

Таблица 4. Сравнение средних выходов, полученных в ходе цикла

Таким образом, из таблиц 2, 3 и 4 следует, что способ согласно изобретению, включающий секцию гидрокрекинга (стадия c) во взаимозаменяемых реакторах, позволяет повысить среднюю WABT цикла (+4°C), а также повысить VVH. WABT представляет собой среднюю температуру слоя в ходе цикла.

VVH есть отношение объемного расхода сырья к объему катализатора, содержащегося в реакторе.

Согласно таблице 4, выигрыш, полученный в терминах WABT (+4°C), проявляется в повышении выходов более ценных фракций: +0,пунктов для фракции [PI-350°C] и +1,9 пунктов для фракции [350°C-520°C].

В ходе описанного цикла согласно изобретению среднюю температуру на взаимозаменяемых слоях (WABT) повышают, чтобы компенсировать дезактивацию всех катализаторов, несмотря на обновление во взаимозаменяемых реакторах.

Вследствие повышения температуры может произойти образование осадков, которые могут быть нежелательными в зависимости от использования тяжелой фракции (например, бункерное топливо).

В примере согласно изобретению содержание осадков после старения (IP390) в атмосферных остатках (350°C+) выше 0,1 мас.% в части цикла, когда WABT взаимозаменяемых реакторов гидрокрекинга превышает 402°C.

В этом случае атмосферные остатки (состоящие из фракции 350-520°C и фракции 520°C+) подвергают стадии осаждения и отделения осадков в соответствии с двумя вариантами:

- Осаждение путем дестабилизации

Атмосферные остатки смешивают в отношении 50/50 по объему с фракцией дистиллята, представляющей собой фракцию газойля, полученную в процессе (150-350°C), и перемешивают при 80°C в течение 5 минут. Затем смесь фильтруют, чтобы удалить осажденные осадки, затем жидкую фракцию со сниженным содержанием осадков (IP390, менее 0,1 мас.% ) дистиллируют, чтобы выделить фракцию дистиллятов (150-350), с одной стороны, и атмосферные остатки (350+) со сниженным содержанием осадков (IP390, ниже 0,1 мас.% ), с другой стороны.

- Осаждение путем окисления

Атмосферные остатки приводят в контакт в автоклаве с воздухом при давлении кислорода 2 бара и при перемешивании в течение 6ч при 200°C. После сброса давления атмосферные остатки фильтруют, чтобы удалить осажденные осадки и получить жидкую фракцию со сниженным содержанием осадка (IP390, ниже 0,1 мас.% ). Атмосферные остатки (состоящие из фракции 350-520°C и фракции 520°C+), выделенные после осаждения путем дестабилизации и осаждения путем окисления, имеют вязкость 280 сСт при 50°C. Помимо низкого содержания осадков после старения, ниже 0,1 мас.% , они имеют содержание серы ниже 0,5% S. Согласно стандарту ISO 8217, эти атмосферные остатки можно продавать как топливо для судовых двигателей остаточного типа марки RMG 380. Благодаря содержанию серы ниже 0,5 мас.% это топливо для судовых двигателей можно использовать до 2020-25 вне зон ECA без оборудования судов устройством промывки дымовых газов.

Изобретение касается способа непрерывной обработки углеводородного сырья, содержащего по меньшей мере одну углеводородную фракцию, имеющую содержание серы по меньшей мере 0,1 мас.% , начальную температуру кипения по меньшей мере 340°C и конечную температура кипения по меньшей мере 440°C, причем способ включает следующие стадии: a) стадия гидродеметаллирования, на которой применяются по меньшей мере два взаимозаменяемых реактора, b) стадия гидроочистки в неподвижном слое, c) стадия гидрокрекинга в неподвижном слое, на которой применяются по меньшей мере два взаимозаменяемых реактора, в присутствии потока, выходящего со стадии b), и катализатора гидрокрекинга, d) стадия разделения потока, выходящего со стадии c), чтобы получить по меньшей мере одну газообразную фракцию и по меньшей мере одну тяжелую жидкую фракцию, e) стадия осаждения осадков, содержащихся в тяжелой жидкой фракции, полученной на стадии d), которую можно осуществить в трех возможных вариантах, называемых дестабилизацией (e1), окислением (e2) или окислительной дестабилизацией (e3), f) стадия физического отделения осадков от тяжелой жидкой фракции, полученной на стадии e) осаждения, чтобы получить фракцию, содержащую осадки, и жидкую углеводородную фракцию со сниженным содержанием осадков, g) стадия выделения жидкой углеводородной фракции, имеющей содержание осадков после старения меньше или равное 0,1 мас.%, состоящая в отделении жидкой углеводородной фракции со сниженным содержанием осадков, полученной на стадии f), от фракции дистиллята, введенной на стадии e), которую возвращают на указанную стадию e). Технический результат – повышение конверсии продуктов. 14 з.п. ф-лы, 2 ил., 5 табл., 2 пр.

1. Способ непрерывной обработки углеводородного сырья, содержащего по меньшей мере одну углеводородную фракцию, имеющую содержание серы по меньшей мере 0,1 мас.%, начальную температуру кипения по меньшей мере 340°C и конечную температура кипения по меньшей мере 440°C, причем способ включает следующие стадии:

a) стадия гидродеметаллирования, на которой применяются по меньшей мере два взаимозаменяемых реактора при температуре от 300°C до 500°C и абсолютном давлении от 5 МПа до 35 МПа, в присутствии углеводородного сырья и водорода и катализатора гидродеметаллирования, причем под взаимозаменяемыми реакторами понимается система из по меньшей мере двух реакторов, из которых один реактор может быть остановлен, обычно для регенерации, или замены катализатора, или для технического обслуживания, тогда как другой или другие находятся в работе,

b) стадия гидроочистки в неподвижном слое, содержащая по меньшей мере один реактор, в котором поток, выходящий со стадии a), если таковая имеется, или непосредственно углеводородное сырье, когда стадии a) не имеется, приводят в контакт с по меньшей мере одним катализатором гидроочистки при температуре от 300°C до 500°C и абсолютном давлении от 5 МПа до 35 МПа,

c) стадия гидрокрекинга в неподвижном слое, на которой применяются по меньшей мере два взаимозаменяемых реактора при температуре от 340°C до 480°C и абсолютном давлении от 5 МПа до 35 МПа, в присутствии потока, выходящего со стадии b), и катализатора гидрокрекинга,

d) стадия разделения потока, выходящего со стадии c), чтобы получить по меньшей мере одну газообразную фракцию и по меньшей мере одну тяжелую жидкую фракцию,

e) стадия осаждения осадков, содержащихся в тяжелой жидкой фракции, полученной на стадии d), которую можно осуществить в трех возможных вариантах, называемых дестабилизацией (e1), окислением (e2) или окислительной дестабилизацией (e3), причем рабочие условия, общие для трех вариантов, являются следующими:

- время пребывания меньше 60 минут,

- температура от 80°C до 250°C,

- давление ниже 1,5 МПа,

f) стадия физического отделения осадков от тяжелой жидкой фракции, полученной на стадии e) осаждения, чтобы получить фракцию, содержащую осадки, и жидкую углеводородную фракцию со сниженным содержанием осадков,

g) стадия выделения жидкой углеводородной фракции, имеющей содержание осадков после старения меньше или равное 0,1 мас.%, состоящая в отделении жидкой углеводородной фракции со сниженным содержанием осадков, полученной на стадии f), от фракции дистиллята, введенной на стадии e), которую возвращают на указанную стадию e).

2. Способ обработки углеводородного сырья по п. 1, причем стадию гидродеметаллирования a) проводят в следующих рабочих условиях:

- температура предпочтительно составляет от 350°C до 430°C,

- абсолютное давление предпочтительно составляет от 11 МПа и 26 МПа, еще более предпочтительно от 14 МПа до 20 МПа,

- VVH (объемная скорость расхода сырья, деленная на общий объем катализатора) составляет от 0,1 ч-1 до 5 ч-1, предпочтительно от 0,15 ч-1 до 3 ч-1, более предпочтительно от 0,2 ч-1 до 2 ч-1.

3. Способ обработки углеводородного сырья по п. 1, причем на стадии гидродеметаллирования a) используют катализатор гидродеметаллирования, содержащий от 0,5 до 10 мас.% никеля, предпочтительно от 1 до 5 мас.% никеля (выражено в оксиде никеля NiO) и от 1 до 30 мас.% молибдена, предпочтительно от 3 до 20 мас.% молибдена (выражено в количестве оксида молибдена MoO3) на минеральной подложке.

4. Способ обработки углеводородного сырья по п. 1, причем стадию b) гидроочистки реализуют при температуре от 350°C до 430°C и абсолютном давлении от 14 МПа до 20 МПа.

5. Способ обработки углеводородного сырья по п. 1, причем на стадии гидроочистки b) используют катализатор, содержащий от 0,5 до 10 мас.% никеля, предпочтительно от 1 до 5 мас.% никеля (выражено в количестве оксида никеля NiO) и от 1 до 30 мас.% молибдена, предпочтительно от 5 до 20 мас.% молибдена (выражено в количестве оксида молибдена MoO3) на минеральной подложке, выбранной из группы, состоящей из оксида алюминия, оксида кремния, алюмосиликатов, оксида магния, глин и смесей по меньшей мере двух из этих минералов.

6. Способ обработки углеводородного сырья по п. 1, причем стадию c) гидрокрекинга реализуют при температуре от 350°C до 430°C и при абсолютном давлении от 14 МПа до 20 МПа.

7. Способ обработки углеводородного сырья по п. 1, причем на стадии c) гидрокрекинга используют катализатор, содержащий от 0,5 до 10 мас.% никеля, предпочтительно от 1 до 5 мас.% никеля (выражен в количестве оксида никеля NiO) и от 1 до 30 мас.% молибдена, предпочтительно от 5 до 20 мас.% молибдена (выражено в количестве оксида молибдена MoO3) на минеральной подложке, выбранной из группы, состоящей из оксида алюминия, оксида кремния, алюмосиликатов, оксида магния, глин и смесей по меньшей мере двух из этих минералов.

8. Способ обработки углеводородного сырья по п. 1, причем стадия разделения d) включает в себя по меньшей мере одну атмосферную дистилляцию, которая позволяет получить по меньшей мере одну фракцию атмосферного дистиллята и по меньшей мере одну фракцию атмосферных остатков.

9. Способ обработки углеводородного сырья по п. 1, причем стадия разделения d) включает в себя по меньшей мере одну вакуумную дистилляцию, которая позволяет получить по меньшей мере одну фракцию вакуумного дистиллята и по меньшей мере одну фракцию вакуумных остатков.

10. Способ обработки углеводородного сырья по п. 1, причем стадию e) осаждения осадков осуществляют путем дестабилизации, то есть путем контактирования тяжелой жидкой фракции, полученной на стадии d) разделения, с фракцией дистиллята, содержащей от 3 до 40 атомов углерода, более точно по меньшей мере 20 мас.% которой имеет температуру кипения больше или равную 150°C.

11. Способ обработки углеводородного сырья по п. 1, причем фракция дистиллята, используемая для контактирования с тяжелой жидкой фракцией, полученной на стадии d), выбрана из следующих фракций, используемых по отдельности или в смеси: фракции типа пропана, бутана, пентана, гексана, гептана, нафты, керосина, атмосферного газойля или вакуумного газойля.

12. Способ обработки углеводородного сырья по п. 1, причем стадию e) осаждения осадков осуществляют по варианту окисления, то есть путем приведения в контакт тяжелой жидкой фракции, полученной на стадии d) разделения, с газообразным, жидким или твердым окислителем, например пероксидом, таким как перекись водорода, или с неорганическим окислительным раствором, таким как раствор перманганата калия, или неорганической кислоты, такой как серная кислота.

13. Способ обработки углеводородного сырья по п. 1, причем стадию e) осаждения осадков осуществляют по так называемому варианту окислительной дестабилизацией, то есть путем приведения в контакт тяжелой жидкой фракции, полученной на стадии d) разделения, с фракцией дистиллята, какая определена в варианте осаждения путем дестабилизации, с газообразным, жидким или твердым окислителем, какой определен в варианте окислительного осаждения.

14. Способ обработки углеводородного сырья по п. 1, причем на стадии f) физического отделения осадков используют физическое средство отделения, выбранное из фильтра, разделительной мембраны, слоя фильтрующих твердых частиц органического или неорганического типа, электростатического осаждения, электростатического фильтра, системы центрифугирования, декантации, центробежного декантатора, отбора через шнек.