Уровень техники

Гидрокрекинг тяжелых нефтяных фракций является ключевым способом нефтепереработки, который позволяет получить из лишнего и малопригодного для переработки тяжелого сырья более легкие фракции, такие, как бензины, реактивное топливо и легкие газойли, к которым стремятся нефтепереработчики, чтобы адаптировать свою продукцию к спросу. Некоторые процессы гидрокрекинга позволяют также получить высокоочищенный остаток, который может являться отличной основой для масел или сырья, легко перерабатываемого, например, в установке каталитического крекинга. Одним из продуктовых потоков, на получение которого направлен процесс гидрокрекинга, является средний дистиллят (фракция, которая содержит фракцию газойля и фракцию керосина).

Гидрокрекинг вакуумных дистиллятов (DSV) позволяет получать легкие фракции (газойль, керосин, нафта и т.д.), более ценные, чем сам DSV. Этот каталитический процесс не позволяет превратить весь DSV в легкие фракции. Таким образом, после фракционирования остается более или менее значительная доля непрореагировавшей фракции DSV, называемой UCO (от английского UnConverted Oil). Для повышения конверсии эту непрореагировавшую фракцию можно вернуть на вход реактора гидроочистки или на вход реактора гидрокрекинга. Возвращение непрореагировавшей фракции на вход реактора гидроочистки или на вход реактора гидрокрекинга позволяет одновременно повысить конверсию, а также позволяет повысить селективность по газойлю и керосину. Другой способ повысить конверсию при сохранении селективности состоит в добавлении реактора конверсии или гидрокрекинга в контур возврата непрореагировавшей фракции в секцию разделения высокого давления. Этот реактор и соответствующий контур рециркуляции образуют вторую стадию гидрокрекинга. Так как этот реактор находится по потоку за секцией фракционирования, он работает при малом количестве серы (H2S) и малом количестве азота, что позволяет при желании использовать катализаторы, менее чувствительные к присутствию серы, что повышает селективность процесса.

Действительно, двухстадийный гидрокрекинг включает первую стадию, целью которой, как и в "одностадийном" процессе, является осуществить гидроочистку сырья, а также достичь конверсии сырья обычно порядка 30-70%. Поток, выходящий с первой стадии, подвергается затем фракционированию (дистилляции), целью чего является отделить продукты конверсии от непрореагировавшей фракции. На второй стадии двухстадийного процесса гидрокрекинга обрабатывается только фракция сырья, не прореагировавшая на первой стадии. Это разделение делает двухстадийный способ гидрокрекинга более селективным по дизельному топливу, чем одностадийный способ, при эквивалентной полной степени конверсии. Действительно, промежуточное отделение продуктов конверсии предотвращает их избыточный крекинг до нафты и газа на второй стадии на катализаторе гидрокрекинга. Кроме того, следует отметить, что непрореагировавшая фракция сырья, обработанного на второй стадии, обычно имеет очень низкое содержание NH3, а также органических азотсодержащих соединений, как правило, меньше 20 в.ч./млн и даже меньше 10 в.ч./млн.

Процесс гидродесульфирования газойлей позволяет снизить количество серы, содержащейся во фракции газойля, при минимизации конверсии сырья в более легкие продукты (газ, нафта). Сырье для гидродесульфирования может состоять, например, из прямогонного газойля (по-английски straight run gasoil) или газойля c атмосферного фракционирования сырой нефти, легкого вакуумного газойля (Light Vacuum Gas Oil по-английски) или легких вакуумных дистиллятов, LCO (легкий рецикловый газойль) или дистиллята с процесса конверсии (FCC, установка коксования и т.д.), фракции газойля, образованной в результате конверсии биомассы (например, этерификации), используемых по отдельности или в смеси. Парциальное давление водорода, требующееся для этого процесса, ниже, чем парциальное давление водорода при гидрокрекинге. Обычно эти два процесса реализуют на одном и том же нефтеперерабатывающем заводе по отдельности. Однако они основаны на очень близких технологических схемах, состоящих из загрузочной печи, реакторов с неподвижным слоем, рециркуляционных компрессоров для водорода и более или менее сложных секций разделения высокого давления.

Изобретение состоит в объединении двухстадийного процесса гидрокрекинга с процессом гидродесульфирования газойлей, используя по меньшей мере часть реактора второй стадии гидрокрекинга для десульфирования сырья типа газойля в смеси с непрореагировавшей фракцией, или UCO.

Исследования, проведенные авторами настоящего изобретения, привели их к открытию, что совместная обработка смеси, состоящей из потока со второй стадии двухстадийного процесса гидрокрекинга, обрабатывающего сырье типа DSV, и сырья типа газойля, на стадии гидроочистки позволяет, по сравнению с совместной обработкой сырья типа VGO и сырья типа газойля в смеси непосредственно в двухстадийном процессе гидрокрекинга:

- ограничить крекинг сырья типа газойля на стадии гидроочистки и максимально повысить селективность процесса,

- ограничить концентрацию азота и серы на стадии гидроочистки сырья типа газойля в смеси с потоком со второй стадии гидрокрекинга, что оптимизирует указанную стадию,

- в дополнение к десульфированию сырья типа газойля, уменьшить образование тяжелых полиароматических продуктов (HPNA), что позволяет уменьшить продувку из спускного канала второй стадии гидрокрекинга и, таким образом, повысить конверсию процесса, и

- в дополнение к десульфированию сырья типа газойля, превратить непрореагировавшую часть со второй стадии гидрокрекинга e), что позволяет уменьшить количество катализатора, используемого на указанной стадии e) гидрокрекинга, при одинаковой конверсии за проход через стадию, состоящую из комбинации второй стадии гидрокрекинга e) и стадии f) гидроочистки.

Способ согласно изобретению позволяет также, по сравнению со специализированными способами двухстадийного гидрокрекинга DVS и гидродесульфирования газойлей, функционирующих раздельно:

- снизить первоначальные капиталовложения и расход катализатора на второй стадии e) гидрокрекинга.

Сущность изобретения

Настоящее изобретение относится к двухстадийному способу гидрокрекинга углеводородного сырья типа вакуумного дистиллята, в котором весь поток, выходящий со второй стадии гидрокрекинга e), обрабатывается на стадии гидроочистки f), реализуемой за указанной второй стадией гидрокрекинга e), в смеси с жидким углеводородным сырьем типа газойля, отличным от потока, выходящего со второй стадии гидрокрекинга e).

В частности, настоящее изобретение относится к способу гидрокрекинга углеводородного сырья, содержащего по меньшей мере 20 об.%, предпочтительно по меньшей мере 80 об.% соединений, кипящих выше 340°C, причем указанный способ включает по меньшей мере следующие стадии:

a) гидрокрекинг указанного сырья, проводимый в присутствии водорода и по меньшей мере одного катализатора гидрокрекинга, при температуре от 250°C до 480°C, давлении от 2 до 25 МПа, объемной скорости от 0,1 до 6 ч-1 и при таком количестве вводимого водорода, чтобы объемное отношение литров водорода к литрам углеводорода составляло от 100 до 2000 л/л,

b) разделение на газ и жидкость потока, выходящего со стадии a), с получением жидкого потока и газового потока, содержащего по меньшей мере водород,

c) направление газового потока, содержащего по меньшей мере водород, на стадию сжатия перед его возвратом на по меньшей мере стадию a) гидрокрекинга,

d) фракционирование жидкого потока на по меньшей мере один поток, содержащий прореагировавшие углеводородные продукты, имеющие точки кипения ниже 340°C, и непрореагировавшую жидкую фракцию, имеющую точку кипения выше 340°C,

e) гидрокрекинг указанной непрореагировавшей жидкой фракции со стадии d), проводимый в присутствии водорода и катализатора гидрокрекинга при температуре от 250°C до 480°C, давлении от 2 до 25 МПа, объемной скорости от 0,1 до 6 ч-1 и при таком количестве вводимого водорода, чтобы объемное отношение литров водорода к литрам углеводорода составляло от 100 до 2000 л/л,

f) гидроочистка потока, выходящего со стадии e), в смеси с жидким углеводородным сырьем, содержащим по меньшей мере 95 вес.% соединений, кипящих при температуре в интервале от 150°C до 400°C, причем указанную стадию f) гидроочистки проводят в присутствии водорода и по меньшей мере одного катализатора гидроочистки, при температуре от 200°C до 390°C, давлении от 2 до 16 МПа, объемной скорости от 0,2 до 5 ч-1 и при таком количестве вводимого водорода, чтобы объемное отношение литров водорода к литрам углеводорода составляло от 100 до 2000 л/л,

Преимуществом настоящего изобретения является то, что оно предлагает способ, объединяющий процесс двухстадийного гидрокрекинга с процессом гидродесульфирования газойлей, позволяющий ограничить крекинг сырья типа газойля на стадии гидроочистки и максимально повысить селективность процесса и выходы по средним дистиллятам.

- снизить первоначальные капиталовложения и расход катализатора на второй стадии e) гидрокрекинга.

Другое преимущество настоящего изобретения состоит в том, что оно предлагает способ, позволяющий, благодаря осуществлению совместной обработки потока, выходящего со стадии гидрокрекинга e), в смеси с жидким углеводородным сырьем типа газойля на стадии f) гидроочистки, за стадией гидрокрекинга e), не только десульфировать жидкое углеводородное сырье типа газойля, но и преобразовать непрореагировавшую часть потока со стадии гидрокрекинга e), что позволяет уменьшить количество катализатора, использующегося на указанной стадии e) гидрокрекинга, при одинаковой конверсии за проход на стадии, состоящей из комбинации второй стадии гидрокрекинга e) и стадии f) гидроочистки.

Другое преимущество настоящего изобретения состоит в том, что оно предлагает способ, позволяющий, благодаря осуществлению указанной совместной обработки, не только десульфировать жидкое углеводородное сырье типа газойля, но и уменьшить образование тяжелых полиароматических продуктов (HPNA). Действительно, HPNA постепенно образуются при их возврате на вторую стадию гидрокрекинга. Осуществление стадии f) гидроочистки за стадией e) гидрокрекинга позволяет снизить накопление HPNA благодаря гидрированию предшественников указанных HPNA, то есть HPNA с низкой молекулярной массой.

Другое преимущество настоящего изобретения состоит в том, что оно предлагает способ, который, благодаря объединению двух процессов позволяет снизить эксплуатационные расходы и уменьшить расход катализатора на второй стадии гидрокрекинга.

Подробное описание изобретения

Согласно изобретению, способ включает стадию a) гидрокрекинга указанного сырья, осуществляемую в присутствии водорода и по меньшей мере одного катализатора гидрокрекинга, при температуре от 250°C до 480°C, давлении от 2 до 25 МПа, объемной скорости от 0,1 до 6 ч-1 и при таком количестве вводимого водорода, чтобы объемное отношение литров водорода к литрам углеводорода составляло от 100 до 2000 л/л.

Рабочие условия, такие, как температура, давление, степень рециркуляции водорода, часовая объемная скорость, могут очень сильно меняться в зависимости от природы сырья, качества желаемых продуктов и установок, которыми располагает владелец нефтеперерабатывающего завода.

Предпочтительно, стадия a) гидрокрекинга согласно изобретению проводится при температуре от 320°C до 450°C, очень предпочтительно от 330°C до 435°C, при давлении от 3 до 20 МПа, очень предпочтительно от 6 до 20 МПа, объемной скорости от 0,2 до 4 ч-1, очень предпочтительно от 0,3 до 5 ч-1 и при таком количестве вводимого водорода, чтобы объемное отношение литров водорода к литрам углеводорода составляло от 200 до 2000 л/л.

Такие рабочие условия, применяющиеся на стадии a) способа по изобретению, обычно позволяют достичь за один проход конверсии в продукты с точками кипения ниже 340°C, предпочтительнее ниже 370°C, более 15 вес.%, еще более предпочтительно в интервале от 20 до 95 вес.%.

Согласно изобретению, углеводородное сырье, обрабатываемое способом согласно изобретению и отправляемое на стадию a), выбрано из углеводородного сырья, содержащего по меньшей мере 20 об.%, предпочтительно по меньшей мере 80 об.% соединений, кипящих выше 340°C, предпочтительно от 370°C до 580°C (то есть соответствующих соединениям, содержащим от по меньшей мере 15 до 20 атомов углерода).

Указанное углеводородное сырье можно с успехом выбирать из вакуумного газойля (VGO, от английского Vacuum gas oil) или вакуумного дистиллята (DSV), как например, газойли, получаемые при прямой перегонке сырой нефти или на установках конверсии, таких, как установки FCC, коксования или висбрекинга, а также из сырья, происходящего с установок экстракции ароматики из смазочных базовых масел или с депарафинизации растворителем смазочных базовых масел, или же из дистиллята, образованного при десульфировании или гидроконверсии RAT (атмосферных остатков) и/или RSV (вакуумных остатков), или же сырье предпочтительно может представлять собой деасфальтированное масло, или сырье, происходящее из биомассы, или любую смесь вышеназванных типов сырья. Указанный список не является ограничительным. Вообще говоря, указанное сырье имеет начальную точку кипения выше 340°C, предпочтительно выше 370°C.

Указанное углеводородное сырье может содержать гетероатомы, такие, как сера и азот. Содержание азота обычно составляет от 1 до 8000 в.ч./млн, более конкретно от 200 до 5000 в.ч./млн, а содержание серы составляет от 0,01 до 6 вес.%, чаще от 0,2 до 5 вес.% и еще более предпочтительно от 0,5 до 4 вес.%.

Указанное сырье, обрабатываемое способом согласно изобретению и отправляемое на стадию a), в известных случаях может содержать металлы. Суммарное содержание никеля и ванадия в сырье, обрабатываемом способом согласно изобретению, предпочтительно составляет менее 1 в.ч./млн.

Содержание асфальтенов обычно ниже 3000 в.ч./млн, предпочтительно ниже 1000 в.ч./млн, еще более предпочтительно ниже 200 в.ч./млн.

В случае, когда сырье содержит соединения типа смол и/или асфальтенов, предпочтительно предварительно провести сырье через слой катализатора или адсорбента, отличного от катализатора гидрокрекинга или гидроочистки.

Согласно изобретению, стадию a) гидрокрекинга проводят в присутствии по меньшей мере одного катализатора гидрокрекинга. Предпочтительно, катализатор гидрокрекинга выбран из классических катализаторов гидрокрекинга, известных специалисту.

Все катализаторы гидрокрекинга, использующиеся в процессах гидрокрекинга, являются бифункциональными, сочетая кислотную функцию с гидрирующей функцией. Кислотная функция обеспечивается подложками с высокой поверхностью (обычно 150-800 м2/г), имеющими поверхностную кислотность, такими, как галогенированные (в частности, хлорированные или фторированные) оксиды алюминия, комбинации оксидов бора и алюминия, аморфные алюмосиликаты и цеолиты. Гидрирующая функция обеспечивается либо одним или несколькими металлами группы VIII периодической системы элементов, либо комбинацией по меньшей мере одного металла группы VIB периодической системы и по меньшей мере одного металла группы VIII.

Предпочтительно, чтобы гидрирующая функция катализатора или катализаторов гидрокрекинга обеспечивалась по меньшей мере одним металлом группы VIII, выбранным из железа, кобальта, никеля, рутения, родия, палладия и платины, предпочтительно из кобальта и никеля, и/или по меньшей мере одним металлом группы VIB, выбранным из хрома, молибдена и вольфрама, одного или в смеси, и предпочтительно выбранным из молибдена и вольфрама.

Предпочтительно, содержание металла группы VIII в катализаторе или катализаторах гидрокрекинга благоприятно составляет от 0,5 до 15 вес.%, предпочтительно от 2 до 10 вес.%, причем процентные содержания выражены в весовых процентах оксидов.

Предпочтительно, содержание металла группы VIB в катализаторе или катализаторах гидрокрекинга благоприятно составляет от 5 до 25 вес.%, предпочтительно от 15 до 22 вес.%, причем процентные содержания выражены в весовых процентах оксидов.

Катализатор или катализаторы факультативно могут также содержать по меньшей мере один промотирующий элемент, осажденный на катализатор и выбранный из группы, состоящей из фосфора, бора и кремния, факультативно, по меньшей мере один элемент группы VIIA (предпочтительны хлор, фтор), факультативно, по меньшей мере один элемент группы VIIB (предпочтительно марганец) и, факультативно, по меньшей мере один элемент группы VB (предпочтительно ниобий).

Предпочтительно, кислотная функция катализатора или катализаторов гидрокрекинга обеспечивается оксидом алюминия, алюмосиликатом или цеолитами, предпочтительно выбранными из цеолитов Y, и предпочтительно алюмосиликатом или цеолитами.

Предпочтительный катализатор содержит, а предпочтительно состоит из по меньшей мере одного металла группы VI и/или по меньшей мере одного неблагородного металла группы VIII, и цеолита Y и алюмооксидного связующего.

Еще более предпочтительный катализатор содержит, а предпочтительно состоит из никеля, молибдена, цеолита Y и оксида алюминия.

Другой катализатор содержит, а предпочтительно состоит из никеля, вольфрама и оксида алюминия или алюмосиликата.

На стадии a) способа согласно изобретению конверсия, на первой стадии, в продукты, имеющие точки кипения ниже 340°C, предпочтительно ниже 370°C, превышает 20%, предпочтительно выше 30% и еще более предпочтительно составляет от 30% до 80% и предпочтительно от 40% до 60%.

Углеводородное сырье, обрабатываемое способом согласно изобретению и отправляемое на стадию a), факультативно можно отправить на стадию гидроочистки перед проведением на стадию a) гидрокрекинга указанного способа. На факультативной стадии гидроочистки указанное сырье с успехом десульфируется и деазотируется.

Предпочтительно, указанную стадию гидроочистки благоприятно проводить в классических условиях гидроочистки, в частности, в присутствии водорода и катализатора гидроочистки и при температуре от 200°C до 400°C, давлении от 2 до 16 МПа, объемной скорости от 0,2 до 5 ч-1 и при таком количестве вводимого водорода, чтобы объемное отношение литров водорода к литрам углеводорода составляло от 100 до 2000 л/л.

Можно с успехом использовать классические катализаторы гидроочистки, предпочтительно содержащие по меньшей мере одну аморфную подложку и по меньшей мере один гидрирующий-дегидрируюший элемент, выбранный из по меньшей мере одного неблагородного элемента групп VIB и VIII, чаще всего по меньшей мере одного элемента группы VIB и по меньшей мере одного неблагородного элемента группы VIII.

Предпочтительно, аморфная подложка представляет собой оксид алюминия или алюмосиликат.

Предпочтительные катализаторы выбраны из катализаторов NiMo на оксиде алюминия и NiMo или NiW на алюмосиликате.

Поток, выходящий со стадии гидроочистки и входящий на стадию a) гидрокрекинга, имеет содержание азота предпочтительно ниже 300 в.ч./млн, предпочтительно ниже 50 в.ч./млн.

В случае, когда проводится стадия гидроочистки, эту стадию гидроочистки и стадию гидрокрекинга a) можно с успехом реализовать в одном и том же реакторе или в разных реакторах. Когда их проводят в одном и том же реакторе, этот реактор содержит несколько слоев катализаторов, причем первые катализаторные слои содержат катализатор или катализаторы гидроочистки, а следующие катализаторные слои содержат катализатор или катализаторы гидрокрекинга.

Согласно изобретению, способ включает в себя стадию b) разделения на газ и жидкость потока, выходящего со стадии a), чтобы получить жидкий поток и газовый поток, содержащий по меньшей мере водород.

Предпочтительно, стадию b) разделения на газ и жидкость осуществляют в сепараторе высокой температуры и высокого давления, работающем при температуре от 50°C до 450°C, предпочтительно от 100°C до 400°C, еще более предпочтительно от 200°C до 300°C, и давлении, соответствующем давлению на выходе стадии a) за вычетом потери напора.

Согласно изобретению, способ включает стадию c) направления газового потока, содержащего по меньшей мере водород, на стадию сжатия перед его возвратом на по меньшей мере стадию a) гидрокрекинга. Эта стадия необходима, чтобы можно было вернуть газ выше по потоку, то есть на стадию a) гидрокрекинга, следовательно, при более высоком давлении.

Газовый поток, содержащий по меньшей мере водород, можно с успехом смешать с подпиточным водородом до или после его введения на стадию c) сжатия, предпочтительно через компрессор подпиточного (по-английски make-up) водорода.

В одном варианте часть газового потока, содержащего по меньшей мере сжатый водород, можно также с успехом отправить на стадии e) гидрокрекинга и/или f) гидроочистки.

Согласно изобретению, способ включает стадию d) фракционирования жидкого потока, выходящего со стадии a), на по меньшей мере один поток, содержащий прореагировавшие углеводородные продукты, имеющие точки кипения ниже 340°C, предпочтительно ниже 370°C и предпочтительно ниже 380°C, и жидкую непрореагировавшую фракцию, имеющую точку кипения выше 340°C, предпочтительно выше 370°C и предпочтительно выше 380°C, называемую также UCO (от английского "unconverted oil", неконвертированная нефть).

Предпочтительно, указанная стадия d) фракционирования включает первый этап разделения, содержащий устройство разделения, такое, например, как сепараторный бак или отпарная колонна, работающее при давлении предпочтительно от 0,5 до 2 МПа, целью чего является удалить сероводород (H2S) из по меньшей мере одного углеводородного потока, полученного на стадии a) гидрокрекинга. Углеводородный поток, выходящий с этого первого разделения, предпочтительно можно подвергнуть атмосферной дистилляции, а в некоторых случаях комбинации атмосферной дистилляции и вакуумной дистилляции. Целью дистилляции является осуществить разделение между конвертированными углеводородными продуктами, то есть обычно продуктами с точками кипения ниже 340°C, предпочтительно ниже 370°C и предпочтительно ниже 380°C, и жидкой непрореагировавшей фракцией (остатком) (UCO).

В другом варианте стадия фракционирование содержит только одну колонну атмосферной дистилляции.

Прореагировавшие углеводородные продукты, имеющие точки кипения ниже 340°C, предпочтительно ниже 370°C и предпочтительно ниже 380°C, предпочтительно дистиллируют при атмосферном давлении, чтобы получить несколько конвертированных фракций с точками кипения не выше 340°C, предпочтительно легкую газообразную фракцию C1-C4, по меньшей мере одну бензиновую фракцию и по меньшей мере одну фракцию средних дистиллятов (керосин и газойль).

Жидкая фракция, представляющая собой непрореагировавший остаток (UCO), содержащая продукты, точка кипения которых выше 340°C, предпочтительно выше 370°C и предпочтительнее выше 380°C, полученная при дистилляции, по меньшей мере частью, а предпочтительно вся вводится на вторую стадию гидрокрекинга e) способа согласно изобретению.

Продувку предпочтительно можно реализовать на остаточной жидкой фракции, чтобы предотвратить накопление тяжелых полиароматических продуктов (HPNA), присутствующих в контуре рециркуляции тяжелых фракций. Действительно, HPNA постепенно образуются в ходе их возврата на вторую стадию гидрокрекинга, и возврат этих тяжелых ароматических компонентов в контур второй стадии гидрокрекинга e) имеет следствием повышение их молекулярной массы. Присутствие HPNA в указанном контуре рециркуляции приводит в конечном счете к значительной потере напора. Поэтому необходима продувка, чтобы ограничить накопление этих продуктов HPNA.

Согласно изобретению, способ включает стадию e) гидрокрекинга указанной непрореагировавшей жидкой фракции со стадии d), возможно продутой, проводимую в присутствии водорода и катализатора гидрокрекинга, при температуре от 250°C до 480°C, давлении от 2 до 25 МПа, объемной скорости от 0,1 до 6 ч-1 и при таком количестве вводимого водорода, чтобы объемное отношение литров водорода к литрам углеводорода составляло от 100 до 2000 л/л.

Предпочтительно, стадию e) гидрокрекинга согласно изобретению проводят при температуре от 320°C до 450°C, очень предпочтительно от 330°C до 435°C, давлении от 3 до 20 МПа, очень предпочтительно от 9 до 20 МПа, объемной скорости от 0,2 до 4 ч-1, предпочтительно от 0,2 до 3 ч-1,и при таком количестве вводимого водорода, чтобы объемное отношение литров водорода к литрам углеводорода составляло от 100 до 2000 л/л.

Такие рабочие условия, применяющиеся на стадии e) способа согласно изобретению, обычно позволяют достичь конверсий за один проход, в продукты, имеющие точки кипения ниже 340°C, предпочтительно ниже 370°C и предпочтительнее ниже 380°C, более 15 вес.% и еще более предпочтительно конверсий в интервале от 20 до 80 вес.%. Тем не менее, конверсия за один проход на стадии e) поддерживается низкой, чтобы максимально повысить селективность процесса по продуктам с точками кипения от 150°C до 370°C (средние дистилляты). Конверсию за проход ограничивают, применяя повышенную степень рециркуляции на контуре второй стадии гидрокрекинга. Степень рециркуляции определена как отношение расхода подачи на стадию e) и расхода сырья на стадию a), предпочтительно это отношение составляет от 0,2 до 4, предпочтительно от 0,5 до 2.

Согласно изобретению, стадия e) гидрокрекинга проводится в присутствии по меньшей мере одного катализатора гидрокрекинга. Предпочтительно, катализатор гидрокрекинга для второй стадии выбран из классических катализаторов гидрокрекинга, известных специалисту. Катализатор гидрокрекинга, использующийся на указанной стадии e), может быть идентичен или отличаться от катализатора, использующегося на стадии a), предпочтительно отличается от него.

Все катализаторы гидрокрекинга, использующиеся в процессах гидрокрекинга, являются бифункциональными, сочетая кислотную функцию с гидрирующей функцией. Кислотная функция обеспечивается подложками с высокой поверхностью (обычно 150-800 м2/г), имеющими поверхностную кислотность, такими, как галогенированные (в частности, хлорированные или фторированные) оксиды алюминия, комбинации оксидов бора и алюминия, аморфные алюмосиликаты и цеолиты. Гидрирующая функция обеспечивается либо одним или несколькими металлами группы VIII периодической системы элементов, либо комбинацией по меньшей мере одного металла группы VIB периодической системы и по меньшей мере одного металла группы VIII.

Предпочтительно, катализатор или катализаторы гидрокрекинга, использующиеся на стадии e), имеют гидрирующую функцию, обеспечиваемую по меньшей мере одним металлом группы VIII, выбранным из железа, кобальта, никеля, рутения, родия, палладия и платины, предпочтительно из кобальта и никеля и/или по меньшей мере одним металлом группы VIB, выбранным из хрома, молибдена и вольфрама, использующихся по отдельности или в смеси, предпочтительно из молибдена и вольфрама.

Предпочтительно, содержание металла группы VIII в катализаторе или катализаторах гидрокрекинга благоприятно составляет от 0,5 до 15 вес.%, предпочтительно от 2 до 10 вес.%, причем процентные доли выражены в весовых процентах оксидов.

Предпочтительно, содержание металла группы VIB в катализаторе или катализаторах гидрокрекинга благоприятно составляет от 5 до 25 вес.%, предпочтительно от 15 до 22 вес.%, причем процентные доли выражены в весовых процентах оксидов.

Катализатор или катализаторы, использующиеся на стадии e), факультативно могут также включать по меньшей мере один промотирующий элемент, осажденный на катализатор и выбранный из группы, состоящей из фосфора, бора и кремния, факультативно по меньшей мере один элемент группы VIIA (предпочтительно хлор, фтор) и, факультативно, по меньшей мере один элемент группы VIIB (предпочтительно марганец), факультативно по меньшей мере один элемент группы VB (предпочтительно ниобий).

Предпочтительно, катализатор или катализаторы гидрокрекинга, использующиеся на стадии e), имеют кислотную функцию, обеспечиваемую оксидом алюминия, алюмосиликатом или цеолитами, предпочтительно выбранными из цеолитов Y, предпочтительную алюмосиликатом или цеолитами.

Предпочтительный катализатор, использующийся на стадии e), содержит, а предпочтительно состоит из по меньшей мере одного металла группы VI и/или по меньшей мере одного неблагородного металла группы VIII, цеолита Y и оксида алюминия.

Еще более предпочтительный катализатор содержит, а предпочтительно состоит из никеля, молибдена, цеолита Y и оксида алюминия.

Другой предпочтительный катализатор содержит, а предпочтительно состоит из никеля, вольфрама и оксида алюминия или алюмосиликата.

Согласно изобретению, способ включает стадию f) гидроочистки потока, выходящего со стадии e), в смеси с жидким углеводородным сырьем, содержащим по меньшей мере 95 вес.% соединений, кипящих при температуре в интервале от 150°C до 400°C, предпочтительно от 150°C до 380°C и предпочтительно от 200°C до 380°C.

Таким образом, весь поток, выходящий со стадии e), совместно обрабатывается на стадии гидроочистки f) в смеси с жидким углеводородным сырьем, отличным от потока, выходящего со второй стадии гидрокрекинга e).

Указанное жидкое углеводородное сырье предпочтительно может быть сырьем, поступающим с установки, внешней для способа по изобретению, или внутренним потоком указанного способа по изобретению, причем указанный внутренний поток отличается от указанного потока, выходящего со второй стадии гидрокрекинга e). Предпочтительно, указанное жидкое углеводородное сырье является сырьем, поступающим с установки, внешней для указанного способа по изобретению.

Предпочтительно, указанное жидкое углеводородное сырье, обрабатываемое на стадии f) в смеси с потоком, выходящим со стадии e), выгодно выбирать из жидкого углеводородного сырья, образованного при прямой перегонке сырой нефти (по-английски straight run), предпочтительно оно выбрано из прямогонного газойля, легкого вакуумного газойля (по-английски Light Vacuum Gas Oil, LVGO) или легких вакуумных дистиллятов, и из жидкого углеводородного сырья с установки коксования (по-английски coking), предпочтительно газойля коксования, с установки легкого крекинга (по-английски visbreaking, висбрекинг), с установки парового крекинга (по-английски steam cracking) и/или с установки каталитического крекинга (по-английски Fluid Catalytic Cracking), предпочтительными являются LCO (light Cycle oil) или легкие газойли с установки каталитического крекинга, и сырье типа газойля, образованное в результате конверсии биомассы (например, этерификации), причем указанные виды сырья могут использоваться по отдельности или в смеси.

Указанное жидкое углеводородное сырье может также с успехом представлять собой жидкое углеводородное сырье, полученное на установке конверсии с кипящим слоем, типа H-Oil.

Доля этого другого жидкого углеводородного сырья, обрабатываемого на стадии f) совместно с потоком, выходящим со стадии e), составляет от 20 до 80 вес.% от полного веса жидкой смеси на входе стадии f) гидроочистки, предпочтительно от 30 до 70 вес.% и еще более предпочтительно от 40 до 60 вес.%.

Обработка потока, выходящего со стадии e), в смеси с указанным жидким углеводородным сырьем на стадии f) гидроочистки, за стадией гидрокрекинга e), позволяет, помимо десульфирования указанного жидкого углеводородного сырья, минимизировать образование тяжелых полиароматических продуктов (HPNA). Уменьшение образования HPNA позволяет минимизировать необходимую продувку жидкой фракции (непрореагировавшего остатка UCO) со стадии d) и, тем самым, повысить полную конверсию процесса. Степень продувки, соответствующая отношению массового расхода выпускаемого потока к массовому расходу углеводородного сырья, входящего на процесс по изобретению, предпочтительно составляет от 0 до 2%.

Согласно изобретению, указанная стадия f) проводится в присутствии водорода и по меньшей мере одного катализатора гидроочистки, при температуре от 200°C до 390°C, давлении от 2 до 16 МПа, объемной скорости от 0,2 до 5 ч-1 и при таком количестве вводимого водорода, чтобы объемное отношение литров водорода к литрам углеводорода составляло от 100 до 2000 л/л.

На указанной стадии f) можно с успехом использовать классические катализаторы гидроочистки, предпочтительно те, которые содержат по меньшей мере одну аморфную подложку и по меньшей мере один гидрирующий-дегидрируюший элемент, выбранный из по меньшей мере одного неблагородного элемента групп VIB и VIII, предпочтительно по меньшей мере одного элемента группы VIB и по меньшей мере одного неблагородного элемента группы VIII.

Предпочтительно, аморфная подложка представляет собой оксид алюминия или алюмосиликат.

Предпочтительные катализаторы выбраны из катализаторов NiMo или CoMo на оксиде алюминия и NiMo или NiW на алюмосиликате.

Неожиданно оказалось, что стадия гидроочистки f) позволяет также преобразовать непрореагировавшую часть потока, выходящего со стадии гидрокрекинга e), что позволяет уменьшить количество катализатора, использующегося на стадии e) гидрокрекинга при одинаковой конверсии за проход на стадии, состоящей из комбинации стадии e) гидрокрекинга и стадии f) гидроочистки. Кроме того, наличие стадии гидроочистки f) повышает количество водорода в возвращаемой на стадию e) гидрокрекинга непрореагировавшей жидкой фракции с точками кипения выше 340°C (UCO), что облегчает конверсию этой фракции на указанной стадии e) и, таким образом, еще больше уменьшает количество катализатора, необходимого на указанной стадии (при одинаковом сроке службы).

Стадию гидрокрекинга e) и стадию гидроочистки f) можно с успехом реализовать в одном и том же реакторе или в разных реакторах. Когда их проводят в одном и том же реакторе, промежуточное введение жидкого углеводородного сырья предпочтительно проводить между разными катализаторными слоями. В этом случае реактор содержит несколько слоев катализаторов, причем первые катализаторные слои содержат катализатор или катализаторы гидрокрекинга, а следующие катализаторные слои содержат катализатор или катализаторы гидроочистки.

Стадия f) гидроочистки предпочтительно работает при давлении выше давления потока, выходящего со стадии a) гидрокрекинга.

Так, в первом частном варианте осуществления по меньшей мере часть, а предпочтительно весь поток, выходящий со стадии f) гидроочистки, можно с успехом вернуть на стадию b) разделения на газ и жидкость.

Эта конфигурация позволяет использовать всего один компрессор на контуре рециркуляции водорода. Действительно, в этом случае возвращение газа, содержащего водород, на стадию f) обеспечивается тем же компрессором, который возвращает газ, содержащий водород, на стадию a).

Во втором частном варианте осуществления по меньшей мере часть, а предпочтительно весь поток, выходящий со стадии f) гидроочистки, можно с успехом отправить на вторую стадию разделения на газ и жидкость, чтобы получить жидкий поток и газовый поток, содержащий по меньшей мере водород.

Предпочтительно, указанную вторую стадию разделения на газ и жидкость осуществляют в сепараторе высокой температуры и высокого давления, работающем при давлении и температуре, совместимыми с температурой и давлением на выходе стадии f). Указанную вторую стадию разделения предпочтительно проводят при температуре от 200 до 390°C и давлении от 2 до 16 МПа.

В этом случае жидкий поток со второй стадии разделения предпочтительно можно вернуть на стадию e) гидрокрекинга и/или на стадию f) гидроочистки.

В одном варианте газовый поток, содержащий по меньшей мере водород, выходящий со второй стадии разделения, можно с успехом отправить на стадию c) сжатия. В этом случае в способе применяется два газожидкостных сепаратора и единственный компрессор на контуре рециркуляции водорода, а также единственный компрессор для подпиточного водорода, что снижает стоимость установки.

В другом варианте газовый поток, содержащий по меньшей мере водород, выходящий со второй стадии разделения, можно отправить на вторую стадия сжатия перед его возвратом на стадию e) и/или на стадию f).

Описание фигуры

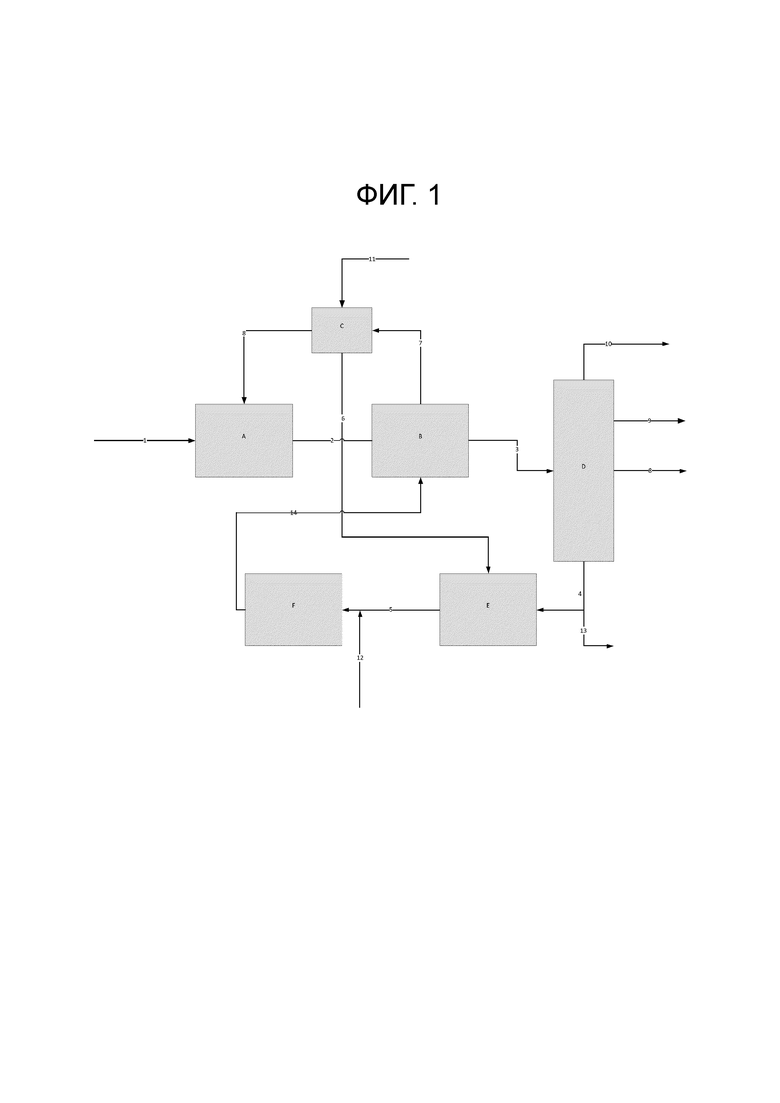

Фиг. 1 иллюстрирует один частный вариант осуществления изобретения.

Углеводородное сырье типа DSV или VGO (1) входит в секцию гидрокрекинга A стадии a), соответствующую первой стадии гидрокрекинга. Указанная секция может содержать один или два реактора гидрокрекинга R1 и/или R2 (на фигуре не показаны). Поток (2), выходящий со стадии a), отправляют в газожидкостной сепаратор B стадии b), позволяющий выделить газовый поток (7), содержащий водород. Газовый поток (7) направляют в рециркуляционный компрессор C, где он смешивается с потоком (11) подпиточного водорода, а затем возвращают в реактор гидрокрекинга по линии (8).

Жидкий поток (3), выходящий из сепаратора B, подается во фракционную колонну D стадии d).

Выходящий поток, содержащий легкие фракции (10), фракцию бензина (9) и фракцию среднего дистиллята (8), соответствующую газойлю и керосину, разделяют во фракционной колонне. Отделяют также непрореагировавшую жидкую фракцию, обозначенную UCO (UnConverted-Oil) (12), которую направляют затем по линии (4) во вторую секцию гидрокрекинга E стадии e). Указанная секция гидрокрекинга E содержит реактор гидрокрекинга R3 (на фигуре не показан). Продувку (13) осуществляют на потоке непрореагировавшей жидкой фракции со стадии d).

Жидкое углеводородное сырье (12) типа газойля вводят ниже по потоку за секцией E гидрокрекинга UCO стадии e) и обрабатывают в секции F гидродесульфирования стадии f) в смеси с потоком, выходящим из секции гидрокрекинга E, т.е. с гидрокрекированным UCO (5).

Примеры иллюстрируют изобретение, не ограничивая его объем.

Примеры

Пример 1a (сравнительный): специализированные процессы

Этот пример является базовым сравнительным вариантом, в котором процессы гидрокрекинга DSV или VGO и гидродесульфирования газойлей (GO) осуществляют как два отдельных специализированных процесса.

Установка гидрокрекинга обрабатывает сырье типа вакуумного газойля (VGO), а установка HDS газойля обрабатывает сырье типа газойля (GO), описанное в таблице 1.

PI - точка начала кипения

PF - точка конца кипения

TBP - истинная температура кипения

Основные рабочие условия

- Гидроочистка газойля

Сырье GO вводят на стадию предварительного нагрева, затем в реактор гидроочистки в следующих условиях, приведенных в таблице 2.

Используемый катализатор представляет собой катализатор CoMo на оксиде алюминия, тип HR1246, производство фирмы Axens.

Затем проводится процесс HDS газойля, состоящий из линии рекуперации тепла, далее разделения при высоком давлении, включающего рециркуляционный компрессор и позволяющего выделить, с одной стороны водород, соединения серы и азота, а с другой стороны десульфированный поток, подаваемый в отпарную колонну, чтобы удалить сероводород и нафту.

Конечный поток газойля имеет следующие свойства, указанные в таблице 3.

- Установка двухстадийного гидрокрекинга

Сырье VGO вводят на стадию предварительного нагрева, затем в реактор гидроочистки в следующих условиях, указанных в таблице 4.

HR1058

Используемый катализатор представляет собой катализатор CoMo на оксиде алюминия, тип HR1058, производство фирмы Axens.

Поток из этого реактора смешивают затем с потоком водорода для охлаждения, после чего вводят во второй реактор гидрокрекинга R2, работающий в условиях, указанных в таблице 5.

HYK742

Используемый катализатор представляет собой металлический катализатор на цеолите, тип HYK742, производство фирмы Axens.

Реакторы R1 и R2 образуют первую стадию гидрокрекинга, затем поток из реактора R2 отправляют на стадию разделения, состоящую из линии рекуперации тепла, далее разделения при высоком давлении, включающего рециркуляционный компрессор и позволяющего выделить, с одной стороны, водород, сероводород и аммиак, а с другой стороны, поток, подаваемый на отпарную колонну, затем колонну атмосферного фракционирования, чтобы выделить концентрированные потоки H2S, нафты, керосина, газойля с желательными спецификациями, и тяжелый непреобразованный поток. Этот тяжелый непреобразованный поток вводят на стадию предварительного нагрева, а затем в реактор гидрокрекинга R3, образующий вторую стадию гидрокрекинга. Реактор R3 работает в условиях, указанных в таблице 6.

Используемый катализатор представляет собой металлический катализатор на аморфном алюмосиликате, тип HDK766, производство фирмы Axens.

Поток, выходящий из реактора R3, вводят затем на стадию разделения высокого давления за первой стадия гидрокрекинга и возвращают в цикл. Массовый расход на входе реактора R3 равен массовому расходу сырья VGO, продувку, соответствующую 2 мас.% расхода сырья VGO, отбирают из куба фракционной колонны из потока непреобразованной нефти.

Фракция дистиллята, полученная в установке гидрокрекинга и выделенная из фракционной колонны, соответствует спецификациям Euro V, в частности, она содержит менее 10 в.ч./млн серы.

Выход средних дистиллятов в этом процессе составляет 85 вес.% при полной конверсии углеводородов с точкой кипения выше 380°C, равной 98 вес.

Полный объем катализатора, необходимый для этой схемы, составляет 147 м3.

Пример 1b (сравнительный): Совместная обработка сырья DSV и сырья типа газойля в процессе двухстадийного гидрокрекинга

Этот пример является базовым сравнительным вариантом, в котором реакции гидрокрекинга DSV или VGO и гидродесульфирования газойлей (GO) осуществляют в одном процессе двухстадийного гидрокрекинга (совместная обработка двух видов сырья).

Установка гидрокрекинга обрабатывает в качестве сырья вакуумный дистиллят (VGO) в смеси с газойлем (GO), идентичные использовавшимся в примере 1a). Характеристики сырья (VGO) и (GO) указаны в таблице 1.

Основные рабочие условия

Смесь двух видов сырья, VGO и GO, вводят на стадию предварительного нагрева, а затем в реактор гидроочистки R1, работающий в условиях, идентичных описанным в таблице 4 для примера 1a).

Поток, выходящий из реактора R1, смешивают затем с потоком водорода для охлаждения, а затем вводят во второй реактор гидрокрекинга R2, работающий в условиях, идентичных условиям, использовавшимся в примере 1a) и описанным в таблице 5.

Реакторы R1 и R2 образуют первую стадию гидрокрекинга, затем поток из реактора R2 отправляют на стадию разделения, состоящую из линии рекуперации тепла, далее разделения при высоком давлении, включающего рециркуляционный компрессор и позволяющего выделить, с одной стороны, водород, сероводород и аммиак, а с другой стороны, поток, подаваемый на отпарную колонну, далее колонну атмосферного фракционирования, чтобы выделить концентрированные потоки H2S, нафты, керосина, газойля с желательными спецификациями и тяжелый непреобразованный поток. Этот тяжелый непреобразованный поток вводят на стадию предварительного нагрева, а затем в реактор гидрокрекинга R3, образующий вторую стадию гидрокрекинга. Реактор R3 работает в тех же условиях, какие применялись в примере 1a) и описаны в таблице 6.

Поток, выходящий из реактора R3, вводят затем на стадию разделения высокого давления за первой стадией гидрокрекинга и возвращают в цикл. Массовый расход на входе реактора R3 равен массовому расходу сырья VGO, продувку, соответствующую 2 мас.% расхода сырья VGO, отбирают снизу фракционной колонны из потока непреобразованной нефти.

Фракция дистиллята, полученная в установке гидрокрекинга и выделенная из фракционной колонны, соответствует спецификациям Euro V, в частности, она содержит менее 10 в.ч./млн серы.

Выход средних дистиллятов в этом процессе составляет 80 вес.% при полной конверсии углеводородов с точкой кипения выше 380°C, равной 98 вес.

Полный объем катализатора, необходимый для этой схемы, составляет 110 м3.

Пример 2 (согласно изобретению)

Этот пример представляет собой схему согласно изобретению, в которой гидродесульфирование газойлей осуществляется при совместной обработке с потоком со второй стадии гидрокрекинга (то есть с гидрокрекированным UCO). Таким образом, эта схема состоит из единственной установки двухстадийного гидрокрекинга (отсутствует отдельный процесс гидродесульфирования газойля).

Первая технологическая стадия a) точно такая же, как первая стадия в примере 1. Реакторы R1 и R2 работают с тем же сырьем чистого VGO или DSV, описанным в таблице 1, в тех же рабочих условиях, какие указаны в таблицах 4 и 5.

Поток, выходящий из реактора R2, отправляют затем на стадию b) разделения, состоящую из линии рекуперации тепла, далее, разделения высокого давления, включающего рециркуляционный компрессор (стадия c), что позволяет выделить, с одной стороны водород, сероводород и аммиак, а с другой стороны поток, подаваемый в отпарную колонну, а затем в колонну атмосферного фракционирования (стадия d), чтобы выделить концентрированные потоки H2S, нафты, керосина газойля с желаемой спецификацией и непрореагировавшую тяжелую жидкую фракцию (UCO), имеющую точку кипения выше 380°C. Этот непреобразованный тяжелый поток вводят на стадию предварительного нагрева, а затем в реактор гидрокрекинга R3, образующий вторую стадию гидрокрекинга e). Этот реактор работает в следующих условиях, указанных в таблице 7.

Используемый катализатор представляет собой металлический катализатор на аморфном алюмосиликате, тип HDK766, производство фирмы Axens.

Затем поток из реактора R3 смешивают с сырьем GO, идентичным использовавшемуся в примере 1 и описанному в таблице 1. Это сырье GO предварительно подогревают известным специалистам способом, путем тепловой интеграции с другим технологическим потоком. Смесь потока из реактора R3 и исходного сырья GO вводят затем в реактор гидроочистки R4 (стадия f), целью чего является десульфирование сырья GO. Рабочие условия в этом реакторе указаны в таблице 8.

HR1058

Используемый катализатор представляет собой катализатор NiMo на оксиде алюминия, тип HR1058, производство фирмы Axens.

Поток, выходящий из реактора R4 (стадия f), вводят затем на стадию разделения высокого давления b) за первой стадией гидрокрекинга a) и возвращают в цикл. Массовый расход на входе реактора R3 равен массовому расходу сырья VGO, продувку, соответствующую 1 мас.% расхода сырья VGO, отбирают снизу фракционной колонны из потока непреобразованной нефти.

Полученная фракция дистиллята, выделенная из фракционной колонны, соответствует спецификациям Euro V, в частности, она содержит менее 10 в.ч./млн серы.

Выход средних дистиллятов в этом процессе составляет 85 вес.% при полной конверсии углеводородов с точкой кипения выше 380°C, равной 99 вес.

Полный объем катализатора, необходимый для этой схемы, составляет 78 м3.

Неожиданно оказалось, что применение реактора R4 на стадии f) в указанных рабочих условиях позволяет, по сравнению со специализированными процессами в примере 1a):

- уменьшить начальные капиталовложения и расход катализатора на второй стадии e) гидрокрекинга, что выражается в уменьшении полного объема катализатора, необходимого на весь процесс,

и, по сравнению с совместной обработкой сырья DVS и сырья GO в процессе двухстадийного гидрокрекинга позволяет:

- снизить крекинг сырья типа газойля на стадии гидроочистки, что выражается в повышении выхода средних дистиллятов,

- в дополнение к десульфированию сырья типа газойля, минимизировать образование тяжелых полиароматических продуктов (HPNA), что выражается в уменьшении продувки через спускной канал второй стадии гидрокрекинга и, следовательно, в повышении конверсии процесса, и

- в дополнение к десульфированию сырья типа газойля, превратить непрореагировавшую часть, выходящую со второй стадии гидрокрекинга e), что выражается в уменьшении количества катализатора, использующегося на указанной стадии e) гидрокрекинга, при одинаковой конверсии за проход на стадии, объединяющей вторую стадию гидрокрекинга e) и стадию f) гидроочистки.

Изобретение относится к гидрокрекингу углеводородного сырья. Описан способ гидрокрекинга углеводородного сырья, содержащего по меньшей мере 20 об.%, предпочтительно по меньшей мере 80 об.% соединений, кипящих при температуре выше 340°C, причем указанный способ включает по меньшей мере следующие стадии: a) гидрокрекинг указанного сырья, проводимый в присутствии водорода и по меньшей мере одного катализатора гидрокрекинга, при температуре от 250°C до 480°C, давлении от 2 до 25 МПа, объемной скорости от 0,1 до 6 ч-1 и при таком количестве вводимого водорода, чтобы объемное отношение количества литров водорода к количеству литров углеводорода составляло от 100 до 2000 л/л, b) разделение на газ и жидкость потока, выходящего со стадии a), с получением жидкого потока и газового потока, содержащего по меньшей мере водород, c) направление газового потока, содержащего по меньшей мере водород, на стадию сжатия перед его возвратом на по меньшей мере стадию a) гидрокрекинга, d) фракционирование жидкого потока на по меньшей мере один поток, содержащий прореагировавшие углеводородные продукты, имеющие точки кипения ниже 340°C, и непрореагировавшую жидкую фракцию, имеющую точку кипения выше 340°C, e) гидрокрекинг указанной непрореагировавшей жидкой фракции со стадии d), проводимый в присутствии водорода и катализатора гидрокрекинга c гидрирующей функцией, обеспечиваемой по меньшей мере одним металлом группы VIII, выбранным из железа, кобальта, никеля, рутения, родия, палладия и платины, и/или по меньшей мере одним металлом группы VIB, выбранным из хрома, молибдена и вольфрама, одного или в смеси, и кислотной функцией, обеспечиваемой алюмосиликатом или цеолитами, при температуре от 250°C до 480°C, давлении от 2 до 25 МПа, объемной скорости от 0,1 до 6 ч-1 и при таком количестве вводимого водорода, чтобы объемное отношение литров водорода к литрам углеводорода составляло от 100 до 2000 л/л, f) гидроочистка потока, выходящего со стадии e), в смеси с жидким углеводородным сырьем, содержащим по меньшей мере 95 вес.% соединений, кипящих при температуре в интервале от 150°C до 400°C, указанное сырье отличается от выходящего потока со второй стадии гидрокрекинга e), причем указанную стадию f) гидроочистки проводят в присутствии водорода и по меньшей мере одного катализатора гидроочистки, содержащего по меньшей мере одну аморфную подложку и по меньшей мере один гидрирующий-дегидрируюший элемент, выбранный из по меньшей мере одного неблагородного элемента группы VIB и по меньшей мере одного неблагородного элемента группы VIII, при температуре от 200°C до 390°C, давлении от 2 до 16 МПа, объемной скорости от 0,2 до 5 ч-1 и при таком количестве вводимого водорода, чтобы объемное отношение количества литров водорода к количеству литров углеводорода составляло от 100 до 2000 л/л. 14 з.п. ф-лы, 8 табл., 2 пр., 1 ил.

1. Способ гидрокрекинга углеводородного сырья, содержащего по меньшей мере 20 об.%, предпочтительно по меньшей мере 80 об.% соединений, кипящих при температуре выше 340°C, причем указанный способ включает по меньшей мере следующие стадии:

a) гидрокрекинг указанного сырья, проводимый в присутствии водорода и по меньшей мере одного катализатора гидрокрекинга, при температуре от 250°C до 480°C, давлении от 2 до 25 МПа, объемной скорости от 0,1 до 6 ч-1 и при таком количестве вводимого водорода, чтобы объемное отношение количества литров водорода к количеству литров углеводорода составляло от 100 до 2000 л/л,

b) разделение на газ и жидкость потока, выходящего со стадии a), с получением жидкого потока и газового потока, содержащего по меньшей мере водород,

c) направление газового потока, содержащего по меньшей мере водород, на стадию сжатия перед его возвратом на по меньшей мере стадию a) гидрокрекинга,

d) фракционирование жидкого потока на по меньшей мере один поток, содержащий прореагировавшие углеводородные продукты, имеющие точки кипения ниже 340°C, и непрореагировавшую жидкую фракцию, имеющую точку кипения выше 340°C,

e) гидрокрекинг указанной непрореагировавшей жидкой фракции со стадии d), проводимый в присутствии водорода и катализатора гидрокрекинга c гидрирующей функцией, обеспечиваемой по меньшей мере одним металлом группы VIII, выбранным из железа, кобальта, никеля, рутения, родия, палладия и платины, и/или по меньшей мере одним металлом группы VIB, выбранным из хрома, молибдена и вольфрама, одного или в смеси, и кислотной функцией, обеспечиваемой алюмосиликатом или цеолитами, при температуре от 250°C до 480°C, давлении от 2 до 25 МПа, объемной скорости от 0,1 до 6 ч-1 и при таком количестве вводимого водорода, чтобы объемное отношение литров водорода к литрам углеводорода составляло от 100 до 2000 л/л,

f) гидроочистка потока, выходящего со стадии e), в смеси с жидким углеводородным сырьем, содержащим по меньшей мере 95 вес.% соединений, кипящих при температуре в интервале от 150°C до 400°C, указанное сырье отличается от выходящего потока со второй стадии гидрокрекинга e), причем указанную стадию f) гидроочистки проводят в присутствии водорода и по меньшей мере одного катализатора гидроочистки, содержащего по меньшей мере одну аморфную подложку и по меньшей мере один гидрирующий-дегидрируюший элемент, выбранный из по меньшей мере одного неблагородного элемента группы VIB и по меньшей мере одного неблагородного элемента группы VIII, при температуре от 200°C до 390°C, давлении от 2 до 16 МПа, объемной скорости от 0,2 до 5 ч-1 и при таком количестве вводимого водорода, чтобы объемное отношение количества литров водорода к количеству литров углеводорода составляло от 100 до 2000 л/л.

2. Способ по п. 1, причем углеводородное сырье, обрабатываемое указанным способом и направляемое на стадию a), выбрано из углеводородного сырья, содержащего по меньшей мере 80 об.% соединений, кипящих в интервале температур от 370°C до 580°C.

3. Способ по одному из пп. 1 или 2, причем углеводородное сырье, обрабатываемое указанным способом и направляемое на стадию a), выбрано из вакуумных дистиллятов (DSV), выбранных из газойлей с прямой перегонки сырой нефти или с установок конверсии, и из дистиллятов, образованных при десульфировании или гидроконверсии атмосферных остатков и/или вакуумных остатков, деасфальтированных масел, и сырья, происходящего из биомассы, или же из любой смеси вышеуказанных видов сырья.

4. Способ по одному из пп. 1-3, причем стадию a) гидрокрекинга проводят при температуре от 320°C до 450°C, давлении от 3 до 20 МПа, объемной скорости от 0,2 до 4 ч-1 и при таком количестве вводимого водорода, чтобы объемное отношение количества литров водорода к количеству литров углеводорода составляло от 200 до 2000 л/л.

5. Способ по одному из пп. 1-4, причем указанное углеводородное сырье, обрабатываемое указанным способом, перед отправлением на указанную стадию a) гидрокрекинга направляют на стадию гидроочистки, причем указанную стадию гидроочистки проводят в присутствии водорода и катализатора гидроочистки и при температуре от 200°C до 400°C, давлении от 2 до 16 МПа, объемной скорости от 0,2 до 5 ч-1 и при таком количестве вводимого водорода, чтобы объемное отношение количества литров водорода к количеству литров углеводорода составляло от 100 до 2000 л/л.

6. Способ по одному из пп. 1-5, причем способ включает стадию d) фракционирования жидкого потока, выходящего со стадии a), на по меньшей мере один поток, содержащий прореагировавшие углеводородные продукты, имеющие точки кипения ниже 380°C, и непрореагировавшую жидкую фракцию, имеющую точку кипения выше 380°C.

7. Способ по одному из пп. 1-6, причем продувку реализуют на непрореагировавшей жидкой фракции, имеющей точку кипения выше 340°C.

8. Способ по одному из пп. 1-7, причем стадию e) гидрокрекинга проводят при температуре от 320°C до 450°C, давлении от 3 до 20 МПа, объемной скорости от 0,2 до 4 ч-1 и при таком количестве вводимого водорода, чтобы объемное отношение количества литров водорода к количеству литров углеводорода составляло от 200 и 2000 л/л.

9. Способ по одному из пп. 1-8, причем жидкое углеводородное сырье, использующееся на стадии e), содержит по меньшей мере 95 вес.% соединений, кипящих при температуре в интервале от 150°C до 380°C.

10. Способ по одному из пп. 1-9, причем указанное жидкое углеводородное сырье, обрабатываемое на стадии f) в смеси с потоком, выходящим со стадии e), выбрано из прямогонного газойля, легкого вакуумного газойля (LVGO, от английского light vacuum gasoil) или легких вакуумных дистиллятов и жидкого углеводородного сырья, поступающего с установки коксования (по-английски coking), предпочтительно газойля коксования, с установки легкого крекинга (висбрекинг, по-английски visbreaking), установки парового крекинга (по-английски steam cracking) и/или с установки каталитического крекинга (по-английски Fluid Catalytic Cracking), предпочтительными являются LCO (light cycle oil, легкий рецикловый газойль) или легкие газойли, поступающие с установки каталитического крекинга, и сырье типа газойля, образованное в результате конверсии биомассы.

11. Способ по одному из пп. 1-10, причем по меньшей мере часть потока, выходящего со стадии f) гидроочистки, возвращают на стадию b) разделения на газ и жидкость.

12. Способ по одному из пп. 1-10, причем по меньшей мере часть от общего потока, выходящего со стадии f) гидроочистки, направляют на вторую стадию разделения на газ и жидкость, чтобы получить жидкий поток и газовый поток, содержащий по меньшей мере водород.

13. Способ по п. 12, причем жидкий поток, выходящий со второй стадии разделения, возвращают на стадию e) гидрокрекинга и/или на стадию f) гидроочистки.

14. Способ по одному из пп. 12 или 13, причем газовый поток, содержащий по меньшей мере водород, выходящий со второй стадии разделения, отправляют на стадию c) сжатия.

15. Способ по одному из пп. 12 или 13, причем газовый поток, содержащий по меньшей мере водород, выходящий со второй стадии разделения, перед его возвратом на стадию e) и/или на стадию f) можно отправить на вторую стадию сжатия.

| US 2006131212 A, 22.06.2006 | |||

| US 2014262942 A1, 18.09.2014 | |||

| US 2013112595 A1, 09.05.2013 | |||

| WO 2016146326 A1, 22.09.2016 | |||

| US 7381321 B2, 03.06.2008 | |||

| US 7534340 B2, 19.05.2009 | |||

| СПОСОБ И УСТАНОВКА ДЛЯ КОНВЕРСИИ ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ В КИПЯЩЕМ СЛОЕ ИНТЕГРИРОВАННЫМ ПОЛУЧЕНИЕМ СРЕДНИХ ДИСТИЛЛЯТОВ С ОЧЕНЬ НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2007 |

|

RU2430957C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ С УВЕЛИЧЕННЫМ ВЫХОДОМ ДИЗЕЛЬНОГО ТОПЛИВА С ВЫСОКИМ ЦЕТАНОВЫМ ЧИСЛОМ | 2010 |

|

RU2547152C2 |

| СПОСОБ ПРОИЗВОДСТВА ОЛЕФИНОВ И БЕНЗИНА С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА | 2014 |

|

RU2592286C2 |

Авторы

Даты

2023-08-21—Публикация

2018-06-15—Подача